Методические указания к практическим занятиям Технология конструкционных и строительных материалов

реклама

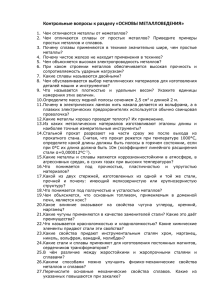

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «САХАЛИНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ» ПОЛИТЕХНИЧЕСКИЙ КОЛЛЕДЖ МЕТОДИЧЕСКИЕ УКАЗАНИЯ для студентов по выполнению практических работ ПМ.01 «ПРОВЕДЕНИЕ БУРОВЫХ РАБОТ В СООТВЕТСТВИИ С ТЕХНОЛОГИЧЕСКИМ РЕГЛАМЕНТОМ» МДК 01.02 «Технология конструкционных и строительных материалов» Укрупненная группа 21.00.00 ПРИКЛАДНАЯ ГЕОЛОГИЯ, ГОРНОЕ ДЕЛО, НЕФТЕГАЗОВОЕ ДЕЛО И ГЕОДЕЗИЯ Специальность 21.02.02 «Бурение нефтяных и газовых скважин» (базовый уровень подготовки) Квалификация: техник-технолог Форма обучения: очная Южно-Сахалинск 2017 2 УТВЕРЖДАЮ Зам. директора по НМР ____________ Н.Ф.Суслова «_____»____________20___г. Разработчик: Петушкова Я.А., преподаватель ПТК СахГУ Одобрено на заседании ПЦК Дисциплин нефтегазового дела Протокол №____ от «___»__________20__г. Председатель ПЦК ___________ Прохорова Т.В. 3 СОДЕРЖАНИЕ ПОЯСНИТЕЛЬНАЯ ЗАПИСКА ПРАКТИЧЕСКАЯ РАБОТА № 1 СТР. 4 7 ПРАКТИЧЕСКАЯ РАБОТА № 2 9 ПРАКТИЧЕСКАЯ РАБОТА № 3 11 ПРАКТИЧЕСКАЯ РАБОТА № 4 12 ПРАКТИЧЕСКАЯ РАБОТА № 5 15 ПРАКТИЧЕСКАЯ РАБОТА № 6 16 ПРАКТИЧЕСКАЯ РАБОТА № 7 19 ПРАКТИЧЕСКАЯ РАБОТА № 8 22 ПРАКТИЧЕСКАЯ РАБОТА № 9 24 ПРАКТИЧЕСКАЯ РАБОТА № 10 27 ПРАКТИЧЕСКАЯ РАБОТА № 11 29 ПРАКТИЧЕСКАЯ РАБОТА № 12 32 ПРАКТИЧЕСКАЯ РАБОТА № 13 34 ПРАКТИЧЕСКАЯ РАБОТА № 14 36 ПРАКТИЧЕСКАЯ РАБОТА № 15 37 ПРАКТИЧЕСКАЯ РАБОТА № 16 39 ПРАКТИЧЕСКАЯ РАБОТА № 17 41 ПРАКТИЧЕСКАЯ РАБОТА № 18 43 ПРАКТИЧЕСКАЯ РАБОТА № 19 45 ПРАКТИЧЕСКАЯ РАБОТА № 20 47 4 Пояснительная записка Настоящие методические указания по выполнению практических работ профессионального модуля ПМ. 01 Проведение буровых работ в соответствии с технологическим регламентом предназначены для студентов специальности 21.02.02 Бурение нефтяных и газовых скважин, изучающих МДК 01.02 «Технология конструкционных и строительных материалов». Выполнение практических работ направлено на закрепление полученных в ходе изучения тем знаний и реализацию выполнения требований к уровню профессиональной подготовки студентов, использование приобретенных знаний в практической деятельности. Практические работы МДК 01.02 «Технология конструкционных и строительных материалов» в группах СПО выполняются в процессе изучения обязательной аудиторной учебной нагрузки и составляют – 40 часов. Практические занятия существенно повышают качество знаний, их глубину, конкретность, оперативность, значительно усиливают интерес к изучению курса, помогают обучающимся полнее осознать их практическую значимость, а также способствуют формированию следующих общих и профессиональных компетенций по Федеральному Государственному образовательному стандарту: ОК 1. Понимать сущность и социальную значимость своей будущей профессии, проявлять к ней устойчивый интерес. ОК 2. Организовывать собственную деятельность, выбирать типовые методы и способы выполнения профессиональных задач, оценивать их эффективность и качество. ОК 3. Принимать решения в стандартных и нестандартных ситуациях и нести за них ответственность. ОК 4. Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития. ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности. ОК 6. Работать в коллективе и команде, эффективно общаться с коллегами, руководством, потребителями. ОК 7. Брать на себя ответственность за работу членов команды (подчиненных), результат выполнения заданий. ОК 8. Самостоятельно определять задачи профессионального и личностного развития, заниматься самообразованием, осознанно планировать повышение квалификации. ОК 9. Ориентироваться в условиях частой смены технологий в профессиональной деятельности. ПК 1.1. Выбирать оптимальный вариант проводки глубоких и сверхглубоких скважин в различных горно-геологических условиях. ПК 1.2. Выбирать способы и средства контроля технологических процессов бурения. ПК 1.3. Решать технические задачи по предотвращению и ликвидации осложнений и аварийных ситуаций. ПК 1.4. Проводить работы по подготовке скважин к ремонту; осуществлять подземный ремонт скважин. Методические рекомендации включают в себя: 1. Перечень тем и заданий для практических работ. 2. Методические указания и пояснения по выполнению данных работ. 3. Критерии оценки практических работ. 4. Формы контроля над выполнением данных работ. 5. Литературу, необходимую для выполнения данных работ. 5 № 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 Перечень тем и наименований практических работ прилагается (таблица 1). Тема Содержание задания Часы Испытание металлов на твердость 2 Тема 1 Строение, свойства и способы испытания металлов Испытание металлов на ударную вязкость. 2 Изучение микроструктуры сталей 2 Изучение микроструктуры чугунов. 2 Изучение микроструктуры цветных сплавов. 2 Анализ сплавов, содержащих определенную Тема 2 Основные положения концентрацию углерода по диаграмме 2 теории сплавов «железо-цементит Изучение процессов, происходящих при 2 медленном охлаждении сплавов. Изучение процессов, происходящих при 2 медленном охлаждении сплавов. Закалка углеродистой стали 2 Тема 3. Основы термической обработки металлов и сплавов Отпуск углеродистой стали 2 Изучение оборудования для проведения 2 сварочных работ Тема 12. Общие сведения о сварке. Электродуговая сварка Изучение технологии проведения сварочных 2 и резка. Электроконтактная работ сварка Изучение технологии проведения сварочных 2 работ Тема 16. Резание металлов Измерение углов токарных резцов 2 Тема 18. Станки токарной группы. Сверлильные и расточные станки Тема 19. Фрезерование и шлифование 19 20 Тема 3.20 Строгальные, долбежные и протяжные станки ИТОГО: Настройка токарно-винторезного станка 16К20 Настройка станка 2А125 2 2 Настройка станка 1К62 2 Устройство и назначение фрезерных станков, обработка заготовок Устройство и назначение хонинговальных станков, обработка заготовок. Выполнение и чтение кинематических схем протяжных станков 2 2 2 40 Перечень учебных изданий, Интернет-ресурсов, дополнительной литературы Основные источники 1. Кузьмин Б.А.Технология металлов и конструкционные материалы. М.: Машиностроение 2015. 495с. 2. Фетисов Г.П., Гарифулин Ф.А.Материаловедение и технология металлов. М.: ОНИКС 2015. 618с. Дополнительные источники: 1. Сеферов Г.Г., Батиенков В.Т. и др. Материаловедение. М.: ИНФРА-М, 2015. 150с. 2. Солнцев Ю.П., Волокжанина С.А. Материаловедение. М.: Академия 2015. 494с Интернет-ресурсы: http://convex.ru электронная библиотека http;//materialscience.ru лекции по материаловедению и ТКМ http;// www.materialscience.ru http;// znaium.com 6 Практическая работа №1 Тема 1. Строение, свойства и способы испытания металлов Цель работы: приобрести навыки в определении твердости металлов на твердомерах типа ТШ (прибор Бринелля) и типа ТК (прибор Роквелла); иметь представление о современном оборудовании для испытаний металлов на твёрдость. Задание: Испытание металлов на твердость. Методические указания: В лабораториях и заводских условиях применяют различные способы измерения твёрдости металлов для характеристики их механических свойств. Твёрдость металлов измеряют при помощи воздействия на поверхность металла наконечника, изготовленного из малодеформирующегося материала (твёрдая закалённая сталь, алмаз, твёрдый сплав) и имеющего форму шарика, конуса пирамиды. Наибольшее применение получило измерение твёрдости вдавливанием. В результате вдавливания достаточно большой нагрузкой поверхностные слои металла, находящиеся под наконечником и вблизи него, пластически деформируются. После снятия нагрузки остаётся отпечаток. Твёрдость, определённая вдавливанием наконечника, характеризует сопротивление пластической деформации и представляет и представляет собой механическое свойство металла. Измерение твёрдости – это механические испытания поверхностных слоёв материала. Алгоритм действий: 1. 2. 3. 4. 5. Проработать теоретический материал по теме Письменно ответить на вопросы Выполнить рисунок 1, 2 Ответить письменно на контрольные вопросы Составить вывод о проделанной работе по заданной теме Что такое твёрдость? Способы измерения твёрдости: Схема испытаний образцов на твёрдость по Бринеллю: 7 Рисунок 1 В чём измеряется твёрдость по Бринеллю? Какие размеры диаметров шариков? Запись числа твёрдости: Схема испытаний твёрдости по Роквеллу Рисунок 2 Виды наконечников: Преимущество метода Роквелла по сравнению с методом Бринелля: Контрольные вопросы: 1. Какая величина является измеряемой при определении твёрдости различными методами? 2. Какова зависимость твёрдости в зависимости от количества углерода в стали? 3. Сущность метода Роквелла. 4. Сущность метода Бринелля. Критерии оценки: Оценка «отлично» ставится, если студент: 1. выполнил работу в полном объеме; 2. указал все характеристики, произвел сравнительный анализ материалов; 3. самостоятельно и рационально выбрал необходимое учебно-методическое обеспечение, технические справочники; 4. в работе правильно и аккуратно выполнил все (записи, рисунки, таблицы, схемы) и сделал вывод. Оценка «хорошо» ставится, если студент выполнил требования к оценке «отлично», но: 1. при выполнении работы были допущены незначительные недочеты или неточности в указании основных характеристик материалов. 8 Оценка «удовлетворительно» ставится, если работа выполнена не полностью, объем выполненной части таков, что позволяет получить правильный результат и выводы, и если в ходе работы студентом допущены следующие ошибки: 1. основные характеристики материалов указаны неверно, не соблюдены единицы измерений характеристик; 2. допущены неточности при выполнении сравнительного анализа или вывода. Оценка «неудовлетворительно» ставится, если студент: 1. выполнил работу не полностью и объем выполненной части не позволяет сделать вывод. Контроль осуществляется в форме проведения анализа после проведения практического повторения. Практическая работа №2 Тема 1. Строение, свойства и испытание материалов Цель работы: приобрести навыки в определении ударной вязкости металлов; иметь представление о современном оборудовании Задание: Испытание металлов на ударную вязкость Методические указания: При обработке металлов, при эксплуатации металлических деталей и изделий могут иметь место процессы пластической деформации, протекающие с различной скоростью. Одни детали или изделия могут деформироваться в течение ряда лет, другие – за малые доли секунды. Для массовых динамических испытаний практически применяется один метод – ударный изгиб призматических образцов с надрезом. Испытания проводят на маятниковых копрах. В результате таких испытаний определяется ударная вязкость, которая является характеристикой сопротивления материала воздействию динамических нагрузок. Ударная вязкость это отношение работы, затраченной на деформацию и разрушение образца при ударном изгибе к площади поперечного сечения образца в месте надреза. Алгоритм действий: 1. 2. 3. 4. 5. Проработать теоретический материал по теме Письменно ответить на вопросы Выполнить схему маятникового копра Ответить письменно на контрольные вопросы Составить вывод о проделанной работе по заданной теме Что называется ударной вязкостью металлов? __________________________________________________________________________ __________________________________________________________________________ Назначение испытаний на ударную вязкость: __________________________________________________________________________ 9 __________________________________________________________________________ Испытания на ударную вязкость проводятся при температурах: __________________________________________________________________________ Факторы, влияющие на прочность и пластичность металлов и сплавов при испытаниях: __________________________________________________________________________ Схема маятникового копра Рис.1. Этапы проведения испытаний на ударную вязкость: _____________________________________________________________________________ _____________________________________________________________________________ Требования к испытательным образцам: _____________________________________________________________________________ ___________________________________________________________________________ Контрольные вопросы: 1. В чем состоит особенность поведения материала при ударных нагрузках? 2. Для чего образцы изготавливаются с надрезом? 3. Опишите стандартную форму образца для испытания на ударную пробу. Для какой цели на образце делается надрез? 10 4. От чего зависит величина ударной вязкости и для каких материалов она больше? Критерии оценки: см. практическая работа №1 Контроль осуществляется в форме проведения анализа после проведения практического повторения. Практическая работа №3 Тема 2. Основные положения теории сплавов Цель работы: Изучить микроструктуры различных углеродистых сталей. Научиться определять их вид и устанавливать связь между составом, структурой и свойствами сталей. Задание: исследование микроструктуры сталей. Алгоритм действий: 1. 2. 3. 4. 5. Проработать теоретический материал по теме Письменно ответить на вопросы Выполнить рисунок 1, 2 Ответить письменно на контрольные вопросы Составить вывод о проделанной работе по заданной теме Определение стали: _______ Основные компоненты сталей:___________________________________________________ Фазы в железоуглеродистых сталях:______________________________________________ Что такое равновесное состояние сплава:_________________________________________ По содержанию углерода стали делятся: _____________________________________________________________________________ Выполнить рисунок микроструктуры доэфтектоидных сталей а) б) в) Рисунок 1. Структура доэвтектоидных сталей с содержанием углерода: а – 0,2%, б – 0,4%, в – 0,7%. Выполнить рисунок микроструктуры эфтектоидной стали 11 а) б) Рисунок 2. Структура эвтектоидной стали с пластинчатым (а) и зернистым (б) перлитом Выполнить рисунок микроструктуры заэфтектоидной стали Рисунок 3. Структура заэвтектоидной стали Контрольные вопросы: 1.Какова цель исследования металлов? 2.Что такое микроструктура металлов? 3.Как приготовить образец металла для микроанализа? 4.Что такое макроструктура металлов? 5.Как подготовить образец для макроанализа? 6.Каким образом размер зерна влияет на механическую прочность металла или сплава? Критерии оценки: см. практическая работа №1 Практическая работа №4 Тема 2. Основные положения теории сплавов Цель: изучить особенности микроструктуры белых, серых, высокопрочных и ковких чугунов; установить зависимость свойств чугунов от состава и структуры. Задание: Определение влияния структуры на основные свойства чугунов. Методические указания: Чугунами называют железоуглеродистые сплавы, содержащие углерода свыше 2,14 % и постоянные примеси (Si, Mn, P, S) и затвердевающие с образованием эвтектики, называемой ледебуритом. Чугун отличается от стали составом (более высоким содержанием углерода), лучшими литейными свойствами (жидкотекучесть, температура плавления), малой величиной пластической деформации, низкой ценой. Поэтому он получил широкое распространение в машиностроении − используется для производства качественных отливок сложной формы. Углерод в структуре чугунов может находиться в химически связанном состоянии в виде цементита (Fe3C) и в свободном состоянии в виде графита. Алгоритм действий: 1. Проработать теоретический материал по теме 12 2. 3. 4. 5. 6. Письменно ответить на вопросы Выполнить рисунок 1, 2. 3, 4 Заполнить таблицу 1 Ответить письменно на контрольные вопросы Составить вывод о проделанной работе по заданной теме Виды чугуна, в зависимости от формы присутствующего углерода____________________ Какие чугуны бывают, в зависимости от формы включений графита:___________________ _____________________________________________________________________________ По характеру металлической основы чугуны бывают: _______________________________ _____________________________________________________________________________ По назначению чугуны бывают :_________________________________________________ По химическому составу чугуны бывают:__________________________________________ Рисунок 1. Микроструктура доэвтектических, эвтектических и заэвтектических белых чугунов. Рисунок 2. Виды различных графитовых включений. 13 Рисунок 3. Микроструктура серых чугунов на ферритной, ферритно-перлитной и перлитной металлической основе. Рисунок 4. Микроструктура высокопрочных чугунов Табл. 1 - Влияние химических элементов на свойства чугуна Серый чугун Высокопрочный чугун Ковкий чугун Углерод Кремний Марганец Контрольные вопросы: 1. 2. 3. 4. Как классифицируют чугуны по состоянию углерода? Дайте определение белым, серым, высокопрочным и ковким чугунам. От чего зависит микроструктура чугуна? В какой форме могут находиться графитовые включения в литейных чугунах? Критерии оценки: см. практическая работа №1 14 Контроль осуществляется в форме проведения анализа после проведения практического повторения. Практическая работа №5 Тема 2. Основные положения теории сплавов Цель работы: Изучить микроструктуры цветных металлов. Научиться определять их вид и устанавливать связь между составом, структурой и свойствами металлов. Задание: исследование микроструктуры цветных металлов. Методические указания: Цветные металлы - это техническое название всех металлов и их сплавов, кроме железа и его сплавов, они относятся к черным металлам. Цветные металлы - это медь, алюминий, цинк, олово, свинец, никель, хром, серебро и т.п. Они имеют общее свойство образовывать на поверхности оксидную пленку, которая предотвращает дальнейшее разрушение металла. Алгоритм действий: 1. Проработать теоретический материал по теме 2. Письменно ответить на вопросы 3. Составить и заполнить таблицу 1. 4. Ответить письменно на контрольные вопросы 5. Составить вывод о проделанной работе по заданной теме Определение «цветные металлы это»:____________________________________________ Основные группы цветных металлов:____________________________________________ Составить и заполнить таблицу 1. Таблица 1. Микроструктура цветных металлов и сплавов Рисунок микроструктуры Описание: Рисунок микроструктуры Рисунок микроструктуры Описание: Описание: Рисунок микроструктуры 15 маркировка, хим.состав, структурные составляющие маркировка, хим.состав, структурные составляющие маркировка, хим.состав, структурные составляющие Описание: маркировка, хим.состав, структурные составляющие Контрольные вопросы: 1. Отличие структуры цветных металлов от структуры сталей 2. Что затрудняет микроанализ цветных металлов и требует предварительных данных об их составе и термообработке 3. Основные структурные составляющие медных и алюминиевых сплавов Критерии оценки: см. практическая работа №1 Контроль осуществляется в форме проведения анализа после проведения практического повторения. Практическая работа №6 Тема 2. Основные положения теории сплавов Цель: формирование умений строить диаграммы двойных сплавов; описывать превращения, происходящие в сплавах. Задание: Анализ сплавов содержащих определенную концентрацию углерода по диаграмме «железо-цементит» Методические указания: Диаграмма состояния показывает изменение состояния сплавов в зависимости от их концентрации и температуры. По диаграмме можно судить о структурных превращениях, в любом сплаве данной системы при нагревании и медленном охлаждении. 16 Имея диаграмму состояния, можно заранее определять технологические и механические свойства всех сплавов данной системы. Она позволяет также установить температуры начала и конца кристаллизации сплавов, что имеет большое практическое значение. Кроме того, диаграмма состояния позволяет выбрать из данной системы сплавы определенного состава, наиболее удовлетворяющие требованиям практики. Наиболее простым из них является метод, при котором используются результаты термического анализа. Сущность его состоит в том, что на основании опытных данных строят кривые охлаждения для сплавов одной системы, но разной концентрации. По остановкам и перегибам на этих кривых, вызванным тепловым эффектом превращений, определяют критические точки и по ним строят диаграмму состояния в координатах температура - концентрация. Алгоритм действий: 1. Изучить основы теории сплавов. Укажите, из скольких компонентов могут состоять сплавы: из одного; двух и более Структура сплава это - ________________________________________________________ Перечислите состояние сплавов в твёрдом состоянии:_______________________________ _____________________________________________________________________________ Диаграмма состояния сплавов это _______________________________________________ С какой целью строят диаграммы состояния сплавов: ______________________________ ____________________________________________________________________________ Структурные составляющие в сплавах в зависимости от взаимодействия железа с углеродом: ___________________________________________________________________ 2. Построить диаграмму состояния железоуглеродистых сплавов: - Начертить диаграмму состояний «железо – цементит» (рис.1), справа от нее оставив место для построения кривых охлаждения. Изучить компоненты данной системы, фазы и структурные составляющие ее сплавов. - Ознакомиться по диаграмме с процессом кристаллизации железоуглеродистых сплавов, с фазовым составом и структурой в каждой ее области - провести на ней ординату, через концентрацию углерода сплава, заданного в соответствие варианта задания, и обозначить все его критические точки. Справа от диаграммы на координатном поле температура – время построить кривую охлаждения 17 данного сплава. Описать, какие структурные и фазовые превращения будут происходить при медленном охлаждении из жидкого состояния сплава с заданным содержанием углерода. Охарактеризовать этот сплав, используя правило отрезков определить для него при заданной температуре количество, состав фаз и процентное их соотношение. Рис. 1. Диаграмма состояния Fe – Fe3C Вывод: Записать название железоуглеродистого сплава с указанием % содержания углерода 3. Ответить письменно на контрольные вопросы: Что называется диаграммой состояния сплавов? Её практическое значение. В чем сущность линий ликвидус и солидус? Назовите аллотропические превращения железа. Что такое твердый раствор, какой он бывает? Дайте определение системы, компонента, фазы, структурной составляющей. На каких линиях диаграммы в равновесии находятся три фазы? Какие структурные составляющие железоуглеродистых сплавов имеют наименьшую и наибольшую твёрдость? Как обозначаются критические точки сталей? Каким линиям диаграммы они соответствуют? Какие превращения в них происходят? В чём состоит сущность эвтектического соответствующим им линий и точек диаграммы? и эвтектоидного превращений, 18 Почему на кривой охлаждения сплава есть наклонные линии и горизонтальные участки? Критерии оценки: см. практическая работа №1 Контроль осуществляется в форме проведения анализа после проведения практического повторения. Практическая работа №7 Тема 2. Основные положения теории сплавов Цель работы: Изучить диаграмму состояния железоуглеродистых сплавов. Научиться определять превращения, происходящие в железоуглеродистых сплавах при медленном охлаждении. Задание: Изучение процессов, происходящих при медленном охлаждении сплавов. Методические указания: В зависимости от содержания углерода железо-углеродистые сплавы делятся на два класса: стали и чугуны. Сталями называются сплавы, содержащие до 2,14% углерода. Чугуны имеют в своем составе от 2,14 до 6,67% углерода. В зависимости от содержания углерода и структуры сталей различают: - техническое железо - сплавы, содержащие до 0,02% углерода. - доэвтектоидные стали - сплавы, содержащие от 0,02 до 0,8% углерода, - эвтектоидные стали - сплавы, содержащие 0,8% углерода, заэвтектоидные стали - сплавы, содержащие от 0,8 до 2,14% углерода. С увеличением содержания углерода в медленноохлажденной стали ее твердость и прочность возрастают, а пластичность (относительное удлинение и относительное сужение) – понижается. Понижение предела прочности при увеличении содержания углерода выше 1% связано с появлением в структуре стали хрупкой сетки вторичного цементита по границам зерен перлита. Алгоритм действий: 1. Изучить материал по теме 2. Письменно ответить на вопросы: Назначение диаграммы состояния Fe-Fe3C (см. рис. 1)______________________________________ _____________________________________________________________________________________ Компоненты и фазы в железоуглеродистых сплавах________________________________________ ____________________________________________________________________________________ 3. Выполнить рисунок диаграммы состояния системы Fe-Fe3C с описанием: - значение линий диаграммы при медленном охлаждении: ACD – AECF – АС и т. д - области равновесного существования фаз в диаграмме состояния: 19 I – __________________________________________________________________________ II – ____________________________________________________________________________ III – __________________________________________________________________________ IV и т. д. ______________________________________________________________________ Рисунок 1. Диаграмма состояния Fe – Fe3C 4. Построить кривую охлаждения справа от диаграммы, для сплава с содержанием углерода (согласно варианту см. табл.1 – выбрать железоуглеродистый сплав с концентрацией С (углерода) до 2.14%). 5. Выполнить описание изменений структуры при медленном охлаждении контрольного сплава. Рисунок 2. Фрагмент диаграммы состояния Fe – Fe3C с нанесенной ординатой Вывод: (дать название сплаву с указанием концентрации С (углерода)) Таблица 1. Варианты контрольных сплавов № п/п %С № п/п %С № п/п %С 20 1 2 3 4 5 6 7 0,2 1,1 3,0 4,3 5,0 0,02 0,35 11 12 13 14 15 16 17 5,1 2,8 1,1 0,45 1,7 1,0 4,5 21 22 23 24 25 26 27 1,2 3,5 4,3 5,5 0,15 0,8 0,9 8 9 10 0,8 1,3 2,5 18 19 20 2,7 0,7 0,4 28 29 30 2,4 4,7 1,2 Контрольные вопросы: 1. В чем состоит сущность эвтектического превращения? 2. В чем состоит сущность эвтектоидного превращения? 3. Максимальное растворение углерода в Feα? 4. Максимальное растворение углерода в Feγ? 5. Содержание углерода в цементите? Критерии оценки: см. практическая работа №1 Контроль осуществляется в форме проведения анализа после проведения практического повторения. Практическая работа №8 Тема 2. Основные положения теории сплавов Цель работы: Изучить диаграмму состояния железоуглеродистых сплавов. Научиться определять превращения, происходящие в железоуглеродистых сплавах при медленном охлаждении. Задание: Изучение процессов, происходящих при медленном охлаждении сплавов. Методические указания: В зависимости от содержания углерода железо-углеродистые сплавы делятся на два класса: стали и чугуны. Сталями называются сплавы, содержащие до 2,14% углерода. Чугуны имеют в своем составе от 2,14 до 6,67% углерода. В зависимости от содержания углерода и структуры сталей различают: - техническое железо - сплавы, содержащие до 0,02% углерода. - доэвтектоидные стали - сплавы, содержащие 21 от 0,02 до 0,8% углерода, - эвтектоидные стали - сплавы, содержащие 0,8% углерода, заэвтектоидные стали - сплавы, содержащие от 0,8 до 2,14% углерода. С увеличением содержания углерода в медленноохлажденной стали ее твердость и прочность возрастают, а пластичность (относительное удлинение и относительное сужение) – понижается. Понижение предела прочности при увеличении содержания углерода выше 1% связано с появлением в структуре стали хрупкой сетки вторичного цементита по границам зерен перлита. Алгоритм действий: 1. Изучить материал по теме 2. Письменно ответить на вопросы: Что называется фазой ________________________________________________________________ Что такое аустенит, феррит, цементит, ледебурит, перлит ___________________________________ 3. Выполнить рисунок диаграммы состояния системы Fe-Fe3C Рисунок 1. Диаграмма состояния Fe – Fe3C 4. Построить кривую охлаждения справа от диаграммы, для сплава с содержанием углерода (согласно варианту см. табл.1 – выбрать железоуглеродистый сплав с концентрацией С (углерода) от 2.14%). 5. Выполнить описание изменений структуры при медленном охлаждении контрольного сплава. 22 Рисунок 2. Фрагмент диаграммы состояния Fe – Fe3C с нанесенной ординатой Вывод: (дать название сплаву с указанием концентрации С (углерода)) Таблица 1. Варианты контрольных сплавов № п/п %С № п/п %С № п/п %С 1 2 3 4 5 6 7 0,2 1,1 3,0 4,3 5,0 0,02 0,35 11 12 13 14 15 16 17 5,1 2,8 1,1 0,45 1,7 1,0 4,5 21 22 23 24 25 26 27 1,2 3,5 4,3 5,5 0,15 0,8 0,9 8 9 10 0,8 1,3 2,5 18 19 20 2,7 0,7 0,4 28 29 30 2,4 4,7 1,2 Контрольные вопросы: 1. Назовите фазы железоуглеродистых сплавов 2. При какой температуре происходит эвтектоидное превращение 3. Какими линиями диаграммы ограничивается температурный интервал первичной кристаллизации Критерии оценки: см. практическая работа №1 Контроль осуществляется в форме проведения анализа после проведения практического повторения. Практическая работа №9 Тема 3. Основы термической обработки металлов и сплавов Цель работы: изучить превращения, происходящие в стали при закалке, влияние термической обработки на структуру и механические свойства углеродистой стали. Задание: Закалка углеродистой стали Методические указания: Углеродистая сталь благодаря доступной стоимости и высоким прочностным характеристикам относится к широко распространенным сплавам. Из таких сталей, состоящих из железа и углерода и минимума других примесей, изготавливают различную машиностроительную продукцию, детали колов и трубопроводов, инструменты. Широкое применение эти сплавы находят и в строительной сфере. Термическая обработка (ТО) является одним из основных способов изменения и управления свойствами углеродистой стали. Являясь самым распространенным конструкционным материалом, углеродистая сталь очень редко применяется без ТО, так как даже в горячекатаном состоянии она часто имеет неудовлетворительную структуру, большие внутренние напряжения, обладает анизотропностью свойств и требует ТО 23 (нормализации) для исправления структуры, снижения внутренних напряжений и повышения механических свойств - характеристик прочности, пластичности и особенно ударной вязкости. Любая ТО заключается в том, что изделие из углеродистой стали нагревают до заданной температуры, делают выдержку и охлаждают с определенной скоростью. Очень часто изделия, нагретые до одной и той же температуры, но охлажденные с различными скоростями, приобретают совершенно разные механические свойства. На вопрос, до каких температур нужно нагревать изделие и с какой скоростью охлаждать, чтобы получить желаемые механические свойства, в общих чертах дают ответ диаграммы состояния железо – углерод и изотермического превращения аустенита. Алгоритм действий: 1. Изучите содержание основных положений работы 2. Выполните схему нормы содержания химических элементов в углеродистых сталях (рис.1) Рисунок 1. Схема нормы содержания химических элементов в углеродистых сталях 3. Составьте график основных факторов воздействия при термической обработке (рис.2) Рисунок 2. График основных факторов воздействия при термической обработке 24 4. Кратко опишите назначение закалки стали, выбор температуры нагрева (полной и неполной закалки) и скорости охлаждения:________________________________________ _____________________________________________________________________________ 5. Перечислите условия выбора температуры нагрева стали под закалку: ______________ _____________________________________________________________________________ 6. Изобразите график результатов закалки при разных условиях (с описанием) (рис.3) Рисунок 3. Результаты закалки при разных условиях 7. Выполните рисунок микроструктуры закаленной стали (рис.4) Рисунок 4. Микроструктура закаленной стали и её условная зарисовка (с описанием) 8. Характеристика и выбор охлаждающей среды при закалке:_______________________ ____________________________________________________________________________ 9. Характеристика дефектов, возникающих при закалке: ____________________________ _____________________________________________________________________________ Контрольные вопросы: 1. Что называется закалкой стали? 2. Какая скорость называется критической скоростью закалки? 3. Как влияет на твердость закаленной стали, увеличение количества углерода в стали? 25 4. Что такое мартенсит? 5. Какие стали требуют полной, неполной закалки? Критерии оценки: см. практическая работа №1 Контроль осуществляется в форме проведения анализа после проведения практического повторения. Практическая работа №10 Тема 3. Основы термической обработки металлов и сплавов Цель работы: изучить превращения, происходящие в стали при отпуске, влияние термической обработки на структуру и механические свойства углеродистой стали. Задание: Отпуск углеродистой стали Методические указания: Закаленные стали имеют высокие твердость и прочность, но очень низкие пластические свойства, т. е. сталь в закаленном состоянии очень хрупка и ненадежна в эксплуатации. Причиной высокой твердости и хрупкости является пересыщение твердого раствора на основе железа углеродом и возникающие из-за этого огромные внутренние напряжения. Для устранения этого недостатка применяют следующую операцию термообработки — отпуск. Отпуск — это заключительная операция термической обработки стали, которая заключается в нагреве ниже температуры перлитного превращения (727 0 С), выдержке и последующем охлаждении. При отпуске формируется окончательная структура стали. В зависимости от процессов, происходящих при отпуске, и от изменений структуры и свойств различают три вида отпуска: 1) низкотемпературный отпуск; 2) среднетемпературный отпуск; 3) высокотемпературный отпуск. При отпуске формируются окончательная структура и свойства изделия. Отпуск полностью или частично устраняет внутренние напряжения, возникающие при закалке. Эти напряжения снимаются тем полнее, чем выше температура отпуска. Наиболее интенсивно напряжения снижаются в результате выдержки в течение 15–30 мин. После выдержки в течение 1,5 ч напряжения снижаются до минимальной величины, которая может быть достигнута отпуском при данной температуре. Алгоритм действий: 1. Изучите содержание основных положений работы 2. Выполните схему нормы содержания химических элементов в углеродистых сталях (рис.1) 26 Рисунок 1. Схема нормы содержания химических элементов в углеродистых сталях 3. Отпуском стали является термообработка: _______________________________________ _____________________________________________________________________________ 4. Кратко опишите назначение отпуска стали:______________________________________ _____________________________________________________________________________ 5. Выполните график диапазона оптимальных температур нагрева при различных видах термической обработки с описанием температуры нагрева, критических точек и превращений в железоуглеродистых сплавах (рис.2) Рисунок 2. График «Диапазон оптимальных температур нагрева при различных видах термической обработки» 6. Изобразите график выбора оптимальной температуры закалки стали и отпуска (с описанием операций и фазовых превращений) (рис.3) 27 Рисунок 3. Выбор оптимальной температуры закалки стали (а) и отпуска (б) 7. Температура нагрева стали зависит:_____________________________________________ 8. Время нагрева до заданной температуры зависит: _________________________________ _____________________________________________________________________________ 9. В зависимости от температуры нагрева различают виды отпуска:____________________ _____________________________________________________________________________ 10. Выполните рисунок микроструктуры стали после отпуска (рис.4) Рисунок 4. Микроструктура образцов стали после отпуска и её условная зарисовка (с описанием фазовых превращений) 11. Построить график зависимости твердости углеродистых сталей от температуры отпуска Рисунок 5. Зависимость твердости углеродистых сталей разного состава от температуры отпуска 28 Контрольные вопросы: 1. 2. 3. 4. После какого вида термической обработки производится отпуск? Перечислите, к каким видам изделий применяется низкотемпературный отпуск. Перечислите, к каким видам изделий применяется среднетемпературный отпуск. Перечислите, к каким видам изделий применяется высокотемпературный отпуск. Критерии оценки: см. практическая работа №1 Контроль осуществляется в форме проведения анализа после проведения практического повторения. Практическая работа №11 Тема 12. Общие сведения о сварке. Цель работы: ознакомиться с процессом зажигания и строением электрической сварочной дуги, обозначением покрытых электродов, устройством и работой сварочного оборудования Задание: Изучение оборудования для проведения сварочных работ Методические указания: В соответствии с ГОСТ 2601-74 сварка определяется как процесс получения неразъемных соединений посредствам установления межатомных связей между свариваемыми частями при их местном или общем нагреве или пластическом деформировании, или совместным действии того и другого. Неразъемные соединения, выполненные с помощью сварки, называют сварными соединениями. Чаще всего с помощью сварки соединяют детали из металлов. Однако сварные соединения применяют и для деталей из неметаллов – пластмасс, керамик или их сочетаний. Для получения сварных соединений не требуется применения каких-либо специальных соединительных элементов (заклепок, накладок и т.п.). Образование неразъемного соединения в них обеспечивается за счет проявления действия внутренних сил системы. При этом происходит образование связей между атомами металла соединяемых деталей. Для сварных соединений характерно возникновение металлической связи, обусловленной взаимодействием ионов и обобществленных электронов. С развитием техники возникает необходимость в сварке деталей неодинаковой толщины из разных материалов. В связи с этим постоянно расширяется перечень применяемых видов и способов сварки. В настоящее время сваривают детали толщиной от нескольких микрометров (в микроэлектронике) до десятков миллиметров и даже метров (в тяжелом машиностроении). Наряду с конструкционными углеродистыми и низколегированными сталями все чаще необходимо сваривать специальные стали, легкие сплавы, сплавы на основе титана и других металлов, а также разнородные металлы и сплавы. Алгоритм действий: 1. Изучить основные положения теории и техники сварки Сваркой называется -___________________________________________________________ 29 2. Составить схему процесса сварки плавлением и давлением Рисунок 1 Схемы сварки неплавящимся (а) и плавящимся (б) электродами 3. Схематично зарисовать виды сварных швов по положению в пространстве Рисунок 2 Возможные пространственные положения шва при ручной электродуговой сварке Сварочная дуга - ____________________________________________________________ 4. Перечислите и опишите этапы процесса зажигания дуги:_______________________ _______________________________________________________________________ Рисунок 3 Схема процесса зажигания дуги 5. Опишите оборудование сварочного поста: _____________________________________________________________________________ _____________________________________________________________________________ 6. Принцип работы сварочного трансформатора: ___________________________________ _____________________________________________________________________________ 30 Рисунок 4 Схема принципа работы сварочного трансформатора 7. Правила выбора электродов для ручной электродуговой сварки:__________________ _____________________________________________________________________________ __________________________________________________________________________ 8. Заполнить таблицу 1, 2 Таблица 1 Типы покрытий электродов Тип покрытия Свойства Применение Таблица 2 Типы электродов Тип электрода Расшифровка Назначение Э34, Э42А Э-ХМБФ ЭФ-Х25 ЭА-1а ЭА-1Б Контрольные вопросы: 1. Основные положения техники безопасности при выполнении электродуговой сварки. 2. Что называют сварочным постом? 3. Как выбирают тип и марку электрода? 4. Какие способы зажигания электрической дуги вы знаете? 5. Основные типы сварных соединений. 6. Основные виды наружных и внутренних дефектов сварных соединений. Критерии оценки: см. практическая работа №1 Контроль осуществляется в форме проведения анализа после проведения практического повторения. 31 Практическая работа №12 Тема 12 Общие сведения о сварке. Цель работы: ознакомиться с устройством и работой сварочного оборудования для проведения сварочных работ электродуговой сваркой Задание: Технология проведения сварочных работ Методические указания: С развитием техники возникает необходимость в сварке деталей неодинаковой толщины из разных материалов. В связи с этим постоянно расширяется перечень применяемых видов и способов сварки. В настоящее время сваривают детали толщиной от нескольких микрометров (в микроэлектронике) до десятков миллиметров и даже метров (в тяжелом машиностроении). Наряду с конструкционными углеродистыми и низколегированными сталями все чаще необходимо сваривать специальные стали, легкие сплавы, сплавы на основе титана и других металлов, а также разнородные металлы и сплавы. Алгоритм действий: 1. Изучить основные положения теории и техники сварки Сваркой называется -________________________________________________________ __________________________________________________________________________ Сущность автоматической дуговой сварки под флюсом (АДСФ)_______________________ ___________________________________________________________________________ 2. Составить схему процесса автоматической дуговой сварки под флюсом Рисунок 1. Схема процесса автоматической дуговой сварки под флюсом 3. Заполните таблицу 1 Таблица 1. Технология проведения сварочных работ автоматической дуговой сваркой под флюсом 32 Оборудование Материалы Преимущество и применение Сущность автоматической дуговой сварки в защитном газе: _________________________ __________________________________________________________________________ 4. Составить схему процесса автоматической дуговой сварки в защитном газе Рисунок 2. Схема процесса автоматической дуговой сварки в защитном газе 5. Заполните таблицу 2 Таблица 2. Технология проведения сварочных работ дуговой сваркой в защитном газе Оборудование Материалы Преимущество и Применение Критерии оценки: см. практическая работа №1 Контроль осуществляется в форме проведения анализа после проведения практического повторения. Практическая работа №13 Тема 12. Общие сведения о сварке. Цель работы: ознакомиться с устройством и работой сварочного оборудования для проведения сварочных работ электроконтактной сваркой Задание: Технология проведения сварочных работ Методические указания: С развитием техники возникает необходимость в сварке деталей неодинаковой толщины из разных материалов. В связи с этим постоянно расширяется 33 перечень применяемых видов и способов сварки. В настоящее время сваривают детали толщиной от нескольких микрометров (в микроэлектронике) до десятков миллиметров и даже метров (в тяжелом машиностроении). Наряду с конструкционными углеродистыми и низколегированными сталями все чаще необходимо сваривать специальные стали, легкие сплавы, сплавы на основе титана и других металлов, а также разнородные металлы и сплавы Алгоритм действий: 1. Изучить основные положения теории и техники сварки Сваркой называется -________________________________________________________ Сущность электроконтактной сварки: ____________________________________________ __________________________________________________________________________ Виды электроконтактной сварки: _______________________________________________ ___________________________________________________________________________ 2. Заполните таблицу 1 Таблица 1. Технология проведения сварочных работ электроконтактной сваркой Схема сварки Оборудование и сущность процесса Преимущество, недостатки, применение Схема стыковой электроконтактной сварки Схема точечной электроконтактной сварки 34 Схема шовной электроконтактной сварки Контрольные вопросы: 1. Дефекты, возникающие при сварке 2. Перечислите методы контроля качества сварки Критерии оценки: см. практическая работа №1 Контроль осуществляется в форме проведения анализа после проведения практического повторения. Практическая работа №14 Тема 16 Резание металлов Цель работы: изучить конструкции и геометрические параметры резцов, инструментальные материалы. Ознакомится с приборами и с методикой измерения основных углов. Задание: Измерение углов токарных резцов Методические указания: Сущность обработки металлов резанием заключается в удалении с поверхности заготовки излишней части металла (припуска). При этом заготовка, превращаясь в изделие, приобретает необходимую форму, размеры и шероховатость поверхности, предусмотренные чертежом. Обработка металлов резанием производится режущими инструментами на различных металлорежущих станках: токарных, фрезерных, строгальных, сверлильных, шлифовальных и др. В процессе резания различают: обрабатываемую, обработанную поверхность и поверхность резания. Алгоритм действий: 1. Изучить основные положения по теории резания металлов 2. Составить схему классификации резцов (типы резцов) 3. Выполнить рисунок (1) резца, с указанием элементов режущей части токарного резца 35 Рисунок 1. 4. Ответить письменно: - для определения величины углов резца используют координатные и секущие плоскости:_____________________________________________________________ _______________________________________________________________________ - чтобы резец мог осуществлять работу резания, его поверхности затачивают под определёнными углами: _________________________________________________ _______________________________________________________________________ _______________________________________________________________________ _______________________________________________________________________ - для осуществления процесса резания необходимо иметь два движения:________ _______________________________________________________________________ - приборы для измерения параметров резца: ________________________________ _______________________________________________________________________ _______________________________________________________________________ 5. Выполнить рисунок (2) универсального угломера, с указанием составных частей Рисунок 2. Контрольные вопросы: 1. 2. 3. 4. 5. Что такое основные и секущие плоскости? Какие углы резцов измеряются с помощью универсального угломера ЛМТ? Какие углы определяются расчётом? Как измерить углы резца в плане? Как называются углы α, α1, β, γ, δ, ψ, ψ1, ε, λ? 36 Критерии оценки: см. практическая работа №1 Контроль осуществляется в форме проведения анализа после проведения практического повторения. Практическая работа №15 Тема 18. Станки токарной группы. Сверлильные и расточные станки Цель работы: ознакомление с устройством, кинематикой и работой универсального токарно-винторезного станка модели 16К20, применяемой оснасткой, наладкой станка на выполнение некоторых распространенных операций. Задание: Настройка токарно-винторезного станка 16К20 Методические указания: Токарные станки делятся на универсальные и специализированные. Универсальные станки предназначены для выполнения самых разнообразных операций: обработки наружных и внутренних цилиндрических, конических, фасонных и торцовых поверхностей; нарезания наружной и внутренней резьбы; отрезки, сверления, зенкования и развертывания отверстий. На специализированных станках выполняют более узкий круг операций, например, обтачивание гладких и ступенчатых валов, прокатных валков, осей колесных пар железнодорожного транспорта, различного рода муфт, труб и т. п. Универсальные станки подразделяются на токарно-винторезные и токарные. Алгоритм действий: 1. 2. 3. 4. Изучить материал по теме Письменно ответить на вопросы Заполнить таблицу 1, 2, 3 Выполнить схематично рисунок 1 Назначение токарно-винторезных станков: _____________________________________ _____________________________________________________________________________ Расшифруйте маркировку токарно-винторезного станка 16К20: _______________________ ______________________________________________________________________________ Виды и назначение токарных приспособлений: ______________________________________ ______________________________________________________________________________ Процесс наладки токарно-винторезного станка заключается: ________________________ _____________________________________________________________________________ _____________________________________________________________________________ Таблица 1. Устройство токарно-винторезного станка 16К20 № Модель станка Основные узлы Назначение узлов 37 Таблица 2. Приспособления к токарным станкам № Название приспособления Назначение Таблица 3. Наладка технологического оборудования № Название процесса 1. Установка и закрепление резца 2. Установка и закрепление заготовки 3. Наладка режима резания Описание процесса Рисунок 1. Виды токарных работ Критерии оценки: см. практическая работа №1 Контроль осуществляется в форме проведения анализа после проведения практического повторения. Практическая работа №16 38 Тема 18. Станки токарной группы. Сверлильные и расточные станки Цель работы: ознакомление с устройством и работой станков сверлильной группы, применяемой оснасткой, наладкой станка на выполнение некоторых распространенных операций. Задание: Настройка станка 2А125 Методические указания: Сверление – распространенный метод получения отверстий в сплошном материале. Сверлением получают сквозные и несквозные (глухие) отверстия и обрабатывают предварительно полученные отверстия (в литье или поковке) в целях увеличения их размеров, повышения точности и снижения шероховатости поверхности. Сверление осуществляют при сочетании вращательного движения инструмента вокруг оси – главного движения и поступательного его перемещения вдоль оси – движение подачи, оба движения на сверлильных станках сообщают инструменту. Процесс резания при сверлении протекает в более сложных условиях, чем при точении, т.к. затруднён отвод стружки и подвод охлаждаемой жидкости к режущим кромкам инструмента для их охлаждения. При отводе стружки происходит её трение о поверхность канавок сверла и сверла о поверхность отверстия. Что повышает деформацию стружки и тепловыделение. Алгоритм действий: 1. Изучить материал по теме 2. Письменно ответить на вопросы 3. Выполнить схематично рисунок 1,2 1. Перечислите основные узлы сверлильных станков: _______________________________ _____________________________________________________________________________ 2. Технологические операции, выполняемые на сверлильных станках:________________ _____________________________________________________________________________ 3. Опишите порядок настройки станка на заданное число оборотов и подач: __________ _____________________________________________________________________________ 4. Перечислите приспособления применяемые при обработке на сверлильных станках: ____________________________________________________________________________ 5. Выполните эскизы режущего инструмента при обработке отверстий 39 Рисунок 1. 6. Опишите способы закрепления режущего инструмента (с эскизами) при обработке Рисунок 2. Контрольные вопросы: 1. Назначение режущего инструмента для обработки отверстий. 2. Каковы особенности процесса резания при сверлении по сравнению с методом точения? Критерии оценки: см. практическая работа №1 Контроль осуществляется в форме проведения анализа после проведения практического повторения. Практическая работа №17 Тема 18. Станки токарной группы. Сверлильные и расточные станки Цель работы: Изучение способов обработки конических поверхностей на токарновинторезном станке модели 1К62; приемов наладки станка на данный вид работы при различных способах точения. 40 Задание: Настройка станка 1К62 Методические указания: На станке модели 1К62 возможно обтачивание наружных цилиндрических, конических и фасонных поверхностей; растачивание внутренних цилиндрических и конических поверхностей; подрезание торцов; сверление, зенкерование и развертывание отверстий; нарезание резцом различной цилиндрической резьбы (различного профиля; задаваемых в метрической или дюймовой системах; наружных и внутренних; правых и левых; одно- и многозаходных), а также торцовой резьбы; нарезание резьбы метчиками и плашками. Алгоритм действий: 1. 2. 3. 4. Изучить материал по теме Письменно ответить на вопросы Заполните таблицу 1 Выполнить схематично рисунок 1 1. Перечислите основные узлы станка: ____________________________________________ _____________________________________________________________________________ 2. Технологические операции, выполняемые на токарно-винторезном станке модели 1К62:________________________________________________________________________ _____________________________________________________________________________ 3. Перечислите способы точения конусов и настроечные элементы, которые упоминаются в рассматриваемых способах:____________________________________________________ _____________________________________________________________________________ 4. Опишите все способы точения конусов с указанием преимущества и недостатков Таблица 1. № Способ точения конуса Описание технологии точения Преимущество Недостаток 5. Выполните эскизы наладок для двух способов точения конуса с указанием настроечных элементов (по выбору студента). 41 Рисунок 1 Критерии оценки: см. практическая работа №1 Контроль осуществляется в форме проведения анализа после проведения практического повторения. Практическая работа №18 Тема 19. Фрезерование и шлифование Цель работы: изучение конструкции, технических характеристик и органов управления фрезерного станка Задание: Устройство и назначение фрезерных станков, обработка заготовок Методические указания: Фрезерование – процесс обработки плоских, фасонных и винтовых поверхностей, нарезание шлицев, резьбы и зубчатых колёс, получения винтовых канавок при помощи вращающегося режущего инструмента, называемого фрезой. Технологический метод формообразования поверхностей фрезерованием характеризуется главным вращательным движением инструмента и обычно поступательным движением подачи. Особенность процесса фрезерования – прерывность процесса резания каждым последующим зубом фрезы. Зуб находится в контакте с заготовкой и выполняет работу резания только на некоторой части оборота, а затем продолжает движение, не касаясь заготовки до следующего фрезерования. В зависимости от направления вращения фрезы и поступательного перемещения обрабатываемой детали различают встречное фрезерование, когда заготовка подаётся на встречу движения фрезы и попутное фрезерование, когда направление подачи заготовки и вращения фрезы одинаковые. При встречном фрезеровании (против подачи) нагрузка на каждый зуб фрезы возрастает постепенно и на выходе достигает максимума. Сила резания, действующая на 42 заготовку, стремится оторвать её от стола станка, что приводит к вибрациям и увеличению шероховатости обрабатываемой поверхности. Преимуществом этого метода является то, что работа зубьев фрезы происходит «из под корки» т.е. фреза подходит к твёрдому поверхностному слою заготовки снизу и отрывает стружку при выходе. Недостатком метода является повышенный износ фрезы т.к. появляется начальное скольжение зуба фрезы по наклепанной поверхности, образованной предыдущим зубом. При попутном фрезеровании (по подаче) зуб фрезы сразу снимает толстый слой металла – инструмент максимально нагружен. Это ухудшает условия работы инструмента и станка, но уменьшается износ фрезы и шероховатость обработанной поверхности. Сила, действующая на заготовку, прижимает её к столу, что уменьшает вибрации. Алгоритм действий: 1. 2. 3. 4. Изучить материал по теме Письменно ответить на вопросы Заполните таблицу 1 Выполнить схематично рисунок 1 1. Перечислите основные узлы станка: ____________________________________________ _____________________________________________________________________________ 2.Технологические операции, выполняемые на фрезерных станках:_______________________ _____________________________________________________________________________ 3. Классификация фрезерных станков: ___________________________________________ _____________________________________________________________________________ 4. Инструмент и материал, используемый при фрезеровании:_________________________ _____________________________________________________________________________ 5. Установка и закрепление фрез:________________________________________________ _____________________________________________________________________________ _____________________________________________________________________________ 6. Признаки классификации типов фрез Таблица 1. № Название фрезы Показатель классификации фрез Применение 43 7. Выполните эскизы фрез (по выбору студента). Рисунок 1 Критерии оценки: см. практическая работа №1 Контроль осуществляется в форме проведения анализа после проведения практического повторения. Практическая работа №19 Тема 19. Фрезерование и шлифование Цель работы: изучение конструкции, технических характеристик и органов управления шлифовального станка. Задание: Устройство и назначение хонинговальных станков, обработка заготовок. Методические указания: Шлифованием называется процесс обработки заготовок резанием с помощью шлифовальных кругов. С помощью шлифования можно производить обработку деталей с высокой точностью и малой шероховатостью поверхностей. Обрабатывать заготовки из самых разнообразных материалов, а для закалённых сталей и заточки режущего инструмента шлифование является одним из самых распространённых методов формообразования. Абразивные зёрна расположены в шлифовальном круге беспорядочно и их удерживает связующий материал (связка). При вращении круга в зоне контакта с заготовкой часть зёрен срезает материал в виде большого количества тонких стружек. Обработанная поверхность представляет собой совокупность микроследов абразивных зёрен и имеет малую шероховатость. Часть зёрен в круге ориентирована так, что резать не может, но производит работу трения по поверхности резания, поэтому в зоне резания выделяется большое количество теплоты. Мелкие частицы обрабатываемого материала, сгорая, образуют пучок искр, либо сплавляются. 44 Абразивные зёрна оказывают на заготовку существенное силовое воздействие, происходит поверхностное пластическое деформирование материала, его кристаллическая решётка искажается, возникает наклёп обработанной поверхности. Но этот эффект менее ощутим, чем при обработке механическим инструментом. Для уменьшения тепловых эффектов, которые приводят к структурным превращениям и изменениям физикомеханических свойств поверхностных обрабатываемых слоёв материала, шлифование производят при обильной подаче смазывающее – охлаждающих жидкостей (СОЖ) или сред (например: охлаждение распылением). Для формирования любой поверхности методом шлифования необходимо иметь движения: вращательное движение круга и перемещение по координатным осям, которые могут быть заменены вращательным и движениями вокруг осей. Алгоритм действий: 1. 2. 3. 4. Изучить материал по теме Письменно ответить на вопросы Выполнить схематично рисунок 1 Выполнить эскизы схем различных методов шлифования с их кратким описанием 1. В чём сущность процесса шлифования? ________________________________________ __________________________________________________________________________ 2.Основные типы шлифовальных станков: _______________________________________ _____________________________________________________________________________ 3. Материалы, применяемые для изготовления абразивного инструмента:______________ _____________________________________________________________________________ 5. Основные типы и назначение станков шлифовальной группы:______________________ _____________________________________________________________________________ 6. Выполните схему общего вида круглошлифовального станка 45 Рисунок 1. 7. Выполнить эскизы схем различных методов шлифования с их кратким описанием Рисунок 2. Эскизы схем различных методов шлифования с их кратким описанием Критерии оценки: см. практическая работа №1 Контроль осуществляется в форме проведения анализа после проведения практического повторения. Практическая работа №20 Тема 20. Строгальные, долбежные и протяжные станки Цель работы: изучение конструкции, технических характеристик и органов управления протяжных станков. Задание: Выполнение и чтение кинематических схем протяжных станков. Методические указания: Группа строгальных, долбежных и протяжных станков единственная, в которой главное движение является прямолинейным. На строгальных и долбежных станках обработка ведется резцами, на протяжных — протяжками. Главное движение строгальных станков всегда горизонтальное, долбежных – всегда вертикальное, а протяжных – либо горизонтальное, либо вертикальное. Движение подачи в строгальных и долбежных станках совершает обрабатываемая заготовка или резец, причем подача 46 осуществляется периодически в конце холостого хода. При протягивании подача обеспечивается конструкцией самой протяжки, каждый последующий зуб которой выступает над предыдущим на величину подачи, так что движения подачи на протяжных станках нет. Алгоритм действий: 1. Для ознакомления с кинематическими схемами передач в металлорежущих станках, необходимо ответить на следующие вопросы: - Что называется кинематической схемой? - Что называется кинематической цепью, звеном, передачей? - Выполнить таблицу условных обозначений схем кинематических (согласно ГОСТ 2.770–68). - Какие передачи наиболее часто встречаются в металлорежущих станках? - Что является основным параметром передачи? - Охарактеризовать каждую передачу, выполнив условные графические обозначения перечисленных передач. 2. Выполнить схему протяжного станка по заданию преподавателя Контрольные вопросы: 1. Что такое протягивание? Какой инструмент используется на протяжных станках? 2. Что такое долбление и строгание? Опишите способ обработки заготовок методами долбления и строгания. 3. Какие виды поверхностей деталей обрабатывают протягиванием? Какую точность и качество обработки достигают методами протягивания, долбления и строгания? Критерии оценки: см. практическая работа №1 Контроль осуществляется в форме проведения анализа после проведения практического повторения.