В. Е. ЕМЕЛЬЯНОВ. ВСЕ О ТОПЛИВЕ. АВТОМОБИЛЬНЫЙ БЕНЗИН Свойства, ассортимент, применение

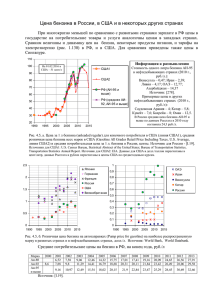

реклама