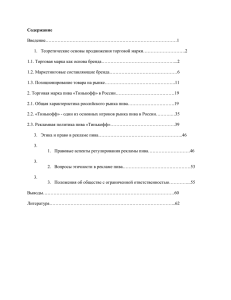

Реферат. Производство пива. 1. Сырье для производства пива Ячмень Основным сырьем для приготовления пива служит ячменный солод, который получают из пивоваренных сортов ячменя. Посевы ячменя широко распространены в нашей стране и занимают большие площади. Ячмень относится к семейству злаковых, роду Гордеум (Hordeum sativum), в котором есть два вида: двухрядный и многорядный (шестирядный). Двухрядные ячмени бывают в основном яровыми, а шестирядные – озимыми и яровыми. Двухрядные ячмени имеют на колосовом стержне по обе стороны от него по одному нормально развитому зерну и несколько неразвившихся. При таком расположении зерна двухрядного ячменя хорошо развиваются, вырастают крупными и одинакового размера. Боковые зерна шестирядного ячменя имеют неправильную изогнутую форму и более мелкие. Шестирядные ячмени используются на корм скоту, их называют фуражными, а двухрядные – для производства солода, поэтому их называют пивоваренными. У пивоваренных сортов ячменя оболочка зерна более тонкая, содержание экстрактивных веществ (в основном крахмала) больше, а белка – меньше, чем у кормовых ячменей. Ячменное зерно состоит из зародыша, эндосперма (мучнистого тела) и оболочек. Зародыш находится у нижнего конца зерна. Состоит из зародышевого листа – почечки и зародышевого корешка. Зародыш является основной частью зерна, ответственной за его проращивание. От эндосперма зародыш отделен щитком, через клетки которого при прорастании подводятся питательные вещества. Эндосперм – мучнистая часть зерна. Основная масса эндосперма – крупные клетки, заполненные крахмальными зернами и белком. Тонкие стенки клеток состоят из гемицеллюлозы. Наружная часть эндосперма представляет собой алейроновый слой, который состоит из трех слоев толстостенных клеток, содержащих белок и жир. По мере приближения к зародышу толщина слоя уменьшается, а вблизи зародыша алейроновый слой исчезает. Клетки эндосперма, расположенные рядом с зародышем, не содержат крахмала, так как он был израсходован зародышем при созревании и хранении зерна. В этом слое во время прорастания зерна образуется большая часть ферментов. Клетки алейронового слоя живые (также как у зародыша), а остальные клетки эндосперма являются резервными для развития зародыша. Оболочки. Зерно окружено оболочками, которые располагаются в следующем порядке: наружная – цветочные пленки, под ними находится плодовая, затем семенная оболочка. Если цветочные пленки срослись с зерновкой (эндосперм), такой ячмень называется пленчатым, если не срослись, то голозерным. У голозерных ячменей оболочка отделяется при обмолоте. В пивоварении используют пленчатые ячмени. Другие виды зернового сырья В пивоварении в качестве несоложеных материалов, т.е. без проращивания, применяют также кукурузу, рис и, реже, пшеницу. Кукуруза. Применяется как добавка к солоду в виде кукурузной муки или кукурузной сечки. Кукуруза содержит много жира, снижающего стойкость пены. Жир содержится в основном в зародыше, поэтому снизить его количество в муке можно только предварительно отделив зародыш. Содержание жира для кукурузной муки или сечки не должно превышать 2%. Жир кукурузы легко прогоркает, поэтому сечку или муку должны хранить не более 3 мес в темном и прохладном месте. Экстрактивность кукурузы выше, чем у ячменя, и составляет 82–90%. Мука кукурузы содержит в среднем 12–13% воды, 63% крахмала и 9% белков. Средний процентный химический состав зерна кукурузы (в пересчете на сухое вещество СВ): углеводов – 78,5; белковых веществ – 12,15; целлюлозы – 2,5; жира – 5,1; золы – 1,75. Крахмал кукурузы содержит 21– 23% амилозы и 77–79% амилопектина. Крахмальные зерна мелкие и трудно гидролизуются ферментами. Рис. Его добавляют к солоду в виде муки или сечки, являющейся отходом рисоочистительного производства. До обработки рис представляет собой зерно, покрытое цветочными оболочками. Количество пленки в зерне составляет 17–23%. Содержание крахмала в сечке около 80% (амилозы 21–31%, амилопектина 69~79%), белка 6–8%, экстрактивность 95–97% к массе сухих веществ. Средний процентный химический состав зерна риса без пленок (в% к массе сухих веществ): крахмал – 75–81; сахар – 2–5; целлюлоза – 0,6–0,8; белковые вещества – 7–9; жиры – 1,6–2,5; зола – 1,0–1,2. Как и у кукурузы, крахмальные зерна риса мелкие, они трудно гидролизуются амилазами. Рисовая сечка содержит мало жира и много крахмала, что положительно влияет на качество готового пива. В нем отсутствуют фракция белка Р-глобулина и антоцианогены, участвующие в помутнении пива, что позволяет повышать стойкость пива, приготовленного с использованием риса. Абсолютная масса составляет 15–43 г. Все зерновые несоложеные материалы следует хранить в виде зерна и размалывать непосредственно перед подачей в производство, поскольку в муке активно протекают окислительные процессы, и качество ее ухудшается. Пшеница. Иногда в качестве несоложеного сырья или как сырья для приготовления солода используют пшеницу. Это – однолетнее яровое или озимое растение, относится к семейству злаковых. Соцветие представляет собой колос, в котором зерновка не срастается с цветочными пленками, поэтому пшеница относится к голозерным культурам. Зерно состоит из двух оболочек (плодовой и семенной), зародыша и эндосперма. Каждая из оболочек состоит из трех слоев клеток. В плодовой оболочке первый слой образован продольными, второй поперечными, третий – трубчатыми клетками. В семенной оболочке первый слой состоит из прозрачных клеток, второй, называемым пигментным, содержит красящие вещества, определяющие окраску всего зерна, а третий состоит из непрозрачных набухающих клеток. Масса оболочек зерна составляет 5,6–11,2%; зародыша – 4,2%; эндосперма – 78,7–84,3% к массе сухих веществ зерна. Влажность зерна пшеницы 8–18%. Сухие вещества зерна пшеницы содержат (в%): крахмала 60–80; белка 7–18; целлюлозы 2–2,5; Сахаров примерно 3; жира 0,5–1; минеральных веществ 1,5–2; гумми-веществ 0,3–0,44% к массе сухих веществ. Основным углеводом пшеницы является крахмал, в зернах которого содержится 17–24% амилозы и 76–83% амилопектина. Температура набухания крахмала 58 °С, клейстеризации 64 °С. Содержание белка в пшенице может достигать 25%, но в пивоварении допустимо 12–13%, лучше ниже 11%. При получении солода из такой пшеницы наблюдается хорошее растворение зерна, солод имеет высокое содержание экстракта и низкую цветность. Белки глиадин и глютенин (глютелин) образуют при затирании клейковину, затрудняющую фильтрование заторов. Пшеница содержит очень мало антоцианогенов, поэтому даже при повышенном содержании белка стабильность пшеничного пива выше. В зернах пшеницы витамины: Р-каротин, Е, В6, биотин, ниацин, пантотеновая кислота, рибофлавин, тиамин, фолацин, холин. Наряду с ячменным солодом хмель – основное и пока незаменимое сырье для пивоварения. Входящие в состав хмеля вещества придают пиву специфические вкус увеличивают его стойкость при хранении, способствуют осветлению пива и образованию пены. Хмель – вьющееся многолетнее растение, относящееся к семейству коноплевых. Он является двудомным растением: мужские и женские соцветия находятся на разных растениях. В пивоваренном производстве от хмеля используют только шишки – женские неоплодотворенные соцветия. При возделывании хмеля мужские хмелевые растения с плантаций удаляют. 2. Технологические основы производства пива Очистка солода предусматривает его полировку для удаления пыли и остатков ростков, а также металлических примесей. Дробление солода проводят для интенсификации физических и биохимических процессов растворения зерна при затирании, а также обеспечения фильтрования затора через слой дробины. Приготовление сусла включает в себя следующие процессы: затирание сырья, фильтрование затора, кипячение сусла с хмелем и отделение хмелевой дробины. Затирание осуществляют в целях перевода в растворимое состояние максимального количества экстрактивных веществ солода и несоложеных материалов. Цель фильтрования затора – отделение жидкой фазы (сусла) от твердой (дробины) с последующим вымыванием водой экстракта, удержанного дробиной. Кипячение сусла с хмелем предусматривает концентрировавние сусла до заданной массовой доли сухих веществ в начальном сусле, перевод ценных составных веществ хмеля в раствор, инактивацию ферментов, коагляцию белковых веществ и стерилизацию сусла. Для подготовки сусла к осветлению и охлаждению его отделяют от хмелевой дробины, чтобы исключить отрицательное влияние ее на цвет и вкус пива. Осветление и охлаждение сусла проводят для выделения из него взвесей, насыщения кислородом и снижения температуры до начальной температуры брожения. Главное брожение сусла осуществляют с целью расщепления дрожжами основного количества углеводов с образованием этилового спирта, диоксида углерода, побочных продуктов брожения я формирования оптимального состава молодого пива. Дображивание молодого пива предусматривает естественное насыщение его диоксидом углерода в результате сбраживания оставшегося количества углеводов, образование специфических ароматических веществ, осаждение дрожжей, взвесей, белков, полифенольных соединений. Осветление пива проводят для того, чтобы удалить вещества, ухудшающие прозрачность и стойкость пива. Розлив пива осуществляют для получения готового продукта в виде бутылочного, баночного или бочкового пива. Очистка солода Ячменный сухой солод после хранения содержит некоторое количество пыли, остатки ростков, случайно попавшие металлические частицы и другие примеси, наличие которых может ухудшить качество пива. Поэтому отлежавшийся солод очищают. Очищенный солод полируют. Далее солод взвешивают на автоматических весах и направляют в дробилку. Дробление солода Биохимическим процессам растворения при затирании солода предшествует механический процесс дробления, который необходимо проводить очень тщательно, так как от состава помола во многом зависит выход экстрактивных веществ. Решающее значение имеет содержание в дробленном солоде шелухи(оболочки), крупной и мелкой крупки, муки, мучной пудры. Растворимые составные части легко переходят в воду, а нерастворимые разлагаются под действием ферментов. Чем тоньше помол, тем полнее извлекаются экстрактивные вещества. Однако при очень тонком помоле происходит значительное измельчение оболочки зерна, в результате чего в фильтрационном аппарате создается плотный слой, что затрудняет фильтрацию и извлечение экстрактивных веществ из дробины. Кроме того, при значительном измельчении из нее извлекаются дубильные и горькие вещества, ухудшающие качество пива. Поэтому необходимо более тонко измельчать эндосперм зерна и минимально нарушать целостность оболочки. Отечественные ученые рекомендуют следующий состав (%): оболочка –18…25, крупная крупка – 8…12, мелкая крупка – 30…40, мука – 25…30. В муке не должно содержаться более 10% пудры. Разбитая оболочка и высокое содержание муки могут быть причинами увеличения продолжительности фильтрования затора. Приготовление пивного сусла Получение пивного сусла состоит из процессов приготовления затора, фильтрования его, кипячения сусла с хмелем, осветления и охлаждения сусла. Приготовление затора Процесс приготовления затора называют затиранием. Смесь дробленых зернопродуктов с водой, предназначенных для затирания, называют затором, массу зернопродуктов, загружаемых в заторный аппарат, – засыпью, количество воды, расходуемое на приготовление затора, – наливом. Главные биохимические процессы при затирании – осахаривание и протеолиз. Простым выщелачиванием из общего количества сухих веществ дробленого солода извлекается только 15…18% экстрактивных веществ, в состав которых входят 7,5…10% сахаров, 1…1,5% пентозанов, в том числе пентозы (ксилоза, арабиноза), 2,5…4,0% низкомолекулярных продуктов распада белков, 0,3…0,5% пектина, до 0,4% дубильных и горьких веществ и почти все неорганические вещества. На протекание технологических процессов при затирании влияют следующие факторы: температура и рН среды, продолжительность проведения биохимических реакций, концентрация затора. При затирании происходят ферментативные и физико-химические процессы, от которых зависит качество сусла и пива. Главную роль в формировании физико-химических и органолептических показателей пива играют ферментативные процессы расщепления крахмала и белков. Настойный (инфузионный) и отварочный (декокционный) способы затирания. Эти два способа наиболее часто применяют на пивоваренных заводах. Общим для этих способов является выдержка затора при следующих температурах: 45…52 °С – для расщеплена веществ; 62…63 °С – для образования мальтозы; 70…72 °С – для осахаривания крахмала; 76…78 °С – для доосахаривания крахмала и перекачивания на фильтрование. Настойный способ заключается в том, что дробленый солод смешивают с водой и полученный затор постепенно нагревают с паузами для оптимального действия ферментов. Затирание начинают при 40 °С и выдерживают 30 мин. Температуру затора повышают до 63 °С и выдерживают 30 мин, а затем подогревают до 70 °С и выдерживают 30 мин. Далее затор подогревают до 72 °С и выдерживают до окончательного осахаривания. Осахаренный затор нагревают до 76…77 °С и перекачивают на фильтрование. Отварочный способ состоит в том, что отдельные части затора – отварки – подвергают нагреванию при определенных температурах, кипятят и затем смешивают с остальной частью затора. Фильтрование затора Фильтрование затора производят следующим образом. В вымытый аппарат укладывают сита и заполняют подситовое пространство водой температурой 75…78 °С для вытеснения воздуха и создания сплошного слоя жидкости под ситчатым дном; ситчатое дно должно быть покрыто водой на 1,0…0,5 см. Далее затор при непрерывном размешивании перекачивают в фильтрационный аппарат. Для того чтобы дробина расположилась равномерно поверхности сит фильтрационного аппарата, разрыхлительный механизм во время перекачивания затора находится в движении; затем его поднимают, производят несколько оборотов для выравнивания поверхности дробины и выдвигают по вертикали из дробины полностью. Температура затора при фильтровании 75…78 °С. Скорость фильтрования регулируют степенью открытия кранов; последние должны быть открыты на 0,25 поперечного сечения. При более полном открытии кранов возможно создание разрежения под ситами и вследствие этого засасывание верхнего теста в дробину или воздуха через краны под сита, что приводит к уменьшению скорости фильтрования или даже к прекращению его. В дробине остается значительное количество экстрактивных веществ. Для извлечения их дробину промывают водой температурой 78…80 °С. Промывание начинают тогда, когда подситовое пространство еще заполнено первым суслом. Для более полного извлечения экстрактивных веществ дробину размешивают разрыхлительным механизмом. Получение охмеленного сусла Технологическая схема производства охмеленного сусла предусматривает выполнение следующих операций: кипячение сусла с хмелем; отделение хмелевой дробины; осветление и охлаждение сусла. Кипячение сусла с хмелем Первое сусло и промывные воды из фильтрационного аппарата поступают в сусловарочный аппарат, где поддерживается температура 63…75 °С. при температуре не выше 75 °С сохраняется часть а-амилаз в активном состоянии, поэтому может осахариваться крахмал, перешедший в сусло после промывания дробины водой. По окончании набора проверяют полноту осахаривания сусла по йодной пробе. При неполном осахаривании добавляют вытяжку из следующего затора, сусло выдерживают до полного осахаривания. Хмель задают в сусловарочный аппарат как в начале кипячения, так и в течение всего процесса. Сусло начинают кипятить после набора всего его количества из фильтрационного аппарата. Продолжительность кипячения сусла с хмелем 1,5…2 ч. Кипячение сусла производят интенсивно, благодаря чему обеспечиваются быстрое свертывание белков и лучшее использование горьких веществ хмеля. Кипячение сусла можно производить при атмосферном или при небольшом избыточном (0,02 МПа) давлении. В последнем случае процесс проводят в герметически закрытом варочном котле в течение 1 ч. Затем подачу пара прекращают и постепенно за 1 ч снижают давление до атмосферного, при этом сусло в котле продолжает кипеть. При кипячении сусла под небольшим избыточным давлением улучшаются коагуляция белков и извлечение хмелевых веществ, что дает возможность несколько снизить расход хмеля, кроме того, можно использовать образующийся вторичный пар для нагрева воды. Об окончании кипячения сусла с хмелем судят по следующим показателям: массовой доле сухих веществ в сусле, а также прозрачности и хлопьеобразованию (коагуляции белков). По завершении кипячения сусло направляют в хмелеотделитель. Последний представляет собой резервуар, снабженный вставным ситом, на котором задерживается хмелевая дробина. Дробину для извлечения остатков сусла промывают горячей водой (на 1 кг 6…7 л); промывные воды присоединяют к суслу. Из хмелеотборного аппарата сусло подают на охлаждение. Осветление и охлаждение сусла Цель проведения процессов осветления и охлаждения – выделение или отделение, удаление крупных и мелких взвесей; достаточное насыщение сусла кислородом; охлаждение до температуры внесения дрожжей. Основы процессов осветления и охлаждения сусла. Под действием силы тяжести выделяются взвешенные вещества. При быстром охлаждении осаждаются большинство взвесей горячего сусла и часть взвесей охлажденного сусла. Взвеси охлажденного cycла начинают интенсивно выпадать в осадок при температуре ниже 60 °С, а при более высоких температурах переходят в в противоположность взвесям горячего сусла. Высокое содержание взвесей охлажденного сусла может отрицательно сказаться на брожении из-за загрязнения дрожжевых клеток, а также на ухудшении вкуса и белковой стойкости пива. По этим причинам при температуре около 60 °С стремятся максимально отделить взвеси oxлажденного сусла. При охлаждении также происходит насыщение сусла кислородом. Окислительные процессы под действием поступающего кислорода энергичнее протекают при более высокой температуре; сусло темнеет, резко понижаются хмелевой аромат и горечь. Эти явления нежелательны для качества сусла. Одновременно кислород cпособствует коагуляции белков и образованию осадка в сусле, благодаря чему оно лучше осветляется. Для отделения крупных и мелких взвесей горячего сусла и взвесей охлажденного сусла предусматривают охлаждение сусла в стадии. В первой стадии сусло медленно охлаждают до 60 °С, второй – быстро до 4…6 °С при низовом или 14… 16 °С при верховом брожении. Ведение главного брожения сусла В пивоварении используют два типа брожения: низовое и верховое. Различия между ними обусловлены неодинаковыми свойствами дрожжей. Дрожжи низового брожения, развиваясь в сбраживаемом сусле, быстро оседают по окончании брожения, образуя плотный слой на дне аппарата. Дрожжи верхового брожения всплывают на поверхность сбраживаемого сусла и в виде слоя пены остаются до окончания брожения. Низовое брожение. Различают холодный и теплый режимы брожения. При холодном режиме брожения предусматривают введение дрожжей в начальное сусло с массовой долей СВ 10… 13% при температуре 5…6 °С и дальнейшее протекание при предельной температуре 8…9 °С. Для начального сусла с более высокой массовой долей СВ предельная температура может достигать 11… 12 °С. При этом режиме брожения наблюдается постепенное размножение дрожжей и сбраживание экстрактивных веществ, а приготовленое пиво характеризуется хорошей пеностойкостью, тонким ароматом и полноноценным вкусом. Теплый режим брожения протекает при 12…14 °С, а дрожжи вводят в начальное сусло температурой 8., 9 °С. Теплый режим применяют на заводах, имеющих небольшой цех брожения. Высокая температура способствует сокращению длительности брожения, выделению азотистых и горьких веществ. Приготовленное пиво имеет худшую пеностойкость, содержит меньше горьких веществ, чем пиво холодного режима брожения. Помимо этого пиво приобретает дрожжевой привкус и медленно дображивает. Длительность процесса при холодном брожении 7…11 сут, при теплом – 5…6 сут. Процесс главного брожения длится около 7…8 сут с момента введения дрожжей для сортов пива с массовой долей СВ в начальном сусле 10…13% и 9… 11 сут для пива с более высокой массовой долей СВ. Сбраживание сусла при низовом брожении включает в себя три операции: наполнение бродильного аппарата начальным суслом; введение в него дрожжей; сбраживание сусла до получения молодого пива. Дополнительные операции – снятие деки и перекачивание молодого пива на дображивание, отбор и подготовка семенных дрожжей. Верховое брожение. Начальная фаза процесса брожения проходит так же, как при холодном режиме брожения. Затем наступает период очень бурного образования высокой пены, что обусловливает заполнение бродильных аппаратов начальным суслом на 2/3 его объема. Брожение проводят при температуре от 14 до 20 °С, что позволяет в течение 4…6 сут провести процесс главного брожения. Для сбраживания сусла применяют дрожжи верхового брожения, которые задают из расчета 0,2…0,4 л/гл. Верховое брожение осуществляют двумя способами: брожение в бродильных аппаратах, дображивание в аппаратах предварительного брожения; главное брожение в бродильных аппаратах, окончательное в аппаратах дображивания. Дображивание и созревание пива При дображивании в результате сбраживания остаточного экстракта молодого пива происходит естественное насыщение его диоксидом углерода. Сбраживание сахаров и созревание пива заканчиваются неодновременно. Сахара могут быть сброжены, а созревание часто еще продолжается. Поэтому процесс дображивания называют еще и процессом созревания пива. При созревании происходят преобразование и удаление ароматических веществ, осаждение дрожжей, белково-полифенольных соединений и других взвесей. При созревании происходит окончательное формирование и облагораживание вкуса и аромата готового продукта. Молодое пиво в стадии дображивания созревает в результате физических процессов и химических реакций. Дображивание пива проводят при температуре от 0 до 2С в закрытых аппаратах без контакта с воздухом, под давлением диоксида углерода 0,04…0,06 МПа. Осветление пива Пиво осветляют двумя способами – фильтрованием или сепарированием: в первом случае обеспечиваются лучшие технологические качества готового пива, чем во втором. Осветление пива фильтрованием. При перекачивании пива на осветление в аппарат дображивания подают сжатый воздух давлением 0,04…0,06 МПа, чтобы создать противодавление, равное шпунтовому давлению. Благодаря применению сжатого воздуха предотвращается выделение из пива диоксида углерода. Давление сжатого воздуха, поступающего в аппарат дображивания, не должно быть выше 0,07 МПа, в противном случае возможен его разрыв. Из аппарата дображивания пиво насосом перекачивается на фильтрование. Если пиво направляют на фильтрование одновременно из нескольких аппаратов, то его предварительно пропускают через смеситель, представляющий собой трубу, укрепленную горизонтально на передвижной тележке и соединенную патрубками с резервуарами. На патрубках имеются стклянные смотровые фонари, на крышках которых – воздушные краники. Один конец смесителя закрыт крышкой, а к другому присоединен насос, подающий пиво на фильтрование. Пиво, поступающее в смеситель, вытесняет воздух из пивопровода и заполняет фонарь, воздушный краник при этом оставляют открытым до тех пор, пока пиво не вытеснит воздух и пену из фонаря. Пиво на фильтрование подают под более высоким давлением (0,1…0,15 МПа), чем давление, при котором оно поступает из аппаратов дображивания к насосу (0,04…0,06 МПа). Поэтому для достижения давления, необходимого для фильтрования, применяют специальный насос с регулятором давления (друкреглер). С помощью такого насоса в трубопроводах поддерживается постоянное давление, а также ровное и спокойное течение пива. Перед фильтрованием пиво часто охлаждают до 0…1 °С в охладителе, которым может служить теплообменник. Благодаря этому снижаются потери диоксида углерода и пиво освобождается от холодной мути. Осветление пива сепарированием. Перед началом работы сепаратор заполняют водой, затем его пускают путем разгона. По достижении необходимой частоты вращения в него подают пиво. Первую порцию, состоящую из воды и небольшого количества пива, сливают в канализацию, вторую, содержащую некоторое количество воды, направляют в сборник исправимого брака. А следующую порцию – уже в сборник пива. Во время сепарирования поддерживают давление пива на входе 0,07МПа, на выходе 0,5МПа. Прекратив подачу пива, сепаратор промывают сначала холодной, а затем теплой водой и вымывают шлам до выхода чистой воды. После этого выключают электродвигатель и включают тормоз. Карбонизация пива При недостаточном содержании в пиве диоксида углерода и потере его во время фильтрования дополнительно перед розливом насыщают им пиво (карбонизируют). Перед карбонизацией пиво необходимо охладить до температуры 0…1 °С и лишь затем направлять в карбонизатор. Выдержка пива в сборниках Фильтрованное пиво поступает в сборники, из них далее – на розлив. Эти сборники одновременно служат мерниками Пиво подают в сборники снизу, постоянно поддерживая в них давление не ниже 0,05 МПа. Для сохранения диоксида углерода до направления в сборники пиво стремятся охлаждать до 0…0,5 °С. В c6oрниках создают противодавление диоксидом углерода. В них фильтрованное пиво выдерживают от 3 до 8 ч. Сборники устанавливают в хорошо охлаждаемом помещении температурой не выше 2,5 °С. При этих условиях выдержка пива способствует сохранению диоксида углерода в пиве и улучшению его качества. Розлив пива Пиво разливают в деревянные и металлические бочки, автоцистерны и бутылки. Применяют также новые полимерные бутылки вместимостью 2 л. Розлив пива предусматривает проведение следующих операций: подготовка стеклянной тары и ящиков, мойка тары; розлив пива в тару; укупорка бутылок; бракераж; наклейка этикеток; укладка бутылок. Оценка качества пива. Основные показатели Пиво производят трех типов: светлое, полутемное, темное. По способу обработки его подразделяют на непастеризованное и пастеризованное. Качество пива характеризуется прозрачностью, цветом, ароматом, вкусом и пенообразованием. 3. МАТЕРИАЛЬНЫЙ БАЛАНС 3.1 Расчёт основного сырья для пива «Рецептура №1» Расчет производят на 100 кг зернопродуктов, с последующим пересчетом полученных данных на 1 дал и на годовой выпуск продукции. В расчете учитывают экстрактивность и влажность зернопродуктов, производственные потери экстракта. Таблица 3.1 - Рецептура пива «Рецептура №1» Наименование сырья Доля сырья, % от массыХарактеристика сырья Солод ячменный светлый85 Экстрактивность, % на АСВВлажность, % 78 4,5 Рисовая сечка Ячменная крупа 88 72 5 10 14 15 Таблица 3.2 - Потери по стадиям производства Объем №Потери потери 1. При полировке солода, % к массе сырья 0,5 2. Экстракта в солодовой дробине, % к массе зернопродуктов 3. В хмелевой дробине, шламе при сепарировании, % к объему горячего сусла 1,75 5,8 В бродильном цехе (от бродильных танков, до танков дображивания), % к объему холодного 4. сусла 2,5 5. В цехе дображивания, % к объему молодого пива 6. При розливе, % к объему фильтрованного пива 2,3 2,5 7. При дроблении ячменя, % 8. При дроблении риса, % 0,5 1 3.1.1 Определение выхода экстракта в варочном цехе из 100 кг зернового сырья Масса полированного солода Мпс,: (3.1) где Мс – масса солода, кг; Пп – потери солода при полировке, % к массе сырья. . Масса рисовой сечки после дробления Мрс: (3.2) где Мр – масса риса, кг; Пдр – потери рисовой сечки при дроблении, % к массе сырья. . Масса ячменной крупы Мяк: (3.3) где Мя – масса ячменя, кг; – потери ячменя при дроблении, % к массе сырья. . Масса сухих веществ солода : (3.4) где Wс – влажность солода, %. Масса сухих веществ рисовой сечки ,: (3.5) где Wрс – влажность рисовой сечки, %. Масса сухих веществ ячменной крупы (3.6) где Wяк – влажность ячменной крупы, %. : Масса экстрактивных веществ солода : (3.7) где Эс – экстрактивность солода, %. Масса экстрактивных веществ рисовой сечки : (3.8) где Эрс – экстрактивность рисовой сечки, %. Масса экстрактивных веществ ячменной крупы (3.9) где Эяк – экстрактивность ячменной крупы, %. Общая масса сухих веществ : (3.10) : Общая масса экстрактивных веществ : (3.11) Масса сухих веществ оставшихся в дробине Мпэ: (3.12) где М – общая масса зернопродуктов, кг; Пэ – потери экстракта в дробине, %. Количество экстракта в горячем сусле на 100 кг зернопродуктов: (3.13) где mc, mрс, mяк – масса солода, рисовой сечки и ячменной крупы соответственно, массовая доля, %; Ес, Ерс и Еяк – экстрактивность солода, рисовой сечки и ячменной крупы соответственно, %; k – коэффициент потерь экстрактивных веществ в дробине. (3.14) где П – потери экстракта в дробине, % к массе зернопродуктов, П=1,75. Масса экстрактивных веществ, оставшихся в дробине: (3.15) 3.1.2 Определение количества промежуточных продуктов Горячее сусло Масса горячего сусла Мгс: (3.16) где е – массовая доля сухих веществ в начальном сусле, согласно рецептуре равна 11%. Объем сусла Vс при 20 єС: (3.15) где d – относительная плотность сусла при 20 єС согласно справочным данным равна 1,0496 кг/дм3; 10 – коэффициент перевода из л в дал. Объем горячего сусла Vгс: (3.16) где к – коэффициент объемного расширения при нагревании сусла до 100єС равен 1,04 согласно справочным данным. С учетом этого коэффициента: 3.1.2.2 Холодное сусло Объем холодного сусла Vхс: (3.17) где Пох – потери сусла в хмелевой дробине на стадии осветления и охлаждения, %. . Молодое пиво Объем холодного пива при сбраживании Vмп: (3.18) где Пбр – потери при брожении, %. . Фильтрованное пиво Объем фильтрованного пива Vфп: (3.19) где Пдф – потери при дображивании и фильтровании, %. . Готовое пиво Объем готового пива Vгот: (3.20) где Проз – потери при розливе составляют 2,5 %. . Общие видимые потери по жидкой фазе Общие видимые потери по жидкой фазе Пвид: (3.21) . Общие видимые потери : (3.22) . 3.1.3 Определение расхода хмеля При расчете расхода хмеля исходят из норм горьких веществ хмеля на 1 дал горячего сусла, которые для пива данного типа составляют 1,25-1,30 г/дал. Расход гранулированного хмеля Н: (3.23) где Гх – норма горьких веществ хмеля, примем равной 1,25 г/дал горячего сусла; αх – содержание α-горьких кислот в хмеле, примем равным 5%; Wх – влажность хмеля, примем равной 12%; Пх – потери горьких веществ хмеля в ходе технологического процесса, примем равными 11.41%. . Расход гранулированного хмеля Нгх: , (3.24) . 3.1.4 Определение расхода воды для затирания зернопродуктов Для определения расхода воды на затирание должна быть задана концентрация первого сусла в зависимости от сорта пива. Расчет количества воды для затирания зернопродуктов производится по следующей формуле: (3.25) где В – количество воды, потребляемое для затирания 100 кг зернопродуктов, дм3; Э – экстракт зернопродуктов, % к массе; N – потери экстрактивных веществ в дробине, % к массе сырья; С – концентрация первого сусла, % к массе; 1,05 – коэффициент, учитывающий испарение части воды при кипячении отварок. Таблица 3.3 - Сводная таблица расчетов солода, воды и хмеля при производстве пива «Рецептура №1» №Продукты На 100 кг зернового сырья, кгНа 1 дал пива, кг 1. Солод ячменный светлый85 2. Рисовая сечка 5 1,407 0,083 3. Ячменная крупа 4. Хмель 0,165 0,027 10 1,612 5. Вода 525,520 3.1.5 Определение количества отходов 8,700 Зерновая дробина Количество зерновой дробины Мзд: (3.26) где Мпэ - количество сухих веществ, оставшихся в дробине, кг; Wзд – влажность дробины, примем равной 80%. . Хмелевая дробина Количество влажной дробины Мвд, образующейся при производстве 1 дал пива: (3.27) где Вхд – выход безводной хмелевой дробины, при влажности 80% примем равным 3,4%. . Отстой после дображивания Установлено, что при выдержке пива данного типа получается 1,33 дм3 отстоя дрожжей. Дрожжи избыточные При брожении сусла получается 0,8 дм3 избыточных дрожжей влажностью 88% на 10 дал сбраживаемого сусла. Количество избыточных дрожжей Мдр на 100 кг зернопродуктов: (3.28) Диоксид углерода На 1 дал готового пива при главном брожении выделяется 150 г диоксида углерода, который может утилизироваться. 3.1.6 Исправимый брак Исправимый брак составляет 2%. В табл. 3.4 приведены данные, полученные при расчете на 100 кг зернового сырья. Таблица 3.4 - Сводная таблица расчетов промежуточных продуктов и отходов при производстве пива «Рецептура №1» №Продукты На 100 кг зернового Единица измерениясырья На 1 дал пива 1. Горячее сусло 2. Холодное сусло дал дал 68,942 64,944 1,141 1,075 3. Молодое пиво 4. Фильтрованное пиво дал дал 63,320 61,864 1,048 1,024 5. Готовое пиво 6. Диоксид углерода дал кг 60,317 - 1,000 0,150 7. Хмелевая дробина 8. Избыточные дрожжи кг дм3 4,540 5,200 0,075 0,086 Отстой в аппаратах для 9. дображивания дм3 1,330 0,022 3.1.7 Расчет тары и вспомогательных материалов Пиво «Рецептура №1» разливают в кеги. Количество оборотных алюминиевых бочек (кеги): (3.29) zоб – оборачиваемость бочек, 40 оборотов в год; Gоб –годовой выпуск пива в бочках, дал; Vоб – вместимость оборотной бочки, дал. Необходимое количество кег с учетом 5% износа рассчитывается: 4. РАСЧЕТ ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ 4.1 «Живое» пиво в России и в мире «Живое» пиво становится всё более популярным в нашей стране. Как ясно из названия, в таком пиве содержатся живые клетки пивных дрожжей, что обусловливает как вкусовые качества, так и функциональные свойства напитка. Конечно, по-настоящему «живое» пиво в процессе производства не подвергается ни фильтрации, ни пастеризации, ни химической обработке. В России рынок живого пива находится в стадии становления, как и рынок нефильтрованного пива, который за несколько лет вырос в два раза и составил 0,7%. В некоторых крупных городах доля нефильтрованного пива достигает 10%, и популярность его продолжает бурно расти с распространением осведомленности потребителя. Уже сегодня наличие в ассортименте нефильтрованных сортов считается хорошим тоном среди рестораторов и продавцов. Совокупный пивной рынок в последние годы показывает устойчивый рост. За 2004 год объём потребления увеличился на 12% и составил 830 млн. дал. Россияне всё больше отдают предпочтение пенному напитку, выпивая в год порядка 51 литра на душу населения. Этот показатель вырос с 1995 года более чем в три раза, и, по прогнозам специалистов, достигнет к 2010 году 80 литров. Не вызывает сомнения то, что с насыщением рынка традиционным европейским пивом потребители переключат свое внимание на уникальные, «штучные» сорта. Заметим также, что, по результатам опросов, покупатели всегда считают местное, производимое у них пиво самым лучшим. Интересно, что структура потребления пива в России приближается сегодня к европейской, в том числе по соотношению тарированного и разливного напитка. Россияне всё больше тяготеют к барам, поэтому эксперты прогнозируют рост сегмента бочкового пива. Среди тарированного пива наибольшей популярностью пользуются стеклянные бутылки объемом 0,5 л, хотя доля их медленно, но стабильно уменьшается в пользу ПЭТФ-тары даже в премиальном секторе. Помимо уникальности и высокого качества «живого» пива, на объем его продаж огромное влияние имеет маркетинговая стратегия и сбыт. Развитие малого пивоварения зависит от умения пивоваров грамотно продвинуть свой продукт. По словам представителей некоторых региональных кафе, в которых продается «живое» пиво, посетители не всегда знают, что это такое, и бывают приятно удивлены, попробовав его случайно. В таких заведения примерно четвертая часть всего продаваемого пива – нефильтрованное, и эта доля возрастает в разы с повышением пивной грамотности потребителей, когда производители и продавцы разъясняют покупателю интересные нюансы, придумывают необычные маркетинговые ходы. Грамотная рыночная политика является одной из самых важных составляющих успеха микро-пивоварни. И те производители, которые с фантазией представят свой товар, имеют все шансы на стабильные продажи. 4.2 Исходные данные для экономического обоснования внедрения технологии Целью экономического расчета является выявление экономической целесообразности получения пива по отварочной технологии, расчет его себестоимости и экономического эффекта, получаемого от внедрения проекта. Для этого необходимо сравнить себестоимость и прибыль до модернизации и после внедрения отварочной технологии. Мощность заторного аппарата составляет 3000 дал в год. Необходимо рассчитать срок окупаемости оборудования. 4.3 Расчет единовременных затрат для внедрения отварочной технологии Для определения амортизационных отчислений и затрат на текущий ремонт необходимо знать стоимость оборудования, она представлена в табл. 4.1: Таблица 4.1 - Расчет технологического оборудования Наименование Мощность, Оптовая цена, оборудования Аппарат заторный АЗ-200 кВт 12 руб. 150000 Сумма, Количестворуб. 1 150000 Затраты на монтаж Затраты на доставку 26250 18750 ИТОГО 195000 Потребляемая мощность, кВт 12 Итоговую сумму стоимости оборудования получаем в результате суммирования затрат: Сст об = 150000+26250+18750=195000 руб. Годовые амортизационные отчисления находим по формуле: , руб. (4.1) где Nа – норма амортизации, для технологического оборудования принимаем 12 %; Ст – стоимость оборудования, руб. 4.4 Расчет текущих затрат Под текущими затратами (издержками производства) понимается сумма затрат на сырье, основные и вспомогательные материалы, полуфабрикаты, топливо и все виды энергетических затрат, заработная плата с начислениями (годовой фонд заработной платы рассчитывается исходя из планового количества рабочего времени на год на одного рабочего и штатного расписания цеха или установки), амортизация, затраты на ремонт оборудования, общезаводские и цеховые расходы. 4.4.1 Расчет текущих затрат до модернизации Расчет затрат по сырью, материалам приведен в табл. 4.2: Таблица 4.2 - Расчет затрат на сырье и основные материалы до модернизации Единица Расход на 3000 Цена за единицу изделия, Сумма, Наименование материала «Старая телега светлое» измерения дал руб. руб. Солод светлый Хмель кг кг 4905,226072 81 50 800 245261,304 64800 Дрожжи ИТОГО л 150 100 15000 325061,304 Транспортно-заготовительные расходы 16253,0652 ИТОГО 341314,369 4.4.2 Расчет текущих затрат после модернизации Расчет затрат по сырью, материалам приведен в табл. 4.3: Таблица 4.3 - Расчет затрат на сырье и основные материалы после модернизации Единица Расход на 1000 Цена за единицу изделия, Сумма, Наименование материала «Рецептура №1» измерения дал руб. руб. Солод светлый Рисовая сечка кг кг 1407 83 50 20 70350 1660 Ячменная крупа кг 165 12 1980 Хмель кг 27 800 21600 Дрожжи ИТОГО л 50 100 5000 100590 Транспортно-заготовительные расходы 5029,5 ИТОГО «Рецептура №2» 105619,5 Солод светлый Солод карамельный кг кг 1668 125 50 60 83400 7500 Крупа кукурузная Хмель кг кг 292 27 14 800 4088 21600 Дрожжи ИТОГО л 50 100 5000 121588 Транспортно-заготовительные расходы 6079,4 ИТОГО «Рецептура №3» 127667,4 Солод светлый Рисовая сечка кг кг 1508 160 50 20 75400 3200 Крупа кукурузная Хмель кг кг 106 27 14 800 1484 21600 Дрожжи л 50 100 Цена за единицу 5000 Единица Расход на 1000 изделия, руб. Сумма, измерения дал Наименование материала ИТОГО руб. 106684 Транспортно-заготовительные расходы 5334,2 ИТОГО 112018,2 4.5 Расчет затрат на энергоресурсы 4.5.1 Расчет затрат на энергоресурсы до модернизации Годовой фонд времени работы оборудования рассчитывается исходя из количества варок в год. На предприятии ООО «Старая телега» количество варок в год составляет 156. Цена за кВт электроэнергии составляет 2,40 руб. Расчет затрат на электроэнергию для пива «Старая телега светлое» представлен в табл. 4.4: Таблица 4.4 - Расчет затрат на электроэнергию до модернизации Наименование силового Потребляемая Затраты денежных Мощность, Годовой фонд времени средств на э/энергию, оборудования Количествомощность, кВт/ч Аппарат заторный АЗ- кВт/ч работы оборудования руб./год 200 Аппарат 1 12 12 390 11232 сусловарочный АСВ200 1 12,6 12,6 312 9434,88 Зернодробилка Насос центробежный 1 1 0,4 2 0,4 2 78 312 74,88 1497,6 Насос поверхностный 1 0,6 0,6 Наименование силового 312 449,28 Потребляемая Затраты денежных Мощность, Годовой фонд времени средств на э/энергию, оборудования Количествомощность, кВт/ч Холодильная машина 1 0,7 кВт/ч 0,7 работы оборудования руб./год 8760 14716,8 Холодильная машина 1 Водонагреватель 1 1 8760 21024 Ariston S-150 Итого 1,5 1,5 30,8 468 1684,8 60114,24 1 Затраты денежных средств на освещение рассчитывают по формуле: Зосв = Еосв · Ц, руб (6.2) где Зосв – затраты на освещение, руб; Еосв – расход электроэнергии на освещение, кВт/ч; Ц – цена 1 кВт/ч электроэнергии, руб. Расход электроэнергии на освещение на освещение: , кВт (6.3) где У – норма расхода освещения на 1 м2 площади, кВт/ч (16 кВт/ч); S – площадь пола освещаемого помещения, м2; Т – продолжительность осветительного периода в год, час. , Затраты денежных средств на воду на технологические цели рассчитывают по формуле: руб (6.4) где Вгод – годовой объем производства для данного сорта, дал; – расход воды на 1 дал пива, м3; – средняя стоимость 1 м3 воды, составляет 5 руб. Затраты денежных средств на воду на санитарно – гигиенические нужды в год: ,руб(6.5) где Зв.т. – затраты воды на технологические цели, руб. 4.5.2 Расчет затрат на энергоресурсы после модернизации Расчет затрат на электроэнергию для сортов пива приготовленных по отварочной технологии представлен в табл. 4.5: Таблица 4.5 - Расчет затрат на электроэнергию до модернизации Наименование силового оборудования Затраты денежных Потребляемая Количествомощность, кВт/ч Аппарат заторный АЗ200 2 Мощность, Годовой фонд времени средств на э/энергию, кВт/ч работы оборудования руб./год 12 24 468 26956,8 12,6 0,4 12,6 0,4 312 78 9434,88 74,88 Насос центробежный 1 Насос поверхностный 1 2 0,6 2 0,6 312 312 1497,6 449,28 Холодильная машина 1 Холодильная машина 1 0,7 1 0,7 1 8760 8760 14716,8 21024 Водонагреватель Ariston S-150 1,5 1,5 468 1684,8 Аппарат сусловарочный АСВ200 Зернодробилка Итого 1 1 1 42,8 75839,04 Затраты денежных средств на освещение рассчитывают по формуле (4.2). Расход электроэнергии на освещение рассчитывают по формуле (4.3). Затраты денежных средств на воду на технологические цели для каждого сорта рассчитывают по формуле (4.4). Затраты денежных средств на воду на санитарно – гигиенические нужды в год рассчитывают по формуле (4.5). Результаты расчетов представлены в табл.4.6: Таблица 4.6 - Затраты денежных средств на воду после модернизации Затраты денежных средств на воду на Затраты денежных средств на воду на санитарно – Сорт пива "Рецептура технологические цели, руб./год гигиенические нужды, руб./год №1" "Рецептура 46,9 23,45 №2" "Рецептура 43,5 21,75 №3" ИТОГО 47,45 137,85 23,725 68,925 4.6 Расчет фонда заработной платы Годовой фонд заработной платы рассчитывается исходя из планового количества рабочего времени на год на одного рабочего и штатного расписания цеха или установки. Штатное расписание основных производственных рабочих приведено в табл.4.7: Таблица 4.7 - Штатное расписание основных рабочих Должность Генеральный КоличествоЗаработная плата, руб.Итого, руб. директор Технолог 1 1 40000 15000 40000 15000 Помощник технолога 1 Итого 3 10000 65000 10000 65000 Месячная зарплата основных рабочих (ФОТ) составляет 65000 руб. За год зарплата составит: ФЗП =12·65000=780000 руб. Расходы на социальные нужды определяем по формуле: З= , руб. (6.6) где Нс.н. – отчисления на социальные нужды (26,2 %). Итоговые годовые затраты на зарплату составляют: 780000+ 204360=984360 руб. Теперь сведем все затраты на годовой объем производства в таблицу. Затраты на производство пива до модернизации представлены в табл. 4.8: Таблица 4.8 - Затраты на производство пива до модернизации Наименование 1. Материальные затраты Единица измеренияЗатраты 1.1 Затраты на сырье 2. Энергетические затраты руб. 341314,369 2.1 Затраты на электроэнергию: технологические цели руб. 60114,24 на освещение 150 м2 2.2 Затраты на воду: руб. 11340 на технологические цели на санитарно-гигиенические цели руб. руб. 138 69 3. Затраты на зарплату основных рабочих руб. 780000 руб. 204360 1397335,61 руб. 465,778 Отчисления на социальные нужды 4. ИТОГО 5. Производственная себестоимость 1 дал Затраты на производство пива после модернизации представлены в табл. 4.9: Таблица 4.9 - Затраты на производство пива после модернизации Наименование 1. Материальные затраты Единица измеренияЗатраты 1.1 Затраты на сырье 1.2 Амортизация руб. 345305,1 23400 технологические цели на освещение 150 м2 руб. руб. 75839,04 11340 2.2 Затраты на воду: на технологические цели 2. Энергетические затраты 2.1 Затраты на электроэнергию: руб. 137,85 на санитарно-гигиенические цели 3. Затраты на зарплату руб. 68,925 основных рабочих Отчисления на социальные нужды руб. руб. 780000 204360 4. ИТОГО 5. Производственная себестоимость 1 дал 1440450,92 руб. 480,150305 4.7 Расчет основных технико-экономических показателей Цена продукции без акциза и НДС рассчитывается по формуле: , руб./дал (4.7) где Ц – средняя рыночная цена продукта, руб./дал; 1,18 – НДС (18%); 90 – акциз (9 руб./л). Для пива «Старая телега светлое» цена без акциза и НДС составит: Для пива «Рецептура №1»: Для пива «Рецептура №2»: Для пива «Рецептура №3»: Чистая прибыль до и после модернизации рассчитывается по формуле: (4.8) где С – себестоимость продукции, руб./дал; V – объем производства, дал/год. До модернизации: После модернизации: Рентабельность каждого сорта находим по формуле: ,% (4.9) где Ц – цена 1 дал продукции, руб./дал; С – себестоимость продукции. Для пива «Старая телега светлое»: , Для пива «Рецептура №1»: , Для пива «Рецептура №2»: , Для пива «Рецептура №3»: . Рассчитаем экономический эффект от внедрения отварочной технологии производства пива по формуле: (4.10) Срок окупаемости капиталовложений в модернизацию производства: (4.11) где К – капиталовложения в модернизацию производства. 5. ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ Самарская область, будучи самой урбанизированной территорией Поволжья, является зоной крайней экологической напряженности. В Самаре находится 105 мощных промышленных предприятий, ежедневно выбрасывающих в воздух десятки тонн загрязняющих веществ, причём, многие из них располагаются вблизи жилых массивов. Атмосферный воздух города перенасыщен окисью углерода, диоксидом азота, сернистым ангидридом, ароматическими углеводородами, фенолом, формальдегидом, хлористым и фтористым водородом, бензапиреном, сажей, пылью. Все эти вещества оказывают неблагоприятное влияние на состояние здоровья горожан. Производственные процессы должны быть организованы так, чтобы исключить загрязнение воздуха, почвы и водоемов вредными веществами. 5.1 Климатическая и эколого-географическая характеристика района размещения предприятия Самарская область расположена по среднему течению реки Волги, в излучине, которая известна под названием Самарская Лука. Река Волга крупнейшая река Европы, национальная гордость России, ее длинна равна 3531 км. Географическое положение области определяется координатами 51° 47' и 54° 41' с.ш. и 47 ° 55' и 52 ° 35' в.д. Характерными особенностями климата являются: континентальность, преобладание в течение года малооблачных и ясных дней, холодная и малоснежная зима, короткая весна, жаркое и сухое лето, непродолжительная осень, сравнительно большая вероятность ранних осенних и поздних весенних заморозков. Переход суточной температуры воздуха через 10°С (период активной вегетации растений) чаще всего происходит с 28 апреля по 2 мая. Продолжительность перехода с температурой воздуха выше 10°С составляет 141-154 дня. Годовая сумма осадков в среднем по области: На юго-востоке 360 мм На северо-востоке 582 мм Относительная влажность воздуха низкая, в мае-июне (53-57%) Максимальная в зимний период (84-87%) Средняя годовая относительная влажность воздуха находиться в пределах 71-75% Ветровой режим: Преобладание в холодную часть года юго-западных и южных ветров, в теплую - западных и северо-западных Средняя годовая скорость ветра составляет 3,2-4,4 м/с. Очень редко наблюдаются смерчи. В данном проекте рассматривается ООО «Старая телега». Данное предприятие расположено в Ленинском районе г. Самара, ул. Чкалова, 100. Территория, на которой расположено здание ООО «Старая телега», граничит: - с северо-восточной стороны – с МП ТТУ г. Самара; - с северо-западной стороны – примыкает хозяйственно-бытовое здание ГОУ ВПО Самарского Государственного Медицинского университета; - с юго-западной стороны – со свободной территорией шириной около 30 м учебный корпус НОУ ВПО Самарского Медицинского Института «РЕАВИЗ»; - с юго-восточной стороны – со свободной территорией шириной около 25 м ОАО Строительная компания «Берег». Согласно СанПиН 2.2.1/2.1.1.1200-03 санитарно-защитная зона для данного производства составляет 50 м. Жилые здания в санитарно-защитной зоне отсутствуют. Ближайшие жилые дома находятся на расстоянии более 150 м в северо-западном направлении от предприятия. Метеорологическая характеристика рассеивания загрязняющих веществ и коэффициенты, определяющие условия рассеивания загрязняющих веществ в атмосфере, согласно материалам местной природоохранной службы характеризуется данными представленными в табл. 7.1. Таблица 5.1 - Метеорологическая характеристика рассеивания загрязняющих веществ Наименование характеристик Величина Коэффициент, зависящий от стратификации атмосферы, А Коэффициент рельефа местности в городе 160,0 1,0 Средняя максимальная температура наружного воздуха наиболее жаркого месяца года, °С Средняя температура наиболее холодного месяца, °С 26,2 –16,8 Среднегодовая роза ветров, %: С 5,0 СВ В 9,0 16,0 ЮВ Ю 13,0 12,0 Наименование характеристик ЮЗ Величина 20,0 З СЗ 11,0 14,0 Скорость ветра, повторяемость превышения которой по многолетним данным составляет 5%, м/сек7,0 Указанные данные приняты в расчетах рассеивания загрязняющих веществ по проектируемому объекту. Генеральный план предприятия с розой ветров представлены в приложении 3. 5.2 Характеристика образующихся отходов В пивоваренном производстве при переработке сырья образуются пивная дробина, хмелевая дробина, белковый отстой, остаточные (избыточные) пивные дрожжи, диоксид углерода. Пивная дробина – отход варочного отделения. Из 100 кг перерабатываемых зернопродуктов получают 14-15 кг сырой дробины с содержанием 20-25% сухих веществ. На пивзаводах дробину не сушат, её реализуют на корм скоту в сыром виде. Хмелевую дробину из-за высокой горечи на корм скоту не используют, поэтому применения в народном хозяйстве она не находит. Из 1 кг сухого хмеля получают около 4 кг влажной хмелевой дробины. Белковый отстой получают при охлаждении и осветлении пивного сусла. Из 100 кг перерабатываемых зернопродуктов выходит 2-3 кг белкового отстоя влажностью 80%. Из-за сильной горечи он также на корм скоту не используется. Остаточные пивные дрожжи являются ценным пищевым продуктом, состоящим из белков, углеводов, жиров, они богаты витаминами. Благодаря высокому содержанию витаминов пивные дрожжи имеют высокую биологическую ценность и применяются для лечебных целей, а также используются в качестве добавок в некоторые пищевые продукты. С 1 дал вырабатываемого пива остается примерно 0,086 л густой массы дрожжей, содержащей 0,012 кг сухих веществ. Выход очищенных дрожжей из 1 л жидких дрожжей составляет 80-85%. Диоксид углерода образуется в основном при главном брожении. Его можно превратить в товарный продукт сжиженный и твердый (в виде брикетов) углекислый газ. ПДК диоксида углерода 9000 мг/м3. В пивоваренной промышленности вода используется как компонент готовой продукции, расходуется на мойку оборудования и кег, а также в качестве теплоносителя. Незагрязненные воды после теплообменников из холодильно-компрессорного отделения используются, как правило, повторно. Загрязненные воды после мойки оборудования, других технологических операций, а также бытовые стоки собираются отдельно от незагрязненных и отводятся в канализацию. На ООО «Старая телега» количество сточных вод составляет 7-8 м3 на 100 дал пива. Производство 1 дал пива сопровождается сбросом со сточными водами около 80 г БПК5. На мойку бродильных и отстойных аппаратов, дрожжанок и т.п. расходуется воды до 25% объема моющегося оборудования. На мойку кег требуется 2-3 л воды. Загрязняющими компонентами сточных вод обычно являются остатки готовой продукции, дрожжей, дробины, частицы хмеля. Для отвода сточных вод в производственных помещениях предусматриваются трапы. В цехах и помещениях с залповым сбросом стоков от мойки оборудования предусматривается устройство лотков с трапами. Отвод сточных вод от производственного оборудования осуществляется с разрывом струи в трапы или воронки. Полы выполняются с уклоном в сторону трапов и лотков. Характеристика сточных вод приведена в табл. 7.2. Таблица 5.2 - Характеристика сточных вод Показатель Нормативное значениеФактическое значение рН Взвешенные 4-7,2 6,5-7 вещества БПК 23-5885 мг/л 24-6080 мг/л 250 мг/л 300 мг/л ХПК 21,6-1158 мг О2/л 500 мг О2/л Так как фактическое значение не превышает нормативное, то стоки могут быть сброшены в городскую канализационную сеть при условии, что их количество не превысит 5% общегородских сточных вод. Кислые стоки перед сбросом следует нейтрализовать. 5.3 Утилизация отходов производства Для временного сбора и хранения твердых бытовых отходов установлены контейнеры. Площадка для контейнеров забетонирована. В результате работы предприятия образуются отходы основного производства: пивная дробина; хмелевая дробина; белковый отстой; остаточные (избыточные) пивные дрожжи; Вывоз отходов осуществляется согласно договорам. Пивная дробина реализуется на корм скоту. Воздействие объекта на атмосферный воздух является допустимым, приземные концентрации по выбрасываемым в атмосферу веществам не превышают ПДК населенных мест. Бытовые и производственные стоки перекачиваются на очистные сооружения МП "Водоканал", что исключает загрязнение водного бассейна.