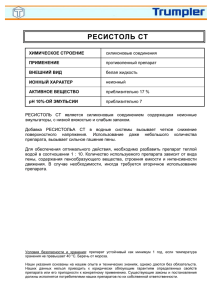

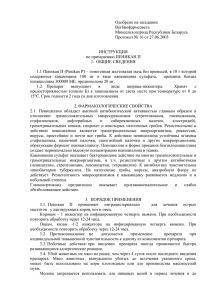

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «КУБАНСКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ ИМЕНИ И.Т.ТРУБИЛИНА» Кафедра биотехнологии, биохимии и биофизики Оценка проекта__________ «___» ____________ 2018г. Технология производствапрепарата целлюлаз 86 кг/сутки Курсовая работа Пояснительная записка Выполнил: студент гр. ПТ 1503 М.Е.Сакович Проверил: А.Н. Гнеуш Члены комиссии: Краснодар, 2018 РЕФЕРАТ 51 страницыа, 2 таблицы, 16 источников литературы, 2 рисунка. МИКРООРГАНИЗМЫ, ШТАММ, TRICHODERMA VIRIDE ХАРАКТЕРИСТИКА ШТАММА, ПРЕПАРАТ ЦЕЛЛЮЛАЗ, КУЛЬТИВИРОВАНИЕ, ГЛУБИННОЕ КУЛЬТИВИРОВАНИЕ, ПОВЕРХНОСТНОЕ КУЛЬТИВИРОВАНИЕ, МИКРОСКОПИЧЕСКИЕ ГРИБЫ. Цель работы: Технология получения ферментного препарата целлюлаз из глубинных культур, 86 кг/сут. В курсовом проекте произведен расчет материального баланса, подобрано оборудование, составлена блок схема производства, описан технохимический контроль производства и техника безопасности. СОДЕРЖАНИЕ 1 АНАЛИТИЧЕСКИЙ ОБЗОР ЛИТЕРАТУРЫ ....................................................... 6 1.1 Актуальность проектируемого производства ................................................. 6 1.2 Характеристика сырья для производства ферментного препарата целлюлаз .................................................................................................................................... 7 1.3 Принципиальная технологическая схема производства ферментного препарата целлюлаз ............................................................................................... 10 1.4 Выводы по аналитическому обзору литературы .......................................... 25 2 ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ......................................... 26 2.1 Характеристика сырья и материалов ............................................................. 26 2.2 Характеристика готовой продукции, показатели (нормы) .......................... 26 3 РАСЧЕТ СЫРЬЯ И МАТЕРИАЛОВ .................................................................... 28 3.1 Расчет материального баланса ........................................................................ 28 4.ТЕХНОЛОГИЧЕСКИЕ РАСЧЕТЫ ОСНОВНОГО И ВСПОМОГАТЕЛЬНОГО ОБОРУДОВАНИЯ .................................................................................................... 31 Автоматическая tff установка ............................................................................... 31 5 ТЕХНОХИМИЧЕСКИЙ КОНТРОЛЬ ПРОИЗВОДСТВА ................................. 33 ВЫВОДЫ ................................................................................................................... 35 ЗАКЛЮЧЕНИЕ ......................................................................................................... 36 БИБЛИОГРАФИЧЕСКИЙ СПИСОК ЛИТЕРАТУРЫ .......................................... 37 ВВЕДЕНИЕ Производство ферментных препаратов занимает одно из ведущих мест в современной биотехнологии и относится к отраслям, объём продукции которых постоянно растёт, а сфера применения неуклонно расширяется. Такое быстрое развитие связано с тем, что ферменты являются высокоактивными, нетоксичными биокатализаторами белкового происхождения, которые широко распространены в природе, без них невозможны осуществление многих биохимических процессов и жизнь в целом. Познание роли ферментов для всего живого на Земле послужило основой для становления и развития технологии ферментных препаратов как науки и для создания промышленного производства наиболее широко используемых ферментных препаратов. Применение этих препаратов помогло существенно изменить, интенсифицировать и усовершенствовать многие существующие технологии или даже создать принципиально новые высокоэффективные процессы. Применение ферментных препаратов различной степени очистки позволило не только улучшить показатели и выходы в различных биотехнологических процессах, но позволило усовершенствовать кормопроизводство, повысить усвояемость кормов, сделать более целенаправленным и эффективным действие синтетических моющих средств, улучшить качество косметических препаратов, создать целый арсенал специфических, чувствительных и точных аналитических методов, наладить производство лекарственных и профилактических средств для медицинской промышленности и т. д. Большим и неоспоримым достоинством ферментов перед химическими катализаторами является то, что они действуют при нормальном давлении, при температурах от 20 до 70 °С и рН в диапазоне от 4 до 9 и имеют в большинстве случаев исключительно высокую субстратную специфичность, что позволяет в сложной смеси биополимеров направленно воздействовать только на определенные соединения. Все это свидетельствует о том, что производство ферментных препаратов является одним из перспективных направлений в биотехнологии, которое будет и далее интенсивно развиваться, и расширяться. Традиционно ферментативные препараты получают либо при поверхностном, либо при глубинном способе культивирования продуцента. Глубинный способ ведения процесса имеет ряд существенных преимуществ перед поверхностным культивированием, т. к. позволяет существенно автоматизировать процесс, в ряде случаев значительно сократить объёмы отходов, проводить процесс непрерывно, сократить в 2 – 4 раза площади цехов, а также позволяет использовать анаэробных продуцентов [11]. Целью курсовой работы является: производство ферментного препарата целлюлаз 86 кг/сут Задачи: 1) разобрать технологическую схему производства препарата, 2) изучить микроорганизмы, используемые для получения препарата, 3) подобрать наиболее экономически выгодный способ культивирования микроорганизмов, 4) подобрать технологическое оборудование для производства, 5) произвести массообменный расчет, показывающий необходимое количество сырья для дальнейшего получения пробиотического биопрепарата. 6) произвести технологические расчеты основного и вспомогательного оборудования, подобрать оборудовании 7) изучить технохимический контроль производства препарата, охрану труда и технику безопасности на производстве. 1 АНАЛИТИЧЕСКИЙ ОБЗОР ЛИТЕРАТУРЫ 1.1 Актуальность проектируемого производства Ферментные препараты, имеющие способность разрушать целлюлозу, в настоящее время нашли широкое применение в различных отраслях производства. В связи с ростом населения Земли и активным поиском источника пищевых ресурсов на основе непищевого сырья и новых источников энергии возрос интерес к целлюлозосодержащему сырью, запасы которого почти безграничны. Гидролиз целлюлозы дает такое вещество, как глюкоза, которое можно использовать для производства обширного спектра пищевых и кормовых белковых препаратов, так же из нее получают спирт для энергетических целей, и глюкоза может являться исходным продуктом для производства глюкозо-фруктозных сиропов. В данное время известны промышленные способы гидролиза древесины до глюкозы, но они приводят лишь к частичной деградации глюкозы и образовывают нежелательные примеси, от которых необходимо освобождаться. К примеру, для проведения кислотного гидролиза требуется дорогостоящее, и стойкое к коррозии оборудование. Поэтому наиболее перспективным является использование целлюлаз для гидролиза целлюлозосодержащего сырья. Целлолюлитические ферменты имеют широкое применение в самых различных сферах производства (спиртовое и пивоваренное, пищеконцентратные производства, хлебопечение, кормопроизводство и т.д.), где основным сырьем являются растительные материалы или отходы переработки растений. Использование препаратов целлюлаз повышают выходы направленного продукта и позволяют развивать технологию безотходного производства продукции. Целлолютическим ферментам сулят блестящие перспективы. Несмотря на это, целлюлоза – очень сложный субстрат для действия ферментов, и на данный момент в мире нет продуцентов, которые могли бы быть экономически рентабельными, и удовлетворяли бы потребности отраслей, применяющих целлюлазы [1]. 1.2 Характеристика сырья для производства ферментного препарата целлюлаз Синтез целлюлазы происходит исключительно за счет работы таких микроорганизмов как: бактерий, микроскопических грибов и актиномицетов. Целлюлолитические микроорганизмы преимущественно разрушают целлюлозу при этом, в виде источников энергии они не используют другие компоненты питательных сред. В качестве возможных продуцентов целлюлаз можно выделить большое количество микроорганизмов. Но выделять в среду ферменты в нужном объеме, способны только микроскопические грибы. Микроскопические грибы – наиболее вероятные продуценты для производства ферментных препаратов целлюлаз с использованием отходов растениеводческой продукции, так они по составу максимально схожи с природными субстратами. Также следует заметить, что при промышленном производстве целлюлазменее затратным процессом является культивирование микроскопических грибов. В данной сфере наиболее полно изучен продуцент Trichoderma reesei, он способен разрушать нативную целлюлозу. Однако это не единственный продуцент, подходящий для промышленного производства. На протяжении 40 лет научно-исследовательских работ было найдено примерно 60 продуцентов способных синтезировать целлюлазы. К ним относят: грибы родаHumicola, Aspergillus и Penicillium, бактерии – Cellulomonas, Pseudomonads и актиномицеты – Streptomyces, применяющиеся для производства целлюлазы. Penicillium, Aspergillus и Humicola гидролизуют нативную клетчатку [1]. Таким образом, из рассмотренного списка микроорганизмов, синтезирующих целлюлазу мы выбрали микроскопические грибы рода Trichoderma, на основе которых будет произведен наш ферментный препарат. В Патент на изобретение №2213138, патентообладателями которого являются ОАО "Восток», Автономная некоммерческая организация научно-технический центр "Лекбиотех" описывается штамм микроскопического гриба Trichoderma viride BOCG 63/300 Trichoderma viride BOCG 63/300 является производителем ферментов гемицеллюлаз и целлюлаз. Данный штамм получен в ходе ступенчатой мутагенной обработки штамма Т. viride 44-11-62/3. Новый штамм имеет ряд отличительныхособенностей, одна из которых синтезирование оригинального комплекса ферментов эндо-1,4-ß-глюканаз, экзо1,4-ß-глюканаз, целлобиаз, ксиланаз при определенных условиях культивирования, которые обеспечивают высокую эффективность ферментного препарата, получаемого на его основе, данный препарат находит свое применение в различных отраслях народного хозяйства. Штамм Trichoderma viride BOCG 63/300 быстро наращивает массу в глубинных условиях на питательной среде, в состав которой входят пшеничные отруби и бумажная пыль. Наблюдения показали, что через 1.5 сутокроста активность ферментов достигает следующих показаний: целлюлаза по фильтровальной бумаге (АФБ) 100-105 ед/мл, активность β-глюканаза - 110 ед/мл, активность ксиланазы - 450-500 ед/мл. Известны продуценты целлюлаз Trichoderma viride 44, Trichoderma viride 13/10, которые используются в производстве целлюлаз при культивировании их на питательных средах, в состав которых входит свекловичный жом и минеральные соли. Однако выше указанные штаммы характеризуются как относительно низкие по уровню биосинтеза целлюлаз и ксиланаз, а также отсутствием биосинтеза глюканаз при культивировании их в глубинных условиях. Культурально-морфологические признаки. Культура хорошо развивается на 6%-ном сусло-агаре, на картофельно-декстрозном агаре, на модифицированном агаре Чапека-Докса с добавлением кукурузного экстракта. При культивировании штамма на сусло-агаре на пятые сутки роста образуются белые, плоские, округлые (диаметр колоний 5,0-5,5 см) колонии с неровными краями, температура культивирования 30°С. Мицелий имеет следующий вид – бесцветный, ползучий, быстро растущий. Дернинки с конидиеносцами – желтовато-оливкового цвета. Конидиеносцы разветвленные с мутовчатыми ответвлениями. Конидии овального размера в диапазоне от 2,8 до 9,5 мкм, в массе желтовато-зеленые. Желтый пигмент выделяется в среду. При культивировании штамма Trichoderma viride BOCG 63/300 в глубинных условиях на ферментационной питательной среде к 12 часам роста наблюдаются следующие характеристики – конидии прорастают, начинают ветвиться и образуют боковые побеги. К 24 часам роста разрастаются многочисленные колонии с гомогенной базофильной цитоплазмой. После 1.5-2 сут. роста протоплазма гиф подвергается изменениям. Гифы начинают быстро расти в длину, утончаются и образуют густое сплетение мицелия. Протоплазма гомогенна, базофилия ее длительно сохраняется. Увеличение массы гиф наблюдается на всех дальнейших стадиях роста мицелия. К 60-72 часам роста базофилия протоплазмы снижается, отдельные гифы переходят в состояние автолиза, общая способность гиф окрашиваться метиленовым синим резко снижается. Активность целлюлазы, ксиланазы и ß-глюканазы достигает максимума к 96-110 часам. Физиолого – биохимические признаки. Штамм хорошо усваивает глюкозу, фруктозу, сахарозу, мальтозу, крахмал, маннит. Разжижает желатин и не коагулирует молоко. Усваивает аммонийную и нитратную форму азота, а также разнообразные фосфорные соединения, более предпочтителен однозамещенный фосфорнокислый калий. Культура является строгим аэробом. Для роста и биосинтеза целлюлаз и гемицеллюлаз оптимальная температура колеблется в диапозоне (30±2) ºС. Оптимaльный рН питательных сред для роста и биосинтеза ферментов 5,0-5,5. В Патент №2165974, авторами которого являются: Васильев А.Е., Огорельцев Б.Д., Сафонов В.С., Агафонов Е.Л., Деветьярова Л.С. описывается штамм микроскопического гриба Trichoderma viride44-11-62/3 Рассмотрим штамм Trichoderma viride44-11-62/3. Штамм был получен путем селекции исходного штамма Trichoderma viride 44. Штамм гриба Trichoderma virideявляется продуцентом внеклеточной целлюлозы и ксилазы. В результате мутагенной обработки исходного штамма и последующей селекции был выделен штамм Trichoderma viride44-11-62/3, который обладает искомыми свойствами. Штамм Trichoderma viride44-11-62/3 был депонтирован в Центральном музее промышленных микроорганизмов института "ВНИИ генетика" под номером ВКПИ -374 и от известных продуцентов его отличает не только высокая продуктивность внеклеточной целлюлазы, но и большая продуктивность сопутствующего фермента ксиланазы, который способствует глубокому расщеплению растительных остатков до легко усвояемых веществ. Штамм Trichoderma viride44-11-62/3является продуцентом целлюлолитических ферментов и его культивирование проводят в глубинных условиях на жидкой питательной среде. Культуральные признаки. При культивировании штамма на сусло-агаре на 5-е сутки роста при оптимальных условиях диаметр колоний составляет 5,0 - 5,5 см, колонии слегка приподнятые, мицелий пушистый, край волнистый, колонии покрыты сплошь спорами лимонно-желтого цвета, за исключением тонкого края. В среду выделяется желтый пигмент. Морфологические признаки. Конидиеносцы слабо разделены между собой, иногда разветвлены. Конидии овальные, желтого цвета, размер колеблется в интервалах от 2,5 до 4,2 мкм. Физиолого-биохимические признаки. Данный штамм низшего гриба усваивает рамнозу, маннит, ксилозу, целлобиозу, арабинозу, лактозу, галактоэу, глицерин, крахмал, фруктозу, мальтоэу, сахарозу. Разжижает желатин, не коагулирует молоко. Использует аминную, нитратную и белковую формы азота. Гидролиэует клетчатку до олигосахаров и глюкозы Штамм интенсивно продуцирует целлюло- и ксиланолитические ферменты на питательных средах, содержащих производные целлюлозы или растительные остатки. 1.3 Принципиальная технологическая схема производства ферментного препарата целлюлаз Технологическая схема производства ферментного препарата целлюлаз включает в себя этапы, представленные на рисунке 1 Музей культур Питательная среда Посевной материал (37С, рН=5,0;5 сут) Стерилизация питательной среды (135-137С, Р=1.5 атм, 1ч) Культивирование (37С. рН=5,0, 5 сут.) Фильтрование (37С, рН=5.0, 5-8 мин.) Переработка вторичного сырья (жидкая фракция) Сепарация (рН=4,5-5.5, 1ч) Сушка – (70-80С. Р=0.001 атм.) 10ч Фасовка Рисунок 1 Технологическая схема производства ферментного препарата целлюлаз. В промышленном производстве ферментных препаратов целлюлаз в настоящее время наиболее распространенным методом является глубинное культивирование. Несмотря на это, поверхностное культивирование обеспечивает наиболее оптимальные условия для культивирования аэробных микроскопических грибов. Твердофазное культивирование – перспективная технология для производства целлюлаз, так как она является менее затратной и использует наиболее доступные источники клетчатки. Несмотря на это, существуют ограничения в применении твердофазногокультивирования: длительное время культивирования и низкая продуктивность. Суть поверхностного способа заключается в культивировании микроскопических грибов на твердых либо рыхлых питательных средах. При глубинном культивировании микроорганизмы выращивают в толще жидких питательных сред. В данных условиях можно выращивать как анаэробные, так и аэробные микроорганизмы. Разберем оба способа получения ферментного препарата целлюлаз на примере целловиридина [2,4]. Поверхностный способ. Технологический процесс производства ферментного препарата целлюлаз методом поверхностного культивирования микроорганизмов состоит из следующих этапов: — получение посевного материала, — приготовление питательной среды, — выращивание культуры микроорганизма, — сушка культуры или выделение из культуры очищенных препаратов ферментов. При поверхностном методе культивирования микроорганизмов рост культуры происходит на поверхности твердой увлажненной питательной среды. Мицелий довольно прочно скрепляет твердые частицы за счет того, что полностью обволакивает их, клетки питаются содержащимися в этих средах веществами и дышат кислородом воздуха, поэтому для их нормальной аэрации приходится применять рыхлые по своей структуре среды с очень небольшой высотой слоя. Данный фактор приводит к необходимости иметь большую поверхность контакта рыхлой среды с кислородом воздуха и при отсутствии механизации придает всему процессу неинтенсивный характер, требующий больших затрат ручного труда. Культивирование происходит обычно в нестерильных условиях, несмотря на это и сама среда, и кюветы должны пройти обязательную стерилизацию. Это требование является беспрекословным, кроме этого, перед каждой новой загрузкой микроорганизмов производится дезинфекция всех растильных камер, а также всего мелкого оборудования и инвентаря. Поверхностный метод имеет как недостатки, так и ряд преимуществ, одно из главных — достаточно высокая конечная концентрация фермента на единицу массы среды. Например: для осахаривания 100 кг крахмала в спиртовом производстве требуется 5 кг поверхностной культуры плесневых грибов или около 100 кг культуральной жидкости. Поверхностные культуры достаточно быстро и относительно легко поддаются высушиванию, они с легкостью переводятся в товарную форму и транспортируются, если не требуется дополнительной очистки фермента. Так же положительной стороной поверхностного метода является меньшая потребность в электроэнергии по сравнению с глубинным методом [7]. Получение посевного материала. Для промышленного получения ферментных препаратов из микроорганизмов, выращиваемых в поверхностных условиях, в качестве посевного материала используют культуру микроскопических грибов, выращенную на твердой питательной среде, а также споры (конидии) и мицелиальную массу продуцента, выращенного в глубинных условиях на жидкой питательной среде [6]. Для получения посевной культуры на твердой питательной среде используют увлажненные пшеничные отруби. Среда должна быть рыхлой. С этой целью к пшеничным отрубям добавляют 5-10% Древесных опилок или 15-20% солодовых ростков. После стерилизации в течение часа при 0,15 МПа влажность питательной среды должна составлять 35-60%. Питательную среду, охлажденную до 35 °С, засевают суспензией конидий, а затем раскладывают слоем 10-15 см по стерильным посевным кюветам. Закрытые кюветы со средой помещают в растильные камеры, где поддерживают определенную влажность и температуру. Для большинства микроскопических грибов в первые сутки роста поддерживается температура 28-32 °С, влажность 70-95%, во вторые – 26-30 °С, влажность 60-85%, в третьи - 24-26 °С, влажность 55-64%. Максимум образования конидий обычно приходится на 72-85-й часы роста. После этого посевные кюветы выдерживают еще 72-96 ч при температуре 8-10 °С. Подсохшая культура может сохранять способность к прорастанию конидий в течение 15-20 сут. Приготовление питательной среды. Основным компонентом питательной среды для выращивания микроскопических грибов рода Trichoderma используется смесь, состоящая из 70% свекловичного жома (источник пектина) и 30% пшеничных отрубей. Для получения рыхлой структуры к средам добавляют древесные опилки (5-10%), за исключением дубовых, солодовые ростки (15-20%), овсяную шелуху. Пшеничные отруби содержат необходимые для роста и развития микроорганизмов питательные вещества, в том числе незаменимые аминокислоты, а так же крахмал, белок, различные фосфорные соединения, минеральные соли, микроэлементы и некоторые другие вещества [15]. Для получения высокоактивных культур существенное значение имеет начальная влажность питательной среды. Она обычно колеблется в пределах 5860%. При повышении влажности среды ухудшается аэрация растущей культуры, а при понижении замедляется рост мицелия и снижается активность синтезируемых ферментов. В производственных условиях к концу цикла выращивания влажность снижается до 35-40% даже несмотря на поддержание относительной влажности воздуха, близкой к 100%. Стерилизация питательных сред и засев. Приготовление питательных сред производят в специальных емкостях или непосредственно в стерилизаторе. В первую очередь в емкости или стерилизаторе смешивают нужные компоненты, затем их увлажняют, затем их подкисляют соляной кислотой, после чего добавляют минеральные источники фосфора и азота и подают на стерилизацию. Сыпучие смеси прогревают при помощи острого пара в цилиндрических аппаратах при постоянном перемешивании. Время выдержки среды при температуре стерилизации 105-140°С больше, чем для жидкостей, так как для сред труднее обеспечить полный прогрев, в среднем, для этого требуется от 60 до 90 мин. Во всех стерилизаторах известных нам конструкций основным элементом является перемешивающее устройство — мешалки, шнеки, конвейеры, лопатки, встряхиватели, которое должно активно перемещать материал по длине стерилизатора. После стерилизации среды охлаждают в этом же аппарате путем продувания стерильного холодного воздуха или воды, подаваемой в рубашки. После снижения температуры до 38-40°С в аппарат вносят посевную культуру продуцента, при этом также производя тщательное перемешивание среды. Большая доза посевного материала уменьшает длительность лагфазы, но в таком случае, значительное количество субстрата тратится на энергетический обмен, а также возрастает выход С02 и Н2О, в связи с этом происходит медленный синтез фермента и соответственно снижается его выход. Кроме этого, такая культура начинает обильно спороносить, что существенно осложняет дальнейшую переработку. Поэтому доза посевного материала должна быть минимально возможной, обычно 0,020,1% от массы среды. В производственных условиях из-за неполной стерилизации вносят 0,5-1,0%. Засеянная среда поступает из стерилизатора на специальный стол и раскладывается ровным слоем на простерилизованные кюветы. В основном данная операция производится вручную и требует достаточного опыта и быстроты, так как нельзя допускать переохлаждения среды до температуры ниже 28-30 °С, чтобы не замедлить начальный рост культуры. Затем заполненные кюветы устанавливают на этажерки, которые сразу же задвигаются в растильные камеры [1,2]. Выращивание культуры-продуцента в производственных условиях. Процесс выращивания культуры в среднем длится 36-48 ч. Весь цикл роста можно разделить на три стадии: 1.В течение первых 1-2 ч наблюдается набухание конидий и их прорастание, в этот момент температура не должна быть ниже 28 °С, 2. В следующие 14-18 ч происходит быстрый рост мицелия, его можно наблюдать в виде пушистого налета серовато-белого цвета. В это время клетки потребляют основное количество питательных веществ, достаточно энергично дышат и выделяют большое количество тепла, которое необходимо отводить, 3.третий период продолжается 12-18 ч. Процессы обмена ослабевают, тепло выделяется в меньших количествах, но образование фермента не прекращается, а у большинства видов аспергиллов начинается образование конидий. В простерилизованную и охлажденную до температуры 40 °С питательную среду при непрерывном перемешивании вносят посевной материал и стерильную воду с таким расчетом, чтобы конечная влажность подготовленной среды была 58-60%. Засеянную конидиями чистой культуры грибов питательную среду раскладывают слоем 2-3 см в кюветы или в вертикальные кассеты толщиной 4-5 см. Выдерживают обычно при температуре 28-32 °С в течение 22-40 ч в специальных растильных камерах или на механизированных установках. Готовая культура в кюветах подается к дробилке [8]. Кондиционирование воздуха, идущего на аэрацию, осуществляется в кондиционерах. В главном кондиционере воздух, забираемый из атмосферы, подогревают или охлаждают в зависимости от времени года до температуры 22-24 °С. Затем последовательно частично воздух обеспложивается на висциновом и ватном фильтрах и поступает в индивидуальные кондиционеры. В них очищенный воздух подогревается в калорифере до температуры 30 °С и увлажняется паром до влажности, близкой к 100%. В процессе роста микроскопические грибы потребляют 25-35% сухих веществ среды и в результате диссимиляции выделяют в окружающую среду большое количество тепла и диоксида углерода. Если избыточное тепло не удалять из растильных камер, культура подсыхает, снижается ее ферментативная активность и даже прекращается развитие. Максимальное тепловыделение растущей культурой длится 1-2 ч и составляет к массе исходных отрубей 335-377 кДж/кг. Для отвода такого большого количества тепла проводят интенсивное вентилирование растильных камер кондиционированным воздухом. Кондиционирование воздуха преследует несколько целей: очистку от пыли и посторонней микрофлоры, поддержание определенной температуры, насыщение влагой до содержания, близкого к 100%. Проходя через растильные камеры, воздух контактирует с растущей культурой гриба, при этом нагревается на 2-3°С и становится менее насыщенным влагой, поэтому он способен поглощать воду из более нагретой массы растущей культуры, вызывая подсыхание питательной среды [10]. Сушка культуры. Выгружаемая из растильной камеры или инокулятора готовая культура представляет собой брикет или корж влажность которого составляет от 35 до 58%, в таком брикете частицы питательной среды (отруби, зерновая шелуха) тесно связаны мицелием. Данный продукт является неустойчивым, изза выделяющегося тепла инактивация фермента может произойти в течение 3 ч. Для сохранения культуры в активном состоянии для длительного использования ее необходимо высушить до влажности 10-13%. Для наиболее интенсивного высушивания культуру измельчают на различных дробилках, дезинтеграторах до частиц диаметром 1-1,5 мм. К этим машинам предъявляются особые требования. При дроблении культура во избежание инактивации ферментов не должна разогреваться, распыление ее должно быть минимальным, и получаемые гранулы должны иметь определенную величину [3]. Для сушки используют различные виды сушилок, например: ленточные, шахтные, вибрационные, прямоточные непрерывного действия и др. Скорость сушки зависит от многих факторов: химического состава среды, влажности, температуры, скорости движения сушильного агента (обычно воздуха), разности температуры на входе и выходе из сушилки и др. Важнейшим условием успешного высушивания культуры является максимально сокращенное время пребывания культуры в сушилке до 5-8 мин при этом температура продукта на выходе должна составлять в среднем 40-42°С, это значительно снижает потери активности до минимума. Глубинный метод культивирования продуцентов ферментов. Суть культивирования глубинных культур заключается в выращивании микроорганизмов непосредственно в жидкой питательной среде. Данный способ технически более совершенен, нежели поверхностный. При глубинном культивировании продуцентов практически все процессы производства механизированы и автоматизированы, таким образом, переход к масштабному производству препарата становится в разы легче, следовательно, и экономические затраты становятся на порядок ниже. Весь процесс производства проводится в строго стерильных условиях, с одной стороны, данный фактор дает большое преимущество методу, а с другой — доставляет большую техническую трудность, так как малейшее нарушение асептического режима по причине его несоблюдения или несовершенства оборудования в некоторых случаях приводит к полному прекращению образования фермента. Технологические схемы при глубинном способе культивирования почти не отличаются одна от другой, независимо от продуцента и состава среды. Исключениями являются лишь достаточно редкие случаи культивирования анаэробных микроорганизмов, в которых отсутствует стадия подготовки воздуха. Получение посевного материала. Для засева питательных сред посевной материал так же готовят глубинным способом. Получение посевного материала осуществляется ступенчатым увеличением массы продуцента, например, для обслуживания предприятий с большой суточной производительностью — в четыре ступени: исходная культура продуцента-> маточная культура, выращенная на качалке в колбах-> посевная культура, выращенная в инокуляторе -> посевная культура, выращенная в посевном аппарате [9]. Объем посевного материала во многом зависит от физиологических особенностей продуцента. Объем посевного аппарата составляет до 10% от объема промышленного ферментера. Возраст посевного материала оказывает большое влияние на ход производственного культивирования. В основном. при использовании слишком молодой посевной культуры процесс затягивается на долгое время, а при использовании старой культуры происходит нерациональное потребление субстрата. Приготовление питательных сред. Помещение или участок для приготовления питательных сред в основном изолируют от других производственных помещений, это производится для предотвращения попадания загрязненного микроор- ганизмами сырья в основное производство. Для предприятий с большой производительностью характерно приготовление питательных сред централизованно для всего производства в отдельном здании. При глубинном способе культивирования состав питательных сред подбирают в зависимости от физиолого-биохимических особенностей микроорганизма-продуцента и того фермента или ферментного комплекса, который необходимо получить в производственных условиях. Для приготовления питательных сред для глубинного культивирования основным сырьем служат кукурузная мука, крахмал пшеничный и картофельный, кукурузный экстракт, свекловичный жом. Источником азота могут быть минеральные соли NaNO3, (NH4)2SO4, NH4NO3, (NH4)HPO3, NH4H2PO4, (NH4)2HPO4 и азот органических соединений, гидролизаты казеина и дрожжей. В качестве источника углерода используют различные углеводы, наиболее легко усваиваемые микроорганизмом – крахмал, глюкоза, декстрины, мальтоза и др. Приготовление и стерилизация питательной среды для глубинного культивирования микроорганизмов-продуцентов ферментов не отличаются от общепринятых приемов, применяемых в производстве других продуктов микробного синтеза Приготовление питательной среды для выращивания посевного материала и производственного культивирования осуществляется в смесителях. Стерилизацию проводят на установках типа УНС. Посевной материал, выращенный в инокуляторе, подается для засева питательной среды ферментатора. Для аэрирования растущей культуры в инокуляторе и ферментаторе воздух проходит подготовку и очистку в аппаратах: в фильтре предварительной очистки, воздуходувке, головном фильтре и индивидуальных фильтрах, установленных у инокулятора и у каждого ферментатора. Готовая культуральная жидкость насосом перекачивается в сборник, из которого поступает на выделение ферментного препарата. Стерилизация питательных сред. Это одна из важнейших подготовительных операций, которая осуществляется двумя различными способами — отделение микроорганизмов от среды или уничтожение их в среде. Наиболее перспективным является первый способ, так как при любом методе уничтожения микроорганизмов происходит губительное воздействие данного фактора не только на микроорганизмы, но и на компоненты питательной среды. Первый способ проще всего проводится при помощи полупроницаемых мембран в процессе микрофильтрации. На данный момент отечественная промышленность уже понемногу осваивает производство стерилизующих микрофильтрационных патронов, но к сожалению, их применение на практике еще крайне невелико. При производстве второй метод стерилизации зачастую осуществляют исключительно с помощью высоких температур. В течение некоторого времени происходит отмирание микроорганизмов, которое напрямую зависит от интенсивности «губительного» фактора, т. е. чем выше температура, тем интенсивнее идет процесс отмирания. Несмотря на это, необходимая, экспозиция зависит еще и от уровня обсемененности объекта, следовательно, чем больше микроорганизмов в обрабатываемом объеме, тем больше особей выживет за данное время в выбранных условиях стерилизации. Стерилизацию питательных сред можно проводят двумя способами: периодически и непрерывно. В первом случае процесс ведут непосредственно в самом ферментере, куда заливают среду, нагревают ее до температуры стерилизации, затем выдерживают при определенной температуре нужное время, а затем охлаждают. Во втором случаепроизводят предварительную стерилизую всех аппаратов и вспомогательных коммуникаций посредствам проточногопара, после чего подают в ферментер среду, прошедшую через нагревательную колонку, где она нагрелась острым паром до 120-140°С,затем смесь попадает в выдерживатель, где находится определенное количество времени при температуре стерилизации, и после этого попадает в холодильник, где охлаждается до температуры культивирования.Пеногаситель стерилизуют отдельно от среды периодическим способом и все корректирующие растворы. [2,4] Очистка воздуха до и после аэрирования. Атмосферный воздух содержит в своем составе частицы пыли органической и неорганической природы, капли воды и микроорганизмы в количестве до 109 частиц на 1 м3. Асептичность его достигается при помощи фильтрации через объемные волоконные фильтры. Для производства ферментных препаратов необходима двойная очистка атмосферного воздуха — на головном фильтре, а затем на индивидуальных фильтрах непосредственно перед вводом воздуха в посевные и производственные ферментеры. После вентилирования культуры газовый поток, который отводится из ферментера, несет с собой клетки продуцента. Чтобы не загрязнять окружающий воздух микроорганизмами, на отводящем воздуховоде устанавливают фильтр или систему фильтров. Основной задачей является получение воздуха с установленными предельными значениями обсемененности, определенной санитарными органами с учетом особенностей микроорганизмов. Производственное культивирование. При культивировании продуцента в объеме жидкости протекают два неразрывно связанных, но зачастую несовпадающих во времени процесса — увеличение биомассы микроорганизмов и накопление в среде или в микробной клетке ферментов. Биосинтез ферментов в глубинных культурах протекает в течение 48- 96 часов. при этом происходит непрерывная подача воздуха и перемешивание [4]. Большинство ферментов являются экстрацеллюларными продуктами и выделяют в окружающую клетки среду жидкость, при этом концентрация в мицелии трехсуточной культуры остается не более 10-15% ферментов. В подобных случаях препараты ферментов выделяют после отделения биомассыиз фильтратов. Бывает, что ферменты не выделяются в окружающую среду и, так как являются связанными с клеточными органеллами, извлекаются из клеток только после их разрушения и специальной обработки. На первых этапах может происходить торможение роста биомассы продуцента из-за высокой концентрации питательных веществ. Поэтому в ферментер на стадии активного роста постепенно вводят некоторые компоненты питательной среды и саму свежую питательную среду. Это можно наблюдать при биосинтезе β-глюканазы продуцентом Вас. subtilis-402. Концентрация ионов водорода и ее изменение в процессе роста культуры являются важнейшими параметрами при глубинном культивировании. В растущей культуре кислотность среды определяется составом и свойствами минеральных солей, и потреблением их культурой, в первую очередь, это касается источников минерального азота. Потребление иона аммония клетками сопровождается освобождением анионов, которые подкисляют среду. Если же потребляются анионы NO3-, то освобождающиеся ионы металла подщелачивают среду. Скорость образования ферментов и уровень их накопления находятся в прямой зависимости от режима воздухообмена при производстве. Контролирование процесса напрямую пока невозможно из-за отсутствия надежных датчиков, показывающих растворенный кислород. Максимальный воздухообмен и перемешивание среды в основном осуществляется в начальный период интенсивного потребления кислорода, свойственного молодым культурам в первые 24 ч их производства. Концентрация растворенного кислорода определяется следующими факторами: температура, давление воздуха, эффективность перемешивания, которая, полностью, зависит от конструктивных особенностей ферментера (типа мешалки), таким образом, технологические и аппаратурные аспекты производства тесно взаимосвязаны. Большинство продуцентов ферментов являются мезофильными микроорганизмами и оптимум их развития находится при показателе температуры колеблющимся в промежутке 22-320С. Почти все они являются термолабильными и быстро инактивируются при повышении температуры сверх оптимальной [6]. При культивировании приходится иметь дело со сложной трехфазной системой: жидкость — условно твердая фаза (клетки) — газ. В такой системе достаточно сложно протекают массообменные процессы, и этот факт требует подбора специальной аппаратуры. В основном культивирование производят в герметичных цельносварных цилиндрических сосудах с эллиптическими крышкой и днищем объемом до 100 м3, выполненных из нержавеющей стали или других материалов обработанные антикороззийными веществами. Рисунок 2 – принципиальная аппаратурно-технологическая схема производства ферментного препарата целллаз. Устройство и принцип действия линии. На начальном этапе производства производят предварительную подготовку и смешивание компонентов питательных сред. Так, для получения питательной среды на производстве используют свекловичный жом, который пропускают через циклон-разгрузитель 1 и циклон чистки воздуха 2, после чего он направляется на весы 3 и далее в экстрактор 4. Полученный экстракт при помощи насоса перекачивается в стекатель 5, шнекпресс для отжима 6 и далее в смеситель 20, куда подводят питательные соли и остальные компоненты с таким расчетом, чтобы при последующем соединении этих растворов была достигнута требуемая регламентом концентрация в среде. Солодовые ростки из бункера 8 взвешиваются на весах 10 и винтовым гибким подъемником 9 направляются в экстрактор 11 и далее в ленточный вакуумфильтр 12, откуда промывные воды отводятся в ресивер 13, а осадок спускается в бункер 14. Над вакуум-фильтром 12 размещены барометрический конденсатор 16 и ловушка 17, а ниже установлен барометрический ящик 18. Полученный экстракт солодовых ростков из ресивера для фильтрата 15 насосом через приемник 19 закачивается в смеситель 20. Приготовленные смеси поступают в сборник питательной среды 21, а далее в стерилизатор 23, выдерживатель 24 нагрева питательной среды до 130 °С и на охлаждение среды в темплообменники 25 и 26, откуда охлажденная питательная среда поступает в ферментатор 33, заполняя его на 75-80% Для начала ферментации в среду вводят посевной материал. Приготовление посевного материала осуществляется в аппарате 22, откуда он направляется в ферментатор 33 с форсуночным разбрызгивателем 32. Здесь же установлены фильтры 27, 28 и 29 для очистки воздуха, а также стерилизатор пеногасителя 30 с мерником 31. Забираемый из атмосферы воздух очищается от грубой взвеси, сжимается и охлаждается. Длительность культивирования зависит от продуцента и условий введения в процесс питательных веществ. Готовую культуральную жидкость, содержащую биомассу продуцента, твердую взвесь среды и всю сумму веществ насосом подают через теплообменник 34 для охлаждения и далее в сборник 35. После окончания ферментации отделение биомассы от культуральной жидкости происходит в камерном фильтр-прессе 36, откуда биомасса через бункер 37 направляется на сушку и фасовку, а отделенная в сборнике 38 культуральная жидкость — на сепараторы 39, 50 и 55. После сепарации концентрат поступает в теплообменник 51 для охлаждения. Перед выпариванием культуральная жидкость подогревается до температуры 95 – 100 °С и далее поступает в вакуум-выпарной аппарат 42, а конденсат из конденсатора 41 отводится в сборник 43. После выпаривания культуральная жидкость с содержанием сухих веществ около 70% представляет собой жидкий концентрат, который перекачивается в сборник 44. Концентрат культуральной жидкости может быть высушен в распылительной или сублимационной сушилке 45 и через циклон 46 и рукавный фильтр 47 направлен в бункер 48 высушенного препарата [14]. Шнековым транспортером 49 ферментный препарат транспортируется в установку непрерывного осаждения 52 этанолом, куда из мерника 53 через теплообменник для охлаждения спирта 54 подается спирт. Осажденный препарат поступает в аппарат для отсушки ферментного осадка 56, затем препарат направляется на барабанную вакуум-сушилку 58. После высушивания препарат направляется на заключительную стадию производства – фасование, которое производят в фасовочных машинах 65 и 66 порциями. 1.4 Выводы по аналитическому обзору литературы Таким образом из аналитического обзора литературы можно сделать следующие выводы: производство ферментных препаратов на основе целлюлаз является достаточно актуальным на данный момент; наиболее рентабельными микроорганизмами для производства ферментного препарата целлюлаз оказались микроскопические грибы рода Trichoderma; самым экономически выгодным видом культивирования оказалось глубинное культивирование микроорганизмов на жидкой питательной среде. 2 ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА 2.1 Характеристика сырья и материалов Для производства ферментного препарата на различных этапах производства применяются следующие компоненты и сырьё: — лабораторные культуры продуцента Trichoderma reesei (viride) Состав используемой среды для производства ферментного препарата: — свекловичный жом (1,56%), — солодовые ростки (1,25%), — сульфат аммония (0,22%) — ортофосфат калия (0,14%), — сульфат магния (0,014%), — хлорид кальция (0,014%), — пропинол (0,001%), — аммиачная вода 20% (0,6%), — вода, дистиллированная до 100% 2.2 Характеристика готовой продукции, показатели (нормы) Внешний вид- препарат получен путем глубинного культивирования микроскопического гриба Trichodermareesei (viride). Представляет собой гигроскопичный, мелкий, аморфный порошок от светло-желтого до темно-коричневого цвета, в состав которого входит ферментный комплекс, способный гидролизовать растительные полисахариды, такие как: целлюлазы, глюканазы, ксилазы, гемицеллюлазы и т.д.[8]. Влажность готового высокоочищенного препарата примерно равна 0,5%. Активность препарата – по целлюлозолитической активности целловиридин выпускают в трех формах 200ед/г, 1000ед/г и 2000ед/г. Рабочая зона действия – максимально активным фермент становится в кислой среде при pH= 4,3 – 5,0, реже при pH= 6,7. Оптимальной температурой для действия препарата является диапазон от 37 до 45ºС. Безвредность в тест – дозе – на комбикормовых заводах, а также кормоцехах хозяйств при использовании существующих технологий препарат вносят в корма, мультиэнзимные композиции и премиксы. При производстве комбикормов максимальная дозировка препарата составляет 300000 единиц целлюлозолитической активности на 1 тонну корма, а при производстве 1% премиксов на одну тонну премикса приходится 30000000 единиц целлюлозолитической активности. Агрегатное состояние в воздухе – аэрозоль. ПДК в воздухе рабочей зоны – 2 мг/м3. Класс опасности – 3. Гарантийный срок хранения и условия хранения препарата. Препарат хранят в упаковках завода изготовителя в чистых сухих помещениях, а также в закрытой таре в сухом, темном, хорошо вентилируемом помещении, исключающее попадание прямых солнечных лучей, при температуре от 25ºС до -25ºС. Срок годности препарата в сухом виде – 1 год, в жидком виде – 6 месяцев. запрещается хранение совместно с ядохимикатами, кислотно-щелочными веществами, минеральными удобрениями, химическими отбеливателями для моющих средств. Упаковка – упаковывают в мешки вместимостью: 1,5,10,15,20 и 25 кг [10]. 3 РАСЧЕТ СЫРЬЯ И МАТЕРИАЛОВ 3.1 Расчет материального баланса Для получения 86 кг/сут сухого ферментного препарата необходимо найти количество сырья для культивирования микроорганизмов с учетом потерь. Выход массы после фасовки составляет 86 кг/сут, потери составляют 10 %, следовательно, выход массы на этапе фасовки находим по формуле 1: Мна этапе = Мпред.этапа ×(100+П) (1) 100 где: М – выход массы на определенном этапе, кг/сут, П – потери на определенном этапе, %. Мфасовка = 86×(100+10) 100 = 94,6 кг/сут Для нахождения выхода массы на этапе высушивания воспользуемся формулой 2, зная, что влажность препарата после высушивания – 10 %, а перед высушиванием – 70 %. Мсушка = Мфасовка × Мсушка = 94,6 × 100−Впосле 100−Вдо 100−10 100−70 (2) = 283,8 кг/сут Находим выход массы на этапе десорбции, учитывая потери 10 %, по формуле 1: Мдесорбция = 283,8×(100+10) 100 = 312,18 л/сут Найдём выход массы на этапе высаливания, при условии, что потери составят 10 %, по формуле 1: Мвысаливание = 312,18×(100+10) 100 = 343,398л/сут Находим выход массы на этапе получения биомассы клеток, учитывая потери 10 %, по формуле 1: Мбиомасса клеток = 343,398×(100+10) 100 = 377,738л/сут Находим выход массы на этапе фильтрации, учитывая потери 10 %, по формуле 1: Мфильтрация = 377,78×(100+10) 100 = 415,512л/сут Найдём выход массы на этапе культивирования, при условии, что потери составят 10 %, по формуле 1: Мкультивирование = 415,12×(100+10) 100 = 457,063л/сут Найдём количество посевного материала, при условии, что он составляет 5 %, Мпосевного материала = 457,063 × 5% = 22,853л/сут Найдём количество питательной среды, по формуле 3 Мпитательной среды = Мкультиварования – Мпосевного материала (3) Мпитательной среды = 457,063– 22,853 =434,21 кг/сут В сводной таблице 1 указано количество компонентов питательной среды, необходимых для производства ферментного препарата. Таблица 1–сводная таблица количества компонентов питательной среды Наименование компо- 1 литр 502,39л нента л, кг л, кг свекловичный жом 0,156 78,37 солодовые ростки 0,125 62,8 (NH4)2SO4 0,022 11,052 K3PO4 0,014 7,033 MgSO4 0,0014 0,703 CaCl2 0,0014 0,703 пропинол 0,0001 0,050 NH4OH 0,060 30,14 вода, дистиллированная 0,6201 311,532 4.ТЕХНОЛОГИЧЕСКИЕ РАСЧЕТЫ ОСНОВНОГО И ВСПОМОГАТЕЛЬНОГО ОБОРУДОВАНИЯ Для того чтобы производство ферментного препарата целлюлаз было рентабельно, необходимо использовать высококлассное оборудование. Оборудование рассчитано и выбрано на основании технологической схемы, выполненного рецептурного расчета и графика организации технологических процессов (таблица2). [16] Таблица 2 – сводная таблица подбора основного оборудования Ферментер Р 1 л 750 500 750 810 2310 1 75 Центробежный сепаратор Сушилка LM 5.0 2 м3/сут неогр неогр 650 650 2000 1 80 Инокуляция, культивирование микроорганизмов, стерилизация Сепарирование биомассы 3 м3 100 100 5000 3100 1750 1 75 Замораживание, высушивание препарата Автоматическая tff установка 4 л 500 400 1900 984 2645 1 90 Для отделения биомассы клеток от культуральной жидкости Cтационарный реактор с функциями CIP, SIP 5 л 650 500 1555 1430 2295 1 77 Поддержание оптимальных условий для роста продуцента Лабораторные автоклавы D-line 6 л 160 150 1120 855 805 3 90 Стерилизация питательных сред Экстрактор Patent Ltd 7 л 650 585 2000 1150 2300 2 90 Для экстракции питательной среды Фильтр-пресс G50 8 м2 50 50 4270 1500 1400 1 100 Для очистки и разделения на фракции примечание назначение высота ширина длина фактическая техническая Коэффициент использования Габариты, мм Количество единиц оборудования Производительность единица измерения позиция Наименование оборудования м3 100 800 4500 2800 1500 2 80 10 м3/ч 50 50 1100 534 1015 2 100 Смешивание компонентов питательной среды и посевного материала Очистка воздуха примечание 9 назначение высота ширина длина фактическая техническая Коэффициент использования Габариты, мм Количество единиц оборудования Производительность единица измерения Смеситель GE XDUO-T Quad Вакуумный фильтр ВФ позиция Наименование оборудования 5 ТЕХНОХИМИЧЕСКИЙ КОНТРОЛЬ ПРОИЗВОДСТВА Независимо от способа культивирования с момента засева продуцентом стерильной питательной среды ведется контроль за ростом культуры и образованием ферментов. Для каждого вида продуцента и способа культивироваиня устанавливается своя периодичность отбора средних проб растущей культуры. Отобранные пробы подвергаются микроскопированию и визуальному просмотру. С целью выявления возможных заражений производится периодический высев проб на агаризорованные среды с введением факторов, подавляющих рост продуцента. Постоянно ведется определение накопления в культуре ферментативной активности. При глубинном культивировании ведут контроль за потреблением основных лимитирующих компонентов среды (углеводы, N, Р), измеряют рН культуры. Все показатели роста культуры, изменения состава среды и накопления ферментов и т. д. заносятся в лабораторный журнал. На всех стадиях выделения ферментов проводят анализы активности, определяют величины потерь и выход товарного продукта. Готовые препараты ферментов подвергают особенно тщательному исследованию, особенно те, которые применяются в медицине и в пищевых продуктах. Препараты медицинского назначения не должны содержать микроорганизмов. Препараты для хлебопекарной, мясной и рыбной промышленности контролируют на содержание спор грибов-продуцентов и на присутствие спороносных бактерий. Споры или клетки продуцента в готовом продукте должны отсутствовать, а предельная норма обсеменённости микрофлорой определяется в каждом конкретном случае. Например, в грибных препаратах из поверхностных культур она не должна превышать 1·105 клеток на 1 г препарата. При контроле готовых препаратов на обсеменённость микроорганизмами делают высевы проб от каждой партии на твердые среды (МПА и сусло-агар) в чашки Петри. Заражение выражается количеством микроорганизмов на 1 г препарата. Контроль на зараженность спороносными бактериями проводится путем высева нагретых до 80 °С проб на чашах Петри с агаризорованной средой. Культивирование для выявления бактериального заражения ведут при 37 °С в течение 24 ч, а для грибного – при 30 °С в течение 48 – 72 ч. В готовых препаратах определяют влажность и активность в стандартных единицах на 1 г препарата. Технические жидкие и сухие ферментные препараты анализируют на активность ферментов, содержание сухого вещества и в зависимости от назначения на наличие микробного загрязнения. При контроле высокоочищенных препаратов помимо определения загрязненности микробами и активности ферментов проводятся анализы на содержание белка, зольных элементов, углеводов и других специфических свойств ферментов. Кроме того, любой ферментный препарат перед промышленным производством подвергают длительной проверке в специальных медицинских учреждениях на токсичность, особенно если препарат предназначен для пищевой и медицинской промышленности. Токсичность препарата зависит от способности микроорганизма синтезировать в процессе жизнедеятельности токсины или канцерогенные вещества, а также от состава используемой для культивирования среды и способов выделения фермента. Исследования на токсичность проводят на лабораторных животных, которым вводят внутримышечно и перорально ферментные препараты в различном виде и дозировке и наблюдают реакцию организма. Только после тщательного биологического исследования при положительных результатах дается разрешение на промышленное производство препарата и на его применение в пищевой промышленности, медицине, сельском хозяйстве и других областях [5]. ВЫВОДЫ 1) проведён анализ литературных источников на тему «Технология производства ферментных препаратов целлюлаз», 2) представлена типовая линия и блок-схема производства препарата отвечающая современным требованиям производства, 3) описана каждая производственная операция с указанием параметров производства, произведены расчёты материального баланса, основного и вспомогательного оборудования, 4) приведены сведения о технохимическом контроле производства, включающем стандарты на биотехнологическое оборудование и правила техники безопасности для персонала во избежание чрезвычайных ситуаций на производстве. ЗАКЛЮЧЕНИЕ В результате выполнения курсовой работы на тему: «Технология производства ферментного препарата целлюлаз 86кг/сут.» была изучена литература, которая способствовала углублению знаний. В теоретической части курсовой работы отражена характеристика ферментного препарата, его свойства и востребованность на рынке, представлена технологическая схема производства продукта и технологические линии расположения оборудования, описание процесса производства биомассы и правила техники безопасности для рабочих. Техническая часть курсовой работы содержит расчёты материального баланса, расчёт и подбор оборудования для технологической линии. БИБЛИОГРАФИЧЕСКИЙ СПИСОК ЛИТЕРАТУРЫ 1. Алимова Ф.К. А. Промышленное применение грибов рода Trichoderma / Ф.К.Алимова. – Казань: Казанский государственный университет им.В.И.Ульянова-Ленина, 2006. 2. Бирюков, В.В. Основы промышленной биотехнологии / В.В. Бирюков. - М. КолосС, 2004. 3. Биотехнология: Учеб. пособие для вузов. В 8 кн./ Под ред. Н.С. Егорова, В.Д. Самуилова. Кн. 5: Производство белковых веществ/ В.А. Быков, М.Н. Манаков, В.И. Панфилов и др. – М.: Высш. шк., 1987. – 142 с. 4. Варфоломеев С.Д., Гуревич К.Г. Биокинетика: практический курс. - М.: ФАЙР-ПРЕСС, 1999. - 720 с. 5. Гармонов С.Ю. Контроль качества и безопасность ферментных препара- тов: учебное пособие / С.Ю. Гармонов, Н.С. Шитова, Л.М. Юсупова. — Электрон. текстовые данные. — Казань: Казанский национальный исследовательский технологический университет, 2008. 6. Грачева И.М., Кривова А.Ю. Технология ферментных препаратов. – 3-е изд., перераб. и доп. М.: Изд-во «Элевар» 2000. 7. Грачева И.М. Технология ферментных препаратов / И.М Грачева. – М.: Аг- ропромиздат, 2003. 8. Кислухина О.В. Ферменты в производстве пищи и кормов / О.В. Кислу- хина. – М.: КолосС, 2002. 9. Манаков, М.Н. Теоретические основы промышленной биотехнологии / М.Н. Манаков, Д.Г. Победимский. - М.: Высшая школа, 1989. - 310 с. 10. Околекова Т.М., Кулаков Н.В. Корма и ферменты. – Сергиев Посад, 2001. 11. Патент РФ №2213138,штамм микроскопического гриба trichoderma viride bocg 63/300 - продуцент целлюлаз и гемицеллюлаз /ОАО "Восток", Автономная некоммерческая организация Научно-технический центр "Лекбиотех",Заявл.05.11.2001, Опубл. 20.06.2003. 12. Патент РФ №2165974, культуральная среда для получения фермента цел- люлазы при его промышленном производстве методом глубинного культивирования гриба trichoderma viride 44-11-62/3 и способ получения фермента целлюлазы в этой среде / Васильев А.Е., Огорельцев Б.Д., Сафонов В.С., Агафонов Е.Л., Деветьярова Л.С., Заявл.14.05.1999, Опубл. 27.04.2001 13. Синицын А.П., Гусаков А.В., Черноглазов В.М. Биоконверсия лигноцел- люлозных материалов: Учебное пособие. М.: издательство МГУ, 2005.- 125с. 14. Технология производства ферментных препаратов [Электронный ресурс] http://www.spec-kniga.ru 15. Ферментеры, биореакторы и компоненты для фармацевтической инду- стрии, стерильные технологии, CIP, SIP, комплексные решения [Электронный ресурс] http://bio-rus.ru