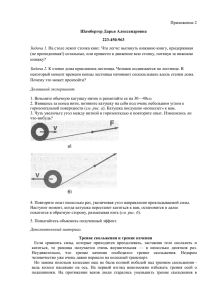

ПОДШИПНИКИ КАЧЕНИЯ

реклама

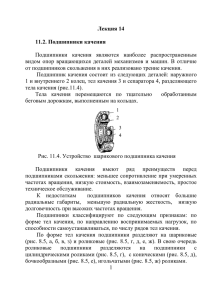

ПОДШИПНИКИ КАЧЕНИЯ типы, основные параметры, термины Основные типы подшипников качения Шариковые Роликовые Игольчатые Комбинированные ПОДРАЗДЕЛЯЮТСЯ: Однорядные Многорядные радиальные упорные радиально-упорные Способность к перекосам: От 0 до 10 угловых минут От 0 до 3,5 градусов Способны компенсировать перекос возникший при механической обработке или монтаже Точность подшипников 8, 7 – не кондиция, не ответственные узлы 0 – нормальный, ISO P0 (не указывается) 6 – повышенный, ISO P6 5 – прецизионный, ISO P5 4, 2 – сверхпрецизионный, ISO P4, P2 Сверхпрецизионные подшипники используются там, где необходима точность или высокая скорость вращения, например: шпиндели металлорежущих станков, авиакосмическия промышленность… Скорость подшипников: Скорость подшипников ограничивается допустимой рабочей температурой подшипника. Наиболее скоростными являются радиальные, радиально-упорные и самоустанавливающиеся шарикоподшипники. Скорость вращения можно увеличить относительно номинальной, путем специального смазывания непосредственно пятна контакта тел и дорожек качения, а также путем улучшения теплового отвода от корпуса подшипника и вала. Осевое смещение Необходимо для компенсации теплового удлинения вала Фиксирующая опора Свободная опора Если фиксированные подшипники используются в качестве свободной опоры, то посадка одного из колец должна быть с зазором. Свободная опора Фиксирующая опора Посадка на вал Подшипники с цилиндрическим отверстием проще в монтаже и демонтаже Разборные подшипники предпочтительны в тех случаях, когда требуется частый монтаж и демонтаж Подшипники с коническим отверстием могут устанавливаться на конических шейках валов, либо на цилиндрический вал при помощи закрепительной или стяжной втулки. При посадке подшипника с коническим отверстием необходима регулировка осевого зазора. Встроенные уплотнения Защитные шайбы (оцинкованная, нерж. сталь) не создают трения, устойчивы к температуре Уплотнения малого трения (армированный сталью NBR) не создают трения, работоспособны до +120 С Контактные уплотнения (армированный сталью NBR) создают трение, работоспособны до +120 С Материалы Кольца и тела качения производятся из легированной стали с содержанием 1% углерода и 1,5% хрома (ШХ15). В особенных случаях из нержавеющей стали и керамики. Сепараторы производят из стали, латуни, бронзы, алюминия, полиамида, текстолита Центрирование сепаратора По телам качения По внутреннему кольцу По наружному кольцу Ресурс подшипника складывается из: Ресурса дорожек качения Ресурса тел качения Ресурса сепаратора Ресурса смазки Ресурса уплотнений Грузоподъемность Динамическая «С» – выражает величину нагрузки на подшипник, которая обеспечивает номинальный ресурс 1 миллион оборотов согласно ISO 281:1990. Действительна для подшипников из хромистой стали с закалкой на минимальную твердость 58 HRC - Статическая «С0» - используется, когда подшипники вращаются очень медленно (n<10 об/мин) совершают медленные колебательные движения находятся в состоянии покоя продолжительное время Минимальная нагрузка Для обеспечения стабильной работы должна действовать минимальная нагрузка на подшипник - на роликоподшипники 0,02 С - на шарикоподшипники 0,01 С Особенно важно, когда - подшипник подвержен быстрым ускорениям - частота вращения составляет 50% или более от предельной - подшипник работает в очень густой смазке Трение Определяющий фактор теплообразования и следовательно рабочей температуры подшипника - Трение качения Трение скольжения Трение сепаратора Трение направляющих Трение уплотнений Трение в смазке Внутренний зазор в подшипнике Радиальный Осевой Внутренний зазор в подшипнике Влияние посадки с натягом на внутренний зазор Влияние температуры на внутренний зазор