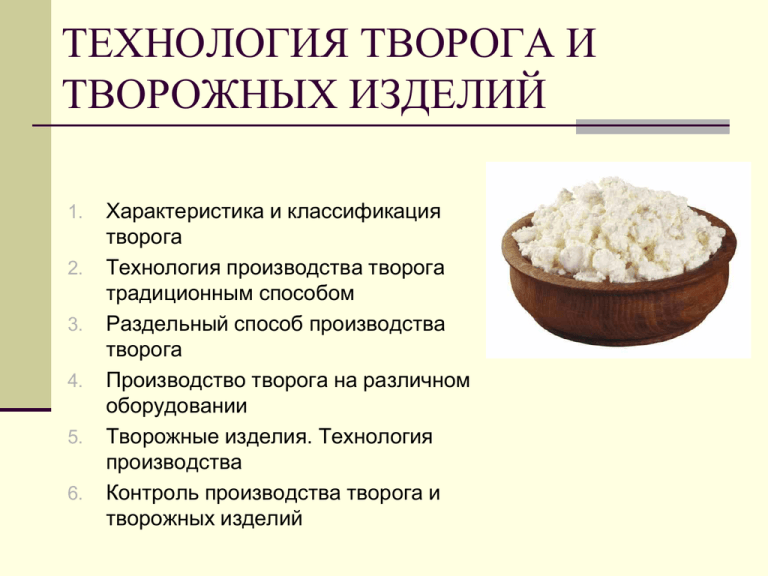

КЛАССИФИКАЦИЯ ТВОРОГА

реклама

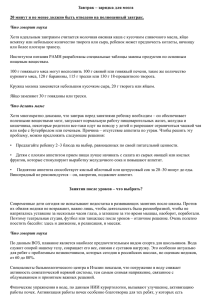

ТЕХНОЛОГИЯ ТВОРОГА И ТВОРОЖНЫХ ИЗДЕЛИЙ 1. 2. 3. 4. 5. 6. Характеристика и классификация творога Технология производства творога традиционным способом Раздельный способ производства творога Производство творога на различном оборудовании Творожные изделия. Технология производства Контроль производства творога и творожных изделий КЛАССИФИКАЦИЯ ТВОРОГА ТВОРОГ По методу свертывания По способу изготовления По содержанию жира Кислотный Традиционным способом Жирный Кислотносычужный Раздельным способом Классический Непрерывным способом Нежирный Обезжиренный Классификация способов производства творога Способы производства творога Традиционный Раздельный Непрерывный С использованием творожных ванн На существующем оборудовании На поточномеханизированных линиях На творогоизготовителях ВНИМИ На поточномеханизированных линиях В многосекционном творогоизготовителе С отвариванием сгустка Органолептическая характеристика творога Сорт Вкус и запах Цвет Консистенция Высший Чистые, нежные, кисломолочные, без посторонних привкусов и запахов Белый, слегка желтоватый с кремовым оттенком, равномерный по всей массе Нежная, допускается неоднородная Первый Те же, что и для высшего сорта; допускается слабо выраженный привкус кормов, тары и наличие слабой горечи Белый, со слегка желтоватым оттенком; для жирного творога допускается некоторая неравномерность цвета Те же, что и для высшего сорта; допускается консистенция рыхлая, мажущаяся, а для нежирного творога – с незначительным выделением сыворотки, рассыпчатая Технологическая схема производства творога традиционным способом 1) 2) 3) 4) 5) 6) 7) 8) 9) 10) 11) 12) Приемка и оценка качества сырья Нормализация Подогрев и очистка Пастеризация (78-80 С; 20 с) Охлаждение до температуры заквашивания (30-33 С) Заквашивание и сквашивание (6-8 ч; 55-60 Т) Разрезка сгустка (2 см) Отделение сыворотки и розлив сгустка в мешочки Обезвоживание и прессование сгустка Охлаждение творога Фасование и упаковывание творога Хранение Схема технологического процесса производства кислотно-сычужного творога традиционным способом 1 — ёмкость для молока; 2, 4, 7 — насосы; 3 — уравнительная ёмкость; 5 — пластинчатая пастеризационно-охладительная установка; 6 — сепаратор-молокоочиститель; 8 — аппарат для выработки творожного сгустка; 9 — пресс-ванна; 10 — охладитель для творога; 11 — тележка для творога; 12 — автомат для фасовки творога Пресс-ванна 1 – зажимная плитка-решетка; 2 – внутренняя ванна; 3 – наружная ванна; 4 – перекладина; 5 – винт; 6 – колеса большого диаметра; 6 – колеса малого диаметра Установка для прессования творожного сгустка и охлаждения творога 1 - рама; 2 - поддон; 3 - подшипник; 4 - кожух; 5 - торцовая стенка; 6 - трубчатый коллектор; 7 - крышка; 8 - вал для рассола; 9 - коробка привода Технологический процесс производства творога раздельным способом 1) 2) 3) 4) 5) 6) 7) 8) 9) 10) 11) Приемка и оценка качества сырья Нормализация Подогрев и очистка Сепарирование (40-45 С) Пастеризация обезжиренного молока (80-82 С; 20 с) и охлаждение до температуры заквашивания (30-32 С) Заквашивание и сквашивание обезжиренного молока (6-8 ч; 75-80 Т) Обработка и обезвоживание сгустка Охлаждение творога Смешивание творога и высокожирных сливок Фасование и упаковывание творога Хранение творога (8-10 С, 36 ч) 5) 6) 7) Пастеризация высокожирных сливок (87-90 С; 25 мин) Охлаждение высокожирных сливок Резервирование сливок Схема технологического процесса производства творога раздельным способом с применением оборудования периодического действия 1 - емкость для молока; 2,4 — насосы для молока; 3 — балансировочная емкость; 5 - пластинчатая пастеризационно-охладительная установка; 6 сепаратор-сливкоотделитель; 7 - промежуточная емкость для сливок; 8 насос для сливок; 9 — охладитель для сливок; 10 - емкость для высокожирных сливок; 11 — аппарат для выработки творожного сгустка; 12 — пресс-ванна; 13 — вальцовочная машина; 14 — тележка; 15 — охладитель творога; 16 месильная машина; 17 — автомат для фасовки Схема технологического процесса производства творога мягкого диетического 1 - емкость для молока; 2 - насосы для молока; 3 - уравнительный бачок; 4 пастеризационно-охладительные установки; 5 - сепаратор-сливкоотделитель; 6 емкость для обезжиренного молока; 7 - трубчатый подогреватель; 8 - ванны ВДП; 9 насосы; 10 - емкость для сквашивания; 11 - насос для сгустка; 12 - пластинчатый охладитель для сгустка; 13 - сетчатый фильтр; 14 - сепаратор для сгустка; 15 - насосы для творожной массы; 16 - трубчатый охладитель; 17 – смеситель; 18 - бункернакопитель; 19 - автомат для фасовки Схема разделения сгустка на творог и сыворотку в саморазгружающемся барабане сепаратора для творога Охладители для творога а – для непрерывного охлаждения творога: 1 - станина; 2 - цилиндр охладителя; 3 – вытеснительный барабан; 4 - канал для хладагента; 5 бункер; 6 - вал; 7 - нож; 8 электродвигатель; б - цилиндрический охладитель для творога: 1 – распределительный вал; 2 -воронка загрузочная; 3 - нож; 4 - полый барабан рассольного охладителя; 5 желоб шнека; 6 - привод; в - трубчатый охладитель творога: 1 - фланец; 2 цилиндр; 3 – теплообменные трубки; 4 – теплоизоляционный материал Производство творога на различном оборудовании Творогоизготовитель конструкции ВНИМИ 1 - ванны для сквашивания молока; 2 - прессующие ванны; 3 гидропривод; 4 -насосы для отбора сыворотки; 5 - щит управления; 6 - тележка; 7 - подъемник тележки; 8 - охладитель творога Производство творога на творогоизготовителях Приемка и оценка качества сырья Нормализация Подогрев и очистка Пастеризация (78-80 С; 20 с) Охлаждение до температуры заквашивания (30-33 С) Заквашивание и сквашивание (6-8 ч; 55-60 Т) Разрезка сгустка (2 см), покой 20-30 мин Прессование 1 – 2,5 ч(прессующая ванна опускается со скоростью 2-4 мм/ мин) 9) Охлаждение творога 10) Фасование и упаковывание творога 11) Хранение 1) 2) 3) 4) 5) 6) 7) 8) Технологическая схема производства творога с отвариванием сгустка Приемка и оценка качества сырья Нормализация Подогрев и очистка Пастеризация (85-87 С; 20 с) Охлаждение до температуры заквашивания (30-32 С зимой или 28-30 С - летом) 6) Заквашивание и сквашивание (6-8 ч; 75-80 Т) 7) Нагревание сгустка (до t сыворотки 40-55 С) 8) Отделение сыворотки 9) Подготовка охлаждающей среды 10) Охлаждение творога и отделение охлаждающей сыворотки 11) Фасование и упаковывание творога 12) Хранение (8-10 С, 36 ч) 1) 2) 3) 4) 5) Схема процесса производства творога с отвариванием сгустка на механизированной линии 1 – резервуар; 2 – насос; 3 – ванна для сквашивания; 4 – ванна для стекания сыворотки; 5 – монорельсовая дорога; 6 – сеткавставка; 7 – пластинчатый охладитель; 8 – ванна с охлаждающей средой; 9 – опрокидывающее устройство; 10 – бункер; 11 - насос Технологический процесс производства творога на поточно-механизированной линии Я9-ОПТ 1) 2) 3) 4) 5) 6) 7) 8) 9) 10) 11) 12) Приемка и оценка качества сырья Нормализация Подогрев и очистка Пастеризация (78-80 С; 20 с) Гомогенизация (2,5-12,5 МПа) Охлаждение до температуры заквашивания (30-32 С зимой или 28-30 С - летом) Заквашивание и сквашивание (8-10 ч; 75-105 Т) Тепловая обработка сгустка в потоке (48-55 С) Обезвоживание сгустка Охлаждение творога в потоке Фасование и упаковывание творога Хранение (8-10 С, 36 ч) Схема производства творога на поточномеханизированной линии Я9-ОПТ 1 – резервуар; 2 – насос; 3 – пастеризационно-охладительная установка; 4 – сепаратор-молокоочиститель; 5 – гомогенизатор; 6 – резервуар для кисломолочных продуктов; 7 – винтовой насос для сгустка; 8 – теплообменник; 9 – обезвоживатель барабанного типа; 10 – цилиндрический охладитель для творога; 11 – тележка; 12 – фасовочный автомат Схема производства творога непрерывным способом 1 – резервуар; 2 – насос; 3 – пластинчатый пастеризатор; 4 – сепаратормолокоочиститель; 5 – ванна для заквашивания; 6 – резервуар для кислой сыворотки; 7 – многосекционный творогоизготовитель; 8 – охладитель; 9 – насос; 10 – фасовочный автомат Предварительное сквашивание (5% закваски, 4-4,5 часов до кислотности 42-45°Т) Добавление кислой сыворотки (180°Т) до кислотности молока 62-65 °Т Схема технологического процесса производства творога в многосекционном творогоизготовителе Технология творожных изделий и полуфабрикатов Ассортимент творожных изделий Массы творожные (жирная, полужирная, нежирная, с наполнителями (сладкая или соленая) Сырки творожные Глазированные сырки (с ванилином, цукатами, орехами, какао и т.п.) Торты и кремы творожные Творожная паста Технология творожных изделий 1. Приемка и подготовка сырья Растирание творога Измельчение или расплавление сливочного масла Просеивание сахара, соли, порошка какао Подготовка изюма, цукатов Приготовление замеса 3. Охлаждение творожной массы 4. Фасование творожных изделий 5. Хранение (8 С, 24 ч; -18 С, 45 суток) 2. Ассортимент творожных полуфабрикатов Творожные полуфабрикаты – это белковые кисломолочные продукты, требующие перед употреблением дополнительной механической или тепловой обработки Тесто для сырников (сладкое и соленое) Сырники домашние (разной жирности) Вареники с творогом (нежирным, 8%, 15,5%) Блинчики с творогом (нежирным) Пороки вкуса и запаха творога, творожных изделий и полуфабрикатов Порок Причина возникновения Мера предотвращения Кормовой привкус Передается из исходного молока Строгий контроль качества сырья Нечистые, старые, затхлые вкус и запах Использование плохо вымытой тары; хранение в непроветриваемом помещении, развитие гнилостных бактерий Соблюдение санитарногигиенических требований; использование качественной закваски и соблюдение технологических режимов Излишне кислый вкус Нарушения технологического режима сквашивания; охлаждения Строгое соблюдение технологии Порок Причина возникновения Мера предотвращения Уксуснокислые вкус и запах Развитие уксусно-кислых бактерий при повышенных температурах хранения Соблюдение режимов хранения Прогорклый вкус Возникает при низких температурах переработки и развитии плесеней; наличии фермента липазы Соблюдение санитарногигиенических норм и режимов обработки молока Горький вкус В молоке - при поедании коровами растений с горьким вкусом; развитие гнилостных бактерий Контроль сырья; соблюдения условий выработки творога Дрожжевой привкус Соблюдение режимов и условий хранения продукта Развитие дрожжей при хранении плохо охлажденного продукта Пороки консистенции Порок Причина возникновения Мера предотвращения Грубая, сухая, крошливая консистенция Повышенная температура отваривания; излишнее дробление сгустка при производстве творога кислотным способом Соблюдение технологии Резинистая консистенция При внесении больших доз сычужного фермента; сквашивание молока при повышенных температурах То же Мажущаяся консистенция В результате переквашивания творога То же Порок Причина возникновения Мера предотвращения Вспучивание творога Упаковывание недостаточно охлажденного творога; неплотная набивка его в кадки; повышенная температура хранения Соблюдение режимов упаковки и хранения творога Выделение сыворотки При не достаточном прессованиии Соблюдение технологических инструкций Ослизнение и Неплотная упаковка плесневение творога; хранение его в творога сырых помещениях Соблюдение режимов упаковки и хранения творога Технология творога из несортового молока 1. Приемка и оценка молока 2. Нейтрализация молока (снижение кислотности до 183. 4. 5. 6. 7. 8. 9. 20 Т; 8,4%-ный р-р питьевой соды) Пастеризация молока (78-80 С; 20 с) Охлаждение до температуры заквашивания (30-33 С) Заквашивание и сквашивание молока (6-8 ч; 55-60 Т) Разрезка сгустка, выдерживание и отделение сыворотки Самопрессование и прессование сгустка Охлаждение творога Хранение творога (8-10 С, 36 ч) Производство кислотно-сычужного творога из восстановленного молока Восстановление сухого молока Нормализация Подогрев и очистка (45-55 С) Гомогенизация (45-55 С; 10-12,5 МПа) Пастеризация (78-80 С; 15-20 с) Охлаждение, заквашивание и сквашивание (60-65 Т) Разрезка сгустка Отваривание сгустка (40-45 С для жирного творога, 50-52 С для п/ж и н/ж; 10-15 мин) 9. Частичное удаление сыворотки 10. Розлив сгустка в мешочки, самопрессование, прессование, охлаждение 11. Хранение (8-10 С, 36 ч) 1. 2. 3. 4. 5. 6. 7. 8.