ВМС – 140-1ВПлОС-специализированный прокатный стан для

реклама

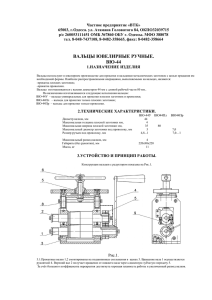

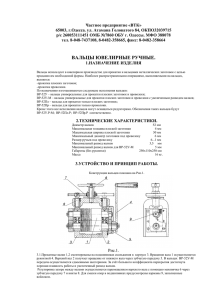

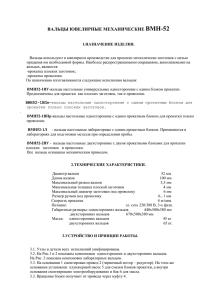

Технический паспорт. Вальцы механические – ВМC – 140-1ВПл, ВМC – 140-1ВПлОС Назначение изделия: Вальцы используют в ювелирном производстве для прокатки и вальцовки металлических заготовок с целью придания им необходимой формы. Наиболее распространенными операциями, выполняемыми на вальцах, являются: прокатка проволок; прокатка плоских заготовок. Вальцы изготавливаются с валами диаметром 140 мм с длиной рабочей части 140\200\300 мм. для производства плоского проката. Производятся в двух исполнениях: ВМС – 140-1ВПл-специализированный прокатный стан для производства плоского проката. ВМС – 140-1ВПлОС-специализированный прокатный стан для производства плоского проката. Технические характеристики: Технические характеристики Диаметр валков, мм Длина плоских валков,мм Макс. толщина плоской ВМС-140-1ВПл 140 140\200\300 14 Вальцы ВМС-140-1ВПл; ВМС-140-1ВПлОС. ВМС-1401ВПлОС 140 140 14 Страница 2 Технический паспорт. заготовки, мм Макс. ширина плоской заготовки, мм Максимальный развод валков, мм Скорость прокатки,м\мин Мощность привода,кВт Питание,В Принудительная смазка Выход под ролики Подматывающее устройство Охлаждение валков Червячный редуктор верх.вала(цена дел.0,001) Электрический подъём верхнего вала Цифровая индикация полож.вала Счётчик метража ленты Масса нетто не более, кг Масса брутто не более, кг Габар. размеры ,мм 110\160\250 110 15 15 4,4 4,4 5,5 380 есть нет 5,5 380 есть нет Опция Опция Опция есть есть есть Опция Опция Опция Опция Опция Опция 950 1000 1250х600х1450 950 1000 1250х600х1450 . Устройство и принцип работы. Общая компоновка вальцов показана на Рис. 1. На станине(1 ) смонтированы: электродвигатель (2) главного привода, редуктор (3), блок листовой прокатки (4), насосная станция(5), электрооборудование. Привод блока прокатки осуществляется от электродвигателя через ременную передачу (3 ремня Б-2000), редуктор (3), муфту (6). Сзади на станине установлен коллектор для подключения к системе охлаждения. На Вальцы ВМС-140-1ВПл; ВМС-140-1ВПлОС. Страница 3 Технический паспорт. свободных концах валов устанавливаются ролики для прокатки различных профилей. Возле роликов установлен регулируемый упор (7). Рис.1 На Рис. 2 показан блок листовой прокатки. Прокатные валы (1) и(2) смонтированы на вертикальных плитах (3) в подшипниках скольжения( 4). В корпусах подшипников выполнены кольцевые каналы для охлаждения водой. Каждый корпус подключён жёсткими нейлоновыми трубками к коллектору системы охлаждения. Плиты (3) соединены между собой основанием(5). Вращение нижнего вала осуществляется от привода. Верхний вал получает вращение от нижнего вала через зубчатую передачу(6), состоящую из 4-х шестерён. Вальцы ВМС-140-1ВПл; ВМС-140-1ВПлОС. Страница 4 Технический паспорт. РИС.2 Зазор между валами регулируется перемещением верхнего вала в направляющих вертикальных плит(3) с помощью винтов(7). Для синхронного поворота винты соединены зубчатой передачей(8). Верхний вал подвешен на плите(9) с помощью двух подвесок (10).Подвески служат для устранения радиального люфта при износе подшипников верхнего вала. Подвески должны быть поджаты гайками так, чтобы пружины удерживали вал на весу. Излишняя затяжка не желательна. При вращении винтов верхний вал опускается (либо поднимается), прижимаясь подшипниками к опорным плоскостям винтов параллельно нижнему валу. При продольной прокатке (т.е. при прокатке полос, лент непосредственно рабочими поверхностями валов) подкладки (11) следует снять и очень тщательно выставить параллельность валов. Вальцы ВМС-140-1ВПл; ВМС-140-1ВПлОС. Страница 5 Технический паспорт. Это выполняется следующим образом: Снять центральную шестерню зубчатой передачи( 8) и, вращая каждый винт отдельно, прижать верхний вал к нижнему без зазорно. Снятую шестерню установить на место. Окончательную регулировку следует произвести в процессе прокатки. Положительный результат будет достигнут при получении проката равной толщины по ширине. При неравномерной толщине заготовка смещается в сторону и имеет изогнутую форму по длине. При поперечной прокатке консольными роликами в обязательном порядке необходимо установить подкладки (11). Подкладки устанавливаются с целью: предохранения рабочих поверхностей валов от соприкосновения; регулирования толщины прокатки (толщина подкладок определяется при отработке технологии прокатки); компенсации износа прокатных роликов. Подкладки устанавливаются и снимаются специальным съёмником (входит в комплект поставки). При прокатке роликами верхний вал должен быть надёжно прижат к подкладкам. Редуктор(3) ( РГСЛ160-50-51 ) имеет передаточное число u=50. Валы редуктора смонтированы на подшипниках : -- быстроходный – 366412 и 60310; тихоходный – 7318 – 2 шт. Заливка масла и контроль уровня масла производится через верхнюю пробку. Слив масла производится через нижнюю пробку. Вальцы ВМС-140-1ВПл; ВМС-140-1ВПлОС. Страница 6 Технический паспорт. Устройство насоса (Рис.3) Насос установлен на столешнице слева от редуктора. Привод насоса осуществляется качающимся рычагом от вала редуктора. В корпусе (1) смонтированы: плунжер(2), два обратных клапана (3), предохранительный клапан (4).Масло засасывается из бака через трубопровод, соединённый с полостью (5), и через полость (6) нагнетается к маслораспределителям. Рис.3 Предохранительный клапан разгружает насос в случае засорения точек смазки. Изготовителем клапан настроен на давление 8 атм. Обращаем внимание, что увеличение давления Вальцы ВМС-140-1ВПл; ВМС-140-1ВПлОС. Страница 7 Технический паспорт. настройки предохранительного клапана выше 8 атм. недопустимо. Это может вызвать разрыв трубопровода. Бак для масла установлен на правой стенке станины. Особенности конструкции для ВМС-140-1ВПлОс Устройство и работа изделия: Общая компоновка вальцов (Рис.1) Рис.1. На станине(1) смонтированы: электродвигатель (2) главного привода; редуктор (4); Вальцы ВМС-140-1ВПл; ВМС-140-1ВПлОС. Страница 8 Технический паспорт. блок листовой прокатки (6) с редуктором перемещения верхнего вала блока прокатки. На блоке прокатки со стороны редуктора установлен насос (11) для смазки деталей блока, На торцах валов прокатки установлены узлы подвода воды (8) для охлаждения валов. Подключение подвода и слива воды осуществляется через коллектор (10), расположеный с левой стороны вальцов. Симметрично, с обеих сторон вальцов на станине установлены узлы намотки ленты (9). Бак для масла и электрооборудование установлены внутри станины. Привод блока прокатки осуществляется от электродвигателя через ременную передачу 3 ( 3 ремня Б-2000), редуктор 4, муфту 5. Блок листовой прокатки. (Рис.2) Прокатные валки (1) смонтированы на вертикальных плитах(2) в подшипниках скольжения (3). Плиты (2) соединены между собой основанием (4) и верхней плитой (5). Вращение нижнего вала осуществляется от привода . Верхний вал получает вращение от нижнего вала через зубчатую передачу(6), состоящую из 4-х шестерён. В верхней плите (5) запрессованы гайки(7), в которые ввинчиваются винты редуктора перемещения вала. Винты упираются в подшипники (3 )вала и воспринимают усилие прокатки, а подвески (8) удерживают вал, поддерживая постоянный контакт винтов с подшипниками верхнего вала. Редуктор перемещения верхнего вала показан на Рис. 3. Вальцы ВМС-140-1ВПл; ВМС-140-1ВПлОС. Страница 9 Технический паспорт. Рис.2 Вальцы ВМС-140-1ВПл; ВМС-140-1ВПлОС. Рис.3 Страница 10 Технический паспорт. Подвески (8) через отверстия (2 ) в плите редуктора закреплены гайками к редуктору. При вращении винтов редуктор перемещается вместе с верхним валом. Вращение винтов осуществляется рукоятками 3 и4 посредством червячных передач (5;6 )и шестерни (7).При зажатой рукоятке (8)ступицы рукояток соединены друг с другом муфтой (9) и становятся единой системой поворота винтов. Это рабочий режим: винты вращаются синхронно, осуществляя подъём или опускание блока валов. В режиме наладки рукоятку (8)следует отвинтить и после размыкания муфты (9) (ступица крайней рукоятки под действием пружины сместится вдоль оси вала (10). Каждая рукоятка может вращать свой винт. Рукоятка (3) через вал(10) вращает червяк(6), а рукоятка(4) соответственно вращает червяк (5). Наладочная установка производится, когда надо выставить параллельно валы относительно друг друга. Одновременно вращая рукоятки, винтами прижимают обе опоры верхнего блока до полного соприкосновения валов. Затем зажимается рукоятка (8). Это предварительная регулировка. Окончательная регулировка производится при пробной прокатке полосы. Это можно сделать так. Короткие отрезки полосы (примерно 40х2, длиной около 100 мм) прокатывают с небольшим обжатием. Для этого следует установить съёмную направляющую планку на плите прижимного устройства. Полосу плотно прижать к планке и протолкнуть на прокатку валками. При получении саблеобразной заготовки в соответствии с ранее изложенным описанием следует разомкнуть муфту(9) и вращением соответствующей рукоятки (3 или 4) по часовой стрелке поджать тот винт, со стороны которого на заготовке при прокатке Вальцы ВМС-140-1ВПл; ВМС-140-1ВПлОС. Страница 11 Технический паспорт. образовалась вогнутость. Вторая рукоятка при этом должна оставаться неподвижной. При многократном повторении этой процедуры можно добиться получения прямолинейной полосы, а это значит, что толщина полосы по ширине будет одинаковой. Это достаточно трудоёмкая операция, поэтому без особой необходимости её выполнять не нужно. Устройство механизма намотки ленты (РИС.4) На выходном валу 1 червячного мотор-редуктора установлен барабан (2)намотки ленты. Передача крутящего момента с выходного вала на барабан осуществляется через фрикцион (3). Сжатие дисков фрикциона производится пакетом тарельчатых пружин(4). Усилие сжатия пружин регулируется рукояткой(5). Рис. 4 На Рис. 5 показан Узел подвода воды для охлаждения валов. Узлы подвода воды (поз. 8) (Рис.1) крепятся к торцам валов со стороны пульта Вальцы ВМС-140-1ВПл; ВМС-140-1ВПлОС. Страница 12 Технический паспорт. управления. Втулки со штуцерами для подвода и отвода воды (1 )(Рис.5) удерживаются от вращения направляющей (12) (Рис.1). Рис.5 В случае работы без охлаждения валов направляющую следует снять, а подводящие трубки отсоединить от штуцеров. Это предохранит трущиеся поверхности узлов подвода воды от износа из-за сухого трения. Редуктор 3 ( РГСЛ-50-51 ) имеет передаточное число u=50. Валы редуктора смонтированы на подшипниках : -- быстроходный – 366412 и 60310; тихоходный – 7318 – 2 шт. Для заливки масла в корпусе редуктора предусмотрена крышка. Контроль уровня масла- по маслоуказателю. Слив масла производится через нижнюю пробку. Система смазки. Редуктор главного привода, смазка зацепления подшипников производится из общей масляной ванны. Рекомендуемые марки масел ТАД-15, ИТП-200ТУ38.101.292-78; ЦилиндровоеВальцы ВМС-140-1ВПл; ВМС-140-1ВПлОС. Страница 13 Технический паспорт. 52 ГОСТ6411-76, 2001»О» и др. АЗМОЛ И-Т-Д-100 ТУ У23.2-0015365-141- Объём масла в редукторе – 2 литра. Первую замену масла следует произвести через 300 часов работы станка. Затем масло заменяется через каждые полгода. Слив отработанного масла следует производить сразу же после остановки двигателя. Затем необходимо промыть внутреннюю полость редуктора керосином и заполнить новым маслом до уровня контрольной пробки. Смазка подшипников скольжения блока прокатки производится от насоса. Объём бака – 3 литра. Масло ТАД-17и ТУ У23.2-00152365-142-2001 и масло И-40А ГОСТ20799-75 смешать в пропорции 1:1. Обращаем внимание на необходимость соблюдения указанной пропорции. Замену масла следует производить через каждые полгода. Регулировка объёма подаваемого к каждой точке смазки масла производится иглами на маслораспределителя. Указание мер безопасности: Внимательно изучить инструкцию перед началом эксплуатации!! 1. Персонал, допущенный в установленном порядке к работе 2. на станке, а также к его наладке и ремонту, обязан: ознакомиться с настоящим руководством; ознакомиться с общими правилами эксплуатации и ремонта станков; получить инструктаж по технике безопасности. При транспортировке станка на открытой площадке без упаковочной тары его следует закрепить. Вальцы ВМС-140-1ВПл; ВМС-140-1ВПлОС. Страница 14 Технический паспорт. 3. Станок должен иметь надежное заземление. 4. Перед выполнением работ по ремонту и обслуживанию отключить электропитание! 5. Вращающиеся валки представляют опасность для оператора, поэтому необходимо соблюдать особую осторожность. 6. Работу с металлом производить в защитных рукавицах во избежание травм об острые края заготовок и получении ожогов о нагретый прокат. 7. Не располагать руки вблизи валков, особенно при прокатке толщин свыше 2 мм. 8. В случае заклинивания валков необходимо немедленно выключить главный двигатель и, вращая редуктор ключом вручную, вывести заготовку из-под валков. Для этого сзади редуктора на валу червяка предусмотрен хвостовик. Запрещается: Работа без специальной одежды с застегнутыми рукавами; Увеличение размера рукоятки на ручных станках; Увеличение мощности привода выше установленной на соответствующих моделях станков; Работа без заземления станка; Работа на неисправном станке; Применение самодельных предохранителей; Установка станка под наклоном; Вальцы ВМС-140-1ВПл; ВМС-140-1ВПлОС. Страница 15 Технический паспорт. Включение станка при неработающей системе смазки, в отсутствие масла; Не оставляйте станок без присмотра в процессе прокатки; Снимать защитные ограждения со станка. Если устройство функционирует неправильно, необходимо сообщить фирме изготовителю, чтобы выявить возможные причины сбоя. Подготовка и порядок работы: Вальцы поставляются к эксплуатации в готовом виде. Вальцы необходимо установить на виброопоры либо подготовленный фундамент с анкерными болтами. Выставить станок горизонтально по уровню. Визуально проверить исправность узлов, удалить с рабочих поверхностей грязь, пыль. В случае необходимости отрегулировать параллельность валков. Для этого необходимо снять центральную шестерню зубчатой передачи (поз.6 ) и, вращая винты (8), опустить верхний вал до плотного соприкосновения с нижним валом. Ввести шестерни в зацепление. Более точная установка параллельности валков осуществляется путем проката ленты на валках. При не параллельных валках лента выходит изогнутой, в виде сабли, с кривизной в сторону наибольшего зазора. Не параллельность убирается путем выведения маховика (поз. 6) из зацепления и поворотом шестерни(7) со стороны большего зазора на несколько зубьев. Постоянно прокатывая ленту и меняя зазор, добиваются параллельности валков, убирая кривизну прокатываемой ленты. Проверить наличие масла в парах трения. Подшипники скольжения смазывать маслами большой вязкости, например «Индустриальное И - 30». Для смазки зубчатой передачи (поз. 6) Вальцы ВМС-140-1ВПл; ВМС-140-1ВПлОС. Страница 16 Технический паспорт. применять солидол УС-1 или УС-2. Зубчатую передачу (поз. 8) смазывать не нужно. Периодичность смазки – ежедневно. Подачу масла в пары трения производить до визуального протекания масла. При засорении масляных клапанов систему смазки следует промыть керосином. Во избежание порчи поверхности валов заготовки на прокатку подают после отжига, травления и очищенные от флюсов и шлаков. Не допускается прокатка проволочных и других заготовок размером меньше 0,8 мм на плоских поверхностях валов, оказывающих большое удельное давление на поверхности, вызывающих дефект деформации валов. Заданный размер заготовки получают обычно за несколько проходов. Процесс прокатки листов и проволоки из сплавов драгоценных металлов мало чем отличается один от другого. Характерная особенность прокатки проволоки заключается в том, что заготовка испытывает наряду с вертикальным давлением ещё и боковое давление. После каждого очередного прохода заготовку поворачивают на 90 град. и чуть уменьшают зазор между валками. Степень обжатия регулируют визуально. Обжатие не должно быть сильным. В противном случае по ребрам заготовки появляется заусенец. Деформация металла в процессе прокатки вызывает наклёп заготовок, увеличивая их жёсткость. Для уменьшения наклёпа необходимо своевременно производить отжиг. Правила хранения: Вальцы следует хранить в сухом помещении, укрыв от пыли и влаги. Рабочие поверхности валов должны быть обильно смазаны консервантом Комплект поставки: 1. Вальцы ручные – ВМС –140 Вальцы ВМС-140-1ВПл; ВМС-140-1ВПлОС. Страница 17 Технический паспорт. 2. Паспорт Гарантийные обязательства: 1. Изготовитель гарантирует соответствие изделия требованиям технического паспорта при соблюдении потребителем правил транспортирования, монтажа, наладки и эксплуатации. 2. Гарантийный срок эксплуатации 12 месяцев со дня отгрузки изделия потребителю. 3. Предприятие изготовитель на протяжении срока гарантии обязуется бесплатно заменить детали и узлы станка, вышедшие из строя по вине изготовителя. 4. При выходе из строя деталей или узла изделия по вине изготовителя необходимо составить официальное письмо с указанием: даты и места покупки изделия; характера неполадок и условия их возникновения; перечня вышедших из строя деталей. 5. Отправить письмо изготовителю: по почте (65003, г. Одесса, ул. Атамана Головатого, 84); - на e-mail ([email protected]); или по факсу (т. 0482 35 86 64). 6. Вышедшие из строя детали поставляются заказчику для самостоятельной их замены персоналом, обслуживающим изделие. Вопрос о выезде представителя изготовителя на территорию заказчика решается по дополнительной договоренности с изготовителем. 7. Предприятие изготовитель обязуется выполнить гарантийный ремонт в течение 30 дней с момента поступления заявки. Вальцы ВМС-140-1ВПл; ВМС-140-1ВПлОС. Страница 18 Технический паспорт. Фирма изготовитель не несет ответственности за сохранность товара при перевозке. Внимание! В конструкцию вальцев могут быть внесены изменения, не ухудшающие технические характеристики. Свидетельство о приемке. Вальцы соответствует техническим требованиям конструкторской документации ПЛС76.00.00.СБ и признаны годными для эксплуатации. М.п. Дата продажи ____________________________________ 20___ г. Филиал _______________________________________________ Подпись ____________________________________________ Вальцы ВМС-140-1ВПл; ВМС-140-1ВПлОС. Страница 19 Технический паспорт. Вальцы ВМС-140-1ВПл; ВМС-140-1ВПлОС. Страница 20 Технический паспорт. Вальцы ВМС-140-1ВПл; ВМС-140-1ВПлОС. Страница 21