Практическое задание №1 - Томский политехнический

реклама

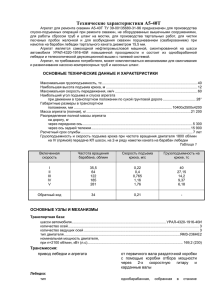

Министерство образования и науки российской федерации Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Кафедра бурения скважин Практическая работа №1 Выбор установки для подземного ремонта скважин Методические указания к выполнению практических расчетов по курсу «Реконструкция и восстановление скважин» для бакалавров техники и технологии по специальности 21.03.01 «Бурение нефтяных и газовых скважин» Объем 2 часа Томск 2015 ВВЕДЕНИЕ Большинство технологических операций проводимых на скважине влияют на её продуктивность. Любые наши действия (или бездействия в течение длительного времени) ведут к изменению дебита. В связи с этим возникает ряд вопросов требующих решений, которые зависят от многогранности решаемых задач. Комплекс работ по ремонту скважины, можно условно разделить на следующие категории: Ремонт как средство повышения производительности скважины, это работы по интенсификации добычи нефти – обработки ПЗП, гидроразрыв пласта, углубленная перфорация, зарезки боковых стволов. Несомненно, в ряд ремонтных работ по увеличению производительности скважины входят скважино-операции по повышению нефтеотдачи производительности пласта является (ПНП). ограничение Другим роста средством обнодненности увеличения продукции скважины, которое включает в себя различные методы – селективные и неселективные методы изоляции пластовых вод и др; Ремонт как средство восстановления работоспособности скважины, это работы связанные с восстановлением целостности и герметичности обсадных колонн, восстановление целостности цементного кольца, ограничение притока вод и межпластовых перетоков, устранение проблем с заканчиванием; Ремонт как средство восстановления работоспособности скважинного оборудования, это работы по смене насосов, перевод на другой способ добычи нефти, очистки ствола скважины от песчаных, гидратных пробок; Ловильные работы, это работы по извлечению из скважины аварийного оборудования, труб и других предметов. Все эти процессы, несмотря на их существенные различия по технологиям, производятся в рамках общих операций, которые проходят при выполнении всех этих видов работ, это: Подготовительные работы, включающие переезд ремонтной бригады, глушение скважины, расстановку и монтаж противовыбросового; Спускоподъемные операции; Работы, связанные с промывкой; Работы, связанные с установкой пакеров; Ремонтно-изоляционные работы; 2 оборудования, в том числе Исследовательские работы; Заключительные работы, включающие освоение после ремонта, демонтаж оборудования, очистка эксплуатацию. прискважинной Проведение территории, перечисленных сдача выше скважины операций в требуют специальных агрегатов, оборудования и инструмента. Практическая работа №1 Тема: «Выбор установки для подземного ремонта скважин» 1. Краткая характеристика работы Выбор необходимого наземного оборудования и инструмента для ремонта скважин производят исходя из категории и разновидности предстоящего подземного ремонта. Для ремонта скважин используют подъемные лебедки, монтируемые на самоходной транспортной базе – автомобиле или тракторе. Лебедка может монтироваться совместно с вышкой, талевой системой и другим оборудованием. В этом случае оборудование в целом называют подъемной установкой, а при более полной комплектации (насосом, ротором, вертлюгом и др.) – комплексом подъемного оборудования. Если на тракторе монтируют только лебедку, такой механизм называют подъемником. В самоходных установках и подъемниках для привода лебедки и других вспомогательных механизмов, как правило, используют двигатель самой транспортной базы. Передача вращения осуществляется от механизма отбора мощности, через трансмиссию и коробку скоростей на барабан лебедки, при вращении которого наматывается или разматывается канат. Выбор установки, комплекса оборудования и инструмента зависит от глубины ремонтируемой скважины, характера и степени сложности работ. Основным критерием для выбора вышки и оборудования является их грузоподъемность. 2. Цель работы Целью работы является ознакомление с конструкциями ремонтных агрегатов, изучение методики расчета и выбор агрегата, оборудования и талевой оснастки по результатам расчетов. 3 Задание 3. 1. (подъемную Произвести установку, расчет комплекс грузоподъемности подъемного и выбрать оборудования) подъемник для ремонта скважины. Исходные данные по вариантам изложены в таблице 1 и таблице 2 2. Определим максимальную, вертикальную нагрузку, действующую на вышку. 3. Произвести расчет талевой оснастки, выбрать схему и талевый канат. 4. Выбрать оснастку талевой системы, изобразить схему талевой системы. 5.Определить допустимую глубину спуска колонны НКТ с учетом выбранной оснастки. Таблица 1 -Варианты задания (исходные данные) № Задания 0 1 2 3 4 5 6 7 8 9 Пластовое давление, МПа 28,4 23,4 25,4 30,5 27,4 23,7 26,4 31,5 25,8 24,4 Интервал продуктивного пласта, м 2720-2750 2230-2250 2435-2450 2938-2950 2640-2650 2280-2300 2536-2550 3030-3060 2480-2500 2325-2350 Ожидаемый дебит, т/сут 120 30 35 190 110 80 140 155 170 60 Проектная глубина, м 2800 2300 2500 3000 2700 2350 2600 3100 2550 2400 Таблица 2 -Варианты задания (исходные данные) № задания 0 1 2 3 4 5 6 7 8 9 Диаметр эксплуатационной колонны, мм 146 114 114 168 140 127 146 168 168 127 Диаметр НКТ, мм 89 73 73 89 73 73 89 89 89 73 4 Плотность раствора в скважине, кг/м3 1080 1130 1050 1100 1070 1130 1060 1110 1155 1140 Часть 1 - Расчет грузоподъемности и выбор подъемника для ремонта скважины Выбор подъемной установки В процессе ремонтных работ на вышку (мачту) действуют вертикальные и горизонтальные нагрузки. Выбор вышки производят по вертикальным нагрузкам, для чего определяют максимальное значение, которое может испытывать вышка в процессе ремонта скважины. 1.1. Мобильное оборудование для ремонта скважин Агрегаты для ремонта скважин, которые применяются в нефтегазовом комплексе, довольно широко представлены на российском рынке. Более десятка отечественных предприятий выпускают данное мобильное оборудование с диапазоном грузоподъемности от 32 до 125 тонн. Техника грузоподъемностью 32 тонны выпускается на заводе «Стройнефтемаш» (Ростов-на-Дону) – подъемник УПТА-37/32 базируется на шасси «КрАЗ-260», на Зеленодольском заводе им. Горького (Татарстан) - УРГ-32 на шасси полноприводного КАМАЗа, на башкирском предприятии «Красный пролетарий» (Стерлитамак) – А2-32 на шасси «Урал-4320-1912-30» и А4-32 – на шасси «КрАЗ260Г». Хорошим спросом у покупателей пользуются агрегаты грузоподъемностью 40 тонн. На Тюменском заводе «Нефтепроммаш» выпускается модель АПРС-40У на шасси «Урал-4320-1912-30». На этом же шасси базируется установка А5-40М, изготовленная на заводе «Красный пролетарий». Агрегат АПРС-40М, который предлагает Нижегородский машиностроительный завод, базируется на шасси «КрАЗ-260». На шасси автомобилей «КрАЗ» и «Урал» устанавливается АПРС-40 производства Тюменского судостроительного завода. На Кунгурском машиностроительном заводе выпускаются три модификации 40-тонных агрегатов для ремонта скважин, которые базируются на шасси «КрАЗ-260» и «Урал-43201912-30». Две модели 60-тонных установок выпускает Ишимбайский завод «Нефтемаш» (Башкортостан). Модель УПА-60 предназначается для освоения и ремонта нефтяных и газовых скважин. Модель А-50МБ выполняет также бурение на глубину до 1200 м. Оба агрегата устанавливаются на шасси «КрАЗ-65101». На Кунгурском заводе выпускается ремонтная установка АР-60, которая также 5 способна выполнять бурение на глубину до 1500 м. Агрегат базируется на автомобилях «КрАЗ-65101/260». Машиностроительный завод (Санкт-Петербург) тоже производит несколько модификаций подъемных установок для освоения и ремонта скважин грузоподъемностью 60 тонн, которые базируются на шасси «КрАЗ-65101». Кунгурский завод предлагает ремонтные агрегаты грузоподъемностью 80 тонн, которые базируются на шасси «Урал-Ивеко-5531». Кроме ремонтных операций машина А-60/80И выполняет и буровые работы (глубина бурения до 2000 м). На Кунгурском предприятие разработан также ремонтно-буровой агрегат АРБ-100, имеющий грузоподъемность 100 тонн. При ремонте машина может использоваться на скважинах глубиной до 5000 м, при бурении глубина достигает 2500 м. Установка базируется на четырехосном тягаче БЗКТ. Волгоградский завод буровой техники выпускает модель Р-125 грузоподъемностью 125 тонн, которая выполняет ремонт скважин глубиной до 6400 м, а ее модификация БР-125 производит как ремонт, так и бурение (глубина скважины до 3000 м). Установка базируется на шасси шестиосного вездехода МЗКТ-79191. Агрегаты АР-32 и АР-32/40 созданы для проведения текущих ремонтов эксплуатационных скважин. Транспортная база – автошасси КрАЗ-260Г. Привод устройств – от ходового мотора ЯМЗ-238Л. Агрегаты различаются высочайшей проходимостью, разрешают стремительно делать установка на скважине. Кабина оператора расположена в конкретной близости от устья скважины и обеспечивает удобство и неплохой обзор рабочего места. Технические характеристики АР-32 и АР-32/40. Агрегат АР-60 предназначен для освоения, ремонта и бурения нефтяных и газовых скважин. Транспортная база подъемного блока – автошасси КрАЗ-65101. Привод устройств – от ходового мотора ЯМЗ-238М2. Агрегат в выполнении для бурения комплектуется полатями верхового рабочего для вертикальной расстановки труб и буровым основанием с канделябром, насосным блоком на прицепе, ротором с интегрированным клиньевым захватом, транспортабельной котельной установкой либо воздушным теплогенератором. 6 По отдельному заказу агрегат поставляется с двухбарабанной лебедкой, комплектом устьевого, скважинного оборудования и инструмента для свабирования скважин, также комплектуется гидроприводным ключом и вертлюгом. Агрегат А60/80 предназначен для освоения, ремонта и бурения нефтяных, газовых и нагнетательных скважин. Транспортная база – автошасси БАЗ-69507/06. Привод устройств – от ходового мотора ЯМЗ-238Н. Агрегат исключить обустроен из комплекта торцовыми дисковыми дополнительный муфтами, компрессор, позволяющими малогабаритными гидравлическими аутригерами с огромным ходом, действенной регулируемой тормозной системой, зубчатой коробкой привода лебедки, восьмискоростной коробкой. Агрегат АРБ-100 в зависимости от состава комплекса оборудования применяется для серьезного ремонта скважин, освоения способом свабирования, а также для бурения скважин различного предназначения: поисковых, гидрогеологических, водозаборных, нефтяных и газовых (эксплуатационных). Агрегат состоит из последующих главных модулей: – блок-подъемника на высокопроходимом шасси БАЗ-69091; – насосного модуля на прицепе; – циркуляционной системы, включающей блоки очистки, хранения и изготовления бурового раствора; – модуля мобильного бурового основания на полуприцепе; – энергетического модуля; – транспортабельной котельной установки. Агрегат А-50М предназначен для освоения, ремонта и выполнения комплекса работ по ликвидации аварий нефтяных, газовых и нагнетательных скважин. Все механизмы агрегата, не считая промывочного насоса, смонтированы на авто шасси "Татра" либо КрАЗ —65101 с подогревателем типа ПЖД-44-П. Буровой насос НБ-125 смонтирован на прицепе типа 710 либо СМ-38326. Привод устройств агрегата на автошасси КрАЗ-65101 – от ходового мотора ЯМЗ-238М2. Привод подвесного оборудования агрегата и насосного блока осуществляется от мотора кара через коробку скоростей, раздаточную коробку, коробку отбора мощности и раздаточный редуктор. От раздаточного редуктора вращение 7 передается буровому насосу и редуктору масляным насосом, питающим гидромотор привода ротора и гидроцилиндры подъема вышки. На вышке расположены подвески ключа и бурового рукава, соединенного с буровым насосом с помощью манифольда. По мере необходимости к талевому блоку может быть подвешен вертлюг с квадратной штангой. Перегрузка на крюке определяется с помощью индикатора веса, закрепленного на "мертвом" конце талевого каната. Цепные передачи на подъемный вал барабана лебедки врубаются шинно пневматическими муфтами. Трансмиссионный вал при помощи цепных передач, включаемых шинно-пневматической и зубчатой муф-тами, передает две скорости вращения промежуточному валу бурового ротора. Ввиду того, что раздаточный редуктор агрегата получает от коробки отбора мощности две скорости вращения, гидроротор и буровой насос также имеют две скорости вращения. Подъем и опускание вышки делается при работе кара на первой передаче и при одном включенном маслонасосе. Агрегат БР-125 предназначен для эксплуатационного и разведочного бурения, ремонта и выполнения комплекса работ по ликвидации аварий нефтяных и газовых скважин. Транспортная база – шестиосное ведомое шасси МЗКТ-79191 и полуприцеп 4МЗАП-99859. Привод устройств – от автономных дизель-электростанций. Агрегат представляет собой комплекс оборудования, устройств и приспособлений, скомпонованных в блоки и модули: – блок вышечно-лебедочный мобильный, смонтированный на многоприводном шестиосном шасси; – блок основания мобильный, смонтированный на серийном полуприцепе; – насосный блок, состоящий из 2-ух модулей; – циркуляционная система, состоящая из 2-ух блоков хранения, блока чистки, блока дегазатора; энергетического модуля. Все модули агрегата выполнены с завышенной заводской готовностью, представляют собой цельнометаллические домики со съемной крышей. Коммуникации (трубопроводные и кабельные) смонтированы в металлических контейнерах, которые во время работы агрегата выполняют функции трапов. Разъемы в местах соединений контейнеров между собой и с модулями (блоками) выполнены быстроразъемными соединениями. 8 1.2 Методика расчёта 1. Для начала необходимо определить максимальную, вертикальную нагрузку, действующую на мачту, которая складывается их нескольких составляющих, как показано в формуле (1) max кр хк нк тс , (1) где: Pкр - максимальная нагрузка, действующая на крюк, кН; Рхк, Рнк - натяжение соответственно ходового и неподвижного концов талевого каната, кН; Ртс - вес талевой системы, кН. 2. Следующим этапом определяем вес колонны насосно-компрессорных труб, спускаемых в скважину по формуле (2) Gкр qнкт L q м L / l , (2) где qнкт – вес 1 м гладкой насосно-компрессорной трубы, Н (приложения, табл. 1.3); L – длинна колонны, м; qм – вес муфтового соединения НКТ, Н; l – средняя длинна трубы, м. При выполнении расчетов веса колонны НКТ вес труб и муфт необходимо перевести в Н, т.к. в таблице 1.3 приложений он дан в килограммах. 3. Определить статическую нагрузку, действующую на крюк, с учетом облегчения веса труб в буровом растворе бр , Ркр К Gк 1 м (3) где К – коэффициент, учитывающий затяжки и прихват колонны (К = 1,25…1,30); Gк – вес колонны, кН; ρбр , ρм – плотность соответственно бурового раствора и материала труб, 3 кг/м . Исходя из максимальной нагрузки на крюке, для производства ремонтных работ в данной скважине в первом приближении выбираем подъемный агрегат оборудованный вышкой–мачтой грузоподъемностью соответствующей расчетной максимальной нагрузке (приводится техническая характеристика установки). В соответствии с выбранной установкой подбираем комплект оборудования талевой системы (приводятся технические характеристики выбранного оборудования). 4. Рассчитать вес талевой системы Ртс qкб qтб qкр , где qкб – вес кронблока КБЭР; qтб – вес талевого блока; qкр – вес крюка. 9 (4) 5. Число рабочих струн оснастки талевой системы определяем по формуле n Pкр / РIтт тс , (5) где РIтк – наибольшее тяговое усилие на набегающем конце талевого каната на I скорости (берётся характеристики выбранной установки); ηтс – к. п. д. талевой системы. К. п. д. талевой системы зависит от числа шкивов, кронблока и талевого блока. Число шкивов 1 2 3 4 5 6 7 8 9 10 К.п.д. талевой 0,95 0,94 0,92 0,90 0,88 0,87 0,85 0,84 0,82 0,81 системы Согласно расчету принимаем оснастку в соответствии с оснасткой выбранной установки. Количество струн принимаем равным в соответствии с талевой оснасткой выбранной установки (при оснастке 2х3 – n = 4; при оснастке 3х4 – n = 6 и т.д.). 6. Определить допустимую глубину спуска колонны НКТ с учетом выбранной оснастки РIтт n 1 , (6) q n 1 где β – коэффициент, учитывающий трение в подшипниках шкивов и каната о шкивы (равен 1,03–1,04, принимаем 1,03); PIтк – максимальное натяжения каната, Н (берется из характеристики выбранной установки); n – число струн талевой оснастки (число струн талевой оснастки без ходового и неподвижного концов, рис. 1.1); q´ – вес 1 м НКТ с учетом веса муфт, Н Lдоп q´ = Gкр / L, (7) где L длина колонны НКТ, м; Gкр – вес колонны насосно-компрессорных труб, спускаемых в скважину, рассчитанный по формуле (1.2). По результатам расчёта и выбранной оснастке необходимо сделать вывод, можно ли проводить работы в скважине с насосно-компрессорными трубами, которые заданы (по условию задания) на проектную глубину. 7. Определить натяжение ходового и неподвижного концов, а также натяжение рабочих струн талевого каната. При подъеме колонны труб наибольшее натяжение возникает в ходовом конце талевого каната, наименьшее – в неподвижном. Схема распределения усилий в струнах талевого каната приведена на рис. 1.1. 8. При подъеме колонны натяжение ходового конца талевого каната определяют по формуле 10 n 1 Рхк Ркр Роб , n 1 (1.8) где Роб – вес поднимаемого оборудования (например, якоря и отсекателя Роб = 8,0 кН). 9. Определить натяжение неподвижного конца талевого каната по формуле 1 Рнк Ркр Роб кН (1.9) ( n 1) 10. Подставляя полученные цифровые значения в формулу (1.1), получим: max кр хк нк тс , Принимаем Рmax (округляя до целого числа) и делаем заключение (соответствует или нет выбранная предварительно установка заданным условиям). 2.1. Пример решения Задание 1. Выбрать оборудование, вышку и оснастку талевой системы для производства работ в скважине, осваиваемой методом вызова фонтанного притока при следующих данных: проектная глубина скважины – 2850 м; диаметр эксплуатационной колонны, в которых будут производиться работы – 146 мм; интервал продуктивного горизонта – 2607–2630 м; диаметр НКТ 73 мм; толщина стенки – 5,5 мм; длина спускаемой колонны НКТ – 2600 м; плотность бурового раствора – 1260 кг/м3. Решение 1. Определим максимальную, вертикальную нагрузку, действующую на вышку, по формуле 1.1 max кр хк нк тс , где Pкр – максимальная нагрузка, действующая на крюк, кН; Рхк, Рнк – натяжение соответственно ходового и неподвижного концов талевого каната, кН; Ртс – вес талевой системы, кН. 2. Определим вес колонны насосно-компрессорных труб, спускаемых в скважину по формуле 1.2 Gкр qнкт L q м L / l , где qнкт – вес 1 м гладкой насосно-компрессорной трубы, Н (приложения, табл. 3); L – длинна колонны, м; qм – вес муфтового соединения НКТ, Н; l – средняя длина трубы, м. 11 При выполнении расчетов вес труб и муфт необходимо перевести в Н, т.к. в таблице 3 приложений он дан в килограммах. Вес одного метра НКТ 73 при толщине стенки равной 5,5 мм равен 9,2 кг, тогда qнкт в Ньютонах будет равен qнкт = 9,2 х 9,81 = 90,252 Н, qм – вес муфтового соединения НКТ 2,5 кг, будет равен в Ньютонах qм = 2,5 х 9,81 = 24,525 Н, тогда Gнкт 90,252 2600 24,525 2600 / 8 242625,825Н 242,63кН 3. Определим статическую нагрузку, действующую на крюк, с учетом облегчения веса труб в буровом растворе бр , Ркр К Gк 1 м где К – коэффициент, учитывающий затяжки и прихват колонны (К = 1,25–30); Gк – вес колонны, кН; ρбр , ρм – плотность соответственно бурового раствора и материала труб, кг/м3. Тогда, приняв К = 1,3 определим статическую нагрузку, действующую на крюк 1260 Ркр 1,3 242,63 1 264,8кН 7850 Исходя из максимальной нагрузки на крюке, которая составляет 264,8 кН, для производства ремонтных работ в данной скважине в первом приближении выбираем подъемный агрегат типа А-50М, смонтированный на автомобиле КрА3– 257 и оборудованной вышкой–мачтой грузоподъемностью 65 т. Техническая характеристика подъемника приведена в табл. 4 приложений, а оборудование для талевой системы – в табл. 5, 6, 7, 8. 4. Вес талевой системы будет равен Ртс qкб qтб qкр , где qкб – вес кронблока КБЭР-50 (равен 7,64 кН); qтб – вес талевого блока БГЭ-50 (равен 5,17 кН); qкр – вес крюка КрЭ-50 (равен 2,69 кН) Ртс qкб qтб qкр , = 7,64 + 5,17 + 2,69 = 15,5 кН. 5. Число рабочих струн оснастки талевой системы определим по формуле n Pкр / РIтт тс , где РIтк – наибольшее тяговое усилие на набегающем конце талевого каната на I скорости, для подъемника А–50М РIтк = 100 кН (см. табл. 4); ηтс – к. п. д. талевой системы, равный 0,85. 12 К. п. д. талевой системы зависит от числа шкивов, кронблока и талевого блока. Число шкивов 1 К.п.д. талевой 0,95 системы 2 0,94 3 0,92 4 0,90 5 0,88 6 0,87 7 0,85 8 0,84 9 0,82 10 0,81 n = 242,63/100·0,85=2,854 Согласно расчету и выбранному агрегату принимаем оснастку 3×4 с креплением неподвижного конца талевого каната диаметром 25 мм к серьге в основании вышки (число рабочих струн – n = 6). 6. Определим допустимую глубину спуска колонны НКТ с учетом выбранной оснастки Lдоп РIтт n 1 , q n 1 где β – коэффициент, учитывающий трение в подшипниках шкивов и каната о шкивы (равен 1,03 – 1,04, принимаем 1,03); PImax – наибольшее тяговое усилие на набегающем конце талевого каната на I скорости; n – количество рабочих струн талевой оснастки; q´ – вес 1 м НКТ с учетом веса муфт, Н q´ = Gкр / L, где L длина колонны НКТ, м; Gкр – вес колонны насосно-компрессорных труб, спускаемых в скважину, рассчитанный по формуле (2) 7. Вес колонны насосно-компрессорных труб, спускаемых в скважину q´ = Gкр / L = 242,63 / 2600 = 0,093319 кН = 93,319 Н 100000 1,036 1 19400 Lдоп 5805,21м. 6 93,32 1,03 1,03 1 3,34272 Таким образом, при выбранной нами оснастке 3×4 можно проводить работы в скважине с насосно-компрессорными трубами диаметром 73 мм до глубины 5805, 21 м, что более чем в двое превышает проектную глубину скважины, составляющую 2850 метров. 8. Определим натяжение ходового и неподвижного концов, а также натяжение рабочих струн талевого каната. Схема распределения усилий в струнах талевого каната приведена на рис. 1. При подъеме колонны натяжение ходового конца талевого каната определяем по формуле Рхк Ркр Роб n 1 , n 1 где Роб – вес поднимаемого оборудования (якоря и отсекателя Роб = 8,0 кН). 1,036 1,03 1 Рхк 242,63 8 46,27кН 1,036 1 13 9. Определим натяжение неподвижного конца талевого каната по формуле Рнк Ркр Роб Рнк Ркр Роб 1 кН ( n 1) 1 1,03 1 242,63 8 37,628кН n ( 1) 1,03 1,036 1 Подставляя полученные цифровые значения в формулу (1.1), получим: max кр хк нк тс 242,63 46,27 37,63 15,5 342,03кН . Принимаем Рmax = 343 кН. Рис. 1.1. Схема распределения усилий в струнах талевого каната Агрегат А–50М (рис. 1.2) предназначен для освоения и ремонта нефтяных, газовых и нагнетательных скважин с проведением спускоподъемных операций с насосно-компрессорными и бурильными трубами, промывки песчаных пробок, глушения скважин, циркуляции промывочного раствора при бурении, фрезеровании и разбуривания цементных стаканов для проведения ловильных и других работ по ликвидации аварий в скважинах. Все механизмы агрегата, кроме промывочного насоса, смонтированы на шасси КрАЗ-250 с подогревателем ПЖД-44-П. Промывочный насос 9МГр смонтирован на двухосном прицепе. В качестве привода насосного оборудования используется ходовой двигатель в агрегате А-50У шасси КрАЗ-257, а в А-50М шасси КрАЗ-250. 14 Рис. 1.2. Агрегат А-50М: 1 – компрессор; 2 – трасмиссия; 3 – гидродомкрат подъема; 4 – талевая система; 5 – двухбарабанная лебедка; 6 – вышка; 7 – система управления; 8 – ротор На основании проведенного расчета, предварительно выбранный, агрегат А50М с вышкой-мачтой телескопической конструкции, номинальная грузоподъемная сила которой равна 650 кН (приложения, табл. 4) имеет более чем двукратный запас. Следовательно, необходимо выбрать для производства работ другой агрегат, например АзИНмаш–37А, АПРС-32 или АПРС-40, грузоподъёмность которых составляет соответственно 32 и 40 тонн. Часть II 1. Оснастка талевой системы (на макете вышки-мачты) Талевые системы подъемных установок преобразуют вращательное движение барабана лебедки в поступательное перемещение крюка. При этом за счет кратности полиспаста уменьшается натяжение в талевом канате от нагрузки на крюке. Талевая система состоит из кронблока, неподвижно устанавливаемого на верху вышки, подвижного (талевого) блока с крюком (конструктивно эти два механизма могут быть объединены в один – крюкоблок), талевого каната, штропов и элеватора. На рассматриваемых подъемных установках (агрегатах) принята талевая система с оснасткой 2×3 и 3×4 с четырьмя и шестью рабочими ветвями. Оснащать талевые системы рекомендуется по крестовой схеме, при которой усилия распределяются более равномерно по длине осей шкивов кронблока и талевого блока при движении последнего под нагрузкой. Кронблок предназначен для подвешивания на канатах подвижной части талевой системы и восприятия нагрузок на крюке, возникающих при спускоподъемных операциях. 15 Щеки талевого блока в верхней части соединены траверсой, к которой может крепиться неподвижный конец талевого каната. К нижней части щек подвешена серьга для соединения с крюком. В центре щек неподвижно закреплена ось, на которой монтируются канатные шкивы на роликоподшипниках. Крюк подвешен в корпусе (стакане) на пружине, для легкого проворачивания имеется опорный подшипник. Ход пружины на подвеске крюка и ее усилие обеспечивают при подъеме колонны труб автоматический выход отвинченной трубы из муфтовой части резьбового соединения труб. 2. Канаты для оснастки талевой системы В талевых системах применяются стальные канаты круглого сечения, по конструкции шестипрядные двойной свивки из стальной углеродистой проволоки высокого качества (тигельная сталь) диаметром от 0,7 до 2,2 мм. Каждая прядь состоит из 31 проволоки. Канаты свивают из шести прядей; при свивке их навивают на пеньковую сердцевину. Это придает канату круглую форму, увеличивает его гибкость и улучшает смазку каната, т.к. пеньковая сердцевина пропитывается маслом. Стальные талевые канаты изготавливают как правой, так и левой свивки. По направлению свивки прядей в канате и проволок в прядях различают канаты крестовой и односторонней свивки. Канаты односторонней свивки вследствие совпадения направлений свивок более гибки по сравнению с канатами крестовой свивки. Однако канаты односторонней свивки при натяжении раскручиваются, в результате чего нарушается их строение. В талевых системах эти канаты не применяются. Для талевых систем, чтобы обеспечить работоспособность по износу рекомендуется выбирать канаты в которых: 1) число проволок во внешнем и внутреннем слоях одинаковое, а толщины проволок, образующих слои прядей, различные, пряди свиты с линейным касанием, а свивка каната крестовая; 2) число проволок во внешнем и внутреннем слоях прядей различное, а диаметр их одинаковый, касание проволок в прядях линейное, а свивка крестовая. Канаты стальные различают: по конструкции: ТК, ЛК – точечное и линейное касание проволок между слоями; ТЛК – точечно-линейное касание проволок между слоями; РО – пряди состоят из проволок разного и одинакового диаметров в слоях. Канаты диаметром от 11 до 20 мм могут иметь еще название тартальных. 3. Правила отбраковки талевых канатов Талевый канат должен быть заменен новым, если при осмотре его обнаружится один из следующих дефектов: а) одна прядь каната оборвана; б) на шаге свивки каната число оборванных проволок составляет более 10 % всего числа проволок в канате; в) одна из прядей вдавлена из-за разрыва сердечника каната; г) канат вытянут или сплюснут и его наименьший диаметр составляет 0,75 % первоначального. 4. Выбор каната для талевой системы 16 Исходя из класса подъемной установки, подобранной для ремонта скважины, определяется диаметр каната из таблиц технических характеристик подъемных установок. Учитывая условия ремонта определяется конструкция каната и тип. Из таблиц, характеризующих канаты, выбираются технические данные, и расшифровывается аббревиатура шифра (приложение, табл. 8). При необходимости производится проверочный расчет на прочность. По техническим характеристикам определяются контрольные параметры кронблока и талевого блока. При несоответствии производится замена путем подбора новых узлов. Диаметр шкивов талевой системы и барабанов лебедки должен быть в 38…42 раза больше диаметра каната. Дно канавки шкивов должно ограничиваться дугой в 150 с радиусом на 0,5 мм более диаметра каната. Глубина канавки должна быть равна трехкратному диаметру каната. 2.5. Выбор типа оснастки талевой системы Под оснасткой талевой системы понимается навеска каната на шкивы кронблока и талевого блока в определенной последовательности, исключающей перекрещивание каната и трение его струн друг от друга. Существует два типа оснасток: параллельная, когда ось талевого блока параллельна оси кронблока, и крестовая, когда оси кронблока и талевого блока перпендикулярны. При подземном ремонте наиболее распространена крестовая оснастка (рис. 1.3). Она имеет то преимущество, что исключает закручивание талевого блока и трение струн каната друг о друга. 6. Запасовка каната Бухту каната устанавливают на металлическую ось приспособления, расположенного справа от передней грани вышки-мачты. Соединяют конец талевого каната с концом пенькового вспомогательного каната, длиной около 50 м. Затем раскрепляют узел крепления неподвижного конца каната и пропускают через него пеньковый канат. После этого пеньковый канат последовательно пропускают через шкивы 4 кронблока и III талевого блока, 1 кронблока и I талевого блока, затем 3 – II – 2 – ПК, как показано на рис. 1.3. По мере запасовки пенькового каната по указанной схеме за ним движется закрепленный талевый канат последовательно по указанным шкивам блоков. Когда конец талевого каната со шкива 2 достигнет пола рабочей площадки отсоединяют пеньковый канат, а конец ведущей струны талевого каната укрепляют в зажимном приспособлении реборды барабана лебедки и наматывают на барабан восемь витков. Одновременно неподвижный конец талевого каната зажимается в узле крепления, при этом талевый блок должен висеть над гидроротором, слегка касаясь стола ротора крюком. После закрепления каната в узле крепления тарируют датчик и индикатор веса инструмента. 17 Последовательность оснастки НК-4-III-1-1-3-II-2-ПК Рис. 1.3. Схема крестовой оснастки 3×4: а – заводской барабан; б – защитная труба; в – механизм крепления неподвижной струны каната; г – барабан лебедки; 1-4 – шкивы кронблока; I-III – шкивы талевого блока 18 Приложения Приложение 1 Технические характеристики оборудования применяемого при ремонте нефтяных и газовых скважин Таблица 1 Краткая техническая характеристика эксплуатационных вышек и мачт Сооружение Вышка ВЭТ Вышка ВЭТ Мачта МЭСН Мачта МЭСН 75 × 24 50 × 24 25 ×22 15 × 15 Размер основания, м нижнего верхнего 8×8 2×2 Грузоподъёмность, т Высота, м 75 24 50 22 6×6 2×2 8,7 25 22 4 — 1,9 15 15 4 — 1,6 19 Масса, т 14,3 Таблица 2 Краткая техническая характеристика самоходных подъемников (лебедок) Шифр Азинмаш43П ЛПТ-8 Транспортная база Мощность двигателя, кВт Предельная глубина ремонта, м Размер бочки барабана лебедки, мм трактор 79,4 3500 Т130.1Г 99,5 2500 Число скоростей прямых обратных Масса, т 420 × 800 4 4 17,5 420 × 750 4 2 18,6 Таблица 3 Размеры труб гладких высокогерметичных и муфт к ним – НКТ (мм) Условный диаметр трубы 60 Наружный диаметр D 60,3 73 73,0 89 88,9 102 114 101,6 114,3 Трубы Толщина Внутренний стенки S диаметр d 5,0 50,3 5,5 62,0 7,0 59,0 6,5 75,9 8,0 72,9 6,5 88,6 7,0 100,3 Масса 1 м, кг 6,8 9,2 11,4 13,2 16,0 15,2 18,5 Наружный диаметр Dм 73,0 Муфты Длина Lм 135 Масса, кг 1,8 88,9 135 2,5 108,0 155 4,1 120,6 132,1 155 205 5,1 7,4 Таблица 4 Краткая техническая характеристика передвижных агрегатов и установок для ПРС Установки Технические данные УПТ1-50 АзИНмаш–37А А–50М Трактор Автомобиль Автомобиль Транспортная база Т130МГ КрАЗ–255Б КрАЗ–257 Мощность привода, кВт 117,6 176,5 176,5 Предельная глубина ПРС, м 3500 3000 3500 Грузоподъемность, т 50 32 65 Максимальное натяжение 90 85 100 каната, кН Талевая система 3×4 2×3 3×4 Высота вышки, м 18 18 22 Лебедка Однобарабанная Двухбараб. Вместимость барабана, м канат Ø 25 мм — — 300 Ø 15 мм 2000 2000 — Ø 13 мм 2300 2300 2340 Число скоростей прямых 4 3 4 обратных 2 1 4 2ПР–2ГП АПР–2ГП АПР–2ГП Автоматический ключ АШК-Т Ротор — — Р – 360 Насос — — 9МГР Масса, т 25 20,4 22,1 21 КОРО1-80 Автомобиль МАЗ–537 425 4000 80 140 4×5 30 Однобараб. 500 2500 3500 4 4 АПР, АШК Р - 360 15ГР 109,45 Таблица 5 Параметры Грузоподъемность, т Число шкивов Диаметр шкивов, мм Диаметр каната, мм Масса, кг Техническая характеристика кронблоков КБЭ-20 КБЭ-32 КБЭУ-50 20 32 50 3 3 4 450 560 670 18,5 22,5 25,0 162 390 529 КБЭ-80 80 4 800 28,0 700 Таблица 6 Параметры Грузоподъемность, т Число шкивов Диаметр шкивов, мм Диаметр каната, мм Масса, кг Техническая характеристика талевых блоков БТЭ-20 БТЭ-32 БТЭ-50 20 32 50 2 2 3 450 560 670 18,5 22,5 25,0 181 188 450 БТЭ-80 80 3 800 28,0 950 Таблица 7 Параметры Грузоподъемность, т Диаметр зева рога, мм Просвет серьги, мм Усилие пружины при рабочей нагрузке, кН Длина хода пружины, мм Масса, кг Техническая характеристика крюков КрЭ-20 КрЭ-32 20 32 70 100 255 255 КрЭ-50 50 100 183 КрЭ-80 80 170 380 2,0 3,0 3,0 15,0 90 89,5 100 172,4 100 270 135 400 Таблица 8 22 Диаметр каната, мм 22 25 28 32 35 38 41,3 44,5 Характеристика талевых стальных канатов ЛК-РО 6×1+6+(6×6)+12=186 (ГОСТ 16853-79) Разрывное усилие каната в целом в кН при временном сопротивлении Площадь Удельная Диаметр проволок 2 проволоки, МПа сечения, мм масса, кг/м внешнего слоя, мм 1766 1960 204 1,9 320 355 1 300,6 2,66 460 510 1,6 370,3 3,38 520 578 1,8 464,99 4,25 711 789 2 564,23 5,05 863 958 2,2 671,6 5,98 1027 1140 2,4 712 6,6 1120 1240 2,6 803 8,2 1200 1350 2,8 23 Приложение 2 1. Спецтехника для нефтегазового комплекса ОАО «ПО ЕлАЗ» современное, динамично развивающееся, машиностроительное предприятие. Завод имеет свои конструкторскую и технологическую службы, оснащенные современными компьютерным и программным обеспечением. Разработка и изготовление продукции осуществляется в соответствии с действующими в России нормативными документами, с учетом международных норм и правил. В настоящее время ОАО «ПО ЕлАЗ» специализируется на выпуске тяжелой автоспецтехники для нефтегазовых отраслей промышленности. В данный перечень входят: 1. Установка подъемная для ремонта и бурения скважин УПРБ-125 на базе БАЗ; 2. Установка подъемная передвижная УПР-100 на шасси БАЗ, полуприцепа; 3. Агрегат подъемный для ремонта скважин АПР-80 на шасси МЗКТ, Gloros, БАЗ, КрАЗ; 4. Агрегат подъемный для ремонта скважин АПР-60/80 на шасси КрАЗ, МЗКТ; 5. Агрегат подъемный для ремонта скважин АПРС-50 на шасси КрАЗ, КамАЗ, полуприцепа; 6. Агрегат подъемный для ремонта скважин АПРС-40М на шасси КрАЗ, КамАЗ, Урал; 7. Установка разведочного бурения УРБ-30 на шасси Урал; 8. Агрегат цементировочный АЦ-32 на шасси автомобиля КамАЗ, Урал, КрАЗ; 9. Подъемник каротажный самоходный ПКС-5 на шасси автомобиля КамАЗ; 10. Агрегат для транспортировки кабельных барабанов и насосов «ЭЦН» АТЭЕ; 11. Агрегат для ремонта и обслуживания станков-качалок АРОК-Е. 1.1. Установка подъемная для ремонта и бурения скважин УПРБ-125 на базе БАЗ Установка подъёмная для ремонта и бурения скважин УПРБ-125 предназначена для: – бурения ротором и забойными двигателями скважин глубиной 2700 м (при массе колонны 24 кг/м); – капитальных ремонтов, освоения и восстановления нефтяных и газовых скважин, глубиной до 5400 м. (НКТ I4 кг/м). 24 Рис. 1. Установка подъемная для ремонта и бурения скважин УПРБ-125 на базе БАЗ Технические характеристики Монтажная база БАЗ-69099 (двигатель ЯМЗ-843 1.10), мощность З45кВт (470 л.с) Грузоподъёмность на талевом блоке, номинальная кН (тс) 1226 (125) Коробка отбора мощности Лебёдка основная От колесного тягача однобарабанная, с двухленточным тормозом и пневматической фрикционной муфтой включения барабана, с канавками Лебуса – номинальное тяговое усилие на втором ряду намотки, кН (тс) 191 (19,5) – число тормозных шкивов 2 Тормоз – управление тормозом ленточно-колодочный ножное пневматическое и ручное механическое с поста бурильщика Гидротормоз включение дисковой пневматической муфтой Скорость перемещения крюка, м/с: – наибольшая 1,5 – наименьшая 0,15 Высота до оси кронблока, м до 37 25 Наибольшая высота подъема крюка, м до 32 Лебедка вспомогательная гидравлическая, управление с поста бурильщика – грузоподъемность, кН(тс) 48 (5) Кронблок пятироличный Талевая система/оснастка Восьмиструнная – 4×5 Диаметр талевого каната, мм 28 Мачта телескопическая, двухсекционная, фирменной конструкции, с балконом верхового рабочего, наклонная с открытой передней гранью с сигнализацией звуковой и визуальной посадки верхней секции, в клинья Подъем и выдвижение вышки гидродомкратами и гидроприводной лебедкой – управление подъемом и выдвижением вышки дистанционное, от специального пульта с земли Габаритные размеры, мм – длина 26500 – ширина 3200 – высота 4600 Полная масса агрегата, кг, не более 26 1.2. Установка подъемная передвижная УПР-100 на шасси БАЗ, полуприцепа Установка подъемная передвижная УПР-100 предназначена для бурения ротором и забойными двигателями скважин глубиной 2500 м (при массе колонны 24 кг/м), капитальных ремонтов, освоения и восстановления нефтяных и газовых скважин, глубиной до 5000 м. (НКТ 14кг/м) и обеспечивает: – переезд от скважины к скважине; – монтаж и демонтаж на скважине; – спускоподъемные операции с насосно-компрессорными и бурильными трубами, устанавливаемыми вертикально свечами и насосными штангами; – ловильные и другие виды работ, ликвидация скважин; – разбуривание песчаных пробок, цементных стаканов; – фрезерование металлических предметов; – освоение скважин после бурения и т. д.; – зарезки вторых стволов и бурения скважин. Климатическое исполнение «У», категория размещения 1 по ГОСТ 15150 при температуре окружающего воздуха от минус 40ºС до плюс 40ºС. Установка предназначена для внутренних поставок и на экспорт, для применения в умеренном и холодном макроклиматических районах по ГОСТ 16350. Установка соответствует Правилам безопасности в нефтяной и газовой промышленности ПБ 08-624-03 для агрегатов грузоподъёмностью свыше 40 тс. Рис. 2. Установка подъемная передвижная УПР-100 на шасси БАЗ, полуприцепа Технические характеристики Монтажная база БАЗ 69096 Полуприцеп ТСП 94163-0000030 Грузоподъемность на крюке, кН (тс), номинальная 981(100) Талевая система, оснастка восьмиструнная, 4×5 Мачта Подъем и выдвижение мачты телескопическая, двухсекционная, с балконом верхового рабочего гидравлическими домкратами и гидроприводной лебедкой Высота до оси кронблока, м 32 27 Наибольшая высота подъема крюка, м Лебедка 27 однобарабанная, с двухленточным тормозом и пневматической фрикционной муфтой включения барабана, с канавками Лебуса - номинальное тяговое усилие на втором ряду намотки, кН (тс) 148 (14,8) - диаметр талевого каната по ГОСТ 16853, мм 25 - число тормозных шкивов 2 - тормоз ленточно-колодочный - управление тормозом ножное пневматическое и ручное механическое с поста бурильщика - скорость перемещения крюка, м/с: наибольшая/наименьшая 1,5/0,15 Лебедка вспомогательная гидравлическая, управление с поста бурильщика Кронблок пятироличный Подъем и выдвижение вышки - управление подъемом и выдвижением вышки гидродомкратами и гидроприводной лебедкой дистанционное, от специального пульта с земли Электрооборудование Питание рабочих систем агрегата 24 В от генератора автомобиля через аккумуляторную батарею, или от внешнего источника электроэнергии 220 В через трансформатор и выпрямитель Габаритные размеры, мм, не более - длина 19500 - ширина 3000 - высота 4500 Полная масса установки, кг, не более 50000 40000 1.3. Агрегат подъемный для ремонта скважин АПР–80 Агрегат подъемный для ремонта скважин АПР–80 предназначен для ремонта и освоения нефтяных и газовых скважин, и способен проводить следующие работы: – спуско-подъемные операции с насосно-компрессорными и бурильными трубами и насосными штангами; – ловильные и другие виды работ, ликвидация скважин; – разбуривание песчаных пробок, цементных стаканов; – фрезерование металлических предметов; освоение скважин после бурения и т.д. Климатическое исполнение У, категория размещения 1 по ГОСТ 15150-69. При температуре окружающего воздуха от минус 40°C до плюс 40°С. 28 Основные конструктивные особенности и эксплуатационные преимущества по сравнению с отечественными аналогами: высокая мобильность при монтаже-демонтаже, связанная с наличием передних и задних аутригеров для выставки агрегата задняя опора мачты выполнена отдельной конструкцией, исключающей передачу нагрузки в процессе работы на шасси агрегата; в тормозной системе применен энергоаккумулятор, позволяющий исключить опускание талевого блока при длительных остановках; агрегат оснащается балконом верхового рабочего с регулировкой в 3-х положениях для работы двухтрубными свечами. Рис. 3. Агрегат подъемный для ремонта скважин АПР–80 Удостоен знака «100 лучших товаров Республики Татарстан» и «100 лучших товаров России». ТУ 3666-030-04807484-2008. Технические характеристики Монтажная база КрАЗ 63053, 63221 Грузоподъёмность на талевом блоке, номинальная кН БАЗ-690902 800 Коробка передач трёхскоростная 29 GLOROSA4501C Лебёдка основная однобарабанная – диаметр талевого каната по ГОСТ 16853, мм 25 – число тормозных шкивов 2 – тормоз колодочный – скорость перемещения крюка, м/с наибольшая/наименьшая 1,44/0,15 Лебедка вспомогательная гидравлическая – номинальное тяговое усилие, кН (тс) Мачта 30(3,0) телескопическая, двухсекционная с открытой передней гранью – высота до оси кронблока, м 23 – крепление мачты в рабочем положении 23, 29, 32 система расчалок для крепления к внешним якорям Талевая система/оснастка шестиструнная/3×4 – талевый блок одноосный трёхшкивный Приустьевая нижняя рабочая площадка – габаритные размеры, мм 3000×4000 3000×5000** 3000×4000** – регулируемая высота,м Габаритные размеры, мм – длина 0,5-1,5 1-2 0,5–2,0 13400 16400 16400 – ширина 2500 2550 2550 – высота 4450 4450 4390 Полная масса установки, кгс, не более 28000 30735 34140 * – по требованию заказчика агрегат исполняется на шасси а/м КамАЗ 6560, КрАЗ 7140 ** – по требованию заказчика комплектуется силовой площадкой высотой до 5,5 м. Дополнительное оборудование по заказу. Возможна комплектация силовым вертлюгом PS85 (производство «Logan Oil Tools» Inc. USA, авторизованный дистрибьютор в России ООО "Нефтепромсервис"). 30 Общие требования к оформлению отчета. Отчет выполняется на листе формата А; шрифт размером 12, отступ 1.5 В структуре отчета должны быть следующие пункты. 1. Титульный лист, на котором указывается название работы, преподаватель, название практической работы и студенты или группа студентов выполнившие работу. 2. Исходные данные для выполнения расчетов, а так же теоретическую расчетную часть, показывающую каким образом выполняется расчет. 3. Представленные расчетные данные своего варианта. 4. Рекомендации по выбору подъемного агрегата для выполнения ремонтных работ. Допускается использовать как отечественные так и зарубежные аналоги подъемных агрегатов при обосновании применения установки. 31