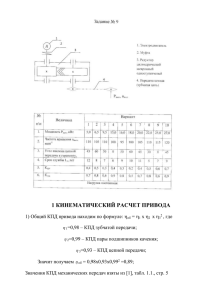

12АТП-1

реклама

Группа 12 АТП-1

Дата 05.02.2016

Дисциплина МДК.06.01 Основы машиностроительного производства

Задание: Изучить материалы изложенные в практической работе № 37

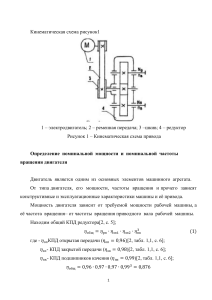

Методика расчета конической прямозубой передачи.

Исходными данными для расчета конической прямозубой передачи являются

требуемое передаточное отношение, передаваемые моменты на валах шестерни

и колеса, частота вращения шестерни и колеса.

Все эти величины должны быть определены после выбора двигателя и

кинематического расчета механизма.

Расчет конической прямозубой передачи с межосевым углом

Σ=90○производится в следующей последовательности.

1. Выбор материала зубчатых колес.

При выборе материалов шестерни и колеса можно руководствоваться данными,

приведенными в таблице 1 Приложения. Рекомендуется выбирать материалы и

термообработку таким образом, чтобы твердость поверхности зубьев шестерни

была на 20÷30 НВвыше, чем колеса.

2. Определение допускаемых напряжений.

С учетом фактических условий нагружения:

;,

где [σ]HO, [σ]FO- допускаемые соответственно контактные и изгибные

напряжения при базовом числе циклов напряжений (таблица 1) ;

m = 6 - для колес из незакаленных сталей и других мягких материалов ;

m = 9 - для колес из закаленных сталей;

NHO , NFO- базовые числа циклов нагружений;

NHE, NFE- фактические числа циклов нагружений за заданный срок службы.

При расчете на контактную прочность зубьев принимается

NHO =30HB24[1] .

При расчете на изгиб зубьев для зубчатых колес, выполненных из сталей NFO =

4×106 , для зубчатых колес из других материалов NFO=3×106.

При расчете NHE =NFEисходят из того, что за каждый оборот колеса каждый

зуб испытывает один цикл нагружений

NHE = NFE = 60×n ×T,

где n– частота вращения зубчатого колеса, об/мин;

Т– время работы передачи за срок службы механизма, в часах.

Если NHE<NHOилиNFE<NFO, то принимают соответственно

NHE =NHO и NFE=NFO .

Если NHE>25×107,NFE>25 ×107, то принимаютNHE=NFE =25×107.

В обоих случаях следует пересчитать срок службы передачи, исходя из

принятых значений NHE и NFE.

3. Определение чисел зубьев шестерни, колеса и передаточнго числа.

Число зубьев шестерни по условию отсутствия подрезания для прямозубых

колес должно быть Z1 ≥ 17 cos(90o- arctg ί 12),

где ί 12 - требуемое передаточное отношение передачи ( отношение угловых

скоростей шестерни и колеса).

Рекомендуется выбирать Z1 = 18 ÷ 30.

Число зубьев колеса Z2=Z1 × ί 12 .

Передаточное число u = Z2 /Z1 , определяется по найденным значениям

Z1иZ2, округленных до целых чисел, и не должно отличаться от требуемого

передаточного отношения более, чем на3%.

4. . Определение внешнего делительного диаметра колеса

Из условия контактной прочности рабочих поверхностей зубьев:

,

где M2- вращающий момент на колесе ,H/мм;

u - передаточное число зубчатой передачи;

[σ]HE - наименьшее допускаемое контактное напряжение с учетом

фактических условий нагружений;

ψвRе = в/Re ≤0,3 - коэффициент ширины зубчатого венца, при выполнении

проектного расчета рекомендуется принимать ψвRе= 0,285 ;

KH - коэффициент нагрузки, учитывающий дополнительные вредные нагрузки,

сопутствующие работе передачи. При проектном расчете предварительно

принимают KH = 1,2 для колес с твердостью поверхностей зубьев HB≤350 и KH

=1,35 при твердости HB>350.

E1, E2- модули упругости первого рода соответственно материала шестерни и

колеса.

Полученное значение dе2 округляют до ближайшего стандартного значения по

ГОСТ 12289-76 (таблица 2).

1.5. Расчёт геометрических параметров зубчатой передачи

Геометрические параметры конического зацепления

Внешний окружной модуль me = dе2 ⁄Z2.

Угол делительного конуса колеса δ2 = arctg u.

Угол делительного конуса шестерни δ1 = 90○ - δ2 .

Внешний делительный диаметр шестерни dе1 = m e1×Z1 .

Внешнее конусное расстояние Re = 0,5 de2 ⁄ sin δ2 .

Ширина зубчатого венца b = ΨвRе × Re.

Среднее конусное расстояние R = Re – 0,5 b.

Средний окружной модуль m = me R ⁄ Re .

Средний делительный диаметр шестерни d1 = m ×Z1 .

Средний делительный диаметр колеса d2 = m × Z2 .

Внешняя высота зуба he = 2,2 ×me .

Внешняя высота головки зуба hae = me .

Внешняя высота ножки зуба hfe = 1,2 ×me.

Угол ножки зуба θf = arc tg ( hfe ⁄ Re).

Угол головки зуба θd = θf.

Внешний диаметр вершин зубьев шестерни dae1 = de1+ 2hae ×cos δ1.

Внешний диаметр вершин зубьев колеса dae2 = dae2 + 2hae×cos δ2.

1.6. Проверочный расчёт контактных напряжений на рабочих поверхностях

зубьев

Кнβ - коэффициент концентрации нагрузки, учитывающий распределение

нагрузки по ширине венца, определяется по таблице 3.

Кнν - коэффициент, учитывающий влияние динамической нагрузки, влияющей

в зацеплении, определяется в зависимости от степени точности зубчатых колес,

твердости рабочей поверхности зубьев о окружной скорости по

таблицам 4 и 5.

Если полученное в результате расчета фактическое контактное напряжение σн

не превышает допускаемое напряжение [σ]HE более чем на 5%, т.е.

ξ= σн-[σ] НЕ/[σ] HE× 100% ≤ 5%,

то прочность зубчатой передачи по контактным напряжениям можно считать

удовлетворительной. Если же расхождение ξ >5%, то необходимо увеличить

внешние делительные диаметры зубчатых колес de2 и de1 или подобрать для

изготовления зубчатых колес материал, обеспечивающий более высокое

значение [σ]HE. В зависимости от принятого решения производятся вновь

необходимые расчеты в соответствии с данной методикой.

1.7. Определение сил в коническом зацеплении.

Окружные усилия на шестерне и колесе Ft1=Ft2=2M1/d1=2M2/d2.

Радиальная сила на шестерне, равная осевой силе на колесе

Fr1=2M1×tgλ×cos b1/ d1,

где угол зацепления λ=200.

Осевая сила на шестерне, равная радиальной силе на колесе

Fa1=2M1×tgλ× sin b1/d1= Fr2.

1.8. Проверочный расчет зубьев на выносливость по напряжениям изгиба

σF = (Ft×KFв×KFν×YF )/(0,85×b×m) ≤ [σ]FE,

где КFβ- коэффициент концентрации нагрузки, учитывающийнеравномерность

распределения нагрузки по длинезубьев, определяется по таблице 6.

KFν – коэффициент динамичности, учитывающий динамическое действие

нагрузки, определяется по таблице 7.

YF – коэффициент прочности зубьев по местным напряжениям, определяется по

таблице П8 в зависимости от эквивалентного числа зубьев на колесе

(шестерни)Z ν= Z / cos b.

Расчет следует вести для зубьев того из колес, для которого отношение

[σ]FЕ/YFменьше.

Если полученное в результате фактическое напряжение изгиба σF не превышает

допускаемое [σ]FЕ или превышает, но не более чем на 5%, т.е.

ξ = {(σF -[σ]FЕ)/ [σ]FЕ´} 100% ≤ 5%,

прочность зубьев по напряжениям изгиба можно считать удовлетворительной.

Если же ξ>5%, то необходимо увеличить внешние делительные диаметры

зубчатых колес de2 и de1 или подобрать для изготовления зубчатых колес

материал, обеспечивающий более высокое значение [σ]HЕ. В зависимости от

принятого решения производятся вновь необходимые расчеты в соответствии с

данной методикой.

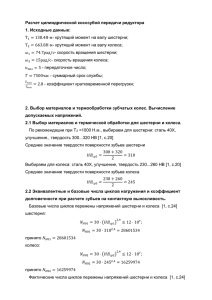

2. пример расчета.

Рассмотрим пример расчета конической прямозубой передачи с межосевым

углом 90о. Такие конические зубчатые передачи получили наибольшее

распространение.

Для наглядности в настоящем разделе один и тот же расчёт выполнен дважды: с

микрокалькулятором «вручную» и на компьютере.

Оба расчета используют одни и те же исходные данные: вращающие моменты

на валу шестерни М1и валу колесаМ2, частота вращения шестерниn1,

передаточное число передачи и срок службы передачи. Кроме того, в исходных

данных должен указывается способ расположения колес относительно опор на

валах.

Исходные данные.

Необходимо рассчитать реверсивную прямозубую коническую зубчатую

передачу. Вращающий момент на валу колеса М2 = 61400 Н/мм. Частота

вращений шестерниn1 = 1500 об/мин. Требуемое передаточное отношение

передачиi12=2,12. Срок службыТ = 103часов. Шестерня расположена

относительно опор консольно, а колеса несимметрично.

2.1. Расчет на калькуляторе.

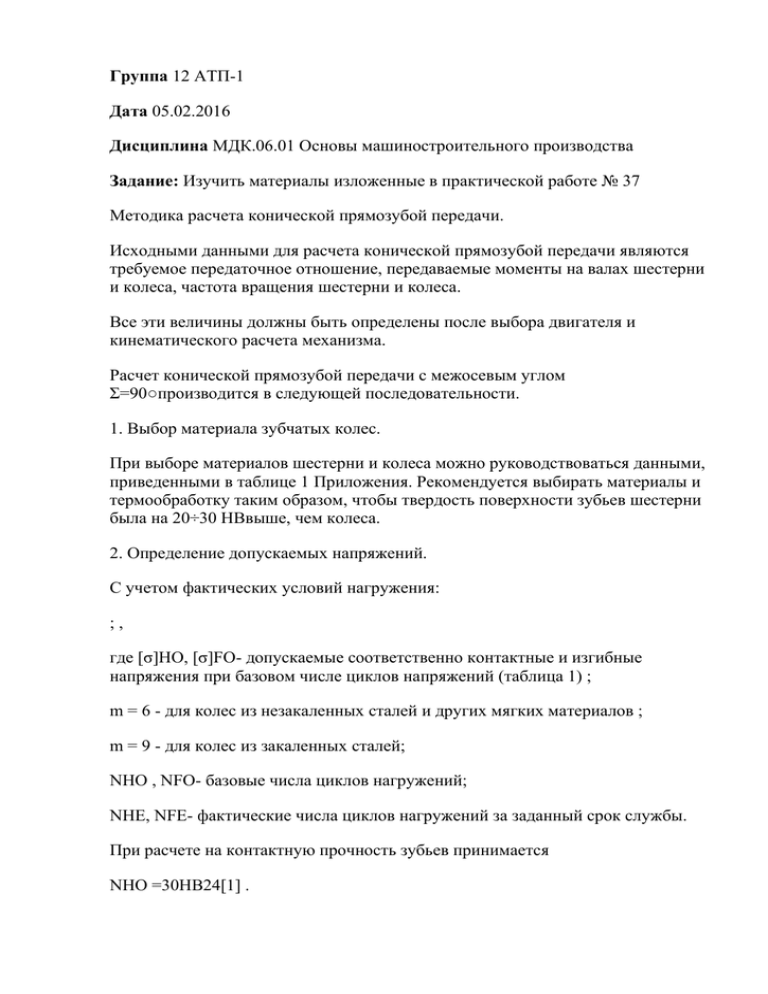

2.1.1. Выбор материала зубчатых колес.

Так как заданием не предусматривается специальных требований к габаритам и

массе передачи, выбираем в качестве материала для изготовления зубчатых

колес сталь со средними механическими характеристиками и относительно

небольшой стоимостью – сталь 45 ГОСТ 1050-74. для шестерни – сталь 45,

термообработка – улучшениеНВ 220; для колеса – сталь 45, термообработка –

нормализацияНВ 190. Учитывая реверсивность передачи (зубья работают

обеими сторонами), по таблице 1 определяем допускаемые контактные и

изгибные напряжения, соответствующие базовому числу циклов напряжений.

[σ]но1=600Н/мм2, [σ]но2=500Н/мм2, [σ] FO 1=180Н/мм2, [σ] FO 2=140Н/мм2 .

2.1.2. Расчёт допускаемых напряжений с учетом фактических условий

нагружения.

Фактическое число циклов нагружений зубьев шестерни и колеса:

NHE1=NFЕ1=60×n1×T=60×1500×103=9×107;

NHE2=NFЕ2=60×n1×T/ί12=60×1500×103/2,12=4,2×107.

Базовые числа циклов нагружений:

Nно1=30НВ2,4=30×2202,4=1,2×107,

Nно2=30×1902,4=0,88×107;

NFO1=NFO2=4×106.

Допускаемые контактные напряжения:

Допускаемые напряжения изгиба:

2.1.3. Определение чисел зубьев и передаточного числа.

Принимаем Z1=20. Тогда число зубьев колеса Z2=Z1×ί12=20×2,12=42,4.

Принимаем Z2=42. Передаточное число зубчатой передачи равно

u=Z2/Z1=42/20 = 2,10, что вполне приемлемо, так как относительная ошибка

меньше 1%.

2.1.4. Определение внешнего делительного диаметра колеса

Из условия контактной прочности рабочих поверхностей зубьев:

,

В качестве расчетного допускаемого контактного напряжения принимаем

наименьшее, т.е. [σ]НЕ=[σ]НЕ2=385 Н/мм2.

Коэффициент нагрузки предварительно принимаем КН=1,2;

модуль упругости первого рода для сталей Е=Е1=Е2=2,1×105Н/мм2(таблица 1).

Коэффициент ширины зубчатого венца принимаем ψвRе=0,285.

Принимаем в соответствии с ГОСТ 12289-76 (таблица 2) de2=180мм.

2.1.5. Расчёт геометрических параметров зубчатой передачи.

Внешний окружной модуль me= de2/Z2=180/42=4,285мм.

Углы делительных конусов колеса и шестерни:

b2 = arctgu = arctg 2,1 = 64032´12´´,

b1= 900- b2 = 900-64032´12´´= 25027´48´´.

Внешний делительный диаметр шестерни de1= me Z1=4,285×20=85,75мм.

Внешнее конусное расстояние

Re=0.5 de2/sin b2=0.5×180/sin 64032´12´´=99,68мм.

Ширина зубчатого венца в=ψвRе×Re=0,285×99,68=28,408мм.

Принимаем в=28мм.

Среднее конусное расстояние R=Re-0,5в=99,68-0,5×28=85,476мм.

Средний окружной модуль m=me R/Re=4,285×85,476/99,68=3,674мм.

Средние делительные диаметры шестерни и колеса:

d1=m× Z1=3,674×20=73,48мм,

d2=m× Z2=3,674×42=154,31мм.

Внешняя высота зуба hе=2,2× me =2,2×4,285=9,427мм.

Внешняя высота головки зуба hαе= me =4,285мм.

Внешняя высота ножки зуба hƒе=1,2× me =1,2×4,285=5,142мм.

Угол ножки зуба θƒ= arctg( hƒе/ Re) = arctg (5,142/99,68) = 2057´12´´

Угол головки зуба θα = θƒ = 2057´12´´.

Внешние диаметры вершин зубьев шестерни и колеса:

dαе1=dα1+2hαе×cos b1=85,70+2×4,285×cos 25027´48´´ =93,44мм,

dαе2= dα2+2 hαе ×cos b2=180+2×4,285×cos 64032´12´´=183,68мм.

2.1.6. Проверочный расчет контактных напряжений на рабочих поверхностях

зубьев

;

Коэффициент ширины шестерни по среднему диаметру

Ψвd =в/d 1=28/73,48=0,38,

а средняя окружная скорость ν=πd1×n1/60000=π×73,48×1500/60000=5,8 м/с.

Для этой скорости по таблице 5 назначаем 8-юстепень точности.

По таблице 3 при Ψвd=0,38, консольном расположении шестерни и твердости

поверхности зубьев НВ < 350 коэффициент КНβ=1,15.

Коэффициент КНΝ=1,1определяется по таблице 5.

2.1.7. Определение сил в зацеплении.

Окружная сила Ft=2M2 /d2=2×51400/154.31=795,80 H.

Радиальная сила на шестерне, равное осевому усилию на колесе

Fr1= Fa2=2M2tg200×sind2/b2=2×61400×tg200sin 64032´12´´/154,32 = 261,44 Н.

Осевая сила на шестерне, равная радиальной силе на колесе

Fa1=2M1×tgλ× sin b1/d1= Fr2. =2×21162×tg200sin25 027´48´´/73,48= 123,12 Н.

2.1.8. Проверочный расчет зубьев на выносливость

по напряжениям изгиба

Рассчитываем эквивалентное число зубьев шестерни и колеса

Zν1=Z1/cosb1=20/cos25027´48´´=22,15

Zν2=Z2 /cos b 2=42/cos 64032´12´´=97,68;

Значения YF1=4,1иYF2=3,6определяем по таблице 8.

Рассчитываем и сравниваем отношения

[σ]FЕ1/YF1=107/4,1=26,09; [σ]FЕ2/YF2=95/3,6=26,38.

Расчет ведем для зубьев шестерни, т.к. [σ]FЕ1/YF1<[σ]FЕ2/YF2.

по таблице 6 КFβ=1,37, а по таблице 7КFν=1,45.