Документ 4223347

реклама

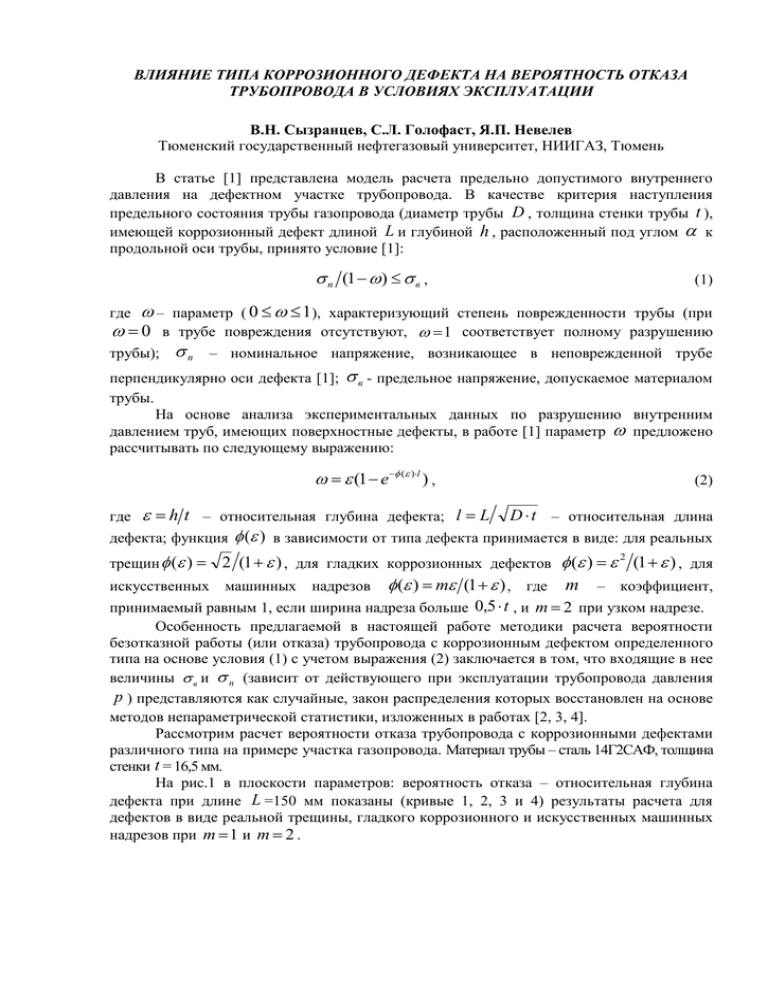

ВЛИЯНИЕ ТИПА КОРРОЗИОННОГО ДЕФЕКТА НА ВЕРОЯТНОСТЬ ОТКАЗА ТРУБОПРОВОДА В УСЛОВИЯХ ЭКСПЛУАТАЦИИ В.Н. Сызранцев, С.Л. Голофаст, Я.П. Невелев Тюменский государственный нефтегазовый университет, НИИГАЗ, Тюмень В статье [1] представлена модель расчета предельно допустимого внутреннего давления на дефектном участке трубопровода. В качестве критерия наступления предельного состояния трубы газопровода (диаметр трубы D , толщина стенки трубы t ), имеющей коррозионный дефект длиной L и глубиной h , расположенный под углом к продольной оси трубы, принято условие [1]: n (1 ) в , где (1) – параметр ( 0 1), характеризующий степень поврежденности трубы (при 0 в трубе повреждения отсутствуют, 1 соответствует полному разрушению трубы); n – номинальное напряжение, возникающее в неповрежденной трубе перпендикулярно оси дефекта [1]; в - предельное напряжение, допускаемое материалом трубы. На основе анализа экспериментальных данных по разрушению внутренним давлением труб, имеющих поверхностные дефекты, в работе [1] параметр предложено рассчитывать по следующему выражению: (1 e ( )l ) , (2) h t – относительная глубина дефекта; l L D t – относительная длина дефекта; функция ( ) в зависимости от типа дефекта принимается в виде: для реальных 2 трещин ( ) 2 (1 ) , для гладких коррозионных дефектов ( ) (1 ) , для искусственных машинных надрезов ( ) m (1 ) , где m – коэффициент, где принимаемый равным 1, если ширина надреза больше 0,5 t , и m 2 при узком надрезе. Особенность предлагаемой в настоящей работе методики расчета вероятности безотказной работы (или отказа) трубопровода с коррозионным дефектом определенного типа на основе условия (1) с учетом выражения (2) заключается в том, что входящие в нее величины в и n (зависит от действующего при эксплуатации трубопровода давления p ) представляются как случайные, закон распределения которых восстановлен на основе методов непараметрической статистики, изложенных в работах [2, 3, 4]. Рассмотрим расчет вероятности отказа трубопровода с коррозионными дефектами различного типа на примере участка газопровода. Материал трубы – сталь 14Г2САФ, толщина стенки t = 16,5 мм. На рис.1 в плоскости параметров: вероятность отказа – относительная глубина дефекта при длине L =150 мм показаны (кривые 1, 2, 3 и 4) результаты расчета для дефектов в виде реальной трещины, гладкого коррозионного и искусственных машинных надрезов при m 1 и m 2 . На основе этих графиков решается следующая задача. Задана предельная величина отказа газопровода 0,025 (сплошная горизонтальная линия на рис.1). Если в процессе диагностики газопровода зафиксирован дефект в виде реальной трещины длиной 150 мм, то допустимая относительная глубина (см. рис.1) дефекта 0,23 , а при гладком коррозионном дефекте 0,64 . Подобным образом Рис. 1. Зависимость вероятности отказа трубопровода от вида дефекта Рис. 2. Зависимость вероятности отказа трубопровода от длины реальной трещины для L =150 мм на основе рис.1 можно определить допустимую относительную глубину дефекта в виде искусственных машинных надрезов при m 1 и m 2 . Для оценки влияния закона распределения давления в газопроводе на предельную относительную глубину дефекта при различной его длине ( L =50; 100; 150; 200 мм), реализуя методику оценки вероятности отказа для реальных трещин и гладкого коррозионного дефекта для давлений в трубопроводе на входе компрессорной станции, получим графики, представленные на рис.2 и рис.3. При длине реальной трещины L = 150 мм (см. рис. 2) имеем допустимую глубину дефекта 0,22 , что соответствует толщине стенки трубы t = 12,87 мм. В том случае, когда имеем гладкий коррозионный дефект, на основании рис. 3 для этой же длины дефекта установим 0,66 . Таким образом, допускаемая толщина стенки трубы t = 5,61 мм. Рис. 3. Зависимость вероятности отказа трубопровода от длины гладкого коррозионного дефекта Список литературы 1. Киселев В.К., Столов В.П. Модель оценки прочности и конструктивной надежности газопроводов с произвольно ориентированными поверхностными дефектами // Надежность и ресурс газопроводных конструкций. М.: ООО «ВНИИГАЗ», - 2003. С. 67–77. 2. Сызранцев В.Н., Невелев Я.П. Голофаст С.Л. Вероятностная оценка опасности коррозионных дефектов газопровода. Безопасность критических инфраструктур и территорий: Тез. докл. II Всерос. конф. и XII Школы молодых ученых. Екатеринбург: УрО РАН, 2008. С.41–42. 3. Сызранцев В.Н., Невелев Я.П., Голофаст С.Л. Расчет прочностной надежности изделий на основе методов непараметрической статистики. Новосибирск: Наука, 2008. 218 с. 4. Сызранцев В.Н., Голофаст С.Л., Невелев Я.П. Решение задачи прочностной надежности нефтегазового оборудования методами непараметрической статистики. // Изв. вузов. Машиностроение, 2006. №7. С.25–31.