скорость развития вглубь трещиноподобного дефекта

реклама

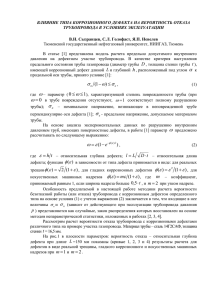

Раздел 2. Инженерные науки Разработка способа определения ресурса трубопровода с трещиноподобными дефектами Игнатик Анатолий Александрович, УГТУ, аспирант, г. Ухта Научный руководитель: Сальников Александр Викторович, УГТУ, доцент, канд. техн. наук, доцент кафедры ПЭМГ, г. Ухта Чтобы обеспечить трубопроводов (МТ), безопасную следует эксплуатацию рассчитывать ресурс магистральных каждой секции трубопровода. Понятия ресурс и долговечность какой-либо системы считаем эквивалентными. Ресурс – свойство объекта (в нашем случае линейной части МТ) сохранять работоспособность до наступления предельного состояния. Предельное состояние объекта устанавливается по критериям, указанным в нормативно-технической документации. [1] Для МТ устанавливается два типа предельных состояний: 1) разрушение трубопровода (предельное состояние пластичности); 2) потеря несущей способности трубопровода (предельное состояние прочности). [2, 3] На ресурс МТ большое отрицательное влияние оказывают разного типа дефекты – любые отклонения параметров объекта (системы) от норм, зафиксированных в технической документации. Среди разнообразных дефектов линейной части МТ особое внимание следует уделить исследованию трещиноподобных дефектов и их влиянию на прочность и долговечность труб. К трещиноподобным дефектам отнесём: трещины; риски; трещиноподобные коррозионно-механические дефекты (стресс-коррозионное растрескивание; вызванное водородом растрескивание). Отметим, что коррозионно-механические дефекты испытывают воздействие коррозии и растягивающих напряжений. комбинированное Предположим, что трещиноподобные дефекты представляют собой усталостные трещины или содержат усталостные трещины и что они развиваются (растут вглубь) из-за цикличной работы МТ (цикличности давления нагружения). Геометрическими параметрами трещиноподобного дефекта, которые определяются в процессе диагностического исследования МТ, являются: длина (длина дефекта вдоль оси трубы) L, мм; ширина (длина дефекта в кольцевом направлении) W, мм; глубина H, мм. Ресурс трубопровода определяется количественными параметрами – предельным сроком эксплуатации трубной секции с данным дефектом tпред , год, или предельным числом циклов нагружения трубопровода внутренним давлением Nпред , цикл. Значения величин tпред и Nпред вычисляются по методике, представленной в нормативном документе [2]. В данной работе предлагается способ использования нормативной методики из [2] с применением табличного процессора MS Excel для вычисления tпред и Nпред , которые являются ключевыми показателями надёжности при планировании ремонтных работ, а также диагностических обследований на линейной части МТ. Проблемой выполнения расчётов на долговечность труб с трещиноподобными дефектами является то, что скорость развития дефекта не постоянная величина и она изменяется с течением времени эксплуатации трубопровода. В данной работе рассматривается скорость развития усталостной трещины в глубину vуст (измеряется в мм/год или мм/цикл); длину и ширину дефектов считаем постоянными величинами, которые не изменяются вследствие цикличности работы МТ. Величину скорости обозначим vуст t , если она измеряется в мм/год, и vуст N , если она измеряется в мм/цикл. Связь между двумя этими величинами следующая: vуст t = Nгод ∙ vуст N , (1) где Nгод – прогнозируемое число циклов работы трубопровода в год, цикл/год, рассчитываемое по специальной методике. Связь между величинами tпред и Nпред следующая tпред = Nпред , Nгод (2) а между величинами t (время эксплуатации трубной секции, год) и N (число циклов нагружения трубопровода давлением, цикл) – t= N . Nгод (3) Скорость vуст N определяется по формуле из [2]: ∆ε0 -nN εic ∙ (1 ε0c ) vуст N = 2 ∙ ρ ∙ (nN + 1)∙ ( ) , ∆εi (4) где ρ – характерный размер металла, определяющий чувствительность материала к концентрации напряжений, мм; nN – показатель степени в уравнениях накопления повреждений при циклическом нагружении; ∆ε0 – размах объёмной компонентам деформации локальных для деформаций; пульсирующего ∆εi – размах нагружения по интенсивности деформаций для пульсирующего нагружения по компонентам локальных деформаций; εic – разрушающая интенсивность деформаций; ε0c – разрушающая объёмная деформация. В расчётах следует увеличивать величину vуст t или vуст N введением коэффициента kv уст , который зависит от категории участка трубопровода: расч vуст = kv уст ∙ vуст . (5) По расчётной схеме поверхностной трещины производятся расчёты на прочность и определяется величина разрушающей глубины дефекта Hf , мм, то есть то значение глубины усталостной трещины, при котором наступает предельное состояние трубопровода. Разница (Hf - H), где H – глубина трещиноподобного дефекта на момент проведения диагностики с учётом поправки на размер дефекта, зависящей от типа дефектоскопического прибора, мм, выражает интервал, в пределах которого должно происходить развитие усталостной трещины в глубину с течением времени эксплуатации до наступления предельного состояния. Прирост глубины дефекта ∆HN , мм, из [2]: N ∆HN = ∫ vуст N (p, L, W, H) dN, (6) 0 где p – расчётное давление, МПа, p = kтр ∙ (pпроект + ∆p ), (7) где kтр – коэффициент запаса по прочности трубы, зависящий от категории участка трубопровода; pпроект – проектное (внутреннее) давление, МПа; ∆p – поправка на возможное превышение рабочего давления при нестационарных режимах, МПа, или tпред Hf - H = ∫ vуст t (p, L, W, H) dt (8) 0 Графическая интерпретация формулы (8) представлена на рисунке. Рисунок – Графическая интерпретация формулы (8), где площадь под кривой равна значению разности (Hf - H) Задача расчёта – найти tпред из уравнения (8), причём в функции vуст t (p, L, W, H) величины p, L, W – постоянные величины, а величина H переменная и меняется от H = H0 до H = Hf . От величины H зависят величины ∆ε0 и ∆εi из формулы (4). Разбиваем процесс роста дефекта в глубину на шаги. Принимается величина шага hшаг , мм. Если H = H0 = 2 мм, а Hf = 6 мм и hшаг = 0,2 мм, то имеем ряд Hi : 2,0; 2,2; 2,4; … 5,6; 5,8; 6,0 мм. Для каждого Hi рассчитываем vуст t i по формулам в порядке (4), (5), (1). В пределах каждого шага величину vуст t i считаем постоянной. На каждом шаге рассчитываем прирост времени эксплуатации ∆t: ∆ti = hшаг ⁄ vуст t i . После выполнения всех шагов суммируем ∆ti и получаем, что ∑ni= 1 ∆ti = tпред , где n – число шагов. При использовании «теоремы о среднем» определённого интеграла выводим формулу для вычисления средней скорости усталостной трещины в глубину вследствие цикличной работы трубопровода vср уст t , мм/год: vср уст t = Hf - H . tпред (9) Скорость vср уст t предлагается использовать при прогнозировании развития трещиноподобного дефекта. В то же время следует учитывать другие факторы, влияющие на рост трещиноподобных дефектов, например, коррозионный фактор, который тоже можно охарактеризовать величиной средней скорости развития дефекта в глубину vср корр t , мм/год. Тогда запишем vt = vср уст t + vср корр t , (10) где vt – скорость развития вглубь трещиноподобного дефекта вследствие цикличности работы трубопровода и коррозионного воздействия на металл трубы, мм/год. Библиографический список: 1. Трубопроводный транспорт нефти [Текст]: учебник для вузов в 2 т. – Т. 2. / С. М. Вайншток [и др.]; под ред. С. М. Вайнштока. – М.: ООО «Недра-Бизнесцентр», 2004. – 621 с.: ил. 2. РД-23.040.00-КТН-115-11. Нефтепроводы и нефтепродуктопроводы магистральные. Определение прочности и долговечности труб и сварных соединений с дефектами [Текст] / ОАО ЦТД «Диаскан»; ООО «НИИ ТНН». – М.: ОАО «АК «Транснефть», 2013. – 142 с. 3. ВРД количественной 39-1.10-004-99. оценке Методические состояния рекомендации магистральных газопроводов по с коррозионными дефектами, их ранжирования по степени опасности и определению остаточного ресурса [Электронный ресурс] / Режим доступа: http: // www.docload.ru. – Загл. с экрана (дата обращения 05.03.2016).