Разработка математической модели точности системы

advertisement

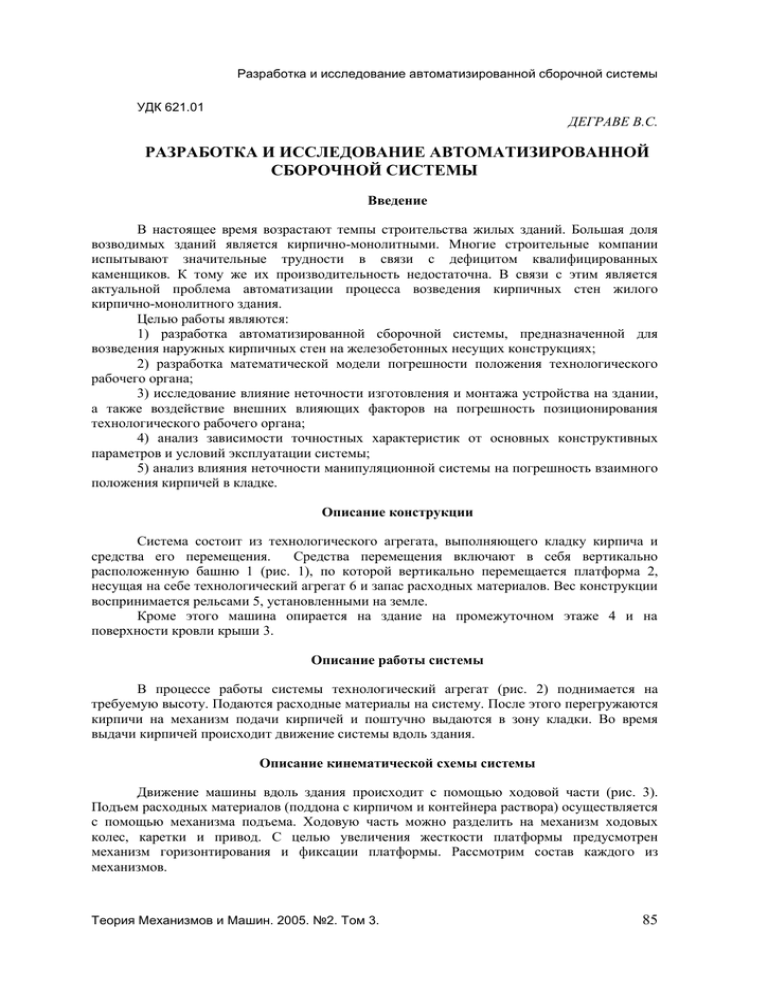

Разработка и исследование автоматизированной сборочной системы УДК 621.01 ДЕГРАВЕ В.С. РАЗРАБОТКА И ИССЛЕДОВАНИЕ АВТОМАТИЗИРОВАННОЙ СБОРОЧНОЙ СИСТЕМЫ Введение В настоящее время возрастают темпы строительства жилых зданий. Большая доля возводимых зданий является кирпично-монолитными. Многие строительные компании испытывают значительные трудности в связи с дефицитом квалифицированных каменщиков. К тому же их производительность недостаточна. В связи с этим является актуальной проблема автоматизации процесса возведения кирпичных стен жилого кирпично-монолитного здания. Целью работы являются: 1) разработка автоматизированной сборочной системы, предназначенной для возведения наружных кирпичных стен на железобетонных несущих конструкциях; 2) разработка математической модели погрешности положения технологического рабочего органа; 3) исследование влияние неточности изготовления и монтажа устройства на здании, а также воздействие внешних влияющих факторов на погрешность позиционирования технологического рабочего органа; 4) анализ зависимости точностных характеристик от основных конструктивных параметров и условий эксплуатации системы; 5) анализ влияния неточности манипуляционной системы на погрешность взаимного положения кирпичей в кладке. Описание конструкции Система состоит из технологического агрегата, выполняющего кладку кирпича и средства его перемещения. Средства перемещения включают в себя вертикально расположенную башню 1 (рис. 1), по которой вертикально перемещается платформа 2, несущая на себе технологический агрегат 6 и запас расходных материалов. Вес конструкции воспринимается рельсами 5, установленными на земле. Кроме этого машина опирается на здание на промежуточном этаже 4 и на поверхности кровли крыши 3. Описание работы системы В процессе работы системы технологический агрегат (рис. 2) поднимается на требуемую высоту. Подаются расходные материалы на систему. После этого перегружаются кирпичи на механизм подачи кирпичей и поштучно выдаются в зону кладки. Во время выдачи кирпичей происходит движение системы вдоль здания. Описание кинематической схемы системы Движение машины вдоль здания происходит с помощью ходовой части (рис. 3). Подъем расходных материалов (поддона с кирпичом и контейнера раствора) осуществляется с помощью механизма подъема. Ходовую часть можно разделить на механизм ходовых колес, каретки и привод. С целью увеличения жесткости платформы предусмотрен механизм горизонтирования и фиксации платформы. Рассмотрим состав каждого из механизмов. Теория Механизмов и Машин. 2005. №2. Том 3. 85 Реализованные проекты 3 6 2 1 4 5 3000 Рис. 1. Общий вид системы 2 1 max 1600 3 25500 m1 =1500 êã 4500 max m2 =1000 êã 30000 3 10 max 35000 Рис. 2. Схема работы системы 86 http://tmm.spbstu.ru Разработка и исследование автоматизированной сборочной системы 32 33 21 m=4 11 40 10 8 ÀÈÐ- 63 n=2830 î á/ ì èí N=0,75êÂò ÑÂÐ- 70 i=69,6 N=0 ,55êÂò Ð Ì 16 41 43 9 17 42 18 19 44 12 Ì 6 45 39 7 Ð 29 20 z=25 m=4 32 37 27 26 36 ÀÈÐ- 63 n=28 30 î á/ ì èí N=1,1êÂò ÑÂÐ- 70 i=69,6 N=1,1êÂò m=4 34 Ì 28 25 Ð 30 Ì Ð ÀÈÐ- 63 n=28 30 î á/ ì èí N=1,1êÂò Ì Ð 24 ÑÂÐ- 70 i=6 9,6 N=1,1êÂò z=25 m=4 31 15 m=4 13 14 4 23 5 22 1 Ì Ð Ð Ð Ì Ð Ì Ð 3 2 z=25 m=4 Рис. 3. Кинематическая схема автоматизированной сборочной системы Механизм ходовых колес включает в себя корпуса ходовых колес 2, ходовые колеса 3, платформа 1, самоустанавливающиеся подшипники 4 и ось 5. Каретки включают в себя ролики 6, шариковые радиальные подшипники 7, корпусы роликов 8, винт поджима 9, тарельчатые пружины 10, направляющие 11, ось роликов 12. Механизм подъема состоит из: электролебедок 13 и 14, фермы 15, блоков 16, тросов 17 и 18. Привод состоит из корпуса 19, шестерни 20, пружины 21 и вала 29. Механизм горизонтирования и фиксации платформы состоит из ручных лебедок 22 и 23, тросов 24 и 25, блоков 26, 27, 32, тормозов 33, 34, 35 и штанги 28. Перемещение всей конструкции вдоль всего здания происходит следующим образом: выходной вал мотор-редуктора передает вращение валу 29, заключенному в корпус. На валу посажена шестерня 20, взаимодействующая с зубчатой рейкой. Рейка жестко закреплена к зданию. Таким образом, движение передается непосредственно на шестерню через вал. Каретки предусмотрены для предотвращения движения конструкции в направлении перпендикулярно рельсу. Ролик 6 посажен на ось 12 через радиальный подшипник 7. Ось 12 заключена в направляющие 11. Теория Механизмов и Машин. 2005. №2. Том 3. 87 Реализованные проекты Ролики поджимаются к боковой части рельса вращением винта поджима 9, который воздействует на направляющие 11 через блок тарельчатых пружин 10. Таким образом, поджимается ролик 6. Поддон с кирпичом 30 и контейнер с раствором 31 перемещаются следующим образом: барабаны электролебедок 13 и 14 наматывают тросы 17 и 18, которые перекинуты через блоки 16 и присоединяются непосредственно к поддону с кирпичом 30 и контейнеру с раствором 31. Таким образом, осуществляется перемещение поддона с кирпичом 30 и контейнера с раствором 31. Горизонтирование и фиксация платформы 32 осуществляется при помощи тормозов 25 и 34; с помощью ручных лебедок 22 и 23, трос 24 которых перекинут через блоки 26, 32 и 27. Для предотвращения самопроизвольного перемещения платформы 32 вдоль башни предусмотрены тормозные устройства 39. Для сохранения вертикального положения башни предусмотрена измерительная система, состоящая из маятника 40 с закрепленным на нем флажков 41 и 42 в двух взаимно перпендикулярных плоскостях. Эти флажки взаимодействуют с парами индуктивных датчиков 43 и 44. Конец маятника 40 помещен с масляную емкость 45 для демпфирования измерительной системы Разработка математической модели точности системы Требования к кирпичной кладке предъявляются достаточно жесткие. Поэтому целесообразным является исследование точности системы. При этом ставятся следующие цели исследования: —выяснение удовлетворяет ли проектируемая система предъявляемым требованиям по точности (согласно СНиП толщина раствора должна быть от 7 до 13 мм, а смещение всей стены не более 20 мм); —установить зависимость точностных параметров системы от влияния различных факторов; —нахождение способов повышения точностных параметров системы. Поместим абсолютную систему координат так, чтобы ось Х была параллельна рельсам, а ось Z проходила через ось башни (рис. 4). Центр системы координат поместим на уровне земли так, чтобы ось Z проходила через ось симметрии башни. x2 z2 02 y2 R z1 01 D x1 y1 R2 R1 Z X 0 Y Рис. 4. Схема расположения локальной и абсолютной систем координат 88 http://tmm.spbstu.ru Разработка и исследование автоматизированной сборочной системы Введем локальную систему координат, связанную с технологическим ротором. Тогда в идеальном случае при отсутствии каких-либо дестабилизирующих факторов выходное звено будет занимать положение, которое описывается радиус-вектором R1 . В результате действия различных воздействий выходное звено занимает положение описываемое R 2 . Под погрешностью позиционирования технологического ротора понимается разность между фактическим и идеальным положением выходного звена: R R2 R1 . (1) Этот вектор имеет следующие проекции на оси координат: R x y z Т . (2) Аналогичным образом представляется вектор угловых перемещений выходного звена. Тогда погрешность позиционирования технологического ротора можно представить в виде матрицы-столбца Δ0, первые три члена которой характеризуют смещение вдоль декартовых осей, а остальные три - угловое смещение вокруг этих же осей: 0 x y z T . (3) Важным является выбор начала локальной системы координат, связанной с ротором. Технологический ротор представляет собой вращающийся диск 1 с закрепленным на нем бобышками 2 и неподвижным копиром 3, на который поступают кирпич 4. В процессе кладки кирпич взаимодействует с бобышкой и копиром (рис. 5). 2 4 x 2 z2 y2 3 1 Рис. 5. Компоновочная схема технологического ротора В дальнейшем предполагается, что начало локальной системы координат, связанной с выходным звеном располагается в точке, где бобышка касается кирпича в завершающий момент кладки, то есть как на рис. 5. Погрешности позиционирования технологического ротора различаются по своей природе возникновения. Их можно разделить на погрешности, вызванные: а) неточностью изготовления отдельных элементов системы; б) зазорами в кинематических парах и передачах; в) неточностью отработки системы управления; г) деформациями основных конструкций; д) влиянием внешних нагрузок (ветреные нагрузки, веса грузов, веса людей, технологическое усилие). Оценим погрешность позиционирования системы, вызванной неточностью механизма подачи кирпичей. Он имеет возможность двигаться относительно основания, то есть, платформы. При расчете погрешности к выходному звену последовательно Теория Механизмов и Машин. 2005. №2. Том 3. 89 Реализованные проекты прикладываются силы и моменты относительно локальных осей, связанных с технологическим ротором. При приложении этих сил и моментов отыскиваются реакции в кинематических парах элементов системы, в которых существует погрешность. Связь между прикладываемыми силами и моментами и реакциями такая же как и между погрешностями элемента и технологического ротора. Для нахождения связи между погрешностью изготовления механизма подачи кирпичей и смещением выходного звена вдоль оси х приложим силу Fx к выходному звену (технологическому ротору). В результате ее действия возникают реакции в опорах В и С механизма подачи кирпичей (рис. 6). Fx x B Rb Rc y Ñ a z 0 d b Рис. 6. Расчетная схема для определения реакций в опорах механизма подачи кирпичей Сумма моментов сил относительно точки С: M (C ) Fx (b d ) Rb (b a d ) 0 , (4) где a - расстояние между опорами, мм; b - расстояние от опоры С до технологического ротора, мм; d - диаметр технологического ротора, мм. Откуда находим реакцию Rb: Rb (b d ) /(b a d ) Fx jb Fx , (5) где jb-это коэффициент, учитывающий влияние погрешности изготовления опоры В механизма подачи кирпичей на погрешность выходного звена вдоль оси х (далее будет именоваться как коэффициент влияния). Подставляя численные значения выражения в (5), получаем численное значение этого коэффициента влияния: jb (b d ) /(b a d ) 1.283 . (6) Найдем реакцию Rс в опоре С. Уравнение равновесия механизма подачи кирпичей относительно оси х: Rc Rb Fx 0 . Используя выражение (7), найдем реакцию Rс: Rc Rb Fx (b d ) /(b a d ) 1Fx jc Fx , (7) (8) где jс - это коэффициент, учитывающий влияние погрешности изготовления опоры С механизма подачи кирпичей на погрешность позиционирования выходного звена вдоль оси х. Подставляя численные значения в выражения (8), получаем численное значение этого коэффициента влияния: jc (b d ) /(b a d ) 1 0.283 . (9) Рассчитаем погрешности позиционирования выходного звена, вызванные неточностью изготовления механизма подачи кирпичей. Направляющие механизма подачи кирпичей имеют непрямолинейность, которая вызывает погрешность технологического ротора вдоль оси х. Допуск прямолинейности на направляющие по девятой степени точности D1=0.08 мм (рис. 7). Для расчета этой погрешности воспользуемся коэффициентами влияния, найденными при приложении силы Fx. 90 http://tmm.spbstu.ru Разработка и исследование автоматизированной сборочной системы Fx x Rc D1 B Rb y C z 0 Рис. 7. Схема непрямолинейности направляющих механизма подачи Смещение выходного звена вдоль оси х происходит в результате погрешности изготовления опор В и С механизма подачи кирпичей. Погрешность позиционирования технологического ротора вдоль оси х, вызванная неточностью изготовления опоры В механизма подачи кирпичей: (10) xBизг1 D1 j B 0.08 1.283 0.103 мм . В дальнейших расчетах этого раздела для упрощения индексы «изг» в обозначениях погрешности не будет приводиться будут. Погрешность позиционирования технологического ротора вдоль оси х, вызванная неточностью изготовления опоры С механизма подачи кирпичей: xС1 D1 jС 0.08 0,283 0,023 мм . (11) Кроме этого существует погрешность, вызванная несоосностью ролика и его осью (рис. 8) опор механизма подачи кирпичей. При этом допуск несоосности по девятой степени точности D2=0.12 мм. Rc Ñ D2 Fx B x Rb y z 0 D2 Рис. 8. Схема несоосности ролика и его оси механизма подачи Погрешность позиционирования технологического ротора вдоль оси х, вызванная неточностью изготовления опоры В механизма подачи кирпичей: x B 2 D2 j B 0.21 1.283 0.154 мм . (12) Погрешность позиционирования технологического ротора вдоль оси х, вызванная неточностью изготовления опоры С механизма подачи кирпичей: xС 2 D2 jС 0.12 0,283 0.034 мм . (13) Суммарная погрешность вдоль оси х технологического ротора, вызванная погрешностью изготовления механизма подачи кирпичей: x изг (x B1 ) 2 (xc1 ) 2 (x B 2 ) 2 (xc 2 ) 2 0.189 мм . (14) Смещение выходного звена вдоль остальных координат, вследствие погрешности изготовления элементов механизма подачи кирпичей рассчитывается аналогично. Теория Механизмов и Машин. 2005. №2. Том 3. 91 Реализованные проекты Таблица 1. Погрешности позиционирования выходного звена, вызванные погрешностями изготовления и зазорами механизма подачи кирпичей Природа погрешности Погрешность изготовления Зазоры Δx, мм 0,189 0 Δy, мм 0,08 0,16 Δz, мм 0,829 0 Δα, рад 2•10-3 0 Δβ, рад 5,4•10-3 0 Δγ, рад 2,2•10-3 0 Аналогичным методом можно рассчитать погрешности позиционирования технологического агрегата, вызванные неточностью изготовления других элементов системы. Поступила в редакцию 22.06.2005 92 http://tmm.spbstu.ru