Оглавление

реклама

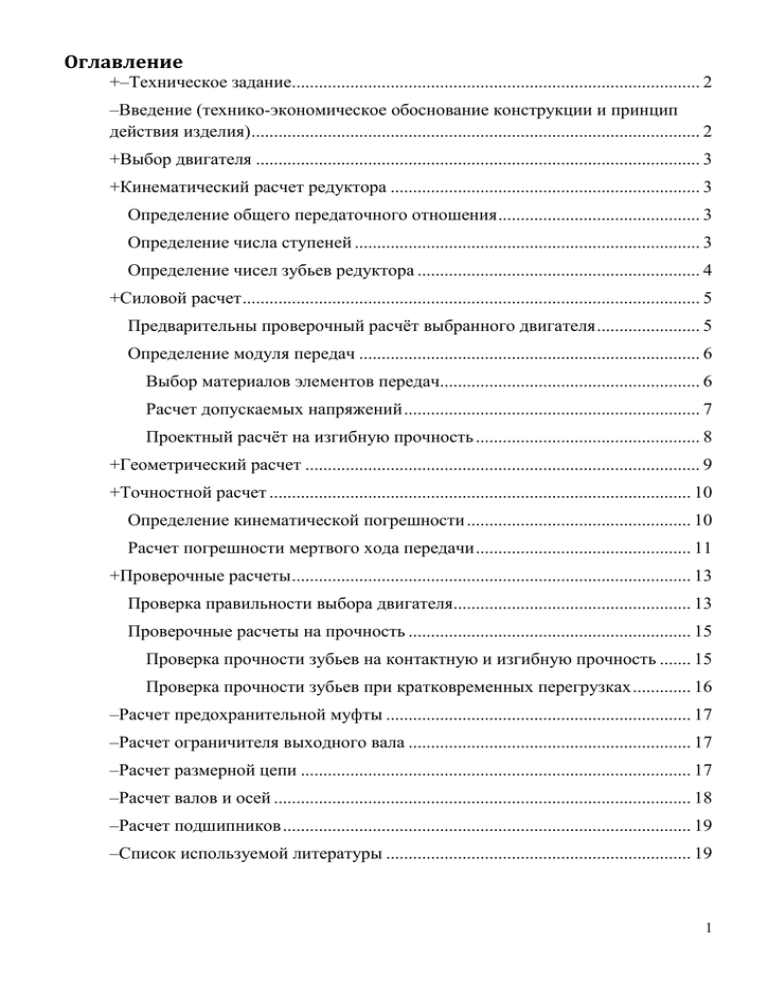

Оглавление +–Техническое задание........................................................................................... 2 –Введение (технико-экономическое обоснование конструкции и принцип действия изделия) .................................................................................................... 2 +Выбор двигателя ................................................................................................... 3 +Кинематический расчет редуктора ..................................................................... 3 Определение общего передаточного отношения ............................................. 3 Определение числа ступеней ............................................................................. 3 Определение чисел зубьев редуктора ............................................................... 4 +Силовой расчет ...................................................................................................... 5 Предварительны проверочный расчёт выбранного двигателя ....................... 5 Определение модуля передач ............................................................................ 6 Выбор материалов элементов передач.......................................................... 6 Расчет допускаемых напряжений .................................................................. 7 Проектный расчёт на изгибную прочность .................................................. 8 +Геометрический расчет ........................................................................................ 9 +Точностной расчет .............................................................................................. 10 Определение кинематической погрешности .................................................. 10 Расчет погрешности мертвого хода передачи ................................................ 11 +Проверочные расчеты ......................................................................................... 13 Проверка правильности выбора двигателя..................................................... 13 Проверочные расчеты на прочность ............................................................... 15 Проверка прочности зубьев на контактную и изгибную прочность ....... 15 Проверка прочности зубьев при кратковременных перегрузках ............. 16 –Расчет предохранительной муфты .................................................................... 17 –Расчет ограничителя выходного вала ............................................................... 17 –Расчет размерной цепи ....................................................................................... 17 –Расчет валов и осей ............................................................................................. 18 –Расчет подшипников ........................................................................................... 19 –Список используемой литературы .................................................................... 19 1 +–Техническое задание Разработать технический проект с выпуском рабочей документации на электромеханическую часть исполнительного механизма. Исходные данные для проектирования: Момент нагрузки Момент инерции нагрузки 𝑀Н = 0.5 Н ∙ м об 𝑛Н = 14 мин рад 𝜀Н = 20 2 с 𝐽Н = 0.15 кг ∙ м2 Температура эксплуатации –20…+40 °С Род тока постоянный Срок службы не менее определяется сроком службы двигателя Рабочий угол поворота выходного вала ±90 град Точность отработки не хуже 20' Дополнительные указания в механизме предусмотреть предохранительную муфту, корпус одноплатный Частота вращения выходного вала Угловое ускорение вращения выходного вала –Введение (технико-экономическое обоснование конструкции и принцип действия изделия) 2 +Выбор двигателя Предварительный выбор электродвигателя осуществляется, исходя из соотношения : 𝑁н 𝑀н 𝑛н 𝜋 𝑃двиг = 𝜉 =𝜉 , где 𝜂 30𝜂 𝜉 – коэффициент запаса, 𝜉 = 1.2 𝑀н – момент нагрузки на выходном валу 𝑛н – частота вращения выходного вала редуктора 𝜂 – КПД редуктора. Для цилиндрического зубчатого редуктора: 𝜂 = 0.8 Получаем 𝑃двиг = 1.2 0.5 14 3.14 30 0.8 = 1.1 Вт Исходя из полученных условий, выбираем двигатель ДПР–52–Ф1–03 со следующими техническими характеристиками: Напряжение питания 𝑈 27 В Род тока постоянный Номинальная мощность 4.6 Вт 𝑃 Номинальные момент 𝑀ном 9.8 ∙ 10−3 Н ∙ м Пусковой момент 𝑀пуск 54 ∙ 10−3 Н ∙ м Частота вращения выходного вала 4500 об/мин 𝑛ном Момент инерции ротора 1.7·10-6 кг·м2 𝐽р Масса Срок службы не менее 𝑀 𝑇 0.25 кг 2500 ч. +Кинематический расчет редуктора Определение общего передаточного отношения По известным значениям скоростей на входе 𝑛двиг и выходе 𝑛н определяем общее передаточное отношение редуктора по формуле: 𝑛двиг 𝑖0 = 𝑛н Получаем 𝑖0 =321. Определение числа ступеней По заданному в условии задания критерию – минимизация габаритов. Находим число ступеней редуктора и осуществляем разбивку i0 по ступеням. 𝑛 = 1.85 lg 𝑖0 Получаем: 𝑛 = 1.85 𝑙𝑔321 = 4.63 ≈ 5 Выбираем число ступеней равное 5. 3 5 𝑖1 = 𝑖2 = 𝑖3 = 𝑖4 = 𝑖5 = 𝑛√𝑖0 = √321 = 3.17 Определение чисел зубьев редуктора Согласно рекомендациям назначаем число зубьев колес и шестерен из стандартного ряда. Полученные результаты представлены в табл.1 Таблица 1 Определение чисел зубьев редуктора Назначенные числа зубьев Шестерня Колесо 18 40 Номер ступени Передаточное отношение 1 2.22 2 2.82 17 48 3 3.12 17 53 4 3.94 17 67 5 4.11 17 70 Поскольку выбор числа зубьев осуществляется из рекомендуемого стандартного ряда, результирующее передаточное отношение может несколько отличаться от расчетного. Погрешность (∆𝑖) фактического передаточного отношения от расчетного не должна превышать 2%, где ∆𝑖 = |𝑖0 −𝑖фактич | 𝑖0 . Фактическое передаточное отношение 𝑖фактич находим по формуле: 5 𝑖фактич = ∏ 𝑖𝑘 = 2.22 ∙ 2.82 ∙ 2.94 ∙ 3.94 ∙ 4.11 = 317.5 𝑘=1 Вычисляем погрешность передаточного отношения: ∆𝑖 = |317−317.5| 317 = 0.14%. Следовательно, выбор числа зубьев колес и шестерен был произведен, верно. На рис. 2 показана кинематическая схема редуктора. 4 +Силовой расчет Предварительны проверочный расчёт выбранного двигателя Поскольку в момент пуска двигателя нужно учесть инерционность двигателя и нагрузки, необходимо, чтобы двигатель обеспечивал нужное угловое ускорение нагрузки. Общий момент нагрузки на выходном валу рассчитывается по формуле: 𝑀∑ = 𝑀ст + 𝑀д = 𝑀ст + 𝐽н 𝜀н , где 𝑀ст – статический момент нагрузки 𝑀д – динамический момент нагрузки 𝐽н – момент инерции нагрузки 𝜀н – требуемое угловое ускорение вращения выходного вала Получаем: 𝑀∑ = 0.5 + 20 ∙ 0.15 = 3.5 Н ∙ м Крутящие моменты, действующие на каждом валу из соотношения приведения моментов: 𝑀𝑗 𝑀𝑖 = , где 𝑖𝑖𝑗 ∙ 𝜂𝑖𝑗 𝜂под 𝑀𝑖 – искомый момент на ведущем звене, 𝑀𝑗 - известный момент на ведомом звене, 𝑖𝑖𝑗 – передаточное отношение передачи, 𝜂𝑖𝑗 – КПД передачи (𝜂𝑖𝑗 = 0.98), 𝜂под – КПД подшипников, в которых установлен ведущий вал (𝜂под = 0.99). Расчет ведем от выходного звена. 𝑀∑ 0.5 𝑀9 = = = 0.23 Н ∙ м 𝑀9 = 𝑀8 𝑖5 ∙ 𝜂пер 𝜂под 2.22 ∙ 0.98 ∙ 0.99 𝑀8 0.23 = = 0.085 Н ∙ м 𝑀7 = 𝑀6 𝑖4 ∙ 𝜂пер 𝜂под 2.82 ∙ 0.98 ∙ 0.99 𝑀6 0.085 𝑀5 = = = 0.028 Н ∙ м 𝑀5 = 𝑀4 𝑖3 ∙ 𝜂пер 𝜂под 3.12 ∙ 0.98 ∙ 0.99 𝑀4 0.028 𝑀3 = = = 0.007 Н ∙ м 𝑀3 = 𝑀2 𝑖2 ∙ 𝜂пер 𝜂под 3.94 ∙ 0.98 ∙ 0.99 𝑀2 0.007 𝑀1 = = = 0.0018 Н ∙ м 𝑖1 ∙ 𝜂пер 𝜂под 4.11 ∙ 0.98 ∙ 0.99 Проверим правильность выбора двигателя. При кратковременном включении принимаем, что двигатель выбран верно, если: 1. 𝑀п ≥ 𝑀∑пр 𝑀7 = 5 𝑀∑пр = [(1 + 𝐾м )𝐽р + 𝐽н ] 𝜀 + 𝑀ст.пр , где 𝑖0 2 𝐾м - коэффициент, учитывающий инертность собственного зубчатого механизма 𝐾м = 0.5 𝐽р – момент инерции ротора двигателя 𝐽н – момент инерции нагрузки 𝜀 = 𝜀н 𝑖0 = 20 ∙ 321 = 6420 0.15 𝑀∑пр = [(1 + 0.5) ∙ 1.7 ∙ 10−6 + ] ∙ 6420 + 0.0018 = 27.5 ∙ 10−3 Н ∙ м 2 321 54 ≥ 27.5 ⇒ 𝑀п ≥ 𝑀∑пр 2. 𝑀ном ≥ 𝑀ст.пр ⇔ 9.8 ≥ 1.8 Следовательно, двигатель подходит. Определение модуля передач Выбор материалов элементов передач Определение модуля зацепления связано с расчётом колёс на прочность (изгибную и контактную). Проектным расчётом будет расчёт зубьев на изгибную прочность, а проверочным – на контактную. Для проведения этих расчётов необходимо выбрать материалы. Материал выбирают с учётом назначения передачи, характера действующей нагрузки, условий эксплуатации (окружной скорости, состояния среды), массы, габаритов и стоимости. У шестерён материал должен быть прочнее, согласно этому выберем материалы Сталь 50 и сталь 20Х соответственно для колёс и шестерён: Шестерни: сталь 20Х Термообработка: объемная закалка (должны быть прочнее) = 7,85 г/см3 𝜎𝐵 = 850 МПа – предел прочности 𝜎𝑇 = 630 МПа – предел текучести HRC = 52 Колеса: сталь 50 Термообработка: поверхностная закалка = 7,85 г/см3 𝜎𝐵 = 800 МПа – предел прочности 𝜎𝑇 = 590 МПа – предел текучести HRC = 48 6 Расчет допускаемых напряжений 𝜎𝐹𝑅 𝐾𝐹𝐶 𝐾𝐹𝐿 , где 𝛿𝐹 𝜎𝐹𝑅 – предел выносливости на изгибе 𝐾𝐹𝐶 – коэффициент, учитывающий цикл нагружения колеса 𝐾𝐹𝐿 – коэффициент долговечности 𝛿𝐹 – коэффициент запаса прочности (т.к. условия работы обычные, то 𝛿𝐹 = [𝜎𝐹 ] = 2.2) Выбираем 𝐾𝐹𝐶 = 1. 6 𝐾𝐹𝐿 = √ 4∙106 𝑁н 𝑁н – число циклов нагружения 𝑁н = 60𝑛 ∙ 𝑐 ∙ 𝐿 𝑛 – частота вращения зубчатого колеса 𝑐 – число колес, находящихся одновременно в зацеплении с рассчитываемым, 𝑐 = 1 𝐿 – срок службы передачи. 𝑁н = 60 ∙ 20 ∙ 1 ∙ 2500 = 3 ∙ 106 оборотов 6 4 ∙ 106 𝐾𝐹𝐿 = √ = 1.05 3 ∙ 106 И у шестерен, и у колес 𝜎𝐹𝑅 = 550 МПа . 550 ∙ 1 ∙ 1.05 [𝜎𝐹 ] = = 362.5 МПа 2.2 𝜎𝐻𝑅 𝑍𝑅 𝑍𝑉 𝐾𝐻𝐿 , где 𝛿𝐻 𝜎𝐻𝑅 – предел контактной выносливости поверхности зубьев 𝜎𝐻𝑅шестерен = 18 ∙ 𝐻𝑅𝐶 + 150 = 1086 МПа , 𝜎𝐻𝑅колес = 17 ∙ 𝐻𝑅𝐶 + 200 = 1016 МПа. 𝑍𝑅 – коэффициент шероховатости сопряженных поверхностей, 𝑍𝑅 = 1 𝑍𝑉 – коэффициент, учитывающий окружную скорость колеса, 𝑍𝑉 = 1 𝛿𝐻 – коэффициент безопасности, 𝛿𝐻 = 1.2 𝐾𝐻𝐿 – коэффициент долговечности [𝜎н ] = 6 𝑁 но 𝐾𝐻𝐿 = √ , где 𝑁н 𝑁н = 3 ∙ 106 оборотов 7 𝑁но = 1.5 ∙ 108 для закаленных шестерен 𝐾𝐻𝐿 = 1.92 1086 ∙ 1 ∙ 1 ∙ 1.92 [𝜎н ]шестерен = = 1738 МПа 1.2 1016 ∙ 1 ∙ 1 ∙ 1.92 [𝜎н ]колес = = 1625 МПа 1.2 Следовательно, допускаемое контактное напряжение [𝜎н ] = 1625 МПа. Допускаемое напряжение изгиба [𝜎𝐹 ] = 362.5 МПа. Проектный расчёт на изгибную прочность Выбираем открытый тип передачи. Модуль 𝑚 зацепления: 3 2𝐾𝑀 𝑌 𝑘 𝐹 𝑚 ≥ 𝐾м √ , где 𝑧𝜓𝑏 [𝜎𝐹 ] 𝐾– коэффициент расчетной нагрузки, выбираем 𝐾м = 1.4 𝑀𝑘 - крутящий момент, действующий на колесо (Н ∙ м) 𝐾 – коэффициент нагрузки выбираем 𝐾 = 1.5 𝑧 – число зубьев колеса 𝜓𝑏 – коэффициент ширины зубчатого венца, выбираем 𝜓𝑏 = 6 [𝜎𝐹 ] – допускаемое напряжение изгиба 𝑌𝐹 – коэффициент формы зуба (для шестерен 𝑌𝐹 = 4.28, для колес 𝑌𝐹 = 3.70) Для шестерен значения 𝑌𝐹 больше, чем для колес, а, следовательно, и 𝑌 отношение [𝜎𝐹 ] больше, поэтому расчет веду по шестерне. 𝐹 3 2 ∙ 1.5 ∙ 𝑀 ∙ 4.28 𝑘 𝑚 ≥ 1.4 √ = 0.0984 3√𝑀𝑘 17 ∙ 6 ∙ 362.5 Полученные значения для каждой ступени занесем в табл. 2 с учетом ГОСТа. Таблица 2 Расчет модуля зацепления Модуль, m № ступени по расчету по ГОСТу 1 0.23 0.6 2 0.37 0.6 3 0.58 0.6 4 0.82 1.25 5 1.16 1.25 8 +Геометрический расчет Делительный диаметр 𝑚 ∙ 𝑧1 𝑑1 = = 𝑚 ∙ 𝑧1 , (т. к. колесо прямозубое, то 𝛽 = 0). cos 𝛽 Диаметр вершин зубьев 𝑚∙𝑧 𝑑𝑎 = + 2𝑚 ∙ ℎ𝑎 = 𝑚(𝑧 + 2), т. к. ℎ𝑎 = 1 cos 𝛽 Диаметр впадин 𝑚∙𝑧 𝑑𝑓 = − 2𝑚(ℎ𝑎 + 𝑐 ∙ 𝑥12 ) = 𝑚(𝑧 − 2 − 2𝑐) cos 𝛽 Ширина колес 𝑏 = 𝜓𝑏𝑚 𝑚, для шестерен 𝜓𝑏𝑚 = 4.5, для колес 𝜓𝑏𝑚 = 4. Делительное межосевое расстояние 𝑧1 + 𝑧2 𝑎𝜔 = 0.5𝑚 = 0.5𝑚(𝑧1 + 𝑧2 ). cos 𝛽 Результаты вычислений занесем в табл. 3. Таблица 3 Геометрический расчет № колеса 1 2 3 4 5 6 7 8 9 10 18 40 17 48 17 53 17 67 17 70 𝑧 0.6 0.6 0.6 0.6 0.6 0.6 1.25 1.25 1.25 1.25 𝑚 10.8 24 10.2 28.8 10.2 31.8 21.25 83.75 21.25 87.5 𝑑1 12 25.2 11.4 30 11.4 33 23.75 86.25 23.75 90 𝑑𝑎 9.18 22.38 8.58 27.18 8.58 30.18 18.125 80.625 18.125 84.375 𝑑𝑓 2.7 2.4 2.7 2.4 2.7 2.4 5.625 5 5.625 5 𝑏 17.4 19.5 21 52.5 54.375 𝑎𝜔 9 +Точностной расчет Расчёт кинематических цепей на точность регламентируется ГОСТ 21098-82. Требования стандарта распространяются на кинематические цепи, состоящие из нерегулируемых зубчатых, червячных и реечных передач. В качестве показателей 𝑝 точности принимают кинематическую погрешность ∆𝜑𝑖0∑ и погрешность мёртвого 𝑝 хода ∆лл∑ . Общая погрешность кинематической цепи ∆∑ находится как сумма указанных погрешностей, приведённых к одному валу устройства, как правило, выходному. 𝑝 𝑝 ∆∑ = ∆𝜑𝑖0∑ + ∆лл∑ 0 S Должно выполняться условие: , где ∆∑ – погрешность передачи; 0 S =20’ – заданная погрешность передачи. Определим значение ∆∑ вероятностным методом. Определение кинематической погрешности Назначим для рассчитываемого ЭМП 6-ю степень точности и вид сопряжения — H. ′ ′ ′ ) , где 𝐹𝑖0𝑚𝑖𝑛 = 0.62𝐾𝑠 (𝐹𝑖1 + 𝐹𝑖2 𝐾𝑠 – коэффициент фазовой компенсации, выбирается из таблиц [1] Fi Fр f f , где 𝐹𝑝 – допуск на накопленную погрешность шага зубчатого колеса (шестерни), выбирается из таблиц [1] 𝑓𝑓 – допуск на погрешность профиля зуба ′ ′ )2 2 ′ )2 2 𝐹𝑖0𝑚𝑎𝑥 = 𝐾 (√(𝐹𝑖1 + 𝐸Σ𝑀1 + √(𝐹𝑖2 + 𝐸Σ𝑀2 ) , где 𝐸Σ𝑀1 и 𝐸Σ𝑀2 – приведенные погрешности монтажа шестерни и колеса соответственно 𝐸Σ𝑀1 = 𝐸Σ𝑀2 = 0. Минимальные и максимальные значения кинематических погрешностей элементарных передач: i 0 min j 6,88 Fi0 min j mz2 j i 0 max j 6,88 , Fi0 max j mz2 j , где 𝑍2𝑗 – число зубьев ведомого колеса Значение кинематической погрешности: i0 j i 0 j K , где: 𝐾𝜑 – коэффициент, учитывающий зависимость кинематической погрешности рассчитываемой передачи от фактического максимального угла поворота ее выходного колеса [1]. Координата середины поля рассеяния: Eij i0 max j i0 min j 2 10 Поле рассеяния: Vij i0 max j i0 min j Координата середины поля рассеяния суммарной погрешности: 𝑛 𝑝 𝐸𝑖∑ = ∑ 𝜉𝑗 𝐸𝑖𝑗 = 3.83 𝑗=1 Максимальная вероятностная кинематическая погрешность: n ip0 Eip0 t1 ( jVij ) 2 , где j 1 t1 – коэффициент, учитывающий процент риска Пусть по условию задан риск 10%, поэтому, исходя из [1], назначаем t1 = 0,26 𝑝 ∆𝜑𝑖0∑ = 4.18′ Расчет погрешности мертвого хода передачи Передаточный коэффициент j-й элементарной j 1 i j ,вых передачи: 1 i j 1, j 2 iвых1,вых л min j 7,32 jn, min j mz2 j Минимальное значение мертвого хода: , 𝑗𝑛,𝑚𝑖𝑛 – минимальный боковой зазор между зубьями по общей нормали к профилям, выбирается по таблицам [1] Максимальное значение мертвого хода: jt max 0,7( EHS1 EHS 2 ) 0,5(TH21 TH2 2 ) 2 f a2 p12 p22 , где 𝐸HS1 , 𝐸HS2 – наименьшее смещение исходного контура шестерни и колеса 𝑇H1 , 𝑇H2 – допуск на смещение исходного контура шестерни и колеса 𝑓𝑎 – допуск на отклонение межосевого расстояния передачи ∆𝑝1 , ∆𝑝2 – радиальные зазоры в опорах шестерни и колеса. ∆𝑝1 = ∆𝑝2 = 0 л max j 6,88 jt max j mz2 j Координаты середины поля рассеяния мертвого хода 𝐸л𝑗 : Eлj л max j л min j 2 Vлj л max j л min j Поле рассеяния мертвого хода 𝑉л𝑗 : Координата середины поля рассеяния мертвого хода: 𝑛 𝑝 𝐸л∑ = ∑ 𝜉𝑗 𝐸𝜋𝑗 = 3.6 𝑗=1 Значение мертвого хода: n ллp E лp t2 ( jVл j ) 2 , где j 1 t2 – коэффициент, учитывающий процент риска По условию задан риск 10%, поэтому, исходя из [1], назначаем t2 = 0,21 11 Таблица 6 Точностной расчет d, мм Z 1 2 3 4 5 6 7 8 9 10 10.8 24 10.2 28.8 10.2 31.8 21.25 83.75 21.25 87.5 18 40 17 48 17 53 17 67 17 70 𝑎𝜔 17.4 19.5 21 52.5 54.375 EHS 5 7 5 7 5 7 12 12 12 12 Fr, мкм 15 18 15 18 15 18 25 25 25 25 TH 25 30 25 30 25 30 45 45 45 45 i 2.22 2.82 3.12 3.94 4.11 K 0.83 0.93 0.97 0.96 0.96 Ks 0,75 0,74 0,75 0,80 0,90 𝑓𝑓 8 8 8 8 8 8 8 8 8 8 Fр, мкм 16 19 16 19 16 19 22 32 22 32 Fi 24 27 24 27 24 27 30 40 30 40 Fi0 min , мкм 23.72 23.40 23.72 34.72 39.06 Fi0 max , мкм 42.33 47.43 49.47 67.20 67.20 i 0 min j , угл. мин 6.80 5.59 5.13 2.85 3.07 i 0 max j , угл. мин 12.13 11.33 10.70 5.52 5.28 1 1 1 1 0.5 i 0 min j , угл. мин 6.80 5.59 5.13 2.85 1.54 i 0 max j , угл. мин 12.13 11.33 10.70 5.52 2.64 Eij, угл. мин 9.47 8.46 7.92 4.19 2.09 Vij, угл. мин 5.33 5.74 5.57 2.67 1.10 j 0.007 0.020 0.062 0.243 1 jn,min, мкм 0 0 0 0 0 л min j , угл. мин 0 0 0 0 0 𝐾𝜑 fa jt max, мкм 9 9 11 11 11 38.8 38.8 40.1 64.4 64.4 л max j , угл. мин 11.10 9.27 8.68 5.29 5.06 Eлj 5.55 4.64 4.34 2.65 2.53 Vлj л max j л min j 11.10 9.27 8.68 5.29 5.06 𝑝 ∆лл∑ = 4.7′ Вычислим суммарную погрешность передачи: 𝑝 𝑝 ∆∑ = ∆𝜑𝑖0∑ + ∆лл∑ = 8.8′ < 20′ Разрабатываемый ЭМП удовлетворяет требуемому условию точности. 12 +Проверочные расчеты Проверка правильности выбора двигателя Так как по условию задан режим работы – кратковременный, то при правильном выборе двигателя должны выполняться следующие условия: * M п М ст М д*пр пр * , где M н М ст пр Mп – пусковой момент двигателя Mн – номинальный момент двигателя * , М д* – уточненные статический и динамический момент нагрузки, М ст пр пр приведенные к валу двигателя, соответственно. Статический момент: * М ст пр Mн , где i0 ц подш подш – КПД подшипников подш =0,98 ц – КПД цилиндрических прямозубых передач 1 1 1 ) , где 2 z1 z2 ц 1 f c ( f – коэффициент трения f = 0,06 для колес из закаленной стали – коэффициент перекрытия = 1,5 с – коэффициент нагрузки F – окружная сила F c F 2,92 , где F 0,174 2M . mz2 Найдем момент на колесе выходного вала: MX Mс подш 500 510 Н·мм 0,98 Формула для нахождения момента на других колесах с учетом потерь на трение в зацеплении и в подшипниках: Mk M k 1 подшk , k 1ik , k 1 Найдем КПД всех элементарных передач. Расчет будем вести от выходной пары. Таблица 4 Расчет КПД элементарных передач Параметр 1 2 3 4 5 i 2.22 2.82 3.12 3.94 4.11 М 5.95 15.84 42.8 128.3 510 F 0.50 1.10 2.69 3.06 11.66 c 5.10 3.16 1.96 1.85 1.23 ηцi 0,942 0,964 0,978 0,981 0,987 13 Найдем общий КПД редуктора: ц цi 0,86 i 5 подш подш 0,90 Приведенный к валу двигателя уточненный статический момент: * М ст пр Mн 500 2,01 (Н·мм) < Mном i0 ц подш 321 0,86 0,90 По статическому моменту двигатель выбран правильно. Динамический момент: М д.пр. J пр , где ε – требуемое угловое ускорение вала двигателя н i0 , где εн – требуемое угловое ускорение нагрузки Jпр – приведенный к валу двигателя момент всего ЭМП, кг·м2 J пр J р J рпр JН , где i02 Jр – момент инерции вращающихся частей двигателя, Jр=1.7·10-6 кг·м2 Jн – момент инерции нагрузки, Jн = 0.15 кг·м2 Jрпр – приведенный момент инерции ротора J рпр J1 J2 J 2n 2 i12 i1n Момент инерции каждого звена: Ji bpd 4 10 12 32 , где d – диаметр звена b – толщина звена ρ – плотность, г/см3 ρ =7,85 г/см3 Таблица 5 Расчет момента инерции каждого звена Параметр 1 2 3 4 5 6 7 8 9 10 d 10.8 24 10.2 28.8 10.2 31.8 21.25 83.75 21.25 87.5 b 2.7 2.4 2.7 2.4 2.7 2.4 5.625 5 5.625 5 J·10-8 2.83 61.4 2.25 127 2.25 189 88 18957 88 22588 14 61.4 2.25 127 2.25 189 88 18957 88 22588 10 )10 2.25 10 -9 (кг м 2 ) 2.22 2 6.27 2 19.56 2 77.10 2 317.5 2 J J р J рпр 2Н 3.16 10 6 i0 J рпр (2.83 J пр М д.пр. J пр 20.3 (Н·мм) * М ст М д*пр 22.31 (Н·мм) < 54(Н·мм) пр Проверка выполняется, т. е. по динамическому моменту двигатель выбран правильно. Проверочные расчеты на прочность Проверка прочности зубьев на контактную и изгибную прочность Контактные напряжения, действующие на зубчатые колеса M 2 K конт K3 (i12 1)3 , i122 ba 2 н изгибные напряжения, действующие на зубчатые колеса F M 2 K изгибнK3 (i12 1)3 , где i122 ba 2 i12 – передаточное отношение ступени M2 – момент на колесе a – межосевое расстояние b – ширина зубчатого колеса Т.к. ширина колеса меньше ширины шестерни, то при расчетах на прочность используем ширину колес b = 5 мм K – коэффициент расчетной нагрузки Kконт = KHVKHβ при расчете на контактную прочность Kизгибн = KFVKFβ при расчете на изгибную прочность KHV, KFV – коэффициент динамической нагрузки KFV =1.2 K HV 1 K FV 1 1.2 1 1 1.1 2 2 KFβ, KHβ – коэффициент неравномерности распределения нагрузки по ширине зуба KFβ =1,05, т.к. колеса расположены между опорами [1] K H 1 K F 1 2 1 1.05 1 1.03 2 Kизгибн = KFVKFβ = 1.2·1.05 = 1.26 Kконт = KHVKHβ = 1.1·1.03 = 1.13 15 K 0.82 3 2 E1 E2 48 (Е1 = E2 = 2.1·105 МПа для материалов шестерни и E1 E2 колеса) Проверку ведем для наиболее нагруженной ступени редуктора Проверка на контактную прочность: н VII 500 1.13 48 3 (4,.11 1) 3 4.112 5 54.375 2 90.1 (МПа) [ н ]шестерни 1738 МПа [ н ]колеса 1625 МПа н [ н ]колеса [ н ]шестерни , т.е. зубчатые колеса удовлетворяют условиям VII контактной прочности Проверка на изгибную прочность: F VII 500 1.26 48 3 (4,.11 1) 3 4.112 5 54.375 2 95.2 (МПа) [ F ]шестерни [ F ] колеса 362.5 МПа F [ F ]колеса [ F ]шестерни , т.е. зубчатые колеса удовлетворяют условиям VII изгибной прочности Проверка прочности зубьев при кратковременных перегрузках Проверка на контактную прочность: H H K пер [ H ] , где: max Kпер – коэффициент перегрузки K пер H max M max 54 5,5 M ном 9.8 90.1 5.5 211.3 1625 1738 условие выполняется для колеса и для шестерни Проверка на изгибную прочность: F F K пер [ F ] , где: max F max 95.2 5.5 223.3 362.5 условие выполняется для колеса и для шестерни 16 –Расчет предохранительной муфты –Расчет ограничителя выходного вала –Расчет размерной цепи 17 –Расчет валов и осей Для расчёта диаметров остальных валов будем использовать следующую формулу: d 3 M кр 0.1 [ ] , где Мкр - момент, действующий на вал [Н·мм]; [σ] – допускаемое напряжение для выбранного материала [МПа]. Значение [σ] зависит от характера нагрузки и определяется соотношением: [ ] 1 n , где σ-1 – предел выносливости материала при симметричном цикле; n – коэффициент запаса, назначаем n=1.5 (по характеру работы привода). В качестве материала для валов выбираем сталь 40Х после улучшения. С характеристиками: σ-1=380 МПа; HB 280. В итоге получаем [σ]=253 МПа. Рассчитаем диаметры всех валов и, исходя из технологических соображений, назначаем диаметры валов из стандартного ряда по ГОСТ 12081-72 . Таблица 6 Расчет диаметров валов Диаметр, d № вала по расчету по ГОСТу 1 2.36 5 2 1.82 5 3 1.31 5 4 0.90 3 5 0.60 3 18 –Расчет подшипников –Список используемой литературы 1. Ю.А. Кокорев, В.А. Жаров, А.М. Торгов, Расчет электромеханического привода. М.: Издательство МГТУ им. Н.Э. Баумана, 1995, 132 с. 2. Элементы приборных устройств. Курсовое проектирование. Под ред. Тищенко О.Ф. Высш. Школа. 1978, ч.1, ч.2. 3. Элементы приборных устройств. Под ред. Тищенко О.Ф. Высш. Школа. 1982, ч.1, ч.2. 19