пищевая промышленность региона - Северо

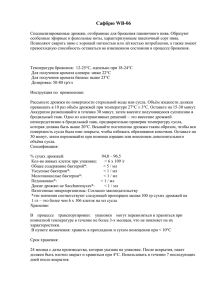

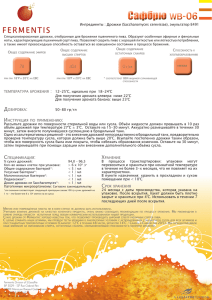

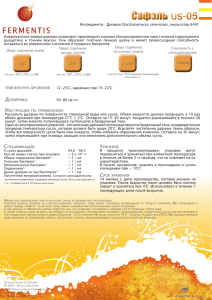

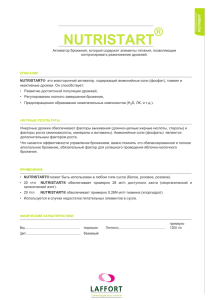

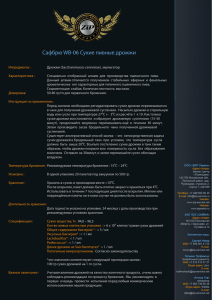

advertisement