Оценка влияния времени выдерживания щепы и введения

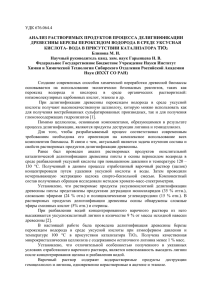

реклама

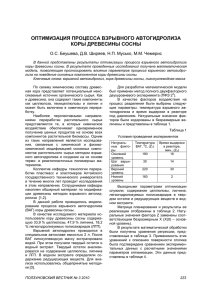

Г. Ф. Прокшин, А.П. Вишнякова, М.А. Гусакова, Т. Ф. Личутына, Н.И. Афанасьев Институт экологических проблем Севера УрО РАН, г. Архангельск Оценка влияния времени выдерживания щепы и введения добавок компонентов таллового масла на эффективность и механизм извлечения остаточной смолы и лигнина из целлюлозы В технологии производства сульфатной целлюлозы из древесины березы и осины периодически наблюдают отложение смолы на оборудовании и смоляные пятна, число которых снижает качество целлюлозы по показателю сорности. Первоисточником этого вида засорения целлюлозы являются экстрактивные вещества древесины. Некоторые компоненты экстрактивных веществ березовой и осиновой древесины при сульфатной варке не извлекаются из древесины, так как большая часть липидов и неомыляемых смолистых веществ этих пород заключена в мелких клетках лучевой паренхимы [1]. В результате, в небеленой целлюлозе сохраняется небольшое количество смолы, в которой соотношение жиров (20 %), эфиров стиролов (30 %), высокомолекулярных спиртов и неомыляемых жиров (50 %) такое же, как и в исходных экстрактивных веществах древесины [10]. Для снижения смоляных затруднений при производстве сульфатной целлюлозы из лиственной древесины применяют различные подходы. Например, при варке с добавками талловых продуктов в количестве 1 - 2 % по отношению к а. с. древесине можно снизить остаточное содержание смолы на 30 - 40 % [9], при сортировании небеленой целлюлозы в специальных устройствах возможно удалить вместе с 10 % мелких волокон до 60 % смолы [8]Добавки компонентов талловых продуктов, обладающих поверхностноактивными свойствами, улучшают пропитку древесины варочными реагентами, что повышает выход целлюлозы, снижает количество непровара, а также позволяет снизить содержание лигнина и смолы в целлюлозе. При варке смеси березовой и осиновой древесины такие же эффекты, как при варке с добавками таллового масла, достигаются с добавками неионогенных поверхностноактивных веществ (ПАВ), в количестве 0,1 % от а. с. древесины [2]. Авторы в работах [3,5] использовали диспергаторы, которые представляли собой новые неионогенные поверхностно-активные вещества, синтезированные на основе талловых продуктов и лигносульфонатов. Оказалось, что добавленные в тех же количествах, как и в работе [2], они более эффективно извлекают из целлюлозы гидрофобные компоненты смолы. Смесь жирных и смоляных кислот в талловом масле может быть отнесена к ионогенным поверхностно-активным веществам, к неионогенным - смесь нейтральных и неомыляемых веществ (стиролы, воски). В связи с этим возникло предположение, что возможно из-за низкого содержания нейтральных компонентов талловое масло значительно уступает по эффективности неионогенным ПАВ при использовании их в качестве добавок. Однако талловое масло является побочным продуктом собственного цикла производства, что предполагает экономичность его введения при сульфатной варке лиственной древесины для снижения смоляных затруднений. В данной работе излагаются результаты лабораторных исследований влияния количества добавок таллового масла (ТМ), в котором содержится около 10 % нейтральных веществ и 90 % жирных кислот, олеиновой кислоты (ОК) и смеси ее с абиетиновой кислотой (АК), как ионогенных ПАВ, не содержащих нейтральных веществ, на эффективность и механизм извлечения смолы и остаточного лигнина из целлюлозы на конечной стадии сульфатной варки щепы из свежей и выдержанной березовой и осиновой древесины. Щепа, обозначенная символом СД, была приготовлена из стволов свежесрубленных деревьев березы и осины в возрасте 25 - 35 лет до начала сокодвижения. Щепа, обозначенная символом ВД, приготовлена из этих же стволов после выдерживания их в течение 7 месяцев (апрель - октябрь) в неокоренном состоянии при температуре -15 - +7 °С без воздействия атмосферных осадков. Щепа, обозначенная символом ЛД, представляла собой щепу ВД, хранившуюся в течение семи месяцев в лабораторных условиях при комнатной температуре в полиэтиленовых мешках. Для проведения сульфатных варок использовали щепу ручного приготовления заданных размеров: длина 20 - 25 мм, толщина 2-3 мм. Варки щепы СД проводили в параллельно установленных автоклавах вместимостью 1 л, вращающихся в горизонтальном положении, в барабане, обогреваемом циркулирующим нагретым воздухом. Гидромодуль 4. Варки щепы ВД и ЛВ проводили в автоклавах вместимостью 0,4 л в бане с обогревом силиконовым теплоносителем. Гидромодуль 5. Варочные растворы готовили на основе образца производственного белого щелока с сульфидностью 30 %. Расход активной щелочи на варку - 17 % ед. N a 2 0 от а. с. древесины. Варки проводили по одинаковому температурно-временному режиму: подъем температуры до 170 °С - 120 мин, варка при 170 °С - 60 мин. Добавки талловых продуктов вводили в белый щелок в количестве 1 - 3 % от а. с. древесины. Определение содержания лигнина, экстрактивных веществ в древесине и смолистых веществ в целлюлозе проводили по стандартным методикам [4]. Как видно по результатам анализа (табл. 1) в процессе хранения древесины, при неизменном содержании лигнина, происходит значительное снижение содержания экстрактивных веществ, обозначенных термином «смола», в щепе из древесины ВД и в щепе лабораторной выдержки ЛВ. При одинаковом исходном содержании эфирорастворимых смолистых веществ в березовой и осиновой щепе СД (2,50 %) в результате выдерживания древесины и хранения березовой щепы содержание смолы понизилось на 28 % в ВД и 33,6 % в ЛВ по отношению к исходному содержанию, тогда как для осиновой древесины содержание смолы сократилось на 40 % и 60 %, соответственно. Содержание смолы, рассчитанное исходя из равного 50:50 массного соотношения древесины березы и осины в смеси щепы снизилось на 34 % в ВД и 46,8 % в ЛВ. Эти данные показывают, что снижение содержания экстрактивных веществ в процессе выдерживания березовой и осиновой древесины зависит от породы древесины и ее экстрактивных компонентов. Таблица 1 Щепа сд вд ЛВ Содержание лигнина и смолы в древесине Содержание в древесине, % к а.с.д. Береза Осина Смесь (50:50) смолы смолы лигнина лигнина лигнина смолы 20,40 2,50 20,20 20,30 2,50 2,5 20,40 1,80 20,20 1,50 20,30 1,65 20,40 1,66 20,20 1,00 20,30 1,33 Приведенные в табл. 2, результаты определения остаточного лигнина и смолы в целлюлозе от сульфатных варок щепы СД, ВД и ЛВ без добавок талловых продуктов, показывают, что изменение свойств березовой древесины при выдерживании древесины и хранении щепы оказывает существенное влияние на содержание лигнина и смолы в целлюлозе. Тогда как для осиновой древесины аналогичного явления не отмечается. При варке смеси березовой и осиновой древесины в массном соотношении 50:50 содержание лигнина и смолы в целлюлозе сопоставимо с долями березовой и осиновой древесины и определяется в основном влиянием вклада березовой целлюлозы. Таким образом, изменение свойств березовой древесины в процессах выдерживания древесины и хранения щепы, а также в процессе варки целлюлозы, оказывает большее влияние на механизм извлечения и содержание лигнина и смолы в целлюлозе. Так как после варки смеси древесины содержание остаточного лигнина и смолы в смешанной целлюлозе соответствовало доле березовой и осиновой целлюлозы, то это указывает на отсутствие влияния породы древесины на механизм извлечения лигнина и смолы из целлюлозы в процессе варки без добавок. Таблица 2 Содержание лигнина и смолы в целлюлозе от сульфатных варок без добавок Содержание в целлюлозе, % к а.с.д. Щепа Смесь (50:50) Береза Осина лигнин смола лигнин смола лигнин смола 2,60 1,00 1,00 0,20 1,80 0,50 сд 2,10 1,35 0,95 0,37 1,50 0,90 вд ЛВ 2,80 0,43 0,95 0,33 1,50 0,35 Распределение экспериментальных значений содержания лигнина и смолы в целлюлозе от раздельных и совместных варок щепы СД, ВД и ЛВ с добавками ТМ, ОК и смеси ОК:АК, приведенных на рис. 1, показывает, что при варьировании количества и вида добавок, можно отметить различия в распределении, обусловленные изменением свойств лигнина и смолы в березовой древесине и целлюлозе. При этом оказалось, что наибольшим влиянием на снижение содержания лигнина и смолы в березовой целлюлозе оказывает первая добавка. При варке осиновой древесины щепы СД, ВД и ЛВ в целлюлозе эффект добавок не обнаружен. При варке смеси березовой и осиновой древесины с добавками, также как и без добавок, снижение содержания лигнина и смолы было в большей степени обусловлено влиянием березовой древесины. 2,5 -J 3,0 го х 2,5 • 2,0 • го" • X X • 1,5 - • Ц 1,5 ш го CL ш о О I 1,0 - X ш х 2,0 - го 1,0 /-> *• > 0,5 - ф о О 0,5 0,0 0,0 - —i 0 0,5 1 0,5 1,5 Содержание смолы,% • Береза • Осина 1 1,5 Содержание смолы,% А Смесь • Береза • Осина А Смесь а ^ с, I го QШ С[ О 3,0 2,5 га 2,5 2,0 | 1,5 Ф 1,5 • • 2,0 8^ 1,0 0,5 а о.5 ° 0,0 о О 0,0 0 0,5 1 Содержание смолы,% • Береза • Осина А Смесь 1,5 1 1 1 0 0,2 0,4 0,6 Содержание смолы, % • Береза • Осина А Смесь в Рисунок 1 - Распределение содержания остаточного лигнина и смолы в целлюлозе от варок щепы: а - СД с добавкой ТМ; б - ВД с добавкой ТМ; в - ВД с добавкой ОК; г - ЛВ с добавкой смеси (ОК:АК) В промышленных условиях варку смеси березовой и осиновой щепы проводят при более низком гидромодуле, с меньшим расходом активной щелочи и при возможном понижении температуры в варочной зоне до 156 °С. Поэтому в дополнительной серии варок, с целью сравнения влияния количества добавок смеси олеиновой и абиетиновой кислот, как ионогенных компонентов таллового масла, и количества добавок синтетического диспергатора (ДС) как неионогенного ПАВ, конечную стадию проводили при 156 °С. Расход активной щелочи, гидромодуль варки, другие параметры процесса и анализа были такими же, как в предыдущих сериях варок щепы ЛВ. Для контроля процесса автоклавы извлекали после 60, 80 и 120 мин при температуре 156 °С. Для оценки влияния температуры варку с добавкой ДС провели на конечной стадии с повышенной температурой 170 °С в течение 120 мин. Как видно по данным табл. 3, при продлении конечной стадии варки с 60 до 120 мин на температуре 156 °С при использовании и первого и второго варианта добавок происходит снижение содержания остаточного лигнина в целлюлозе с 9,4 до 2,4 %. Увеличение количества ионогенной добавки смеси кислот (ЖАК приводит к уменьшению содержания смолы в целлюлозе, не оказывая влияния на содержание лигнина. Тогда как при увеличении количества неионогенного ДС можно отметить положительное действие введения добавки на снижение содержания лигнина с менее выраженным эффектом по отношению к изменению содержания смолы. Повышение температуры конечной стадии варки до 170 °С и увеличение количества добавки ДС с 1 % до 2 и 3 % одновременно снижает содержание остаточного лигнина с 2,4 до 1,42 % и смолы до 0,20 %. Такое же содержание лигнина и смолы достигалось на заключительной стадии при 170 °С при варке смеси березовой и осиновой древесины щепы ЛВ без добавок (табл. 2). Таким образом, варьирование технологических параметров сульфатной варки смеси щепы ЛВ (температура и введение добавок) позволяет получить целлюлозу с низким содержанием остаточного лигнина и смолы. Надо отметить, что во всех случаях варок смеси березы и осины, изменение снижения содержания лигнина и смолы связаны с влиянием доли березовой древесины. Так как увеличение количества добавки ДС снижало остаточное содержание лигнина и при 156 и при 170 °С, то можно считать, что эта добавка в отличие от добавки компонентов таллового масла участвует в реакциях деструкции лигнина и связи его с углеводами. С целью выявления причин кинетической остановки извлечения лигнина из целлюлозы при сульфатной варке древесины березы с добавками смеси ОК:АК на конечной стадии в течение 120 мин варки при 156 °С на уровне остаточного содержания лигнина 2,40 %, были выделены образцы лигнина из черного щелока и из целлюлозы. Из щелока лигнин был выделен подкислением 1N соляной кислотой, из целлюлозы - экстракцией 17,5 %-ным водным раствором гидроксида натрия. Таблица 3 Содержание остаточного лигнина и смолы в целлюлозе на конечной стадии варки смеси березовой и осиновой щепы ЛВ (50:50) Время, Добавка, Содержание в целлюлозе, % % от а.с. мин смолы лигнина древесины 156 °С ОК:АК (50:50) 60 0,48 0,5 9,5 0,40 9,8 1,0 80 0,50 0,5 5,5 0,42 5,9 1,0 120 0,46 2,4 0,5 0,37 2,4 1,0 ДС 60 0,29 9,4 0,5 0,25 8,4 1,0 80 0,32 0,5 5,8 0,25 5,2 1,0 120 0,30 2,9 0,5 0,23 2,4 1,0 170 °С ДС 120 2,14 0,29 1,0 120 1,93 0,18 2,0 120 1,42 0,20 3,0 На рис. 2 представлены гель-хроматограммы образцов березового лигнина. Рассчитанные молекулярно-массовые характеристики образцов [7] (табл. 4), показывают, что среднемассовая молекулярная масса лигнина из щелока M = 2450, а фракция остаточного лигнина, извлеченная гидроксидом натрия имеет M = 17100. Фракция остаточного лигнина, судя по кривым распределения, содержит в своем составе высокомолекулярную фракцию в количестве более 50 %, тогда как фракции макромолекул с этим же значением в лигнине из щелока составляет не более 5 %. Эти молекулярно-массовые характеристики лигнина отражают механизм диффузионного извлечения лигнина из целлюлозы на заключительной стадии варки. Макромолекулы остаточного лигнина с M > 41500 могут быть извлечены из клеточных стенок в щелок в том случае, если подвергаются деструкции с уменьшением M до 16900. Этот процесс деструкции многоступенчатый, в результате чего степень полидисперсности высокомолекулярной части лигнина в растворе возрастает с 2,4 до 6,9. Образование в клеточной структуре березовой древесины в результате трансформации остаточного высокомолекулярного лигнина, затрудняет его извлечение из-за диффузионного торможения больших молекул w w z z в стенках волокна как в мембранах и в молекулярной диффузии с поверхности волокна из-за повышенной гидрофобности высокомолекулярной фракции лигнина [6]. D 0,20 -I 0,15 0,10 0,05/- -0,1 0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 Коэффициент распределения 1 1,1 1,2 —•—Сульфатный лигнин из щелока —•—Остаточный сульфатный лигнин из целлюлозы Рисунок 2 - Гель-хроматограммы лигнинов от варок березовой древесины Таблица 4 Молекулярно-массовые характеристики лигнина березы Среднечисловая Z-средняя Степень поли­ Образец Среднемолекулярная массовая молеку­ дисперсности молекуляр лярная масса, М MJ M/M ная масса, масса, мп M M Сульфатный лигнин из 870 2450 16900 2,8 6,9 черного щелока Остаточный сульфатный лигнин, 4900 17100 41500 3,5 2,4 выделенный из целлюлозы п z w w z Выводы 1. Добавки поверхностно-активных компонентов таллового масла в белый щелок перед варкой не оказывают непосредственного влияния на механизм извлечения остаточного лигнина и смолы из целлюлозы на заключительной стадии, но косвенно влияют на активизацию процессов извлечения смолы и лигнина на предшествующих стадиях варки березовой древесины. 2. Наибольшее влияние на эффективность извлечения остаточного содержания лигнина и смолы в целлюлозе оказывает изменение свойств экстрактивных веществ березовой древесины при хранении и в производстве щепы. 3. Повышение температуры конечной стадии варки с 156 до 170 °С повышает степень извлечения остаточного лигнина из целлюлозы в результате деструкционных процессов в высокомолекулярной части лигнина или разрыва связей остаточного лигнина березы со смолой или углеводами. Литература 1. Бобров А.И., Мутовина М.Г., Бондарева Т.А., Малышкина В.К. Производство волокнистых полуфабрикатов из лиственной древесины // М., Лесная промышленность, 1984. 248 с. 2. Лысогорская Н. П., Демьянцева Е. Ю., Халопенен И. Ю., Януш О. В., Буров А. В. К вопросу о "вредной смоле" // Целлюлоза, бумага, картон, 2001. №3-4. С. 14-15. 3. Миловидова Л.А., Комарова Г.В., Севастьянова Ю.В., Королева Т.А., Печурина Т.Б. Особенности делигнификации при варке и отбелке в современных технологических схемах производства сульфатной беленой целлюлозы // Физикохимия лигнина: материалы Международной конференции. Архангельск. 2005. С. 114 - 118. 4. Оболенская А.В., Ельницкая З.П., Леонович А.Л. Лабораторные работы по химии древесины и целлюлозы. М., Экология, 1991. 320 с. 5. Печурина Т.Б., Комарова Г.В., Миловидова Л.А., Демашев О.А., Опарина А.А. Количественное определение содержания "вредной" смолы в потоке беленой целлюлозы // Целлюлоза. Бумага. Картон, 2005. №7. С. 40-43. 6. Селиванова Н.В., Селянина СБ., Афанасьев Н.И., Шульгин B.C., Касьянов Д.С. Влияние полимолекулярных свойств на поведение сульфатного лигнина в гетерогенных системах типа масло - вода // Физикохимия лигнина: материалы Международной конференции. Архангельск. 2005. С. 48 - 51. 7. Соколов О.М. Определение молекулярных масс лигнинов на ультрацентрифуге и методом гель-фильтрации // Учебное пособие. Изд. ЛТА, 1978.76 с. 8. Степанов Ю.И. Экстрактивные вещества сульфатной целлюлозы (Обзор) // М. ВНИИПЭИЛеспром, 1972. 27 с. 9. Рихтер Н. Е., Леонович А. А., Борилневич 3. И. Эффективный заменитель ПАВ при сульфатной варке лиственной древесины // Бумажная промышленность, 1988. № 10. С. 5 - 6. 10. Chen Т., Wang Z., Zhou Y., Breuil С. Using solid-phase extraction to assess why aspen causes more pitch problems than softwoods in kraft pulping //Tappi, 1995. Vol.78. №10. P. 143 - 149. G.Prokshin, A.Vishnjakova, M.Gusakova, T.Lichutina, N.Afanasjev, Institute of Ecological Problems of the North, RAS, Arkhangelsk, Russia Estimation of influence of time of keeping chips and introductions of tall oilcomponents additives on efficiency and the mechanism of extraction of residual pitch and lignin from cellulose At present work results of laboratory researches of influence of quantity of additives tall oils, fatty acids and its mixes with abietic acid as ionogenic SAA on efficiency and the mechanism of extraction of pitch and residual lignin from cellulose at final stage of kraft cooking birch and aspen wood chips of various periods of storage are stated.