ДИНАМИКА ЗАПОЛНЕНИЯ ВОЛОКНАМИ БУНКЕРНЫХ

реклама

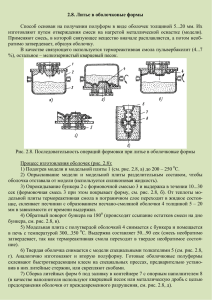

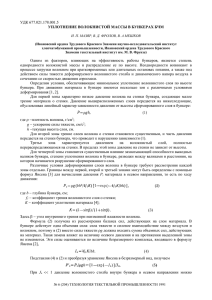

УДК 677.021.178.001.5 ДИНАМИКА ЗАПОЛНЕНИЯ ВОЛОКНАМИ БУНКЕРНЫХ ПИТАТЕЛЕЙ МАРКИ БЧМ1 И. П. МАЗЯР, В. С. СОКОВ, В. А. МЕШКОВ (Ивановский ордена Трудового Красного Знамени научно-исследовательский институт хлопчатобумажной промышленности, Ивановский ордена Трудового Красного Знамени текстильный институт им. М. В. Фрунзе) Поточные линии кипа – лента объединяют в единую технологическую цепочку разрыхлительно-трепальные агрегаты и чесальные машины, оснащенные бункерными питателями марки БЧМ (рис. 1 ) . Для транспортировки волокнистой массы от агрегата 1 к бункерам 6 используется вентилятор 3 Распределение волокна по бункерам происходит последовательно, а небольшое количество волокна – возврат, не попавшее в бункер 6 последней машины, направляется по трубе 7 на агрегат 1 для повторной обработки. Транспортная скорость vтр воздуха на участке вентилятор 3 – первый бункер 6 зависит от диаметра dTp трубы 4 и расхода Q воздуха вентилятором [11]: где F – площадь поперечного сечения трубы. При наличии в потоке п-го количества бункеров происходит постепенное уменьшение vтp до величины v1 (после последнего бункера) при достоянном поперечном сечении воздуховода [21]: Соединение бункеров между собой осуществляется воздуховодами прямоугольного сечения, что обусловлено конструкцией верхней шахты бункера. Длина воздуховода может быть разной с учетом размещения технологического оборудования; возможна утечка воздуха из емкости бункера вследствие нарушения герметичности (через стенки и разводки между выводными валиками). В этом случае скорость воздуха где f'1 ...,fK1 – площади поперечных сечений воздуховода. Окончательно формула (2) принимает вид Следовательно, высота воздуховода меняется в зависимости от скорости воздуха перед первым бункером и после последнего, а также количества бункеров, включенных в поток. Волокнистая масса при входе в емкость бункера (рис. 2) находится под действием Q1 – сил движущегося воздуха, создающего скорость v1, P – силы тяжести клочков, пучков и скоплений волокон (суммарной) и W– силы сопротивления воздуха, препятствующей выпадению (формированию волокнистого столба) продукта в бункер. При этом предусматривается отсутствие завихрений в воздушном потоке и каких-либо препятствий на пути движения (пруток подвижный или неподвижный). 1 Работа выполнена под руковдством проф., докт. техн. наук В.Д. Фролова. № 3 (201) ТЕХНОЛОГИЯ ТЕКСТИЛЬНОЙ ПРОМЫШЛЕННОСТИ 1991 Во время процесса наблюдаются явления, когда сила тяжести клочков, пучков и скоплений волокон меньше силы сопротивления воздуха (P=W): они витают, не осаждаясь в бункере; при большей скорости воздуха клочки, пучки и скопления волокон поднимаются вверх (емкости) и уносятся по воздуховоду к следующему бункеру. Скорость витания зависит от массы клочков, пучков и скоплений волокон, поперечного сечения, удельного веса и числа Рейнольдса где l– характерный линейный размер клочков, пучков и отдельных волокон, который обозначим через d как диаметр шара; v – кинематический коэффициент вязкости. При входе воздуха в бункер наблюдается резкий переход его турбулентного движения в ламинарное, в результате чего коэффициент сопротивления падает, приближаясь к кривой, описываемой законом Стокса [2] C=24/R. Дифференциальное уравнение движения материала в бункере принимает вид С – коэффициент сопротивления; γв – удельный вес воздуха; F – главное сечение, перпендикулярное направлению движения; γм – удельный вес материала; g –ускорение свободного падения; S – путь, проходимый примесями. Подставляя эти величины в (7), после преобразований получаем Или Обозначая 18γBv/d2VM=A, имеем Интегрируя (12), получаем При t = 0, v1= 0 и const = 0, поэтому № 3 (201) ТЕХНОЛОГИЯ ТЕКСТИЛЬНОЙ ПРОМЫШЛЕННОСТИ 1991 Формула (14) показывает, что скорость формирования волокнистого столба в бункере зависит от времени (рис. 3) и подтверждает ранее сделанные выводы [3] при рассмотрении других факторов. Скорость витания материала определяется из условия P = W, тогда и зависит от линейных размеров клочков, пучков и скоплений волокон, удельного веса материала и воздуха, кинематического коэффициента вязкости. На рис. 2-а показано направление движения волокнистого потока при входе в бункер. Наиболее желательно иметь направление потока горизонтальным (vB), так как при ином направлении скорость v2 может быть больше или меньше ов, но при v2>vB (рис. 2-6) происходит сдувание клочков и скопление волокон из воздуховода в бункер, а при v <vв (рис. 2-е) следует увеличить ширину бункера, что нецелесообразно по конструкторским и технологическим причинам. В результате одновременного воздействия двух сил Р и Q, создающих две направленные под углом скорости, движение волокнистого потока происходит по их результирующей (vрез). Рабочая высота Н верхней шахты бункера на основании теории подобия [4] определяется из (время, необходимое на попадание материала в бункер, равно времени пребывания в бункере при действии только скорости v2), где l = 940 мм – рабочая ширина бункера, vвит=13,2 м/с, v1=12,5 м/с, H=1 м. Рабочая высота первого бункера равна 1 м, то есть с этой высоты начинается заполнение волокном емкости (формирование слоя). ВЫВОДЫ Теоретически определены скорость заполнения бункера в зависимости от времени; силы, действующие на материалы, и высота верхней шахты бункера марки БЧМ. ЛИТЕРАТУРА 1. Талиев В. Н. Аэродинамика, вентиляция. – М., 1979. 2. Сорокин Н. С. Вентиляция, отопление и кондиционирование воздуха на текстильных предприятиях.– М.: Легкая индустрия, 1974. 3. Севастьянов А. Г., Аникин В. С, Сперанский В. И. Бункерный питатель –объект автоматического регулирования//Текстильная промышленность. – 1968, № 11. 4. Лойцянский Е. Д. Механика жидкости и газа. – М., 1970. Рекомендована кафедрой механической технологии текстильных материалов ИвТИ. Поступила 17.12.90. № 3 (201) ТЕХНОЛОГИЯ ТЕКСТИЛЬНОЙ ПРОМЫШЛЕННОСТИ 1991