Дегтярева О А Шепилов

реклама

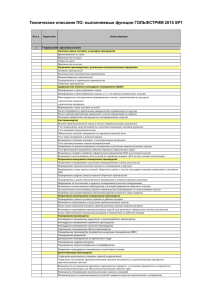

Дегтярева О.А., Шепилов Я.Ю. Самарский государственный аэрокосмический университет имени академика С.П.Королева АВТОМАТИЗАЦИЯ УЧЕТА ЗАКАЗОВ В ИНСТРУМЕНТАЛЬНОМ ЦЕХЕ МАШИНОСТРОИТЕЛЬНОГО ПРЕДПРИЯТИЯ Большинство машиностроительных предприятий сегодня работает в условиях острой конкуренции. Тенденция к ужесточению конкурентной среды требует постоянного поиска путей наиболее полного удовлетворения запросов потребителей. Конкурентными преимуществами для предприятий могут быть высокое качество продукции, минимальные сроки поставки, индивидуализация предложения, повышение уровня сервиса, достижение которых возможно, прежде всего, за счет эффективного планирования и управления производственными процессами предприятия. Авторами разработана автоматизированная система учета заказов в инструментальном цехе ОАО «Ижевский мотозавод «Аксион-Холдинг». Система является одной из частей программно-технического комплекса управления инструментальным цехом. Комплекс предназначен для автоматизации работы по составлению технической документации, управлению производством, предоставлению руководству и бухгалтерии завода необходимой отчётности. Инструментальный цех является подразделением, работающим как для нужд предприятия, так и выполняющим уникальные сторонние заказы. Производство отличается сложным и динамичным характером, наличием высокоточных и многофункциональных станков, мастеров и рабочих высокой квалификации. Цех специализируется на продукции инструментального профиля: штамповая оснастка, пресс-формы, резьбообразующий инструмент, сверла, зенкеры, развертки, фрезы и др. Управление данным производственным подразделением включает этапы технологической подготовки и организации производства, планирования работ и контроля их исполнения, а также обслуживания и ремонта существующих производственных ресурсов. Цех наделен относительной производственной и хозяйственной самостоятельностью, является обособленной в организационном и техническом отношении производственной единицей и выполняет закрепленные за ним производственные функции. Каждый цех получает от заводоуправления единое плановое задание, регламентирующее объем выполняемых работ, качественные показатели и предельные затраты на запланированный объем работ. Инструментальное производство имеет следующие особенности: исполнение заказов сопряжено с изготовлением и применением инструментов второго порядка – инструментов, используемых для изготовления основной продукции инструментального цеха; сотрудники подразделения имеют высокую квалификацию, для работы на некоторых видах оборудования требуется длительное обучение и соответствующая специализация; заказы могут требовать срочной обработки и расчета стоимости выполнения, для чего необходимо иметь возможность оперативного оценивания времени и трудозатрат на их выполнение по аналогам; заказы могут иметь разные приоритеты по многим критериям, при их планировании необходимо гибко реагировать на изменяющиеся условия и оптимизировать загрузку имеющихся ресурсов; процесс производства изделия состоит из взаимосвязанных операций, и любое изменение должно учитывать необходимость ситуативной подвижки всего блока связанных операций. Работа инструментального цеха осуществляется по заказам, которые могут поступать как от собственных подразделений завода, так и от других предприятий. Внутренние заказы обеспечивают потребности завода в сложной специализированной технологической оснастке, приспособлениях и инструментах. Заказ сопровождается комплектом документации (сборочные чертежи и чертежи деталей), для которого необходимо разработать технологию – спроектировать технологический процесс (ТП) с учетом возможностей имеющегося в инструментальном цехе оборудования. Комплект документации может поступить в бумажном или электронном виде. В ходе проектирования технологии может возникнуть необходимость в разработке дополнительной конструкторской документации (например, для инструментов второго порядка), для чего комплект документации может быть расширен дополнительными чертежами. Проектированием ТП занимается технологическое бюро. При поступлении нового заказа начальник бюро формирует план распределения работ по технологам и оценивает сроки готовности ТП. В ходе разработки ТП на каждое изделие производится определение перечня технологических операций (ТО) с указанием для каждой из них номера операции, наименования и содержания операции, оборудования (код и наименование типа оборудования), инструмента второго порядка, количества, разряда работы, расценки. Кроме того, при необходимости, для ТО указываются технологические переходы. Также для каждого ТП указывается номер цеха, номер участка, маршрутная карта ТП, обозначение и наименование детали, код и наименование материала, трудоемкость, код заказа, количество на заказ. Технологи и нормировщики определяют типы станков, коды квалификации и разряды рабочих с указанием норм времени. Все нормы времени указываются в нормо-часах. Нормо-час показывает стоимость одного часа нормальной эксплуатации рассматриваемого оборудования в условиях производства на конкретном предприятии. Структура системы учёта заказов отображена на рисунке 1 в контексте всех внешних элементов, с которыми она взаимодействует. Рисунок 1 — Структура системы учета заказов Разработанная автоматизированная система состоит из четырех подсистем. Подсистема обработки заказов предназначена для первичной обработки заказов силами плановодиспетчерского бюро (ПДБ) и технологического бюро. Обработка включает ввод данных о заказах и деталь-сборочных единицах (ДСЕ), ввод данных о ТП и нормирование ТО. В подсистеме реализованы следующие функции: формирование и отображение списка заказов, регистрация и обработка нового заказа; формирование и отображение дерева ДСЕ по заказу, включая инструменты второго порядка; автоматизированный ввод и редактирование перечня разрабатываемых по заказу ТП; автоматизированный ввод и редактирование маршрутной карты для ТП (определение списка ТО, норм времени, требуемого оборудования, специальности и инструментов). Подсистема ведения справочников предназначена для поддержания в актуальном состоянии сведений о необходимых данных для работы ПТК. Данная подсистема включает в себя следующие справочники: справочник оборудования (включая модели и типы); справочник рабочих (включая профессии); справочники рабочих мест (смены и участки); справочники типов и видов операций. В данную подсистему также импортируются данные о принятых на предприятии кодах и обозначениях. Подсистема интеграции с системой АДЕМ позволяет импортировать информацию о ТП из внешней системы АДЕМ. Система АДЕМ используется в цехе для составления документации по выполняемым ТП. Так как в процессе работы цеха в этой системе накопилось немало документации в электронном виде, должен быть возможен импорт данных в разрабатываемую систему из программы АДЕМ в целях экономии времени технологов и нормировщиков. АС должна уметь обрабатывать файлы формата XML, создаваемые системой АДЕМ. В этих файлах содержится информация о структуре ДСЕ, о ТП, соответствующих каждой ДСЕ, а также информация о ТО и переходах, входящих в каждый ТП. Подсистема формирования отчётов представляет собой набор различных форм отчётов, которые формируются по результатам работы цеха. Отчёты должны формироваться как по данным, которые накапливаются в процессе работы разрабатываемой АС, так и по данным, которые являются результатом работы ПТК в целом. В подсистеме формируются следующие отчеты: перечень заказов; номенклатурный план за месяц; информация о сданной продукции; отчет по незавершенному производству; печать наряда на заготовки; отчет по состоянию заказа. Программная реализация автоматизированной системы является клиент-серверным приложением. Система поддерживает интеграцию с внешней системой АДЕМ, которая используется в цехе для составления документации по выполняемым ТП. Система реализована на языке Java в интегрированной среде разработки IntelliJ IDEA. База данных системы управляется посредством PostgreSQL 8.4. При разработке использована система управления версиями Subversion и система модульного тестирования JUnit. Для работы с отчётами используется библиотека JasperReports. На рисунках 2-5 представлены основные экранные формы системы. Рисунок 2 – Экранная форма «Справочник» Рисунок 3 – Экранная форма «Список заказов» Рисунок 4 – Экранная форма «Дерево ДСЕ» Форма, представленная на рисунке 4, является формой редактирования состава заказа и содержит 5 вложенных экранных форм: дерево ДСЕ; форма проставления отметок об этапах наполнения документации; форма отображения соответствующего ДСЕ технологического процесса; форма редактирования ДСЕ; форма работы с документами АДЕМ Рисунок 5 – Экранная форма работы с отчётами Автоматизированная система была протестирована и отлажена, пользовательский интерфейс системы соответствует интерфейсу остальных систем программно-технического комплекса управления инструментальным цехом машиностроительного предприятия.