Особенности технологических решений в организации

реклама

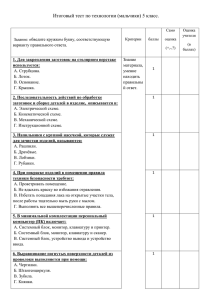

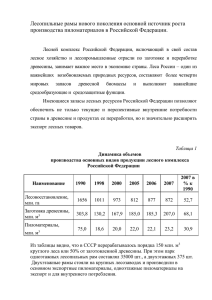

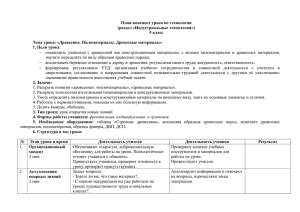

ДЕРЕВООБРАБОТКА отпускная цена на которую выше, чем цена на технологическую щепу. В результате моделирования получен выход пиломатериалов и щепы из низкокачественной древесины в зависимости от относительного содержания гнили в бревнах. Таким образом, при а ≤ 0,3–0,6 в зависимости от схемы раскроя, целесообразно проводить распиловку низкокачественного сырья на пилопродукцию, при значении а > 0,6 – выпиливать гниль из бревен и из качественных остатков получать технологическую щепу в общем потоке. Компьютерная программа математической модели технологического процесса по распиловке низкокачественного сырья в общем лесопильном потоке FANG-04 написана в Visual Basic. [2] Библиографический список 1. Редькин, А.К. Основы моделирования и оптимизации процессов лесозаготовок / А.К. Редькин. – М.: Лесная пром-сть, 1988. – 256 с. 2. Гнатовская, И.В. Переработка низкокачественной древесины на лесозаготовительных предприятиях центрального региона России: дисс. ... канд. техн. наук / И.В. Гнатовская. – М.: МГУЛ, 2005. – 110 с. ОСОБЕННОСТИ ТЕХНОЛОГИЧЕСКИХ РЕШЕНИЙ В ОРГАНИЗАЦИИ ПРОИЗВОДСТВА ЭЛЕМЕНТОВ ДЕРЕВЯННОГО ДОМОСТРОЕНИЯ ИЗ НИЗКОСОРТНОЙ ДРЕВЕСИНЫ Е.В. КРАВЦОВ, асп. каф. технологии лесопиления и деревообработки МГУЛ, Г.А. КРАПУХИН, главный конструктор ООО «КБ Крапухина», канд. техн. наук В России сосредоточены крупнейшие в мире лесные ресурсы [1], мягкие лиственные породы древесины в которых составляют около 46 %, из них более 30 % – это береза. Ежегодный допустимый объем изъятия древесины березы составляет порядка 170 млн м3 в год, однако используется она лишь на 20–30 %. Кроме правильного проведения рубок главного пользования и лесовосстановительных рубок есть необходимость эффективного использования низкосортной древесины. Рациональное использование лесосырьевых ресурсов является важной задачей, стоящей перед лесопромышленными предприятиями. Существующие технологии переработки круглых лесоматериалов хвойных пород зачастую неприемлемы или малоэффективны для переработки тонкомерной древесины, в том числе березы. По существующим технологиям механической обработки и переработки тонкомерной древесины березы изготовление из нее столярно-строительных изделий и заготовок для домостроения крайне неэффективно. Разработка и организация промышленного производства ресурсосберегающей и эко- ЛЕСНОЙ ВЕСТНИК 5/2011 kravtsovev@mailru логически безопасной технологии глубокой переработки низкосортной древесины в настоящее время является одной из актуальных задач для страны. Сущность ресурсо- и экологически безопасной технологии заключается не только в сохранении природной структуры и природных качественных показателей древесины в готовой продукции, но и в улучшении тех качественных показателей, которые улучшают спрос на получаемую из нее продукцию. Особое внимание уделяется ресурсосберегающим технологиям, позволяющим пересмотреть проблемы использования древесины, в том числе низкокачественной мягких лиственных пород, для нужд деревянного домостроения, которое является одним из наиболее эффективных видов индивидуального жилищного строительства. Специфика деревянного домостроения (применение деталей больших длин и сечений) ориентирует производство деревянных домов и комплектов деталей для домов преимущественно на использование пиломатериалов хвойных пород, при этом пиломатериалы мягких лиственных пород используются в незначительных объемах. 93 ДЕРЕВООБРАБОТКА Таблица Сравнительный анализ посортного выхода пиломатериалов из сырья мягких лиственных и хвойных пород Порода древесины Береза Сосна 1 22 17 Выход пиломатериалов, % сорта 2 3 29 49 26 38 По существующей нормативно-технической документации допускаемый уровень применения лиственных пиломатериалов в производстве деревянных панельных и домов со стенами из местных строительных материалов составляет 60 %, в домах из бруса – до 35–40 %. Применение древесины мягких лиственных пород сдерживается следующими факторами: – низким качеством пиловочного сырья и соответственно низким выходом пиломатериалов и заготовок (по нормативам расход лиственных пиломатериалов на заготовки в 1,4–1,6 раз выше, чем хвойных); – более высокой трудоемкостью переработки по сравнению с хвойной древесиной (в 1,2–1,3 раза); – необходимостью склеивания пиломатериалов по длине и сечению из-за практической невозможности получения длинномерных и толстых пиломатериалов и заготовок. Объемный и посортный выход лиственного пиловочника зависит от степени отбора специальных сортиментов из хлыстов. Так, при полном отборе специальных сортиментов (лыжный, фанерный, спичечный кряж и др.) при раскряжевке хлыстов 85 % пиловочника получается 3 и 4 сортов, при частичном отборе – 75 %. В таблице приведен сравнительный анализ посортного выхода пиломатериалов из древесины березы и сосны (по данным ЦНИИМОД). Таким образом, выход пиломатериалов березы 2–3 сорта, из которых можно получить заготовки для домов преимущественно III группы качества, составляет около 80 %. При раскрое пиломатериалов из древесины березы для домостроения объем заготовок длиной до 2 м составляет около 85 %. В конс- 94 4 – 19 трукциях деревянных домов каркасно-панельных конструкций объем деталей такой длины не превышает 20–30 %. По этим причинам домостроительные предприятия не заинтересованы в использовании древесины березы, расход которой при переработке увеличивается в сравнении с древесиной сосны в 1,4–1,6 раза, что увеличивает себестоимость домокомплектов и снижает рентабельность производства. По мере создания новых современных энерго- и ресурсосберегающих технологий переработки тонкомерной древесины березы для увеличения использования в домостроении необходимо в первую очередь развивать и усовершенствовать технологические схемы раскроя тонкомерных круглых лесоматериалов мягких лиственных пород на пиломатериалы. Технологические схемы раскроя тонкомерных круглых лесоматериалов мягких лиственных пород в пиломатериалы и строительные заготовки должны обеспечить: – максимально возможный выход из стволовой древесины изделий, сохраняющих ее природную структуру и качество; – безотходную механическую обработку древесины, в результате которой вместо отходов образуются кондиционная щепа, стружка, пригодные для дальнейшей переработки; – высокую экологическую чистоту и эстетическую красоту изделий; – минимизацию энергетических затрат на производство изделий. Для обеспечения этих условий необходимо пересмотреть существующие традиционные подходы к оптимизации раскряжевки хлыстов и обработки тонкомерных круглых лесоматериалов мягких лиственных пород в пиломатериалы. По существующим традиционным технологиям раскроя круглых лесоматериалов в пиломатериалы пилением рамными, ЛЕСНОЙ ВЕСТНИК 5/2011 ДЕРЕВООБРАБОТКА ленточными или дисковыми пилами исследовано и разработано большое количество схем раскроя длинномерных деловых бревен. По традиционным схемам раскроя хлысты, как правило, раскряжевывают на круглые длинномерные лесоматериалы, которые распиливаются в доски или бруски, при этом около 11 % древесины превращается в опилки. Поскольку тонкомерная древесина березы имеет часто значительную кривизну и малый диаметр, то становится невозможно перерабатывать ее на пиломатериалы по традиционным технологиям. Поэтому специалисты ФГУП «ГНЦ ЛПК» и ООО «КБ Крапухина» разработали технологию и технологическое оборудование для эффективного раскроя тонкомерных круглых лесоматериалов мягких лиственных пород на пиломатериалы требуемых размеров и последующего изготовления из них продукции с высокой добавленной стоимостью. В состав разработанного комплекта специализированного оборудования вошел многопильный круглопильный станок для продольного раскроя тонкомерной древесины, четырехсторонний продольнофрезерный деревообрабатывающий станок [2], двухсторонний шипорезный станок, четырехсторонний фрезерно-шлифовальный станок. Параметры многопильного круглопильного станка позволяют перерабатывать круглые лесоматериалы с диаметром в верхнем торце от 10 см, длиной от 0,6 м и со стрелой кривизны до 2 см на 1 м длины. Последовательная работа нескольких пильных агрегатов многопильного круглопильного станка позволяет обеспечить устойчивую равномерную подачу обрабатываемого бревна и высокую точность по толщине получаемых необрезных пиломатериалов. А использование принципа раскроя по двухвальной схеме дает возможность применять на станке круглые пилы малых диаметров с пропилом шириной до 3 мм. Таким образом, увеличивается полезный выход пиломатериалов, что обеспечивает снижение энергоемкости процесса. Для повышения технологических возможностей многопильного круглопильного станка предусмотрен дополнительный фре- ЛЕСНОЙ ВЕСТНИК 5/2011 зерный узел, включаемый оператором при необходимости удаления закомелистости и крупных остатков сучков на обрабатываемых круглых лесоматериалах. Предлагаемая технология обработки древесины березы происходит в несколько этапов: тонкомерная древесина березы на раскрой подается с ориентацией стрелы кривизны в плоскости пиления. Для оптимального ведения производственного процесса пиловочное сырье на раскрой лучше подавать с длиной не более 3 м, для чего предусматривается возможность их дополнительного поперечного раскроя и торцовки. Продольный раскрой производится как правило на необрезные пиломатериалы толщиной до 20–28 мм. Полученные в результате раскроя необрезные пиломатериалы поступают на участок формирования сушильных пакетов. Поскольку получаемые необрезные пиломатериалы имеют небольшую толщину, то процесс их сушки можно проводить на более жестких режимах, так как небольшая толщина пиломатериалов способствует достижению высокого качества сушки, без их растрескивания и коробления. Высушенные пиломатериалы после технологической выдержки подаются на участок поперечного раскроя (на линию оптимизации) для вырезки участков с недопустимыми дефектами и одновременно для получения заготовок заданных размеров по длине. Эти заготовки распределяются на группы по следующим признакам: – группы заготовок по ряду размеров по длине; – группы заготовок по ряду размеров по ширине, которую возможно получить из необрезной заготовки с минимизацией отходов при последующей продольной обрезке (при получении чистовой заготовки). Это позволяет существенно увеличить выход продукции за счет уменьшения размеров снимаемых боковыми фрезами обзольных кромок. Каждая группа необрезных заготовок поступает на обработку на четырехсторонний продольнофрезерный деревообрабатывающий станок, который обрабатывает эти 95 ДЕРЕВООБРАБОТКА заготовки с получением в результате калиброванных по ширине и толщине брусковых заготовок. Размеры по ширине и толщине предварительно калиброванных заготовок предусматривают соответствующие минимальные припуски для окончательной обработки при формировании нужного поперечного сечения паркетных досок. Четырехсторонний продольнофрезерный деревообрабатывающий станок имеет 6 рабочих узлов, расположенных по схеме: – нижняя двухпильная пазовая фреза – для формирования на нижней пласти необрезных заготовок базовых пазов глубиной на величину припуска на последующую строжку; – правый обрабатывающий шпиндель – для обработки правой обзольной кромки заготовок и создания базы для четкой прямолинейной подачи при последующей обработке; – левый обрабатывающий шпиндель – для обработки левой обзольной кромки заготовок и тем самым калибрования их по ширине; – первый нижний горизонтальный шпиндель для снятия около 50 % ширины припуска на обработку нижней пласти заготовок; – второй нижний горизонтальный шпиндель – для снятия оставшихся 50 % ширины припуска на обработку нижней пласти заготовок; – верхний горизонтальный калибровально-фрезерный шпиндель – для калибрования заготовок по толщине на заданный размер. Минимизации отходов обработки способствует также пазовая фреза, которая формирует на нижней пласти заготовок два базовых паза в режиме пиления. Дальнейшее базирование обрабатываемых заготовок происходит по этим пазам, что позволяет обеспечить правильную геометрическую форму заготовок на выходе из станка при минимальном припуске на последующую строжку нижней поверхности заготовок на четвертом и пятом рабочем шпинделях станка. Полученные калиброванные по ширине и толщине заготовки далее подаются на двухсторонний шипорезный станок для формирования поперечного паза и гребня. После формирования поперечного паза и гребня за- 96 готовка поступает в четырехсторонний фрезерно-шлифовальный станок. Рабочие узлы станка расположены по следующей схеме: – верхний горизонтальный шпиндель – для формирования нижней пласти заготовки с образованием продольных компенсационных пазов в паркетной доске; – нижний горизонтальный шпиндель – для предварительной фрезеровки боковых кромок заготовок на глубину до базы «паз-гребень» с целью предотвращения появления возможных сколов древесины при последующем фрезеровании указанных боковых кромок; – два оппозитно расположенных вертикальных шпинделя – для фрезерования боковых кромок заготовок с изготовлением отмеченной выше базы «паз-гребень»; – три последовательно смонтированных ленточно-шлифовальных блока – для калибрования и чистовой обработки паркетных досок. Базирование обрабатываемых заготовок при предварительном и окончательном калибровании осуществляется по сформированной технологической базе «гребень-паз». Наклонные отверстия с зенковкой под головку самореза в полученном в результате обработки гребне паркетной доски выполняются на дополнительном рабочем участке с помощью ручного электрифицированного инструмента с соответствующей технологической оснасткой. Паркетная доска, изготавливаемая по данной технологии, предназначена для укладки на деревянное основание («черный» пол, фанера) с видом крепления: «саморезами» или «на клей с саморезами». Технология производства паркетной доски из тонкомерной древесины березы не требует больших инвестиций и может быть практически осуществлена в рамках малых предприятий, что в итоге будет способствовать развитию малых и средних лесопромышленных предприятий, созданию дополнительных рабочих мест, рациональному использованию лесных ресурсов, снижению стоимости строительства доступного и комфортного деревянного жилья. ЛЕСНОЙ ВЕСТНИК 5/2011