1 Основная номенклатура парка аппаратов для процессов

advertisement

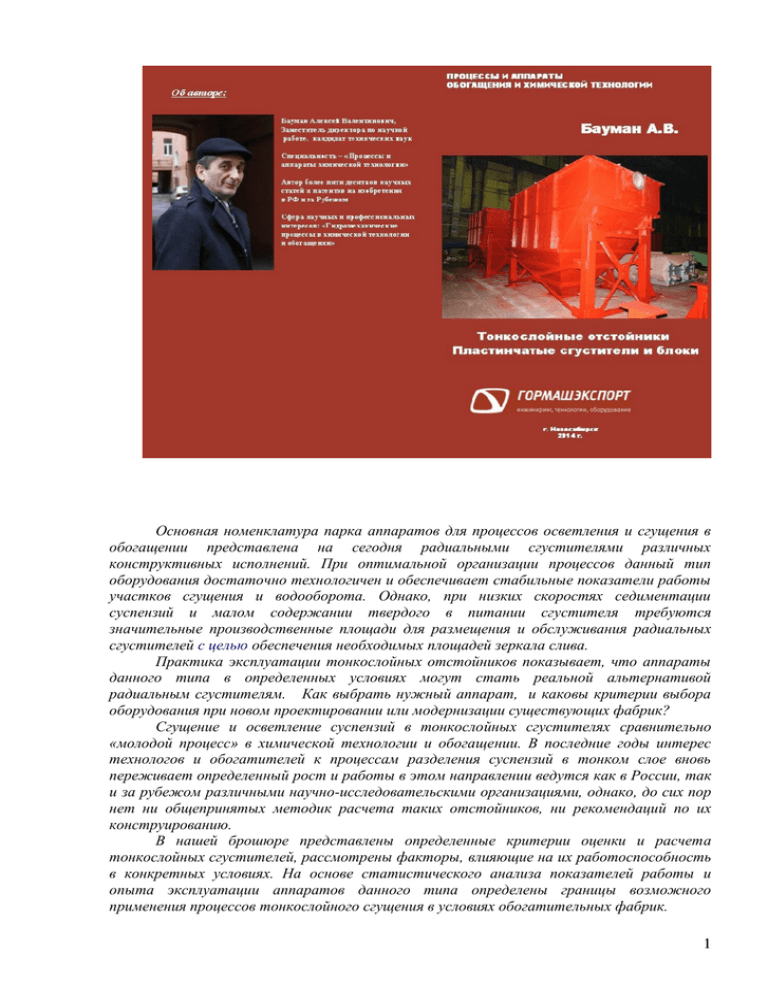

Основная номенклатура парка аппаратов для процессов осветления и сгущения в обогащении представлена на сегодня радиальными сгустителями различных конструктивных исполнений. При оптимальной организации процессов данный тип оборудования достаточно технологичен и обеспечивает стабильные показатели работы участков сгущения и водооборота. Однако, при низких скоростях седиментации суспензий и малом содержании твердого в питании сгустителя требуются значительные производственные площади для размещения и обслуживания радиальных сгустителей с целью обеспечения необходимых площадей зеркала слива. Практика эксплуатации тонкослойных отстойников показывает, что аппараты данного типа в определенных условиях могут стать реальной альтернативой радиальным сгустителям. Как выбрать нужный аппарат, и каковы критерии выбора оборудования при новом проектировании или модернизации существующих фабрик? Сгущение и осветление суспензий в тонкослойных сгустителях сравнительно «молодой процесс» в химической технологии и обогащении. В последние годы интерес технологов и обогатителей к процессам разделения суспензий в тонком слое вновь переживает определенный рост и работы в этом направлении ведутся как в России, так и за рубежом различными научно-исследовательскими организациями, однако, до сих пор нет ни общепринятых методик расчета таких отстойников, ни рекомендаций по их конструированию. В нашей брошюре представлены определенные критерии оценки и расчета тонкослойных сгустителей, рассмотрены факторы, влияющие на их работоспособность в конкретных условиях. На основе статистического анализа показателей работы и опыта эксплуатации аппаратов данного типа определены границы возможного применения процессов тонкослойного сгущения в условиях обогатительных фабрик. 1 Типы сгустителей и принцип работы Принцип сгущения в тонком слое был известен и запатентован ещё в конце XIX века. Было замечено, что при наклоне цилиндра, заполненного суспензией, осаждение взвешенных частиц ускоряется вследствие уменьшения расстояния h, которое должна пройти частица для выпадения в осадок, рисунок 1. Рисунок 1 – Принцип сгущения в тонком слое Основной принцип действия сгустителей, оснащенных наклонными параллельными пластинами, – совмещение увеличенной площади осаждения с уменьшением высоты падения частиц. Сгущение в этом случае происходит в тонком слое на плоскостях (полках). Осаждение взвешенных частиц в таких сгустителях значительно ускоряется, поскольку частица считается уловленной, если она достигла поверхности одной из пластин. Площадь сгущения в пластинчатых сгустителях упрощенно принято считать равной сумме площадей горизонтальных проекций всех пластин. Однако, данный подход к оценке возможностей аппарата не всегда является правильным, что мы рассмотрим ниже. Обоснование принципов работы тонкослойных или пластинчатых отстойников было сделано в нашей стране еще в 1940-е г. Однако, широкого практического применения многоярусные отстойники в то время не получили. В 1950-х г. тонкослойные отстойники стали массово применяться в зарубежной практике. Их исследования проводились в Европе, США и других странах, [1]. Используются аппараты данного типа для осаждения и обесшламливания продуктов обогащения и очистки сточных вод на многих предприятиях горно-рудной и угольной промышленности. Тонкослойные сгустители выпускаются в Швеции, США, Великобритании и др. в трех модификациях: прямоточные, противоточные и с поперечным потоком. Применение этих сгустителей, как правило, экономит занимаемую аппаратами площадь до 80% и обеспечивает удельную производительность по осветленному раствору в 3–5 раз бóльшую, чем в радиальных сгустителях. В нашей стране на сегодняшний день по ряду причин широкое распространение тонкослойное сгущение получило лишь, пожалуй, в циклах водоподготовки и обработке стоков в коммунальном хозяйстве. В тонкослойных или пластинчатых сгустителях, рисунок 2, основными деталями являются близко расположенные наклонные плоскости, которые позволяют разделить поток на струи с ламинарным движением и уменьшить путь оседания твердых частиц. 2 Рисунок 2 – Схематическое изображение тонкослойного сгустителя 1. Подача питания. 2. Каналы, образованные пластинами. 3. Блок пластин. 4 Слив. 5. Зона накопления шлама В соответствии с принципами гидравлики скорость движения жидкости вблизи стенки канала стремится к нулю. При движении в наклонном канале частица твердой фазы под воздействием сил гравитации опускается в направлении нижней поверхности канала. При достижении этой поверхности частица оседает на нее. Угол наклона пластин принимается такой, когда силы сцепления способны удерживать отдельные частицы, но не могут удержать слой, достигший определенной толщины. При этом происходит периодическое сползание слоя с пластины по мере накопления осадка. Либо, при работе отстойника в периодическом режиме для сброса осадка увеличивают угол наклона пластин или ударом по пластине переводят коэффициент трения покоя и силы сцепления в коэффициент трения движения. В пластинчатом сгустителе с нижним подводом питания, рисунок 2, пульпа подается в каналы 2 и движется снизу вверх. По мере ее движения происходит осаждение твердых частиц под действием силы тяжести на наклонные пластины 4. Осадок, образовавшийся на плоскостях, будет сползать по ним к разгрузочному отверстию, а осветленная вода через сливное отверстие 4 и сливной желоб удаляется из аппарата. В этих сгустителях пакеты наклонных пластин, расположенные в резервуаре параллельно, имеют двойное назначение: служат для образования тонких слоев небольшой высоты и для отведения осажденных частиц в нижнюю часть резервуара, в зону сжатия, а осветленной жидкости из сгустителя. Для выделения легких фракций, например – нефтепродуктов, могут использоваться прямоточные сгустители. Так же перспективны тонкослойные сгустители для одновременного решения двух задач - выделения тяжелых фракций суспензии в шлам и легких, всплывающих фракций в верхней части аппарата. Данные задачи успешно решаются сгустителями данного типа в циклах очистки сточных вод. Принцип сгущения и осветления суспензий в тонком слое нашел применение при конструировании тонкослойных (пластинчатых, полочных, ламельных и т.п.) сгустителей, рисунок 3. 3 Рисунок 3 – Тонкослойный сгуститель СБ-16 без загрузки, вид сверху Отстаивание загрязнений в тонких слоях потока жидкости протекает быстро, т. к. путь движения всплывающих или осаждающихся частиц в десятки раз меньше, чем в обычных отстойниках. Описание принципов работы и конструктивных особенностей тонкослойных сгустителей можно найти в специальной литературе [1,2,3]. Необходимо отметить, что в стесненных условиях действующих фабрик применение тонкослойных сгустителей является зачастую единственно возможным способом решения задач сгущения и водооборота без строительства дополнительных зданий и сооружений. В обогащении для тонкослойного сгущения в основном принята противоточная схема движения жидкости и дисперсных частиц, когда отделяемые частицы движутся против движения рабочего потока. В последние годы интерес технологов и обогатителей к процессам разделения суспензий в тонком слое вновь переживает определенный рост и работы в этом направлении ведутся и в России различными научно-исследовательскими организациями [1], однако до сих пор не опубликованы ни практически апробированные методы расчета таких отстойников, ни рекомендации по их конструированию. Одним из мифов, порожденным отсутствием четко прописанных методик расчета, и относящихся скорее к маркетингу, нежели к технологии, является популистское утверждение об эквивалентности «эффективной площади тонкослойного сгустителя», под которой понимается суммарная площадь пластин тонкослойных блоков аппарата, потребной площади сгущения, рассчитываемой по стандартным методикам. Подсчет производительности тонкослойного сгустителя перемножением скорости осветления пульпы на суммарную площадь пластин, мягко говоря, некорректен и приводит к фатальным ошибкам при выборе необходимого типа и размера аппарата. 4 Учеными Санкт-Петербургского Государственного Технологического Института (ТУ) разработаны научно обоснованные методики расчета тонкослойных отстойников [1]. Однако, для практических расчетов они достаточно сложны. В ряде работ [2-4] приведены практические рекомендации по расчету производительности тонкослойных сгустителей, базирующиеся в основном на принципах, изложенных в СНиПах по водоочистке [5]. Между тем любой процесс и аппарат имеют вполне определенный диапазон применимости и граничные условия возможностей эффективной эксплуатации. На практике заводскому технологу-обогатителю требуются вполне определенные критерии оценки технологичности сгустителя, позволяющие в первом приближении определить его работоспособность в конкретных условиях. В следующей главе мы рассмотрим основные критерии оценки работоспособности тонкослойных сгустителей и методику их предварительного расчета. Основы теории и расчета Как и любой из технологических процессов в химической технологии и обогащении, процесс сгущения в тонком слое имеет вполне определенный диапазон условий применимости. Многолетний опыт проектирования, пусконаладки, эксплуатации и накопленные статистические данные по реальным показателям работы различных типов тонкослойных сгустителей на различных материалах в обогащении и химической технологии позволили нам разработать методику предварительной оценки возможностей применимости процессов и аппаратов тонкослойного сгущения. Так же, как и при оценке возможностей традиционного сгущения в радиальных сгустителях [6], методика предусматривает рассмотрение двух аспектов, определяемых технологическими условиями и конструктивными параметрами аппаратов. Основные критерии оценки технологичности процесса осаждения твердой фазы в тонкослойном сгустителе при противоточном режиме работы приведены в таблице: Таблица – Критерии применимости тонкослойного сгущения Критерий Рабочий диапазон Содержание твердого в питании, Менее 4 объемное, % Гидравлическая крупность частиц, Менее 5 м/час До 200 Число Рейнольдса, Rе канала Менее 0,2 Число Рейнольдса, Rе частицы Удельная нагрузка по питанию в Менее пересчете на зеркало слива по табличной, [7] твердому, т/м2час Рабочий объем аппарата от объема Более 0,5Qп питания, Qп, м3/час Использование в процессе да коагулянтов и флокулянтов Критичный диапазон 4-10 Неприменимо 5-10 Более 10 200-500 0,2-0,8 Близка к табличной,[7] Свыше 500 Более 0,8 Более табличной,[7] 0,35-0,5Qп Менее 0,35Qп нет нет Более 10 Для работы с таблицей необходимо располагать, прежде всего, данными о гидравлической крупности частиц vг, м/час, геометрии блоков тонкослойного сгущения – 5 длине канала L, м, высоте канала Н, м, угле наклона пластин к горизонту α, площади зеркала слива в горизонтальной проекции, образованного единичными каналами S, м 2. Гидравлическая крупность частиц определяется по стандартным методикам, представленным в лабораторных практикумах по обогащению и химической технологии. Корректное определение данного параметра на стадии лабораторных испытаний определяет адекватность дальнейшего анализа и принятых решений. Разъясним отдельные позиции таблицы исходя из физических основ процесса. Данные по содержанию твердой фазы в исходной пульпе, приведенные в таблице, обобщены для широкой линейки задач и материалов. С увеличением объемного содержания твердого в питании скорость процесса осветления замедляется в степенной зависимости вплоть до полного прекращения процесса по достижении пульпой агрегативно устойчивого состояния. Ограничения по содержанию твердого в питании являются одним факторов, лимитирующих применение тонкослойного сгущения в технологических процессах действующих фабрик. Следует обратить внимание, что речь идет именно об объемном содержании твердой фазы. Так для кварца, например, объемное содержание твердого - 4% будет соответствовать весовому содержанию ~110 г/л или 10% твердого по весу. Для определения последующих параметров необходимо располагать данными о максимально возможной скорости движения пульпы в канале, при которой достигается полное выделение в осадок частиц заданной гидравлической крупности. Время осаждения частицы в канале определяется из условия прохождения частицей максимально возможного расстояния от верхней стенки канала до поверхности осаждения по формуле: tч=H/vгcosα, (1), где tч – время осаждения, с, vг – гидравлическая крупность выделяемых частиц, м/с, H – высота канала, м, α - угол наклона пластин к горизонту, град. Максимально возможная скорость движения пульпы в единичном канале, vп , м/с, определится в этом случае из выражения: vп= kгL/ tч, (2) Где kг - поправочный коэффициент гидравлической неустойчивости потока в канале, связанный с гидравлическими сопротивлениями на входе и выходе из канала и принимаемый ~0.9 при длине канала более 2 м, и ~0,75 при длине канала 1,5-1м. Отстойники с длиной единичного канала менее 1 м не рекомендуются к использованию ввиду малой их эффективности, обуславливаемой нестабильностью линий тока жидкости в канале. Производительность сгустителя по пульпе, Qсг, м3/с определяется выражением: Qсг =ksetvп S, (3) Где kset- коэффициент полезного объема блока или доля общей площади свободного сечения блока, зависящая от конструктивных параметров блока - количества и толщины пластин, перегородок между ними и т.п. Пользуясь зависимостями 1-3, можно решать и обратную задачу, - по имеющейся потребной производительности по питанию и гидравлической крупности питания рассчитать необходимые геометрические размеры сгустителя. 6 Общая формула, связывающая все параметры для расчетной производительности сгустителя м3/с, запишется в виде: Qсг =kset kгL S vг cosα/Н, (4) Как следует из зависимостей 1-4, конструктивными факторами, определяющими производительность аппарата, являются, прежде всего, – высота единичного канала, длина пластин и свободное сечение блока. Производители тонкослойных сгустителей, как правило, предоставляют информацию о данных параметрах Заказчику. Данные по гидравлической крупности твердой фазы для диапазонов применимости в таблице приведены нами не из соображений технологичности процесса, а по условиям минимизации капитальных затрат на приобретение оборудования. Практические расчеты, проводимые нами на протяжении более полутора десятка лет, для многочисленных вариантов задач сгущения показали, что при гидравлической крупности частиц более 10 м/ч экономически целесообразнее применение для процесса радиальных сгустителей. Стоимость аппаратов в этом случае будет в два и более раза ниже, чем при применении тонкослойных сгустителей при равных площадях, требуемых для размещения оборудования. Для скоростей свободного осаждения частиц менее 5м/ч, как правило, предпочтительнее тонкослойное сгущение. Хотя, желательно просчитывать оба варианта аппаратурного оформления в любой ситуации, исходя из того, что при тонкослойном сгущении сложно получить шлам с низким содержанием влаги, что влечет за собой, как правило, дополнительный узел дальнейшего сгущения шлама для возможности его складирования или фильтрации. Располагая данными о величине vп, можно рассчитать по известным зависимостям величину числа Рейнольдса для канала и для частицы [8]. В большинстве публикаций по расчетам тонкослойного сгущения критической величиной числа Рейнольдса для единичного канала сгустителя указывается значение не более 500. Между тем, в практике эксплуатации тонкослойных модулей на различных пульпах нами при лабораторных исследованиях гидродинамики потоков в каналах блоков отмечался переходный режим от ламинарного течения к турбулентному при значениях расчетного числа Рейнольдса в интервале от 230 до 380. Данный эффект отмечался в разное время и другими исследователями [3, 9], и связан в первую очередь с уменьшением живого сечения потока из-за накопления в донной части каналов определенного количества осадка. В этом случае реальные скорости движения суспензии в канале могут значительно отличаться от расчетных в большую сторону. Число Рейнольдса для частицы отличается от числа Рейнольдса в случае течения жидкости в канале, т.к. эти числа относятся к различным явлениям. Его значение необходимо принимать во внимание в случае сгущения полидисперсных суспензий содержащих значительное количество частиц крупностью более 70-100мкм. Если расчетное число Рейнольдса для частицы много меньше единицы (для малых частиц имеющих размеры порядка 50-70мкм и менее), то обтекающий частицу поток жидкости является ламинарным. При осаждении крупных частиц с высокими скоростями в окрестности частицы могут возникать турбулентные пульсации жидкой фазы потока. В больших объемах суспензии, в том числе и при проведении стандартных лабораторных тестов по седиментации эти возмущения гасятся за счет сил вязкого трения. В условиях тонкослойного сгущения масштаб пульсаций становится ощутимым и может приводить к значительным возмущениям в канале, ухудшающим условия осаждения, прежде всего частиц малых (менее 10 мкм) размеров, из-за чего не удается получить чистые сливы на выходе из процесса. 7 Следующий параметр - удельная нагрузка на зеркало слива по твердому, γ т/м час обязателен к вниманию для обогатителей. Связано это с условиями уплотнения выделенного из суспензии шлама в донной части аппарата. Расчет показателя производится, так же как и для радиальных сгустителей. Величины допускаемых нагрузок необходимо принимать по справочным данным, приведенным для радиальных сгустителей пособиями по проектированию, например [7]. 2 Ограничения по минимальному рабочему объему сгустителя в долях от часового объема пульпы, поступающей в аппарат, связаны с необходимостью гашения энергии потока поступающего питания и обеспечения условия ламинарности потоков на входе в каналы. В случаях, когда к влаге шлама предъявляются определенные требования по ее содержанию, объем аппарата необходимо увеличить из условия возможности выдержки шлама в аппарате для его сгущения до требуемой кондиции. Время выдержки определяется из кривых кинетики осаждения пульпы по величине скорости сгущения шлама. Подробнее этот вопрос, как вопросы допускаемых удельных нагрузок, рассмотрен нами ранее в отдельных статьях [6]. Наиболее важные условия работы сгустителя – равномерная подача питания во все каналы, образованные пластинами, и исключение взмучивания частиц, т. е. перемешивания исходного продукта со сгущенной пульпой. Равномерность распределения питания можно обеспечить за счет установки приемных желобов слива в верхней части аппарата. Вариант отбора слива с поверхности посредством желобов приведен на рисунке 4. Рисунок 4 – Вариант обустройства слива посредством сливного желоба Следует отметить, что при установке желобов (при равных чистоте слива и конструктивных размерах) производительность аппарата более близка к расчетной по формуле (4). Коэффициент неравномерности имеющий величину для серийно производимых сгустителей в пределах kн= 0,45-0,95, и зависящий от конструкции 8 аппарата необходимо учитывать при определении реальной производительности сгустителя. Для шламов не склонных к консолидации, либо при проведении процесса сгущения без применения флокулянтов и коагулянтов следует учитывать возможность вторичного заброса выделенного ранее из питания шлама потоком питания на нижнем срезе каналов тонкослойных блоков, вследствие чего в нижней части каналов образуется зона взвешенной циркулирующей нагрузки с низкими седиментационными свойствами. Оценить величину этой зоны, являющейся нерабочей и снижающей показатели сгущения по чистоте слива и производительности можно только в условиях пилотных или полупромышленных испытаний. Фактически, с учетом высказанных выше замечаний для предварительной оценки производительности сгустителя, Qсг реальная, величину Qсг, полученную из выражения (4), следует принимать с поправочным коэффициентом и Qсг реальная, м3/с, определится из выражения: Qсг реальная= 0,4÷0,65 Qсг (5) Статистическая погрешность определения производительности по выражению (5) составляет по имеющимся у нас данным не более 20%, что вполне приемлемо для предварительных расчетов участков сгущения с применением блоков тонкослойного сгущения. Данные о диапазонах критериев применимости, приведенные нами в таблице, не являются жесткими догмами. Попадание того или иного критерия в интервал критичности или неприменимости указывает лишь на особое внимание, которое требуется уделить планированию и расчету процессов сгущения для данной технологической задачи и желательности лабораторных исследований определенных моментов. Тонкослойные сгустители ГОРМАШЭКСПОРТ Тонкослойные сгустители, выпускаемые нашей Компанией, рисунок 5, успешно работают на протяжении ряда лет на обогатительных фабриках, химических производствах, станциях водоочистки, как в России, так и за рубежом. Осаждение пульпы происходит в наклонных каналах сотовой формы. Использование блоков сотовой конструкции позволяет получить высокую прочность при минимальной массе, что значительно сокращает стоимость блоков по сравнению с конструкциями, выполненными из плоских листов, рисунок 6. Одной из важных составляющих, обеспечивающих надежную работу сгустителя, является качество поверхности пластин блоков. Пластик, используемый нами в конструкции блоков, имеет высокую прочность, химическую стойкость. Низкий коэффициент трения, низкая степень адгезии к компонентам пульпы, отсутствие разбухания и расслаивания обеспечивает стабильный процесс самоудаления осадка с поверхности каналов. При толщине единичного листа блока 0,9мм достигается высокая производительность блоков за счет малой высоты единичного канала (32 мм) при сохранении коэффициента живого сечения блока на уровне 0,89-0,92. Степень шероховатости поверхности каналов составляет 9-10 против 5-6 у пластин, изготовленных из стального листа, материал обладает гидрофобностью, что практически исключает возможность забивок блоков или инкрустации осадка на поверхности пластин. 9 Рисунок 5 – Тонкослойные сгустители СБ-2 перед отправкой Заказчику Рисунок 6 – Пластины блоков тонкослойного сгущения ( ПВХ) Наличие собственного конструкторского бюро и производственной базы позволяет нам производить, как блоки для использования в циклах водооборота, рисунок 7, так и для работы в химически агрессивных средах. Каркасы блоков в этом случае изготавливаются из спецсталей, рисунок 8, а так же применяются особые методы склейки и сборки пластин в пакеты. 101 0 Рисунок 7 – Сборка тонкослойных блоков Рисунок 8 – Тонкослойный блок в кислотоустойчивом исполнении 111 1 Конструкторские решения, принятые при проектировании блоков во многом определяют работоспособность аппарата в целом. Спад некоторого бума в применении для различных технологических задач тонкослойных сгустителей, наблюдавшегося в нашей стране в 70-80-х годах прошлого века, во многом был обусловлен несовершенством конструкции блоков. В качестве материала пластин производителями оборудования использовались, как правило, спецстали. Сталь имеет изначально высокую шероховатость поверхности и со временем коррозирует, что создает предпосылки для ухудшения условий удаления шлама с пластин и забивки каналов. В результате требовалась постоянная замена блоков пластин, либо изза частых технологических аварий начинка просто удалялась, рисунок 9. Рисунок 9 – Кузбасс. Пакеты пластин тонкослойного блока после четырех месяцев эксплуатации на угольной пульпе. Материал пластин – оцинкованная сталь Второй предпосылкой к некоторой дискредитации тонкослойного сгущения в обогащении в 80-90-е годы явились необоснованные попытки использования в технологическом процессе обогатительных фабрик аппаратов, ранее хорошо зарекомендовавших себя в процессах водоочистки без их адаптации к более тяжелым условиям эксплуатации. Основной причиной таких неудачных попыток является неспособность блоков коммунальных осветлителей выдерживать высокие удельные нагрузки по твердой фазе. Содержание твердого в производственных пульпах в обогащении может превосходить на один – два порядка допускаемое регламентное для таких аппаратов. Блоки деформируются, нарушая работоспособность всего сгустителя, рисунок 10. В нашей практике проектирования и изготовления блоков тонкослойного сгущения расчет конструкций ведется из условия возможных максимальных нагрузок на пластины в режиме полного зашламления сгустителя при технологических авариях, что исключает случаи выхода блоков из строя или нарушения их работоспособности. 121 2 Рисунок 10 – Деформация блоков при избыточных нагрузках по приходу твердой фазы в сгуститель. «Гормашэкспорт» производит блоки самых различных модификаций и габаритов, в зависимости от рассчитанной и принятой к производству конструкции аппарата. Длина каналов блока может находиться в пределах от 1 до 6м. Соответственно, сами сгустители могут изготавливаться на любую пропускную способность по питанию от десятков до 1000 м3/час, рисунок 11, а в случае установки блоков в существующие чаны сгустителей, дешламаторов и т.п. – и до десятков тысяч кубометров в час по питанию. Данное обстоятельство позволяет нам успешно на протяжении ряда лет решать самые различные задачи в обогащении, водоочистке и химической технологии. Применение тонкослойных блоков особенно эффективно в случаях необходимости дополнительного осветления пульпы основных сгустителей. Модульная конструкция блоков позволяет использовать их в качестве самостоятельного элемента, либо в составе сгустителей различной конструкции. В сгустителях комбинированного типа в качестве корпуса используется чан радиального сгустителя. 131 3 Рисунок 11 – Сгуститель СБ 18, производительностью 500 м3/час по питанию Методика моделирования процесса и проектирования аппаратов Вопросы проектирования новых и модернизации существующих аппаратов тесно связаны с проблемой математического моделирования процесса. Расчет движения частицы твердой фазы основывается на информации о распределении скорости жидкости в аппарате. Ранние работы на эту тему характеризуются сильным упрощением реальной картины полей скоростей жидкости в аппарате. В последние годы для описания гидродинамики течения жидкостей в сгустителях всё большую роль играет прямое численное интегрирование уравнений движения совместно с некоторыми гипотезами, применяемыми для замыкания этих уравнений. Несмотря на сравнительно большое число публикаций, посвященных теоретическому анализу движения жидкости, разработка теории до сих пор далека от завершения. Рассмотрение проблемы математического моделирования гидродинамики потоков и расчета эффективности сгущения является достаточно громоздкой и сложной задачей и выходит за рамки данной брошюры. Отметим лишь, что учет всех факторов, влияющих на протекание процесса, в рамках одной модели практически невозможен. На сегодняшний день не существует математических моделей процесса, позволяющих получить корректные расчетные результаты для полидисперсных суспензий, учитывающих воздействие на систему флокулянтов, коагулянтов, РН-модификаторов, изменения содержания твердой фазы в суспензии по зонам и т.д. В гидрометаллургии, к тому же, приходится учитывать еще и физико-химические изменения одной или нескольких фаз в течение процесса. Особое значение на этапах создания модели и проектирования промышленного аппарата приобретают вопросы, связанные с масштабным переходом от модели к промышленному образцу. Правильно выбранная стратегия подхода к моделированию 141 4 обеспечивает хорошую сходимость выявленных на модели и ожидаемых на промышленном варианте процесса или аппарата зависимостей. Теория гидродинамического подобия, существующая на сегодняшний день, дает экспериментатору методику выбора критериев подобия и величин масштабного перехода при разработке и исследовании технологических процессов и аппаратов. Однако, в большинстве случаев реализация условий применимости теории практически невозможна или затруднительна, а в случае преобладания влияния на систему химических процессов, наряду с гидродинамическими, становится и вовсе неприложимой. В этих условиях в практике моделирования обычно осуществляют частичное подобие потоков, при котором выполняется условие подобия главных сил, наиболее существенных для рассматриваемого гидродинамического явления [11]. Наиболее рациональным подходом при моделировании процессов и аппаратов представляется уход от необходимости масштабирования или выбор наименьших коэффициентов масштабного перехода, что дает возможность с минимальной погрешностью оценить результаты эксперимента и реализовать их в промышленном варианте. При планировании использования тонкослойных сгустителей в технологических процессах предпочтительнее проведение предварительных полупромышленных испытаний с целью определения реальных скоростей осветления и склонности шлама к инкрустированию на пластинах блоков. Моделирование процесса тонкослойного сгущения проще всего осуществлять на пилотных установках, рисунок 12. Рисунок 12 – Пилотная установка тонкослойного сгущения «СБ-1» Гормашэкспорт. 151 5 На протяжении ряда лет нами были созданы для различных задач несколько пилотных установок. Установка «СБ-1», представленная на рисунке 12 является масштабной копией реального тонкослойного сгустителя. Для задач, при решении которых проблемы масштабного перехода создают большие погрешности в дальнейших расчетах, нами была разработана и изготовлена пилотная установка «Сегмент», рисунок 13. Рисунок 13 – Пилотная установка «Сегмент» Пилотная установка представляет собой сегмент промышленного тонкослойного сгустителя и позволяет снимать характеристики сгущения реальных пульп без необходимости последующего масштабирования полученных результатов. Устанавливается аппарат параллельно действующему оборудованию. Площадь зеркала слива аппарата равная 0.1м2 позволяет при подаче питания на установку в объеме 0.5-10 м3/час получить данные по фактическому осветлению и сгущению шлама. Блок пластин помещен в корпус из оргстекла, что дает возможность визуально наблюдать за ходом процесса. Кроме этого, в процессе испытаний можно оценить текучесть осаждаемого шлама и подобрать условия осуществления процесса, исключающие забивку каналов блока. Для определения перспективности использования тонкослойных блоков при модернизации радиальных сгустителей используется пилотный блок пластин с площадью зеркала слива 1м2, рисунок 14. Вопросы модернизации радиальных сгустителей с применением тонкослойных блоков рассматривались нами в отдельной брошюре настоящей серии, посвященной сгущению и водообороту, а так же в отдельных статьях, например [12]. 161 6 Пилотные установки достаточно мобильны для возможности их перевозки автомобильным транспортом. Программы испытаний для каждого типа установок откорректированы на протяжении ряда лет. Тем не менее, нами изначально ставилась задача разработки методики расчета, позволяющей сократить время проектирования изготовления и поставки аппаратов за счет исключения данного этапа работ. Рисунок 14 – Испытания пилотного блока в РГОК «Казцинк» Методика проектирования и расчета аппаратов, разрабатываемая нами на протяжении полутора десятков лет, на сегодняшний день еще далека от завершения, однако, позволяет с минимальной погрешностью проектировать промышленные аппараты с проведением пилотных испытаний только в исключительных случаях. Как правило, для решения вопросов конфигурации аппарата и отдельных конструкторских решений, достаточно данных лабораторных исследований образцов пульп, предоставляемых Заказчиком. Таким образом, при выборе аппаратов для схем тонкослойного сгущения наиболее приемлемой можно считать следующую последовательность действий: - определение режима сгущения и выбор из аппаратов установленного типоразмера соответствующего решаемой технологической задаче с использованием критериев таблицы, рассмотренных нами в рамках настоящей статьи, - проведение лабораторных исследований (а при необходимости и пилотных испытаний) с целью подбора режима работы, определения реальных скоростей сгущения и выбора типоразмера сгустителя, [10], - в большинстве случаев целесообразна разработка и изготовление аппарата под конкретную задачу. Зачастую стоимость нестандартного сгустителя оказывается дешевле приобретения стандартного оборудования с последующей его адаптацией к условиям Заказчика. 171 7 Библиографический список 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. Новый справочник химика и технолога: Процессы и аппараты химических технологий : в 2 ч. Ч. 2 / Г. М. Островский [и др.]; ред. Г. М. Островский. - СПб. : Профессионал, 2007. - 916 с. Иванов В.Г., Симонов Ю.М. Расчет и проектирование тонкослойных отстойников для очистки сточных вод. – Л.: ЛИИЖТ, 1985. – 50 с. Демура М.В. Проектирование тонкослойных отстойников. К.: Будiвельник, 1981. –50 с. Серпокрылов Н. С., Посупонько С. В., Климухин В. Д.,Бояренев С. Ф. Предварительная очистка поверхностных вод / Строительство – 2005»: Материалы Международной научн. – практич. конф. – Ростов н/Д: РГСУ, 2005. – с. 44– 46. Строительные нормы и правила СНиП 2.04.03-85 "Канализация. Наружные сети и сооружения" Бауман А.В. Критерии выбора радиального сгустителя для процессов сгущения и водооборота. // Обогащение руд. - 2013. - № 4. - С. 40-43., Справочник по проектированию рудных обогатительных фабрик: В 2 кн., М.: Недра, 1988. – Кн.1/ В.Ф Баранов и др. –374 с. Романков П. Г. Гидромеханические процессы химической технологии / П. Г. Романков, М. И. Курочкина. – Л. : Химия, 1982. – 288 с. Н.С. Серпокрылов, И.В. Климухин, С.В. Посупонько, В.Д. Климухин. Сравнительный расчет тонкослойных отстойников различной конструкции, «Техновод – 2005», 2 Межд. Конф. Научн. практ. конф., посв-я 1000-летию Казани Казань 2005, с. с. 144 – 149. Бауман А.В. Радиальные и тонкослойные сгустители в обогащении руд // Ц 27 Цветные металлы – 2013 г.: Сборник научных статей / Красноярск: Версо, 2013. - С. 106-111. Романков П. Г. Гидромеханические процессы химической технологии / П. Г. Романков, М. И. Курочкина. – Л. : Химия, 1982. – 288 с. Бауман А.В. О модернизации отечественных радиальных сгустителей. // Обогащение руд. - 2013. - № 1. - С. 44-49., 181 8