Определение радиуса ролика кулачкового механизма на основе

реклама

УДК 531.8 (075.8)

Определение радиуса ролика

кулачкового механизма на основе

решения минимаксной задачи

АЛЕКСЕЕВА

Любовь Борисовна

кандидат технических

наук, доцент

кафедры

«Машиностроение»

Л.Б. Алексеева, В.П. Уваров

Рассмотрен синтез кулачковых механизмов по условию минимизации

контактных напряжений в высшей кинематической паре. Полученные

результаты основаны на решении минимаксной задачи.

Ключевые слова: кулачок, профиль, кривизна профиля, ролик, кон

тактные напряжения, высшая кинематическая пара.

The synthesis of cam mechanisms to minimize the condition of contact

stresses in higher kinematic pairs is considered. The obtained results are based

on solution of a minimax problem.

УВАРОВ

Виктор Павлович

доктор технических наук,

профессор

кафедры

«Механика»

(СанктПетербургский

государственный

Горный университет)

Keywords: cam, profile, profile curvature, roller, contact stresses, higher

kinematic pair.

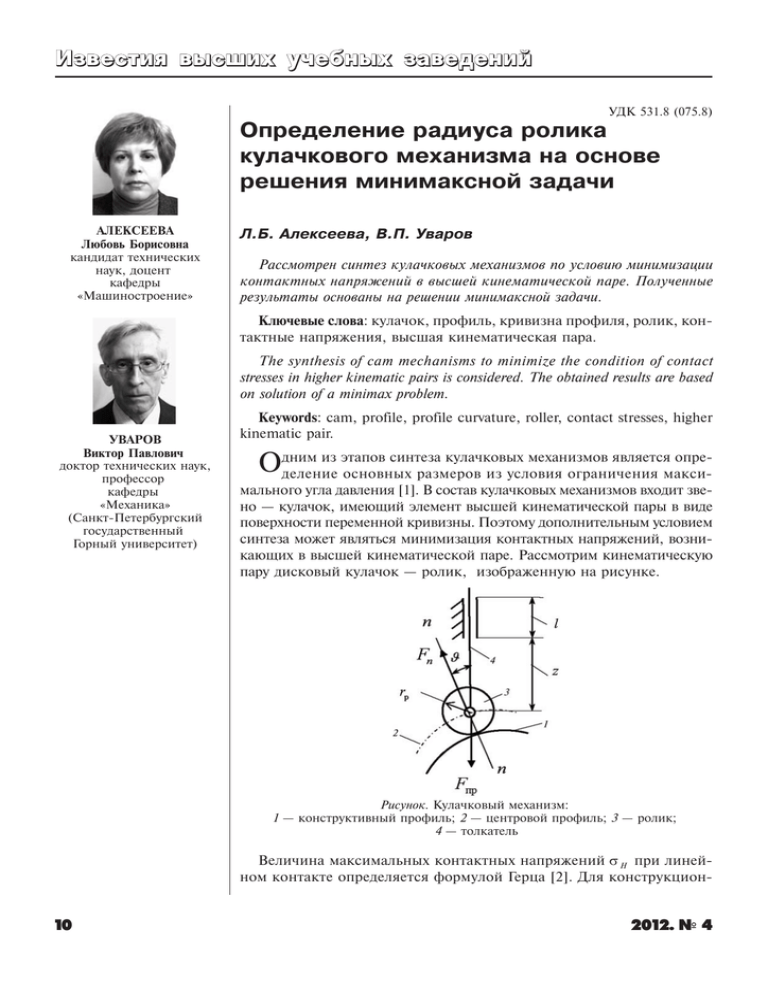

из этапов синтеза кулачковых механизмов является опре

Одним

деление основных размеров из условия ограничения макси

мального угла давления [1]. В состав кулачковых механизмов входит зве

но — кулачок, имеющий элемент высшей кинематической пары в виде

поверхности переменной кривизны. Поэтому дополнительным условием

синтеза может являться минимизация контактных напряжений, возни

кающих в высшей кинематической паре. Рассмотрим кинематическую

пару дисковый кулачок — ролик, изображенную на рисунке.

Рисунок. Кулачковый механизм:

1 — конструктивный профиль; 2 — центровой профиль; 3 — ролик;

4 — толкатель

Величина максимальных контактных напряжений σ H при линей

ном контакте определяется формулой Герца [2]. Для конструкцион

10

2012. ¹ 4

ных материалов можно принять коэффициен

ты Пуассона одинаковыми и равными 0,3. То

гда формула Герца примет вид

σ H =0,418

Fn E пр

b ρ пр

,

(1)

где Fn — нормальная реакция в кулачковой

паре; E пр — приведенный модель упругости;

b — ширина ролика; ρ пр — приведенный радиус

кривизны сопряженных поверхностей в точке

контакта.

При прочих равных условиях величина кон

тактных напряжений зависит от нормальной

реакции (трение в высшей паре не учитываем)

и приведенного радиуса кривизны, который

определяется зависимостью [3]

ρ пр =

rр ρк

rр ± ρк

V=

,

(2)

где r р — радиус ролика; ρ к — радиус кривизны

конструктивного профиля кулачка. Знак «+» —

для выпуклой поверхности кулачка; знак «–» —

для вогнутой поверхности.

Особенность решаемой задачи заключается

в том, что если изменять величину радиуса ро

лика, то при этом будет изменяться и кривизна

сопряженной поверхности, т. е. величина ρ к :

ρ к = ρ ц -r р ,

(3)

где ρ ц — радиус кривизны центрового профиля.

Центровой профиль в рамках решаемой за

дачи постоянен. Он определен по выбранному

заранее закону движения толкателя. Данная

особенность предопределяет возможность вы

бора оптимального значения радиуса ролика,

обеспечивающего минимизацию максималь

ных контактных напряжений. Действительно,

анализ зависимости (2) с учетом выражения (3)

показывает, что существует некоторое значение

радиуса ролика, при котором приведенный ра

диус кривизны максимален, а, следовательно,

контактные напряжения минимальны.

Ограничения, накладываемые на величину

радиуса ролика, связаны с возможным заостре

нием или самопересечением центрового про

филя кулачка и определяются выражением

r р £0,7 ρ ц min .

2012. ¹ 4

Кроме того, необходимо учесть следующие

обстоятельства:

1) величина контактных напряжений зави

сит и от величины нормальной реакции, кото

рая определяется в том числе и координатами

профиля кулачка, связанными с углом поворо

та ϕ кулачка;

2) кулачок имеет профиль переменной кри

визны, т. е. величина ρ ц также определяется ко

ординатами профиля.

Следовательно, надо исследовать σ H как

функцию двух параметров: r р и ϕ.

Преобразуем (1) к виду σ H = K V , где K —

постоянная величина; V — переменная величи

на, определяемая выражением

ö

Cæ

ç 1 ± 1 ÷.

÷

rр ç

èr р ρ ц - r р ø

Здесь С = Fn / F пр ; F пр — приведенная к толка

телю сила, учитывающая полезные сопротив

ления.

Теперь задача может быть сформулирована

следующим образом. Определить значение ра

диуса ролика, при котором максимальное зна

чение функции V (r р , ϕ) имеет минимальное

значение.

С учетом силы трения в направляющих тол

кателя коэффициент [1]

C =[cos θ - f (1+ 2 z / l ) sin θ] -1 ,

(4)

где θ — угол давления; f — коэффициент трения

скольжения между направляющей и толкателем;

z , l — указаны на рисунке 1; z = s max - ( s - r р );

s max — максимальный ход толкателя; tgθ= s¢/(R0 + s );

s¢, s — аналог скорости и перемещения толкателя;

s 0 — начальный радиус центрового профиля ку

лачка.

Радиус кривизны центрового профиля ку

лачка определяется следующей зависимостью

[3] (смещение толкателя равно нулю):

ρц =

[(s¢ )2 + (s 0 + s )2 ] 1,5

( s 0 + s )( s 0 + s - s¢¢ )+ 2( s¢ )2

,

где s¢¢ — аналог ускорения толкателя.

Вид функции s (ϕ), s¢(ϕ), s¢¢(ϕ) определяется

выбранным законом движения толкателя.

11

Причем на фазах подъема и опускания выраже

ния для этих функций различны.

Для сокращения программы расчета можно

осу ществить переход от угла ϕ к углу

α = ϕ - ϕ п - ϕ в.в , где ϕп , ϕ в.в — соответственно

фазы подъема и верхнего выстоя. Тогда на фазе

опускания (ϕ 0 ) 0 £ α £ ϕ 0 . При этом вводятся

обозначения

ì+1 — на фазе подъема,

t =í

î-1 — на фазе опускания;

ìϕ п — на фазе подъема,

ϕр = í

îϕ 0 — на фазе опускания;

ìϕ — на фазе подъема,

ϕт = í

îα — на фазе опускания.

После введения этих обозначений выраже

ния для s, s¢, s ¢¢ на фазах подъема и опускания

описываются единообразно. Например, для

косинусоидального закона

s = 0,5 s max (1- t cos

s¢= t ×0,5 s max

πϕ т

);

ϕр

s ¢¢= t ×0,5 s max

πϕ т

π2

.

2 cos

ϕр

ϕр

Таким образом, для решения поставленной

минимаксной задачи получаем сложную сис

тему уравнений, затрудняющую явное диф

ференцирование. Удобен численный метод

решения. Суть его такова. При нескольких

значениях радиуса ролика вычисляют значе

ния V как функции одного параметра ϕ. Вели

чины радиуса ролика выбирают из диапазона

0,1 s 0 £ r р £ 0,7 ρ ц min .

Оптимальным значением радиуса ролика

является то, которое соответствует наименьше

му значению из совокупности {V max }.

Литература

1. Артоболевский И.И. Теория механизмов и машин М.:

Наука, 1988. 639 с.

2. Биргер И.А., Шорр Б.Ф., Шнейдерович Р.М. Расчеты

на прочность деталей машин. М.: Машиностроение, 1966.

616 с.

3. Погорелов А.В. Дифференциальная геометрия. М.:

Наука, 1969. 530 с.

πϕ

π

sin т ;

ϕр

ϕр

Статья поступила в редакцию 20.02.2012

12

2012. ¹ 4