Расчет кулачково-роликовых механизмов

реклама

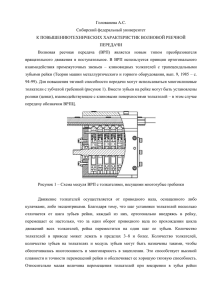

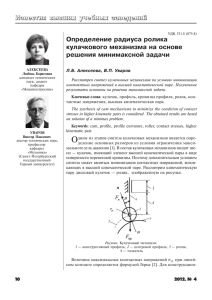

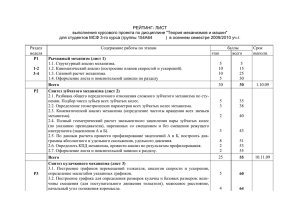

Министерство образования и науки РФ Федеральное агенство по образованию Уральский государственный технический универсистет – УПИ Кафедра электронного машиностроения Расчет кулачково-роликовых механизмов Конспект лекций по дисциплине ДС.04 «Расчёт и конструирование оборудования электронной промышленности» для студентов специальности 210107 Электронное машиностроение направления 210000 Электроника и микроэлектроника Екатеринбург, 2008 1 УДК 6588.562 Составитель доц., канд. техн. наук В.Н. Гулин Научный редактор доц., канд. техн. наук В.В.Алыбин РАСЧЁТ КУЛАЧКОВО – РОЛИКОВЫХ МЕХАНИЗМОВ: Конспект лекций по дисциплине "Расчет и конструирование оборудования электронной промышленности"/ В.Н. Гулин. Екатеринбург, УГТУ-УПИ, 2008. Рассмотрены геометрические, кинематические, силовые и прочностные расчёты кулачково – роликовых механизмов периодического поворота, приведен рекомендуемый алгоритм проектного расчёта. Рис. 4 Подготовлено кафедрой “Электронное машиностроение” Уральский государственный технический университет – УПИ, 2008 2 1. Устройство и работа механизма Кулачково-роликовый механизм представляет собой кулачковый механизм с кинематическим замыканием особой конструкции, предназначенный выполнять шаговое перемещение ведомого звена при непрерывном вращении кулачка (рис.1). Ведущее звено механизма – цилиндрический кулачок 1 отличается наличием только одного профильного участка, соответствующего участку подъема толкателя в обычном кулачковом механизме. Этот участок называют переводящей частью кулачка. На остальной части кулачка рабочий профиль является плоскостью, перпендикулярной оси его вращения, или прямым круговым конусом, ось которого совпадает с осью вращения кулачка, поэтому он не производит смещения толкателя и называется блокирующей частью. Толкатель - диск 2 с роликами 3, равномерно расположенными по окружности диска, при контакте с переводящей частью кулачка поворачивается, при контакте с блокирующей частью стоит на месте. Время поворота и стоянки роликового диска при непрерывном вращении кулачка пропорционально фазовым углам его переводящей и блокирующей частей. При периодическом повороте кулачка на один оборот фазовый угол переводящей части может составлять 3000 –3300,что позволяет уменьшить углы давления в механизме и (или) уменьшить диаметр кулачка. При плоской блокирующей части кулачка используются цилиндрические ролики. В этом случае упрощается как изготовление кулачка, так и роликов. Однако при этом не исключается полностью трение скольжения между кулачком и роликом из-за несовпадения линейных скоростей точек кулачка и ролика вдоль линии их контакта. Полное исключение скольжения достигается применением определенных конусностей рабочего профиля кулачка и ролика. Значения конусностей легко выводятся из условия равенства линейных скоростей точек кулачка и ролика на линии контакта: 2r1 / D1 = 2r2 / D2, где D-диаметр ,на котором расположена какая-либо точка рабочего профиля кулачка , r-радиус точки ролика, контактирующей с рассматриваемой точкой кулачка. Как при цилиндрическом, так и коническом ролике имеет место линейный контакт между кулачком и роликом. Однако распределение напряжений вдоль линии контакта может оказаться неравномерным из-за погрешностей изготовления и сборки деталей механизма, из-за упругой деформации осей роликов под действием 3 B D рабочих нагрузок. Вследствие этого для стабилизации контактных напряжений часто используются бочкообразные ролики, позволяющие исключить влияние указанных выше факторов на 2 контактные напряжения. 3 Известен также кулачково2r роликовый механизм с радиальным относительно диска расположением осей роликов, при этом ось вращения кулачка и оси роликов находятся в одной плоскости. В таком механизме 1 ролики должны быть только бочкообразными, так как положение оси ролика относительно рабочего профиля кулачка меняется с поворотом роликового диска. Есть отличия в расчете действительного угла давления и диаметра кулачка и некоторые другие. Однако из-за менее удобной компоновки данная модификация кулачковороликового механизма не нашла широкого применения, поэтому в R дальнейшем ее особенности не рассматриваются. Рис.1.Схема кулачковороликового механизма 2.Основные параметры механизма p- число роликов (число позиций), R- радиус расположения осей роликов, A- фазовый угол переводящей части кулачка, n- частота вращения кулачка, F(z), F’(z),F’’(z)- функции перемещения, скорости, ускорения закона движения роликового диска, z-относительное время перемещения, I -момент инерции массы роликового диска и поворачивающихся с ним деталей, приведенный к оси диска, Mc – статический момент сопротивления вращению роликового диска, Ф –угловой шаг роликового диска, 4 к H- расстояние между осями соседних роликов, r- средний радиус ролика, D- средний диаметр кулачка, P- окружное усилие на роликовом диске, - действительный угол давления, N1,N- полное и нормальное усилия контакта кулачка и ролика, , пр -радиусы кривизны теоретического (центрового) и практического профиля переводящей части кулачка, -контактные напряжения на кулачке, М, М ср, М max -текущий, средний и максимальный моменты на валу кулачка. 3. Допустимый угол давления Допустимый угол давления в кулачково-роликовом механизме находится также как и для обычного кулачкового механизма чаще всего по зависимости Г.A.Шаумяна, достаточно точно отображаемой выражением: д = 0,2967 рад, (1) f1 пр + f2 пр где f1 пр =1,27d0/dр f1 dр и d0-диаметры ролика и его оси, f1-физический коэффициент трения ролика по оси, f2 пр =1,27dв/2/R f2, dв- диаметр подшипника вала роликового диска, f2- коэффициент трения в подшипнике. Так как dв бывает значительно меньше R, то f2 пр для данного механизма имеет небольшие значения. Вследствие этого допустимый угол давления в кулачково-роликовом механизме, как правило, достаточно велик, может достигать 600-750. 4. Расчет диаметра кулачка Диаметр кулачка определяется из предположения, что максимальной скорости ведомого звена - роликового диска соответствует и максимальный действительный угол давления, равный допустимому. DRФF’(z)max tgд tgcos), где = Ф(F(z)-0,5). 5 (2) (3) Здесь функция перемещения вычисляется при том значении относительного времени z, при котором функция скорости F’(z) максимальна, т.е. z = z p Для расчета диаметра кулачка можно использовать и более простое выражение, полученное при замене фактической траектории движения ролика по дуге окружности прямой, погрешность расчета при этом составляет обычно десятые доли процента. D =2H F’(z)max/(A tgд), (4) где H=2Rsin(Ф/2). 5. Расчет действительного угла давления Рассмотрим произвольное положение механизма в фазе поворота роликового диска (рис.2). Для получения выражения, содержащего угол давления применим принцип равенства мощностей на кулачке и толкателе. Запишем мощность на роликовом диске: Pд = NcosRФ F’(z)/T Здесь время поворота роликового диска на один шаг T= A/к , к= n/30. Запишем мощность на кулачке: Рк=Ncos(90--Ф/2+ФF(z))Dк/2 Vк , а затем и равенство мощностей: Рис.2.К определению действительного угла давления NcosRФF’(z)/T = Nsin(+Ф/2-ФF(z))Dк/2 . После преобразований, в том числе, с учетом выражения (3) получим: =arctg 2RФF’(z) + tg (5) DAcos Если вращение кулачка будет противоположным показанному на рис.2, т.e. окружная скорость точек кулачка в месте контакта с роликами будет направлена к оси роликового диска, то в выражении (5) знак перед tg сменится на противоположный. Из этого обстоятельства вытекает, что в фазе разгона роликового диска, когда в механизме действуют наибольшие нагрузки, угол давления при 6 вращении кулачка по рис.2 будет меньше. Т.е. целесообразно использовать механизм именно по такой схеме. 6. Расчет усилий Окружное усилие на ролике ведомого диска является приведенной к центру ролика нагрузкой толкателя. В кулачковороликовом механизме нагрузка толкателя (роликового диска) обусловлена статическим моментом сопротивления его повороту и моментом сил инерции. Исходя из этого, определим окружное усилие на ролике толкателя P = ( Mc+IФ F”(z)/ T2 )/R (6) Так как окружное усилие приложено к центру ролика толкателя, то далее как для любого кулачкового механизма можно найти полное N1 =Pcos2пр/cos( + 1пр +2пр) (7) и нормальное N = N1cos1пр усилия контакта кулачка и ролика толкателя. (8) 7. Расчет координат центрового и рабочего профилей переводящей части кулачка. Рабочий профиль кулачка представляет собой криволинейную поверхность, ограниченную цилиндрическими поверхностями с минимальным радиусом, меньшим максимального на ширину ролика толкателя. Достаточно точное описание поверхности рабочего профиля громоздко и трудоемко, в то же время можно обойтись без него. Если задать кривую, по которой перемещается центр ролика, расположенный на средине его оси, а по отношению к кулачку – на цилиндрической поверхности среднего радиуса кулачка, то при обработке рабочего профиля кулачка инструментом с диаметром, равным диаметру ролика, и перемещающимся относительно кулачка по этой кривой, рабочий профиль получается автоматически. Описанная выше кривая и есть центровой профиль кулачка. Для дальнейшего упрощения задачи центровой профиль, расположенный на цилиндрической поверхности со средним радиусом кулачка, заменим плоской кривой на развертке данной цилиндрической поверхности (рис.3). 7 Такая замена не вносит практически значимых погрешностей, так как в рассматриваемых механизмах кулачки имеют достаточно большие диаметры и кривизна их, следовательно, невелика. На рис.3 штрих- пунктирной линией показан центровой профиль, штриховойначальное положение (перед поворотом роликового диска) ролика, входящего в контакт с переводящей частью кулачка, сплошной основнойтекущее n положение ролика. В качестве начала отсчета координат примем начало профиля переводящей части, Рис.3.К определению координат обозначенной на рис.3 центрового профиля кулачка буквой n. Нетрудно получить выражение для линейной координаты центрового профиля: h = R(sin Ф/2sin(Ф/2ФF(z))) (9) Угловую координату можно получить, разделив соответствующую длину дуги, которая на развертке кулачка представлена отрезком g на средний радиус кулачка. g=a-b, где a- отрезок, соответствующий повороту кулачка с момента начала поворота, b- отрезок, равный смещению ролика относительно кулачка за счет поворота роликового диска. Определим длины этих отрезков. a = D/2Az, b = R(cos (Ф/2ФF(z))cos Ф/2). Тогда угловая координата = Az2R/D(cos(Ф/2ФF(z))cosФ/2 (10) В случае использования для обработки рабочего профиля инструмента с диаметром, отличающимся от диаметра ролика, возможен расчет координат рабочего профиля на той же цилиндрической поверхности среднего радиуса кулачка как в обычных кулачковых механизмов. 8. Расчет радиусов кривизны центрового и рабочего профилей переводящей части кулачка Обратимся снова к рис.3 с учетом тех предварительных замечаний, которые сделаны в начале п.7. 8 Введем прямоугольную систему координат с началом в т.n, ось Y направим по образующей цилиндра кулачка. Запишем во введенной системе координаты текущей точки центрового профиля x = D/2 = D/2Az R(cos(Ф/2-ФF(z))-cosФ/2) (11) y = h = R(sinФ/2-sin(Ф/2-ФF(z))) (12) В выражениях (11), (12) обе координаты являются функциями одного параметра - относительного времени z. Поэтому для определения радиуса кривизны центрового профиля удобно воспользоваться известным из приложений дифференциального исчисления выражением: (13) 2 2 1,5 = (х’ + y’ ) х’y” – х”y’ Найдем первые и вторые производные от координат по параметру z. Для сокращения объема записей обозначим Ф/2ФF(z)= x’= DA/2 RФF’(z)sin x”= -RФF”(z)sin +R(ФF’(z))2cos y’= RФF’(z)cos y”= RФF”(z)cos +R(ФF’(z))2sin (14) (15) (16) (17) После подстановки (14)-(17) в (13) и преобразований получим: (18) 2 2 1,5 = ((0,5DA) - DARF’(z)sin + (RФF’(z)) ) 0,5DARФ(F”(z)cos+Ф(F’(z))2sin)-R2Ф2(F’(z))3 По выражению (18) радиус кривизны получится со знаком “минус”, если участок профиля выпуклый в положительном направлении оси Y принятой системы координат, и со знаком “плюс”, если участок профиля выпуклый в противоположном направлении. Радиусы кривизны практического профиля, необходимые в дальнейшем для расчета контактных напряжений определяется с учетом указанного выше обстоятельства и знака (направления окружного усилия P, вычисляемого по выражению (6) при P>0 пр = --r, (19) при P<0 пр = -r, (20) так как при этом ролик контактирует с разными сторонами паза переводящей части кулачка. 9 9. Расчет контактных напряжений При цилиндрических или конических роликах их контакт с практическим профилем кулачка теоретически происходит по прямой, фактически- по длинной и узкой площадке. В этом случае контактные напряжения определяются по выражению: (21) =0,418 NE 1 + 1 b r пр где b- длина линии контакта. При использовании бочкообразных роликов теоретически имеет место точечный контакт, фактически по овальной площадке, форма которой зависит от геометрии ролика. (22) 3 2 =0,2445 NE 1 + 1 + 1 r пр R где R- радиус образующей ролика. = 1,017-21,36а5+99,81а6-143,2а7+66,07а8, a = (1/r + 1/ пр -1/R)/(1/r + 1/ пр+1/R) При различных свойствах материалов кулачка и ролика в выражениях (21) и (22) используется приведенное значение модуля упругости: E = 2E1E2 /( E1 + E2) 10. Расчет крутящего момента на валу кулачка Данный расчет легко выполнить, используя полученное ранее выражение (7) для полного усилия контакта кулачка и ролика, приложенное по касательной к цилиндру среднего радиуса кулачка и составляющее с осью вращения кулачка угол = 1+ Ф/2 - ФF(z) (23) Тогда момент на валу кулачка определим как произведение составляющей полного усилия контакта, являющейся окружной по отношению к кулачку, на средний радиус кулачка M = 0,5DN1sin( 1 Ф/2 - ФF(z)) (24) 11. Алгоритм проектного расчета кулачковороликового механизма Особенности конкретного применения механизма вынесены на этап подготовки исходных данных вследствие большого многообразия конкретных условий использования механизмов. 10 - Вывод rст, комментар. 2 Начало Ввод исходных данных Расчет 2, z Расчет д Расчет D Вывод D, комментар.1 нет Ввод D,r Расчет h, z 0,m 0 Вывод h, Расчет Расчет М mmax(m) Mm = max(M,Mm) z z z Mср MсрM z z z z D да принимается? да Вывод m, комментар.3 нет Ввод коррект. данных m принимается? да z 0, Mm 0 Мср 0 нет Ввод коррект. данных нет да Mcр M ср 1z Вывод результатов конец Рис.4 Схема алгоритма расчета кулачково- роликового механизма 11 Кроме того, предусмотрена возможность корректировки значений отдельных величин в ходе расчета, что позволяет получить наиболее приемлемый при заданной расчетной ситуации результат. Укрупненная схема алгоритма проектного расчета кулачково роликового механизма показана на рис.4. Исходные данные, ввод которых отображается блоком 2, содержат следующие величины: момент инерции массы получающего от механизма движение исполнительного органа, приведенный к валу роликового диска, статический момент сопротивления исполнительного органа, приведенный к валу роликового диска, число позиций (роликов), радиус расположения роликов на диске, частоту вращения кулака, фазовый угол профиля переводящей части кулака, закон движения роликового диска, приведенные коэффициенты трения в опорах роликового диска и в контакте кулачка с роликами, тип контакта ролика с кулачком (линейный или точечный), число расчетных точек. Изменяя последнее можно влиять на точность и время расчета. В блоке 3 выполняются подготовительные вычисления: угловой скорости кулака, времени поворота роликового диска, углов трения, интервала изменения относительного времени, перевод углов из градусной меры в радианную, присвоение значений константам. В блоке 4 по выражению (1) определяется допустимый угол давления, а в блоке 5 по выражениям (2),(3) – средний диаметр кулака. Блок 6 предусматривает вывод полученного значения среднего диаметра кулака для его оценки расчетчиком и комментария, в котором содержатся рекомендации о том, что следует предпринять, если диаметр кулака не устраивает по условиям компоновки механизма. Для уменьшения диаметра кулака можно использовать уменьшение радиуса расположения роликов на ведомом диске, выбрать закон движения с меньшим значением максимума функции скорости, увеличить фазовый угол переводящей части кулака, принять меры по снижению трения в механизме. После принятия решения о тех или иных мерах и ввода новых значений скорректированных данных, расчет диаметра кулака повторяется до получения приемлемого результата. После чего блок 9 предусматривает вывод ряда стандартных значений радиуса ролика и комментария, подсказывающего, как выбрать значение радиуса ролика в соответствии с размерами кулака, затем вводится выбранное значение радиуса ролика и округленное значение среднего диаметра кулака (блок 10). 12 В блоке 11 относительному времени и максимальным контактным напряжениям присваиваются начальные нулевые значения, затем начинается расчет контактных напряжений для всего заданного количества точек профиля, что обеспечивается блоками 14 и 15. В блоке 13 фиксируется максимальное контактное напряжение. В блоке 12 последовательно вычисляются действительный угол давления по выражению (5), окружное усилие на ролике толкателя по выражению (6), полное усилие контакта кулака по выражению (7), нормальное усилие контакта по выражению (8), радиус кривизны центрового профиля по выражению (18), радиус кривизны практического профиля по выражению (19) или (20) в зависимости от направления окружного усилия, контактные напряжения по выражениям (21) или (22) в зависимости от формы ролика. Когда контактные напряжения просчитаны по всем заданным точкам профиля и выявлено их максимальное значение, последнее вместе с комментарием выводится блоком 16. Комментарий содержит рекомендации по изменению исходных данных в случае необходимости снижения максимальных контактных напряжений, если они превышают допускаемые для тех материалов кулака и ролика, которые предусматривалось применить первоначально. Для снижения контактных напряжений можно уменьшить момент инерции массы ведомых частей, статический момент сопротивления их вращению, увеличить фазовый угол профиля переводящей части, увеличить диаметр кулака и радиус ролика, выбрать закон движения с меньшими значениями максимума функции ускорения. После принятия решения о корректировке тех или иных из перечисленных выше параметров, производится ввод их новых значений (блок 18), и расчет повторяется до получения приемлемого уровня максимальных контактных напряжений. Далее начинается новый расчетный цикл, в котором определяются координаты центрового профиля переводящей части кулака и значения крутящего момента на валу кулака. В блоке 19 относительному времени, максимальному и среднему моментам на валу кулака присваиваются нулевые начальные значения. В блоке 20 по выражениям (9), (10) вычисляются координаты центрового профиля, а блок 21 предусматривает вывод их значений. В блоке 22 последовательно вычисляются окружное усилие на ролике ведомого диска по выражению (6), действительный угол давления по выражению (5), полное усилие контакта по выражению (7), момент на валу кулака по выражению (24). 13 После окончания цикла вычисляется среднее значение момента на валу кулака (блок 27) и производится вывод результатов расчета, а также некоторых исходных величин, которые используются в дальнейшем при разработке конструкции механизма (блок 28). Литература 1. Куркин В.И. Основы расчета и конструирования оборудования электровакуумного производства. М.: Высшая школа, 1981, 544 с., ил. . 14