Решения для производства чугуна

advertisement

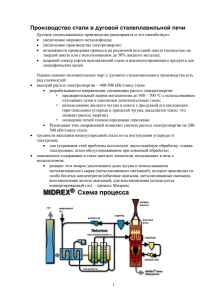

Решения для производства чугуна Технологии, механическое оборудование, автоматизация и электротехника — полный спектр современных продуктов и услуг для решения специфических задач металлургических предприятий Metals Technologies Мировой спрос на чугун и сталь постоянно растет, при этом неуклонно увеличиваются цены на сырье, энергоресурсы и транспортировку. В таком динамичном рыночном окружении производителям чугуна необходимы совершенно новые стратегии развития бизнеса. Вы ожидаете… Полный спектр современных решений для производства стали и чугуна Технологии для минимизации вредного воздействия на окружающую среду и оптимизированные процессы для достижения рентабельности Комплексные мехатронные решения, объединяющие механику и оборудование автоматизации Гибкие решения для удовлетворения локальных требований и решения специфических задач Технологии с повышенной гибкостью в использовании сырья, учитывающие постоянный рост стоимости ресурсов Ваша цель: Рост бизнеса в эру непрерывных изменений Рынок находится в постоянном движении Консолидация производства чугуна и стали проявилась в росте числа слияний и поглощений. Тем не менее, общемировая металлургическая промышленность продолжает стремительно расти. Согласно последнему прогнозу, к 2015 году спрос на сталь увеличится на 25%, главным образом, за счет быстрого экономического развития в густонаселенных азиатских странах. Глобальными движущими силами развития рынка в настоящее время, помимо транспорта и логистики, в первую очередь выступают сырье и энергоресурсы. Рост предложения угля, кокса и скрапа уже не успевает за динамикой металлургической промышленности. В результате, затраты на закупки будут неумолимо расти. Продолжится подъем цен на энергоресурсы. Как первое звено в цепочке переработки, стадия прямого восстановления железа (DRI), требующего значительных затрат энергии, окажется наиболее подверженной рыночным воздействиям. Цепочка создания добавленной стоимости перемещается, поскольку многие инвесторы и владельцы предприятий располагают производственные мощности близко к источникам сырья и энергии, например, в Южной Америке, на Ближнем Востоке и странах СНГ. Растущее осознание необходимости защиты окружающей среды Растущее осознание необходимости защиты окружающей среды также стимулирует развитие рынка за счет того, что при строительстве заводов приходится соблюдать все более строгие экологические требования. Однако, заводы, выпускающие передельный чугун в США и Европе, должны продолжать оптимизацию потребления ресурсов, чтобы добиться повышения качества продукции и снижения производственных затрат. Это– единственный способ усилить их положение на рынке в долгосрочной перспективе. Насколько динамично развивается Ваше предприятие? Для того, чтобы иметь полное представление о нынешнем сложном рынке, приходится анализировать множество факторов, включая предложение сырья и энергоресурсов, технико-экономические и экологические требования. Сегодня установки для производства чугуна или железа прямого восстановления (DRI) – это больше, чем просто оборудование. Они представляют собой звено целой цепочки создания добавленной стоимости в изготовлении чугуна и стали. Потребности клиентов и партнеров все больше усложняются. В процессе принятия решения о покупке возрастает роль продавца как консультанта, а сам процесс превращается в «консультативную продажу». Чем в большей мере Вы компетентны в технологических аспектах, тем в более полной мере Вы сможете удовлетворить запросы Ваших клиентов и упрочить свое положение на рынке - рынке, который непрерывно развивается и усложняется. Наше предложение— давайте работать вместе, чтобы справиться с новыми задачами рынка. Все больше владельцев предприятий понимает, что инвестиции в защиту окружающей среды необходимо рассматривать в долгосрочной перспективе, поскольку они формируют устойчивый положительный имидж компании. Наше решение: Мыслить глобально, действовать локально — комплексные решения для любого проекта Партнерство на всех стадиях реализации проекта Уникальный портфолио Мы концентрируем все внимание на Вас – как клиенте со своими уникальными потребностями, как работающей компании со своими энергоресурсами, сырьем, логистикой и экологическими задачами. Воспользуйтесь нашим обширным опытом и компетенциями, накопленными в ходе успешной реализации более 300 проектов в области производства чугуна. Мы обладаем всем необходимым, чтобы решить любые специфичные задачи. Что мы можем сделать для Вас? Независимо от того, нужно ли Вам комплексное или «индивидуальное» решение, мы предложим Вам на выбор полный спектр всех существующих способов восстановления для производства жидкого чугуна и железа прямого восстановления – от классической доменной печи до самый современных инновационных технологий для восстановления/плавки железной руды и переработки рудной мелочи. Вам выбирать – а мы поможем Вам подобрать решение, которое наиболее полно соответствует Вашим требованиям. Глобальный опыт во внедрении решений Инновации, которые работают Как единственный глобальный поставщик технологических решений для всей цепочки создания добавленной стоимости в производстве чугуна и стали и производитель систем автоматизации для металлургических предприятий, мы можем оказать Вам всестороннюю поддержку при принятии решений. Siemens VAI объединяет в себе опыт в строительстве установок, глубокие знания технологических процессов и компетенции в области механики, электротехники и автоматизации. Кроме того, мы хорошо знакомы со структурой глобального и локальных рынков. Поскольку подразделение Siemens VAI является частью концерна Siemens, мы располагаем всеми необходимыми технологическими и логистическими ресурсами для того, чтобы наилучшим образом выполнить Ваши специфические требования. Название Siemens VAI означает инновационное лидерство. Мы обладаем неоспоримым конкурентным преимуществом в области научно-исследовательских разработок, в особенности благодаря нахождению нашего головного офиса рядом с металлургическим предприятием. Мы не только знаем, какая технология нужна Вам, но и понимаем, какое качество металлопродукции необходимо Вашим потребителям. Мы предлагаем Вам сотрудничество во внедрении наших инноваций для оптимизации Ваших процессов. Ориентация на услуги Мы хотели бы пояснить, что мы имеем в виду под «услугами». Спектр предлагаемых нами услуг включает анализ производственной мощности и технико-экономический анализ проектов, обучение Ваших сотрудников, поставку запасных частей и непрерывную модернизацию технологических процессов. Для каждого клиента Siemens VAI разрабатывает долгосрочную модель финансирования. Все это мы делаем с одной целью – помочь Вам достичь максимальной надежности процессов на протяжении всего жизненного цикла Вашего предприятия. Мы считаем, что не существует двух одинаковых заказчиков - это же относится и к установкам по производству жидкого чугуна и железа прямого восстановления. В этом заключается наш подход как единственного глобального поставщика полного спектра решений. Эта проверенная стратегия позволила Siemens VAI стать мировым лидером в области проектирования и строительства установок по производству чугуна и стали. Веские причины, чтобы внедрить технологии производства чугуна от Siemens VAI: Полный спектр уникальных комплексных решений для производства чугуна и стали Лидерство в области инноваций и экспертные знания наших сотрудников в сфере производственных процессов Высокое качество, эксплуата-ционная готовность и произво-дительность наших установок и/или оборудования подтверж-дены в ходе реализации многих проектов по всему миру Глобальная и локальная компетенции в области использования сырья и энергоресурсов Ориентация на потребности клиента и оказание услуг на протяжении всего жизненного цикла предприятия Наши технологии: Агломерация...................................................................................... 8 Доменное производство............................................................... 10 Технология COREX®......................................................................... 12 Технология FINEX®........................................................................... 14 Технология MIDREX®....................................................................... 16 Поставки и услуги: Автоматизация производства чугуна.......................................18 Научно-исследовательские разработки в Siemens VAI......20 Услуги для производства чугуна ...............................................22 Управление жизненным циклом предприятия.....................23 Внедряя в течение десятилетий комплексные решения, Siemens VAI занял уникальную рыночную позицию. В мировом масштабе мы являемся единственным поставщиком полного спектра решений и услуг для металлургической промышленности, в частности для рентабельного производства чугуна и стали. Наши клиенты очень ценят наш профессиональный опыт в области процессов и строительства мощностей – от классических доменных печей до инновационных технологий плавки и прямого восстановления. Технологии для нового строительства и модернизации Максимальная утилизация руды Аглофабрика под ключ (с площадью агломерации 4 x 400 м2), компания Posco, город Gwangyang, Корея Siemens VAI – один из ведущих поставщиков технологий агломерации. Клиенты высоко ценят нашу компетентность в строительстве комплексных установок и внедрении процессов, а также наши системы автоматизации, удовлетворяющие их специфическим требованиям. Фирма Siemens VAI накопила значительный опыт в проектировании и поставке установок агломерации. К настоящему моменту нами успешно реализовано более 40 проектов по всему миру. За последние сто лет мы построили 185 доменных печей и благодаря накопленному опыту разработали современные решения для этапа агломерации, позволяющие оптимизировать работу доменной печи. Мы предлагаем решения как для новых, так и для уже существующих аглофабрик. Они позволяют достичь необходимого уровня производства, качества продукции и других коммерческих показателей, а также выполнить требования по защите окружающей среды. Аглофабрика компании Voestalpine Stahl, город Линц, Австрия: повышение производительности установки агломерации и ввод в эксплуатацию системы селективной рециркуляции отходящих газов 1 3 4 2 6 9 5 8 7 Аглофабрика компании Voestalpine Stahl, город Линц, Австрия: повышение производительности установки агломерации и ввод в эксплуатацию системы селективной рециркуляции отходящих газов 1 Точное дозирование и подготовка руды, кокса и флюсов для оптимизации агломерационной смеси при помощи системы интенсивного смешивания и грануляции 2 Станция загрузки агломерационной машины предназначена для сегрегационной подачи материала и достижения высокой проницаемости: двухслойная подача 3 Зажигательный горн для интенсивного зажигания агломерационной смеси 4 Агломерационная машина с увеличенной шириной поддона— решетчатые агломерационные поддонные тележки 5 Минимальный объем отходящих газов при эффективном уплотнении 6 Снижение необходимой производительности установки очистки отходящих газов за счет селективной рециркуляции отработавших газов 7 Специальная конструкция решетчатой кюветы охладителя для большей производительности и более полной утилизации охлаждающего воздуха 8 Установка системы утилизации отходящего тепла 9 Установка системы сухой очистки отходящих газов Автоматизация установки агломерации Основные преимущества: Экспертная система VAiron позволяет оптимизировать работу как установки агломерации, так и цеха рудоподготовки в одном комплексном решении, при этом достигается устойчивость химических и физических свойств материала при максимальной производительности и минимальном расходе топлива. Одновременно система контролирует выбросы серы в атмосферу. Стабильно высокое качество агломерации Для выполнения этих задач экспертная система анализирует параметры произведенного и загруженного материалов и контролирует критические показатели процессов на установке агломерации и в цехе рудоподготовки. Минимальный износ оборудования Незначительный объем отходящих газов Повышенная производительность Высокая производительность при загрузке сложных материалов и при значительной высоте постели Возможность переработки разных руд Низкое потребление кокса (в установке агломерации и доменной печи) Низкое энергопотребление Меньшие габариты по сравнению с традиционными установками агломерации Улучшение условий работы обслуживающего персонала Выполнение существующих (и даже более строгих в будущем) экологических требований Прикладная экспертная система для процесса агломерации Технологии для доменного производства Устанавливая стандарты Доменная печь, компания Corus, завод в городе Teesside, Великобритания Фирма Siemens VAI расширила свой бизнес и стала мировым лидером в области технологий для доменных печей. За последние сто лет мы накопили обширный опыт в ходе успешной реализации 185 проектов по конструированию и строительству доменных печей. Siemens VAI располагает полным пакетом технологий для доменных печей мирового уровня, позволяющих достигать самых высоких показателей по производительности и надежности при минимизации затрат и соблюдении всех экологических требований. В широком спектре наших решений найдется именно то, которое удовлетворит любые специфические потребности заказчика как в проекте “под ключ”, так и при поставке одного оборудования. Все это в сочетании с нашей компетентностью в управлении проектами и нацеленностью только на лучший результат гарантирует быстрое выполнение проекта и последующую поддержку на протяжении всего жизненного цикла Вашего предприятия. 10 Ключевые особенности технологий для доменного производства: Общие Свободно стоящие кожух печи и башня Оптимальный доступ и экономичность Длительный срок эксплуатации Колошник доменной печи Современное оборудование для загрузки шихты Сменный защитный сегмент колош-ника длительного использования Холодильники из литого чугуна с независимым контуром охлаждения Системы охлаждения Прочные цельные футеровки Медные холодильники в зонах с высокотемпературными флюсами Литые чугунные холодильники для максимальной экономичности Современные системы охлаждения панельного типа Огнеупорные материалы Карбид кремния в материалах заплечиков и распаре доменной печи Устойчивое к эрозии алюминиевое покрытие верхней дымовой трубы Устойчивое к эрозии графитовое покрытие стенок горна с керамической подушкой Системы подачи топлива для Газа Угля Нефти Литейный двор Плоский пол для безопасного и легкого доступа Эффективные системы пылеулавливания Удаленное управление оборудованием литейного двора Обескремнивание лоткового конвейера и десульфуризация ковша Вспомогательное оборудование, включая Оборудование летки Запасные фурмы Печные клапаны Печные аналитические зонды Системы транспортировки чугуна и шлака Переработка шлака Возможности мокрой или сухой грануляции шлаков Производство качественного материала для цементной промышленности Выпускной клапан Вертикальные газоходы для верхнего отвода газов Колошниковая система загрузки печи Свободно расположенная башенная конструкция Верхняя фурма зажигания Зонд для анализа надповерхностного слоя шихты Оборудование горловины печи Зонд для анализа подповерхностного слоя шихты Холодильники или панели охлаждения Система горячего дутья Доменная печь №4, компания Posco, город Gwangyang, Korea Воздухонагреватель горячего дутья Конструкция внутренней и внешней камер сгорания Высокая эффективность, керамические горелки с минимальными загрязняющими выбросами Утилизация отходящего тепла Очистка газов Переработка пыли Высокая эффективность мокрой очистки газов для последующей вторичной очистки Пылеулавливатели и циклонные фильтры для первичной очистки Комплектные установки водоподготовки и воочистки Технологическое управление Новейшие сенсоры для мониторинга условий в печи Различные модели баланса тепла и массы Модели воздухонагревателя, загрузки шихты и износа горна Модель кинетического процесса в режиме реального времени Модель кинетического процесса в режиме реального времени Экспертная система управления замкнутого контура Автоматизации доменного производства Основные преимущества: Уникальный пакет решений VAiron для полностью автоматического управления доменной печью позволяет добиваться высокой эффективности работы установки с минимизацией затрат, при этом снижается расход топлива, увеличивается производительность, повышается качество сырья и чугуна, что было подтверждено на многих доменных печах во всем мире. Решение VAiron состоит из модульных структурированных технологий и экспертной системы замкнутого контура, что делает возможным его применение на любых доменных печах какого угодно размера с использованием существующих КИП. Комплектная поставка оборудо-вания домны и оказание услуг Проектирование всего оборудования Быстрый и надежный пуск систем Непрерывное, надежное и экономичное производство высококачественного чугуна Высокая производительность и эффективность использования топлива Эксплуатационная готовность мирового уровня Продолжительное время службы: более 20 лет Компетенции в области технологии, эксплуатации и автоматизации от единого поставщика Возможность полностью автоматизированной работы доменной печи 11 Технология COREX Прибыльное и экологически чистое производство чугуна Установка COREX С-2000, компания Mittal Steel South Africa, металлургический завод Saldanha, ЮАР COREX® это промышленно и коммерчески опробованный процесс прямого восстановлении железа, который допускает экономичное и экологически безвредное производство чугуна непосредственно из железной руды и некоксующегося угля. Технология COREX Процесс был разработан подразделением Siemens VAI и стал единственной альтернативой традиционному доменному производству, включающему установку агломерации, коксовую и доменные печи. Основными отличиями COREX® от обычного доменного процесса являются: Железная руда (кусковая руда, окатыши, агломерат или смесь всего этого) загружается в восстано-вительную шахту, где она доводится до железа прямого восстановления (DRI) раскислительным газом, движущимся в противоположных направлениях. Шнековые конвейеры транспортируют полученный продукт в плавильный газификатор, где происходит окончательное восстановление и плавка, помимо всех прочих металлургических реакций. Чугун и шлак скачиваются традиционным доменным способом. Если рассматривать процесс с точки зрения движения угля, то он загружается непосредственно в плавильный газификатор. Прямое использование в качестве восстановительного агента и источника энергии некоксующегося угля Л егкая и практичная загрузка железной руды в технологический процесс в виде кусковой руды, окатышей или агломерата 12 В процессе COREX® все металлургические операции выполняются в двух отдельных технологических реакторах: восстановительной шахте и плавильном газификаторе. Его сгорание происходит под воздействием кислорода, вдуваемого в плавильный газификатор, а в результате получается высококачественный восстановительный газ. Этот газ выходит из газификатора, охлаждается и затем направляется в шахту, где из железных руд получают железо прямого восстановления, как указано выше. Газ, выходящий из восстановительной шахты, охлаждается и подвергается очистке, а затем находит применение в различных процессах (например, для получения энергии, производства железа прямого восстановления или использования в нагревательных печах). Система автоматизации COREX Новейшая система автоматизации является неотъемлемой частью установки COREX. Упрощенная технологическая схема процесса COREX Размеры установок COREX Основные преимущества: Существенное снижение удельных капиталовложений и эксплуатационных затрат по сравнению с традиционной доменной технологией Posco Корея 1 x C-2000 Высокие общие показатели экологичности Essar Индия 2 x C-2000 Применение отходящих газов процесса COREX для различных целей Использование различных видов железной руды и угля Baosteel Китай 1 x C-3000 Отсутствие коксовых батарей Высокая технологическая гибкость (например, в производительности, при остановках производства и замене исходного сырья) Качество получаемого чугуна приемлемо для производства любых сталей Отличные показатели на уже работающих установках COREX Saldanha ЮАР 1 x C-2000 Jindal Индия 2 x C-2000 Существующие и реконструируемые установки COREX 13 Технология FINEX Экологически безвредное производство чугуна FINEX® - это плавильно-восстановительный процесс, основанный на прямом использовании некоксующегося угля и железорудной мелочи и являющийся наиболее востребованной технологией производства чугуна на современном рынке. C 1992 года Siemens VAI и корейский производитель стали Рosco совместно трудятся над разработкой процесса FINEX – технологией, обладающей огромным потенциалом для повышения производительности и сокращения затрат на выпуск чугуна. 14 В процессе FINEX железорудная мелочь предварительно нагревается и восстанавливается до железа прямого восстановления (DRI) в трех или четырехступенчатой системе с реакторами с псевдоожиженным слоем. Верхний реактор задействован главным образом на стадии предварительного нагрева. На последующих этапах железная руда постепенно восстанавливается до железа прямого восстановления. Затем оно спрессовывается и подается в форме горячебрикетированного железа в плавильный газификатор. Далее брикеты последовательно восстанавливаются до металлизированного железа и расплавляются. Тепло, необходимое для процесса металлургического восстановления и плавки, генерируется за счет газификации угля при помощи кислорода. Восстановительный газ, также выделяющийся в процессе газификации угля, проходит через реакторы с псевдоожиженным слоем. Формирующиеся в процессе FINEX отходящие газы являются высокоценным продуктом и могут быть далее использованы в производстве железа прямого восстановления (DRI) и горячебрикетированного железа (HBI), генерировании электроэнергии и нагрева. Чугун и шлак, получаемые в плавильном газификаторе, часто скачиваются из горна печи, как и в доменном производстве или процессе COREX®. Дальнейшие шаги по коммерческому внедрению технологии FINEX Процесс FINEX позволяет производить чугун на основе непосредственного использования угля и железорудной мелочи. В настоящее время оснащенный технологией COREX металлургический завод компании Posco является частью демонстрационного комплекса с технологией FINEX годовой производительностью 900 тыс. тонн. Поскольку на этом комплексе были получены превосходные результаты, в августе 2004 года компания Posco приняла решение построить установку FINEX производительностью 1,5 миллионов тонн в год на заводе Pohang в Корее. Установка FINEX F производительностью 1,5 миллиона тонн в год на заводе Pohang компании Poscо в Корее Ввод установки в эксплуатацию намечен на апрель 2007 года. Технология FINEX поступит на рынок вскоре после успешного ввода в эксплуатацию и завершения начальной стадии работы установки производительностью 1,5 миллионов тонн в год. В настоящее время добывается большое количество различных железных руд и некоксующегося угля, что сулит весьма привлекательное будущее технологии FINEX. Автоматизация FINEX Современная система автоматизации COREX в сочетании с обширным опытом Siemens VAI в области восстановления железорудной мелочи являются надежной платформой для автоматизации установки FINEX. Упрощенная технологическая схема процесса FINEX Основные преимущества: Поскольку технологии FINEX и COREX похожи, их преимущества по сравнению с традиционным доменным производством также аналогичны. Ключевое отличие между FINEX и COREX заключается в том, что в процессе FINEX можно непосредственно использовать железорудные окатыши (размером до 12 мм). Кроме того, технология FINEX отличается: Более высокой экономической эффективностью Экологичностью за счет экономии ресурсов и энергии, а также минимального объема выбросов Непосредственным использованием некоксующихся углей Получением высокоценных отходящих газов, которые находят широкое дальнейшее применение в металлургических процессах и генерировании электроэнергии Производством чугуна качества, сопоставимого с качеством продукции в доменном переделе Гибкостью в эксплуатации Сокращением числа технологических этапов 15 Технология MIDREX Самый лучший способ прямого восстановления Упрощенная схема процесса MIDREX Siemens VAI, как владелец лицензии на технологию MIDREX, успешно возводит установки прямого восстановления MIDREX® и может предложить заказчику агрегаты в любой комплектации вплоть до проектов “под ключ”. Технология MIDREX представляет собой процесс плавления в шахтной печи, основанный на использовании природного газа, в ходе которого оксид железа в форме окатышей или кусковой руды преобразуется в железо прямого восстановления (DRI). За последние сорок лет технология прямого восстановления MIDREX значительно продвинулась вперед: если раньше производительность установок MIDREX достигала 15 тыс. тонн в год, то теперь она приближается к 2 миллионам тонн в год. Проекты по внедрению этой технологии ведутся на Ближнем Востоке, в России, Малайзии и Пакистане. На рынке четко прослеживается доминирующая тенденция использования процесса получения горячего железа прямого восстановления с целью максимизации прибыли от производства стали. 16 В мировом масштабе около одной трети от общего количества существующих установок MIDREX было построено с привлечением (или под руководством) Siemens VAI. Основная комплектация установки: Процесс MIDREX легко адаптируется к запросам заказчика, что подтверждается широким его использованием на самых разных предприятиях. Производительность установок MIDREX обычно превышает номинальные показатели. Эта тенденция будет усиливаться по мере развития и внедрения новых технологий и оборудования - таких как оксидное покрытие, вдувание кислорода, OXY+, центробежные компрессоры технологического газа и SIMPAX. Недавно была разработана технология горячей отгрузки и горячей транспортировки железа прямого восстановления в электродуговую печь, что позволит утилизировать ощутимое количество тепла, выделяемого только что восстановленным материалом. Шахтная печь MIDREX, включая крепежные вставки и футеровку Система транспортировки оксидного сырья, включая расходные бункеры и грохочение оксидов Системы выгрузки для железа прямого восстановления (DRI) и горячего железа прямого восстановления (HDRI) или горячебрикетированного железа (HBI) Компрессоры технологического газа Установка реформинга MIDREX с рекуператором Система дымовой трубы Транспортировка продукта Электрическое оборудование, КИП и системы автоматизации Вспомогательное оборудование Установка MIDREX, город Misurata, Ливия Продукция: Автоматизация MIDREX Основные преимущества: Установки для производства горячебрикетиорванного железа Проверенная на практике система управления процессами прямого восстановления поставляется в сочетании с оптимизирующим решением SIMPAX. Основным модулем этого мощного пакета является модель, прогнозирующая качество продукции (степень металлизации и содержание углерода). Картина состояния установки, полученная на основе оперативных технологических данных и модельных вычислений, может быть использована как исходная информация для экспертной системы, задающей уставки ключевых параметров процесса. В резуль-тате, достигаются стабильные условия работы и высокая производительность. Быстрый пуск Установки прямого восстановления железа Установки для производства горячего железа прямого восстановления Простота в эксплуатации Высокая эксплуатационная готовность Использование шахтной печи низкого давления Сбалансированное соотношение H2/CO Гибкость при горячей транспортировке/загрузке: • Решения для новых заводов, предусматривающие горячую транспортировку и горячую загрузку непосредственно в начале планирования • Возможность для работающих предприятий перейти на отгрузку горячего железа прямого восстановления с учетом ограничений в существующих сталеплавильных цехах • Решения для существующих металлургических заводов, склонных к обратной интеграции 17 Автоматизация производства чугуна Опыт дает преимущество Помимо компетенций в области инжиниринга и технологий, фирма Siemens VAI предлагает полный спектр решений для автоматизации – от АСУ ПП до сложных оптимизирующих пакетов и экспертных систем. Для достижения высокой производительности установки и минимизации производственных затрат Подразделением Автоматизации Siemens VAI совместно с компанией Voestalpine Stahl (обе фирмы базируются в городе Линц, Австрия) была разработана система оптимизации замкнутого контура VAiron. VAiron работает на основе современных технологических моделей, искусственного интеллекта, усовершенствованных программных приложений, графических пользовательских интерфейсов и операционных ноу-хау. Уже проверено на практике, что система позволяет добиться отличных технологических показателей и значительного снижения производственных затрат. 18 Особенности: Основные преимущества: Сочетание компетенций в области технологии, эксплуатации и автоматизации у одного поставщика Сокращение общих производственных затрат Полная автоматизация ключевых процессов Повышение продуктивности и оптимизация производства Всесторонние и глубокие знания в области металлургических процессов Значительное уменьшение отклонений от заданных параметров качества продукции Простая интеграция системы в существующую среду автоматизации Стабильные условия производства и высокая эксплуатационная готовность оборудования Легко реконфигурируемая система управления технологической информацией Период окупаемости инвестиций, как правило, не превышает один год Экспертная система Результаты расчетов по модели используются в экспертной системе замкнутого контура ERP (система управления ресурсами предприятия) Технологические модели Пакет автоматизации и оптимизации производства чугуна VAiron содержит набор проверенных технологических моделе Управление технологической информацией Система управления технологической информацией осуществляет сбор, подготовку и хранение всех необходимых данных для последующего их использования, например, в общезаводских информационных системах заказчика MES (АСУ ПП) Система управления технологическим процессом Гибкая надежная система управления техноло-гическими процессами является основой современного производства чугуна Автоматизация Распределение электроэнергии, приводы, инфраструктура Технологический процесс Современные решения по автоматизации на всех уровнях производства - от полевых приборов до уровня руководства Веха в управлении технологическим процессом Фирма Siemens VAI имеет длительную историю успешной реализации проек-тов по автоматизации и управлению мощностями для черной металлургии: от поставки «под ключ» оборудования до полного оснащения целых устано-вок. На основе уникального сочетания профессионального изготовления и проектирования, Siemens VAI может предоставить: Консультационные услуги по новым проектам или реконструкциям, тех-нико-экономические изыскания или оценки стоимости Программное обеспечение автома-тизации от концепции до завод-ских испытаний (окончательная приемка), - разработанное высоко-квалифицированными инженерами с технологическим опытом, в любой точке мира Поставку «под ключ» всего ком-плекса электрического, контрольно-измерительного и вычислительного оборудования от проектирования и поставки до ввода в эксплуатацию и обслуживания Управление технологической информацией Приложение реального времени для многошинного трехзвенного клиентского сервера является основой конфигурации VAiron. Система управления технологической информацией содержит необычайно гибкую и мощную базу данных для постоянного расширения знаний о процессах. VAiron интерпретирует технологические данные, осуществляет вычисления и визуализацию результатов в системе MS Windows или графических пользовательских веб-интерфейсах. При опциональном подключении к системе VAiron приложений MS Excel и MS Access анализ, интерпретация и визуализация данных значительно облегчается. Технологические модели реального времени Пакеты по автоматизации и оптимизации производства чугуна VAiron содержат набор проверенных технологических моделей, которые были разработаны совместно с металлургическими компаниями и прошли испытания на практике. Экспертная система замкнутого контура VAiron является ведущей в мире экспертной системой, которая позволяет контролировать основные параметры работы доменных печей, аглофабрик, установок прямого восстановления и восстановительной плавки без вмешательства со стороны оператора. Ключевые показатели процесса контролируются автоматически в замкнутом режиме для обеспечения стабильного и непрерывного функционированвия и минимизации производственных затрат. Техническое обслуживание, обучение специалистов заказчика и постоянная техническая поддержка 19 Научно-исследовательские разработки в Siemens VAI Инновационные решения для производства чугуна Плавильно-восстановительный процесс FINEX – новая технология производства чугуна на основе прямой загрузки угля и железорудной мелочи Стремление Siemens VAI к поиску новых и инновационных техно-логий – основная предпосылка к лидерству на рынке. Помимо глубокого знания всех эта-пов производства, нас отличает ориентация на инновации. В Siemens VAI инновации это не просто идеи, возникающие в головах разработчиков, или теоретические модели. Мы воспринимаем инно-вации как непрерывный процесс исследований и разработок и нахо-дим в себе смелость превратить наши идеи и концепции в практи-ческие решения – это наглядно подтверждается более чем 4000 патентами, и это число увеличивается на 10% в год. Мы сотрудничаем с университетами и исследовательскими центрами, например, с Университетом Йоханнеса Кеплер в Линце (Австрия), Университетом горного дела и металлургии в Леобене (Австрия), Лабораторией Кристиана Допплера, что позволяет нам быстро превращать последние научные открытия в решения. Основной целью Siemens VAI является непрерывное совершенствование технологий для производства чугуна и железа прямого восстановления. В пример нашего стремления к инновациям можно привести технологию MEROS® для сокращения выбросов в атмосферу в процессе агломерации, а также успехи Siemens VAI в технологии переработки рудной мелочи при помощи недавно разработанного процесса FINEX®. Технология FINEX В рамках разработки технологии FINEX компания Posco ведет строительство промышленной установки FINEX производительностью 1,5 млн т чугуна в год. Работы по совершенствованию технологии FINEX продолжаются в целях повышения ее конкурентоспособности за счет снижения расходных параметров и повышения общей производительности при помощи стабилизации производства и выработки эффективных методов технического обслуживания. Исследования установок FINEX второго поколения находятся в стадии подготовки. Они нацелены на сокращение капитальных затрат и внедрение последних результатов научных разработок. Система транспортировки горячего железа прямого восстановления Для транспортировки горячего (т.е. неохлажденного) железа прямого восстановления с установки восстановления до плавильного цеха (например, электродуговой печи) была разработана 20 Система транспортировки горячего железа прямого восстановления Распределитель шихты “Gimbal” Установка MEROS, компания Voestalpine Stahl, Линц, Австрия специальная конвейерная система для горячего материала. После завершения процесса восстановления горячее железо прямого восстановления выгружается непосредственно на ленту ковшового конвейера с аспирационным экранирующим кожухом. Материал доставляется в систему бункеров, расположенных над плавильной установкой, откуда он дозатором подается в печь при температуре около 6500С. За счет использования тепла, генерируемого в процессе прямого восстановления, можно экономить на электроэнергии. Первая подобная система уже используется на демонстрационном заводе Pohаng компании Posco в Корее. Здесь горячебрикетированное железо транспортируется конвейерной системой от установки брикетирования реакторов FINEX к верхнему отсеку плавильного газификатора для последующей плавки до получения чугуна. В настоящий момент ведутся работы по установке системы транспортировки горячего DRI металла на заводе HADEED в Саудовской Аравии, имеющие целью связать крупнейший в мире агрегат прямого восстановления с находящимся неподалеку сталеплавильным предприятием. Система загрузки Gimbal Top® MEROS Система распределения Gimbal Top позволяет управлять процессом загрузки шихтового материала в доменную печь при помощи вибрирующего желоба шарнирного типа. По сравнению с традиционным установками, инновационная конст-рукция этой системы предоставляет неограниченные возможности для загрузки материала и его распределения в доменной печи. Высокая надежность и простота привода делает решение легким в эксплуатации и требует минимальных затрат на техобслуживание. Распределитель Gimbal, как часть общей системы колошниковой загрузки, является полностью интегрированным решением, позволяющим добиться значительного улучшения работы доменной печи и снижения эксплуатационных затрат. MEROS (Максимальное сокращение выбросов в процессе агломерации)— это инновационная технология разработанная Siemens VAI, которая позволяет уменьшить выбросы загрязняющих веществ, образующихся в процессе агломерации. В потоки отходящих газов добавляются специальные реагенты для связы-вания и последующего осаждения загрязняющих веществ в подсоединенный тканевый фильтр.Процесс является «полусухим» и, следовательно, не имеет жидких стоков. Эта система прошла испытания в тяжелых условиях работы (при высокой температуре и давлении) в плавильном газификаторе COREX и в настоящее время стала элементом портфолио Siemens VAI в области технологий для доменного производства мирового уровня. Стандартные экологические требо-вания могут быть легко соблюдены за счет внедрения технологии MEROS. В 2005 году демонстрационная установка MEROS производитель-ностью около 100 тыс. м3/час была успешно введена в эксплуатацию на заводе компании Voestalpine Stahl в городе Линц (Австрия). Используя опыт внедрения этой установки, недавно были разработаны агрегаты различных типоразмеров. 21 Услуги для производства чугуна Как лидер рынка оказывает поддержку в реализации проектов Проекты по производству чугуна достаточно сложны, и для их экономически эффективной реализации зачастую требуется большой опыт. Мы работаем в тесном сотрудничестве с Вами, чтобы найти наилучшее решение с учетом Ваших специфических требований. Фирма Siemens VAI накопила обширный опыт в ходе реализации более 1800 проектов по всему миру. В отношениях с заказчиком для каждого конкретного проекта мы подбираем уникальное решение. Наши проектные команды работают очень слаженно и хорошо знают соответствующие рынки. Они знакомы с локальными условиями рынка, языком и культурой каждого региона. Профессионализм и опыт наших сотрудников гарантируют Вам, что Вы всегда сможете быстро и гибко отреагировать на меняющиеся рыночные условия. 22 Стандарты качества В области управления проектами мы прошли сертификацию по стандарту ISO 9001:2000. Наши сотрудники обучаются на корпоративных программах и тренингах, а в процессе работы совершенствуют свои знания и навыки в сфере ведения проектов. Конечно, мы располагаем стандартными инструментами для прозрачного и структурированного управления на всех этапах реализации проекта. Таким образом, при сотрудничестве с Вами мы гарантированно добиваемся его выполнения в установленные сроки и достижения кратчайшего пускового периода. За счет управления данными в режиме реального времени осуществляется обмен знаниями и опытом в глобальном масштабе. На корпоративном форуме, посвященном вопросам управления проектами, опыт и результаты выполнения отдельных контрактов становятся достоянием всех сотрудников. Во всем, что мы делаем, мы стремимся к одной цели – объединить наши знания и опыт для оптимизации работы Вашего оборудования в течение всего срока его службы. Siemens VAI – обширный опыт в области управления проектами Накопленный в течение более 40 лет опыт в области управления проектами Успешная реализация 1800 проектов по всему миру Доля наших клиентов в общемировом объеме произ-водства стали составляет 70% Управление оборудованием в течение всего срока его службы Долгосрочное сотрудничество • Исследования/осмотры и ТЭО • Проектирование • Составление генплана • Строительство • Монтаж • Ввод в эксплуатацию • Контракты на обслуживание • Запасные части и компоненты • Консалтинг и обучение • Оперативное и автономное обслуживание • Контракты на техобслуживание Консалтинг / Планирование / Финансирование • Миграционные пакеты • Реконструкция и модернизация Услуги Siemens VAI для всех этапов жизненного цикла оборудования Как управляющий предприятием, Вы сталкиваетесь с конфликтом потребностей. С одной стороны, каждый квартал Вам приходится соотносить производственные показатели с целевыми параметрами краткосрочной прибыльности. С другой стороны, Вы смотрите в будущее Вашего оборудования. В зависимости от срока его службы, Вам приходится рассматривать период от 15 лет и более. А это, по крайней мере, - 60 полных кварталов. Благодаря нашей компетентности и комплексному подходу к решению задач заказчиков, за счет предоставляемых нами услуг Вы сможете получить кратко- и долгосрочные преимущества. В краткосрочной перспективе: на основе нашего опыта реализации многих проектов мы гарантируем Вам быстрый ввод оборудования в эксплуатацию и укороченный период окупаемости инвестиций. В долгосрочной перспективе: Предлагаемый нами генеральный план установки гарантирует ее конкурентоспособную работу на каждом этапе жизненного цикла. Мы оказываем круглосуточную техническую поддержку, услуги по оптимизации работы оборудования, при этом мы всегда стремимся повысить экономическую эффективность Ваших мощностей. 23 Компетентность, основанная на опыте – Некоторые истории успеха в области технологий для производства чугуна Компетентность в цифрах. Прежде всего в области производства чугуна, где повышение производительности, увеличение мощности, снижение эксплуатационных затрат и уменьшение вредных выбросов имеют большее значение, чем где-либо. Ниже приведены результаты, при помощи которых наши заказчики измеряют свой успех – и наш тоже. Ознакомившись с ними, Вы получите более полное представление о нас. Технология агломерации – максимальная утилизация руды Заказчик: Компания Corus, завод Port Talbot, Великобритания Аглофабрика площадью 390 м2 Тип системы: Наше решение:Реконструкция аглофабрики за счет расширения площади агломерации (увеличения ширины поддона) и ремонт охладителя агломерата (инжиниринг, поставка, консультационные услуги) Результат: Увеличение объема производства на 20% и снижение удельного потребления кокса, электроэнергии и природного газа Технология агломерации – максимальная утилизация руды Заказчик: Компания Voestalpine Stahl, город Линц, Австрия Аглофабрика площадью 250 м2 Тип системы: Наше решение:Расширение площади участка агломерации за счет увеличения протяженности агломерационной ленты и установка селективной рециркуляции отходящего газа Результат: Увеличение производительности установки агломерации на 30% при сохранении объема отходящего газа Технологии для доменного производства – устанавливая стандарты Заказчик: Компания CST, город Витория, Бразилия Тип системы: Доменная печь №3 Наше решение:Строительство под ключ на новой площадке Результат: Дата завершения – конец 2006 года 24 Технологии для доменного производства – устанавливая стандарты Заказчик: Компания Corus, завод Port Talbot, Великобритания Тип системы: Доменная печь №5. Размер печи - 2560 м3, диаметр горна - 10,8 м Наше решение:Модульная конструкция для минимизации строительных работ Результат: Успешный ввод в эксплуатацию менее чем через год после заключения контракта - кратчайший в мире период строительства новой доменной печи на существующем фундаменте COREX Saldanha – прибыльное и экологически чистое производство чугуна Заказчик:Компания Mittal Steel South Africa, металлургический завод Saldanha, ЮАР Наше решение:Установка COREX C-2000 и агрегат COREX прямого восстановления с помощью газа для производства чугуна и железа прямого восстановления с последующей плавкой в электродуговой печи; обеспечивает соответствие самым строгим стандартам охраны окружающей среды Результат: Технологии, внедренные на металлургическом заводе Saldanha, демонстрируют отличную работу с момента пуска и удовлетворяют самым жестким экологическим нормам COREX Jindal – прибыльное и экологически чистое производство чугуна Заказчик: Компания Jindal South West Steel, Toranagallu, Индия Тип системы: Две установки COREX C-2000 Наше решение:Проектирование и поставка двух установок COREX C-2000, загружаемых окатышами, кусковой рудой, некоксующимся углем, скрапом и рудной мелочью. Отходящие газы в технологии COREX используются для генерации электроэнергии и производства окатышей Результат: Выгоды от удобного расположения и высокий уровень автоматизации позволяют компании JSW Steel производить чугун по самой низкой в Индии себестоимости FINEX – экологически чистое производство чугуна Заказчик: Компания Posco, завод Pohang, Корея Тип системы: Установка FINEX производительностью 1,5 миллионов тонн в год Наше решение:Установка FINEX производительностью 1,5 миллионов тонн в год используется для производства чугуна на основе прямого использования неметаллургического угля и железорудных окатышей, подаваемых с участка агломерации. Результат: Эта установка стала первым в мире промышленным агрегатом FINEX, продемонстрировавшим альтернативный традиционному доменному производству способ получения высококачественного дешевого чугуна, позволяющий удовлетворять всем экологическим нормам MIDREX – самый лучший способ прямого восстановления Заказчик:Компания Saudi Iron and Steel Company Ltd (HADEED), город Al-Jubail, Саудовская Аравия Тип системы:Установка MIDREX; выпускает горячее железо прямого восстановления; производительность 1,760 миллионов тонн в год Наше решение:Самая крупная в мире установка прямого восстановления строится на условиях «под ключ» совместно с компанией MIDREX в качестве партнера по консорциуму Результат: Горячие испытания и пуск намечены на первое полугодие 2007 года 25 Полностью интегрированные решения от Siemens VAI Комплексные предложения для повышения производительности оборудования Повышенная эксплуатационная готовность Измеримое улучшение процессов Рост производительности Интегрированная информационная технология Снижение затрат за срок службы Максимальная защита Ваших инвестиций Оптимизированные процессы Эффективное управление производством Максимизация прибыли за срок службы Мы закладываем фундамент для оптимизированных процессов в глобальном масштабе, поставляя надежные и лидирующие на рынке продукты, включая механическое и технологическое оборудование для выплавки металла, прокатки и отделки полосы, а также системы управления, приводов и электропитания. Встроенные оперативные и автономные модели технологического процесса отражают десятилетия практического опыта и помогают обеспечить неизменное и воспроизводимое качество продукции. Другим фактором рентабельности производства является качество обработки информации. Производственные данные должны собираться и сравниваться с задачами планирования для обеспече- ния оптимального хода операций. Услуги, оказываемые фирмой Siemens VAI, помогают обеспечить высокую прибыльность Вашего оборудования в течение всего срока его службы. Надежная реализация проекта нашими специалистами задает курс на быстрый пуск и запланированную окупаемость капиталовложений. Наша технологическая компетенция объединяет эти продукты в комплексные решения для конкретных агрега-тов, которые также учитывают пред-шествующие и последующие этапы в производственной линии. Эти решения являются основой для оптимального использования ресурсов, минимизации периодов ожидания и сокращения расходов на техническое обслуживание и запчасти, а также для большей гибкости в применении различных сырьевых материалов и получении разнообразной готовой продукции. 26 В качестве ведущего поставщика продуктов и услуг для металлургии, компания Siemens VAI предлагает ком-плексную информационную технологию для всех уровней автоматизации: от полевых приборов до системы планирования ресурсов предприятия (ERP). Запатентованные решения для таких агрегатов, как установки прямого восстановления железа, электродуговые сталеплавильные печи, полосовые станы горячей прокатки, сортовые станы или линии отделки металла, обеспечивают постоянную гарантию качества, эффективную логистику, гибкое планирование производства, полный мониторинг и маршрутизацию материала от сырья до конечной продукции и обратно, и многое-многое другое. Упреждающее техобслуживание, стандартные компоненты и их конструктивные особенности, полностью удовлетворяющие требованиям металлургических пред-приятий, помогают сохранять затраты на техническое обслуживание низкими на этапе эксплуатации. Гарантированная поставка запчастей – при наличии собственных мастерских для изготовления ключевых узлов – обеспечивает высокую эксплуатационную готовность оборудования, а его своевременная реконструкция – высокий уровень конкурентоспособности и соблюдение нормативов по охране окружающей среды в будущем. Полностью интегрированные решения предлагают исчерпывающий комплекс продуктов и услуг, учитывающих специфические потребности Вашего предприятия. Ключом к такому подходу является тесная взаимосвязь между строительной частью, технологическим, электрическим и автоматическим оборудованием, датчиками и исполнительными механизмами, а также информационной технологией и техническим обслуживанием жизненного цикла, свободно интегрируемых фирмой Идеальная интеграция каждого аспекта Siemens VAI. Полностью интегрированные решения от Siemens VAI – Ваши выгоды от всеобъемлющей концепции: В ысокое качество процессов, сниженные энергозатраты и повышенная производительность – посредством принятия во внимание всех технологических этапов оспроизводимое высокое качество продукции и В эффективное использование загрузочных материалов – благодаря интегрированным технологическим моделям ысокое качество работы предприятия, низкие В операционные затраты и уникальная защита инвестиций – за счет гибкого производства, основанного на отраслевых металлургических MES-системах, интеллектуальном проектировании агрегатов и комплексном планировании. 27 Для получения дополнительной информации, пожалуйста, обращайтесь в: Офис в Москве ООО „Сименс“ Департамент „Комплексные решения и услуги для промышленности“ (I&S) 115114 г. Москва, ул. Летниковская, д.11/10 стр.2 тел.: +7 (495) 737 2337 факс: +7 (495) 737 2125 www.industry.siemens.ru Офис в Екатеринбурге 620075 г. Екатеринбург, улица К.Либкнехта д.4 тел.: +7 (343) 356 57 42 факс: +7 (343) 356 57 45 Головной офис Siemens VAI Metals Technologies GmbH & Co. P.O. Box 4, Turmstr. 44 4031 Linz, Austria E-mail: contact.metals@siemens.com Информация, представленная в настоящей брошюре, содержит только общие описания или рабочие характеристики, которые в конкретном случае использования не всегда применимы изложенным образом или могут измениться в результате дальнейшего развития продукта. Обязательство обеспечить соответствующую характеристику возникнет только в случае, если таковое было однозначно оговорено в положениях контракта. ©Siemens AG 2007. Все права сохранены. www.siemens-vai.com 28 Заказ №: Е10001-М3-А5-V1-5600 Напечатано в России Dispo no: 21661 K no: 28103 SPS VAI-07-00xxx WS 05071. Подлежит изменению без предварительного уведомления