Производство стали в дуговой сталеплавильной

advertisement

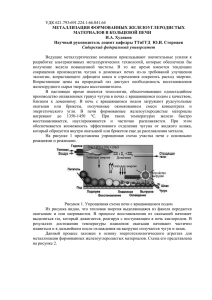

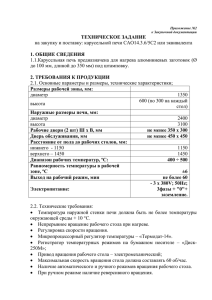

Производство стали в дуговой сталеплавильной печи Дуговое сталеплавильное производство расширяется и это способствует: увеличению мирового металлофонда; увеличению производства электроэнергии; возможности проведения процесса на различной исходной шихте (полностью на твердой шихте или с использованием до 50% жидкого металла); широкий спектр сортов выплавляемой стали и высоколегированного продукта для специфических целей. Однако помимо положительных черт у дугового сталеплавильного производства есть ряд сложностей: высокий расход электроэнергии – 400-500 кВт/тонну стали разрабатываются направления, снижающие расход электроэнергии: предварительный нагрев металлолома до 500 – 700 °С с использованием отходящих газов и сжиганием дополнительных газов; использование жидкого чугуна в шихте с продувкой его кислородом (при окислении углерода и примесей чугуна, выделяется тепло, что снижает расход энергии) оснащение печей газокислородными горелками. Реализация этих направлений позволяет снизить расход электроэнергии на 200300 кВт/тонну стали. трудности выплавки низкоуглеродной стали из-за поступления углерода от электродов; для устранения этой проблемы используют двухстадийную обработку: плавка электродами, затем обезуглероживание при ковшевой обработке; повышенное содержание в стали цветных элементов, попадающих в печь с металлоломом; решают этот вопрос увеличением доли чугуна и использованием металлизованного сырья (металлизованных окатышей), которое производят из особо богатых концентратов (обычные окатыши, металлизованные окатыши, восстановление железа окатышей; для восстановления используется конвертированный газ). – процесс Мидрекс. 1 Конструкция дуговой сталеплавильной печи (ДСП) 1. электрод. К электросталеплавильным дуговым печам доставляется ток с напряжением от 35 кВ, который уменьшается печным трансформатором до 1001000 В. Это напряжение поддерживает ток порядка десятков тысяч Ампер. Система оснащается регуляторами и предохранителями. 2. стенка печи из хромомагнезитового и магнезитового огнеупора, которая изнашивается в т.н. шлаковом поясе. Применяя стенки из водоохлаждаемых медных пластин, можно увеличить стойкость в 5-6 раз. 3. 1000-1500 плавок 4. свод печи - изнашивается очень сильно (50 плавок), но применяя водоохлаждаемые панели, можно увеличить срок службы до 5000-6000. 5. кислородная фурма – служит для продувки чугуна кислородом. 6. газоотвод. 7. воронка для загрузки сыпучих материалов. 8. газокислородная горелка. 9. летка и сталевыпускное отверстие. 10. рабочее окно. Служит для заправки печи (в начале ремонта), для выпуска шлака (печь может наклоняться на угол около 40 °). Различные технологии выплавки стали Различают несколько технологий: классическая операция – выплавка стали занимает 5-6 часов. Продукт выплавки – готовая сталь. современная (упрощенная) – без восстановительного периода. Занимает 40-60 минут. плавка с использованием металлизированного сырья. плавка с использованием жидкого чугуна. 2 Вместимости ДСП: малая печь: 1,5 – 20 тонн (специализированная сталь); большая печь: >50 тонн. Классическая технология Этапы: 1) Заправка печи. 2) Завалка шихты. 3) Плавление шихты. 4) Окислительный период. 5) Восстановительный период. 6) Выпуск стали. 1. Заправка предусматривает ремонт стен из-за износа. На изношенные участки наносят магнезитовый порошок, который приваривается. 2. Завалка производится сверху. Для этого поднимают электроды и печь поворачивается. У стен располагают крупный лом. Вместе с металлоломом загружают в печь некоторое количество 3