Повышение эффективности производства зубчатых колес

реклама

Секция 7 «ТЕХНОЛОГИИ И ОБОРУДОВАНИЕ МЕХАНОСБОРОЧНОГО ПРОИЗВОДСТВА».

Повышение эффективности производства зубчатых колес

автотракторных трансмиссий методом направленного поиска

наиболее эффективных вариантов технологических процессов

к.т.н. проф. Виноградов В.М., Швычков Д.В.

МГТУ “МАМИ”

Условия, в которых оказалось современное машиностроение, требует осторожного

и рационального подхода к планированию производства и проектированию операций

технологического процесса обработки той или иной детали. Для уменьшения издержек по

изменению уже имеющегося технологического процесса обработки требуется уже на

стадии выбора оборудования, его компоновки и проектирования маршрута обработки

установить рациональную последовательность операций и их структуру. Особенно это

касается специфических деталей, повсеместно используемых в машиностроении –

цилиндрических зубчатых колес

Цель направленного поиска - планомерное выявление и наиболее полное

использование резервов конкретного предприятия и современного уровня развития

технологии

машиностроения

для

повышения

эффективности

производства

среднемодульных цилиндрических зубчатых колёс.

Наиболее эффективный конструкторско-технологический вариант техпроцесса

изготовления характеризуется более высокими абсолютными и относительными

показателями, к которым относятся: основные производственные фонды, численность

производственных рабочих, количество единиц оборудования, общая производственная

площадь, средний коэффициент загрузки оборудования, количество работающих,

станкоёмкость и трудоёмкость единицы продукции выпуск продукции на одного

производственного рабочего, на один рубль основных фондов, на 1 м производственной

площади, на один станок и т.п.

Единой методологической основой направленного поиска наиболее эффективного

варианта техпроцесса является: многовариантные итерационные процедуры; решение

многокритериальной задачи на большинстве итераций; использования для решения

поставленной задачи метода последовательного исключения нерациональных вариантов.

Методология направленного поиска может быть сведена к семи принципиальным

последовательным итерациям.

Первая итерация

Синтез А допустимых вариантов структурных схем техпроцессов изготовления

конкретного зубчатого колеса в конкретных производственных условиях. Для

синтезируемых вариантов строится дерево графов и составляются функции

технологических процессов, описанные в виде графа F(В;θ), где В – поэтапное состояние

зубчатого колеса при его изготовлении, а θ – преобразование на каждом этапе.

Вторая итерация

Синтез А1 допустимых вариантов маршрутов изготовления конкретного зубчатого

колеса, осуществление которых не встречает затруднений в техническом и

организационном

отношении

в

конкретных

производственных

условиях

рассматриваемого предприятия.

Условия реализации каждого варианта маршрута совокупности "А" определяются

возможностями

службы

материально-технического

снабжения

и

ремонтноинструментального производства рассматриваемого предприятия. Учитывая реальные

возможности этих служб по приобретению или изготовлению нового оборудования, либо

модернизации оборудования базового техпроцесса, а также возможности организации

изготовления и заточки нового инструмента на предприятии можно предположить, что

часть вариантов маршрутов совокупности "А" не сможет быть реализована в условиях

данного предприятия. Поэтому следующей задачей направленного поиска наиболее

Материалы международной научно-технической конференции ААИ «Автомобиле- и

70

тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию

МГТУ «МАМИ».

Секция 7 «ТЕХНОЛОГИИ И ОБОРУДОВАНИЕ МЕХАНОСБОРОЧНОГО ПРОИЗВОДСТВА».

эффективного варианта техпроцесса следует считать отбор А1 вариантов маршрутов

изготовления зубчатого колеса, которые не встречают затруднений в техническом и

организационном отношении в условиях рассматриваемого предприятия.

Третья итерация

Синтез А2 вариантов маршрутов изготовления данного зубчатого колеса,

обеспечивающих равную или сниженную металлоёмкость заготовки по сравнению с

базовой заготовкой.

Сама идея направленного поиска технологического процесса, более эффективного,

чем базовый процесс, предусматривает то обстоятельство, что заготовки для искомого

техпроцесса должны быть менее металлоемкими или, в крайнем случае, равными по

металлоемкости базовой заготовке. Снижение металлоемкости не должно сопровождаться

дополнительными капительными вложениями в технологический процесс.

Четвёртая итерация

Уточнение состава и последовательности операций для каждого варианта

маршрута совокупности А2 на основе исправляющей способности отдельных операций с

учётом механизма технологической наследственности.

Зубчатое колесо, помимо точности, характеризуется шероховатостью поверхности,

формой профиля боковых сторон и переходных кривых зубьев, а также физикомеханическими свойствами материала, то параллельно с определением поэтапной

точности колеса в процессе его изготовления необходимо фиксировать и изменение

качественных показателей колеса от этапа к этапу. Эту задачу можно комплексно решить

при использовании механизма технологической наследственности, представленного в

виде дерева взвешенных ориентированных ациклических графов, одна ветвь которого

отражает наследование точности зубчатого венца, другая – наследование параметров

качества.

Формализованную модель зубообрабатывающей операции можно представить как

систему взаимодействия исходных и переменных технологических параметров с

выходными параметрами операции.

К исходным данным следует отнести: конструкцию обрабатываемого зубчатого

колеса, его характеристики (нормальный модуль Мн, число зубьев z, ширину зубчатого

венца bщ материал колеса, его конфигурацию), годовой объём выпуска зубчатых колёс θг.

Исходные параметры i-ой операции можно представить множеством С и записать в виде:

C = {ТК(i - 1) , ФП(i - 1) , КЗ(i - 1) , Zрасч.i , ф , CМ.З.i},

где:

ТК(i - 1) - входная точность,

ФП(i - 1) - форма профиля зуба, полученная на предыдущей операции,

КЗ(i - 1) - параметры качества заготовки

Zрасч.i - расчетная величина припуска на данную операцию

ф , - такт выпуска деталей,

CМ.З.i, - стоимость материала заготовки

Переменными технологическими параметрами i-ой операции, представленными

множеством Д:

Д = {СВi , ПKi , MПi , МИНi , Pобi , Коi , ХНi , дНi , Си.р.i , ГТi , Cxyz , KМ.С.i}

следует считать:

СВi - способ воздействия на металл, принятый на операции,

Материалы международной научно-технической конференции ААИ «Автомобиле- и

тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию

МГТУ «МАМИ».

71

Секция 7 «ТЕХНОЛОГИИ И ОБОРУДОВАНИЕ МЕХАНОСБОРОЧНОГО ПРОИЗВОДСТВА».

МИНi, MПi, ПKi - материал, метод профилирования и производящий контур

инструмента соответственно;

Pобi - режимы обработки,

Коi - стоимость единицы оборудования;

дНi - допуск на настройку станка;

ХНi - уровень настройки станка,

Си.р.i - затраты на обрабатывающий инструмента;

ГТi - геометрическая точность системы СПИД;

Cxyz - жёсткость системы СПИД;

KМ.С.i - коэффициент межнастроечной стабильности операции.

Множество Д характеризует всю совокупность допустимых значений

технологических переменных параметров, определяющих возможные варианты

протекания операции зубообработки колеса. Если каждый элемент множества Д

обозначить через "d", то можно задать это множество при помощи обозначения:

Д = {d|dmin ≤ d ≤ dmax}, где d

Д

Эта запись говорит о том, что каждый элемент множества Д представляет собой

подмножество d, элементы которого есть совокупность значений переменного

технологического параметра в пределах области его регулирования.

К выходным параметрам операции, представленным множеством Е:

Е = {Зп.н.i , КТi , Koбi , 0бi , ТДi , ФПi , Zрасч.(i+1), RZi, ТКi, Tеi }

относятся:

Зп.н.i – приведенные затраты,

КТi - коэффициент точности,

Koбi – коэффициент использования станков во времени,

0бi – потребное количество станков на операции,

ТДi – станкоемкость обработки,

ФПi – форма профиля обработанных зубьев,

Zрасч.(i+1) – величина расчетного припуска под последующую операцию,

RZi – высота микронеровностей боковых сторон обработанных зубьев,

ТКi – выходная точность операции,

Теi – глубина дефектного слоя.

При решении задачи повышения эффективности i-ой операции зубообработки

отыскиваются такие значения переменных технологических параметров, которые

обеспечивают получение минимальных приведенных затрат, наивысшей точности

обработки при удовлетворении требований по производительности, заданному качеству

зубчатых колёс, наиболее простой формы обрабатываемого зуба, обеспечивающей

наибольшую изгибную прочность последнего, и штучной стойкости инструмента, близкой

к значению экономической стойкости на автоматизированной линии. Эти значения

технологических параметров операции образуют множество Д0. Так как Д0 ≠ Д, то

множество Д0 является “строгим” или “истинным” подмножеством Д и, следовательно, Д0

с Д (здесь знак "с" обозначает строгое включение).

Значения технологических параметров операции, образующие множество Д0 (при

Д0 с Д ), определяются в результате параметрической оптимизации зубообрабатывающей

операции на основе информации о границах регулирования технологических параметров.

Для формализованного описания многовариантного технологического процесса

Материалы международной научно-технической конференции ААИ «Автомобиле- и

тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию

МГТУ «МАМИ».

72

Секция 7 «ТЕХНОЛОГИИ И ОБОРУДОВАНИЕ МЕХАНОСБОРОЧНОГО ПРОИЗВОДСТВА».

зубообработки используем математический аппарат теории множеств и теории графов.

Всё многообразие структурных схем технологических процессов изготовления

зубчатых колёс можно представить в виде дерева графов, множество вершин А которого

изоморфно промежуточным состояниям зубчатого колеса в процессе обработки, а

множество рёбер – этапам изготовления колеса. Каждое ребро представляет собой

подмножество операций, с помощью которых можно реализовать рассматриваемый этап

зубообработки

В = {В1 В2 В3 ………. ВN},

где:

N – суммарное количество возможных этапов,

В1,В2 и т.д. – этапы зубообработки.

Все поэтапные состояния зубчатого колеса можно представить множеством:

A = {a1 a2 a3 ………. al}

С другой стороны, подмножество а (индекс “l” обозначает номер варианта) для

любого варианта техпроцесса можно записать в виде:

al = {A0 A1 A2 ………. AK}

Каждое из поэтапных состояний А можно представить в виде конечного

множества:

AK = { ТК ФП КЗ Zрасч}

Элементы этого множества одновременно являются элементами множеств Ск и Ек-1.

Следовательно, множество Ак есть пересечение упомянутых множеств. Анализ последней

формулы указывает на то, что отдельные выходные параметры предыдущей операции

являются входными для последующей.

При осуществлении техпроцессов зубообработки происходят структурные

изменения объектов производства, в результате которых изменяются их качественные и

количественные характеристики. В результате функция технологического процесса может

быть описана отображением θ:

А0→АК или А0иАК

Преобразование θ является сложным. В целом функция техпроцесса зубообработки

может быть описана графом:

F(A,и) = Ф1 U Ф2 U Ф3…U ФК

В связи с тем, что временные вершины графов несут количественную информацию

о точностных и качественных показателях зубчатого колеса на отдельных этапах

обработки, важным элементом четвёртой итерации является определение значений этих

показателей для каждого конкретного варианта маршрута совокупности А2.

Исправляющая способность зубообрабатывающих операций во многом зависит от

сочетания методов формообразования зубьев и способов воздействия на металл на

предварительной и отделочной обработке зубьев. Поэтому одна и та же операция может

иметь различную исправляющую способность в различных вариантах маршрутов, что

необходимо учесть при расчёте поэтапной точности зубчатых колёс, фактически

получаемой при реализации каждого варианта маршрута.

После определения параметров поэтапных состояний зубчатого колеса

производится оценка и отбор вариантов маршрутов в совокупность А3. Критериями

Материалы международной научно-технической конференции ААИ «Автомобиле- и

тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию

МГТУ «МАМИ».

73

Секция 7 «ТЕХНОЛОГИИ И ОБОРУДОВАНИЕ МЕХАНОСБОРОЧНОГО ПРОИЗВОДСТВА».

оценки следует брать показатели точности (Кт) и стабильности операций (Км.с. и Кс),

входящих в рассматриваемые маршруты.

Пятая итерация

Синтез А4 принципиальных компоновок линий изготовления зубчатого колеса (на

основе совокупности вариантов маршрутов техпроцессов А3), обеспечивающих

наибольшую гибкость (универсальность) станков, входящих в них.

Задача придания наибольшей гибкости автоматизированным станкам усложняется

необходимостью выполнения принципах концентрации обработки, предусматривающего

использование специальных станков-автоматов для обработки колёс одного типоразмера.

Переналаживаемость оборудования поточно-автоматизированной линии изготовления

зубчатых колёс определяется количеством элементов станков, зажимных приспособлений,

обрабатывающих инструментов,

загрузочных устройств, подлежащих замене или

перенастройке с одного наименования изделия на другое однотипное, а также затратами

труда при этом. Универсальность автоматизированного оборудования значительно

повышается с возможностью применения в его конструкции сменных частей и

регулируемых элементов.

Опыт автомобильной промышленности показывает, что линия считается

рентабельной в случае, если продолжительность переналадки составляет не более одной

смены при расчете: четыре станка на одного наладчика.

Шестая итерация

Параметрическая

оптимизация

каждого

конструкторско-технологического

варианта (совокупности А4) поточно-автоматизированной линии изготовления данного

зубчатого колеса.

В связи с тем, что каждая операция может выполняться на различных моделях

станков, отличающихся по жёсткости, виброустойчивости и прочим показателям, в

качестве целевой функции при параметрической оптимизации следует использовать

величину приведенных затрат Зп.н.i включающую в себя также затраты на автоматизацию

загрузки, межоперационного транспортирования зубчатых колёс и уборку стружки.

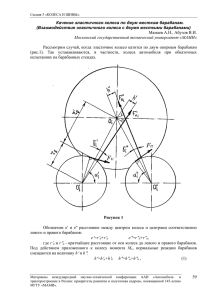

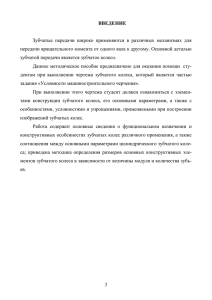

Блок-схема параметрической оптимизации комплексной операции представлена на

рисунке 1.

Седьмая итерация

Выполнение вариантной оптимизации и выбор наиболее целесообразного варианта

изготовления конкретного зубчатого колеса в заданных производственных условиях,

который обеспечивает получение наибольшего экономического эффекта, гарантированно

удовлетворяет предприятие в отношении производительности, характеризуется

наибольшей надёжностью и располагает максимальным резервом производительности.

В условиях неопределённости отдельных исходных данных (цена оборудования и

затраты на ввод его в эксплуатацию) выбрать вариант поточно-автоматизированной

линии, характеризуемый истинным минимумом приведенных затрат, крайне

затруднительно. В связи с этим при выполнении вариантной оптимизации следует

использовать дополнительные критерии эффективности капитальных вложений,

производительности оборудования и его надёжности.

Принимая во внимание, что в процессе старения оборудования, его надежность

будет падать из-за возрастания потока отказов λ, а фактическая производительность θФ

соответственно уменьшаться, в качестве одного из критериев можно взять разность между

достаточно

строго

обоснованными

величинами

расчетной

и

базовой

производительностями, которая представляет собой "резерв производительности" (после

отработки линией времени Т).

Материалы международной научно-технической конференции ААИ «Автомобиле- и

тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию

МГТУ «МАМИ».

74

Секция 7 «ТЕХНОЛОГИИ И ОБОРУДОВАНИЕ МЕХАНОСБОРОЧНОГО ПРОИЗВОДСТВА».

Рисунок 1 – Блок-схема комплексной оптимизации операции

Таким образом, по завершении седьмой итерации должен быть однозначно

определен наиболее эффективный маршрут обработки детали – зубчатого колеса. И он

будет наиболее рациональным с точки зрения заложенных на каждом этапе данных.

Однако, если рассматривать предприятие в целом, то нетрудно понять что перед

окончательным принятием решения требуется анализ всех действующих факторов в том

числе экономических, юридических, политических и социальных.

Материалы международной научно-технической конференции ААИ «Автомобиле- и

75

тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию

МГТУ «МАМИ».