Âëèÿíèå ïàðöèàëüíûõ äàâëåíèé ìåòàíà è êèñëîðîäà íà

реклама

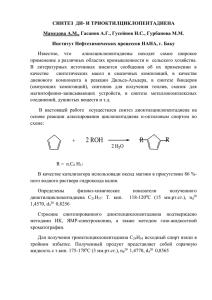

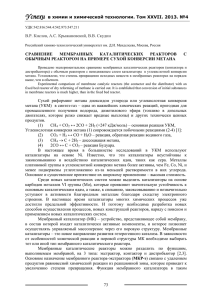

III Âñåðîññèéñêàÿ íàó÷íàÿ êîíôåðåíöèÿ «Õèìèÿ è õèìè÷åñêàÿ òåõíîëîãèÿ íà ðóáåæå òûñÿ÷åëåòèé» 320 Âëèÿíèå ïàðöèàëüíûõ äàâëåíèé ìåòàíà è êèñëîðîäà íà òåìïåðàòóðíûé ðåæèì ðåàêöèè îêèñëèòåëüíîé äèìåðèçàöèè ìåòàíà, ñòàöèîíàðíîñòü ñîñòîÿíèÿ êàòàëèçàòîðà è âûõîä Ñ2óãëåâîäîðîäîâ С. И. Галанов Институт химии нефти СО РАН Томск, пр. Академический, 3 E-mail: [email protected] Реакция окислительной димеризации метана (ОДМ) в С2-углеводороды протекает эффективно при низких парциальных давлениях реагентов (СН4 и О2). Повышение их содержания в реакционной смеси (снижения степени разбавления инертным газом) приводит к снижению селективности и выхода С2углеводородов. Для выяснения причин этого эффекта проводились эксперименты по влиянию парциальных давлений реагентов СН4 и О2 на температурный режим реакции, стационарность состояния катализатора, селективность и выход С2- углеводородов. Из табл. 1 видно, что повышение парциальных давлений реагентов при использовании литийсодержащего катализатора приводит к снижению селективности по С2-углеводородам, рост конверсии СН4 наблюдается до определенного соотношения реагенты–разбавитель. Выход С2-углеводородов увеличивается до максимума при разбавлении реакционной смеси в 11 раз, дальнейшее повышение давления метана и кислорода приводит к уменьшению выхода С2-углеводородов. Измерение температурных профилей по длине реактора показало, что при низких парциальных давлениях реагентов и начальной температуре реактора 760 °С не происходит разогрева слоя катализатора (рис.1). При соотношении СН4:О2:N2=3,5:1:11 температура слоя катализатора повышается до 790800 °С, выход продуктов димеризации максимален. Рис.1. Влияние степени разбавления реагентов на температурные градиенты по слою катализатора, селективность и выход С2. I-зона подогрева; II-слой катализатора; III-слой кварца. Использование реакционной смеси с давлением реагентов 0,475·105Па приводит к самопроизвольному разогреву слоя катализатора до 840-850 °С, что вызывает снижение селективности, но высокий выход С2- углеводородов при этом сохраняется. Увеличение давлений реагентов повышает температуру по слою катализатора до 900-920 °С. Максимум температуры сдвигается к началу слоя катализатора. Это вызывает резкое снижение селективности по С2-углеводородам и, соответственно, их выход. Использование неразбавленной азотом метан–кислородной смеси приводит к перегреву слоя катализатора до 940-950 °С со значительным снижением селективности и выхода целевых продуктов (рис 1., табл. 1.). Влияние степени превращения метана на состояние поверхности катализатора при использовании неразбавленных метан–кислородных смесей (СН4:О2=4:1) показало, что при конверсии метана Ксн4 ≤12 % наблюдается высокая селективность образования высших углеводородов (табл.2), поверхность катализатора находится в стационарном состоянии (нет расчетных колебаний соотношений углерод:кислород в продуктах реакции), увеличение степени превращения метана до ≈ 17 % приводит к из- Таблица 1. Влияние степени разбавления реагентов азотом на выход и селективность по С2 –углеводородам Тн=760 °С; tt=0,5c. Катализатор 10 %Li2O/ SnO2. № 1 2 3 4 5 6 7 8 Соотношение СН4: О2:N2 3,5:1:20 3,5:1:17 3,5:1:11 3,5:1:7,5 3,5:1:5 3,5:1:3 3,5:1:2 4:1:0 Kсн4, S c2, % % 20,9 84,5 24,7 75,0 33,3 71,2 28,3 69,0 30,8 62,8 26,7 56,2 23,1 55,0 26,6 43,0 Bc2, % 17,6 18,5 23,6 19,5 19,4 15,0 12,7 11,4 Р(сн4;o2) 105 Па 0,182 0,202 0,293 0,384 0,475 0,606 0,697 1,01 Рис. 2. Релаксация состояния системы при изменении конверсии метана. Катализатор 10 %СаО/SnO2 Т=750 °С, С Н4:О2:N2=4:1:0 Ñåêöèÿ V. Õèìèÿ è òåõíîëîãèÿ íåôòåãàçîõèìè÷åêîé ïðîìûøëåííîñòè Таблица 2. Влияние конверсии метана на селективность и выход С 2-3 -углеводородов. Т=750 °С, СН4:О2:N2=4:1:0,tt=0,5-1сек. Катализатор 10 %СаО/ SnO2 Результаты по Результаты по №точе дифференциальном интегральному к у анализу анализу отбора пробы Ксн4 % Sc2-3, % Ксн4, % Sc2-3, % Вс2-3, % 1 11,6 55,5 2 12,1 53,8 11,5 54,7 6,5 3 11,8 54,4 4 18,5 32,0 5 15,4 47,9 6 18,3 37,4 17,3 40,85 5,8 7 19,6 31,5 8 16,25 48,0 9 16,2 48,2 менению стационарности состояния поверхности катализатора (рис.2), при этом наблюдаются значительные колебания селективности по С2-3-углеводородам. Из таблицы видно, что увеличение конверсии метана на ∼5 % приводит к снижению селективности по целевым продуктам на ∼15 %. Причем, наблюдается значительное изменение селективности по С2-3 от состояния поверхности катализатора (окисления или восстановления поверхности) (табл.2, рис.2). Нельзя исключить, что одной из причин снижения селективности могут быть газофазные реакции глубокого окисления. При использовании разбавленных смесей не наблюдается резкого снижения селективности с ростом степени превращения метана. Из вышесказанного можно сделать вывод, что стационарность состояния поверхности катализаторов и, соответственно, селективность процесса ОДМ на оловосодержащих катализаторах зависят от нескольких составляющих: парциальных давлений реагентов, особенно, парциального давления кислорода; степени превращения метана. Промышленная реализация процесса встретит трудности следующего характера: при использовании концентрированных метан–кислородных смесей сильное тепловыделение и разогрев катализатора ставят ограничение на конверсию метана: не более 10-15 % за один проход смеси. 321 Èñïîëüçîâàíèå ëåãêîãî óãëåâîäîðîäíîãî ñûðüÿ Òîìñêîé îáëàñòè И. В. Гончаров, Н. В. Новикова ОАО “ТомскНИПИнефть ВНК” 634027 г.Томск, пр. Мира,72, [email protected] Проблема рационального использования углеводородного потенциала газоконденсатных Томских месторождений имеет более чем 30-летнюю историю. Значительные запасы газа и газового конденсата в области явились одним из основных аргументом в пользу размещения нефтехимического комбината (ТНХК) именно в Томске. Работы по рассмотрению в качестве сырьевой базы всего комплекса углеводородного сырья Томской и Тюменской областей — этана, сжиженного газа, газового конденсата и бензиновых фракций проводились с 70-х годов специалистами Казани, Донецка, Ленинграда и Томска. Но тюменский Север обеспечивал стране необходимую добычу газа, и срок освоения газоконденсатных месторождений Томской области откладывался. Поэтому в виде временной меры было принято решение об использовании в качестве сырья пиролиза для ТНХК прямогонных бензиновых фракций (нафта) Ачинского и Омского НПЗ. С мая 1999 года началась промышленная эксплуатация Мыльджинского нефтегазоконденсатного месторождения. Экономические расчеты, которые легли в основу проекта опытно- промышленной эксплуатации Мыльджинского месторождения, однозначно показывали, что наибольший экономический эффект от его разработки может быть получен в случае подачи всего добываемого сырья на ТНХК. Кроме того, прошедшие за последние годы в стране политические и экономические изменения сделали практически невозможной поставку прямогонных бензиновых фракций с НПЗ. Анализ ситуации с сырьем пиролиза показывает, что в целом по миру наблюдается тенденция перехода с более дорого сырья (прямогонный бензин) на Таблица 1 Состав конденсатов в зависимости от технологии подготовки газа Мыльджинский ЛугинецКомпонент, кий ДеэтаДемета% мол. стабиль- низированнизированный ный ный метан 0,8 этан 25,78 пропан 0,19 26,4 29,79 Изо-бутан 1,29 6,46 18,0 Н-бутан 5,42 10,95 С5+ 93,10 54,8 27,02