Успехи в химии и химической технологии. Том XXVII. 2013. №4

реклама

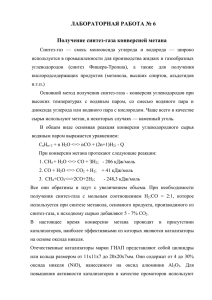

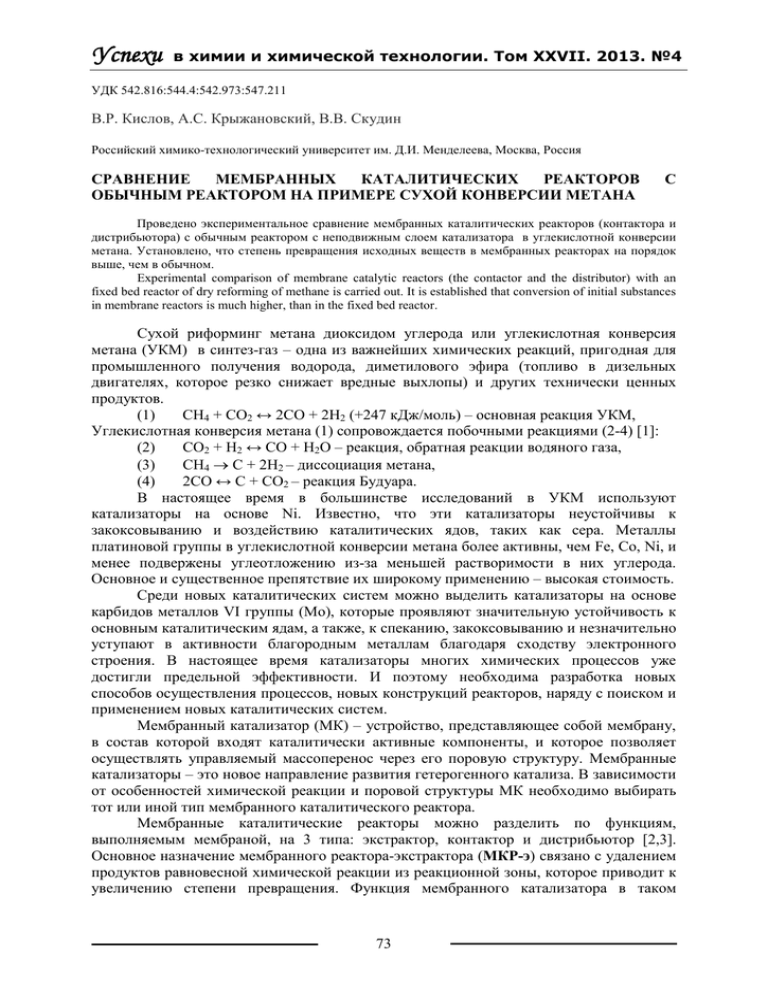

Успехи в химии и химической технологии. Том XXVII. 2013. №4 УДК 542.816:544.4:542.973:547.211 В.Р. Кислов, А.С. Крыжановский, В.В. Скудин Российский химико-технологический университет им. Д.И. Менделеева, Москва, Россия СРАВНЕНИЕ МЕМБРАННЫХ КАТАЛИТИЧЕСКИХ РЕАКТОРОВ ОБЫЧНЫМ РЕАКТОРОМ НА ПРИМЕРЕ СУХОЙ КОНВЕРСИИ МЕТАНА С Проведено экспериментальное сравнение мембранных каталитических реакторов (контактора и дистрибьютора) с обычным реактором с неподвижным слоем катализатора в углекислотной конверсии метана. Установлено, что степень превращения исходных веществ в мембранных реакторах на порядок выше, чем в обычном. Experimental comparison of membrane catalytic reactors (the contactor and the distributor) with an fixed bed reactor of dry reforming of methane is carried out. It is established that conversion of initial substances in membrane reactors is much higher, than in the fixed bed reactor. Сухой риформинг метана диоксидом углерода или углекислотная конверсия метана (УКМ) в синтез-газ – одна из важнейших химических реакций, пригодная для промышленного получения водорода, диметилового эфира (топливо в дизельных двигателях, которое резко снижает вредные выхлопы) и других технически ценных продуктов. (1) СН4 + СО2 ↔ 2СО + 2Н2 (+247 кДж/моль) – основная реакция УКМ, Углекислотная конверсия метана (1) сопровождается побочными реакциями (2-4) [1]: (2) СО2 + Н2 ↔ СО + Н2О – реакция, обратная реакции водяного газа, (3) СН4 → С + 2Н2 – диссоциация метана, (4) 2СО ↔ С + СО2 – реакция Будуара. В настоящее время в большинстве исследований в УКМ используют катализаторы на основе Ni. Известно, что эти катализаторы неустойчивы к закоксовыванию и воздействию каталитических ядов, таких как сера. Металлы платиновой группы в углекислотной конверсии метана более активны, чем Fe, Co, Ni, и менее подвержены углеотложению из-за меньшей растворимости в них углерода. Основное и существенное препятствие их широкому применению – высокая стоимость. Среди новых каталитических систем можно выделить катализаторы на основе карбидов металлов VI группы (Mo), которые проявляют значительную устойчивость к основным каталитическим ядам, а также, к спеканию, закоксовыванию и незначительно уступают в активности благородным металлам благодаря сходству электронного строения. В настоящее время катализаторы многих химических процессов уже достигли предельной эффективности. И поэтому необходима разработка новых способов осуществления процессов, новых конструкций реакторов, наряду с поиском и применением новых каталитических систем. Мембранный катализатор (МК) – устройство, представляющее собой мембрану, в состав которой входят каталитически активные компоненты, и которое позволяет осуществлять управляемый массоперенос через его поровую структуру. Мембранные катализаторы – это новое направление развития гетерогенного катализа. В зависимости от особенностей химической реакции и поровой структуры МК необходимо выбирать тот или иной тип мембранного каталитического реактора. Мембранные каталитические реакторы можно разделить по функциям, выполняемым мембраной, на 3 типа: экстрактор, контактор и дистрибьютор [2,3]. Основное назначение мембранного реактора-экстрактора (МКР-э) связано с удалением продуктов равновесной химической реакции из реакционной зоны, которое приводит к увеличению степени превращения. Функция мембранного катализатора в таком 73 Успехи в химии и химической технологии. Том XXVII. 2013. №4 реакторе состоит в том, чтобы при осуществлении реакции обеспечивать контакт исходных веществ с поверхностью катализатора. Одновременно с этим МК должен задерживать в реакционной зоне исходные соединения и обеспечивать отвод продуктов реакции из нее. Мембранный реактор-контактор (МКР-к) позволяет обеспечить полноту контакта реакционной смеси с поверхностью катализатора и увеличить степень превращения. Мембранный реактор-дистрибьютор (МКР-д) позволяет предотвратить или уменьшить взаимодействие продуктов реакции с исходными соединениями и увеличивает селективность и степень превращения. Принцип действия МКР-э следующий. Исходные вещества пропускаются над каталитическим слоем МК, в котором происходит взаимодействие между ними, а благодаря его разделительным свойствам осуществляется транспорт продуктов реакции из реакционной зоны. На сегодняшний день этот тип мембранного каталитического реактора изучен наиболее полно, его применение эффективно в случае осуществления равновесных реакций. Для его эксплуатации требуются мембранные катализаторы, обладающие разделительными свойствами. Методы приготовления МК с разделительными свойствами пока не совершенны, многостадийны и сложны. Для того чтобы увеличить скорость диффузии продуктов реакции через мембранный реактор, в пермеационное пространство часто подают инертный “продувочный газ”. Все это усложняет управление таким реактором. Известно, что подавляющее большинство высокотемпературных каталитических процессов, к которым можно отнести и углекислотную конверсию, протекают в условиях внутридиффузионного торможения. Внутренняя поверхность гетерогенного катализатора в этих условиях оказывается недоступной для исходных веществ и взаимодействие между ними происходит на внешней (геометрической) поверхности частицы. Единственной возможностью преодоления этого торможения является уменьшение размеров частиц катализатора. Чем выше температура и, следовательно, скорость реакции, тем меньше должны быть размеры частицы катализатора для того, чтобы использовалась вся ее внутренняя поверхность. 4 1 3 2 5 а б в Рис. 1. Типы используемых реакторов: а – МКР-к, б – МКР-д, в – обычный реактор с неподвижным слоем катализатора: 1 – кварцевый корпус, 2 – полка, 3 – термопарный чехол, 4, 5 - шлифы 74 Успехи в химии и химической технологии. Том XXVII. 2013. №4 Принцип действия МКР-к заключается в том, что смесь исходных веществ принудительно транспортируется через мембрану, а смесь непрореагировавших исходных веществ и продуктов реакции отводится с противоположной стороны мембраны. В результате обеспечивается интенсивный контакт реагентов со всей внутренней поверхностью катализатора. Можно ожидать, что благодаря принудительному транспорту исходных соединений можно частично или полностью предотвратить диффузионное торможение, характерное при осуществлении на гетерогенных пористых катализаторах быстрых химических реакций. Реактордистрибьютор (МКР-д) позволяет подавить протекание некоторых из побочных реакций, приводящих к отклонению отношения Н2/СО от 1. Такой побочной реакцией является взаимодействие СО2 + Н2 = СО + Н2О, которое можно затруднить, воспрепятствовав контакту диоксида углерода и водорода. Принцип действия МКР-д заключается в раздельной подаче реагентов с разных сторон мембраны (в данном случае метан подавался «снаружи», со стороны каталитического слоя, а углекислый газ – «изнутри», со стороны подложки). Таким образом, СО2 попадает на катализатор за счет разности давлений, а метан – за счет диффузии. В мембранных катализаторах для этих двух реакторов не требуется создавать разделительный слой, поэтому их приготовление намного проще, чем для МРК-э. Целью нашего исследования было сравнение мембранных реактора-контактора и реактора-дистрибьютора с обычным каталитическим реактором с неподвижным слоем катализатора в реакции УКМ. Методическая часть. Все эксперименты осуществлялись на 3 мембранном катализаторе, в качестве активного компонента которого использовали карбид молибдена (Мо2С). Содержание молибдена в МК в пересчете на карбид составляло – 0,8%.масс. Слой 2 карбида формировали на внешней поверхности трубчатой корундовой 1 микрофильтрационной мембраны в виде массивного катализатора золь-гель методом 1. Его поровые и каталитические характеристики определялись исключительно условиями получения и содержанием карбида молибдена. В качестве модельной реакции 4 использовали углекислотную конверсию метана, которую осуществляли в 5 6 мембранных реакторах (контакторе и дистрибьюторе) при температуре 850⁰С и в обычном реакторе с неподвижным слоем измельченного мембранного катализатора Рис. 2. Схема мембранного реактора: при 900⁰С. 1 – стальной корпус, 2 – мембрана, 3 – штуцер для ввода исходных реагентов, 4 – Трубчатый мембранный катализатор, канал ретанта, 5 – канал пермеата, 6 – загерметизированный с одного конца, термопарный чехол устанавливали свободным концом в 1 Образцы мембранных катализаторов были предоставлены доцентом кафедры коллоидной химии РХТУ им. Д.И.Менделеева Гавриловой Н.Н. 75 Успехи в химии и химической технологии. Том XXVII. 2013. №4 держатель универсального мембранного реактора (рис.2) [4]. Для того чтобы перейти от конструкции реактора-контактора к конструкции реактора-дистрибьютора достаточно было изменить только подачу исходных соединений в реактор. Смесь метана и диоксида углерода в МКР-к подавали через штуцер 3. В МКР-д исходные соединения подавали раздельно: метан – через штуцер 3, а диоксид углерода через штуцер 4. Продукты реакции в обоих случаях выводились из реактора в виде смеси с непрореагировавшими веществами через штуцер 5. Температуру в реакторе поддерживали с помощью регулятора ТЕРМОДАТ-17Е5 с точностью ± 2⁰С. Расход исходных веществ поддерживали с помощью регуляторов расхода BRONKHORST в диапазоне от 10 до 120 нсм3/мин. Перед началом исследования каталитических экспериментов мембранный катализатор активировали методом температурно-программируемого карбидирования, поднимая температуру в следующем режиме: до 400⁰C со скоростью 800⁰/час, а до 710⁰С - 180⁰/час. Измельченный мембранный катализатор (фракция <0.2 мм) помещался на решетку реактора из кварца (внутренний диаметр реактора 12 мм, внутри реактора располагается термопарный чехол диаметром 4 мм. Мольное соотношение исходных реагентов выбиралось в соответствии со стехиометрией реакции – СН4/СО2 = 1/1. Состав выходящей реакционной смеси анализировали хроматографическим методом (хроматограф “Кристаллюкс-4000”). Для определения температуры в реакторе использовалась хромель-алюмелевая термопара. Степень превращения метана и диоксида углерода определялись по следующим формулам: где X(СН4) и Х(СО2) – степени превращения метана и диоксида углерода (%), F(СН4)0 и F(СН4) - мольные потоки метана на входе в реактор и на выходе из него, соответственно (моль/мин), F(СО2)0 и F(СО2) – мольные потоки диоксида углерода на входе в реактор и на выходе из него, соответственно (моль/мин). Обсуждение результатов а б Рис. 3. Зависимости степени превращения (а) и отношение продуктов реакции (б) от времени контакта Как видно из рис.3-а степени превращения исходных веществ во всех типах 76 Успехи в химии и химической технологии. Том XXVII. 2013. №4 реакторов различны. В мембранных реакторах они на порядок выше, чем в обычном. Более высокие степени конверсии метана наблюдаются в МКР-д, чем в МРК-к, а для диоксида углерода – в МРК-к. Из рис.3-б можно заметить, что соотношение получаемых продуктов зависит от времени контакта и выше 1 для МКР-д. Это достигается за счет подавления побочной реакции (2) и за счет появления избытка водорода по реакции (3). Для МРК-к во всем интервале изменения времен контакта отношение Н2/СО остается ниже 1, что можно объяснить протеканием реакции (2). При малых временах контакта в обычном реакторе и МКР-д соотношение продуктов близко к стехиометрическому. Табл.1. Сравнение реакторов при времени контакта 0,88 с и температуре 850⁰С* Реактор Дистрибьютор Контактор Обычный реактор Конверсия СН4, % Конверсия СО2, % 43,8 18,9 1,9 23,73 38,50 1,64 *Температура в обычном реакторе 900⁰С Увеличение конверсии СО2 14,5 23,5 1 Увеличение конверсии СН4 23 10 1 В табл.1 представлены степени превращения метана и диоксида углерода при одном и том же времени контакта. Мембранные катализаторы позволяют увеличить на порядок степень превращения по обоим исходным реагентам и скорость протекания химических превращений за счет изменения массообменных характеристик процесса. Мембранный реактор-контактор увеличивает скорость всех возможных реакций. Применяя мембранный реактор-дистрибьютор, можно управлять селективностью химических реакций благодаря подавлению побочных превращений за счет изменения направления движущих сил массообменных процессов. Увеличение скорости процесса позволяет высказать предположение о возможности создания компактных каталитических реакторов, основанных на использовании мембранных катализаторов. Вывод Для обоснования преимуществ применения мембранного реакторадистрибьютора и реактора-контактора в углекислотной конверсии метана необходимо создать кинетические модели и провести анализ процессов, преимущественно протекающих в них. Это позволит уточнить требования к мембранным катализаторам. Работа выполнена при финансовой поддержке проекта РФФИ № 12-03-90030-Бел_а. Библиографический список 1. Крылов О.В., Углекислотная конверсия метана в синтез-газ // Росс. Хим. журнал. 2000. Т. 44. №1. С. 19-33. 2. Miachon S., Dalmon J.A. (2004) Catalysis in membrane reactors: what about the catalyst? Topics in Catalysis; V.29. 3. Tosti S., Basile A. // Journal of Membrane Science. 2008. №317. P. 96. 4. Шульмин Д.А., Углекислотная конверсия углеводородов с использованием мембранных катализаторов, диссертация на соискание учёной степени кандидата химических наук. - М.: РХТУ им. Д. И. Менделеева, 2011. - 177 с.; ил. РГБ ОД, 61 12-2/18. 77