ОБ ОДНОМ ПОДХОДЕ К ИДЕНТИФИКАЦИИ ПАРАМЕТРОВ

реклама

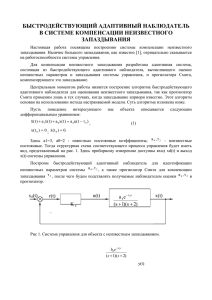

ОБ ОДНОМ ПОДХОДЕ К ИДЕНТИФИКАЦИИ ПАРАМЕТРОВ МАТЕМАТИЧЕСКОЙ МОДЕЛИ В ВИДЕ СИСТЕМЫ ЛИНЕЙНЫХ ДУ 1-го ПОРЯДКА А. Шабаев, П. Сыромолотов ПетрГУ, Петрозаводск Построение математических моделей технологических процессов и технических систем является необходимым этапом большинства научных исследований, направленных на совершенствование процесса производства. Большое внимание при этом уделяется моделям на основе систем дифференциальных уравнений, которые в большинстве случаев являются более адекватными, чем стационарные модели. Авторами уже исследовалась модель непрерывного производства сульфатной целлюлозы на основе системы дифференциальных уравнений. Была сформулирована и исследована задача оптимального управления данным производством как задача квадратичного программирования. На данный момент существует программная реализация решения данной задачи, осуществленная в среде Microsoft Visual Studio .NET, в которой параметры модели вводятся пользователем вручную. В данной статье описан подход к идентификации параметров указанной модели на основе данных, полученных с помощью АСУТП metsoDNA. Предположим, что производительность агрегата описывается следующим линейным ДУ первого порядка: T y(t ) y(t ) Ku(t ) , (1) где T – постоянная времени, y(t) – производительность агрегата, K – коэффициент усиления, u(t) – величина управления, – транспортное запаздывание, равное времени пребывания исходного материала в агрегате. Значения K, T, должны быть определены на основе фактических значений параметров процесса. Предположим следующее: – Нам удалось установить значение . Тогда замена u * (t ) u(t ) позволяет избавиться от запаздывания. Поэтому можно считать, что 0 . (1) u , t t p – Управление u(t) может быть представлено в виде u (t ) ( 2 ) , где t p – u , t t p некоторый момент времени. Таким образом, режимы работы агрегата можно разделить на два – установившийся (при t ≤ tp) и переходной (t > tp). – Нам известен вектор y k y( t k ), k 1, ..., n измерений значения y(t) в моменты времени t k . – Интервал измерений равен единице, то есть tk k . В течение установившегося режима можно считать, что y(t ) 0 , и уравнение (1) примет вид y (t ) Ku (1) . Решая уравнение (1) при t t p с начальными условиями t y (t0 ) Ku (1) , получаем: y (t ) Ku ( 2) K (u (1) u ( 2) )e T . Таким образом, производительность агрегата на всем промежутке измерения описывается следующей функцией: Ku ( 1 ) ,t k t y( t ) (1) (2) T K ( u u )e , t k где k – время фактического отклика на изменение управления. Идентификацию параметров модели будем проводить методом наименьших квадратов. Для этого необходимо найти минимум следующей функции 2 l ( 2) (1) ( 2) T S ( K , T , k ) yl Ku yl k Ku K (u u )e . l 1 l 1 Найдем производные S по K и Т и приравняем их к нулю. После некоторых преобразований получим следующую систему уравнений: l 1 nk n k l 1 n k 2 l 1 ( 2) (1) ( 2) T T yl k e l Ku e l K (u u ) e T l l 1 l 1 l 1 l l 2 nk k n k 2 ( 1 ) ( 2 ) ( 1 ) ( 2 ) ( 1 ) ( 2 ) ( 1 ) ( 2 ) Kk u y (u (u u )e T ) u yl K u (u u )e T l k l 1 l 1 l 1 Нетрудно заметить, что данная система является линейной относительно K. Выразив K через Т в первом уравнении и подставив это выражение во второе, можно получить уравнение с одним неизвестным T, левая часть которого является многочленом относительно k (1) 2 nk 1 переменной e T , а правая равна 0. Ввиду того, что аналитическое решение этого уравнения в общем случае невозможно, для его решения был использован численный метод Дженкинса–Трауба, позволяющий найти все корни многочлена с вещественными коэффициентами. Нули многочлена будут являться точками локального экстремума функции S. Для нахождения глобального экстремума необходимо найти значения S в этих точках, а также на границах интервала, которому принадлежат значения Т, и выбрать из них минимальное. Это позволит определить значение Т, а затем К, оптимальные с точки зрения минимума суммы квадратов отклонений значений, предсказанных моделью, от данных измерений значений соответствующего параметра технологического процесса. Так как параметр k является верхним пределом сумм в выражении для функции S(K, T, k), то поиск минимума S(K, T, k) по k можно осуществить только полным перебором всех значений k. После того как будет найдено k, при котором S(K, T, k) достигает минимума, значение запаздывания τ может быть найдено как τ = k – p. Существующая на данный момент программа для решения задачи оптимального управления непрерывным производством сульфатной целлюлозы позволяет пользователю в интерактивном режиме производить расчет производительностей агрегатов, оптимальных с точки зрения отклонения уровней в промежуточных емкостях от некоторых заданных значений. В настоящее время используются значения параметров моделей агрегатов (постоянные времени, коэффициенты усиления и транспортные запаздывания), полученные экспертным путем. Программный модуль, реализующий вышеописанный подход к идентификации параметров модели, получает исходные данные через ODBC интерфейс из информационной системы metsoDNA, что позволяет учитывать изменения параметров модели со временем и проверять адекватность модели. Очевидно, что этот программный модуль может использоваться и для идентификации параметров математических моделей других технологических процессов.