Использование коксового газа станет привлекательнее

реклама

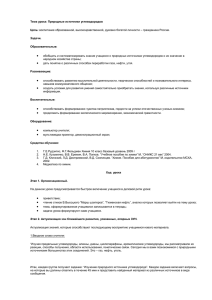

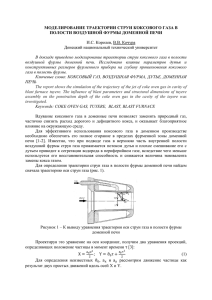

Использование коксового газа станет привлекательнее (перевод статьи из журнала “Deutz Talk” №2/2003) Возможность более эффективного и экономичного производства энергии в свете перспективного сокращения ресурсов принимает все большее значение. Это особенно важно там, где в качестве побочного продукта процесса производства получается большое количество энергоносителя, например, газа. Встаёт вопрос о рациональном использовании ресурса. Поэтому и в Сан Джузеппе ди Каиро поставили себе этот вопрос, и вместе с DEUTZ нашли очень удовлетворительный ответ. В Сан Джузеппе ди Каиро , около 60 км северо-западнее Генуи, находится предприятие «Italiana Coke SpA» - самый крупный в Италии коксовый завод по изготовлению коксового угля, применяемого в чугунолитейном производстве. При коксовании угля получается большое количество так называемого коксового газа, богатого водородом, который обычно используется для отопительных целей. При ежегодном производстве 500 000 т коксового угля получается 20 000 м3 коксового газа в час. Примерно половина этого газа предназначено для отопления коксовых печей. „Мы спросили себя, а нельзя ли использовать оставшееся количество газа для производства электроэнергии и тем самым снизить издержки производства. Мы используем произведенную электроэнергию для наших собственных нужд, а также осуществляем подачу энергии по общей сети”, разъясняет итальянский руководитель проекта по коксу Клаудио Джиромини повод для начала пилотного проекта получения электроэнергии из коксового газа с помощью больших газовых двигателей. Пар Схема агрегата на коксовом газе: моторы производят более 24 МВт электрической энергии. Тепло выхлопных газов двигателей используется для производства пара, который обеспечивает получение 1 МВт электроэнергии на паровой турбине. Мультигазовый смеситель DEUTZ позволяет использовать как природный газ, так и коксовый газ. Газовая рампа коксового газа соединена с экономайзером и фильтром тонкой очистки для охлаждения и очистки коксового газа. G Паровая турбина Воздух Выхлопной газ Парогенератор Конденсат Катализатор с глушителем Коксовый газ Природный газ G Газовый двигатель Самая крупная в мире установка по использованию коксового газа с большими двигателями Так несколько лет назад возникала самая крупная в мире установка по использованию коксового газа, которая обеспечивает получение электрического тока с помощью газовых двигателей. Девять 16-ти цилиндровых моторов DEUTZ типоряда 632 (8 TBG 632 и один TCG 2032) в целом производят с помощью генераторов около 24 МВт электрической энергии. 8 двигателей производят электроэнергию для общих сетей и один двигатель – для собственных нужд завода. Дополнительно от тепла выхлопных газов двигателей производится пар, который частично используется для получения на паровой турбине дополнительно 1 МВт электрической энергии. Почти 5 лет установка поставляет электроэнергию, двигатели за этот период совместно наработали более 300 000 часов. Карл Штеллваген, который руководил проектом от DEUTZ, сказал об истоках проекта: „Так как раньше не имелось никакого опыты по применению коксового газа для моторов такой величины и производительности, то это сначала нуждалось в некоторой кропотливой работе, до тех пор, пока мы не придумали правильную настройку двигателя и необходимую подготовку газа ". Современные четырёхтактные моторы Дойтц типоряда TCG 2032: 3000-4000 кВт при 1000 об/мин, с частотой тока 50 Гц. Система управления TEM (Total Electronic Management) заботится о регулировании газового сгорания, а также о контроле и управлении системы моторгенератор. Опционально могут включаться периферийные и вспомогательные устройства. Детские болезни быстро проходят Прежде всего, необходимо было собирать информацию, о том, как состав коксового газа влияет на протекание процесса горения в газовом двигателе. Основной компонент газа - это водород, около 55 %, метан и азот соответственно около 25 и 10 %. Водород, имеющий, по сравнению с углеводородами, низкую температуру зажигания и легкую воспламеняемостью, прежде всего может вызывать в больших двигателях стук, самовоспламенение в горячих трактах и отложения в моторе. К тому же в начальный период микрочастицы, поступающие с воздухом и коксовым газом, приводили к износам конструктивных элементов мотора и турбонагнетателя. Карл Штеллваген: „ Мы с самого начала были уверены, что быстро справимся с этими детскими болезнями". Например, в моторах сегодня на переходных режимах используется природный газ для избежания обратных воспламенений и "прополаскивания" поверхности конструктивных элементов, что существенно предотвращает коррозию от примесей коксового газа. Фильтры тонкой очистки воздуха и газов значительно сокращают проникновение микрочастиц и предотвращают, таким образом, износ поршневых колец и крылчаток компрессора турбонаддува. Повышенная температура в поршне вызывает эффект самоочистки, вследствие чего предотвращаются отложения на поверхности поршня. Первоначальные расчёты экономичности явно превзойдены Этими мероприятиями специалисты от DEUTZ заметно увеличили коэффициент использования двигателей: от около 50 % в период ввода в эксплуатацию до 98,5 % при сегодняшнем нормального использования. Также на 500 % был увеличен срок службы некоторых конструктивных элементов. Вильгельм Бойеманн, руководитель от DEUTZ ENERGY (круг вопросов по агрегатам выработки электроэнергии DEUTZ): „ При этом мы явно превзошли первоначальные расчёты экономичности. При помощи установок на Italiana Coke мы доказали: большие газовые двигатели также могут надежно работать на коксовом газе или на других богатых водородом синтез-газах, например, газах мусорных свалок, с высокой степенью эффективности и низкими эмиссиями. Сегодня мы являемся единственными во всем мире производителями двигателей, которые имеют опыты по таким установкам и запросы со всего мира подтверждают нашу правильную стратегию”. Около 220 сотрудников от Italiana Coke произвели почти 500.000 т коксового угля в 2002 на заводе в San Giuseppe di Cairo. Вместе с тем это предприятие - номер 1 в Италии по производству кокса для чугунолитейной промышленности.