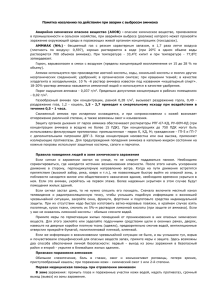

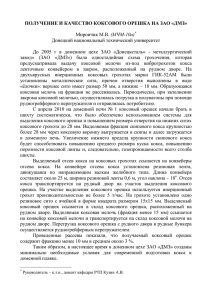

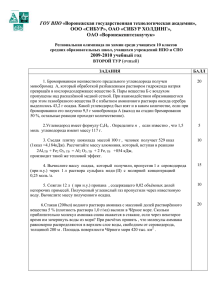

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Сибирский государственный индустриальный университет» Кафедра металлургии цветных металлов и химической технологии ОТЧЕТ по курсовой научно-исследовательской работе на тему «Разработка технических мероприятий по совершенствованию технологии очистки коксового газа от аммиака в условиях КХП АО «Евраз ЗСМК»» Выполнил: обучающийся гр. МХТ-18 аббревиатура группы Т.В. Милежик ________ __________ дата подпись инициалы, фамилия Руководитель КНИР от профильной организации: И.о. зав. каф. МЦМиХТ И.В. Ноздрин должность, инициалы и фамилия __________ __________ ______________ оценка дата подпись Руководитель КНИР от кафедры: к.т.н., доцент О.А. Полях уч. степень, звание, инициалы и фамилия ____________ __________ __________________ оценка дата подпись Новокузнецк 2021 Министерство науки и высшего образования РФ ФГБОУ ВО "Сибирский государственный индустриальный университет" Кафедра металлургии цветных металлов и химической технологии ЗАДАНИЕ на курсовую работу по дисциплине " Курсовая научно-исследовательская работа" на тему: «Разработка технических мероприятий по совершенствованию технологии очистки коксового газа от аммиака в условиях КХП АО «Евраз ЗСМК» обучающемуся гр. МХТ-18 Милежик Т.В. 1 Состав и свойства коксового газа. 2 Способы очистки коксового газа от аммиака. 3 Технологическая схема очистки коксового газа на АО ЗСМК. Срок защиты курсового проекта "___"декабря 2021 г. Руководитель работы, к.т.н, доцент О.А. Полях И.о. заведующего кафедрой МЦМиХТ И.В. Ноздрин Задание выдано "09" сентября 2021 г. Содержание 1 Состав и свойства коксового газа ......................................................................... 5 1.1 Физико-химические свойства коксового газа .............................................. 5 1.2 Производство коксового газа ......................................................................... 7 2 Способы очистки коксового газа от аммиака ................................................... 12 2.1 Обработка аммиака при коксовании. Улавливание аммиака из коксового газа .................................................................................................................................. 12 2.2 Способ очистки коксового газа от аммиака круговым фосфатным способом ........................................................................................................................ 14 2.3 Способ очистки раствора ортофосфатов аммония от смолистых веществ при улавливании аммиака из коксового газа. ......................................... 15 3 Технологическая схема очистки коксового газа на АО ЗСМК ................... 17 Заключение .............................................................................................................. 20 Список использованных источников .................................................................... 22 3 Введение В настоящее время улавливание аммиака из коксового газа на большинстве предприятий Российской Федерации и многих других стран зарубежья осуществляется кислым раствором или суспензией сульфата аммония по так называемым сатураторному и бессатураторному способам. Этот многостадийный процесс с получением сульфата аммония не отвечает современным требованиям как по неблагоприятной конъюнктуре рынка серной кислоты и сульфата аммония, так и по инженерному уровню. Многие коксохимические предприятия России имеют сульфатные отделения, подлежащие замене или реконструкции по износу оборудования, зданий, сооружений. Поэтому разработка современного способа улавливания аммиака, отвечающего перспективным требованиям конъюнктуры рынка, условиям труда, экологической и промышленной безопасности, является актуальной задачей. Цель данной курсовой научно-исследовательской работы является изучение очистки коксового газа от аммиака в условиях КХП АО «Евраз ЗСМК». Для достижения поставленной цели необходимо решить следующие задачи: изучить состав и свойства коксового газа; рассмотреть способы очистки коксового газа от аммиака. представить технологическую схему очистки коксового газа на АО ЗСМК. 4 1 Состав и свойства коксового газа 1.1 Физико-химические свойства коксового газа Кокс – серое, чуть серебристое, пористое и очень твердое вещество, более чем на 96% состоящее из углерода и получаемое при нагревании каменного угля или нефтяных пеков без доступа воздуха при 950-1150°С. Процесс получения кокса в результате переработки природных топлив называется коксованием. В данный момент 10% добываемого в мире каменного угля превращают в кокс. Коксование проводят в камерах коксовой печи, обогреваемых снаружи горящим газом. При повышении температуры в каменном угле происходят разнообразные процессы. При 250°С из него испаряется влага, выделяются СО и СО2; при 350°С уголь размягчается, переходит в тестообразное, пластическое состояние, из него выделяются углеводороды-газообразные и низкокипящие‚ а также азотистые и фосфористые соединения. Тяжелые углистые остатки спекаются при 500°С‚ выдавая полукокс. А при 700°С и выше полукокс теряет остаточные летучие вещества, главным образом водород, и превращается в кокс. Все летучие продукты попадают в газосборники, а оставшийся раскаленный кокс выталкивают в так называемый тушильный вагон, где его охлаждают (тушат) водой или инертным газом. Летучие вещества при конденсации образуют аммиачную воду и смолу. Часть неконденсирующегося газа используют для нагрева угля в камерах печи; остаток газа, аммиачная вода и смола идут на переработку. Из них получают разнообразные неорганические и органические (главным образом ароматические) соединения. Из 1 тонны каменного угля получают примерно 800 кг кокса, 150 кг газа и 50 кг прочих продуктов. Таким образом при нагревании каменного угля без доступа воздуха получается четыре основных продукта: кокс, каменноугольная смола, аммиачная вода, коксовый газ. Один из важнейших летучих продуктов коксования - коксовый газ, его используют в качестве энергетического топлива. Коксовый газ горючий газ, образующийся в процессе коксования каменного 5 угля, то есть при нагревании его без доступа воздуха до 950-1150 °С. Таблица 1 – Химический состав коксового газа Компоненты газа Содержание компонентов в газе, % природном коксовом Кислород 1,9 1,58 Диоксид углерода 1,8 0,19 Оксид углерода – 5,4 Водород – 62,8 Сероводород 0,5 – Тяжелые углеводороды Теплота сгорания МДж/м3 Метан 5,9 2,1 20 39,15 25,6 92,58 Влага 5 – Состав коксового газа зависит от технологического режима процесса коксования и состава перерабатываемого сырья. Под нормальным составом коксового газа следует учитывать его качество, соответствующее принятому на данном заводе технологическому режиму коксования определенной смеси углей. При постоянном составе шихты и неизменном режиме коксования, в том числе правильном гидравлическом режиме работы коксовых печей, состав коксового газа остается практически постоянным. Коксовый газ (не имеет цвета, с запахом сероводорода) представляет собой смесь газообразных продуктов сухой перегонки каменного угля в коксовых батареях. В зависимости от места добычи угля и технологии выработки, коксовый газ содержит 40-60% водорода , 20-30% метана, 5-12% оксида углерода, 1,5-4% тяжелых углеводородов, 1,5-14% азота, 2-3% углекислого газа и 0,4-1% кислорода. Эта смесь, 1 м3, который содержит до 100-120 граммов смолы, 30-40 граммов бензольных углеводородов, 7-10 граммов аммиака, 5-20 граммов сероводорода, 0,1-1грамм цианистого водорода и до 300-400 грамм водяных паров, получил 6 название прямого или сырого коксового газа. Прямой коксовый газ подобает обязательной обратке на коксохическом заводе, процесс заключается в его охлаждении, сопровождающимся конденсацией смоляных и водяных паров, и улавливания из него аммиака и бензольных углеводородов. Подробно вопросы конденсации и улавливания химических продуктов коксования рассматриваются в ряде специальных руководств. Газ, прошедший конденсационную и улавливающую аппаратуру и содержащий практически лишь следы смолы и аммиака, а так же небольшие количества водяных паров (15-25 г/м3) и бензольных углеводородов (1-4 г/м3), получил на коксохимическом заводе название обратного коксового газа, так как он частично подается на обогрев коксовых печей. Хотя обратный коксовый газ обычно содержит еще значительные количества сероводорода, цианистого водорода, а также оксидов азота. Эти составляющие являются, в ряде случаев, нежелательными при использовании газа для синтеза аммиака, бытового снабжения, обогрева сталеплавильных печей, дальнейшей газопередачи. Однако они представляют собой значительную ценность для народного хозяйства (сера, цианистый водород). Поэтому на заводе из газа извлекают серу и цианистый водород, а в отдельных случаях и оксиды азота. Коксовый газ в итоге дополнительного извлечения из него сырья и цианистого водорода называют очищенным обратным газом. А также в газе может еще содержаться сероводорода, некоторое количество после происхождения бензольных углеводородов, соответствующих аммиака, улавливающих и очистительных аппаратов. 1.2 Производство коксового газа Химические продукты образовавшиеся при коксовании, выходят из коксовых печей с температурой, равной 650-700°С. Коксовый газ должен быть охлажден для дальнейшего технологического процесса. Из коксового газа извлекается смола и аммиак в аппаратуре цеха улавливания и поступает под давлением из 7 машинного отделения с температурой 55 -65°С в аппаратуру скрубберного отделения. Коксовый газ поступает в конечный газовый холодильник под нижнюю тарелку, охлаждается и выходит из верхней части с температурой 25 -30°С. Охлаждающая вода через распределительное устройство подается на верхнюю тарелку противотоком к газу и попадает в нижнюю часть холодильника нафталиновый промыватель, где происходит разделение воды и нафталина с помощью горячей смолы или поглотительного масла. Для точного извлечения нафталина из воды смола (масло) в нафталино промывателе подогревается до температуры 70°С паровыми змеевиками, расположенными в нижней части нафталино-промывателе. Охлажденный и очищенный в конечных газовых холодильниках газ под давлением до 13,5 кПа проходит через 3 скруббера, где орошается поглотительным маслом. Последовательная подача масла с одного скруббера на другой осуществляется непрерывно центробежными насосами через передаточные ящики. Насыщенное бензолом поглотительное масло из последнего по ходу скруббера поступает самотеком на склад масел, а затем на дистилляцию. Коксовый газ и поглотительное масло должны правильно распределяться, заданный часовой расход их необходимо регистрировать расходомерами газа и масла. Количество поступающего на скруббера поглотительного масла составляет 1,7 -2,2 кг/м3. Во избежание обводнения масла конденсатом газа, необходимо чтобы температура подаваемого на скруббера поглотительного масла была выше температуры поглотительного газа. В летнее время разность газа и температур не должна превышать 2 - 3°С‚ а в зимнее время от 5 - 7°С. После бензольных скрубберов очищенный от бензольных углеводородов коксовый газ поступает на доочистку от взвешенных частиц нафталина и аэрозолей поглотительного масла в скруббер Вентури. В нем производится орошение коксового газа поглотительным маслом через форсунки. После скруббера Вентури очищенный (обратный) газ поступает потребителям данный технологический метод показан на рисунке 1. 8 1 – корпус; 2 – газовая часть; 3 – полка; 4 – нафталиновый промыватель Рисунок 1 –Газовый холодильник полочного типа Самым простым техническим решением является применение колонных аппаратов с противоточными провальными тарелками, включающиеся в себя такие же функции нафталино-промывателе. Такие аппараты широко применяются в химической промышленности для осуществления процессов в тепло–масса – обмена и пылеулавливания. Применяют для охлаждения коксового газа перед подачей его на улавливание бензольных углеводородов. Конечный газовый холодильник представляет собой 9 вертикальный цилиндрический аппарат, разделён на 2 части: верхнею и нижнею. Верхняя часть газовая, в ней расположены провальные тарелки, и она служит для охлаждения коксового газа. В конечных газовых холодильниках устанавливаются обычно 10 - 12 провальных тарелок, верхняя и нижняя служат для распределения газожидкостного потока, 3 тарелки устанавливаются для резерва, так как технологические режимы могут иметь колебания по расходу и температурным нагрузкам тепловых агентов. Нижняя часть холодильника используется как отстойник для смолы и нафталиновый промыватель. Для интенсификации процесса отстоя смолы предусмотрен паровой подогреватель данное описание представлено на рисунке 2 10 1 – корпус; 2 – полка нафталинопромывателя;3– паровой нагреватель;4– тарелка провальная; 5 – трубка для термопары; 6 – труба; 7 – распределитель воды Рисунок 2 –Газовый холодильник с провальными тарелками 11 2 Способы очистки коксового газа от аммиака Очистка коксового газа от аммиака является обязательной для любого коксохимического производства. Глубина очистки коксового газа от аммиака нормируется « Правилами технической эксплуатации коксохимических предприятий» Содержание аммиака в коксовом газе, подаваемом в систему обогрева коксовых батарей, не должно превышать 0,030г/м3 , то есть полнота извлечения аммиака из газа должна составлять 99,7-99,8% по массе. Эти требования определяются следующими технологическими причинами: - значительная часть аммиака, остающегося в коксовом газе, поглощается водой на стадии конечного охлаждения и десорбируется в атмосферу на градирнях; - аммиак с находящимся в коксовом газе цианистым водородом резко усиливает коррозию оборудования, образуя хорошо растворимое комплексное соединения; - оставшийся в коксовом газе аммиак при сжигании превращается преимущественно токсичные и коррозионно-опасные оксиды азота; - аммиак стабилизирует эмульсии воды и масла при улавливании бензольных углеводородов. Так как извлекает аммиак из коксового газа технически необходимо, этот процесс должен быть организован с технико-экономических позиций наиболее эффективным путем. 2.1 Обработка аммиака при коксовании. Улавливание аммиака из коксового газа Основное количество аммиака при коксовании углей образуется из прямого выделения NH3 при пиролизе азотсодержащихся соединений угля. Количество связываемого в аммиак азота достигает 11-15% от общего его содержания в угле. Выход аммиака при коксовании углей донецкого бассейна составляет 0,25-0,30%, а кузнецких углей до 0.45% на 1тонну 2сухого угля. Аммиак представляет собой 12 газообразное вещество, его плотностью 0,7714 кг/м3. С воздухом аммиак образует взрывоопасную смесь с пределами взрываемости: нижний 14%, верхний 33% объема; температура воспламенения аммиака 7800С. Аммиак очень токсичен в рабочей зоне производственных помещений 20мг/м3. Аммиак хорошо растворяется в воде при низких температурах. Способность газообразного аммиака растворяться в воде даже при 70-800С обуславливает частичное выделение его над смольной водой в стоках и газосборниках. При охлаждение газа в первичных холодильниках в образовавшемся водяном конденсате- надсмольной воде- поглощается 10-20% аммиака в летний период и 20-50% в зимнее время. Остальная часть аммиака поступает 50-70% поступает с газом в цех улавливания. Аммиак является ценным компонентом коксового газа и улавливать его и газа экономически выгодно. Он является источником для получения азотного удобрения( сульфата аммония) и основным реагентом для выделения пиридиновых оснований в сульфатно-пиридиновом отделении цеха улавливания. Очистка коксового газа от аммиака необходима и по следующим причинам: в присутствии кислорода, водяных паров, сероводорода и цианистого водорода в коксовом газе аммиак оказывает сильное коррозирующее действие на аппаратуру и газопроводы; затрудняет улавливание беззольных углеводородов из коксового газа, так как вызывает быструю порчу поглотительного масла, нарушение технологического режима; при использовании коксового газа для бытовых целей он образует в топках ядовитые оксиды азота. Выделение аммиака из коксового газа может осуществляться двумя способами; 1) поглощением холодной водой в аппаратах , получивших название скрубберов, основанном на высокой растворимости аммиака в воде; 2) Поглощение серной кислотой в аппаратах барботажного типа- сапураторах ( или абсорберах), основанном на реакции нейтрализации аммиака серной кислотой. В промышленности широкое применение получил второй способ. 13 2.2 Способ очистки коксового газа от аммиака круговым фосфатным способом Известен способ очистки коксового газа от аммиака, позволяющий увеличить массообмен путем подачи дополнительного количества раствора диаммонийфосфата (ДАФ) на тарельчатую ступень абсорбера, предотвратить снижение гидравлического сопротивления на тарельчатой ступени абсорбера и провал раствора с тарелок, что повышает качество очистки коксового газа и позволяет снизить расход используемого раствора для очистки. В данном способе очистки коксового газа от аммиака круговым фосфатным способом (рисунок 3) производят промывку его раствором фосфатов аммония в двухступенчатом абсорбере, снабженном блоком тарелок на верхней ступени и форсунками на нижней ступени, регенерацию раствора отстаиванием примесей с последующим выделением аммиака из раствора моноаммоний фосфата (МАФ) на верхнюю ступень абсорбера, обработку коксового газа раствором диаммоний фосфата(ДАФ), циркулирующим через нижнюю ступень абсорбера путем подачи раствора к форсункам, коксовый газ дополнительно обрабатывают в абсорбере раствором диаммоний фосфата с мольным отношением аммиака к фосфорной кислоте от 1,63 до 1,83 и плотностью раствора от 1,214 до 1,234 кг/м 3 путем подачи его части после отстаивания примесей и очистки смолы на блок тарелок в верхней ступени абсорбера, при этом раствор ДАФ после абсорбера в полном объеме направляют в отстойник для отстаивания примесей, обеспечивая после очитки уровень содержания аммиака в коксовом газе не более 0,028 г/м 3. 14 1 – абсобер;2 – блок тарелок;3 – форсунки;4 – отстойник ДАФ; 5 – холодильник; 6 – теплообменик;7 – регенератор Рисунок 3 – Способ очистки коксового газа от аммиака круговым фосфатным способом При этом дополнительно очищенный раствор диаммоний фосфата возвращают на первую ступень абсорбера на тарелку, находящуюся от первой тарелки по ходу движения коксового газа на расстоянии, составляющем 50-60% общей высоты блока тарелок тарелочной ступени абсорбера [1]. 2.3 Способ очистки раствора ортофосфатов аммония от смолистых веществ при улавливании аммиака из коксового газа. Известен способ улавливания аммиака из коксового газа круговым фосфатным методом, а именно очистки раствора ортофосфатов аммония от смолистых веществ [2]. Смолистые вещества представляют собой мелкодисперсные частицы преимущественно каменноугольной смолы, а также пека, угля, которые 15 улавливаются раствором ортофосфатов аммония из коксового газа при абсорбции этим раствором аммиака круговым фосфатным методом. Очистка раствора ортофосфатов аммония от смолистых веществ необходима для надежной эксплуатации оборудования. В противном случае при циркуляции раствора ортофосфатов аммония в замкнутом цикле кругового фосфатного метода происходит накапливание смолистых веществ, которые отлагаются в оборудовании, что снижает эффективность технологических процессов, требует остановок на чистку. Очищаемый раствор подают в аппарат, в котором происходит укрупнение частиц, то есть их коагуляция. За счет разности в плотности смолистые вещества всплывают вверх, а очищенный раствор удаляется снизу. По времени отстоя в течение 10-12 часов происходит достаточно полное очищение раствора. Недостатком известного способа является низкая производительность отстойника, а также затруднительное удаление смолистых веществ, которые могут быть использованы для дальнейшей переработки. 16 3 Технологическая схема очистки коксового газа на АО ЗСМК На рисунке 4 показана принципиальная схема очистки коксового газа от аммиака бессатураторным способом (БСУ), где коксовый газ после нагнетателей коксового газа машинного зала под давлением 1000-2500 мм. вод. ст. поступает в нижнюю часть абсорбера (I ступень абсорбера), где орошается циркуляционным раствором, содержащим 1,5÷2,0% свободной серной кислоты. На I ступени абсорбера (рис.1) происходит улавливание основного количества аммиака из коксового газа. Из первой ступени коксовый газ проходит в верхнюю часть абсорбера (II ступень абсорбера), где орошается циркуляционным раствором, содержащим 1,5 4,0% свободной серной кислоты. Здесь из коксового газа улавливаются остатки аммиака. Реакция взаимодействия аммиака с серной кислотой в абсорбере протекает в две стадии: 1-ая стадия: NH3+H2SO4=NH4HSO4 (бисульфат аммония); 2-ая стадия: NH3+NH4HSO4=(NH4)2SO4 (сульфат аммония). Переток газа с I на II ступень абсорберов осуществляется через горизонтально расположенную тарелку. Над тарелкой абсорберов №№2,3 установлен колпак, а над тарелкой абсорберов №№4,5 – желобчатый отбойник, которые предотвращают попадание капель циркуляционного раствора I ступени (с кислотностью 1,5÷2,0 %) во II ступень (с кислотностью 1,5÷4,0%) и, наоборот, со II ступени на I ступень. Со II ступени абсорбера газ проходит в ловушку, где улавливаются унесённые газом капли циркуляционного раствора. Из ловушки газ поступает по газопроводу в бензольное отделение для улавливания из него бензольных углеводородов. Образующийся в газопроводе конденсат коксового газа удаляется из газопровода по сточным линиям в конденсатоотводчики Г-344, Г-346 и Г-347, 17 откуда перетекает в фенольную канализацию. Содержание аммиака в коксовом газе после ловушки должно составлять не более 0,03 г/м3. Циркуляционный раствор, улавливаемый в ловушке, собирается в нижней её части и через гидрозатвор выводится в циркуляционный сборник II ступени. Подача циркуляционного раствора на I ступень абсорберов №№2,3 осуществляется через систему оросительных устройств, состоящих из 2-х ярусов форсунок (по 4 форсунке на каждом ярусе). На II ступень абсорберов №№2,3 циркуляционный раствор подаётся через один ярус форсунок (4 форсунки по периметру и 1 центральную, заведенную в колпак абсорбера). Подача циркуляционного раствора на I ступень абсорберов №№4,5 осуществляется через систему оросительных устройств, состоящих из 2-х ярусов форсунок (по 6 форсунок на каждом ярусе). На II ступени абсорбера №4 расположено 10 ситчатых тарелок и над ними центральная форсунка, через которую подаётся циркуляционный раствор. На II ступени абсорбера №5 расположено также 10 ситчатых тарелок, но сквозь 2 верхние тарелки произведен опуск центральной форсунки для уменьшения выноса циркуляционного раствора. В результате прохождения раствора через тарелки на II ступени абсорберов №4,5 создаётся пенный режим. Циркуляционный раствор из каждой ступени абсорбера после улавливания им аммиака выводится через гидравлические затворы в соответствующие циркуляционные сборники I и II ступеней, откуда насосами вновь возвращается на орошение. Кислотность циркуляционного раствора после гидрозатвора I ступени 0,8 – 1,0 %. [5] 18 Рисунок 4 –Принципиальная схема очистки коксового газа от аммиака бессатураторным способом (БСУ) 19 Заключение В данной курсовой научно-исследовательской работе поставленные цель и задачи были решены. Целью работы явилось изучение очистки коксового газа от аммиака в условиях КХП АО «Евраз ЗСМК» Для достижения поставленной цели решены следующие задачи: изучены состав и свойства коксового газа; рассмотрены способы очистки коксового газа от аммиака; представлена технологическая схема очистки коксового газа на АО ЗСМК. При проведении анализа научной и патентной литературы было установлено, что существует несколько путей очистить качества кокса: 1. Способ очистки раствора ортофосфатов аммония от смолистых веществ при улавливании аммиака из коксового газа. Данный способ описывает подачу раствора в аппарат, выделение смолистых веществ, удаление их из верхней части аппарата, а очищенного раствора – из нижней, отличающийся тем, что выделение смолистых веществ проводят на установленной в аппарате насадке из коксовой мелочи размером частиц менее 10 мм в количестве 70-80% от общего объема при линейной скорости движения раствора через ее сечение 0,001-0,0014 м/с. 2. Способ очистки коксового газа от аммиака круговым фосфатным способом. Известен тем, что позволяет увеличить массообмен путем подачи дополнительного количества раствора диаммоний фосфата на тарельчатую ступень абсорбера, предотвратить снижение гидравлического сопротивления на тарельчатой ступени абсорбера и провал раствора с тарелок, что повысит качество очистки коксового газа и позволит снизить расход используемого раствора для очистки. Так же, можно сделать вывод, что технология очистки кокса от аммиака 20 зависит от поставленных задач и удобства применения оборудования, рентабельности производства, необходимого качества полученного кокса. Каждая технология имеет свои плюсы и минусы. 21 Список использованных источников 1 Пат. 2645999 Российская федерация, МПК51В01D 53/14. Способ очистки коксового газа от аммиака круговым фосфатным способом / Калинин А. В, Карунова Е.В, Парменов Д.А, Снегирев Р. В. - № 2017116010; заявл. 04.05.2017; опубл. 28.02.2018. Бюл. №7. 1с. 2 Пат. 2276680 Российская федерация, МПК51С10К 1/00. Способ очистки раствора ортофосфатов аммомия от смолистых веществ при улавливании аммиака из коксового газа / Зубицкий Б. Д, Швед В. С, Кошеоев Е.А, Сычев С. С, Чимаров В. А. - № 2004113708/15; заяв. 05.05.2004; опубл. 10.10.2005. Бюл. №28. 2с. 3 Улавливание химических продуктов коксования. Гребенюк А.Ф., Коробчанский В.И., Власов Г.А., Кауфман С.И., Л.: Химия, 2002 – 234с. 4 Харлампович, Г.Д., Технология коксохимического производства: учебное пособие / Г..Д. Харлампович, А.А. Кауфман. Екатеринбург.: ВУХИННКА, 2005.– 288с. 5 ТИ-899 ЦХУ и ПКХП-53-2012 Производство сульфата аммония бессатураторным способом, технологическая инструкция / ОАО «ЕВРАЗ ЗСМК».– Новокузнецк, 2012.-43с. 22