Терморегуляция процесса экструзии

advertisement

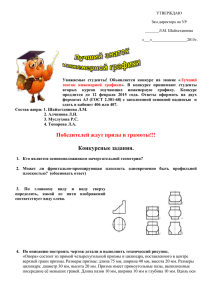

ТЕХНОЛОГИИ Александр КУТОВОЙ, руководитель направления инжиниринга Института развития бизнеса 46 Фото Windmoeller & Hoelscher Пожалуй, самая важная настройка экструзионного процесса для получения высококачественных пленок — это создание оптимальных температурных полей в зонах контроля температуры материального цилиндра, разделенного на секции. Однако дело это настолько сложное, что руководствоваться в этой области эксперт журнала «Пластикс» советует не столько теоретическими знаниями, сколько опытом, вытекающим из каждодневной практики ПЛАСТИКС №4 (110) 2012 Терморегуляция процесса экструзии Сложность задачи В каждой зоне терморегулирования цилиндра длиной примерно 350-450 мм можно задавать определенные значения температуры, однако надежных рекомендаций по выбору наилучших установок значений температуры не существует. Обычно температуру в одной или двух последних зонах цилиндра задают достаточно близко к желательной температуре расплава на выходе. Подбор значений температуры в остальных зонах зависит от теплофизических особенностей выдавливаемого полимера и от выбранной конструкции шнека. Надежное регулирование температуры возможно, только если избыточный нагрев будет своевременно прекращен, а теплопередача от нагревателей в зонах цилиндра будет максимально эффективной. Сложность регулирования температуры в зонах экструдера связана с неконтролируемым нагревом расплава от сдвиговых усилий, развиваемых шнеком, от изменения скорости подачи гранул, вариации теплопроводности вдоль цилиндра, то есть от различия в том, как быстро температура достигает заданного значения при нагреве и при охлаждении. После того как процесс экструзии стабилизируется, для нагрева полимера привно- сится дополнительная теплота, выделяемая за счет внутреннего трения и сдвига, прямо пропорциональная квадрату скорости вращения шнека. Интенсивность выделяемой теплоты зависит от конструкции шнека, от давления, развиваемого в экструзионной головке, и от вязкости расплава полимера. В некоторых зонах температура расплава может подняться даже выше допустимого максимального значения, вследствие чего для таких зон потребуется охлаждение. Терморегуляторы Температуру в зонах цилиндра и экструзионной головки обычно корректируют в режиме импульсного регулирования с помощью программируемых логических контроллеров, обеспечивающих сохранение электроэнергии и повышение срока службы нагревательных элементов. Время действия электронагревателей модулируется такими контроллерами, в то время как полное время цикла (обычно 8-10 секунд) остается постоянным. Часто проблемы в работе терморегуляторов при перегреве зон терморегулирования связаны с плохим состоянием экструдера или привода, а иногда с банальным недосмотром или несвоевременным исправлением неполадок оператором. Оператор обязан пеwww.plastics.ru ТЕХНОЛОГИИ ПЛАСТИКС №4 (110) 2012 риодически проверять исправность каждого нагревательного элемента, чтобы гарантировать однородный нагрев, а также исключить любые механические повреждения нагревателей и элементов системы регулирования температуры. По разным причинам для поддержания одинаковой температуры стенок цилиндров на двух различных экструдерах могут потребоваться совершенно разные температурные режимы. Бывают ситуации, когда температурное поле в зонах цилиндра, хорошо работающее на одном экструдере, оказывается неудачным для точно такого же экструдера, стоящего в цехе рядом, с одинаковой конструкцией шнека и экструзионной головки и перерабатывающего одну и ту же полимерную композицию при сходных скоростях вращения шнеков. Одна из причин такого несоответствия — глубина «погружения» температурных датчиков в цилиндре. Если на одном экструдере термопары вставлены неглубоко в просверленные каналы в цилиндре, а на другом точно таком же экструдере термопары будут вставлены на максимальную глубину, то даже после совершенно одинаковой корректировки температура на внутренних стенках у таких цилиндров окажется разной. Если термопары в каждой зоне будут только наполовину вставлены в гнездо на стенке цилиндра (как это обычно принято), то температура внутренней стенки цилиндра будет соответствовать показаниям термопары, только если терморегулятор будет в основном бездействовать, не инициируя режим нагрева или охлаждения. Но когда терморегулятор переходит в режим охлаждения зоны, внутренняя стенка окажется более горячей, чем заданная температура, и фактически более холодной, чем заданная температура, если терморегулятор переходит в режим нагрева этой зоны. менения заданных значений температуры в зонах цилиндра или изменения скорости вращения шнека. Так, например, температурное поле зон цилиндра, которое хорошо работает при скорости вращения шнека 50 об./мин., может оказаться совсем неэффективным при скорости вращения шнека 120 об./мин. При увеличении скорости вращения в канале шнека увеличиваются сдвиговые усилия, из-за чего повышается температура расплава полимера. Одновременно увеличение скорости вращения шнека и объемной скорости потока расплава уменьшает эффект охлаждения, потому что расплав проводит меньше времени в контакте с той же самой поверхностью теплопередачи. Выбор температурного поля зон цилиндра также зависит от давления в экструзионной головке, степени износа шнека и цилиндра, условий окружающей среды (температуры и влажности воздуха), а также температуры и уровня влажности загружаемого полимера. Подбор правильного температурного поля в зонах цилиндра выполняют опытным путем, наблюдая за ходом экструзионного процесса после изwww.plastics.ru На правах рекламы Влияние шнека 47 ТЕХНОЛОГИИ ПЛАСТИКС №4 (110) 2012 Фото Macchi Зоны нагрева Рисунок 1. Схема расположения зон нагрева в экструдере Если в экструдер установлен новый шнек, особенно с иной геометрией каналов, используемое ранее температурное поле в зонах цилиндра необходимо корректировать. Влияние некоторых изменений экструзионного процесса проявляется не сразу, например, когда рабочие характеристики экструдера изменяются в результате износа шнека или из-за накопления загрязнений на фильтруюших сетках. С возрастанием противодавления при увеличении скорости вращения шнека обычно повышается и температура расплава. Правильно выбранная температура в загрузочной зоне цилиндра при максимальной нагрузке на приводе шнека позволяет свести к минимуму вариации давления в экструзионной головке, а оптимальная температура в переходной зоне — свести к минимуму вариации температуры расплава в экструзионной головке. Зона нагрева 1 Зона нагрева 3 В зоне гомогенизации температуру обычно задают в соответствии с рекомендациями производителя полимера, но при некоторых условиях фактическая температура расплава на выходе может подняться значительно выше. Если рекомендуемые поставщиком полимера стандартные температурные поля для зон цилиндра не обеспечивают приемлемые рабочие характеристики, предложенные температурные режимы придется корректировать. В коротких экструдерах (с соотношением L/D от 24:1 до 26:1) обычно задают всего три или четыре зоны регулирования температуры. В более длинных экструдерах (с соотношением L/D 30-32:1) обычно пятьшесть зон, а очень длинные экструдеры (с соотношением L/D 34:1 и более) могут иметь от шести до десяти зон регулирования температуры. В одноступенчатом экструдере без секции дегазации температура, соответствующая зоне загрузки шнека, задается в температурной зоне 1, а иногда и в части зоны 2 терморегулирования цилиндра (рис. 1). Температура в зоне гомогенизации обычно регулируется с учетом температуры в двух последних температурных зонах. В переходной зоне обычно задают промежуточные значения температуры. Температурные поля в зонах терморегулирования цилиндров значительно отличаются, если используются разные марки перерабатываемых полимеров или шнеки с различными конструкциями. Обычные температуры переработки для полукристаллических пластиков — приблизительно на 50-75°C выше температуры плавления полимера. Например, ПЭНД с температурой плавления 130°C обычно перерабатывают при температуре 180-205°C или выше. Полимеры, склонные к разложению, перерабатывают ближе к их температуре плавления. Аморфные полимеры обычно перерабатывают при температуре, на 100°C большей, чем температура их стеклования. Слишком низкие температуры в зонах цилиндра могут ухудшить стабильность и эффективность плавления, а слишком высокие способны привести к разложению полимера или к последующим проблемам при охлаждении пленочного рукава. Настройка температурного профиля Зона нагрева 2 48 Контролировать температуру расплава очень сложно и в конечном случае бесполезно: поскольку в винтовом канале шнека всегда существует перепад температур, измерение температуры расплава фактически www.plastics.ru ТЕХНОЛОГИИ ПЛАСТИКС №4 (110) 2012 режимы в зонах цилиндра, возможно, придется изменить. Причиной интенсивного разогрева стенок цилиндра уже в загрузочной зоне может оказаться шнек с высокой степенью сжатия или принудительная подача сырья с помощью толкателя в загрузочном бункере. И наоборот, холодные неуплотненные частицы, легко проскальзывающие по стенке цилиндра в зоне загрузки, способны существенно охладить стенку цилиндра. Если в одной из зон часто включается система охлаждения, то это значит, что процесс экструзии генерирует чрезмерный местный разогрев полимера в этой зоне. Для достижения правильного теплового режима необходимо откорректировать температурное поле в зонах цилиндра или подобрать шнек с более подходящей конструкцией. В некоторых случаях в зонах цилиндра экструдера приходится задавать температуры ниже, чем желаемая температура расплава, из-за того, что больше половины теплоты для нагрева экструдера может быть привнесено только за счет сдвиговых усилий, создаваемых шнеком. Когда используется такой способ нагрева, управление темпе- На правах рекламы будет выполняться только в одной точке, в то время как в остальной части винтового канала температура будет отличаться. На практике надежнее и полезнее контролировать температуру, отдаваемую металлическим корпусом цилиндра, которую к тому же легче стабилизировать. Постоянство температуры металлической стенки цилиндра в непосредственной близости от датчика терморегуляторы поддерживают отлично, хотя в этом случае фактически контролируется температура металла цилиндра. Реальное воздействие постоянно поддерживаемой температуры металла в каждой зоне может быть только опосредованным на температуру расплава, однако в любом случае необходимо обеспечить стабильность температурного режима, выбранного для переработки данной композиции. Поскольку фактически измеряется температура металла, необходимо учитывать время стабилизации реальной температуры расплава. У экструдеров с одинаковой конструкцией шнеков, но с различными конфигурациями зон и местами расположения термоэлектрических нагревателей температурные www.plastics.ru 49 ТЕХНОЛОГИИ ПЛАСТИКС №4 (110) 2012 ратурой экструдата полностью зависит от геометрии шнека и теплоты, выделяющейся вследствие вязкого трения из-за сдвиговых усилий, в свою очередь зависящих от глубины винтового канала, зазора между стенками цилиндра и гребнями шнека, а также от скорости вращения шнека. Это особенно четко проявляется, когда в экструдере используется шнек барьерного типа с целью увеличения производительности. В зонах цилиндра экструдера с барьерным шнеком необходима более точная настройка температурного профиля. Обычные одношнековые экструдеры с барьерным шнеком при соотношении L/D в диапазоне от 24:1 до 30:1 имеют загрузочную зону, барьерную и зону гомогенизации — в общей сложности пять температурных зон в цилиндре. Температуры в зонах экструзионной головки и переходного устройства должны быть заданы в соответствии с рекомендациями изготовителя полимера. Температура вблизи загрузочного отверстия экструдера должна быть такой, чтобы стенка цилиндра была теплой на ощупь (4050°С) — этого достаточно, чтобы подогреть гранулы, когда они попадают в экструдер, но при этом предотвратить слипание гранул в загрузочном отверстии. Первая зона терморегулирования в цилиндре, соответствующая части шнека, где возникает трение между стенками цилиндра и гранулами, трение между самими гранулами и трение между шнеком и гранулами, оказывает максимальное влияние на передачу твердых полимерных частиц. Главное условие стабильной передачи твердых гранул — полимер должен прилипать к цилиндру, а по шнеку — проскальзы50 вать. Чтобы максимально улучшить передачу твердых полимерных частиц, при переработке большинства полиолефинов температура зоны 1 задается в диапазоне между 150 и 200°С. Чем больше рекомендованная температура расплава полимера на выходе, тем выше должна быть задана температура в зоне 1, насколько возможно без слипания гранул в горловине. Температура в зоне 2 должна быть установлена на 50-80°С выше, чем температура в зоне 1, при этом она не должна вызывать плавление, чтобы полимер все еще находился в гранулированной форме. Поскольку теплота к полимерным гранулам может передаваться за счет преобразования механической энергии от шнека и от нагревателей, то температуры в остальных зонах необходимо задавать с последовательным снижением — от зоны 2 до зоны дозирования. Например, в экструдере с пятью зонами, если общая разница температур между зоной 2 и зоной 5 составляет 30°С, температуру в зоне 3 следует задавать на 10° ниже температуры в зоне 2, а температуру в зоне 4 задавать на 10° ниже температуры в зоне 3, а в зоне 5 — еще ниже на 10°. Температуру в зоне гомогенизации можно задать приблизительно на 5-15°С ниже, чем рекомендована поставщиком полимера, и соответственно на 5-15°С ниже — в переходном адаптере и в зонах экструзионной головки. Такие температуры в зонах корпуса цилиндра специально рекомендуются для барьерных шнеков и подходят для облегчения переработки различных марок линейного полиэтилена, синтезированных с помощью катализаторов Циглера-Натта, или металлоценовых катализаторов, а также пластомеров. Temperature control of extrusion process Alexander Kutovoy In order to produce high quality films optimal temperature profiles in temperature control zones of sectioned material cylinder are required. As selection of temperature profile for cylinder zones depends on many factors (temperature controller calibration, die head pressure, screw and barrel wear, ambient conditions, temperature and moisture of resin) the author advises to follow rather daily operational practice than theoretical knowledge. www.plastics.ru