Литье под давлением тонкостенных изделий

реклама

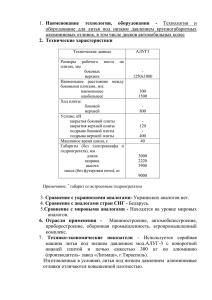

Литье под давлением тонкостенных изделий 6 Литье под давлением тонкостенных изделий позволяет значительно эконо мить полимерные материалы, снижать себестоимость изделий, так как в структуре затрат на их производство затраты на полимерные материалы составляют 4050%. Требования к полимерным мате риалам. Полимерные материалы вы пускаются в виде гранул с одинаковой геометрической формой. В пределах одной партии их размер в любом направ лении должен быть 25 мм. Наиболее рационально применять гранулы шаро образной или чечевицеобразной фор мы, которые повышают производитель ность и пластикационную способность термопластавтоматов на 710% по сравнению с гранулами кубической или цилиндрической формы, так как их оди наковый размер обеспечивает одно временное плавление и благодаря это му изделия приобретают хороший вне шний вид и однородную структуру, не содержат нерасплавленных частиц ма териала. Высокая сыпучесть таких гра нул исключает возможность неравно мерной подачи материала в матери альных узлах термопластавтоматов. Перед запуском партий полимер ных материалов в производство тон костенных изделий необходимо в обя зательном порядке определять пока затель текучести расплава, который играет основную роль в литье под дав лением тонкостенных изделий, так как по нему корректируют температурные режимы литья под давлением, а в пас портах на полимерные материалы по казатель текучести расплава указыва ется с большим разбросом. Показа тель текучести расплава для полисти рола общего назначения при литье под давлением тонкостенных изделий должен быть не менее 10 г/10 мин, для ударопрочного полистирола – не ме нее 7 г/10 мин, для полиэтилена низ кой плотности – не менее 12 г/10 мин, для полиэтилена высокой плотности – не менее 16 г/10 мин, для полипропи лена – не менее 10 г/10 мин, для поли карбоната – не менее 8 г/10 мин. Требования к термопластавто матам. Термопластавтоматы должны быть оборудованы обогреваемыми заг рузочными бункерами, в которых про изводятся предварительный подогрев и подсушка гранул в целях улучшения качества тонкостенных изделий, повы шения производительности и пласти кационной способности термоплас тавтоматов на 1520 %. Температура подогрева гранул в обогреваемом бун кере должна быть 7080 0С, так как пре вышение температуры приводит к сли панию гранул в загрузочном бункере и образованию пробки. “≈’ÕŒÀŒ√»fl Термпопластавтоматы должны быть в обязательном порядке оснаще ны гидроаккумуляторами для созда ния высоких объемных скоростей впрыска при литье под давлением тон костенных изделий, обладать высокой быстроходностью при смыкании и раз мыкании литьевых форм. Материальные цилиндры термо пластавтоматов оснащаются шнеками с минимальными диаметрами в целях достижения удельного давления литья не менее 200 МПа, поэтому для уве личения пластикационной способнос ти термопластавтоматов применяют ся гранулы полимерных материалов только шарообразной или чечевицеоб разной формы и обогреваемые загру зочные бункеры с автоматической заг рузкой полимерных материалов. Термопластавтоматы должны рабо тать в режимах с предварительно сжа тым расплавом или инжекционного прессования (для тонкостенных плос ких изделий). Поэтому при режиме работы с предварительно сжатым рас плавом термопластавтоматы необхо димо оснащать конструкцией сопла, открывающегося под давлением рас плава полимерного материала, или самозапирающимся соплом. На рис.1 показана конструкция сопла, открыва ющегося под давлением. В сопле пру жина отрегулирована на заданное дав ление впрыска. В самозапирающемся сопле (рис.2) при литье под давлением тонкостен ных изделий при движении шнека в переднее положение расплав поли мерного материала под давлением перемещает головку (1) сопла с втул кой (2) влево до соприкосновения с Рис. 1. Конструкция сопла, открывающе гося под давлением расплава полимер ного материала Рис. 2. Конструкция самозапирающегося сопла: 1 – головка; 2 – втулка; 3 – пружина; 4 – клапан; а – канал литниковой втулкой литьевой формы, а игольчатый клапан (4), который ос тается на месте, открывает канал (а), пружина (3) сжимается. Когда шнек перемещается в обратном направле нии, втулка (2) вместе с головкой (1) возвращается в исходное положение под давлением пружины (3) и клапан (4) перекрывает канал (а). В режиме инжекционного прессо вания при литье под давлением тонко стенных изделий с большими поверх ностями в плоскости разъема формы дозированный объем расплава впрыс кивается в предварительно сомкнутую под небольшим усилием литьевую форму, далее форма немного раскры вается под давлением расплава, ко торый не вытекает из нее, так как за зор между матрицей и пуансоном фор мы небольшой и расположен почти перпендикулярно плоскости разъема формы. После впрыска форма полно стью смыкается под действием давле ния, развиваемого в узле смыкания. При этом компенсируется усадка по лимерного материала, избыток кото рого может выдавливаться через цен тральный литниковый канал формы. Требования к конструкциям ли тьевых форм. Удельное давление формования в полостях форм должно быть не менее 80 МПа при определе нии гнездности форм в соответствии с усилием смыкания выбранного термо пластавтомата. Вычисленное усилие смыкания термопластавтомата при расчете площади литья тонкостенных изделий должно отличаться от номи нального усилия по технической харак теристике на 1520 % в сторону умень шения в целях создания надежного усилия смыкания при работе, гаран тирующего исключение размыкания формы при впрыске полимерного ма териала в полость формы при доволь но большом удельном давлении (не менее 200 МПа). Значительным резервом при литье под давлением тонкостенных изделий является использование горячека нальных литьевых форм. Такие фор мы позволяют перерабатывать поли мерные материалы с меньшими пока зателями текучести расплава (на 20 25%), с меньшим удельным давлени ем формования в полостях форм (на 1520%), что соответственно позволя ет увеличивать площадь литья тонко стенных изделий и количество гнезд в форме. Организация рабочего места. Цикл литья под давлением тонкостен ных изделий равен 46 с, поэтому боль шое значение в производстве таких из (Окончание на стр.8) 7 Литье под давлением тонкостенных изделий (Окончание. Начало на стр.6) делий имеют вопросы их съема, транс портировки и упаковки. Изделия необ ходимо отбирать горизонтальными транспортерами с ограничительными планками от термопластавтоматов, передавать их на наклонные транспор теры с ограничительными планками, затем на стеккерные устройства, ко торые ориентируют и укладывают из делия в стопки для их упаковки в тару. Оператор, обслуживающий термопла ставтомат, работающий в полностью автоматическом режиме, должен вы полнять функции упаковщика изделий в тару. Производительность термопла ставтоматов при литье тонкостенных изделий составляет для многогнезд ных литьевых горячеканальных форм от 110 до 150 тыс. изделий в сутки при непрерывной работе. Литье под давлением тонкостенных изделий является огромным резервом увеличения производительности, эко номии полимерного сырья, снижения себестоимости изделий и способству ет созданию автоматизированных про изводств конкурентоспособных изде лий из полимерных материалов. Я.С. Деркач Машиностроительный сектор индустрии пластмасс (Окончание. Начало на стр.1) вать большому количеству требований относительно надежности, экономич ности и качества конечной продукции. Четко определенное значение ос таточной влажности материала снижа ет возможность возникновения брака на производстве. Первый шаг в обес печении высокого качества продукции – сушка полимерных материалов пе ред их переработкой. В связи с чрезвычайной актуально стью проблем, касающихся техноло гии и оборудования для вторичной пе реработки пластмасс, необходимо особо отметить достижения Московс кого государственного университета прикладной биотехнологии (МГУПБ). На кафедре технологии упаковки и пе реработки ВМС проводятся исследо вания по вторичной переработке ПМ с использованием модификаторов, улуч шающих совместимость. Такие веще ства позволят не только упростить процесс вторичной переработки поли мерных отходов, но и придать издели ям из ВМС нужные свойства. В совместном докладе «Основные аспекты экструзии ПЭТ на оборудова нии фирмы «Leistritz Extrusiontechnik 8 “≈’ÕŒÀŒ√»fl GmbH» и Комплексные решения фир мы «Larta GmbH» по переработке вто ричных полимеров в конечную продук цию» представлено соответствующее последним европейским разработкам оборудование с оптимальным сочета нием параметров цена – качество. В настоящее время фирмы произ водят и поставляют как отдельные виды оборудования, так и комплектные линии по переработке вторичных по лимеров в конкурентоспособную про дукцию. Например, комплект оборудо вания для переработки ПЭТбутылок в гранулы, в состав первой части кото рого входят две дробилки «LА 500/250» специального исполнения для ПЭТ бутылок; линия мойкисушки с фильт рами очистки воды. В состав второй части входит линия гранулирования ПЭТ (Германия). Также возможны дополнительные устройства: транспортер гранулята, металлодетек тор, дополнительный фильтр и др. Из полученных гранул по различным тех нологиям можно производить следую щую продукцию: нетканые материалы; черепицу с органическим наполните лем (древесные опилки, шелуха под солнечная и т.д.); шиферные листы по экструзионной технологии. Машиностроительная фирма Bandera (Италия) представила инфор мацию об экструзионных линиях для производства листов, волокон для тек стильной или нетканой продукции, гра нул из первичного или вторичного ПЭТ и предложила комплектные линии, ко торые включают сортировку, дробле ние, мойку, экструзию пленки и термо формование, а также производство гранулята или волокон. Немецкая фирма NETZSCH CONDUX Mahltechnik GmbH сообщила о вторичной переработке ПМ на линии пласткомпактора CONDUX типа СV. Ли ния предназначена для непрерывного компактирования термопластичных от ходов в виде пленок, волокон, пенома териалов, а также порошка в высокока чественный агломерат с высоким насып ным весом и хорошей сыпучестью. За время работы выставки специа листы имели возможность ознакомить ся с докладами по самым актуальным проблемам отрасли на конференции и принять участие в их обсуждении. В.В. Абрамов, проф., д.т.н., ООО «Фирма Пластсупер», Н.М. Чалая, к.т.н., ООО МИПП НПО «Пластик»