Возможности сокращения времени цикла литья под давлением

реклама

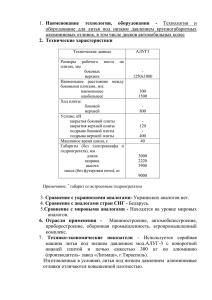

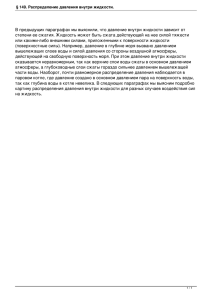

Тема номера: КАЧЕСТВО И КОНТРОЛЬ КАЧЕСТВА Повышение экономической эффективности литьевого производства изделий из термопластичных полимерных материалов требует оптимизации режима и условий литья в целях сокращения времени цикла при сохранении требуемого качества изделия. По этому вопросу существует большое количество литературы, позволяющей в первом приближении рассчитать основные параметры литья под давлением, которые, как правило, требуют дальнейшего экспериментального уточнения. В данной статье на основе доступной информации и собственного опыта авторы попытались предложить алгоритм решения поставленной задачи. Памяти Бориса Ефимовича Восторгова посвящается Бампер легкового автомобиля, изготовленный из полипропиленового композиционного материала, оптимизированного по составу для сокращения времени цикла (фото: «НПП «ПОЛИПЛАСТИК») Возможности сокращения времени цикла литья под давлением термопластов А. А. Маврин, Д. В. Кобыличенко, Б. Е. Восторгов , ООО «НПП «ПОЛИПЛАСТИК» М атематическая формулировка задачи оптимизации режима и условий литья под давлением в целях сокращения времени цикла tц выглядит достаточно просто: • цель оптимизации: tц min; • ограничение: Xi ≥ Xiзад, где Хi – один из показателей качества продукции, который должен быть не хуже его заданного значения Хiзад. Однако не так-то просто решить эту задачу на практике даже на современном уровне развития литьевого производства. Для того чтобы оценить возможности сокращения времени цикла tц, следует внимательно рассмотреть все его слагаемые: tц = tвпр + tв.п.д + tохл.б.д + tмаш, (1) где tвпр – время впрыска; tв.п.д – время выдержки под давлением; tохл.б.д – время охлаждения без давления; tмаш – машинное время. Выражение (1) справедливо для стандартного литья под давлением и случая, когда время пластикации полимерного материала в материальном цилиндре литьевой машины меньше или равно времени tохл.б.д. В противном случае оно заменяется временем пластикации. Однако 8 правильный выбор литьевой машины и соответствующего узла пластикации, а также возможности регулирования ее режима, например за счет увеличения скорости вращения шнека, позволяет не допустить этой нежелательной ситуации. При этом необходимо учитывать особенности переработки конкретного материала. Например, при переработке термопластов, наполненных волокнами, или термопластов с низкой термостабильностью расплава скорость вращения шнека должна лимитироваться из-за опасности измельчения волокна и, как следствие, снижения механических свойств готового изделия или из-за термодеструкции полимера. Машинное время tмаш складывается из времени смыкания и размыкания формы, времени подвода и отвода сопла, времени, необходимого для извлечения изделия из формы, и времени, расходуемого на установку в форму закладной арматуры (если это требуется). Таким образом, величина tмаш зависит от технических характеристик литьевой машины и конструктивных особенностей литьевой оснастки и изделия. Для сокращения машинного времени необходимо уменьшать ход подвижной плиты машины и ход сопла и (или) увеличивать скорости их движения. При этом следует учитывать необходимость снижения скорости движения непосредственно перед соприкосновением половин формы и при подводе сопла к литниковой втулке во избежание преждевременного их износа и выхода из строя. Для сокращения времени, необходимого для извлечения изделия, иногда используют формы с автоматической системой выталкивания. Зачастую, например, при изготовлении крупногабаритных деталей и изделий с закладной арматурой или тогда, когда время съема меньше времени свободного выпадения изделий, для этой цели применяют роботы. В большинстве случаев наибольшую часть цикла занимает формование изделия, сопровождающееся охлаждением его в форме. Исключение составляет литьевое производство тонкостенной упаковки, когда толщина изделия составляет доли миллиметра, а время цикла – несколько секунд. В этом случае на первый план выходит машинное время. Общее время tохл охлаждения литьевого изделия складывается из трех составляющих: (2) tохл = tвпр + tв.п.д + tохл.б.д. В период заполнения формы охлаждение расплава полимера про2015 / № 10 Тема номера: КАЧЕСТВО И КОНТРОЛЬ КАЧЕСТВА исходит в тонком пристенном слое. На этой стадии формируется поверхность изделия. Поэтому важнейшим фактором, определяющим качество изделия в этот период, является правильный выбор скорости впрыска. При низких скоростях возможно образование на поверхности узора типа «изморози» (особенно при литье стеклонаполненных материалов), а также других дефектов – волнистой поверхности и недоливов. При чрезмерно высоких скоростях могут наблюдаться пригары, облой, изменение цвета и деструкция материала, а при литье стеклонаполненных материалов – разрушение волокна и снижение прочности изделия. На стадии выдержки под давлением происходит подпитка расплава в форме для компенсации усадки отливки. Важнейшим условием эффективной подачи материала в полость формы является наличие расплава перед наконечником шнека в материальном цилиндре. Определяющим в этот период является размер поперечного сечения литникового канала или впуска. При отвердевании литника подпитка прекращается, и www.polymerbranch.com дальнейшее давление на материал в полости литьевой формы становится нецелесообразным. При недостаточном времени выдержки под давлением после сброса давления происходит перетекание расплава из формы в материальный цилиндр, в результате чего отливка не уплотняется. Правильный выбор размеров литника в зависимости от толщины изделия является важным условием получения качественного изделия. В зависимости от свойств термопласта и требований к размерной точности изделия диаметр цилиндрического литника или толщина плоского впуска обычно находится в пределах от 0,5 до 0,75 от толщины изделия. Время tв.п.д выдержки под давлением для конкретного изделия уточняют экспериментально. Сохраняет ценность эмпирический метод ускоренного определения этого времени по изменению массы отливки, предложенный в [1]. Так, согласно этому методу, первую отливку изготавливают с заведомо малым временем выдержки (tв.п.д1), затем вторую отливку – с чуть большим временем (tв.п.д2) – и, наконец, тре- тью – с заведомо большим временем выдержки (tв.п.д3). Затем определяют массу каждой отливки и наносят на график, как показано на рис. 1. В заключение проводят две прямых: первая проходит через точки 1 и 2, вторая проводится горизонтально через точку 3. Абсцисса точки пересечения этих прямых показывает оптимальное время выдержки под давлением (tв.п.д.опт). Иногда выбранное таким образом время выдержки под давлением не обеспечивает получения качественного изделия из-за возможных пустот, утяжин или коробления. В этом случае увеличивают давление подпитки. Если и это не приводит к положительному результату, увеличивают размеры впускных литников и повторяют экспериментальное определение tв.п.д.опт. Существует более точный метод определения tв.п.д.опт, требующий дооснащения литьевой оснастки, которое заключается в том, что в формообразующую полость устанавливают датчик давления, регистрирующий в режиме реального времени давление расплава в форме (рис. 2). 9 Тема номера: КАЧЕСТВО И КОНТРОЛЬ КАЧЕСТВА Рис. 1. Результаты экспериментального определения оптимального времени выдержки под давлением (tв.п.д.опт) по изменению массы М отливок при увеличении tв.п.д (пояснения см. в тексте) Как видно из выражения (3), самое сильное влияние на время охлаждения оказывает толщина h изделия, пропорционально квадрату которой увеличивается значение tохл. Рекомендации по суммарному времени охлаждения некоторых термопластов приведены в [3]. В качестве расчетного значения h для неравнотолщинных изделий берут наибольшую толщину. Температура формы Тф существенно влияет на усадку, структуру материала изделия и его физикомеханические свойства. С понижением температуры формы при прочих равных условиях сокращается время цикла, но возможно снижение эксплуатационных характеристик изделия. Рекомендуемые величины Тф для некоторых термопластов представлены в табл. 1 [4]. Таблица 1. Рекомендуемые значения температуры формы (Тф) и извлечения изделия (Ти) для некоторых термопластов Ти, °С Тф, °С Термопласт Рис. 2. Типичная кривая изменения давления Р в формообразующей полости в зависимости от времени t Период времени, ограниченный точками 1 и 2, соответствует впрыску (в точке 2 фронт расплава достигает датчика давления), 2 и 3 – начальному, а 3 и 4 – развитому этапу уплотнения отливки, сопровождающегося нарастанием давления, 4 и 5 – выдержке под давлением. В точке 5 происходит затвердевание литника, и подпитка расплавом отливки прекращается. Суммарное время tохл охлаждения материала в форме в случае сравнительно толстостенных изделий вносит наибольший вклад в продолжительность цикла литья и потому является определяющим фактором для производительности литьевого процесса. Ниже приведена одна из формул, позволяющих провести предварительный расчет времени охлаждения изделия в форме пластины [2]: , (3) где h – толщина стенки изделия, м; аэфф – эффективный коэффициент 10 температуропроводности, м2/с; Тр – температура расплава, °С; Ти – температура изделия при извлечении из формы, °С; Тф – температура стенок формы, °С. Следует отметить, что под временем охлаждения, если пренебречь временем впрыска, в процессе которого расплав уже начинает охлаждаться, подразумевается с умма времени t в.п.д выдержки под давлением и времени t охл.б.д. выдержки (охлаждения) без давления. Несмотря на приблизительный характер расчета, выражение (3) позволяет оценить степень влияния на величину tохл толщины h изделия, температурных параметров литья (Тр, Ти и Тф) и коэффициента температ уропроводности а эфф , объединяющего в «своем лице» три основные теплофизические характеристики материала – плотность ρ, коэффициент теплопроводности λ и удельную теплоемкость с: (4) аэфф = λ/ρ∙с. АБС-пластик ПК ПП ПА 6 ПА 66 ПБТ 50–80 85–120 20–60 60–90 60–90 30–90 60–100 90–140 60–100 70–110 80–140 80–140 Основным критерием выбора температуры изделия Ти при извлечении его из формы является жесткость отливки, которая должна быть достаточной для извлечения без нежелательной деформации и поломки отливки. Рекомендуемые значения Т и для некоторых термопластов приведены в табл. 1. Широкий диапазон значений температуры Ти связан с разнообразием конструкций изделия и формы, а также особенностями системы выталкивания. Существует несколько способов определения оптимальной температуры извлечения изделия из формы [5]: • по термомеханической кривой; • по температуре размягчения по Вика (для аморфных термопластов); • по температуре изгиба под нагрузкой (для кристаллизующихся термопластов); • по температуре стеклования (для аморфных термопластов). 2015 / № 10 Тема номера: КАЧЕСТВО И КОНТРОЛЬ КАЧЕСТВА Анализ литературы и собственный опыт показали, что наиболее простым и удобным критерием выбора Ти является величина температуры трехточечного изгиба стандартного образца под нагрузкой, при которой достигается определенная величина прогиба (ГОСТ 12021-84). Различия в условиях теплопередачи во время охлаждения расплава термопласта в форме при прочих равных условиях определяются разной величиной коэффициента температуропроводности а эфф. В табл. 2 приведены значения а эфф некоторых ненаполненных термоластов [6]. Для частичной проверки вышеописанных соотношений и методов в Научно-техническом центре ООО «НПП «ПОЛИПЛАСТИК» были исследованы два термопластичных композиционных материала (ТКМ) на основе ПП, предназначенные для изготовления литьем под давлением автомобильного бампера (см. фото у заголовка статьи). Один из них имел стандартную рецептуру www.polymerbranch.com Таблица 2. Значения коэффициента температуропроводности аэфф некоторых ненаполненных термопластов Термопласты аэфф, 106 м2/с Аморфные ПК 0,105 ПС, САН- и АБС-пластик 0,080 ПММА 0,075 ПВХ 0,070 Кристаллизующиеся ПБТ 0,090 ПА66 0,085 ПА6 0,070 ПП 0,065 ПЭНП 0,075–0,090 ПОМ 0,050–0,065 (условно – материал № 1), второй – оптимизированную для сокращения времени выдержки под давлением (материал № 2). Для определения времени tв.п.д выдержки под давлением с помощью датчика давления в форме были получены кривые падения давления (рис. 3), откуда можно установить, что время отвердевания литника (фактически – время tв.п.д) для ма- териала № 1 составляет примерно 16 с, для материала № 2 – 14 с, то есть сокращение времени tв.п.д составило 12 %. Те же значения tв.п.д.опт для обоих материалов были получены и при проведении опытов с изменением массы М отливок при увеличении tв.п.д (см. рис. 1), что подтверждает достоверность полученных результатов и сопоставимость этих методов исследований. Одним из важных для качества изделий свойств перерабатываемого полимерного материала является его усадка, причем для производителя зачастую важно не само значение усадки, а ее колебания от цикла к циклу. Как известно, из параметров режима литья основное влияние на усадку оказывает давление формования, с увеличением которого усадка уменьшается и наоборот. На рис. 4 показаны величины усадки для литьевых образцов полипропиленового ТКМ. Было сделано подряд 20 отливок образцов для измерения усадки. Кривая 1 показывает усадку при недостаточном 11 Тема номера: КАЧЕСТВО И КОНТРОЛЬ КАЧЕСТВА Выводы Резюмируя вышеизложенное, для большинства случаев можно расположить основные параметры процесса литья, литьевой машины и материала в следующей последовательности по степени их влияния на продолжительность цикла литья и, тем самым, на производительность процесса: 1. Толщина изделия. 2. Температура формы. 3. Температура расплава. 4. Теплофизические характеристики материала. 5. Быстроходность литьевой машины и конструкция литьевой формы. Следует еще раз подчеркнуть, что стремясь сократить время цикла литья и опираясь на приведенные в данной статье рекомендации, необходимо не упускать из виду требуемое качество изготавливаемых изделий. Рис. 3. Кривые изменения давления Р в форме в зависимости от времени t при литье образцов из материалов № 1 и № 2 (стрелки указывают оптимальное время tв.п.д) Литература Рис. 4. Величина усадки s при литье под давлением образцов полипропиленового ТКМ при недостаточном (1) и оптимальном (2) времени выдержки под давлением (∆1 и ∆2 – соответствующие максимальные колебания усадки): N – порядковый номер отливки времени tв.п.д выдержки под давлением, кривая 2 – усадку при tв.п.д, установленном по вышеуказанным методам. Обращают на себя внимание колебания значений усадки, которые во втором случае гораздо ниже. Таким образом, оптимизация и точное соблюдение параметров технологического режима литья (в данном случае – tв.п.д) позволяют не только уменьшить величину усадки отливок, но и ее разброс от цикла к циклу. Для расчетного определения времени охлаждения из обоих материалов были предварительно изготовлены стандартные образцы (бруски с размерами 120×10×4 мм) 12 для испытаний на температуру изгиба Тизг под нагрузкой при напряжении 0,45 МПа. Полученные значения Тизг затем использовали в качестве температур Ти извлечения изделия из формы в выражении (3) для расчета времени охлаждения tохл (табл. 3). Таблица 3. Температура Тизг изгиба под нагрузкой и расчетное время охлаждения tохл литьевых образцов двух исследуемых материалов толщиной 4 мм Показатель Материал № 1 № 2 Тизг, °С 82 88 tохл, с 27,6 25,2 1. Симонов-Емельянов И. Д. Определение оптимального времени выдержки под давлением при литье изделий из термопластов // Пластические массы. 1981. № 2. С. 35. 2. Калинчев Э. Л., Саковцева М. Б. Свойства и переработка темопластов: Справочное пособие. Л.: Химия, 1983. 288 c. 3. Руководство по литью под давлением конструкционных полимерных материалов. М.: ООО «НПП ПОЛИПЛАСТИК». 2006. 92 с. 4. Как делать литьевые формы / Менгес Г., Микаэли В., Морен П., пер. с англ. 3-го изд. СПб: Профессия. 2007. 640 с. 5. Estimating cooling times in injection molding. BASF Corp. 2007. 10 р. 6. Yu C. J., Sunderland J. E. Polym. Eng. Sci. 1992. 32. P. 191. Possibilities of Cycle Time Reduction by Injection molding of Thermoplastics A. A. Mavrin, B. E. Vostorgov , D. V . Kobylichenko Increase of economic efficiency of injection molding production of products from thermoplastics demands optimization of the mode and conditions of injection molding for reduction of cycle time at preservation of the demanded quality of a product. In this article on the basis of available information and own experience authors tried to offer algorithm of the solution of this task. 2015 / № 10