ПАМЯТКА ОБ ОСОБЕННОСТЯХ РАБОТЫ С КЛИМАТИЧЕСКИМ

реклама

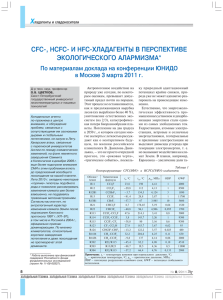

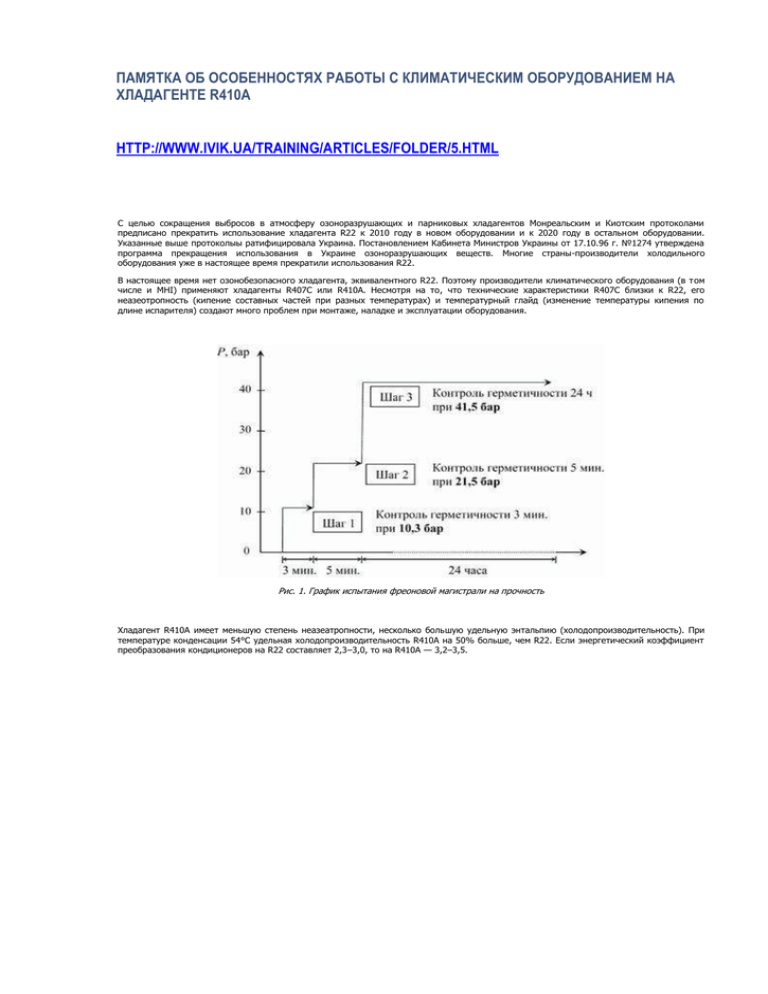

ПАМЯТКА ОБ ОСОБЕННОСТЯХ РАБОТЫ С КЛИМАТИЧЕСКИМ ОБОРУДОВАНИЕМ НА ХЛАДАГЕНТЕ R410A HTTP://WWW.IVIK.UA/TRAINING/ARTICLES/FOLDER/5.HTML С целью сокращения выбросов в атмосферу озоноразрушающих и парниковых хладагентов Монреальским и Киотским протоколами предписано прекратить использование хладагента R22 к 2010 году в новом оборудовании и к 2020 году в остальном оборудовании. Указанные выше протоколыы ратифицировала Украина. Постановлением Кабинета Министров Украины от 17.10.96 г. №1274 утверждена программа прекращения использования в Украине озоноразрушающих веществ. Многие страны-производители холодильного оборудования уже в настоящее время прекратили использования R22. В настоящее время нет озонобезопасного хладагента, эквивалентного R22. Поэтому производители климатического оборудования (в том числе и MHI) применяют хладагенты R407C или R410А. Несмотря на то, что технические характеристики R407C близки к R22, его неазеотропность (кипение составных частей при разных температурах) и температурный глайд (изменение температуры кипения по длине испарителя) создают много проблем при монтаже, наладке и эксплуатации оборудования. Рис. 1. График испытания фреоновой магистрали на прочность Хладагент R410А имеет меньшую степень неазеатропности, несколько большую удельную энтальпию (холодопроизводительность). При температуре конденсации 54°С удельная холодопроизводительность R410А на 50% больше, чем R22. Если энергетический коэффициент преобразования кондиционеров на R22 составляет 2,3–3,0, то на R410А — 3,2–3,5. Рис. 2. Особенности вакуумирования СКВ с R410A Однако R410А имеет следующие недостатки: рабочее давление R410А в цикле на 35–45 % выше, чем у R22 и при температуре конденсации +45 °С достигает 27 бар, при температуре испарения +5 °С — 8 бар. применяется совместно с полиэфирными маслами, которые имеют большую гигроскопичность. Исходя из изложенного рекомендуем принять к руководству следующие положения. 1. С 2005 г. начинается поставка в Украину климатического оборудования с хладагентом R 410А. 2. Хладагент R410А является экологически чистым, пожаро- и взрывобезопасным. 3. Удельное потребление электроэнергии климатического оборудования с R410А снижается на 20–25 % по сравнению с R22. 4. Учитывая высокое давление в цикле, повышаются требования к технологии и качеству монтажа (гибка, вальцовка, пайка, испытание и др.). 5. Фреоновые магистрали необходимо испытывать на прочность постоянно повышающим давлением: 5 бар — 3 - 5 мин., 21,5 бар — 5–10 мин., 41,5 бар — 0,5–24 ч в зависимости от внутреннего объема фреоновой магистрали (рис. 1). 6. Вакуумирование холодильного контура производить до 0,3–0,5 мбар (30–50 Па) двухступенчатым вакуумным насосом, обеспечивающим вакуум до15 мкн (рис. 2).· 2-х ступенчатый вакуумный насос с обратным клапаном. Вакуум: 15 мкн. ВАКУУМИРОВАНИЕ ХОЛОДИЛЬНОГО КОНТУРА. Вакуумирование необходимо для удаления из контура влаги, воздуха и газа, оствшегося после проверки на герметичность. Если внутри системы все еще осталась влага или есть утечка, показания вакууметра будут увеличиваться. Проверьте систему на наличие утечек, а затем снова откачайте воздух, чтобы создать вакуум. 7. В процессе заправки полиэфирное масло не должно контактировать с воздухом более 5 мин. В противном случае масло необходимо сушить. Осушка производится в вакуумном термошкафу при температуре 200 – 250°С в течении 30 – 60 минут. 8. Дозаправку хладагента следует производить только жидкой фракцией при остановленном компрессоре. Дозаправку производить по массе, а не по давлению! (рис. 8) 9. Для монтажа и сервисного обслуживания необходимо новое оборудование и инструменты: манометрические коллекторы (рис. 6); вакуумные насосы (рис. 2); шланги повышенной прочности со штуцерами 5/16″ (рис.7); специальные вальцовки с повышенным давлением (рис. 4); течеискатели, реагирующие на водород (рис. 5); станции утилизации с баллонами только для R410А (рис. 9); промывочные станции с хладагентами R114В2 (С2F2Br 2) или R318B2 (С4F8Br 2) (рис. 10). Вальцовочные соединения производить с особой тщательностью, точностью выполнения конуса, как показано ниже. Предпочтительно применять специальные вальцовки (рис. 4). Диаметр конусной гайки: Н (мм) Наружный диаметр трубы Н 6.35 17 9.52 22 12.7 26 15.88 29 Диаметр конуса трубы: А (мм) Наружный диаметр трубы А+0 / -0.4 6.35 9.1 9.52 13.2 12.7 16.6 15.88 19.7 Высота конуса трубы: В (мм) Наружный диаметр трубы При использовании жесткой трубы Инструмент для R410A Обычный инструмент 0...0.5 1.0...1.5 6.35 9.52 12.7 15.88 Затяните конусную гайку ключом с усилием, укзанным ниже. Диаметр конуса трубы: А (мм) Диаметр трубы, мм Усилие, Н·м (кг·м) 6.35 14...18 (1.4...1.8) 9.52; 12.7 34...42 (3.4...4.2) 15.88 68...82 (6.8...8.2) Рис. 3. Размеры элементов вальцовочного соединения Рис.4. Вальцовка для R22 (для R410A не рекомендуется) Вальцовка для R410A Рис. 5. Течеискатель должен реагировать на водород Рис. 6. Манометрический коллектор для R410A Более высокого давления (Р раб = 53 бар, Р исп =259 бар) Изменены диаметры штуцеров 1/4" -> 5/16" Нейлоновая или металлическая оплетка для HFC давлений Рис. 7. Заправочные шланги высокого давления Рис.8. Заправку хладагента производить жидкой фракцией и только по массе, а не по давлению Рис. 9. Отдельная станция эвакуации хладагента Рис. 10. Промывку холодильного контура производить экологически безопасными хладагентами R114B2 или R318B2 Памятка подготовлена учебным центром ООО «ИВИК» Консультации по телефону (044) 468-84-27, -28