02270956 - Ивановский государственный химико

advertisement

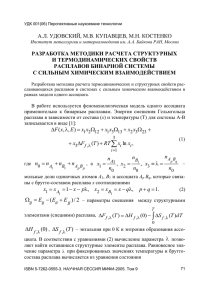

На правах рукописи Уткин Андрей Олегович ПОВЫШЕНИЕ АДГЕЗИОННОЙ ПРОЧНОСТИ МНОГОСЛОЙНЫХ ПЛЁНОК УЛЬТРАЗВУКОВОЙ ОБРАБОТКОЙ РАСПЛАВА ПОЛИЭТИЛЕНА 05.17.06 – Технология и переработка полимеров и композитов АВТОРЕФЕРАТ диссертации на соискание ученой степени кандидата технических наук Иваново 2013 Работа выполнена на кафедре «Технология упаковки и переработки ВМС» Федерального государственного бюджетного образовательного учреждения высшего профессионального образования «Московский государственный университет пищевых производств», г. Москва. Научный руководитель: кандидат технических наук, профессор Ананьев Владимир Владимирович Официальные оппоненты: доктор технических наук, профессор Марков Анатолий Викторович Московский государственный университет тонких химических технологий имени М.В. Ломоносова, профессор кафедры химии и технологии переработки пластмасс и полимерных композитов доктор химических наук, ст.н.с. Почивалов Константин Васильевич Институт химии растворов имени Г.А. Крестова РАН, Иваново, главный научный сотрудник Ведущая организация: Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Российский химико-технологический университет имени Д.И. Менделеева», г. Москва Защита состоится « » апреля 2013 г. в ______ часов на заседании совета по защите докторских и кандидатских диссертаций Д 212.063.03 при Федеральном государственном бюджетном образовательном учреждении высшего профессионального образования «Ивановский государственный химикотехнологический университет» по адресу: 153000, г. Иваново, пр. Шереметевский, 7. Тел. (4932) 32-54-33, факс: (4932) 32-54-33. E-mail: dissovet@isuct.ru С диссертацией можно ознакомиться в библиотеке Федерального государственного бюджетного образовательного учреждения высшего профессионального образования «Ивановский государственный химико-технологический университет» по адресу: 153000, г. Иваново, пр. Шереметевский, 10. Текст автореферата размещен на сайте ВАК и сайте ИГХТУ: www.isuct.ru Автореферат разослан «_____» февраля 2013 г. Ученый секретарь совета Д 212.063.03 e-mail: Sharnina@isuct.ru 2 Шарнина Л. В. Общая характеристика работы Актуальность темы: непрерывное развитие технологий упаковки, в том числе и пищевых продуктов, требует применения качественных упаковочных материалов, обладающих необходимыми свойствами для обеспечения сохранности упакованных продуктов. В настоящее время основным упаковочным материалом являются полимерные плёнки. В большинстве случаев плёнка из одного материала не способна обеспечить всего комплекса необходимых свойств. Поэтому требуется создание многослойных плёночных материалов (МПМ), обладающих нужным сочетанием свойств. Технологические процессы получения многослойных плёнок разнообразны, но основными методами получения таких материалов остаются соэкструзия (плоскощелевая и рукавная) и экструзионное ламинирование. Вне зависимости от способа производства, одним из ключевых параметров качества МПМ является адгезионная прочность между слоями многослойной плёнки. Несмотря на значительное количество работ на тему производства многослойных плёнок, в ряде случаев задача обеспечения достаточного адгезионного взаимодействия решена не полностью, либо решение связано с необходимостью использования дополнительного оборудования и применения адгезивов, зачастую дорогостоящих. Кроме того, если при экструзионном ламинировании повышение адгезионной способности может быть обеспечено путём предварительной обработки ламинируемой поверхности коронным разрядом, продуктами горения газов или озонированием, то при соэкструзии такое решение невозможно. Поэтому для обеспечения достаточного уровня адгезионной прочности между слоями плёнки, несущими функциональную нагрузку, используют дополнительные соединительные слои. В связи с этим, актуальным направлением исследования является поиск методов и технологических приёмов, которые позволят усилить адгезионное взаимодействие между полимерными плёнками, отказавшись от необходимости применения дорогостоящих адгезивов, и тем самым сократить затраты при производстве. Цель и задачи исследования. Целью работы являлась разработка метода повышения адгезионной прочности многослойных полимерных плёнок путём обработки расплава полиэтилена ультразвуком в процессе соэкструзии и экструзионного ламинирования. Для достижения поставленной цели необходимо было решить следующие задачи: - Установить возможность повышения адгезионной способности полиэтилена с помощью ультразвуковой (УЗ) обработки его расплава при производстве многослойных плёнок; - Исследовать изменения, происходящие в полиэтиленовом слое в результате воздействия ультразвуковой обработки расплава, которые определяют адгезионное взаимодействие в многослойной пленочной системе: - изменение эффективной вязкости расплава; 3 - изменение надмолекулярной структуры полиэтилена (ПЭ); - изменение молекулярно-массового распределения (ММР) ПЭ; - инициирование химического взаимодействия полиэтилена с кислородом и увеличение содержания полярных групп; - Исследовать возможность повышения адгезионной прочности МПМ, путем использования полиэтилена, обработанного ультразвуком в расплаве при перегрануляции; - Определить взаимосвязь между интенсивностью ультразвуковой обработки расплава полиэтилена и изменением его адгезионной способности. Научная новизна работы заключается в следующем: - Показано, что ультразвуковая обработка расплава полиэтилена приводит к повышению адгезионной способности полиэтиленового слоя в многослойных плёнках и, соответственно, к повышению их адгезионной прочности. - Установлено, что ультразвуковая обработка расплава полиэтилена приводит к увеличению содержания карбонильных и карбоксильных групп в объеме и на поверхности слоя полиэтилена. - Установлено, что содержание функциональных групп, образующихся в результате ультразвуковой обработки расплава полиэтилена, на поверхности полиэтиленового слоя многослойной плёнки существенно выше, чем в его объёме. - Показано, что образование кислородосодержащих групп на поверхности слоя полиэтилена является основным фактором усиления адгезионного взаимодействия между слоем ПЭ и другими слоями, составляющими многослойную плёнку. - Показано, что образование функциональных кислородосодержащих групп на поверхности и в объёме слоя полиэтилена происходит за счёт кислорода, растворённого в гранулах полиэтилена до переработки. - Установлено, что эффект повышения адгезионной способности ПЭ в результате ультразвуковой обработки расплава сохраняется в течение длительного времени (не менее полугода). Практическая значимость: практическая значимость работы заключается в разработке нового метода модификации расплава полиэтилена, позволяющего повысить адгезионную прочность МПМ на его основе. Предложено использовать гранулы полиэтилена, предварительно обработанного ультразвуком, для получения МПМ. Применение разработанных технологий позволит производителям МПМ повысить адгезионную прочность плёночных материалов, включающих слой ПЭ, и при этом отказаться от использования дорогостоящих адгезивов и оборудования для их нанесения. Апробация результатов работы: результаты работы представлены на Первом Международном конгрессе «Экологическая, продовольственная и медицинская безопасность человечества», ноябрь 2011 г. Москва. 4 Публикации: по материалам диссертации опубликовано 7 печатных работ, в том числе 5 из них в журналах, рекомендованных перечнем ВАК РФ. Структура и объём работы: диссертационная работа состоит из введения, литературного обзора, главы, посвящённой описанию объектов и методов исследования, главы, посвящённой анализу результатов исследований, выводов и библиографического списка. Диссертация изложена на 114 страницах, содержит 10 таблиц, 43 рисунка, 1 приложение. СОДЕРЖАНИЕ ДИССЕРТАЦИОННОЙ РАБОТЫ Введение. Во введении обоснована актуальность выбранного направления исследования. Показана перспективность применения ультразвуковой обработки расплава полиэтилена низкой плотности (ПЭНП) для повышения адгезионной прочности многослойных плёнок на его основе. Обоснована цель и определены задачи диссертационной работы. В первой главе представлен обзор отечественной и зарубежной научной литературы, в котором рассмотрены способы производства многослойных плёнок, их преимущества и недостатки. Кроме того, проведен анализ современных представлений о возникновении адгезионного взаимодействия между полимерными материалами, изложены основные положения адгезионных теорий. Описаны методы воздействия, способствующие повышению адгезионной прочности полимерных плёнок. Приведены сведения о природе ультразвука, его источниках, а также о явлении кавитации и деструктивных процессах в растворах и расплавах полимеров под воздействием ультразвука. Вторая глава «Объекты и методы исследования» содержит описание исследуемых материалов, оборудования, использованного для их получения, а также обоснование их выбора с точки зрения современных представлений о производстве многослойных плёнок. Кроме того, освещён общий подход к выбору направлений исследования, приведены схемы проведения работы, а также описание применённых методов исследования. Объектами исследования являлись ПЭНП ГОСТ 16337-77, марок 158030-020 и 11503-070, производства ОАО «Оргсинтез», г. Казань, двухслойные плёнки, полученные экструзионным ламинированием, и трёхслойные плёнки, полученные соэкструзией. Образцы плёнок получали как без УЗ обработки, так и с УЗ обработкой расплава полиэтилена. В качестве материалов-подложек (субстратов) при экструзионном ламинировании выбраны плёнки из полиэтилентерефталата (ПЭТ), двухосноориентированного полипропилена (ПП), полиамида (ПА). Получали пленки ПА/ПЭ, ПЭТ/ПЭ, ПП/ПЭ. Для соэкструзии, кроме ПЭНП, применялись: гранулы ПП ТУ2211074-05766563-2005, марки 21030, производства ОАО «Уфаоргсинтез» и 5 ПА ГОСТ 6-06-С9-93, марки ПА-6 120/321, производства ПО «Химволокно», г. Гродно, Белоруссия. Получали пленку ПА/ПЭ/ПП. Выбор ПЭНП для модификации ультразвуковой обработкой обусловлен тем, что это наиболее дешёвый и распространённый полимер, применяемый в производстве многослойных плёнок. Выбор ПЭТ и ПА обусловлен тем, что это наиболее часто применяемые материалы при создании многослойных барьерных и высокопрочных плёнок. ПП также широко применяют для изготовления многослойных пленок. Кроме того, представляло интерес оценить влияние УЗ обработки на изменение адгезионной прочности между полимерами различной химической природы – полиолефинами, полиамидом и полиэфиром. Для получения образцов многослойных плёнок использовали: 1. Экструзионно-ламинаторную установку на основе двух одношнековых экструдеров с независимым приводом каждого из них, объединённых в каскад (рисунок 1). Диаметры шнеков 16 и 24 мм. Установка оснащена плоскощелевой головкой и узлом для обработки расплава полиРис. 1. Схема экструзионно-ламинаторной установки:1,8,9 –датчики давления; 2,7 - экс- этилена ультразвуком. Титанотрудеры; 3,5- приводы шнеков, 4 – загрузоч- вый волновод УЗ колебаний ввоный бункер; 6 – УЗ узел; 10 – плоскощелевая дился непосредственно в расплав головка. ПЭ. Экструзионное ламинирование проводили при температуре расплава ПЭ 270оС. 2. Соэкструзионную установку с кольцевой экструзионной головкой (рисунок 2). Установка оснащена тремя экструдерами с барьерными шнеками, с независимым приводом каждого из них. Диаметр шнеков каждого экструРис. 2. Схема соэкструзионной установки: 1,4,6 – экструдеры; 2 – трёхслойная плёнка; дера 12 мм. На участке между 3– кольцевая соэкструзионная головка с экструдером, формирующим обдувочным кольцом; 5– УЗ узел. средний слой, и кольцевой экструзионной головкой установлен узел обработки ультразвуком, титановый волновод которого также вводили непосредственно в расплав полимера. Экструзию проводили при температуре расплавов полимеров 225-240оС. 3. Установку для получения гранул полиэтилена, предварительно обработанного ультразвуком (рисунок 3), которая представляет собой двухшнековый экструдер, оснащённый УЗ узлом с титановым волноводом и 6 гранулятором. Диаметр шнеков экструдера - 12 мм. УЗ волновод вводили непосредственно в расплав ПЭ. Узел для обработки расплава ПЭ ультразвуком представляет из себя магнитострикционный электроакустический преобразователь, оснащенный титановым волноводом. Генераторы ультразвуковой частоты позволяли проводить обработку ультразвуком при мощностях до 0,75 и 1,5 кВт. Частота колебаний составляла 22,4 кГц, максимальная амплитуда колебаний до 6 и 10 мкм. Рис. 3. Схема установки для получения гранул ПЭ, предварительно обработанного УЗ: 1 – УЗ узел; 2 – двигатель; 3 – двухшнековый экструдер, 4 – загрузочный бункер; 5 – редуктор, синхронизированный с двигателем; 6 – датчик давления; 7 – стренга; 8 – охлаждающая ванна; 9 – гранулятор; 10 – гранулы обработанного ПЭ. Оценку адгезионной прочности проводили методом измерения сопротивления расслаиванию в соответствии с ГОСТ 28966.1-91 и 28966.2-91 «Клеи полимерные». Расслаивание осуществляли на разрывной машине РМ-50. Для поддержания постоянного угла 90о между расслаиваемыми слоями было сконструировано и применено специальное приспособление в виде цилиндра, вращающегося вокруг оси. Показатель текучести расплава (ПТР) определяли на приборе ИИРТ-5 при температуре 190оС и нагрузке 21,16 Н. Кривые течения исследованных образцов полиэтиленов были получены на капиллярном вискозиметре постоянных давлений КВПД-1 и экструзионной лабораторной вискозиметрической установке, оснащённой узлом УЗ обработки. Изображение структуры граничных слоёв МПМ получали с помощью просвечивающего электронного микроскопа марки Philips EM 301 (ускоряющее напряжением 100 кВ, 5х105-кратное увеличение, разрешение до 0,5х10-9 м). Исследование проводилось методом снятия одноступенчатой углеродной реплики с поверхности поперечного среза плёнки и последующего оттенения реплики платиной при вакуумном напылении. Изменение содержания кислорода и его распределение в полиэтиленовом слое проводили с помощью электронного сканирующего микроскопа JEOL JSM 3U (Tokyo Boeki) с системой рентгеновского микроанализа KEVEX 711. Изменения молекулярно-массового распределения (ММР) были исследованы на гель-хроматографе GPCV 2000 марки Alliance фирмы WATERS. Колонка – STYRAGEL HT6E TOLUENE 7,8 на 300 мм, растворитель - трихлорбензол, концентрация растворов 1мг/1мл, поток раствора 1мл/1мин. Температура карусели и зоны анализа составляла 140оС. 7 Изменение степени кристалличности ПЭНП под влиянием ультразвуковой обработки оценивали методом дифференциальной сканирующей калориметрии (ДСК). В работе использовали калориметр NETZSCH DSC 204 F1. Исследования проводили в интервале температур от 20 до 140оС, скорость нагрева 10 град./мин. Наличие функциональных групп на поверхности полиэтиленового слоя многослойной плёнки определяли с помощью ИК-Фурье спектрофотометра ФСМ-1201 методом МНПВО и в объеме (на просвет). В третьей главе «Анализ результатов научных исследований» представлены экспериментальные данные, подтверждающие эффект повышения адгезионной прочности многослойных плёнок при обработке расплава ПЭ ультразвуком в процессе экструзии, и объяснение причин такого эффекта. Для первоначальной оценки изменения адгезионной способности ПЭ плёнки, полученной из расплава, обработанного ультразвуком, определены краевые углы смачивания ее поверхности дистиллированной водой. Были исследованы образцы плёнок, полученные при различной интенсивности ультразвуковой обработки расплава полиэтилена: в режиме работы генератора ультразвука при мощности 0,75 кВт и 1,5 кВт. В качестве образца сравнения использовали полиэтиленовую плёнку, полученную из необработанного ультразвуком расплава. Результаты приведены на рисунке 4. Рис. 4. Величина краевого угла смачивания (θ) поверхности полиэтиленовой плёнки от интенсивности УЗ обработки расплава ПЭ. 1 – без УЗ обработки, 2 – с УЗ обработкой расплава при мощности генератора 0,75 кВт, 3 – с УЗ обработкой расплава при мощности генератора 1,5 кВт. На основании данных о краевом угле смачивания вычислили термодинамическую работу адгезии по уравнению Дюпре-Юнга. Так, в результате ультразвуковой обработки расплава ПЭ, краевой угол смачивания снизился на 33% и составил 55о по сравнению с 82о до обработки. Снижение краевого угла смачивания поверхности полиэтиленовой плёнки меняется симбатно с повышением интенсивности обработки ультразвуком. Рассчитанная термодинамическая работа адгезии выросла на 37% по сравнению с исходной плёнкой. 8 Таким образом, ультразвуковая обработка расплава ПЭ приводит к повышению гидрофильности поверхности плёнки, полученной из расплава, обработанного ультразвуком, которая, в свою очередь, является признаком её большей окисленности, по сравнению с исходным образцом. Причем, повышение гидрофильности тем больше, чем выше мощность обработки ультразвуком. Для оценки изменения адгезионной прочности образцов плёнок, полученных с ультразвуковой обработкой расплава ПЭ, определяли сопротивление расслаиванию, что является наиболее показательной количественной характеристикой адгезионной прочности многослойной плёнки при эксплуатации. Сопротивление расслаиванию определяли как у образцов, полученных экструзионным ламинированием, так и у образцов, полученных соэкструзией. Результаты представлены на рисунках 5 и 6: Рис. 5. Сопротивление расслаиванию образцов МПМ, полученных экструзионным ламинированием без УЗ обработки (а) и с УЗ обработкой расплава ПЭ (б). Рис. 6. Сопротивление расслаиванию образцов МПМ, полученных соэкструзией без УЗ обработки (а) и с УЗ обработкой расплава ПЭ (б). - минимальный допустимый уровень - желаемый уровень Большее сопротивление расслаиванию имели все те образцы плёнок, которые были получены с ультразвуковой обработкой расплава полиэтилена. Повышение адгезионной прочности для различных пар образцов составило от 40 до 170%. В некоторых случаях адгезионная прочность достигла минимального требуемого уровня сопротивления расслаиванию, предъявляемого к промышленным образцам многослойных плёнок, а в ряде случаев и превысила его. В ходе работы на всех установках после начала работы узла ультразвуковой обработки, при сохранении всех прочих параметров работы установок без изменения, установлено снижение давления расплава ПЭ в 1,31,5 раза. Такой характер поведения свидетельствует о снижении эффективной вязкости расплава. Для получения более полного представления о влиянии УЗ на вязкость расплава исследовали поведение расплавов полиэтилена различных марок при помощи лабораторной вискозиметрической установки, оснащённой узлом УЗ обработки. Полученные в результате 9 исследования данные представлены в виде кривых течения (на рисунке 7 приведены кривые течения для ПЭНП марки 11503-070). При ультразвуковой обработке расплавов ПЭ различных марок неньютоновский характер их течения не меняется. УЗ обработка расплавов полиэтилена при температуре 270оС снижает эффективную вязкость расплава на ~30%, в то время как повышение температуры до 300оС - всего лишь на ~10-12%. Текучесть расплава полиэтилена, обрабатываемого УЗ при темпераРис.7. Кривые течения расплава ПЭ марки 11503-070 туре 270оС выше, чем при различных температурах и с применением ультрапри температуре расзвуковой обработки. плава 300оС, но без ультразвуковой обработки. Такое снижение вязкости расплавов под воздействием УЗ вполне может быть причиной повышения адгезионной прочности у полученных образцов плёнок. Для проверки справедливости этого предположения были получены образцы плёнки на установке для соэкструзии, использовав ПЭНП марки 11503-070 (с большим ПТР) вместо марки 15803-020. Действительно, такие плёнки обладали несколько большей (на 10-15%) адгезионной прочностью, по сравнению с плёнками, полученными с использованием ПЭНП марки 15803020, однако это повышение было существенно меньшим по сравнению с образцами плёнок, полученными с применением УЗ обработки. Изменение содержания функциональных групп на поверхности полиэтиленового слоя многослойных плёнок под действием ультразвуковой обработки расплава оценивали методом Фурье-ИК спектроскопии с приставкой МНПВО. Наиболее выраженные изменения интенсивности пиков поглощения относятся к областям колебаний 1640 и 1720-1740 см-1 (область поглощения кислородсодержащих, в частности, карбонильных >С=О, групп). Характерные ИК спектры, полученные в ходе исследования, представлены на рисунке 8, результаты их анализа представлены в таблице 1. 10 Рис. 8. ИК- спектры поверхностей полиэтиленовых плёнок. Таблица 1 Отношение амплитуд пиков полос поглощения ИК- спектров (МНПВО) поверхности полиэтиленового слоя. Материал D1640/D1460 D1720/D1460 Плёнка, полученная при экструзии расплава ПЭ при 270оС 0,070 0,031 о Плёнка, полученная при экструзии расплава ПЭ при 270 С 0,120 0,050 с УЗ обработкой Как следует из данных таблицы 1, в результате обработки расплава ПЭ ультразвуком происходит повышение содержания кислородосодержащих групп на поверхности ПЭ плёнки. Это должно привести к увеличению полярности поверхности слоя ПЭ, и, как следствие, повысить смачиваемость плёнки, а также и энергию взаимодействия при контакте с другими субстратами. Можно сделать вывод, что увеличение содержания окисленных групп в ПЭ является одной из причин роста сопротивления расслаиванию многослойных материалов, полученных методами соэкструзии и экструзионного ламинирования с УЗ обработкой расплава полиэтилена. Увеличение содержания кислородосодержащих групп при обработке ультразвуком обнаружено не только на поверхности пленки, но и в её объёме. Однако оказалось, что относительное содержание функциональных групп в объеме исследованных образцов плёнок меньше, чем содержание этих групп в поверхностном слое. Результаты исследования многослойных плёнок с помощью электронной сканирующей микроскопии с рентгеновским микроанализом также подтвердило как общее повышение содержания кислорода в слое ПЭ, полученного с УЗ обработкой расплава, так и неравномерность его распределения в поперечном сечении слоя. Методом гель-проникающей хроматографии (ГПХ), исследовали ММР образцов ПЭНП 11503-070, не подвергнутого переработке, 11 переработанного при 270оС и переработанного при той же температуре, но с УЗ обработкой. Результаты исследования ММР приведены в таблице 2. Таблица 2 Молекулярно-массовое распределение образцов ПЭНП Материал Mw/Mn Гранулы ПЭНП 4,50±0,10 Плёнка, полученная экструзией расплава ПЭ при 270оС 4,50±0,10 Плёнка, полученная экструзией расплава ПЭ при 270оС с УЗ обработкой 4,10±0,10 Несмотря на то, что методом ГПХ существенного изменения молекулярной массы образцов полиэтилена, полученных при выбранном режиме обработки ультразвуком, не установлено, воспроизводимость полученных данных позволяет судить о тенденции к сужению ММР (в среднем на 9%) полиэтилена после УЗ обработки на фоне некоторого снижения средневесовой и повышения среднечисленной молекулярных масс. С одной стороны, такой эффект от УЗ обработки позволяет объяснить повышение адгезионной прочности многослойных плёнок снижением вероятности образования слабых и дефектных граничных слоёв ПЭ, а с другой даёт основания предполагать протекание химических превращений в расплаве полиэтилена - инициированное ультразвуком взаимодействие образующихся макрорадикалов с низкомолекулярной фракцией полиэтилена. Ещё одной из характеристик, определяющих физико-химические свойства полимеров, является показатель степени кристалличности (α). Известно, что аморфные полимеры проявляют большую адгезионную активность по сравнению с кристаллическими. С помощью метода ДСК были определены степени кристалличности гранул исходного ПЭНП, пленки ПЭНП, переработанного при 270оС, и ПЭНП, переработанного при этой же температуре, но с УЗ обработкой. Результаты исследования приведены в таблице 3. Таблица 3 Теплофизические параметры образцов, полученные методом ДСК Температура Удельная энα, % Образец вершины пика тальпия плавплавления, оС ления, ΔН/г Гранулы ПЭНП 111,9±1,0 100,6±8,0 33,4±2,5 Плёнка, полученная экструзией распла106,2±1,0 93,7±8,0 32,0±2,0 ва ПЭ при 270оС Плёнка, полученная экструзией распла107,2±1,0 78,1±8,0 26,8±2,0 о ва ПЭ при 270 С с УЗ обработкой Из результатов, приведенных в таблице 3, можно сделать вывод, что ультразвуковая обработка расплава ПЭ приводит к снижению степени его кристалличности в получаемых плёнках. Такое явление также можно отнести к факторам, способствующим повышению адгезионной прочности полученных многослойных плёнок - снижение степени кристалличности 12 уменьшает внутренние остаточные напряжения, что способствует росту адгезионной прочности многослойных плёнок. Степень кристалличности ПЭ зависит от разветвлённости полимера, а также содержания в нем функциональных групп. Поэтому снижение степени кристалличности полиэтилена после УЗ обработки можно объяснить и образованием кислородосодержащих групп, также способствующих повышению адгезионной прочности многослойных плёнок. Логично предположить, что повышение содержание кислорода, растворённого в гранулах ПЭ, приведёт при ультразвуковом воздействии к образованию еще большего количества функциональных групп на границе раздела фаз и еще более повысит адгезионную способность поверхности ПЭ слоя. Для проверки этого предположения насытили гранулы полиэтилена перед экструзией кислородом в специально изготовленном загрузочном бункере экструдера, изолированном от внешней среды. Насыщение проводили в два этапа: сначала из бункера откачивали воздух, создавая вакуум, затем в него подавали кислород. Давление в бункере доводили до величины чуть более 1 атм., чтобы исключить влияние внешней атмосферы. Гранулы выдерживали в бункере до насыщения кислородом. Время десорбции азота и сорбции кислорода было рассчитано с учётом диффузионных характеристик полиэтилена и максимальных размеров гранул. Гранулы ПЭ, насыщенные кислородом, использовали для получения плёнок ПА/ПЭ, ПЭТ/ПЭ, ПП/ПЭ экструзионным ламинированием и ПП/ПЭ/ПА соэкструзией. Расплав ПЭ в обоих случаях обрабатывали ультразвуком. У полученных образцов были определены сопротивление расслаиванию и относительное содержание кислородосодержащих групп в ПЭ. Результаты представлены на рисунках 9 и 10, а также в таблице 4. Рис. 9. Сопротивление расслаиванию образцов МПМ, полученных экструзионным ламинированием без УЗ обработки расплава ПЭ (а), с УЗ обработкой расплава ПЭ (б) и с УЗ обработкой ПЭ, насыщенного кислородом (в). Рис. 10. Сопротивление расслаиванию образцов МПМ, полученных соэкструзией без УЗ обработки расплава ПЭ (а), с УЗ обработкой расплава ПЭ (б) и с УЗ обработкой ПЭ, насыщенного кислородом (в). - минимальный допустимый уровень - желаемый уровень 13 Таблица 4 Отношение амплитуд пиков полос поглощения ИК- спектров (МНПВО) поверхности полиэтиленового слоя Материал D1640/D1460 D1720/D1460 о Плёнка, полученная при экструзии расплава ПЭ при 270 С 0,070 0,031 о Плёнка, полученная при экструзии расплава ПЭ при 270 С 0,120 0,050 с УЗ обработкой Плёнка, полученная при экструзии расплава ПЭ, 0,180 0,098 насыщенного О2, при 270оС с УЗ обработкой Как видно из таблицы 4, интенсивность пиков кислородосодержащих групп на поверхности плёнок, полученных из гранул ПЭ, насыщенных кислородом, выше, чем во всех других исследованных образцах. Как и ожидалось, одновременно выросла и адгезионная прочность плёнок, полученных с использованием ПЭ, насыщенным кислородом и обработанным УЗ. Отсюда можно сделать вывод, что при сохранении всех прочих условий получения плёнок, причиной увеличения адгезионной способности полиэтиленового слоя в многослойных плёнках является образование большего количества функциональных кислородосодержащих групп, что справедливо как для метода соэкструзии, так и для экструзионного ламинирования. Представленные результаты исследований позволяют сделать вывод, что ультразвуковая обработка расплава полиэтилена при производстве МПМ позволяет значительно повысить их межслоевую адгезионную прочность. Для обработки расплава необходимо оснащение экструзионной установки узлом, аналогичным использованному в настоящей работе. Однако такое техническое решение может быть затруднено в связи с необходимостью серьезной модификации производственного оборудования, поэтому возможность поставки гранул полиэтилен, уже обладающего необходимым набором свойств, которые ему придаёт ультразвуковая обработка, позволила бы использовать ее преимущества на уже действующем оборудовании, без изменения его конструкции. Поэтому была предпринята попытка предварительной обработки ПЭ ультразвуком. Из расплава полиэтилена, обработанного ультразвуком при мощности генератора 1,5 кВт, получали стренгу круглого сечения, которую после охлаждения гранулировали. Полиэтилен перерабатывали при температуре 250оС. Часть материала использовали для получения двух и трёхслойных плёнок методами соэкструзии и экструзионного ламинирования сразу же после получения, остальные гранулы перерабатывали в МПМ через 3 и 6 месяцев хранения. Образцы плёнок получали методами соэкструзии и экструзионного ламинирования. У полученных образцов определяли сопротивление расслаиванию. Сопротивление расслаиванию образцов плёнок, полученных с использованием предварительно обработанных гранул, было на 10-12% меньше, чем у образцов плёнок, полученных при непосредственной обра14 ботке расплава полиэтилена ультразвуком во время соэкструзии и экструзионного ламинирования. При реализации разработанного метода в промышленности (например, при производстве пленки ПЭ/ПА), предлагается отказаться от использования адгезива между слоями ПА и ПЭ, заменив его на слой ПЭ обработанного ультразвуком. Схемы процессов приведены на рисунке 11. Применяемая схема производства Предлагаемая схема производства 1 – узел экструзии слоя ПА; 2- узел экстру- 1 – узел экструзии слоя ПА; 2 – узел УЗ образии адгезива; 3- узел экструзии слоя ПЭ; ботки; 3 – узел экструзии ПЭ; 4- каналы те4- трехслойная соэкструзионная головка; чения ПЭ; 5- трёхслойная соэкструзионная 5- плёнка ПА/адгезив/ПЭ. головка; 6- плёнка ПА/модифиц. УЗ ПЭ/ПЭ. Рис. 11. Применяемая и предлагаемая схемы производства МПМ методом соэкструзии на примере плёнки ПА/ПЭ. Выводы: 1. Установлено, что ультразвуковая обработка расплава полиэтилена в процессе соэкструзии и экструзионного ламинирования приводит к повышению адгезионной прочности многослойных плёнок; 2. Установлено, что при сохранении всех прочих параметров экструзии без изменения под влиянием ультразвуковой обработки вязкость расплава ПЭ существенно снижается; 3. На поверхности плёнки, полученной из расплава ПЭ, обработанного ультразвуком, отмечено увеличение содержания функциональных кислородосодержащих групп, поверхность становится более гидрофильной, степень кристалличности полимера снижается, ММР полиэтилена после обработки расплава ультразвуком сужается; 4. Предложены и экспериментально опробованы два метода обработки полиэтилена: непосредственная обработка расплава полиэтилена ультразвуком во время экструзии и предварительная ультразвуковая обработка расплава с получением модифицированных гранул; 5. Показано, что обработка расплава полиэтилена ультразвуком позволяет производить МПМ методом экструзионного ламинирования, обеспечивая достаточно высокое адгезионное взаимодействие, при пониженных температурах расплава (270оС), что обеспечивает соответствие изделий действующим санитарно-гигиеническим требованиям; 6. Предложены схемы производства МПМ методами соэкструзии и экструзионного ламинирования, при которых ультразвуковая обработка расплава полиэтилена позволяет отказаться от использования специальных 15 адгезионных слоёв, не несущих функциональной нагрузки, и упростить производственное оборудование; 7. Проведена апробация предложенной технологии повышения адгезионной прочности МПМ на пилотной экструзионно-ламинаторной установке, на основании чего, составлен технологический регламент опытного производства плёнки ПА/ПЭ с ультразвуковой обработкой расплава полиэтилена. Список работ, опубликованных по материалам диссертации 1. Уткин А.О. Повышение адгезионной прочности многослойных полимерных материалов / А.О. Уткин // Пищевая промышленность – 2010. №12 – С.78-79. 2. Уткин А.О. Как усилить притяжение / В.В. Ананьев, О.А. Банникова, А.О. Уткин // Packaging – 2010. - №(4/5)27 – С.27-30. 3. Уткин А.О. Влияние ультразвуковой обработки расплава полиэтилена на его адгезионные свойства /А.О. Уткин, В.В. Ананьев // Пищевая промышленность – 2011. -№8 – С.50-51. 4. Уткин А.О. Повышение качества комбинированных полимерных материалов и дизайн упаковки / В.В. Ананьев, Ю.А. Филинская, И.А. Кирш, О.А. Банникова, А.О. Уткин // Пищевая промышленность – 2011. -№12 – С.90-91. 5. Уткин А.О. Влияние ультразвука на адгезионные свойства полиэтиленовой плёнки, использованной для упаковки / В.В. Ананьев, А.О. Уткин // Известия ВУЗов. Проблемы полиграфии и издательского дела – 2012. – №2 – С.3-8. 6. Уткин А.О. Модификация расплава полиэтилена с целью повышения адгезионных характеристик многослойных плёнок / В.В. Ананьев, А.О. Уткин, О.А. Банникова // Пластические массы – 2012. - №3 - С.53-54. 7. Уткин А.О. Повышение качества многослойных упаковочных материалов ультразвуковой обработкой. / В.В. Ананьев, А.О. Уткин, О.А. Банникова // Материалы 9-ой международной научной конференции студентов и молодых ученых «Живые системы и биологическая безопасность населения», М., МГУПП. - 2011. – С. 173-175. Ответственный за выпуск Уткин А.О. 16