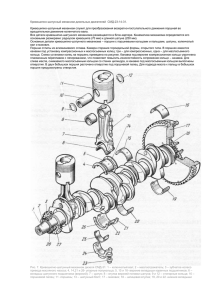

Вал коленчатый с вкладышами 41-04с5

реклама

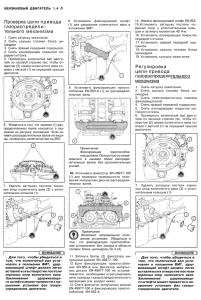

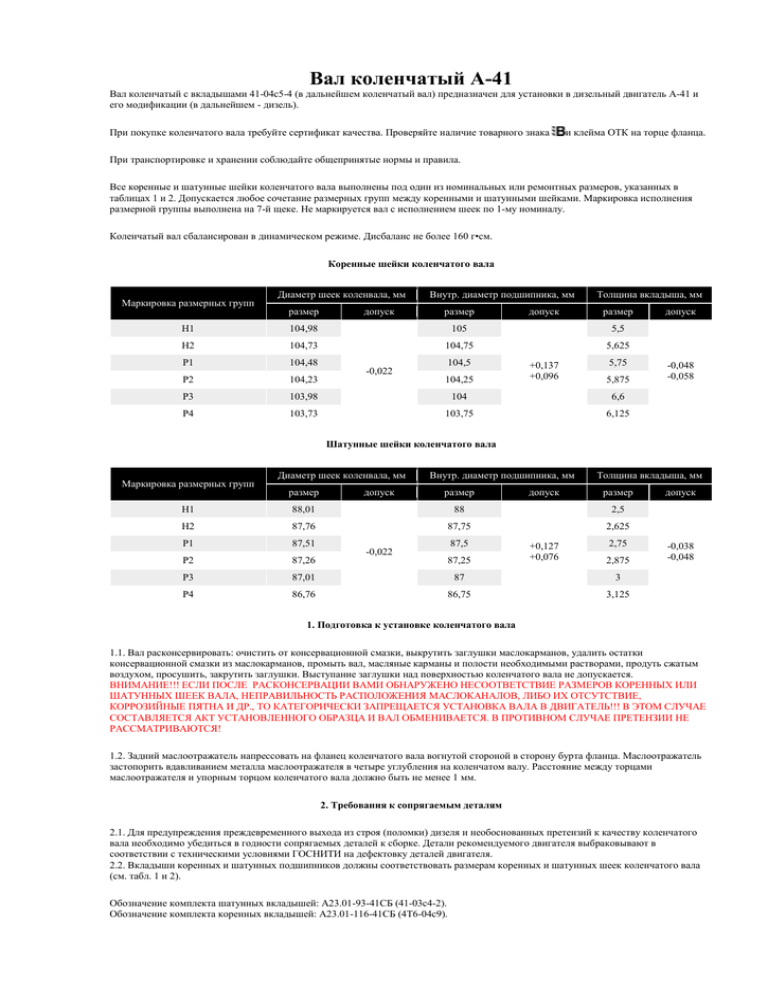

Вал коленчатый А-41 Вал коленчатый с вкладышами 41-04с5-4 (в дальнейшем коленчатый вал) предназначен для установки в дизельный двигатель А-41 и его модификации (в дальнейшем - дизель). При покупке коленчатого вала требуйте сертификат качества. Проверяйте наличие товарного знака и клейма ОТК на торце фланца. При транспортировке и хранении соблюдайте общепринятые нормы и правила. Все коренные и шатунные шейки коленчатого вала выполнены под один из номинальных или ремонтных размеров, указанных в таблицах 1 и 2. Допускается любое сочетание размерных групп между коренными и шатунными шейками. Маркировка исполнения размерной группы выполнена на 7-й щеке. Не маркируется вал с исполнением шеек по 1-му номиналу. Коленчатый вал сбалансирован в динамическом режиме. Дисбаланс не более 160 г•см. Коренные шейки коленчатого вала Маркировка размерных групп Диаметр шеек коленвала, мм размер допуск Внутр. диаметр подшипника, мм размер допуск Толщина вкладыша, мм размер Н1 104,98 105 5,5 Н2 104,73 104,75 5,625 Р1 104,48 Р2 104,23 Р3 103,98 104 6,6 Р4 103,73 103,75 6,125 -0,022 104,5 104,25 +0,137 +0,096 5,75 5,875 допуск -0,048 -0,058 Шатунные шейки коленчатого вала Маркировка размерных групп Диаметр шеек коленвала, мм размер допуск Внутр. диаметр подшипника, мм размер допуск Толщина вкладыша, мм размер Н1 88,01 88 2,5 Н2 87,76 87,75 2,625 Р1 87,51 87,5 Р2 87,26 Р3 87,01 87 3 Р4 86,76 86,75 3,125 -0,022 87,25 +0,127 +0,076 2,75 2,875 допуск -0,038 -0,048 1. Подготовка к установке коленчатого вала 1.1. Вал расконсервировать: очистить от консервационной смазки, выкрутить заглушки маслокарманов, удалить остатки консервационной смазки из маслокарманов, промыть вал, масляные карманы и полости необходимыми растворами, продуть сжатым воздухом, просушить, закрутить заглушки. Выступание заглушки над поверхностью коленчатого вала не допускается. ВНИМАНИЕ!!! ЕСЛИ ПОСЛЕ РАСКОНСЕРВАЦИИ ВАМИ ОБНАРУЖЕНО НЕСООТВЕТСТВИЕ РАЗМЕРОВ КОРЕННЫХ ИЛИ ШАТУННЫХ ШЕЕК ВАЛА, НЕПРАВИЛЬНОСТЬ РАСПОЛОЖЕНИЯ МАСЛОКАНАЛОВ, ЛИБО ИХ ОТСУТСТВИЕ, КОРРОЗИЙНЫЕ ПЯТНА И ДР., ТО КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ УСТАНОВКА ВАЛА В ДВИГАТЕЛЬ!!! В ЭТОМ СЛУЧАЕ СОСТАВЛЯЕТСЯ АКТ УСТАНОВЛЕННОГО ОБРАЗЦА И ВАЛ ОБМЕНИВАЕТСЯ. В ПРОТИВНОМ СЛУЧАЕ ПРЕТЕНЗИИ НЕ РАССМАТРИВАЮТСЯ! 1.2. Задний маслоотражатель напрессовать на фланец коленчатого вала вогнутой стороной в сторону бурта фланца. Маслоотражатель застопорить вдавливанием металла маслоотражателя в четыре углубления на коленчатом валу. Расстояние между торцами маслоотражателя и упорным торцом коленчатого вала должно быть не менее 1 мм. 2. Требования к сопрягаемым деталям 2.1. Для предупреждения преждевременного выхода из строя (поломки) дизеля и необоснованных претензий к качеству коленчатого вала необходимо убедиться в годности сопрягаемых деталей к сборке. Детали рекомендуемого двигателя выбраковывают в соответствии с техническими условиями ГОСНИТИ на дефектовку деталей двигателя. 2.2. Вкладыши коренных и шатунных подшипников должны соответствовать размерам коренных и шатунных шеек коленчатого вала (см. табл. 1 и 2). Обозначение комплекта шатунных вкладышей: А23.01-93-41СБ (41-03с4-2). Обозначение комплекта коренных вкладышей: А23.01-116-41СБ (4Т6-04с9). Дополнительная маркировка размерной группы и ремонтных размеров: Н1, Н2, Р1, Р2, Р3, Р4. 2.3. Упорные полукольца подбирают по размерам 5-й коренной шейки. 2.4. Статическая несбалансированность шкива коленчатого вала не более 75 г•см. 2.5. Статическая несбалансированность маховика в сборе с масленкой и винтами не более 50 г•см. 2.6. Крышки коренных подшипников должны плотно входить в гнезда блока. Перестановка и перевертывание крышек коренных подшипников не допускается. 2.7. Выступание торцов крышки 5-го коренного подшипника относительно торцов опоры блок-картера не допускается. Несовпадение боковых торцов крышки 1-го коренного подшипника с торцом опоры с внутренней стороны не должно быть более 0,5 мм. 2.8. Разность масс шатунов, входящих в комплект на один дизель, не должна быть более 17 грамм. 2.9. Перевертывание и перестановка спаренных крышек шатунов не допускается. 2.10. Разность масс поршней одного комплекта не должна превышать 20 грамм. 2.11. Разность масс пальцев, установленных на один двигатель, не должна быть более 10 грамм. 3. Требования к сборке 3.1. Все детали и узлы, поступающие на сборку, должны быть чистыми, сухими и не иметь следов консервационной смазки, стружки и грязи. 3.2. Трущиеся поверхности деталей: коренные и шатунные шейки, вкладыши, упорные полукольца, при сборке протереть салфеткой и смазать дизельным маслом, а рабочие кромки резиновых сальников (манжет) слоем консистентной смазки. 3.3. Замки вкладышей совместить с пазами постелей, а масляные отверстия во вкладышах - с масляными каналами в блок-картере. 3.4. Болты коренных подшипников затянуть моментом 402-431 Н•м (41-44 кгс•м). Затяжку болтов проводить с крышки третьего коренного подшипника. 3.5. Коленчатый вал, после затяжки болтов коренных подшипников, должен проворачиваться в подшипниках моментом не более 49 Н•м (5 кгс•м). Продольный люфт коленчатого вала в полукольцах упорного подшипника - в пределах 0,093-0,380 мм. Зазор в коренных подшипниках - в пределах 0,116-0,180 мм. 3.6. Шатунные болты затянуть равномерным моментом 216-235 Н•м (22-24 кгс•м). Затяжку начинать с длинного болта. 3.7. Шатун должен свободно передвигаться по шейке коленчатого вала от усилия руки. Продольный люфт нижней головки шатуна на шейке коленчатого вала должен быть в пределах 0,24-0,70 мм. 3.8. Коленчатый вал, после затяжки шатунных подшипников, должен проворачиваться в подшипниках при приложении к нему момента, не превышающего 186 Н•м (20 кгс•м). 3.9. Боковой зазор в зацеплении венца коленчатого вала и груз-шестерни механизма уравновешивания должен быть в пределах 0,24-0,4 мм. 4. Обкатка и испытание Внимание! Запрещается вводить трактор (двигатель) в эксплуатацию с полной нагрузкой без его обкатки. 4.1. Назначение обкатки - приработка поверхностей сопряженных деталей, проверка правильности сборки, соблюдение заданных техническими условиями и предусмотренных конструкцией взаиморасположение деталей, зазоров, натягов. 4.2. Обкатка разделяется на два этапа: 1-й этап - обкатка двигателя на специализированном стенде в течение 1,5 часа; 2-й этап - обкатка двигателя на работающем тракторе в течение 60 часов. 4.3. Порядок, режимы, требования к обкатке согласно действующей технической документации на двигатель А-41. 4.4. В процессе обкатки прослушивают работу двигателя, проводят осмотр, устраняют обнаруженные неисправности. По окончании обкатки проводят технический уход, контрольный осмотр и заменяют масло в двигателе.