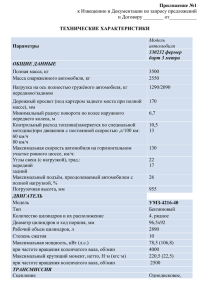

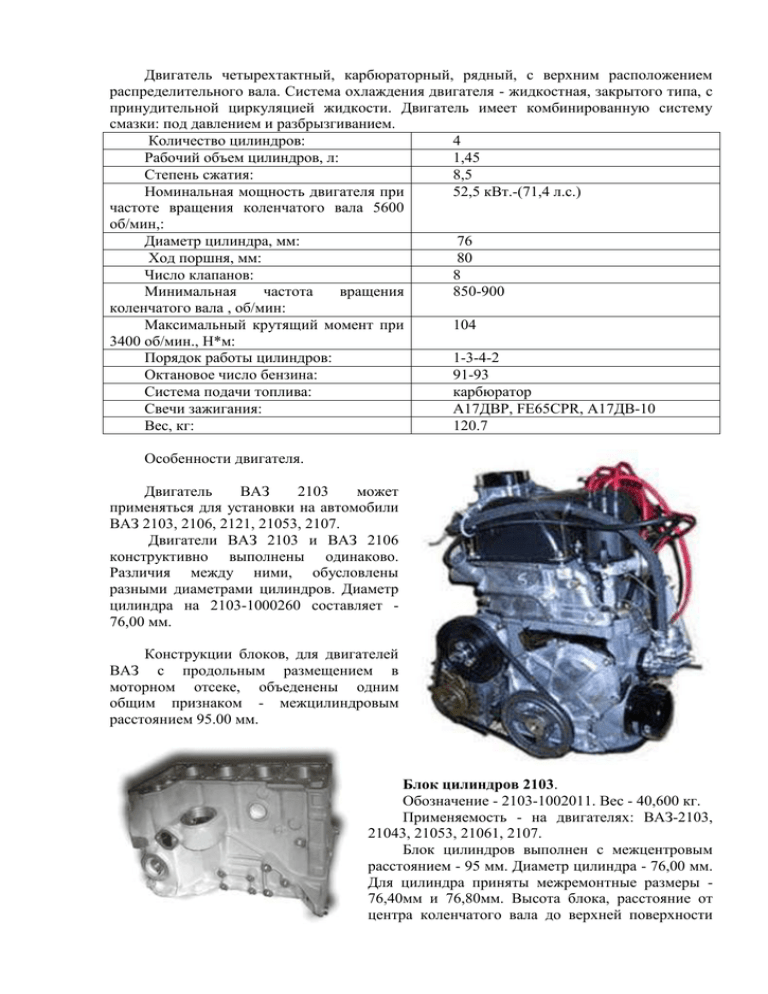

Двигатель четырехтактный, карбюраторный, рядный, с верхним

advertisement