В методических указаниях рассматривается постановка задачи

реклама

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Новосибирский государственный университет

Кафедра моделирования и управления промышленным производством

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

по спецкурсу Н.М. Журавель "Статистические методы в системном

моделировании промышленного производства"

Выбор экономически выгодных режимов управления крупным

технологическим агрегатом

Выпуск I

Новосибирск, 2008

В методических указаниях рассматривается постановка задачи

многоцелевой оптимизации работы крупного технологического

агрегата, методика

получения целевых функций и системы

ограничений с помощью статистических методов, проведения

экономико-статистического анализа результатов моделирования и

оптимизации.

Составитель: доцент, к.э.н. Журавель Н.М.

Рецензент: к.э.н., доцент - Маслов Е.В.

§ I. Постановка задач многоцелевой оптимизации и методика экономикостатистического моделирования.

Процедура экономико-статистического моделирования апробировалась на карбидном

производстве одного из заводов синтетического каучука. На этапе экономического

моделирования выявлено центральное звено производства - три крупных электрических

печи. Работа печей определяет технико-экономические показатели всего карбидного

производства, включающего, кроме печного отделения, ряд вспомогательных цехов.

Изучаются "входы" агрегата - цели, ресурсы, способы управления и "выходы" показатели эффективности функционирования агрегата. Установление критериев

оптимизации завершает построение экономической модели.

Типичной ситуацией в таких задачах является наличие нескольких близких по

ценности критериев. Это обусловлено комплексностью конечных показателей любого

производства, в которых должны найти отражение количество производимого продукта,

его качество, эффективность использования основных элементов производственного

процесса – сырья, оборудования и труда. При этом чаще всего требования самого

производства и среды, внешней по отношению к отдельному производству (предприятие в

целом и народнохозяйственные интересы) настолько широки, что их нельзя

удовлетворить одним показателем, хотя бы и таким обобщающим, как прибыль или

рентабельность.

Рассмотрение экономического положения карбидного производства в системе завода

позволило выявить следующие четыре основных критерия, которые целесообразно

использовать при нахождении оптимальных технологических режимов: максимум

производимого карбида; максимум показателя качества продукции; минимум

себестоимости тонны условного карбида; максимум прибыли. Дадим краткую

характеристику этих показателей и основания, по которым они включались в

рассмотрение.

I. Производство карбида кальция - начальное звено в технологической цепочке

производства синтетического каучука. Если учитывать только это обстоятельство, то

основные требования к карбидному производству, предъявляемые со стороны

последующих переделов, состоят в выпуске более дешевого карбида при сохранении

определенного уровня его качества. Этому требованию удовлетворяет выбор в качестве

критерия оптимальности минимума затрат на тонну карбида, приведенного к

стандартному качеству.

2. В связи с тем, что последующий передел - цех ацетилена - имеет ограниченные

мощности, при оптимизации по вышеприведенному критерию необходимо было бы

задать ограничение сверху на выпуск карбида. Но особенность рассматриваемого

производства состоит в том, что его продукт служит не только полуфабрикатом, но идет

также за пределы завода как товарная продукция. Доля товарного выпуска в общем

объеме производства составляет около 60%. Это вынуждает не только не давать

ограничений на выпуск карбида, а еще провести исследование по критерию максимума

прибыли,которая в наибольшей мере отражает эффективность от реализации товарного

карбида.

3. Полезность карбида кальция зависит от содержания в нем чистого продукта,

выражаемого показателем качества - литражом (объемом сухого ацетилена в литрах,

выделяемого I кг карбида кальция). На исследуемом производстве выпускается карбид со

средней литражностью 260-270 л/кг. Между тем теоретические исследования и уровень

мирового стандарта показывают перспективность работы карбидных печей на

повышенных литражах (до 310 л/кг). Поэтому целесообразно исследовать процесс на

критерий максимума литража.

4. Ярко выраженная тенденция к росту спроса на искусственный каучук и другие

органические соединения, производимые на основе ацетилена, ведет к увеличению

спроса на карбид кальция. Следствием этого является' планирование

постоянно

возрастающих производственных заданий для карбидного производства. Отсюда

возникает необходимость в критерии максимума производительности печей.

Необходимо отметить определенную противоречивость выбранных критериев. Так,

максимальный выпуск продукции возможен при значительной интенсификации процесса,

которая, как правило, ведет к удешевлению единицы продукта лишь до определенных

границ, после чего затраты начинают расти. Повышение качества продукта также обычно

связано с ростом затрат на его изготовление. Эта противоречивость важнейших выходных

показателей является типичной для большинства производств химической,

металлургической и некоторых других отраслей.

Наличие противоречий между отдельными критериями приводит к необходимости

решения поставленной задачи в два этапа: оптимизация по каждому критерию;

нахождение режима, "оптимально" компромиссного для всех критериев.

Математическая формализация и оптимизация по частным критериям.

Прежде всего, разрабатывается структура системы моделей для решения поставленной

задачи. Первое структурное деление общей системы моделей состоит в разбивке ее на

отдельные описания по каждому агрегату. Внутри этих описаний выделены модели

общеэкономического характера типа производственной функции и модели, имеющие

технико-экономическую направленность. Последующее углубление классификации

основывается на таких признаках, как методы построения моделей, характер исходной

информации, набор факторов и т.д.

В процессе организации исследования в первую очередь возникает ВОПРОС о

классификации информации, ее источниках и первичном анализе. Исходя из

разработанной структуры системы моделей и знаний особенностей производства,

осуществляется отбор необходимых групп переменных и их измерителей. Источниками

пассивной информации могут служить как данные действующего учета, так и

специальная регистрация с привлечением более широкого круга переменных.

Производства химической, металлургической и т.п. отраслей промышленности

отличаются небольшим количеством основных агрегатов, что предопределяет не

пространственный характер исходной информации. а в виде динамических рядов. В связи

с этим возникает необходимость анализа общей динамики процесса. В общем случае этот

анализ включает:

-выявление влияния на моделируемые показателя такого общего фактора, как простои

агрегата, для целей формирования выборочной совокупности по устойчивым периодам

работа агрегата;

- установление тенденции в изменении рядов и автокоррелированности его членов,

так как устранение того и другого является желательным при использовании методов

математической статистики;

- выявление временных лагов - сдвигов в воздействии входных факторов на выходные

показатели и друг на друга.

Динамический характер информации должен учитываться при выборе единицы

наблюдения. На этот выбор влияют также возможности фиксирования и учета факторов.

Сформированная выборочная совокупность подлежит проверкам на удовлетворение

таким условиям применения корреляционного и регрессивного анализов, как

нормальность распределения параметров, стационарность процесса и др.

Факторы классифицированы на следующие смысловые группы: состояние

оборудования, количественный состав сырья (шихты), качественный ее состав,

электрический режим печи. Конкретные измерители факторов этих групп приведены в

табл. I. Проведен анализ динамики процесса, в результате которого установлено время

сходимости к стационарному,режиму после простоев (в среднем 5 часов), отсутствие

тенденции в изменении факторов и наличие десяти существенных временных лагов

относительно показателей производительности печи и качества карбида. Факторы,

влияющие со сдвигом во времени, включены в исследование на правах отдельных

факторов. В итоге сформировано три выборочных совокупности: массив данных с

часовой периодичностью учета - из 254 наблюдений по 37 факторам, со сменной

периодичностью - из 63 наблюдений по 21 фактору, и с месячной - из 50 наблюдений по

12 факторам. Проверка показала, что исследуемый процесс является стационарным и

основные параметры его распределены по нормальному закону.

Второй узловой вопрос моделирования - выделение существенных факторов и

определение формы связи их с моделируемым показателем. Этот процесс предлагается

осуществлять в два этапа. На основе профессиональных знаний (например, с

привлечением метода анкетирования) и нетрудоемких формальных методов (например,

корреляционного анализа) вначале провести первичный отбор явно несущественных и

дублирующих факторов. Для окончательного отбора использовать многошаговую

процедуру регрессионного анализа и методы распознавания образов. Последние

привлекаются в случае, когда необходимо моделировать качественные показатели, мера

которых может выражаться только дискретными градациями. Типичной задачей, где

целесообразно использовать методы распознавания образов, является моделирование

сортности продукции, обычно определяемой несколькими показателями качественного и

количественного характера. Имеющиеся алгоритмы распознавания образов позволяют

получить по заданному решающему правилу описание каждого сорта (образа) в

пространстве входных технологических параметров процесса и выбрать наиболее

информативный набор параметров по какому-либо формальному критерию (например,

минимуму суммарного числа ошибочно распознанных наблюдений).

Опробование для карбидного производства изложенных методических подходов к

выбору существенных факторов позволило построить разновидности моделей

показателей, пригодные для практического использования.

Экономическая

интерпретация

технико-экономических

моделей

включает

сравнительный анализ влияния на моделируемый показатель основных групп

производственных факторов. Например, на основе полных моделей качества карбида и

производительности печи и их сокращенных модификаций выявлено, что наибольшее

влияние на эти показатели оказывают характеристики качества шихты. Они на 25-35%

определяют вариацию уровня показателей. Внутри этой группы можно выделить как

наиболее

эффективные,

учитывая

возможность

регулирования,

факторы

гранулометрического состава извести и кокса. Исключение какого-либо фактора из

полной модели существенно сказывается на ее точности, сокращение связано со

значительной потерей информации и в конечное описание для оптимизации должна войти

полная модель.

Итак, основными результатами экономико-статистического моделирования является

установление количественной меры влияния входных факторов на моделируемые

показатели и получение основных элементов для конструирования целевых функций и

ограничений общей оптимизационной модели работы агрегата.

Задача отыскания оптимального режима технологического агрегата относится к

классу задач математического программирования, которые формулируются

следующим образом: требуется найти значения п технологических параметров Х1,

Х2,…Хn, которые удовлетворяют ограничениям

qi (Х1, Х2,…Хn) {, =, } bi

(i = 1, 2, … , m)

и максимизируют или минимизируют целевую функцию

F = f (Х1, Х2, … ,Хn)

Целевая функция и существенные ограничения составляют математическое описание

(модель) изучаемого объекта.

Характерной особенностью формируемой в данной задаче модели является наличие

четырех целевых функций, соответствующих выбранным критериям, и системы

ограничений, общих для всех целевых функций.

Перейдем к методике построения целевых функций и системы ограничений. Целевые

функции литражности карбида F1(х) и производительности печи F2(х) были найдены

непосредственно, по экспериментальным данным как линейная регрессия от

перечисленных групп факторов.

Целевые функции себестоимости F3(х) и прибыли F4(х) получить непосредственно не

представляется возможным, ибо учет этих показателей ведется в месячном разрезе, а

технологических параметров в почасовом или посменно. Поэтому пришлось использовать

способ конструирования этих показателей из отдельных элементов, связь которых с

технологическим режимом может быть установлена регрессионным анализом.

Соизмерение отдельных видов затрат в натуральном выражении при построении функций

F3(х) и F4(х) производилось на основе действующих цен.

Система ограничений включает ограничения трех типов:

- балансовые, отражающие физико-химическую основу исследуемых процессов. В

рассматриваемой задаче в качестве таких ограничений берутся теоретические

соотношения сырьевых компонент и теплоты с получаемым количеством карбида. Для

нахождения этих балансовых соотношений использовались уравнения химических

реакций, а также материальный и тепловой балансы карбидного процесса;

- структурные, характеризующие внутренние взаимосвязи факторов изучаемого

процесса. Для нахождения этих связей целесообразно выделить две группы факторов:

характеристики электрического режима и характеристики сырьевого режима. Для

ведущего фактора каждой группы находится регрессия по всем остальным. Кроме того, в

число ограничений включена зависимость одного из важных регулируемых факторов корректировочной извести - от параметров электрического режима, а также

технологические ограничения на разности между ступенями напряжения отдельных фаз;

- позиционные, которые представляют область допустимых решений. Они обычно

устанавливаются на основе технологических норм и имеют вид:

Xi min Xi Xi max

Итак, задачи многоцелевой оптимизации в рассматриваемом случае формулируются

следующим образом.

Найти

max F1 ( x) bi1 xi a1

iJ1

max F2 ( x) bi2 xi a2

iJ 2

max F3 ( x) bi3 xi a3

iJ3

max F4 ( x ) bi4 xi a4

iI 4

при следующих ограничениях

1. 0,95( x10 x11 ) 0,811( bi5 xi a5 )

iJ5

2. 0,95( x10 x11 ) 0,85 0,744 bi5 xi a5

3. 6 x18 2,806( b x a5 )

iJ5

iJ5

5

i i

4. x10 b x a6

iJ 6

6

i i

5. x18 bi7 xi a7

iJ 7

6. x17 bi8 xi a8

iJ8

7. x11 bi9 xi a9 ,

iJ9

где J k J {1, 2,...18}, k 1, 2,...9

8. | x15 x16 | 5

9. | x16 x17 | 5

10. | x15 x17 | 5

11. xi min xi xi max .

Указанные задачи решены с помощью модифицированного симплекс-метода.

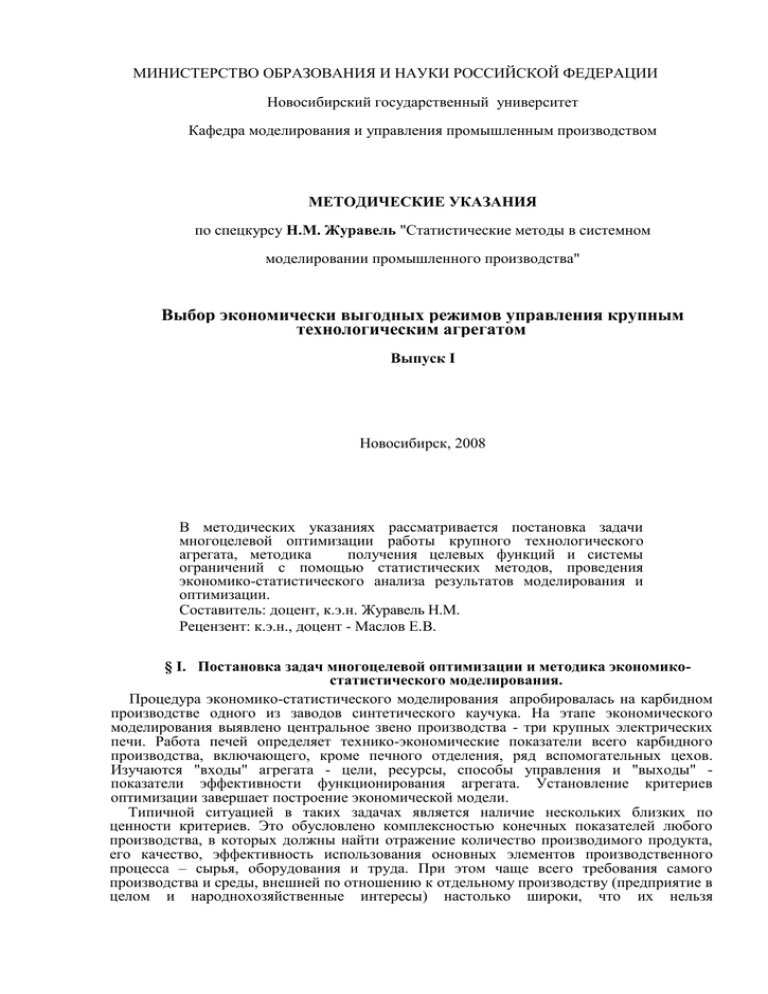

Результаты расчетов показывают, что оптимальные режимы для каждой из четырех

целевых функций отличны друг от друга (табл. 2).

Нахождение "оптимально" компромиссного режима. Если экономическая ситуация

на заводе такова, что какой-либо из критериев становится наиболее важным, то

предпочтение отдается соответствующему оптимальному режиму. Если ситуация

складывается таким образом, что ведущий критерий один, но остальные критерии должны

удовлетворять какому-либо минимальному уровню, то производится оптимизация на этот

ведущий критерий при учете остальных в качестве ограничений. Но более типичной

является ситуация, когда все критерии важны и в какой-то мере равнозначны.

Тогда возникает задача нахождения компромиссного сочетания режимов,

оптимальных для различных критериев. Для ее решения в данной задаче была

использована методика, включающая элементы теории статистических решений и

линейного программирования [1] . Суть ее в приложении к рассматриваемой задаче

заключается в следующем: отыскивается выпуклая линейная комбинация Х0 четырех

наборов технологических параметров, которая наилучшим образом учитывала бы все

принятые критерии:

при

Х0 = 1Х1+2Х2+3Х3+4Х4

4

i 1

1

1

1 0 (i = 1, 2, 3, 4)

Для этого строится квадратная матрица G* = -(gkl), где

F ( X ) Fl ( X k )

g kl l l

(k,l = 1, 2, 3, 4)

Fl ( X l )

Величина gkl показывает, какую долю Fl(X) мы теряем, если осуществляется режим Xk

вместо Xl.

Далее, матрица G* рассматривается как матрица платежей в игре двух лиц. Множество

стратегий первого игрока X = {X1, Х2, Х3, Х4}, а второго F = {F1(X)!, F2(X)!, F3(X)!,

F4(X)!)}.

Тогда наша задача сводится к отысканию такой оптимальной стратегии Х0 первого

игрока, при которой была бы минимальной потеря, ожидаемая по отношению ко всем

остальным критериям.

Решение этой задачи методами линейного программирования дает оптимальный

компромиссный режим: Х0 = 0,05 X1 + 0,95 X2.

Максимальное отклонение по отношению ко всем критериям оптимальности при

ведении процесса на режиме X0 равно 6,7%.

Компромиссный оптимальный режим X0 приводится в табл. I. Там же для сравнения

дается фактический режим эксплуатации печи. Значения целевых функций при различных

режимах работы печи мощностью 75 МВт содержатся в табл. 2.

Таблица 2.

Математическое ожидание и доверительные границы для значений целевых функций

при разных решениях.

Наименование

режима

Наименование

критерия

Литраж, л/кг

Производительность

печи, т

Прямые затраты на I

т карбида, руб.

Сменная прибыль,

руб.

Действующий

Оптимальный для

соответствующего

критерия

Оптимально-компромиссный

261,2

(237,5-284.9)

64,1

(34,6 - 93,6)

51,8

(32,4-71,2)

1050

(393,6-1706,4)

307,2

(290,4-324,0)

87,1

(63,9 -110,3)

31,9

(30 - 51,5)

1663

(1297,4-2028,6)

286,4

(269,6-303,2)

86,9

(63,7-110,2)

35,2

(30 - 54,8)

1593,3

(1227,7-1959)

В связи с тем, что критериальные показатели являются случайными величинами, в

таблице наряду с их средними значениями дается диапазон возможных колебаний,

который рассчитан при вероятности попадания в него Р = 0,95. За основу расчета

доверительной области по оптимальным режимам бралась ошибка уравнений регрессии,

использованных в качестве целевых функций.

Выбор оптимально компромиссного режима сопровождается большими потерями лишь

со стороны литража, ухудшение остальных показателей относительно их индивидуальных

оптимальных значений незначительно. По сравнению с действующим режимом значения

целевых функций в компромиссном режиме улучшаются в среднем: для литража на 9,1%,

производительности - 33%, прямых затрат - 32%, прибыли - 51%.

§ 2. Оценочные расчеты и прогноз по экономико-статистическим

зависимостям типа производственной функции.

Под производственной функцией понимается соотношение между использованными

количествами производственных факторов (затраты: материальные, на труд,

производственные фонды, на совершенствование технологии и организации

производства) и количеством конечного продукта при данной технике.

Экономико-математический анализ производственных функций позволяет выявить

направления эффективного использования ресурсов. С этой целью рассчитываются

следующие характеристики:

а) кривые "затраты-выпуск", характеризующие изменение выпуска продукта при

меняющейся величине одного из ресурсов, когда затраты остальных закреплены на

определенном уровне;

б) предельный дополнительный продукт для каждого ресурса, соответствующий

приращению общего продукта от увеличения затрат ресурса на каждую

последующую единицу;

в) изокванты, показывающие все возможные сочетания двух ресурсов.

Проиллюстрируем расчет экономических оценок с использованием производственной

функции. В качестве измерителя конечного продукта (функция F ) взят показатель

выпуска карбида в условных тоннах, т.е. приведенного к стандартному качеству. Для

построения

производственной функции привлечены факторы, характеризующие

материальные затраты: расход кокса (y1), извести (y2) и электроэнергии (y 3 ). Формой

функции, наиболее соответствующей логике производственных процессов отдельных

агрегатов, признана квадратическая зависимость, включающая парные взаимодействия

факторов, т.е. полином вида

k

k

k

F b0 bi yi bi yi y j

i 1

i 1 j 1

Кривые "затраты-выпуск" рассчитываются для уровней затрат фиксируемых

переменных, которые получаются при различных комбинациях следующих значений

переменных: y , y -, y +, где y - среднее значение, - среднее квадратичное

отклонение. Сопоставлением всех кривых определяются области, в которых

заключены затраты, обеспечивающие наиболее высокий выпуск карбида:

электроэнергии – ( y +), кокса - y , извести – ( y -).

Анализ величины предельных дополнительных продуктов по карбидному

производству позволил установить, что с увеличением объема производства (табл. 3)

по мере добавления расхода электроэнергии наблюдается рост отдачи и ,наоборот,ее

падение - с повышением расхода кокса и извести.

В карбидном производстве из трех ресурсов, включенных в производственную

функцию, можно говорить о возможности частичного замещения только двух электроэнергии и кокса. Уравнение изокванты для электроэнергии, полученное на

основе квадратической функции, имеет вид

y3 = 260,34(0,7607-0,0024y1 0,0076F 0,8394 104 yi 0,5437 106 y12 0,55 )

Таблица 3.

Предельные дополнительные продукты для отдельных видов ресурсов, т

карбида кальция на единицу ресурса

Ресурс

Электроэнергия, МВт.ч

Кокс, т

Известь, т

Уровень производства карбида кальция, т

73,6

85,1

93,9

0,19

0,32

0,44

0,24

0,20

-0,05

0,17

-0,01

-0,20

На основе этого уравнения можно построить сетку изоквант, задаваясь различными

уровнями производства, и рассчитать нормы замещения. В табл. 4 приведены средние

нормы замещения электроэнергии коксом,рассчитанные для двух участков изоквант,

соответствующих изменению расхода кокса в интервалах ( y1 ) y и y ( y1 ) .

Анализ производственных функций с помощью перечисленных выше характеристик предельных добавочных продуктов и норм замещения - позволяет оценить

относительный эффект изменения затрат.

Таблица 4.

Средние нормы замещения электроэнергии коксом

Уровень производства

карбида кальция, т

Интервал изменения затрат кокса, т

36,5 – 46,5

46,5 – 56,5

70,8

84,2

97,5

0,63

0,65

0,62

0,88

0,76

0,75

На стадии выработки рекомендаций важно не только проследить характер изменения

выпуска продукции при разных уровнях затрат того или иного ресурса, но и, сопоставив

абсолютный уровень того и другого, сделать выводы о целесообразности их дальнейшего

изменения. При этом необходимо каким-то образом соизмерить затраты и результаты.

Единственным соизмерителем в этом случае будут цены продукта и ресурса. Сопоставив

средние дополнительные продукты с ценами продукта РF и ресурса Рy , можно

установить влияние повышения затрат на прибыль производства.

Повышать уровень затрат на участке между двумя дискретными точками имеет

F Py

смысл, если

, т.е. средний дополнительный продукт превышает соотношение

y PF

цен. Для рассматриваемого карбидного производства в табл. 5 приводятся средние

дополнительные продукты, рассчитанные на двух участках, и соотношения цен карбида

и ресурсов.

Из сопоставления приведенных данных следует, что увеличение затрат всех ресурсов

на обоих участках сопровождается повышением прибыли производства, поскольку во

всех случаях средний дополнительный продукт превышает соотношение цен. Но на

втором участке, где затраты выше среднего уровня, средний дополнительный продукт по

всем ресурсам меньше, чем на первом. Это свидетельствует о тенденции к уменьшению

роста прибыли с увеличением затрат.

Таблица 5.

Средний дополнительный продукт и соотношение цен карбида кальция и ресурсов

Средний дополнительный продукт при

интервале усреднения

Ресурс

y - , y

Электроэнергия

Кокс

Известь

0,435

1,141

0,676

y , y + ,

0,332

0,871

0,546

Соотношение

цен

0,103

0,208

0,158

Изложенный выше прием сопоставления затрат и выпуска может быть использован и

для решения вопроса о выгодности замещения одного ресурса другим. В этом случае

нужно сопоставить их среднюю норму замещения в интересующем интервале затрат с

yi Py j

соотношением цен этих взаимозвмещаемых ресурсов. При этом, если

, то

y j Pyi

замена на рассматриваемом участке ресурса yi на уj выгодна с позиции прибыльности

производства.

Так, по данным табл. 5 соотношение цен кокса и электроэнергии равно 2,021. Из всех

средних норм замещения (см. табл. 4) максимальная равна 0,88. Поскольку 0,88 < 2,021,

то на любом уровне производства замена электроэнергии коксом при существующих

ценах не выгодна, так как приводит к снижению рентабельности производства.

При анализе и планировании производства могут быть полезны экономические

оценки, получаемые на основе производственной функции, построенной по формуле

Кобба-Дугласа: F yibi . Сумма показателей степеней bi при переменных в этой

i

функции, получивших название коэффициентов эластичности, выражает сущность

зависимости эффективности производства от его масштабов. Если

bi 1 , то

i

увеличение всех категорий затрат и прирост выпуска (в %) будут одинаковыми. Когда же

указанная сумма больше или меньше единицы, выпуск увеличивается соответственно в

большей или меньшей степени, чем затраты.

В нашем примере по карбидному производству сумма коэффициентов эластичности

равна 0,95. Следовательно, увеличение затрат взятых производственных факторов и рост

выпуска карбида кальция (в %) должны быть примерно одинаковыми. Это вывод

согласуется с теми оценками, какие получены при анализе квадратической

производственной функции, который показал экономическую целесообразность

расширения масштаба карбидного производства.

Задание для самостоятельной работы по теме:

"Выбор экономически выгодного режима эксплуатации крупного технологического

агрегата"

Этап I. Проверка технологического процесса на стационарность и воспроизводимость.

Прежде чем приступить к построению моделей какого-либо процесса, необходимо не

только логически обосновать выбор используемых методов (в данном случае методов

математической статистики), но и формально проверить, удовлетворяются ли условия,

предъявляемые используемым математическим аппаратом к исходной информации. К

числу таких условий при применении методов корреляционного и регрессионного

анализа относятся: воспроизводимость и стационарность процесса, распределение

значений

наблюдаемых

параметров

по

нормальному

закону,

отсутствие

автокоррелированности факторов.

Под воспроизводимостью процессов понимается независимость выходной функции от

времени; под стационарностью - независимость закона распределения вероятностей

выходной функции от времени. Итак, необходимо проверить гипотезы:

Н0 - процесс воспроизводим, H 01 - процесс стационарен.

В качестве выходной функции для проверки на воспроизводимость процесса возьмем

производительность печи F2 . Для проверки воспроизводимости процесса обычно ставят

несколько серий экспериментов, каждая из которых включает ряд опытов. Эти опыты

последовательно осуществляются при одних и тех же для данной серии значениях входных

параметров. Результатом экспериментов является ряд значений выходной функции для

каждой серии.

При наличии значительного объема статистических данных активный эксперимент может

быть заменен выборкой соответствующих наблюдений из всей массы имевшейся информации.

В качестве входных параметров, имеющих один и тот же уровень значений взяты: количество

извести шихтовой и корректировочной, количество кокса и удельный расход

электроэнергии.

Полученная выборка насчитывает 15 наблюдений (3 серии по 5 наблюдений). Обозначим:

- номер серии ( = 1,3 )

- номер наблюдений в серии ( = 1,5)

Проверку процесса на воспроизводимость рекомендуется осуществлять по критерию Кохрена.

Вычисляются величины:

1. средние значения F2 по серии: F 2

5

1

5

F

1

2

5

2. дисперсии F2 по серии: S2 14 ( F2 F2 )2

1

5

3. сумма дисперсий по всем сериям: S 2 S2

1

1

Затем рассчитывается отношение G 2 max {S2 }

S

Для и степеней свободы с желательным уровнем существенности , отыскивается

табличное значение G. Если G G то гипотеза H0 подтверждается с вероятностью .

Для степеней свободы = 5 и =3 при уровне существенности = 0,05: G = 0,70 [3] .

Ниже приводятся данные для проверки на воспроизводимость технологического процесса в

электропечи мощностью 60 МВт для производства карбида.

Серия

I

2

3

4

5

Наблюдения

1

2

3

69,1

70,5

70,3

70,9

70,3

70,0

70,2

69,7

71,2

70,4.

70,7

69,6

71,4

70,1

70,2

Проверка стационарности имеет смысл только для воспроизводимых процессов, и может

быть сделана по F-критерию (критерию Фишера).

Для проверки можно использовать результаты тех же трех серий наблюдений.

Вычисляются величины:

1. дисперсия F2 : SF22 S 2 / 3

3

2. средняя для F2 : F2 13 F2

1

3. дисперсия, характеризующая рассеяние средних значений F2 вокруг своего среднего

значения: S2

5

5

2

(F

1

2

2

F2 ) 2

4. Отношение F S / SF22

Если F меньше F табличного при степенях свободы K1=(-1) и К2 = (-1) и желаемом

уровне существенности α, то гипотеза H 01 подтверждается с вероятностью ошибки α.

Для степеней свободы K1 = 2 и К2 = 12 при α = 0,05, Fтабл. = 3.88 2.

На основе расчетов необходимо сделать выводы о характере процесса в электрической

печи.

Этап 2. Конструирование целевой функции для показателя прибыли

Функция сменной прибыли рассчитывается как разность между стоимостью произведенного

карбида за смену и общей себестоимостью сменного выпуска:

5

F4 F2 P4 Si ,

где

i 1

1. S1, S2, S3, - соответственно сменные затраты на электроэнергию, кокс и известь, равные

произведению сменных расходов электроэнергии (y1), кокса (у2) и извести (у3) на их

цены: Si = yiPi (i = 1, 2, 3).

(Pi = 7,2 руб/мгВт-час, Р2 = 14,55 руб/т, Р3 = 11,08 руб/т)

2. S4 – сменная сумма_условно-постоянных расходов: S4 = 10,38 F2 ( F2 = 64,06 т)

3. S5 - сменная сумма условно-переменных расходов по переделу: S5 = 2,29 F2 .

Распределение расходов для производства I т карбида на условно-постоянные и

условно-переменные приводятся в табл. 6.

4. Р4 - усредненная цена I т карбида (Р4 = 70,26 руб/т). Усредненная цена учитывает

дифференциацию цен в зависимости от качества продукта.

Таблица 6.

Распределение расходов по переделу на условно-постоянные и условнопеременные

Наименование статей расходов по Затраты

переделу

руб.

I. Вспомогательные материалы

1. Лента стальная

2. Электроднаямасса

3. Железо прутковое

4. Железо кожуховое

5. Электроды графитовые

6. Вода промышленная

II. Зарплата с начислениями

Ш. Амортизация

IV. Цеховые

Всего

0,15

1,17

0,01

0,39

0,04

0,54

2,54

2,53

5,30

12,67

в

ОтносительноОтносительнопеременные

постоянные

%

руб. %

руб.

85

.30

10

1,00

0,76

0,53

2,29

100

15

100

100

100

100

70

100

90

0,15

0,17

0,01

0,39

0,04

0,54

1,78

2,53

4,77

10,38

Уравнения регрессии сменной производительности печи и сменных расходов

электроэнергии, кокса и извести от параметров технологического режима имеют вид:

F2

=

3,66+0,328x1+1,072x2+0,11x3+0,2195x5+0,1634x6+0,1596x8+0,0247x9-0,0043x100,0695x11+0,0031x12+0,7109x13-0,665x14-1,1124x15+0,334x16-0,51x17+0,424x18.

y1

=

58,14+2,216x1+0,626x2+0,783x3+0,7055x4+0,187x6-0,042x7+0,519x8+0,281x10+

0,236x11+0,307x12+0,629x13-0,864x15-0,833x16-2,394x17+1,653x18.

y2 = 5,287+0,705x1-0,089x2-0,127x3+0,424x4-0,0264x6+0,159x7+0,137x8-0,236x11+0,228x150,296x16-0,0705x17-0,047x18.

y3

=44,921+1,323x1-0,5852-1,77x3-0,522x4-0,201x6+0,452x7+0,364x8+0,314x15-1,12x160,634x17+0,653x18.

Наименование производственных факторов приводится в табл. 1.

Этап Ш. Составление балансовых ограничений для модели многоцелевой оптимизации.

Балансовые ограничения отражают теоретически необходимые соотношения сырьевых

компонент и теплоты, подаваемой в печь, с получаемым количеством карбида.

Физико-химическая природа процессов, протекающих в карбидной печи, определяется

основной реакцией карбидообразования:

СаО + ЗС = CаC2 + СО - 111184 кал/моль

в весовых частях: 56 + 36 = 64 + 28.

По уравнению химической реакции можно рассчитать теоретически необходимое

количество СаО, С и электроэнергии, необходимое для получения I т 100% СаС 2. В

пересчете на условный 67,1% карбид, дающий 250 л/кг ацетилена, получим:

СаО: 56/640,671 = 0,587 т

С: 36/640,671 = 0,378 т

электроэнергия: 1111/860/640,671 = 1355 кВт-час.

Кроме этих затрат существуют еще необходимые технологические потери, которые так

же должны быть учтены в балансовых ограничениях.

Из материального и теплового балансов для производства I т условного карбида

известно:

- содержание чистой извести СаО в исходном сырье в среднем составляет 95%,

- 22,4% СаО переходит в карбид в несвязанном виде,

- чистое содержание углерода в загружаемом коксе составляет 85%,

- расход кокса превышает теоретически необходимый по химической реакции: вместо

0,64 весовой части на I часть извести требуется в среднем 0,744 части кокса,

- минимально необходимое количество электроэнергии для производства I т

условного карбида с учетом неизбежных технологических потерь составляет 2,806

тыс. кВт-час.

Тогда балансовые ограничения в общем виде могут быть представлены в виде неравенств:

по извести: 0,95 (Х10 + Х11) (0,587 + 0,224) F2

по коксу: 0,95 (X10 +Х11) + 0,85- 0,744 Х10 F2

по электроэнергии: 6X18 2,806 F2 , где

F2 - производительность печи в условном литраже за смену;

X10 и Х11 - количество извести шихтовой и корректировочной, расходуемое за смену;

Х18 - среднечасовая мощность печи.

Полученные балансовые уравнения необходимо связать с факторами Xi (i = 1, 18)

целевых функций. Это можно осуществить, представив F2 как функцию Хi,

и

воспользоваться для этой цели уравнением регрессии:

F2 = (68,094+1,9145x1 + 1,093х2 + 0,02х3 + 0,039х4 - 0,226х6- 0,079х7 + 0.031х8 0,026x10 + 0,l82x11 - 0,83х13 - 0,863x14 - 1,39х15 - 0,019х1б -1,046х17 - 0,018х18

Этап 1У. Оптимизация режима работы печи по показателю прибыли.

Для осуществления оптимизации в модель работы печи помимо целевой функции

прибыли, полученной на II этапе, и балансовых ограничений, рассчитанных на III этапе,

необходимо включить позиционные ограничения:

0,08 x1 3

6 x7 50

100 x13 119,45

0,2 x2 10

0 x8 60

100 x14 119,45

0,2 x3 10

2 x9 15

1 x15 27

5 x4 10

40 x10 200

1 x16 27

40 x5 100

0,1 x11 45

1 x17 27

18 x6 58

100 x12 119,45

35 x18 55

Одноцелевая задача оптимизации может быть решена с помощью стандартных

программ для решения задач линейного программирования.

Этап V. Нахождение оптимального компромиссного режима работы печи.

Исходным материалом при этом способе многоцелевой оптимизации являются

оптимальные решения, найденные по каждому критерию без учета остальных (см. табл.

2). Построенная на их основе матрица G* отклонений единичного вектора каждого

оптимального решения от остальных имеет вид:

Матрица G*

Критерий

Режим Хк

Количество

карбида,

1

Производительность

2

Прямые

затраты

3

Прибыль

сменная

4

Х1

Х2

Х3

Х4

0

-0,07

-0,0754

-0,0749

-0,038

0

-0,001

-0,005

-0,692

-0,033

0

-0,098

-0,31

-0,024

-0,022

0

Используя матрицу G*, требуется получить минимаксное решение матричной игры с

помощью стандартной программы.

Литература

1. Юттлер X. Линейная модель с несколькими целевыми функциями. - Экономика и

математические методы, т. Ш, 3, 1967.

2. Большев Л.Н., Смирнов Я.В. Таблицы математической статистики.

- М.:

Вычислительный центр АН СССР, 1965.

Режим, осуществляющийся в

период выборки

Режим Х1, оптимальный по

литражу (л/кг)

Режим Х2, оптимальный по

производительности в

натуре (т)

Режим Х3, оптимальный по

прямым затратам на 1 у.т.

карбида кальция (руб.)

Режим Х4, оптимальный по

сменной прибыли (руб.)

Компромиссно оптимальный

режим Х0,

Х1

Х2

Х3

0,72

2,94

2,7

0,08

10

0,08

Х4

25

мм

40

мм

2540

мм

25

мм

Х10

Х11

I

II

Х12

Х13

Х5

Х6

Х7

Х8

Х9

1,5

67,1

31,1

42,2

51,6

5,8

67,9

15,9

102,8

0,2

5

75,1

19,9

25

60

15

73,4

17,2

10

10

5

77

18

38

60

2

65,7

0,08

10

10

5

77

18

38

60

2

0,08

10

10

5

77

18

35,8

60

0,08

10

9,51

5

76,9

18,1

37,3

60

III

Ступени трансформатора по фазам, ед.

I

II

III

Х17

Общая активная

мощность печи, МВт

2540

мм

Количество извести

корректирующей, т

40

мм

Входные факторы карбидного производства

Грануляция

Сила тока по фазе,

извести, %

кА

Количество извести

шихтовой, т

Недопал в корр.

извести, %

Недопал в шихте, %

Влага в коксе, %

Наименование режима

Грануляция кокса,

%

Х14

Х15

Х16

113

108,6

5,04

11,6

4,4

40,4

119,4

109,6

100

1

1

1

47,3

18,3

119,4

111,6

100

1

5,08

1

46,5

65,1

18,6

119,4

110,9

100

1

6

1,3

46,0

4,2

63,1

17,9

119,4

112,3

100

2,06

6

1

46,2

2,66

66,1

18,2

119,4

111,5

100

1

4

1

46,5

Таблица 1. Сводная таблица результатов оптимизации.

Х18