Моделирование в трехмерной постановке процессов

реклама

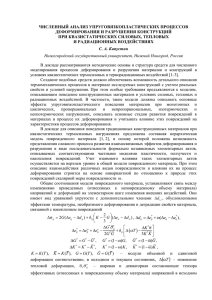

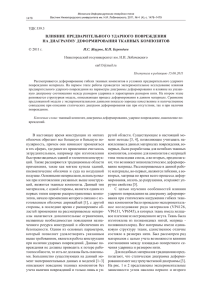

МОДЕЛИРОВАНИЕ В ТРЕХМЕРНОЙ ПОСТАНОВКЕ ПРОЦЕССОВ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ПРИ ДИНАМИЧЕСКОМ КАНАЛЬНО-УГЛОВОМ ПРЕССОВАНИИ Бодров А.С., Олимпиева Н.В., Зелепугин С.А. Отдел структурной макрокинетики ТНЦ СО РАН, пр. Академический, 10/3, 634021, г. Томск Томский государственный университет, пр. Ленина, 36, 634050, г. Томск [email protected] Одним из активно развиваемых направлений в современном материаловедении является получение объемных наноструктурных материалов – перспективных конструкционных и функциональных материалов. Выделяются два основных метода их получения – компактирование исходных нанопорошков и формирование наноструктур при интенсивной пластической деформации (ИПД). Исследования ультрамелкозернистых (УМЗ) металлов и сплавов, полученных ИПД, показали, что они характеризуются рядом уникальных свойств – повышенной в несколько раз, по сравнению с крупнозернистыми аналогами, прочностью, сочетающейся с хорошей пластичностью, низко- и высокотемпературной сверхпластичностью, циклической и радиационной стойкостью. Для получения УМЗ структуры методом ИПД широко используют процесс равноканального углового прессования (РКУП) [1]. Во ВНИИ технической физики Российского федерального ядерного центра (г. Снежинск) предложен динамический вариант этого метода (ДКУП), в котором продавливание материала через каналы осуществляется путем импульсной нагрузки за счет энергии продуктов горения пороха, сжатых газов и др. [2]. Основное преимущество этого метода по сравнению с РКУП состоит в том, что увеличивается скорость пластического деформирования, в результате чего появляется возможность принципиального изменения свойств металлов и сплавов сочетанием высоких прочности и пластичности при формировании в них ультрамелкозернистых структур. Исследования такого необычного сочетания прочности и пластичности имеют важное как фундаментальное, так и практическое значение. В данной работе процессы деформирования образцов при их движении по пересекающимся каналам исследуются численно в трехмерной постановке в рамках упругопластической модели среды [3, 4]. В численных расчетах используется модель повреждаемой среды, характеризующаяся возможностью зарождения и эволюции в ней микроповреждений. Система уравнений, описывающая нестационарное адиабатическое движение сжимаемой среды состоит из уравнений неразрывности, движения, энергии. Моделирование разрушений проводится с помощью кинетической модели активного типа, определяющей рост микроповреждений, непрерывно изменяющих свойства материала и вызывающих релаксацию напряжений. Используется уравнение состояния типа Ми-Грюнайзена, в котором коэффициенты подбираются на основе констант ударной адиабаты Гюгонио. Определяющие соотношения связывают компоненты девиатора напряжений и тензора скоростей деформаций и используют производную Яуманна. Для описания пластического течения используется условие Мизеса. Учтены зависимости модуля сдвига и динамического предела текучести от температуры и поврежденности материала. Для решения задачи используется модифицированный метод конечных элементов без глобальной матрицы жесткости, предназначенный для решения задач высокоскоростного нагружения. Численно в трехмерной постановке исследован процесс деформирования металлических образцов при динамическом канально-угловом прессовании для динамической схемы нагружения. Использовались титановые образцы шириной и толщиной 16 мм, длиной 65 мм. Начальная скорость образцов варьировалась в диапазоне 100–500 м/с, давление на тыльный торец образцов 0,1–0,5 ГПа. Угол пересечения каналов 90° с наклонной площадкой под углом 45° в области внешнего угла. Константы материала можно найти в [3]. а б Рис. 1. Вектора скоростей (а) и распределение удельной энергии сдвиговых деформаций в области пересечения каналов (б) (кДж/кг) в момент времени 200 мкс при начальной скорости 100 м/с, давлении 0,5 ГПа. Размеры даны в мм. Результаты численного моделирования показывают, что на процесс деформирования образца при прохождении пересечения каналов существенное влияние оказывает наклонная площадка. Поле векторов скоростей на рис. 1а демонстрирует наличие двух плоскостей изменения направления движения материала в данной области. Эти плоскости направлены от концов наклонной площадки к внутреннему углу пересечения стенок каналов. Такая динамика движения приводит к образованию двух плоскостей пластического деформирования, представленных на рис. 1б. При этом в каждой из этих плоскостей пластическое деформирование материала образца происходит достаточно равномерно. Анализ распределений показывает практически полную идентичность полей пластического деформирования в поперечном направлении. Вместе с тем, вдоль образца имеет место неравномерность деформирования, что особенно заметно в передней части образца и может приводить к необходимости повторного прохождения образца по каналам. Следует отметить, что максимальные значения удельной энергии сдвиговых деформаций достигаются в приповерхностных слоях образца вследствие его взаимодействия со стенками каналов. В этих областях возможно плавление материала образца, что наблюдается и в эксперименте [2]. 1. Валиев Р.З., Александров И.В. Объемные наноструктурные металлические материалы. М.: ИКЦ «Академкнига», 2007. - 397 с. 2. Шорохов Е.В., Жгилев И.Н., Хомская И.В. и др. Высокоскоростное деформирование металлических материалов методом канально-углового прессования для получения ультрамелкозернистой структуры // Деформация и разрушение материалов, 2009. №2. С. 36-40. 3. Шипачев А.Н., Суглобова И.К., Ильина Е.В., Зелепугин С.А. Выбор параметров нагружения титановых образцов при динамическом канально-угловом прессовании // Вестник ТГУ. Математика и механика, 2011. № 2(14). С. 111-116. 4. Шипачев А.Н., Зелепугин А.С., Ильина Е.В., Зелепугин С.А. Моделирование динамического канально-углового прессования титановых образцов по двухпоршневой схеме нагружения // Деформация и разрушение материалов. 2012. №10. С. 7-11.