Каталитический крекинг

реклама

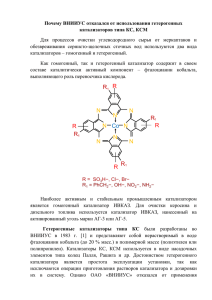

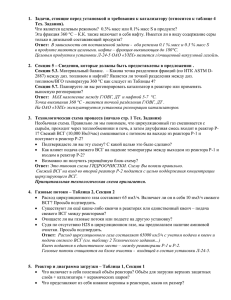

Каталитический крекинг Назначение – получение дополнительных количеств светлых нефтепродуктов – высокооктанового бензина и дизельного топлива – разложением тяжелых нефтяных фракций в присутствии катализатора. Сырье и продукция. В качестве сырья чаще всего используется вакуумный дистиллят, получаемый при первичной перегонке нефти, а также газойли коксования, термического крекинга и гидрокрекинга. Продукцией установки каталитического крекинга являются: Углеводородный газ – содержит 80-90% предельных и непредельных углеводородов С3 - С4, направляется для разделения на газофракционирующие установки; Бензиновая фракция (НК-1950С) – используется как компонент автомобильного и авиационного бензина; характеристика: плотность 204= 0,7200,770, октановое число 87-93 (исследовательский метод), содержание углеводородов в %(масс.): ароматические – 20-30, непредельные – 8-15, нафтеновые – 7-15, парафиновые – 45-50; Легкий газойль (фракция 195-2800С) – применяется как компонент дизельного и газотурбинного топлива; характеристика: плотность 204= 0,8800,930, температура застывания от -550С до -650С, цетановое число 40-45, иодное число 7-9; Фракция 280-4200С – используется при получении сырья для производства технического углерода; характеристика: плотность 204= 0,9600,990, температура застывания от 00С до 50С, коксуемость – ниже 0,1%; йодное число 3-5; Тяжелый газойль (фракция выше 4200С) – используется как компонент котельного топлива; характеристика: плотность 204= 1,0401,070; температура застывания от 200С до 250С, коксуемость – 7-9%. Катализаторы. На российских установках каталитического крекинга используются синтетические алюмосиликатные катализаторы аморфного и цеолитсодержащего типа. Технологическая схема. На российских НПЗ и заводах б. СССР эксплуатируются установки каталитического крекинга с реактором и регенератором непрерывного действия двух типов: с плотным слоем циркулирующего шарикового катализатора, реактором и регенератором непрерывного действия; с псевдоожиженным слоем циркулирующего микросферического катализатора, реактором и регенератором непрерывного действия. Сырье нагревается в теплообменниках Т-1 – Т-5 и печи П-1, смешивается с водяным паром и поступает в подъемный стояк катализаторопровода, подхватывая частички регенерированного катализатора, движущегося из регенератора Р-2. Смесь сырья, водяного пара и катализатора проходит через отверстия распределительной решетки реактора Р-1 и попадает в кипящий слой катализатора. При контакте сырья и катализатора в подъемном стояке и кипящем слое происходят реакции крекинга. Продукты реакции поднимаются в верхнюю часть реактора, проходят через трехступенчатые циклоны, в которых отделяется унесенный катализатор, и направляются в колонну К-1. Отработанный катализатор из нижней части кипящего слоя переходит в отпарную зону, расположенную под распределительной решеткой; сюда подается водяной пар для удаления адсорбированных поверхностью катализатора углеводородов. Затем катализатор поступает в катализаторопровод, смешивается с воздухом и транспортируется воздушным потоком в регенератор Р-2. В регенераторе Р-2 происходит выжигание кокса с поверхности катализатора. Регенерированный катализатор возвращается в реактор Р-1. Дымовые газы уходят из кипящего слоя катализатора, Технологии производства высокооктановых бензинов 1 поступают в двухступенчатый циклон, где отделяются от основной массы частиц катализатора, а затем поступают на очистку. Уловленный катализатор возвращается в кипящий слой. Пары продуктов реакции с верха реактора Р-1 поступают в колонну К-1. Верхний продукт колонны – смесь паров воды, бензина и газа проходит через конденсатор-холодильник ХК-1 в сепаратор С-1. Газ из С-1 и бензин самостоятельными потоками подаются в газовый блок, а вода сбрасывается в канализацию. В колонне К-1 отбираются три боковых погона, которые поступают в отпарную колонну К-2 для удаления легких фракций. Затем легкий газойль, сырье для технического углерода и тяжелый газойль через теплообменники и холодильники уходят с установки. Газовый блок установки (на схеме не показан) состоит из секций сероочистки газа, компримирования, абсорбции и стабилизации бензина. Технологический режим. Ниже приводятся показатели технологического режима установки каталитического крекинга с микросферическим цеолитсодержащим (I) и шариковым аморфным (II) катализатором: Температура, 0С в реакторе в регенераторе низа колонны К-1 Давление, кгс/см2 в реакторе в регенераторе Кратность циркуляции катализатора Содержание остаточного кокса в катализаторе на выходе из регенератора, % I II 490-505 590-670 280 470-485 590-650 250 0,6-2,4 2,4 6-8 0,15 0,7-0,8 2,0 1,8-2,5 0,6-0,8 Материальный баланс. Ниже приводятся балансы установок каталитического крекинга с псевдоожиженным слоем микросферического цеолитсодержащего (I) и с плотным слоем шарикового аморфного (II) катализаторов: I II Поступило Сырье - прямогонный вакуумный газойль 100,0 100,0 Получено Углеводородный газ 17,3 17,0 Бензин 43,2 28,0 Легкий газойль 12,6 18,0 Сырье для производства технического углерода 10,0 15,0 Кокс выжигаемый 5,3 5,5 ______________________________________________________ Всего 100,0 100,0 Расходные показатели (на 1 т сырья) цеолитсодержащим катализатором: Пар водяной, Гкал 0,12-0,18* Электроэнергия, кВтч 85-100 Вода оборотная, м3 4-5 Топливо, кг 15-20 Катализатор микросферический 1,0-1,2 цеолитсодержащий, кг _____________________________________ установки с микросферическим на современных установках потребность в паре полностью компенсируется за счет собственной выработки в котлах-утилизаторах; избыток в количестве 0,2-0,4 Гкал/т сырья выдается на сторону Технологии производства высокооктановых бензинов 2