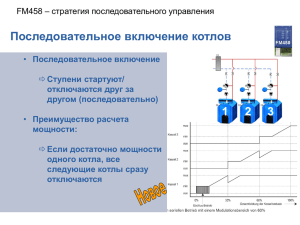

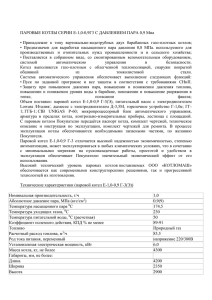

КОТЕЛЬНЫЕ АГРЕГАТЫ(УСТАНОВКИ) Автор: Плющев А.А. ЧТО ТАКОЕ КОТЕЛЬНАЯ УСТАНОВКА Котельная установка это комплекс устройств и агрегатов, обеспечивающий получение водяного пара или горячей воды за счет сжигания топлива. Котельная установка - котельный агрегат и вспомогательное оборудование, к которым относятся дымососы, вентиляторы, система пылеприготовления, золоулавливающие и золоудаляющие устройства. Основными параметрами котла являются паропроизводительность, давление и температура пара. Котлы выпускаются : - докритического среднего (р = 3,0 ÷ 3.5 МПа); высокого (р = 9,0 ÷ 13,0 МПа) и сверхкритического (р = 24,0 ÷ 30,0 МПа) давления. - Современные котлоагрегаты имеют паропроизводительность D = 1000, 1650, 2650, 3950 т/ч. При этом энергоблок обеспечивает мощность N = 300, 500, 800, 1200 МВт соответственно. - Температура пара за котлом по условиям прочностных свойств металла поддерживается в пределах 545 ÷ 560 0С.. СИСТЕМЫ КОТЕЛЬНОЙ УСТАНОВКИ Система топливоприготовления и топливоподачи, в которой топливо разгружается после транспортировки, дробится до размеров примерно 25 мм, складируется и подается в систему пылеприготовления. Система пылеприготовления измельчает топливо до размеров частиц 20÷60 мкм, подсушивает, выделяет мелкие фракции (сепарирует) и подает топливо в горелки. Система воспламенения и сжигания топлива (горелки, топочная камера, воздуховоды подачи первичного и вторичного воздуха). Система производства пара состоит из водяного экономайзера, испарительных поверхностей нагрева, барабана, переходной зоны, пароперегревателей, и промперегревателя, должна подогреть питательную воду до температуры насыщения, испарить и перегреть пар. Система шлакоудаления (шлаковая ванна, дробилки шлака, гидроподачи золы и шлака на золоотвал. Система дутья воздуха подогревает воздух до 250÷4000С и подает его к системам пылеприготовления и сжигания топлива. Система тяги готовит уходящие газы к выбросу в атмосферу. ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА ПАРА В КОТЕЛЬНОЙ УСТАНОВКЕ топливо 1 2 3 4 5 6 7 8 пар к турбине пар промперегрева уходящие газы 9 10 11 12 13 воздух пар промперегрева питательная вода зола 22 21 20 19 18 шлак 17 16 15 14 отходы КОНСТРУКТИВНЫЕ СХЕМЫ КОТЛА П-образной (а), Г-образной (б), Т-образной (в) , N-образной (г), или башенной (д). 1 2 1 3 а) б в) г) д) СИСТЕМА ПРОИЗВОДСТВА ПАРА Подогрев воды до температуры насыщения происходит в водяном экономайзере; производство пара – в испарительных (парообразующих) поверхностях нагрева; перегрев пара в пароперегревателях. Все эти теплообменники выполнены из труб и имеют свои конструктивные особенности. Для непрерывного отвода тепла от продуктов сгорания и обеспечения нормального температурного режима металла поверхностей нагрева рабочее тело в них движется непрерывно. При этом вода в водяном экономайзере и пар в пароперегревателе движутся однократно относительно поверхностей нагрева. В испарительных трубах движение воды и пара в котлах различных типов может осуществляться многократно. Конструктивные схемы движения пароводяной среды в котле 7 7 7 5 3 5 3 6 2 6 2 8 2 4 5 1 6 4 1 5 а) 1 б) Различают котлы с: - естественной циркуляцией (а); - принудительной циркуляцией (б); - прямоточные котлы (в). 5 в) КОТЛЫ С ЕСТЕСТВЕННОЙ ЦИРКУЛЯЦИЕЙ Замкнутый контур естественной циркуляции (циркуляционный контур) состоит из двух систем труб: обогреваемой и необогреваемой объединенных вверху барабаном и внизу коллектором. Напор естественной циркуляции определяется по уравнению Sдв = (ρ' - ρсм) gН, где Н – высота контура, м. В контуре с естественной циркуляцией движение многократное: в процессе прохождения контура вода испаряется не полностью, а лишь частично. Неиспарившаяся часть воды вновь проходит контур. Паросодержание на выходе из подъемных труб составляет 3 ÷ 20%. Поэтому вода проходит циркуляционный контур 35 ÷ 5 раз. Отношение массового расхода циркулирующей воды Gв, к количеству образующегося пара Gп называется кратностью циркуляции: К= Gв / Gп = 5 ÷ 35 БАРАБАННЫЕ ПАРОВЫЕ КОТЛЫ С ПРИНУДИТЕЛЬНОЙ МНОГОКРАТНОЙ ЦИРКУЛЯЦИЕЙ Такие котлы (б) становятся независимыми от высоты контура. Циркуляционный насос 8 встроенный в контур естественной циркуляции позволяет располагать парообразующие трубы, как с вертикальным подъемным движением, так и с опускным и горизонтальным движением пара. В таких котлах кратность циркуляции как правило ниже; она составляет К = 3 ÷ 10. Отличительной особенностью котлов с естественной и принудительной многократной циркуляцией является барабан, поэтому котлы называют барабанными. Такие котлы выполняются докритическими. ПРЯМОТОЧНЫЕ КОТЛЫ Прямоточные котлы не имеют барабана, и через испарительные трубы теплоноситель проходит однократно (К = 1). Такие котлы выполняются как на докритическом, так и сверхкритическом давлениях. При сверхкритическом давлении парообразование в котлах происходит практически мгновенно, поэтому участок поверхности нагрева, в котором завершается парообразование и начинается перегрев пара, называют переходной зоной. Для облегчения работы металла труб поверхностей нагрева современных котлов, переходная зона выносится в область умеренных температур – за пароперегреватели, где t = 650 ÷ 750 0C. Система топливоприготовления и топливоподачи Для газообразного топлива устанавливается газораспределительное установка (ГРУ), создающее требуемое давление природного газа перед горелками. При сжигании мазута требуются насосы и эстакады обслуживания для перекачки мазута из железнодорожных цистерн в емкости; мазутные подогреватели для подогрева до температуры (800С). Более сложная система топливоприготовления при работе ТЭС на твердых топливах, где она является предвключенной ко второй системе – пылеприготовления. Система топливоприготовления и топливоподачи выполняется единой для всей электростанции 1 2 3 4 7 5 6 СИСТЕМА ПЫЛЕПРИГОТОВЛЕНИЯ На современных ТЭС устанавливается индивидуальная система пылеприготовления для каждого котла. В зависимости от марки топлива, его влажности и выхода летучих, типа мельницы, типа топочного устройства, характера изменения нагрузки котла они могут быть: индивидуальными замкнутыми с прямым вдуванием и различными схемами сушки топлива; индивидуальными замкнутыми системами пыле-ния с промбункером с различными схемами сушки топлива и подачи сушильного агента в топку котла; индивидуальная разомкнутая система пылеприготовления с промбункером. В замкнутых системах сушильный агент после подсушки топлива направляется в основные, или в сбросные горелки. В разомкнутых схемах сушильный агент сбрасывается в атмосферу (для влажных и низкореакционных топлив). ТЕХНОЛОГИЧЕСКАЯ СХЕМА ЗАМКНУТОЙ СИСТЕМЫ ПЫЛЕПРИГОТОВЛЕНИЯ С ПРОМБУНКЕРОМ На ТЭС применяются индивидуальные замкнутые системы пыления: схемы с промежуточным бункером применяются при установке ШБМ. Среднеходные, молотковые мельницы и мельницы-вентиляторы применяются в схемах с прямым вдуванием. Сепараторы выполняются гравитационными или инерционными 1 10 2 11 3 4 5 9 12 16 13 6 7 5 5 17 14 15 8 19 18 ТИПЫ МЕЛЬНИЦ Шаровые барабанные мельницы (ШБМ) могут обеспечить самый тонкий помол топлива Однако они работают с большими затратами на размол топлива (затраты на собственные нужды). Среднеходные мельницы (СМ) обеспечивают достаточно тонкий помол. В некоторых случаях они могут заменить ШБМ, к тому же СМ имеют меньшие затраты на собственные нужды. Молотковые мельницы (ММ) производят более грубый помол твердого топлива. Они применяются для размола бурых углей в системах с прямым вдуванием; имеют затраты на собственные нужды такие же как и СМ. Мельницы-вентиляторы используются для самого грубого помола мягких и высокореакционных топлив. Они применяются в простых системах пылеприготовления с прямым вдуванием и с гравитационными сепараторами. Благодарю за внимание