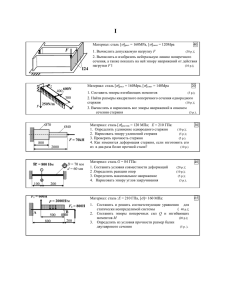

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «УФИМСКИЙ УНИВЕРСИТЕТ НАУКИ И ТЕХНОЛОГИИ» А. Н. ЕРМОЛЕНКО СОПРОТИВЛЕНИЕ МАТЕРИАЛОВ РАСЧЕТЫ НА ПРОЧНОСТЬ И ЖЕСТКОСТЬ В УСЛОВИЯХ ПРОСТЫХ ВИДОВ НАГРУЖЕНИЯ Уфа 2023 УДК 539.4(07) ББК 30.121я7 Е12 Утверждено Редакционно-издательским советом УУНиТ в качестве учебного пособия Рецензенты: Профессор кафедры сопротивления материалов УГНТУ, канд. технических наук Р.Х. Гафаров; заведующий. кафедрой «Технологические машины и оборудование» УГНТУ, доктор техн. наук, профессор И.Р.Кузеев Ермоленко А. Н. Е12 Сопротивление материалов. Расчеты на прочность и жесткость в условиях простых видов нагружения / А. Н. Ермоленко – Уфа: Изд-во УУНиТ, 2023. – 136 с. Данная книга ставит целью познакомить студента с некоторыми распространенными задачами курса, дать студенту навыки расчета конструкций, выработать умение правильно применять на практике знания о функциональных особенностях работы типовых расчетных схем. В книге содержатся краткие теоретические сведения, варианты заданий на курсовую работу, разделенные на три категории сложности, пример выполнения типовой курсовой работы, задания и вопросы для самоконтроля, а также масса справочных данных. Предназначено для студентов технических специальностей высших учебных заведений. Научный редактор д-р техн. наук, проф. Первушин Ю.С. УДК 539.4(07) ББК 30.121я7 ISBN ISBN ФГБОУ ВО « Уфимский университет науки и технологии», 2023 Ермоленко А.Н., 2023 ВВЕДЕНИЕ Одними из важнейших этапов проектирования конструкций являются расчеты на прочность, жесткость и устойчивость. Сейчас нельзя представить ни одну конструкцию, которая не подверглась бы таковым расчетам. Тонкий и глубокий анализ факторов эксплуатации конструкции, четкое представление об условиях ее эксплуатации – залог правильно выбранной инженером расчетной модели конструкции. Однако последнее невозможно без опыта проектирования, который приобретается в ходе решения типовых задач, имеющихся в курсе сопротивления материалов. Данная книга ставит целью познакомить студента с некоторыми распространенными задачами курса, дать студенту навыки расчета конструкций, выработать умение правильно применять на практике знания о функциональных особенностях работы типовых расчетных схем. В книге содержатся краткие теоретические сведения, варианты заданий на курсовую работу, разделенные на три категории сложности, пример выполнения типовой курсовой работы, задания и вопросы для самоконтроля, а также масса справочных данных. 3 I. ТИПОВЫЕ РАСЧЕТЫ 1. Определение физико-механических характеристик материала По данным испытания образца из материала ВТ3-1 на растяжение, была получена диаграмма растяжения образца (рис. 1.1.). Размеры образца до испытания – базовый диаметр d0 = 7,96 мм, базовая длина образца l0 = 90,1 мм. Диаметр образца после испытаний в зоне шейки dК = 6,65 мм. 1.1. Определение геометрических характеристик образца. Рассчитаем площадь поперечного сечения образца до испытаний: πd 02 π ⋅ 7,962 = A0 = = 49,76мм 2 . 4 4 4 Рассчитаем площадь поперечного сечения образца после испытаний: πd К2 π ⋅ 6,652 = AК = = 34,73мм 2 . 4 4 1.2. Определение характеристик пластичности материала. Обозначим характерные точки диаграммы (рис. 1.2): B – точка соответствующая концу прямолинейного участка диаграммы, C – максимальному значению силы на диаграмме, K – точка соответствующая разрушению образца. Разгрузка из точки K идет параллельно начальному участку диаграммы 0B, что связанно со снятием с образца упругих деформаций 5 после разрушения. Проведем линию параллельную начальному участку 0B через точку K. Полученный отрезок представляет собой остаточное удлинение образца после разрушения ∆lост. Рассчитаем относительное остаточное удлинение образца: ∆l l −l 12, 42 δ = K 0 ⋅ 100% = ост ⋅ 100% = =13,8%. l0 l0 90,10 Рассчитаем площадь поперечного сечения образца после испытаний: A − AК 49,76 − 34,73 ψ= 0 ⋅ 100%= ⋅ 100%= 30, 2%. A0 49,76 Внешний вид диаграммы с зоной упрочнения (BC), зоной локального упрочнения (CK), в которой происходит образование локального сужения образца, т.е. шейки и его характер разрушения дают основание заключить, что материал проявляет пластические свойства. В соответствии с полученными данными о характеристиках пластичности, материал можно отнести к пластичным, т.к. δ > 10%, что соответствует пластичным материалам. 1.3. Определение механических характеристик материала. По точкам B, C и K диаграммы растяжения найдем силы FПЦ = 42,2 кН, Fmax = 53,5 кН и FK = 48,0 кН. На диаграмме отсутствует явно выраженная площадка текучести, а значит материал в данном состоянии не имеет физического предела текучести. Для таких материалов определяют условный предел текучести. Определим силу, соответствующую условному пределу текучести. Условный предел текучести будем искать на уровне соответствующем 0,2% остаточной пластической деформации. Рассчитаем значение абсолютного остаточного удлинения, соответствующего εост = 0,2% : ∆l 0, 2%; εост = ε0,2 = ост0,2 ⋅ 100% = l0 ε0,2 0, 2% ⋅ 90,1= 0,18мм. 100% 100% Откладываем полученное значение на диаграмме и проводим линию параллельную начальному участку 0B диаграммы. Полученная точка D является силой соответствующей условному пределу текучести F0,2 = 44,2 кН. ∆lост0,2 = l0 = 6 Определим предел пропорциональности: FПЦ 42, 2 ⋅ 103 σПЦ= = = 848МПа. A0 49,76 ⋅ 10−6 Определим условный предел текучести: F0,2 44, 2 ⋅ 103 σ0,2= = = 888МПа. A0 49,76 ⋅ 10−6 Определим временное сопротивление разрушению (предел прочности): Fmax 53,5 ⋅ 103 σ= = = 1075МПа. В A0 49,76 ⋅ 10−6 Определим напряжение в момент разрушения: FК 48,0 ⋅ 103 σК= = = 965МПа. −6 A0 49,76 ⋅ 10 Определим истинное напряжение в момент разрушения: FK 48,0 ⋅ 103 = sK = = 1382МПа. AK 34,73 ⋅ 10−6 По полученным данным строим диаграмму деформирования материала при растяжении (рис. 1.3.). Рис. 1.3. Диаграмма деформирования при растяжении образца из ВТ3-1 7 2. Проектировочный расчет на прочность ступенчатого стержня при растяжении-сжатии Для ступенчатого стержня (рис. 2.1.), работающего на центральное растяжение-сжатие, необходимо выполнить расчет на прочность, построив эпюру продольных сил, напряжений в долях от неизвестной площади сечения A, найти эту площадь из условия прочности и построить эпюру нормальных напряжений. Исходные расчетные данные в табл. 2.1. Рис. 2.1. Схема нагружения стержня Таблица 2.1. Исходные расчетные данные F, кН 11 q, кН/м 86 l1, м l 2, м l 3, м A1/A A2/A A3/A 0,2 0,5 0,4 1,5 2,5 2,0 Решение. 2.1. Построение расчетной схемы. Построим расчетную схему стержня. Для этого перенесем все силы к оси стержня, зададим систему координат, обозначим буквами B, C, D и H характерные сечения стержня. Заменим заделку в сечении B, возникающей в ней реакцией ZB. Вычертим в масштабе стержень с учетом соотношения длин ступеней, а также площадей поперечного сечения (рис. 2.2.). Рис. 2.2. Расчетная схема стержня 8 2.2. Определение неизвестных. Определим неизвестные – в данном случае это реакция в заделке, в точке В. Составим уравнение статического равновесия: ∑ Z = 0; − Z B − ql1 + ql2 − 2 F = 0; Z B =−ql1 + ql2 − 2 F =−86 ⋅ 0,2 + 86 ⋅ 0,5 − 2 ⋅ 11 =3,8кН. 2.3. Построение эпюры продольных сил. Стержень содержит 3 расчетных участка – BC, CD и DH. В рамках каждого из участков выберем сечения (рис. 2.2.). Определим значение продольной силы на первом расчетном участке ( 0 ≤ z1 ≤ l1 ). Составим расчетную схему (рис. 2.3, а), запишем уравнение равновесия и выразим продольную силу: ∑ Z = 0; − Z B − qz1 + N ( z1 ) = 0; N ( z= Z B + qz1. 1) а) б) в) Рис. 2.3. Схемы расчетных участков стержня Определим значение продольной силы в начале и конце расчетного участка: N ( z1 = 0) = Z B + q ⋅ 0 = 3,8 + 0 = 3,8 кН; N ( z1 = l1 ) = Z B + ql1 = 3,8 + 86 ⋅ 0,2 = 21,0 кН. Определим значение продольной силы на втором расчетном участке ( 0 ≤ z2 ≤ l2 ). Составим расчетную схему (рис. 2.3, б), запишем уравнение равновесия и выразим продольную силу: ∑ Z = 0; − Z B − ql1 + qz2 + N ( z2 ) = 0; N ( z2 ) = Z B + ql1 − qz2 . Определим значение продольной силы в начале и конце расчетного участка: 9 N ( z2 = 0) = Z B + ql1 − q ⋅ 0 = 3,8 + 86 ⋅ 0, 2 − 0 = 21,0кН; N ( z2 == l2 ) Z B + ql1 − ql2 = 3,8 + 86 ⋅ 0, 2 − 86 ⋅ 0,5 = −22,0кН. Определим значение продольной силы на третьем расчетном участке ( 0 ≤ z3 ≤ l3 ). Составим расчетную схему (рис. 2.3, в), запишем уравнение равновесия и выразим продольную силу: ∑ Z =0; − N ( z3 ) − 2 F =0; N ( z3 ) =−2 F =−2 ⋅ 11 =−22кН. По полученным данным строим эпюру продольных сил ЭN(z) (рис. 2.4, б). а б в г Рис. 2.4. Расчетная схема стержня (а) и эпюры: б – продольных сил, в – нормальных напряжений в долях от площади A поперечного сечения, г – нормальных напряжений. 10 Поскольку стержень имеет различные размеры поперечного сечения по длине, это не позволяет установить по эпюре продольных сил, где будет опасное сечение. Для этого необходимо рассчитать нормальные напряжения, возникающие в сечениях стержня. В полной мере эта задача является на данном этапе невыполнимой, т.к. площади поперечного сечения стержня неизвестны. Каждая из этих площадей выражена в долях от некоторой неизвестной площади поперечного сечения A. Учитывая, что нормальные напряжения в поперечном сечении определяются как N ( zi ) N ( zi ) σ( zi = = ) , Ai ki A где i – номер ступени стержня (i = 1, 2, 3), ki = ( Ai A ) – коэффициенты отношении заданных площадей к неизвестной площади поперечного сечения A. Разделив значение продольной силы на соответствующие коэффициенты, для каждой из ступеней, характеризующие их площади, можно получить эпюру распределения нормальных напряжений в долях от искомой площади поперечного сечения A. С другой стороны, данная эпюра представляет собой эпюру продольных сил, действующих на эквивалентном заданному, стержне постоянного поперечного сечения A. 2.4. Построение эпюры нормальных напряжений в долях от площади поперечного сечения A. Определим значение нормальных напряжений на каждом из расчетных участков: 11 σ( zi ) A = N ( zi ) = ki N ( zi ) ; ( Ai A) 3,8 z = = 0 : 2,5кН; 1 1,5 N ( z1 ) σ( z1 ) A= = 21,0 ( A1 A)= z l= : 14,0кН; 1 1 1,5 21,0 z = = 0 : 8, 4кН; 2 2,5 N ( z2 ) σ( z2 ) A= = A A ( 2 ) z = l : −22,0 = −8,8кН; 2 2 2,5 N ( z ) −22,0 σ( z3 ) A =3 = = −11кН. ( A3 A) 2,0 По полученным данным строим эпюру Эσ(z)A (рис. 2.4, в). 2.5. Определение площади поперечного сечения A. Расчет площадей поперечного сечения ступенчатого стержня. Материал конструкции был задан из Задачи 1 данной работы. Из анализа характеристик материала было установлено, что материал является пластичным, а следовательно одинаково сопротивляется действию растягивающих и сжимающих нагрузок. Поэтому, с точки зрения прочности конструкции, нас интересует только наибольшее по абсолютной величине напряжение, возникающее в ней. Из сопоставления полученных в предыдущем пункте данных можно сделать вывод, что опасным является сечение C первого расчетного участка, где действуют наибольшие по абсолютной величине нормальные напряжения: 14,0кН σ( z ) max = . A Запишем условие прочности: σ( z ) max ≤ [ σ] , σ где [ σ] = 0,2 – допускаемые напряжения, σ0,2 = 888 МПа – условный n предел текучести материала, n – коэффициент запаса прочности (для пластичных материалов n = 1,5÷3,0). Примем n = 2, тогда 12 888 = 444МПа. 2 Подставляя в условие прочности полученные значения, и выражая его относительно A, получим: 14,0кН 14 ⋅ 103 = = 31,532мм 2 . A≥ 6 [σ] 444 ⋅10 В соответствии с условием прочности, значение площади поперечного сечения примем равным 31,6 мм2. Рассчитаем площади поперечного сечения каждой ступени стержня: A1 =1,5 A =1,5 ⋅ 31,6 =47,4мм 2 , [σ=] A2 =2,5 A =2,5 ⋅ 31,6 =79,0мм 2 , A3 =2,0 A =2,0 ⋅ 31,6 =63,2мм 2 . Найденные значения площадей поперечного обеспечивают выполнение условия прочности. сечения 2.6. Построение эпюры нормальных напряжений. Рассчитаем значения нормальных напряжений на каждом из расчетных участков и построим эпюру (рис. 2.4, г): 3,8 ⋅ 103 : 80 МПа; = z1 0= −6 47, 4 10 ⋅ N ( z1 ) ) σ( z1= = A1 21,0 ⋅ 103 z l= : 443МПа; = 1 1 47, 4 ⋅ 10−6 21,0 ⋅ 103 : 265МПа; = z2 0= 79,0 ⋅ 10−6 N ( z2 ) ) σ( z 2 = = 3 A2 z = l : −22,0 ⋅ 10 = −278МПа; 2 2 79,0 ⋅10−6 N ( z3 ) −22,0 ⋅103 σ( z3 ) = = = −348МПа. A3 63, 2 ⋅ 10−6 13 3. Проверочный расчет стержня на прочность и жесткость Для стержня (рис. 3.1), работающего на центральное растяжениесжатие, необходимо выполнить проверочный расчет на прочность и жесткость, построить эпюру продольных сил, нормальных напряжений и осевых перемещений. Исходные расчетные данные в табл. 3.1. Рис. 3.1. Схема нагружения стержня Таблица 3.1. Исходные расчетные данные F, кН 11 q, кН/м 86 l1, м 0,2 l2, м 0,5 l3, м 0,4 A4, см2 8,9 Материал Ст 1 Решение. 3.1. Построение расчетной схемы. Построим расчетную схему стержня. Для этого перенесем все силы к оси стержня, зададим систему координат, обозначим буквами B, C, D и H характерные сечения стержня. Заменим заделку в сечении C, возникающей в ней реакцией ZC. Вычертим в масштабе стержень с учетом соотношения длин ступеней (рис. 3.2). Рис. 3.2. Расчетная схема стержня 3.2. Определим неизвестные – в данном случае это реакция в заделке, в точке С. Составим уравнение статического равновесия: ∑ Z = 0; − 2 F + ql1 − ZC + 4 F − ql3 = 0; 4,8кН. ZC = −2 F + ql1 + 4 F − ql3 = −2 ⋅11 + 86 ⋅ 0,2 + 4 ⋅11 − 86 ⋅ 0,4 = 14 3.3. Построение эпюры продольных сил. Стержень содержит 3 расчетных участка – BC, CD и DH. В рамках каждого из участков выберем сечения (рис. 3.2.). Определим значение продольной силы на первом расчетном участке ( 0 ≤ z1 ≤ l1 ). Составим расчетную схему (рис. 3.3, а), запишем уравнение равновесия и выразим продольную силу: ∑ Z =0; − 2 F + qz1 + N ( z1 ) =0; N ( z= 2 F − qz1. 1) а) б) в) Рис. 3.3. Схемы расчетных участков стержня Определим значение продольной силы в начале и конце расчетного участка: N ( z1 = 0) = 2 F − q ⋅ 0 = 2 ⋅ 11 − 0 = 22,0 кН; N ( z1 =l1 ) =2 F − ql1 =2 ⋅ 11 − 86 ⋅ 0, 2 =4,8 кН. Определим значение продольной силы на втором расчетном участке ( 0 ≤ z2 ≤ l2 ). Составим расчетную схему (рис. 3.3, б), запишем уравнение равновесия и выразим продольную силу: ∑ Z = 0; − 2 F + ql1 − ZC + N ( z2 ) = 0; N ( z2 ) =2 F − ql1 + Z C =2 ⋅ 11 − 86 ⋅ 0,2 + 4,8 =9,6кН. Определим значение продольной силы на третьем расчетном участке ( 0 ≤ z3 ≤ l3 ). Составим расчетную схему (рис. 3.3, в), запишем уравнение равновесия и выразим продольную силу: 0; N ( z3 ) − qz3 = 0; N ( z3 ) = −qz3 . ∑ Z =− Определим значение продольной силы в начале и конце расчетного участка: N ( z3 =0) =−q ⋅ 0 =0; N ( z3 =l3 ) =− ql3 =−86 ⋅ 0, 4 =−34, 4 кН. По полученным данным строим эпюру продольных сил ЭN(z) (рис. 3.4, б). 15 а б в г Рис. 2.4. Расчетная схема стержня (а) и эпюры: б – продольных сил, в – нормальных напряжений в долях от площади A поперечного сечения, г – нормальных напряжений. 3.4. Проверка выполнения условия прочности. Стержень имеет постоянное поперечное сечение и изготовлен из пластичного материала – Ст 1 (δ = 28% [8, c.644]), а значит опасное сечение будет в сечении D справа, где действует наибольшая по абсолютной величине сила N ( z3 ) max = 34,4 кН . Запишем условие прочности: N ( z3 ) max = σ( z ) max ≤ [ σ] , A4 16 σ где [ σ] = T – допускаемые напряжения, σТ = 180 МПа [8, c. 644] – n предел текучести материала, n – коэффициент запаса прочности (для пластичных материалов n = 1,5÷3,0). Примем n = 2, тогда 180 [σ=] = 90 МПа. 2 Проверим выполнение условия прочности: 34, 4 ⋅ 103 ( z ) max σ= = 38,7 МПа = < [ σ] 90 МПа, 8,9 ⋅ 10−4 условие прочности выполняется, дополнительных уточнений площади поперечного сечения не требуется. 3.5. Построение эпюры нормальных напряжений. Рассчитаем значения нормальных напряжений на каждом из расчетных участков и построим эпюру (рис. 3.4, г): 22, 0 ⋅ 103 = : 24, 7 МПа; z1 0= −4 8,9 ⋅ 10 N ( z1 ) σ( z1= = ) A4 4,8 ⋅ 103 z l= = : 5, 4 МПа; 1 1 8,9 ⋅ 10−4 N ( z2 ) 9, 6 ⋅103 σ( z 2 = = = 10,8 МПа; ) A4 8,9 ⋅10−4 0 z = = 0 : 0; 3 −4 8,9 ⋅10 N ( z3 ) σ( z3= = ) 3 A4 z = l : −34, 4 ⋅10 = −38, 7 МПа. 3 3 8,9 ⋅10−4 3.6. Расчет удлинений по расчетным участкам. Для расчета удлинений воспользуемся законом Гука (с учетом того, что материал (модуль упругости E = 200 ГПа [8, c. 644]) и площадь поперечного сечения неизменны по длине расчетного участка): l 1 i ∆li = ∫ N ( zi )dzi . EA4 0 17 Определим значение абсолютной деформации на первом расчетном участке ( 0 ≤ z1 ≤ l1 ): l l1 l qz12 1 1 1 1 1 ( z1 )dz1 (2 F − = = ∆l1 N= qz1 )dz1 2 Fz1 −= 2 0 EA4 ∫0 EA4 ∫0 EA4 86 ⋅ 103 ⋅ 0, 22 3 2 ⋅ 11 ⋅ 10 ⋅ 0, 2 − 2 2 ql1 1 =1,51 ⋅ 10−5 м. = 2 Fl1 − = 2 2 ⋅ 1011 ⋅ 8,9 ⋅ 10−4 EA4 Определим значение абсолютной деформации на втором расчетном участке ( 0 ≤ z2 ≤ l2 ): l2 l l 2 F − ql1 + Z C 1 2 1 2 ( ) (2 ) N z dz F ql Z dz = ∆l2 = − + = = z2 2 2 1 2 C EA4 ∫0 EA4 ∫0 EA 4 0 3 3 3 2 F − ql1 + Z C ) l2 ( 2 ⋅ 11 ⋅ 10 − 86 ⋅ 10 ⋅ 0, 2 + 4,8 ⋅ 10 ) 0,5 ( = = = 2,69 ⋅ 10−5 м. 2 ⋅ 1011 ⋅ 8,9 ⋅ 10−4 EA4 Определим значение абсолютной деформации на третьем расчетном участке ( 0 ≤ z3 ≤ l3 ): l l l3 1 3 1 3 1 qz32 ∆= = = (−qz3 )dz l3 N ( z3 )dz − = 3 3 EA4 ∫0 EA4 ∫0 EA4 2 0 86 ⋅ 103 ⋅ 0, 42 − 2 1 ql32 = = − −3,87 ⋅ 10−5 м. = 11 −4 EA4 2 2 ⋅ 10 ⋅ 8,9 ⋅ 10 3.7. Построение эпюры осевых перемещений. Расчет осевых перемещений производим по формуле: w= w0 + ∆li , i где wi – перемещение в сечении, соответствующем концу расчетного участка; w0 – перемещение в начале расчетного участка; ∆li – удлинение данного расчетного участка. Исходя из этого, перемещения, возникающие вдоль оси будут положительными, а перемещения против направления оси – отрицательными. Граничными условиями является перемещение в сечении C где расположена жесткая заделка, т.е. перемещение отсутствует wС = 0. Определим перемещения на первом расчетном участке 18 −1,51 ⋅ 10−5 м. w= wB + ∆l1 ; = 0 wB + 1,51 ⋅ 10−5 ; тогда w= C B Определим перемещения на втором расчетном участке wD = wC + ∆l2 ; wD = 0 + 2,69 ⋅ 10−5 = 2,69 ⋅ 10−5 м. Определим перемещения на первом расчетном участке wH = wD + ∆l3 = 2,69 ⋅ 10−5 − 3,87 ⋅ 10−5 = −1,18 ⋅ 10−5 м. Построим эпюру осевых перемещений (рис. 3.4, д). 3.8. Проверка выполнения условия жесткости. Условие жесткости запишем в виде: ∆lmax ≤ [ ∆l ] =10−3 lΣ , где ∆lmax – максимальное удлинение расчетной части стержня; [∆l] – допускаемое удлинение, lΣ – сумма длин расчетной части. Рассчитаем допускаемое удлинение: [ ∆l ] = 10−3 lΣ = 10−3 ( l1 + l2 + l3 ) = 10−3 ( 0,2 + 0,5 + 0,4 ) = 1,1 ⋅10−3 м. Проанализировав эпюру осевых перемещений, можно сделать вывод, что наибольшее удлинение будет на участке CD: ∆lmax= wD − wC= 2,69 ⋅ 10−5 − = 0 2,69 ⋅ 10−5 м. Условие жесткости выполняется: ∆lmax = 2,69 ⋅ 10−5 м< [ ∆l ] = 1,1 ⋅ 10−3 м. 19 4. Проектировочный расчет на прочность ступенчатого стержня при кручении Для ступенчатого стержня (рис. 4.1.), работающего на кручение, необходимо выполнить расчет на прочность, построив эпюру крутящих моментов, касательных напряжений в долях от неизвестного d3, определить данный базовый диаметр стержня d, построить эпюру распределения максимальных касательных напряжений по длине стержня и эпюру распределения касательных напряжений в опасном сечении стержня. Исходные расчетные данные в табл. 4.1. Рис. 4.1. Схема нагружения стержня Таблица 4.1. Исходные расчетные данные T1, кНм T2, кНм T3, кНм t, кНм/м 16 20 22 8 D1/d 1,6 d1/d 0,8 D2/d 2,2 d2/d 0,8 l1, м 0,4 l 2, м 0,5 l 3, м 0,4 D3/d 1,8 d3/d – Материал АМг6 Решение. 4.1. Построение расчетной схемы. Построим расчетную схему стержня. Для этого зададим систему координат, обозначим буквами B, C, D и H характерные сечения стержня. Вычертим в масштабе стержень с учетом соотношения длин и диаметров ступеней (рис. 4.2.). Рис. 4.2. Расчетная схема стержня 4.2. Определение неизвестных. 20 Определим неизвестные – в данном случае это момент T4 в точке D. Составим уравнение моментов онтносительно продольной оси z: ∑ M Z = 0; − T1 − T2 − tl2 + T4 − T3 = 0; T4 = T1 + T2 + tl2 + T3 = 16 + 20 + 8 ⋅ 0,5 + 22 = 62кНм. 4.3. Построение эпюры крутящих моментов. Стержень содержит 3 расчетных участка – BC, CD и DH. В рамках каждого из участков выберем сечения (рис. 4.3.). Определим значение продольной силы на первом расчетном участке ( 0 ≤ z1 ≤ l1 ). Составим расчетную схему (рис. 4.3, а), запишем уравнение равновесия и выразим продольную силу: ∑ M Z = 0; − T1 + T ( z1 ) = 0; T ( z1= ) T= 16кНм. 1 а б в Рис. 4.3. Схемы расчетных участков стержня Определим значение продольной силы на втором расчетном участке ( 0 ≤ z2 ≤ l2 ). Составим расчетную схему (рис. 4.3, б), запишем уравнение равновесия и выразим продольную силу: ∑ M Z = 0; − T1 − T2 − tz2 + T ( z2 ) = 0; T ( z2 ) = T1 + T2 + tz2 . Определим значение продольной силы в начале и конце расчетного участка: T ( z2 = 0) = T1 + T2 + t ⋅ 0 = 16 + 20 + 0 = 36кНм; T ( z2 = l2 ) = T1 + T2 + tl2 = 16 + 20 + 8 ⋅ 0,5 = 40кНм. Определим значение продольной силы на третьем расчетном участке ( 0 ≤ z3 ≤ l3 ). Составим расчетную схему (рис. 4.3, в), запишем уравнение равновесия и выразим продольную силу: 21 ∑ M = 0; − T − T ( z ) = 0; Z 3 3 T ( z3 ) = −T3 = −22кНм. По полученным данным строим эпюру крутящих моментов ЭT(z) (рис. 4.4, б). а б в г Рис. 4.4. Расчетная схема стержня (а) и эпюры: б – крутящих моментов, в – максимальных касательных напряжений в долях d3, г – максимальных касательных напряжений. 4.4. Построение эпюры максимальных касательных напряжений в долях от d3. Стержень имеет различные диаметры поперечного сечения по длине, что не позволяет установить по эпюре крутящих моментов, где находится опасное сечение. Для этого необходимо рассчитать максимальные касательные напряжения по сечениям. Ввиду отсутствия заданного значения диаметров сделать это нельзя. Однако внешние и внутренние диаметры на каждой из ступеней выражены в долях от некоторого неизвестного диаметра d, который требуется 22 найти из условия прочности. В данном случае можно рассчитать значения моментов сопротивления каждой из ступенек стержня в отношении к d3, а затем вычислить значения максимальных касательных напряжений в сечениях в долях от d3: T ( zi ) τmax ( zi ) = , W pi где i – номер ступени стержня (i = 1, 2, 3), W pi = π ( Di4 − di4 ) – полярный 16 Di момент сопротивления круглого концентричного полого сечения с πDi3 наружным диаметром Di и внутренним диаметром di, W pi = 16 4 4 π ( Di − di ) – полярный момент сопротивления круглого W pi = 16 Di сплошного сечения с наружным диаметром Di. В нашем случае стержень имеет полое поперечное сечение на 1 и 2 ступенях и сплошное на третей. Определим значения полярных моментов сопротивления: ( ) π ( D14 − d14 ) π (1,6d ) − ( 0,8d ) W p1 = = = 0,754d 3 ; 16 D1 16 ⋅ 1,6d ( 4 4 ) π ( D24 − d 24 ) π ( 2, 2d ) − ( 0,8d ) Wp 2 = = = 2,054d 3 ; 16 D2 16 ⋅ 2, 2d 4 4 πD33 π (1,8d ) W = = = 1,145d 3 . p3 16 16 Представим значения полярного момента сопротивления в виде W pi = ki d 3 . Тогда коэффициенты ki будут – k1=0,754; k2=2,054; k3=1,145. 3 4.5. Построение эпюры максимальных касательных напряжений в долях от d3. Определим значение максимальных касательных напряжений на каждом из расчетных участков: 23 T ( zi ) τmax ( zi )d 3 = ; ki T ( z ) 16,0 τmax ( z1 )d 3 = 1 = = 21, 2кНм. k1 0,754 36,0 = z = 0 : 17,5кНм; 2 2,054 T z ( ) τmax ( z2 )d 3 = 2 = 40,0 k2 z l= = 19,5кНм; 2 2 : 2,054 T ( z3 ) −22,0 τmax ( z3 )d 3 = = = −19, 2кНм. k3 1,145 По полученным данным строим эпюру Эτ(z)d3 (рис. 4.4, в). 4.6. Определение условного диаметра стержня d. Расчет диаметров ступенчатого стержня. Материал конструкции АМг6. Относительное остаточное удлинение δ = 24% > 9%, а значит материал является пластичным. Предел текучести σT=170МПа [8]. Опасное сечение конструкции будет конструкции, нас интересует только наибольшее по абсолютной величине напряжение, возникающее в ней. Из сопоставления полученных в предыдущем пункте данных можно сделать вывод, что опасным является сечение C первого расчетного участка, где действуют наибольшие по абсолютной величине нормальные напряжения: 21, 2кНм τmax ( z ) max = . d3 Запишем условие прочности: τmax ( z ) max ≤ [ τ] , σ – допускаемые касательные n напряжения, [σ] – допускаемые нормальные напряжения для материала, n – коэффициент запаса прочности (для пластичных материалов n = 1,5÷3,0). Примем n = 2 и коэффициент снижения [σ] 0,5, тогда 170 = [ τ] 0,5= 42,5МПа. 2 24 = где [ τ] = ( 0,5...0,6 )[σ] ( 0,5...0,6 ) T Подставляя в условие прочности полученные значения, и выражая его относительно d, получим: 21, 2кН 3 21, 2 ⋅ 103 d≥3 = = 79,3мм. 6 τ ⋅ 42,5 10 [] В соответствии с условием прочности, значение условного диаметра стержня по рядам нормальных линейных размеров Ra40 [14] примем равным 80,0 мм. Рассчитаем диаметры для каждой ступени стержня: D1 = 1,6d = 1,6 ⋅ 80 = 128мм; d1 = 0,8d = 0,8 ⋅ 80 = 64мм; D2 = 2, 2d = 2, 2 ⋅ 80 = 176мм; d 2 = 0,8d = 0,8 ⋅ 80 = 64мм; D3 = 1,8d = 1,8 ⋅ 80 = 144мм. Найденные значения диаметров обеспечивают выполнение условия прочности. Определим полярные моменты сопротивления для каждой ступени: ( ) π (128 ⋅ 10−3 ) − ( 64 ⋅ 10−3 ) = = 3,86 ⋅ 10−4 м3 ; W p1 −3 16 ⋅ 128 ⋅ 10 4 ( 4 ) π (176 ⋅ 10−3 ) − ( 64 ⋅10−3 ) = 1,05 ⋅10−3 м 3 ; W= p2 −3 16 ⋅176 ⋅10 4 4 π (144 ⋅10−3 ) W = = 5,86 ⋅10−4 м 3 . p3 16 4.7. Построение эпюры максимальных касательных напряжений. Рассчитаем значения нормальных напряжений на каждом из расчетных участков и построим эпюру (рис. 4.4, г): T ( zi ) τmax ( zi ) = ; W pi 3 T ( z1 ) 16,0 ⋅ 103 τmax ( z1 ) = = = 41, 4 МПа; W p1 3,86 ⋅ 10−4 36,0 ⋅ 103 : 34,3МПа; = z2 0= 1,05 ⋅ 10−3 T ( z2 ) τmax ( z2 ) = = Wp 2 40,0 ⋅ 103 z2 l2= : 38,1МПа; = −3 1,05 10 ⋅ 25 T ( z3 ) −22 ⋅ 103 τmax ( z3 ) = = −4 = −37,5МПа. Wp3 5,86 ⋅ 10 4.8. Построение эпюры касательных напряжений в опасном сечении. Касательные напряжения в поперечном распределены линейно по радиусу в соответствии с зависимостью: T ( z) τ ( z ,= ρ) ρ, Ip где Ip – полярный момент инерции сечения, ρ – расстояние от исследуемой точки до оси стержня. Касательные напряжения на внешних волокнах стержня при ρ=ρmax были определены ранее в п. 4.7 и равны τmax ( z1 ) = 41,5МПа. Определим напряжения на внутреннем диаметре стержня: d1 64 ⋅ 10−3 ρ= = = 32 ⋅ 10−3 м, 2 2 ( ) −3 −3 π ( D − d ) π (128 ⋅ 10 ) − ( 64 ⋅ 10 ) = = = 2, 471 ⋅ 10−5 м 4 , I p1 32 32 d1 16,0 ⋅ 103 −3 ,ρ 20,7 МПа. τ z1= = × 32 ⋅ 10= −5 2 2, 471 ⋅ 10 По полученным данным построим эпюру распределения касательных напряжений в поперечном сечении (рис. 4.5). 4 1 4 1 4 4 Рис. 4.5. Эпюра распределения касательных напряжений в опасном сечении 26 5. Проверочный расчет стержня постоянного сечения на жесткость при кручении Для стержня постоянного поперечного сечения (рис. 2.1.), работающего на кручение, необходимо выполнить расчет на прочность, построив эпюру крутящих моментов, определить диаметр стержня d, построить эпюру касательных напряжений. Выполнить проверочный расчет на жесткость, построив эпюру относительных углов закручивания, проверить выполнение условия жесткости по допускаемым относительным углам закручивания [θ]=0,3°/м, при необходимости уточнить диаметр вала. Записать функции угловых перемещений для расчетных участков стержня, построить эпюры абсолютных углов поворота. Проверить условие жесткости по абсолютным углам поворота сечения [ϕ]=1° при длине вала 20d. Исходные расчетные данные в табл. 2.1. Рис. 2.1. Схема нагружения стержня Таблица 2.1. Исходные расчетные данные T1, кНм 16 T2, кНм 20 T3, кНм 22 t, кНм/м 8 l1, м l 2, м l 3, м Материал 0,4 0,5 0,4 Д6 (ЗиЕС) Решение. 2.1. Построение расчетной схемы. Построим расчетную схему стержня. Для этого зададим систему координат, обозначим буквами B, C, D и H характерные сечения стержня. Вычертим в масштабе стержень с учетом соотношения длин и диаметров ступеней (рис. 2.2.). 27 Рис. 2.2. Расчетная схема стержня 2.2. Определение неизвестных. Определим неизвестные – в данном случае это момент T4 в точке D. Составим уравнение моментов относительно продольной оси z: ∑ M =Z 0; T2 − T1 + T4 − tl3 − T=3 0; T4 =−T2 + T1 + tl3 + T3 =−20 + 16 + 8 ⋅ 0,4 + 22 =21,2кНм. 2.3. Построение эпюры крутящих моментов. Стержень содержит 3 расчетных участка – BC, CD и DH. В рамках каждого из участков выберем сечения (рис. 2.3.). Определим значение продольной силы на первом расчетном участке ( 0 ≤ z1 ≤ l1 ). Составим расчетную схему (рис. 2.3, а), запишем уравнение равновесия и выразим продольную силу: ∑ M Z = 0; T2 + T ( z1 ) = 0; T ( z1 ) = −T2 = −20кНм. а б в Рис. 2.3. Схемы расчетных участков стержня Определим значение продольной силы на втором расчетном участке ( 0 ≤ z2 ≤ l2 ). Составим расчетную схему (рис. 2.3, б), запишем уравнение равновесия и выразим продольную силу: ∑ M =Z 0; T2 − T1 + T ( z2=) 0; T ( z2 ) = −T2 + T1 = −20 + 16 = −4. 28 Определим значение продольной силы на третьем расчетном участке ( 0 ≤ z3 ≤ l3 ). Составим расчетную схему (рис. 2.3, в), запишем уравнение равновесия и выразим продольную силу: ∑ M Z = 0; − T ( z3 ) − tz3 − T3 = 0; −tz3 − T3 . T ( z3 ) = Определим значение продольной силы в начале и конце расчетного участка: T ( z3 =0) =−t ⋅ 0 − T3 =0 − 22 =−22кНм; T ( z3 =l3 ) =−tl3 − T3 =−8 ⋅ 0, 4 − 22 =−25, 2кНм. По полученным данным строим эпюру крутящих моментов ЭT(z) (рис. 2.4, б). а б Рис. 2.4. Расчетная схема стержня (а) и эпюры: б – крутящих моментов. Материал конструкции Д6 (З и ЕС). Относительное остаточное удлинение δ = 18% > 9%, а значит материал является пластичным. Предел текучести σT=300МПа [8]. В случае со стержнем постоянного поперечного сечения, опасное сечение будет находиться в месте, где действует максимальный по абсолютной величине крутящий момент. Наибольший крутящий момент действует в сечение C третьего расчетного участка T ( z ) max = 25,2кНм. 29 Запишем условие прочности: T ( z ) max τ= ≤ [ τ] , ( z ) max Wp πd 3 – полярный момент сопротивления сечения, где W p = 16 = = )[σ] ( 0,5...0,6 ) σT n – допускаемые касательные [ τ] ( 0,5...0,6 напряжения, [σ] – допускаемые нормальные напряжения для материала, n – коэффициент запаса прочности (для пластичных материалов n = 1,5÷3,0). Примем n = 1,5 и коэффициент снижения [σ] 0,6, тогда 300 = [ τ] 0,6= 120МПа. 1,5 Подставляя в условие прочности полученные значения, и выражая его относительно d, получим: 16 ⋅ T ( z ) max 16 ⋅ 25, 2 ⋅ 103 3 = = 102,3мм. d≥3 π [ τ] π ⋅ 120 ⋅ 106 В соответствии с условием прочности, значение условного диаметра стержня по рядам нормальных линейных размеров Ra40 [14] примем равным 105 мм. 2.5. Расчет относительных углов закручивания стержня θ(z). Вычисление относительных углов закручивания выполняется по соотношению: T ( z) θ( z ) = , GI p πd 4 – полярный момент инерции сечения, G – модуль сдвига. где I p = 32 В соответствии с [8] для материала Д6 (З и ЕС) G = 27 ГПа. Рассчитаем полярный момент инерции сечения: π ⋅ (105 ⋅ 10−3 ) Ip = = 1,193 ⋅ 10−5 м 4 . 32 Определим жесткость сечения при кручении: GI p = 27 ⋅ 109 ⋅ 1,193 ⋅ 10−5 =322,197 ⋅ 103 Нм 2 . 4 30 Рассчитаем значения функции относительных углов поворота для первого расчетного участка: T ( z1 ) −20 ⋅ 103 θ ( z1 ) = = = −6, 21 ⋅ 10−2 м −1 = −3,56 ° м. 3 322,197 ⋅ 10 GI p Рассчитаем значения функции относительных углов поворота для второго расчетного участка: T ( z2 ) −4 ⋅ 103 θ ( z2 ) = = = −1, 24 ⋅ 10−2 м −1 = −0,71° м. 3 322,197 ⋅ 10 GI p Рассчитаем значения функции относительных углов поворота для третьего расчетного участка: T ( z3 = 0 ) −22 ⋅ 103 θ ( z3 == 0) = = −6,83 ⋅ 10−2 м −1 = −3,91° м; 3 GI p 322,197 ⋅ 10 T ( z3 = l3 ) −25, 2 ⋅ 103 θ ( z3 = = = −7,82 ⋅ 10−2 м −1 = −4, 48 ° м. l3 ) = 3 GI p 322,197 ⋅ 10 2.5. Проверка выполнения условия жесткости по относительным углам поворота. Условие жесткости для относительных углов поворота: θ ( z ) max ≤ [ θ]. В соответствии с условием задания [θ]=0,3°/м. Максимальный относительный угол поворота возникает в точке D справа и составляет θ ( z ) max = 4, 48 ° м. Проверяем условие жесткости θ ( z ) max= 4, 48 ° м > [ θ]= 0,3 ° м. Условие жесткости не выполняется, необходимо уточнить диаметр вала. Учитывая, что T ( z ) 32T ( z ) 1 32T ( z ) 4 θ( z ) = = = θ z = θ z d , ; ( ) ( ) 4 max max GI p πG d πG а допускаемый относительный угол поворота можно выразить через новый уточненный диаметр dн 32T ( z ) 1 32T ( z ) , = [ θ] d н4 ; [ θ] = 4 πG d н πG 31 тогда приравнивая соотношения получим: θ ( z ) max d 4 = [θ] dн4 . Выражая новый требуемый диаметр из полученного соотношения вычислим его значение: θ ( z ) max 4, 48 4 105 206, 4мм. dн d 4 = = = 0,3 [ θ] Округляя полученный диаметр по рядам нормальных линейных размеров Ra40 [14] получаем 210 мм. 2.6. Расчет функций угловых перемещений. Угловые перемещения, абсолютные углы поворота определяются по соотношению: T ( z) ϕ ( z ) =θ z dz = ∫l ( ) ∫l GI p dz, где l – длина расчетного участка. В случае стержня постоянного поперечного сечения соотношение можно переписать в виде: 1 ϕ ( z ) =θ z dz = T ( z )dz. ( ) ∫l GI p ∫l Для случая, когда T ( z ) = const.: T ( z )l ϕ( z ) = . GI p Определим функцию и значение приращения угла поворота на первом расчетном участке: T ( z1 ) l1 −20 ⋅ 103 ⋅ 0, 4 ϕ ( z1 ) = = = −1,55 ⋅ 10−3 = −8,89 ⋅ 10−2 °. 6 5,155 ⋅ 10 GI p Определим функцию и значения приращения угла поворота на втором расчетном участке: T ( z2 ) l2 −4 ⋅ 103 ⋅ 0,5 ϕ ( z2 ) = = = −3,88 ⋅ 10−4 = −2, 22 ⋅ 10−2 °. 6 GI p 5,155 ⋅ 10 32 Определим функцию и значения приращения угла поворота на третьем расчетном участке: 1 1 T z dz ϕ ( z3 ) =∫ θ ( z3 ) dz3 = = ( ) ( −tz3 − T3 )dz3 = 3 3 ∫ ∫ GI GI p l3 p l3 l3 l3 tz32 tl32 8 ⋅ 103 ⋅ 0, 42 − − T3 z3 − − T3l3 − − 22 ⋅ 103 ⋅ 0, 4 2= = 2 2 = = 5,155 ⋅ 106 GI p GI p 0 = −1,83 ⋅ 10−3 = −10, 49 ⋅ 10−2 °. Определим углы поворота в характерных сечениях. В точке D угол поворота ϕD=0, поскольку в этом сечении стержень закреплен. Учитывая положительное направление оси z запишем соотношения для углов поворота: ϕC = ϕB + ϕ ( z1 ) ; ϕD = ϕC + ϕ ( z2 ) ; ϕH = ϕD + ϕ ( z3 ) . Вычислим перемещения в характерных сечениях: ϕC = ϕD − ϕ ( z2 ) = 0 − ( −2, 22 ⋅ 10−2 ) = 2, 22 ⋅ 10−2 °; ϕB = ϕC − ϕ ( z1 ) = 2, 22 ⋅ 10−2 − ( −8,89 ⋅ 10−2 ) = 11,11 ⋅ 10−2 °; 0 + ( −10, 49 ⋅ 10−2 ) = ϕH = ϕD + ϕ ( z3 ) = −10, 49 ⋅ 10−2 °. Определим значения допускаемых углов закручивания, учитывая, что на длине 20d угол поворота не должен превышать 1°: 1° ⋅ ( l1 + l2 ) 1° ⋅ 0,9 ϕ = = = 21, 43 ⋅ 10−2 °; [ BD ] 20 ⋅ d 20 ⋅ 0, 21 1° ⋅ l3 1° ⋅ 0, 4 = = 9,52 ⋅ 10−2 °. [ϕDH ] = 20 ⋅ d 20 ⋅ 0, 21 На участке BD условие жесткости выполняется: ϕ BD max = 11,11 ⋅ 10−2 ° < [ ϕBD ] = 21, 43 ⋅ 10−2 °. На участке DH условие жесткости не выполняется: ϕ DH max = 10, 49 ⋅ 10−2 ° > [ ϕ BD ] = 9,52 ⋅ 10−2 °. 33 Уточним диаметр вала из условия жесткости по углам поворота: ϕ max 10, 49 ⋅ 10−2 4 = d н d= 210 4 = 215, 2мм. −2 ϕ 9,52 ⋅ 10 [ ] Принимаем по рядам нормальных линейных размеров Ra40 [14] окончательно диаметр стержня, удовлетворяющий условиям прочности, жесткости по относительным и абсолютным углам поворотов d = 220 мм. 2.7. Построение эпюры максимальных касательных напряжений. Максимальные касательные напряжения, действующие в сечении, определяются из соотношения: T ( z) τ( z ) = , Wp где W p = πd 3 – полярный момент сопротивления сечения. 16 Рассчитаем полярный момент сопротивления сечения: π ⋅ ( 220 ⋅ 10−3 ) = Wp = 2,091 ⋅ 10−3 м3 . 16 Определим значение максимальных касательных напряжений на первом расчетном участке: T ( z1 ) −20 ⋅ 103 τ ( z1 ) = = = −9,6 МПа. Wp 2,091 ⋅ 10−3 Определим значение максимальных касательных напряжений на втором расчетном участке: T ( z2 ) −4 ⋅ 103 τ ( z2 ) = = = −1,9 МПа. 2,091 ⋅ 10−3 Wp Определим значение максимальных касательных напряжений на втором расчетном участке: T ( z3 = 0 ) −22 ⋅ 103 τ ( z3 == 0) = = −10,5МПа; Wp 2,091 ⋅ 10−3 3 T ( z3 = l3 ) −25, 2 ⋅ 103 τ ( z3 = l3 ) = = = −12,1МПа. Wp 2,091 ⋅ 10−3 По полученным значениям строим эпюру (рис. 2.4, а) распределения максимальных касательных напряжений в стержне. 34 Видно, что напряжения в стержне не превышают допускаемого значения напряжений. 2.8. Построение эпюры относительных углов закручивания. Уточняем значения полярного момента инерции сечения и жесткости сечения: π ⋅ ( 220 ⋅ 10−3 ) Ip = = 2, 299 ⋅ 10−4 м 4 ; 32 9 GI p = 27 ⋅ 10 ⋅ 2, 299 ⋅ 10−4 =6, 209 ⋅ 106 Нм 2 . Уточняем значения относительных углов поворота сечения: T ( z1 ) −20 ⋅ 103 θ ( z1 ) = = = −3, 22 ⋅ 10−3 м −1 = −18, 46 ⋅ 10−2 ° м; 6 GI p 6, 209 ⋅ 10 4 T ( z2 ) −4 ⋅ 103 θ ( z2 ) = = = −6, 44 ⋅ 10−4 м −1 = −3,69 ⋅ 10−2 ° м; 6 GI p 6, 209 ⋅ 10 T ( z3 = 0 ) −22 ⋅ 103 θ ( z3 == = = −3,54 ⋅ 10−3 м −1 = −20,30 ⋅ 10−2 ° м; 0) 6 GI p 6, 209 ⋅ 10 T ( z3 = l3 ) −25, 2 ⋅ 103 −3 −1 −2 θ ( z3 = l3 ) = = = − 4,06 ⋅ 10 м = − 23, 25 ⋅ 10 ° м. GI p 6, 209 ⋅ 106 По полученным значениям строим эпюру (рис. 2.5, б) относительных углов поворота сечения. 2.9. Построение эпюры абсолютных углов закручивания. Уточним значения приращений функций углов поворота на расчетных участках: −20 ⋅ 103 ⋅ 0, 4 ϕ ( z1 ) = = −1, 29 ⋅ 10−3 = −7,38 ⋅ 10−2 °; 6 6, 209 ⋅ 10 T ( z2 ) l2 −4 ⋅ 103 ⋅ 0,5 −4 −2 ϕ ( z2 ) = = = − 3, 22 ⋅ 10 = − 1,85 ⋅ 10 °; GI p 6, 209 ⋅ 106 8 ⋅ 103 ⋅ 0, 42 − − 22 ⋅ 103 ⋅ 0, 4 ϕ ( z3 ) = 2 = −1, 42 ⋅ 10−3 = −8,12 ⋅ 10−2 °. 6 6, 209 ⋅ 10 Вычислим перемещения в характерных сечениях: ϕC = ϕD − ϕ ( z2 ) = 0 − ( −1,85 ⋅ 10−2 ) = 1,85 ⋅ 10−2 °; 35 ϕB = ϕC − ϕ ( z1 ) = 1,85 ⋅ 10−2 − ( −7,38 ⋅ 10−2 ) = 9, 23 ⋅ 10−2 °; ϕH = ϕD + ϕ ( z3 ) = 0 + ( −8,12 ⋅ 10−2 ) = −8,12 ⋅ 10−2 °. По полученным значениям строим эпюру углов поворотов (рис. 2.5, в). а б в Рис. 2.5. Эпюры: а – касательных напряжений, б – относительных углов поворота, в – абсолютных углов поворота. 36 6. Проектировочный расчет на прочность при изгибе Для чугунного стержня (рис. 5.1.), работающего на изгиб, необходимо выполнить расчет на прочность, построив эпюру перерезывающих сил, изгибающих моментов. Построить эпюру распределения нормальных напряжений в опасном сечении стержня с указанием наиболее нагруженных точек. Предложить наиболее оптимальный вариант расположения сечения. Исходные расчетные данные в табл. 5.1. Рис. 5.1. Схема нагружения стержня Таблица 5.1. Исходные расчетные данные F, кН 40 q, кН/м 50 M, кНм 18 l 1, м 0,3 l2, м 0,6 l 3, м 0,2 Материал СЧ21 Решение. 5.1. Построение расчетной схемы. Построим расчетную схему стержня. Для этого зададим систему координат, обозначим буквами A, B, C, и D характерные сечения стержня. Вычертим в масштабе стержень с учетом соотношения длин ступеней и заменим опоры возникающими в них реакциями (рис. 5.2). Рис. 5.2. Расчетная схема стержня 5.2. Определение неизвестных. Для определения реакций составим уравнения статического равновесия: 37 ∑ Z =0; − Z =0; Z =0; A A l = 0; − Fl1 − ql2 l1 + 2 − M + YD ( l1 + l2 + l3 ) = 0; 2 l Fl1 + ql2 l1 + 2 + M 2 YD = = l1 + l2 + l3 ∑M AX 0,6 40 ⋅ 0,3 + 50 ⋅ 0,6 0,3 + + 18 2 43,64кН; = 0,3 + 0,6 + 0, 2 ∑M DX l = 0; − YA ( l1 + l2 + l3 ) + F ( l2 + l3 ) + ql2 2 + l3 − M = 0; 2 l F ( l2 + l3 ) + ql2 2 + l3 − M 2 YA = = l1 + l2 + l3 0,6 40 ( 0,6 + 0, 2 ) + 50 ⋅ 0,6 + 0, 2 − 18 2 26,36кН. = 0,3 + 0,6 + 0, 2 Выполним проверку найденных реакций: ∑ Y= 0; YA − F − ql2 + YD= 0; 26,36 − 40 − 50 ⋅ 0,6 + 43,64 = 0. Реакции найдены верно. 5.3. Построение эпюр внутренних силовых факторов. Рассматриваемый стержень имеет три расчетных участка. В рамках этих участков выберем сечения и определим значения перерезывающих сил Qy(z) и изгибающих моментов Mx(z) (рис. 5.3). Определим перерезывающую силу и изгибающий момент на первом расчетном участке ( 0 ≤ z1 ≤ l1 ). Составим расчетную схему (рис. 5.3, а), запишем уравнение равновесия и выразим внутренние силовые факторы: 0; YA − Qy ( z1 ) = 0; Qy ( z1 ) == YA 26,36кН. ∑Y = ∑ M =0; − Y z + M ( z ) =0; M ( z ) =Y z . x A 1 x 38 1 x 1 A 1 а б в Рис. 5.3. Схемы расчетных участков стержня Рассчитаем значение изгибающего момента в начале и конце расчетного участка: z 0 : YA ⋅= 0 0; = M x ( z1 ) = 1 z1= l1 :YAl1= 26,36 ⋅ 0,3= 7,9кНм. Определим перерезывающую силу и изгибающий момент на втором расчетном участке ( 0 ≤ z2 ≤ l2 ). Составим расчетную схему (рис. 5.3, б), запишем уравнение равновесия и выразим внутренние силовые факторы: ∑ Y = 0; YA − F − qz2 − Qy ( z2 ) = 0; Qy ( z2 ) = YA − F − qz2 . z2 0; M Y l z Fz qz = − + + + + M x ( z2 ) =0; ( ) ∑ x 2 2 2 A 1 2 z22 M x ( z2 )= YA ( l1 + z2 ) − Fz2 − q . 2 Рассчитаем значение перерезывающей силы и изгибающего момента в начале и конце расчетного участка: −13,64кН; 0 : YA − F = 26,36 − 40,0 = z = Qy ( z2 ) = 2 −43,64кН. l2 : YA − F − ql2 = 26,36 − 40,0 − 50,0 ⋅ 0,6 = z2 = z2 = 0 : YAl1 = 26,36 ⋅ 0,30 = 7,9кНм; l22 M x ( z2 ) = z2 = l2 : YA ( l1 + l2 ) − Fl2 − q = 2 0,62 = = −9,3кНм. 26,36 ( 0,3 + 0,6 ) − 40 ⋅ 0,6 − 50 2 Определим перерезывающую силу и изгибающий момент на третьем расчетном участке ( 0 ≤ z3 ≤ l3 ). Составим расчетную схему (рис. 5.3, в), запишем уравнение равновесия и выразим внутренние силовые факторы: 39 0; Q ( z ) + Y = 0; Q ( z ) = −Y = −43,64кН. ∑Y = Y z. ∑ M =0; − M ( z ) + Y z =0; M ( z ) = y x 3 D x y 3 D 3 3 D x 3 D 3 Рассчитаем значение изгибающего момента в начале и конце расчетного участка: z3 0 : YD ⋅= 0 0; = M x ( z3 ) = z3= l3 :YD l3= 43,64 ⋅ 0, 2= 8,7 кНм. По полученным данным строим эпюры перерезывающих сил и изгибающих моментов (рис. 5.4, б, в). Как видно из эпюры изгибающих моментов, опасное сечение находится в точке С балки слева, где действует наибольший изгибающий момент Mmax=9,3 кНм. а б в Рис. 5.4. Расчетная схема стержня (а) и эпюры: б – перерезывающих сил, в – изгибающих моментов. 5.4. Определение геометрических характеристик поперечного сечения стержня. Заданное сечение стержня (рис. 5.5, а), является симметричным относительно вертикальной оси y и может быть представлено в виде 40 комбинации двух простейших сечений – треугольника (рис. 5.5, б) и полукруга (рис. 5.5, в). а б в Рис. 5.5. Поперечное сечение Положения центров тяжести простейших сечений c1 и с2 известны и показаны на рисунке. Положение центра тяжести составного сечения с неизвестно, его необходимо определить, чтобы рассчитать геометрические характеристики сечения относительно центральной оси х, т.е. той оси относительно которой происходит изгиб стержня. Выберем систему координат в которой будем производить определение положения центра тяжести (рис. 5.6). Координаты центров тяжести в выбранной системе координат и площади простых поперечных сечений: 2d ; 3π 1 πd 2 πd 2 ; = A1 = 2 4 8 1 2d yc 2 = − 2d = − ; 3 3 1 2d ⋅ 2d = 2d 2 . A2 = 2 yc1 = − Рис. 5.6. Определение центра тяжести сечения 41 Координата центра тяжести составного сечения определяется по соотношению: ∑i S xi , yc = ∑ Ai i где i – количество простых сечений, на которые разбили составное, S xi = yci Ai – статический момент i-го сечения относительно оси x, Ai – площадь i-го сечения. При суммировании площадь и статический момент берутся ос знаком «–», если она вырезана из другой фигуры. Определим положение центра тяжести составного сечения: 2 d πd 2 2d − − ⋅ +− ⋅ 2d 2 3π 8 3 − S x1 + S x 2 = = −0,7777 d . yc = πd 2 − A1 + A2 2 − + 2d 8 Определим момент инерции сечения относительно центральной оси xc. Момент инерции составного сечения будет складываться из моментов инерции составляющих этого сечения. Причем моменты инерции составляющих должны быть выражены относительно оси xc. Для вычисления моментов инерции относительно параллельных осей воспользуемся теоремой Штейнера: I= I xc + a 2 A, x где Ix – момент инерции сечения относительно оси x, параллельной оси xc; Ixc – момент инерции сечения относительно центральной оси xc; a – расстояние между осями x и xc; A – площадь сечения. В случае заданного сечения моменты инерции простейших составляющих сечения относительно собственных центральных осей xc1 и xc2: 3 2 2 d d ( ) 4d 4 d4 π 8 −3 4 I xc1 = = ≈ 0, 4444d 4 ; − ≈ 6,86 ⋅ 10 d ; I xc 2 = 16 8 9π 36 9 расстояния между осями xc1, xc2 и осью xc: 2d a1 = yc − yc1 =0,7777 d − ≈ 0,56549d ; 3π 2d a2 =yc − yc 2 =0,7777 d − ≈ 0,1110d . 3 Тогда моменты инерции относительно центральной оси xc: 42 πd 2 =0,1324d 4 ; I x1 =I xc1 + a A1 =6,86 ⋅ 10 d + ( 0,56549d ) 8 2 1 −3 2 4 I x 2 =I xc 2 + a22 A2 =0, 44d 4 + ( 0,1110d ) 2d 2 =0, 4691d 4 . Момент инерции составного сечения: − I x1 + I x 2 = −0,1324d 4 + 0, 4691d 4 = I xc = 0,3367 d 4 . Определим моменты сопротивления сечения относительно верхних ( yверх = 0,7777 d ) и нижних ( yниз = 2d − 0,7777 d = 1, 2223d ) 2 точек сечения: I xc 0,3367 d 4 W= = = 0, 4329d 3 ; yверх 0,7777 d верх xc I xc 0,3367 d 4 = 0, 2755d 3 . W= = yниз 1, 2223d 5.4. Определение допускаемых напряжений. Материал СЧ21 является хрупким, для него указаны пределы прочности на растяжение и сжатие σB = 210 МПа, σC = 950 МПа [8]. Коэффициент запаса прочности для хрупких материалов n= 2 ÷ 5 , примем n = 3. Определим допускаемые напряжения: σ 210 σ+ = B = = 70 МПа; n 3 σ 950 σ− = C = = 317 МПа. n 3 5.5. Расчет на прочность. Выбор оптимального расположения сечения. Максимальный изгибающий момент Mmax=9,3 кНм, действующий в сечении, приводит к тому, что нижние волокна стержня будут сжаты, а верхние растянуты (эпюра моментов, построенная на «сжатом» волокне находится снизу от оси). Определим величину характерного размера d для двух вариантов расположения сечения. Запишем условия прочности для исходного варианта расположения сечения и выразим из них характерный размер: низ xc 43 3 M max ⋅ 9,3 10 + = σ ≤ σ ; d ≥ 3 = 67, 45мм; Wxcверх 0, 4329 ⋅ 70 ⋅ 106 + 3 M max ⋅ 9,3 10 − = σ ≤ σ ; d ≥ 3 = 47,39мм. низ 6 Wxc 0, 2755 ⋅ 317 ⋅ 10 Из полученных значений выбираем максимальное, так как только при нем будет обеспечиваться прочность всего поперечного сечения. Округлим полученный размер в соответствии с рядом нормальных линейных размеров Ra40 и примем d = 71 мм. Перевернем сечение на 180° и запишем условия прочности для данного варианта, выразив из них характерный размер: 3 M max ⋅ 9,3 10 + + = σ ≤ σ ; d ≥ 3 = 78, 42мм; Wxcниз 0, 2755 ⋅ 70 ⋅ 106 − 3 M max ⋅ 9,3 10 − = σ ≤ σ ; d ≥ 3 = 40,77 мм. верх Wxc 0, 4329 ⋅ 317 ⋅ 106 Из полученных значений выбираем максимальное, так как только при нем будет обеспечиваться прочность всего поперечного сечения. Округлим полученный размер в соответствии с рядом нормальных линейных размеров Ra40 и примем d = 80 мм. Определим наибольшие и наименьшие нормальные напряжения в опасном сечении в обоих вариантах расположения сечения. Исходный вариант: M max 9,3 ⋅ 103 + = σ = = 60,0 МПа; 0, 4329d 3 0, 4329 ⋅ ( 71 ⋅ 10−3 )3 − M max 9,3 ⋅ 103 94,3МПа. = σ = = 3 3 3 − 0, 2755d 0, 2755 ⋅ ( 71 ⋅ 10 ) − Вариант повернутого сечения: M max 9,3 ⋅ 103 + 65,9 МПа; = σ = = 3 3 3 − 0, 2755d 0, 2755 ⋅ ( 80 ⋅ 10 ) M max 9,3 ⋅ 103 = σ = = 41,9 МПа. 0, 4329d 3 0, 4329 ⋅ ( 80 ⋅ 10−3 )3 − 44 Эпюры распределения нормальных напряжений в обоих вариантах расположения сечения показаны на рис. 5.7. а б Рис. 5.7. Распределение напряжений в опасном сечении. Как видно из расчета, при повороте сечения не будет достигаться уменьшение его линейных размеров. Наиболее рациональным будет вариант, когда наименьшим допускаемым напряжениям соответствует наибольший момент сопротивления сечения, в этом случае сечение будет более компактным. Так площади поперечного сечения, определяемые по формуле πd 2 2 = A 2d − , 8 2 будут равны Aвар1 = 8102, 4мм и Aвар2 = 10286, 7 мм 2 . Значит площадь поперечного сечения, а следовательно и масса конструкции будет больше на Aвар2 − Aвар1 10286,7 − 8102, 4 = ∆A ⋅ 100% = ⋅ 100% = 27%. Aвар1 8102, 4 45 7. Проверочный расчет на прочность при изгибе Для стального стержня из стандартных прокатных профилей (рис. 6.1.), работающего на изгиб, необходимо построить эпюру перерезывающих сил, изгибающих моментов. Проверить выполнение условия прочности. Построить эпюру распределения нормальных напряжений в опасном сечении стержня с указанием наиболее нагруженных точек. Исходные расчетные данные в табл. 6.1. Рис. 6.1. Схема нагружения стержня Таблица 6.1. Исходные расчетные данные F, кН 54 q, кН/м 40 M, кНм 25 l1, м 0,40 l 2, м 1,45 l3, м 0,25 Материал Сталь 40 Решение. 6.1. Построение расчетной схемы. Построим расчетную схему стержня. Для этого зададим систему координат, обозначим буквами A, B, C, и D характерные сечения стержня. Вычертим в масштабе стержень с учетом соотношения длин ступеней и заменим опоры возникающими в них реакциями (рис. 6.2). Рис. 6.2. Расчетная схема стержня 6.2. Определение неизвестных. Для определения реакций составим уравнения статического равновесия: 46 ∑ Z =0; − Z =0; Z =0; B l1 l2 B l3 l ) 0; ∑ M= 0; ql 2 − ql 2 + M + Y l + ql l + 2 − F ( l += 1 BX 2 C 2 3 2 2 3 l l l −ql1 1 + ql2 2 − M − ql3 l2 + 3 + F ( l2 + l3 ) 2 2 2 = l2 YC −40 ⋅ 0, 4 0, 4 1, 45 0, 25 + 40 ⋅ 1, 45 − 25 − 40 ⋅ 0, 25 1, 45 + 2 2 2 + 1, 45 + +54 (1, 45 + 0, 25 ) YB ( l1 + l2 ) l3 − + + − Fl= Y l M ql 0; B 2 1 2 3 3 2 2 (l + l ) l q ( l1 + l2 ) 1 2 + M + ql3 3 − Fl3 2 2 = l2 ∑ M = 0; q ( l + l ) CX 1, 45 62, 0 кН; = ( 0, 4 + 1, 45) + 25 + 40 ⋅ 0, 25 0, 25 − 54 ⋅ 0, 25 40 ( 0, 4 + 1, 45 ) 2 2 = 56, 0 кН. 1, 45 Выполним проверку найденных реакций: ∑ Y = 0; − q ( l1 + l2 ) + YB + YC + ql3 − F = 0; −40 ( 0, 40 + 1, 45 ) + 56 + 62 + 40 ⋅ 0, 25 − 54 = 0. Реакции найдены верно. 6.3. Построение эпюр внутренних силовых факторов. Рассматриваемый стержень имеет три расчетных участка. В рамках этих участков выберем сечения и определим значения перерезывающих сил Qy(z) и изгибающих моментов Mx(z) (рис. 6.3). Определим перерезывающую силу и изгибающий момент на первом расчетном участке ( 0 ≤ z1 ≤ l1 ) (рис. 6.3, а): 0; − qz1 − Qy ( z1 ) = 0; Qy ( z1 ) = −qz1. ∑Y = 47 z1 qz12 − 0; qz1 + M x ( z1 ) = 0; M x ( z1 ) = . ∑Mx = 2 2 а б в Рис. 6.3. Схемы расчетных участков стержня Рассчитаем значения перерезывающей силы и изгибающего момента в начале и конце расчетного участка: z = 0 : − q 0 = 0; Qy ( z1 ) = 1 l1 : − ql1 = −40 ⋅ 0, 4 = −16 кН; z1 = q ⋅ 02 = 0: 0; z1 =− 2 M x ( z1 ) = ql12 40 ⋅ 0, 42 z = = − = −3, 20 кНм. l :− 1 1 2 2 Определим перерезывающую силу и изгибающий момент на втором расчетном участке ( 0 ≤ z2 ≤ l2 ). Составим расчетную схему (рис. 6.3, б), запишем уравнение равновесия и выразим внутренние силовые факторы: 0; q ( l1 + z2 ) + YB − Qy ( z2 ) = 0; Qy ( z2 ) = −q ( l1 + z2 ) + YB . ∑ Y =− ∑ M x= 0; q ( l1 + z2 ) ( l1 + z2 ) 2 − YB z2 + M x ( z2 )= 0; q (l + z ) M x ( z2 ) = − 1 2 + YB z2 . 2 Рассчитаем значение перерезывающей силы и изгибающего момента в начале и конце расчетного участка: 0 : − q ( l1 + 0 ) + YB = −40 ( 0, 4 + 0 ) + 56 = 40 кН; z2 = Qy ( z2 ) = l2 : − q ( l1 + l2 ) + YB = −40 ( 0, 4 + 1, 45 ) + 56 = −18кН. z2 = 2 48 2 q ( l1 + 0 ) 40 ⋅ 0, 42 + YB ⋅ 0 =− =−3, 2 кНм; z2 =0 : − 2 2 2 q ( l1 + l2 ) M x ( z2 ) = z2 =l2 : − + YB l2 = 2 2 40 ⋅ ( 0, 4 + 1, 45 ) 12, 75кНм. = − + 56 ⋅ 1, 45 = 2 Функция изгибающего момента будет иметь экстремум, поскольку перерезывающая сила меняет свой знак в рамках расчетного участка. Определим положение данной точки: Qy ( z2 ) = −q ( l1 + z2 ) + YB = 0; −ql1 + YB −40 ⋅ 0, 4 + 56 = = 1м. q 40 Рассчитаем значение изгибающего момента в точке перегиба функции: 2 40 ( 0, 4 + 1) M x ( z2 =1м) =− + 56 ⋅ 1 =16,8кНм. 2 Определим перерезывающую силу и изгибающий момент на третьем расчетном участке ( 0 ≤ z3 ≤ l3 ). Составим расчетную схему (рис. 6.3, в), запишем уравнение равновесия и выразим внутренние силовые факторы: ∑ Y =0; Qy ( z3 ) + qz3 − F =0; Qy ( z3 ) =−qz3 + F . = z2 z3 qz32 ∑ M x =0; − M x ( z3 ) + qz3 2 − Fz3 =0; M x ( z3 ) = 2 − Fz3 . Рассчитаем значение перерезывающей силы и изгибающего момента в начале и конце расчетного участка: z3 = 0 : − q ⋅ 0 + F = 54 кН; Qy ( z3 ) = l3 : − ql3 + F = −40 ⋅ 0, 25 + 54 = 44 кН; z3 = q ⋅ 02 = −= F ⋅ 0 0; z3 0 : 2 M x ( z3 ) = ql32 40 ⋅ 0, 252 z = − Fl3 = − 54 ⋅ 0, 25 = −12, 25кНм. l : 3 3 2 2 49 По полученным данным строим эпюры перерезывающих сил и изгибающих моментов (рис. 6.4, б, в). Как видно из эпюры изгибающих моментов, опасное сечение находится в точке перегиба функции момента, где действует наибольший изгибающий момент Mmax = 16,8 кНм. а б в Рис. 6.4. Расчетная схема стержня (а) и эпюры: б – перерезывающих сил, в – изгибающих моментов. 6.4. Определение геометрических характеристик поперечного сечения стержня. Сечение стержня составлено из двух швеллеров №16, эскиз профиля показан на рис. 6.5. Поскольку изгиб происходит относительно центральной оси x швеллера, то изменения положения сечения, при добавлении к нему еще одного, не происходит. 50 Рис. 6.5. Момент инерции составного сечения: I x[ ] = I x[ + I x] = 2 I x[ , а поскольку ymax = h/2, как и в случае одного швеллера, получаем для момента сопротивления сечения: I x[ ] I x[ [] W = = 2 = 2Wx[ . x ymax ymax В соответствии с [10], для профиля с уклоном внутренних граней полок Wx[ = 93, 4 см3 , тогда Wx[ ] = 2 ⋅ 93, 4 = 186,8 см3 . 6.5. Проверка выполнения условия прочности. Стержень имеет постоянное поперечное сечение и изготовлен из пластичного материала – сталь 40 (δ = 19% [8, c.646]). Запишем условие прочности: M x max ( z ) σ = ( z ) ≤ [ σ] , max Wx[ ] где [ σ] =σT / n – допускаемые напряжения, σТ = 335 МПа [8, c. 646] – предел текучести материала, n – коэффициент запаса прочности (для пластичных материалов n = 1,5÷3,0). Примем n = 1,5, тогда 335 [σ=] = 223МПа. 1,5 Проверим выполнение условия прочности: 16,8 ⋅ 103 = σmax ( z ) = 89,9 МПа = < [ σ] 223МПа, 186,8 ⋅ 10−6 условие прочности выполняется, вносить изменения в конструкцию не требуется. 6.6. Построение эпюры нормальных напряжений в опасном сечении. В соответствии с эпюрой изгибающих моментов, построенной на сжатом волокне, в нижней части стержня в опасном сечении будет растяжение, в верхней – сжатие. Эпюра показана на рис. 6.6. Рис. 6.6. 51 8. Проектировочный расчет на прочность плоской рамы Для стальной рамы (рис. 7.1.) необходимо построить эпюру продольных, перерезывающих сил, изгибающих моментов. Проверить выполнение условия прочности. Построить эпюру распределения нормальных напряжений в опасном сечении с указанием наиболее нагруженных точек. Исходные расчетные данные в табл. 7.1. Рис. 7.1. Схема нагружения рамы Таблица 7.1. Исходные расчетные данные F, кН 54 l1, м 0,6 l 2, м 0,2 l 3, м 0,1 Материал Сталь 40 Решение. 7.1. Построение расчетной схемы. Построим расчетную схему стержня. Для этого зададим глобальную систему координат x–y, обозначим буквами A, B, C, D и H характерные сечения рамы. Вычертим в масштабе раму с учетом соотношения длин ступеней и заменим опору возникающими в ней реакциями (рис. 7.2). 52 Рис. 7.2. Расчетная схема стержня 7.2. Определение неизвестных. Для определения реакций составим уравнения статического равновесия: ∑ X =0; − X A + F cos 30 =0; XA = F cos 30 =⋅ 54 cos 30 = 46,8кН; ∑ Y = 0; − Y + F sin 30 = 0; A YA = F sin 30 =⋅ 54 sin 30 = 27, 0 кН; l ) 0; ∑ M= 0; M − F cos 30 ( l − l − l ) + F sin 30 ( 2= A A 1 2 3 2 = = M A F cos 30 ( l1 − l2 − l3 ) − F sin 30 ( 2l2 ) = 54 cos 30 ( 0, 6 − 0, 2 − 0,1) − 54sin 30 ( 2 ⋅ 0, 2 ) =3,23кНм. 7.3. Построение эпюр внутренних силовых факторов. Рассматриваемый стержень имеет четыре расчетных участка (рис. 7.2). В рамках этих участков выберем сечения и определим значения продольных сил N(z), перерезывающих сил Qy(z) и изгибающих моментов Mx(z) (рис. 7.3). Условимся, что локальные системы координат будем выбирать таким образом, чтобы продольная 53 ось z совпадала с осью стержня на соответствующем участке стержня, а x и y с соответствующими осями поперечного сечения. Определим продольную, перерезывающую силу и изгибающий момент на первом расчетном участке ( 0 ≤ z1 ≤ l1 ) (рис. 7.3, а): XA = 0; X A − Qy ( z1 ) = 0; Qy ( z1 ) = 46,8кН; ∑Y = ∑ Z = 0; − Y + N ( z ) = 0; N ( z ) = Y = 27 кН; 1 A 1 A ∑ M =0; − X z + M + M ( z ) =0; M ( z ) =X z − M . A 1 x а A x 1 x б 1 A 1 A в г Рис. 7.3. Схемы расчетных участков стержня Рассчитаем значения изгибающего момента в начале и конце расчетного участка: 0: − MA = −3, 23кНм; z1 = M x ( z1 ) = z1 = l1 : X Al1 − M A = 46,8 ⋅ 0, 6 − 3, 2 = 24,9 кНм. Определим внутренние силовые факторы на втором расчетном участке ( 0 ≤ z2 ≤ l2 ). Составим расчетную схему (рис. 7.3, б), запишем уравнение равновесия и выразим внутренние силовые факторы: ∑ Y =0; − YA − Qy ( z2 ) =0; Qy ( z2 ) =−YA =−27 кН; ∑ Z =0; − X + N ( z ) =0; N ( z ) = X =46,8кН; 2 A 2 A ∑ M =0; − X l + Y z + M + M ( z ) =0; M ( z ) =X l − Y z − M . x A1 A 2 A x 2 x 2 A1 A 2 A Рассчитаем значение изгибающего момента в начале и конце расчетного участка: z2 = 0 : X Al1 − M A = 46,8 ⋅ 0, 6 − 3, 2 = 24,9 кНм; M x ( z2 ) = z2 = l2 : X Al1 − YAl2 − M A = 46,8 ⋅ 0, 6 − 27 ⋅ 0, 2 − 3, 2= 19, 4 кНм. 54 Определим внутренние силовые факторы на третьем расчетном участке ( 0 ≤ z3 ≤ l3 ). Составим расчетную схему (рис. 7.3, в), запишем уравнение равновесия и выразим внутренние силовые факторы: Y 0; F cos 30 + Qy ( z= 0; ∑= 3) Qy ( z3 ) = − F cos 30 = −54 cos 30 = −46,8кН; 0; − N ( z ) − F sin 30 = 0; ∑Z = 3 N ( z3 ) = − F sin 30 = −54sin 30 = −27 кН; 0; − M x ( z3 ) + ( F cos 30 ) z3 = 0; M x ( z3 ) = ( F cos 30 ) z3 . ∑Mx = Рассчитаем значение изгибающего момента в начале и конце расчетного участка: = cos 30 ) ⋅ 0 0; z3 0 : ( F = M x ( z3 ) = = ⋅ 0,1 4, 7 кНм. ) l3 54 cos 30 = z3 l3 : ( F cos 30= Определим внутренние силовые факторы на четвертом l расчетном участке 0 ≤ z4 ≤ 2 ≈ 0, 283м . Составим расчетную cos 45 схему (рис. 7.3, г), запишем уравнение равновесия и выразим внутренние силовые факторы: = cos15+ 0; ∑ Y 0; Qy ( z4 ) + F= − F cos15 = −54 cos15 = −52, 2 кН; Qy ( z4 ) = 0; − N ( z ) + F sin15 = 0; ∑Z = 4 sin15 54sin15 N ( z4 ) F= = = 13,9 кН; 0; − M x ( z4 ) + ( F cos 30 )( l3 + z4 sin 45 ) + ( F sin 30 )( z4 cos 45 ) = 0; ∑Mx = M x ( z= ( F cos 30 )( l3 + z4 sin 45 ) + ( F sin 30 )( z4 cos 45 ) . 4) Рассчитаем значение изгибающего момента в начале и конце расчетного участка: M x ( z4 =0) =( F cos 30 ) l3 =54 cos 30 ⋅ 0,1 =4, 7 кНм; l2 l M x z4 = ( F cos 30 ) l3 + 2 sin 45 + = cos 45 cos 45 l 45 ( F cos 30 )( l3 + l2 tg45 ) + ( F sin 30= + ( F sin 30 ) 2 cos= ) l2 cos 45 30 ) 0, 2 19, 4 кНм. = ( 54 cos 30 )( 0,1 + 0, 2 ⋅ tg45 ) + ( 54sin = 55 По полученным данным строим эпюры продольных, перерезывающих сил и изгибающих моментов (рис. 7.4, а, б, в). Из эпюры изгибающих моментов видно, что опасное сечение находится в точке B стержня BC, в которой действует наибольший изгибающий момент Mmax = 24,9 кНм, а продольная сила больше, чем на участке АВ. а б в Рис. 7.4. Эпюры внутренних силовых факторов: а – продольные силы, б – перерезывающие силы, в – изгибающие моменты. 7.4. Определение размеров поперечного сечения рамы. Рама изготовлена из профиля квадратного поперечного сечения и выполнена из пластичного материала – сталь 40 (δ = 19% [8, c.646]). a3 Момент сопротивления квадратного сечения Wx = . 6 Запишем условие прочности: M x max ( z ) 6 M x max ( z ) σ = = ≤ [ σ] , max ( z ) 3 Wx a где [ σ] =σT / n – допускаемые напряжения, σТ = 335 МПа [8, c. 646] – предел текучести материала, n – коэффициент запаса прочности (для пластичных материалов n = 1,5÷3,0). Примем n = 3,0, тогда 335 [σ=] = 112 МПа. 3 56 Из условия прочности выразим искомый размер a: 6 M x max ( z ) 3 6 ⋅ 24,9 ⋅ 103 a≥3 = = 110,1мм. [ σ] 112 ⋅ 106 Округлим полученный размер в соответствии с рядом нормальных линейных размеров Ra10 и примем a = 125 мм. 7.5. Построение эпюр распределения напряжений в опасном сечении. Уточнение выполнения условия прочности. В соответствии с эпюрой изгибающих моментов, построенной на сжатом волокне, во внутренней части рамы в опасном сечении в точке B будет растяжение, снаружи – сжатие. Определим значение максимальных нормальных напряжений от изгибающего момента в сечении: 6 ⋅ 24,9 ⋅ 103 σmax = ( z) = 76,5 МПа. −3 3 (125 ⋅10 ) Определим нормальные напряжения, возникающие от продольной силы N(z) = 46,8 кН в точке В стержня ВС: N ( z) N ( z) 46,8 ⋅ 103 σ( z= ) = = = 2,9 МПа. −3 2 A a2 (125 ⋅10 ) Определим касательные напряжения, возникающие в опасном сечении. В соответствии с формулой Журавского, для квадратного сечения получаем: 2 2 Qy ( z ) S ( y ) 3Qy ( z ) y 3Qy ( z ) y τ( y,= = z) 1 − 4 = 1 − 4 . 2 I x b( y ) 2bh 2a h a Тогда максимальные касательные напряжения в сечении от перерезывающей силы Qy(z) = 27 кН: 3Qy ( z ) 3 ⋅ 27 ⋅ 103 τmax ( y ) = = = 2, 6 МПа. −3 2 2a 2 2 ⋅ (125 ⋅ 10 ) По полученным значениям строим эпюры распределения нормальных и касательных напряжений в поперечном сечении (рис. 7.5). Как видно из эпюр наиболее нагруженными будут нижние точки сечения, где действуют растягивающие нормальные напряжения от продольной силы и максимальные нормальные напряжения от изгибающего момента. 57 а б в г Рис. 7.5. Опасное сечение стержня: а – схема действия нагрузок, б – эпюра нормальных напряжений от изгибающего момента Mx(z); в – эпюра нормальных напряжений от продольной силы N(z); г – эпюра касательных напряжений от перерезывающей силы Qy(z). Уточним выполнение условия прочности для данных точек: σmax = σ ( M x ) + σ ( N ) = 76,5 + 2,9 = 79, 4 МПа < [ σ] = 112 МПа, условие прочности выполняется, вносить изменения в конструкцию не требуется. 58 II. ВОПРОСЫ ДЛЯ ПОДГОТОВКИ К ЗАЩИТЕ ЗАДАНИЙ 1. Дайте определение понятия прочности и жесткости. 2. Дайте определение внутренних силовых факторов; расскажите о методе сечений для определения внутренних силовых факторов. 3. Дайте определение напряжения и деформации, перечислите виды деформаций. 4. Дайте определение осевого растяжения. Расскажите о правилах построения и проверки эпюр продольных сил. 5. Расскажите о напряжениях, деформациях и перемещениях при осевом растяжении. 6. Расскажите о стандартной методике испытаний материалов на растяжение, получении диаграммы растяжения образца. 7. Расскажите о стандартной методике обработки диаграммы растяжения образца, получения механических характеристик материалов. 8. Дайте понятие предельного напряжения материала. Расскажите о принципах расчета на прочность. 9. Расскажите о выборе допускаемого напряжения материала, причинах и нормах введения коэффициента запаса для пластичных и хрупких материалов. 10. Расскажите о причинах возникновения статической неопределимости стержневых систем при растяжении, порядке раскрытия статической неопределимости. 11. Дайте определение кручения. Расскажите о правилах построения и проверки эпюр крутящих моментов. 12. Расскажите о напряжениях и деформациях, возникающих при кручении стержней круглого поперечного сечения. 13. Расскажите о принципах расчета на прочность и жесткость стержней круглого поперечного сечения при кручении. 59 14. Дайте определение плоского изгиба. Расскажите о правилах построения эпюр внутренних силовых факторов для балок при плоском изгибе. 15. Расскажите о соотношениях дифференциальных зависимостей внутренних силовых факторов при плоском изгибе и их использовании для проверки правильности построения эпюр. 16. Расскажите о напряжениях при чистом изгибе, дайте обоснование положения нейтральной оси сечения и силовой плоскости. На основании формулы Навье, расскажите о расчете на прочность при чистом изгибе стержней, симметричного относительно нейтральной оси сечения, из материала, одинаково сопротивляющегося растяжению-сжатию. 17. На основании формулы Навье, расскажите о расчете на прочность при чистом изгибе балок, несимметричного относительно нейтральной оси сечения, из материала, одинаково сопротивляющегося растяжению-сжатию. 18. На основании формулы Навье, расскажите о расчете на прочность при чистом изгибе стержней, симметричного относительно нейтральной оси сечения, из материала, по-разному сопротивляющегося растяжению-сжатию. 19. Расскажите о расчете на прочность при поперечном изгибе. 20. Расскажите об определении касательных напряжений по формуле Журавского. 21. Обоснуйте критерии необходимости полной проверки балки на прочность. 22. Расскажите о методах определения перемещений при плоском изгибе и расчете балок на жесткость. 23. Расскажите о правилах построения эпюр внутренних силовых факторов для рам. 24. Расскажите о проектировочном расчете рам на прочность, обоснуйте необходимость дополнительного проверочного расчета. 60 III. ТЕСТОВЫЕ ЗАДАНИЯ ДЛЯ САМОПОДГОТОВКИ 1. Основные понятия, определения, допущения и принципы 1.1 1.2 1.3 1.4 1.5 Способность твердого тела сопротивляться внешним нагрузкам, не разрушаясь (способность сопротивляться разрушению), называется… Принцип, утверждающий, что результат действия системы сил равен сумме результатов действий каждой силы в отдельности, называется… Принцип, утверждающий, что при упругих деформациях в большинстве случаев перемещения, возникающие в конструкции, малы и форма конструкции изменяется незначительно, называется… Свойство материала тела восстанавливать свои первоначальные размеры после снятия внешних сил называется… Разделение тела на части под действием внешних нагрузок называется… 1.6 Сопротивление материалов – это наука о методах расчета элементов инженерных конструкций на… 1.7 Механическое свойство, характеризующее способность материала сопротивляться его разрушению под действием внешних сил, называется… Способность конструкции, ее элементов сопротивляться внешним нагрузкам в отношении изменения формы и размеров называется… 1.8 61 а) устойчивостью б) прочностью в) жесткостью г) выносливостью а) принципом начальных размеров б) принципом Сен-Вена в) все утверждения верны г) принципом независимости действия сил а) принципом независимости действия сил б) принципом начальных размеров в) принципом суперпозиции г) принципом Сен-Вена а) твердостью б) упругостью в) однородностью г) изотропностью а) разрушением б) идеальной упругостью в) пластичностью г) прочностью а) прочность б) прочность, жесткость и устойчивость в) жесткость г) устойчивость а) изотропностью б) упругостью в) твердостью г) прочностью а) жесткостью б) устойчивостью в) упругостью г) твердостью 1.9 Объект, освобожденный от особенностей, несущественных при решении данной задачи, называется… 1.10 Если не учитывается конкретная структура материала (зернистая, кристаллическая и др.), и считается, что материал непрерывно заполняет весь объем элемента конструкции, то материал обладает свойством… 1.11 Если свойства материала образца, выделенного из тела, не зависят от его угловой ориентации, то такой материал называется… 1.12 Тело, один размер которого намного превышает два других, называется… 1.13 В модели формы при расчетах прочностной надежности вводят упрощение в геометрию элементов конструкций, приводя их к схеме… 1.14 В сопротивлении материалов относительно структуры и свойств материала принимаются гипотезы… 1.15 Упрощение, на основании которого при составлении уравнений равновесия тело, после нагружения внешними силами рассматривают как недеформированное, называется… 62 а) расчетной схемой б) реальной конструкцией в) математической моделью г) абсолютно твердым телом а) однородности и изотропности б) изотропности в) анизотропности г) сплошности а) идеально – упругим б) анизотропным в) изотропным г) однородным а) пластиной б) оболочкой в) массивом г) стержнем а) кривого стержня или тонкостенной трубы б) шарнирно-стержневой системы и ломаного стержня в) стержневой системы и статически неопределимой рамы г) стержня, пластинки, оболочки и массива (пространственного тела) а) сплошности и однородности материала б) устойчивости и жесткости в) сплошности, однородности, изотропности и идеальной упругости материала г) изотропности и идеальной упругости а) принципом начальных размеров б) условием неразрывности деформаций в) твердостью г) принципом независимости действия сил 1.16 Тело, длина которого l существенно превышает характерные размеры поперечного сечения (ширины и высоты) b и h, называется… а) пластинкой б) массивом (пространственным телом) в) стержнем г) оболочкой 1.17 Векторная величина, которая а) полным напряжением в точке характеризует интенсивность б) нормальным напряжением распределения внутренних сил по в) касательным напряжением сечению тела, называется… г) напряженным состоянием в точке 1.18 Утверждение, что напряжения и а) принципом независимости перемещения в сечениях, удаленных действия сил от места приложения внешних сил, б) принципом начальных не зависят от способа приложения размеров нагрузки, называется… в) принципом Сен-Венана г) гипотезой плоских сечений 1.19 Величины, служащие мерой а) внутренними силовыми механического действия одного факторами материального тела на другое, б) внутренними силами называются… в) напряжениями г) внешними силами (нагрузками) 1.20 Силы взаимодействия между частями а) поверхностными рассматриваемого тела называются… б) внутренними в) объемными г) внешними 1.21 Компонент вектора полного а) напряженным состоянием напряжения р, действующего в б) нормальным напряжением σ некоторой точке сечения тела, в) касательным напряжением τ определяемый проекцией вектора р г) поперечной силой на плоскость сечения, называется… 1.22 Проекции главного вектора и а) поперечными силами и главного момента всех внутренних изгибающими моментами сил в данном сечении на три взаимно б) сосредоточенными силами и перпендикулярные оси, моментами расположенные в этом же сечении по в) внутренними силовыми определенному правилу, факторами называются… г) компонентами напряженного состояния 1.23 Для определения внутренних а) метод сечений силовых факторов, действующих в б) принцип независимости сечении тела, используется… действия сил в) метод сил г) гипотеза плоских сечений 63 1.24 Полное напряжение в точке сечения, а) нормальное и касательное в общем случае, раскладывается на… напряжения б) нормальное напряжение в) касательное напряжение г) среднее напряжение 1.25 Проекция главного вектора R а) напряженным состоянием внутренних сил на ось (Х или У), б) поперечной силой Qx (или Qy) лежащую в плоскости сечения, в) продольной силой N называется… г) касательным напряжением 1.26 Суммарный момент относительно а) изгибающим моментом оси стержня всех внутренних сил, б) поперечной силой действующих в поперечном сечении, в) крутящим моментом называется… г) моментом силы относительно точки 1.27 Момент внутренних сил, а) изгибающим моментом действующих в поперечном сечении Mx (или My) стержня относительно оси Х (или У), б) крутящим моментом Mx лежащей в плоскости сечения, в) главным моментом называется… г) моментом силы относительно оси 1.28 Количественная мера изменения а) абсолютным удлинением геометрических размеров в стержня окрестности точки называется… б) полным перемещением точки в) линейной деформацией г) деформированным состоянием в точке 1.29 а) F б) ∆ в) L г) ϕ Угловым перемещением сечения является величина… 1.30 В результате действия внешних сил на деформируемое тело точка К заняла новое положение К1. Вектор KK1 называется… 1.31 Деформации (линейные ε и угловые γ) считаются практически малыми, если они не превосходят… 64 а) полным перемещением б) линейной деформацией в) угловой деформацией г) проекцией вектора перемещения а) 0,12 (или 12%) б) 0,05 (или 5%) в) 0,2 (или 20%) г) 0,1 (или 10%) 1.32 1.33 а) относительным сдвигом б) модулем Юнга в) Модулем сдвига г) законом Гука при сдвиге Отношение абсолютного сдвига ∆S к расстоянию между сдвигающимися плоскостями a называется… а) напряжением б) абсолютным укорочением в направлении оси z в) средним удлинением г) абсолютным удлинением Первоначальная длина стержня равна l. После приложения растягивающей силы F длина стержня стала l1. Величина ∆l = l1 – l называется… 1.34 При линейном напряженном ∆l ε = а) состоянии Закон Гука выражается l зависимостью… б) σ = E ε E 2 (1 + ν ) г) τ= G γ а) wC и θC б) wC в) vC г) θC в) G = 1.35 Балка деформируется под действием силы F. Сечение С балки имеет линейные wC , vC и угловое θC перемещения. Из-за малости можно пренебречь перемещением… 65 2. Центральное растяжение и сжатие 2.1 2.2 4F πd 2 F б) 2 d в) F г) 0 а) Сплошной однородный стержень круглого поперечного сечения диаметром d нагружен так, как показано на рисунке. Нормальные напряжения в сечении 1–1 равны… а) равно нулю б) растягивающим и сжимающим в) сжимающим г) растягивающим 2.3 а) растягивающими и сжимающими б) равны нулю в) растягивающими г) сжимающими 2.4 а) растягивающими и сжимающими б) сжимающими в) равны нулю г) растягивающими 2.5 а) сжимающими б) растягивающими в) растягивающими и сжимающими г) равны нулю 66 2.6 2.7 Образец из хрупкого материала испытали на сжатие. Вид образца после испытания (сплошная линия) изображен на рисунке… а) б) в) Диаграммой растяжения образца является диаграмма… а) 2.8 2.9 б) в) Из гипотезы плоских сечений следует, что вдали от мест нагружения, резкого изменения формы и размеров поперечного сечения нормальные напряжения при растяжении − сжатии прямолинейных стержней распределяются по площади поперечного сечения … Материал называется изотропным, если… 2.10 Чугун и сталь–материалы… 2.11 Примером анизотропного материала является… 67 г) г) а) по закону квадратной параболы, достигая максимума на нейтральной линии б) по линейному закону, достигая минимума на нейтральной линии в) равномерно г) неравномерно, в зависимости от формы поперечного сечения а) он имеет кристаллическую структуру б) свойства образца, выделенного из материала, не зависят от его угловой ориентации в) свойства образца, выделенного из материала, зависят от его угловой ориентации г) он имеет волокнистую структуру а) неоднородные б) вязкоупругие в) изотропные г) анизотропные а) древесина б) сталь в) чугун г) бетон 2.12 Наклеп (нагартовка) – это… а) изменения во времени напряжений и деформаций в нагруженной детали б) уменьшение удлинения при разрыве и незначительное возрастание предела прочности при длительном пребывании в нагретом состоянии в) повышение упругих свойств материала в результате предварительного пластического деформирования. г) соединение материала клепками или заклепками а) отношение относительной поперечной деформации к относительной продольной деформации, взятое по абсолютной величине б) отношение нормального напряжения к величине относительной деформации в законе Гука в) остаточное сужение при разрыве A0 − A1 100% , где А0 и А1 – A 0 начальная и конечная площади поперечного сечения образца г) отношение максимальной силы, которую способен выдержать образец, к начальной площади его поперечного сечения а) текучести б) пропорциональности в) упругости г) прочности 2.13 Коэффициентом Пуассона является… 2.14 На диаграмме деформирования для конструкционной стали точка D соответствует пределу… 68 2.15 Для образца из некоторого материала получили диаграмму растяжения и определили все основные механические характеристики. Деталь из этого материала будет работать при статической нагрузке как на растяжение, так и на сжатие. В этом случае… 2.16 Пусть l0 и А0, l1 и А1 – соответственно начальная длина и площадь поперечного сечения, конечная длина и площадь поперечного сечения образца по результатам испытаний на разрыв; Fmax – максимальная сила, которую способен выдержать образец. Конструкционные материалы делятся на хрупкие и пластичные в зависимости от величины… 2.17 Пластичностью называется свойство материала… 2.18 При испытаниях образца на растяжение были определены продольная и поперечная относительные деформации. Они оказались равными εпрод = 3,8 ⋅ 10−4 и εпоп = 1,5 ⋅ 10−4 . Тогда величина коэффициента Пуассона равна… 69 а) необходимо провести испытания на сдвиг и сжатие б) необходимо провести испытания на сжатие в) дополнительные испытания не требуются г) необходимо провести испытания на кручение а) удлинения стержня при разрыве ∆l = l1 – l0 б) предела пропорциональности σпц при разрыве в) предела прочности Fmax σппр = при разрыве A0 г) относительного остаточного удлинения при разрыве l −l δ = 1 0 100% l0 а) сохранять некоторую часть деформации после снятия нагрузки б) сопротивляться проникновению в него другого более твердого тела в) восстанавливать свою форму и размеры после снятия нагрузки г) сопротивляться разрушению а) 0,25 б) 0,57 в) 0,39 г) 0,23 2.19 Если предел пропорциональности материала σПЦ = 180 МПа , а соответствующая ему относительная деформация ε = 9 ⋅ 10−4 , тогда величина модуля упругости равна... 2.20 а) 162 ГПа б) 162 МПа в) 200 ГПа г) 20 ГПа В результате испытания цилиндрического образца с площадью поперечного сечения 100 мм2 была получена диаграмма, представленная на рисунке. Предел прочности испытываемого материала равен … 2.21 а) 400 МПа б) 150 МПа в) 200 МПа г) 250 МПа В результате испытания цилиндрического образца с площадью поперечного сечения 100 мм2 была получена диаграмма, представленная на рисунке. Площадь шейки в месте разрыва образца составила 20 мм2. Истинное сопротивление разрыву испытываемого материала равно… а) 1500 МПа б) 1250 МПа 2.22 В результате сжатия стального цилиндрического образца с площадью поперечного сечения 100 мм2 была получена диаграмма, представленная на рисунке. Предел текучести испытываемого материала равен… 2.23 К стержню квадратного поперечного сечения приложены одинаковые растягивающие силы. Если одновременно увеличить в 2 раза длину стержня и размер стороны, абсолютное удлинение стержня… 70 в) 1000 МПа а) 30 МПа б) 800 МПа в) 170 МПа г) 300 МПа г) 2000 МПа а) уменьшится в 2 раза б) уменьшится на 0,25l в) увеличится на 0,25l г) увеличится в 2 раза 2.24 Проверку на прочность стержня ВС, имеющего разные допускаемые напряжения на растяжение σ+ и сжатие σ− , проводят по формуле… 2.25 Стержень с квадратным поперечным сечением нагружен силой F=1000 кН. Модуль упругости материала E = 200 ГПа. Допускаемое напряжение [σ] = 100 МПа. Допустимое перемещение верхнего сечения [δ] = 0,0001l. Допустимый размер поперечного сечения стержня из условия жесткости равен… 2.26 Допускаемое напряжение материала листа [σ] = 160 МПа, толщина t = 10мм, ширина b=200 мм. Значение допускаемой нагрузки для растягиваемого стального листа, ослабленного отверстиями диаметром d = 20 мм, равно … 2.27 Проверку на прочность стержня AB, имеющего разные допускаемые напряжения на растяжение σ+ и а) σ ≤ σПЦ б) σ ≤ σ− в) σ ≤ σТ г) σ ≤ σ+ а) 5,47 см б) 10,35 см в) 22,36 см г) 22,25 см а) 256 кН б) 288 МПа в) 320 кН г) 228 МПа а) σ ≤ σ+ б) σ ≤ σПЦ в) σ ≤ σТ г) σ ≤ σ− сжатие σ− , проводят по формуле… 2.28 При испытании на растяжение образца (диаметр d0 =10 мм, длина расчетной части до разрыва l0 =100мм) относительное остаточное удлинение составило δ=25%. Длина расчетной части образца после разрыва составляет… 71 а) 100,25 мм б) 125 мм в) 25 мм г) 50 мм 2.29 2.30 а) 10,0 см б) 8,34 см в) 8,90 см г) 13,0 см Допускаемое напряжение на растяжение − сжатие для материала стержня равно 150 МПа. Для стержня круглого поперечного сечения наименьший размер d из условия прочности равен… а) ∆lBC ≤ [∆] 2 б) ∆lBC ≤ 3[ ∆ ] в) ∆lBC ≤ [∆] 3 г) ∆lBC > [ ∆ ] 2.31 Если стержень ВС одинаково работает на растяжение и сжатие, а допускаемый прогиб в точке приложения силы [∆], то проверку на жесткость проводят по условию… F E πd Fl б) −4 E πd 2 Fl в) 4 E πd 2 г) 0 а) 255 МПа б) 125 МПа в) 155 МПа г) 510 МПа а) − Для стержня круглого поперечного сечения, схема которого изображена на рисунке, абсолютное удлинение ∆l равно… 2.32 При испытании на растяжение и сжатие образца из данного материала получены следующие механические характеристики: предел пропорциональности σпц=250 МПа, предел текучести на растяжение и сжатие σтр=σтс=310 МПа, предел прочности на растяжение и сжатие σппр= σппс=510 МПа, относительное остаточное удлинение δ=21%. При значении нормативного коэффициента запаса прочности [n] = 2, допускаемое напряжение [σ] для материала будет равно… 72 2.33 а) σ ≤ σПЦ б) σ > [ σ] в) σ ≤ [ σ] г) σ = σT 2.34 2.35 Если стержень ВС одинаково работает на растяжение и сжатие, то проверку прочности проводят по условию… Для стержня, схема которого изображена на рисунке, продольная сила N в сечении 1-1 будет… Жесткий стержень нагружен сосредоточенным моментом M и поддерживается в горизонтальном положении стальным стержнем BC с площадью поперечного сечения A. Условие прочности для стержня BC имеет вид … 73 а) сжимающей б) равномерно распределенной по сечению в) растягивающей г) равной нулю M ≤ σ а) A [ ] Ma ≤ σ б) A [ ] M ≤ [ σ] в) 2aA M ≤ [ σ] г) aA 3. Сдвиг. Кручение 3.1 3.2 3.3 3.4 3.5 На срез (на сдвиг) рассчитывается соединение, показанное на рисунке… а) б) [τCP] – допускаемое касательное напряжение. Условие прочности клеевого соединения имеет вид… При расчете заклепки на срез величина площади среза равна… в) 2F ≤ [ τСР ] а) πd 2 6F ≤ [ τСР ] б) πd 2 4F ≤ [ τСР ] в) πd 2 8F ≤ [ τСР ] г) πd 2 2F τ ≤ [ τСР ] а)= ab F τ ≥ [ τСР ] б) = ab F τ ≤ [ τСР ] в) = ab F τ ≤ [ τСР ] г)= 2ab а) δd πd 2 б) 4 в) 2δd πd 2 г) 2 4 π кН 16 см 2 10 кН б) π см 2 Диаметр тела заклепки 1 см, F = 2 кН. 16 кН в) Касательные напряжения π см 2 в поперечном сечении, 8 кН в месте среза, равны… г) π см 2 а) 74 г) 3.6 Из расчета на срез минимальная высота головки болта при заданных значениях d, dотв и [τср] равна… 3.7 а) F πd отв [τср ] б) F d отв τср в) F πd [τср ] г) 4F πd 2 τср а) увеличатся в 4 раза б) увеличатся в 2 раза в) уменьшатся в 2 раза г) не изменятся При увеличении момента T1 = T в два раза наибольшие касательные напряжения… 3.8 а) 3T б) T в) 2T г) 4T 3.9 Tl 2GI P 2Tl б) GI P Tl в) GI P Tl г) 3GI P а) увеличивается б) уменьшается в) сначала увеличивается, потом уменьшается г) не изменяется а) 3.10 В процессе скручивания длина стержня l 75 3.11 Изменение касательных напряжений вдоль радиуса поперечного сечения круглого стержня при кручении соответствует рисунку… 3.12 а) б) в) 2T а) WP Td б) 4I P T в) 2WP T г) WP 2T а) ≤ [ τ] WP T б) ≤ [ τ] WP 3Td в) ≤ [ τ] IP 3T г) ≤ [ τ] WP 3.13 3.14 Из условия жесткости при заданных значениях [θ], G и IP ≈ 0,1d4, наименьший допускаемый диаметр вала равен…. 3.15 Правило, согласно которому на взаимно перпендикулярных площадках элемента, выделенного из тела, касательные напряжения равны по величине и направлены к общему ребру (или от него), называют… 76 а) 4 40T G[θ] б) 4 20T G[θ] в) 4 30T G[θ] г) 4 10T G[θ] г) а) масштабным эффектом б) законом Гука при сдвиге в) законом парности касательных напряжений г) условием неразрывности деформаций 3.16 2T WP T б) WP T в) 2ρ IP г) 0 T а) max ≤ [ τ] WP T б) y ≤ [ τ] IX N в) ≤ [ σ] A T г) ρ ≤ [ τ] IP τ а) 2 τ б) 4 τ в) 16 τ г) 8 а) Напряжение в точке С поперечного сечения определяется по формуле… 3.17 Условие прочности при кручении стержня круглого поперечного сечения с неизменным по длине диаметром имеет вид… 3.18 Ступенчатый стержень скручивается моментами T. Наибольшее касательное напряжение на участке диаметром d равно τ. Значение наибольшего касательного напряжения на участке с диаметром 2d равно… 3.19 Если [τ 77 а) d ≥ 3 16T π [ τ] б) d ≥ 3 32T π [ τ] в) d ≥ 3 T π [ τ] г) d ≥ 4 16T π [ τ] 3.20 Если [τ а) T ≤ б) T ≤ в) T ≤ г) T ≤ 3.21 πd 3 [ τ] 16 πd 3 [ τ] 32 d [ τ] 3 16π d 3 [ τ] 32π Tl 2GI P T б) GI P 2T в) GI P Tl г) GI P а) 3.22 Абсолютный угол закручивания сечения В по модулю равен… tl 2 а) 2GI P tl 2 б) GI P tl в) 2GI P tl г) GI P 3.23 Пусть G – модуль сдвига, [θ T G [ θ] T б) I P ≥ 2G [ θ] 2T в) I P ≥ G [ θ] 2Tl г) I P ≥ Gϕ а) I P ≥ 78 3.24 Пусть GIP 2T GI P T б) GI P 4T в) GI P T г) 4GI P 3.25 Пусть угол поворота сечения С равен ϕ. Тогда величина момента T GI P ϕ 2l GI ϕ б) T = P 3l 2GI P ϕ в) T = l GI ϕ г) T = P l а) 3.26 а) T = 64Tl ϕ AB πd 4 32Tl б) G = ϕ AB πd 4 192Tl в) G = ϕ AB πd 4 16Tl г) G = ϕ AB πd 4 а) G = 3.27 Из условия прочности, при заданном значении [τ], наименьший допускаемый диаметр вала равен… При решении принять Wp≈0,2d3. 79 а) 3 20T [ τ] б) 3 4T [ τ] в) 3 10T [ τ] г) 3 2T [ τ] 3.28 6Tl GI P 3Tl б) GI P 6T в) GI P 3T г) GI P а) Стержень круглого сечения диаметром d нагружен, как показано на рисунке. Максимальное значение относительного угла закручивания равно…. 3.29 Деформацию стержня, при которой в а) чистым изгибом поперечных сечениях возникает б) поперечным изгибом только крутящий момент, называют… в) чистым сдвигом г) кручением 3.30 3Tl а) GI P 4Tl б) GI P 2Tl в) GI P Стержень круглого сечения г) 0 диаметром d нагружен, как показано на рисунке. Модуль сдвига материала G, длина l, значение момента T заданы. Взаимный угол поворота крайних сечений равен… 3.31 Угол закручивания стержня круглого Tl а) поперечного сечения определяется по EI формуле… Nl б) EA Tρ в) GI P Tl г) GI P 3.32 Закон Гука при сдвиге выражается а) τ= G γ зависимостью… б) σ = E ε в)= E 2G (1 + ν ) г) E= Gν 80 3.33 Какой из четырех вариантов нагружения одного и того же вала моментами T, 2T, 3T и 6T будет иметь наименьший диаметр? а) б) в) 3.34 Стержень круглого поперечного сечения диаметром d работает на деформацию кручение. Касательное напряжение в точке, которая расположена на расстоянии d/4 от оси стержня, равно τ. Наибольшее касательное напряжение в данном поперечном сечении стержня равно… 3.35 Условие жесткости при кручении стержня круглого поперечного сечения, с неизменным по длине диаметром имеет вид… 81 а) 8τ б) 2τ в) τ г) 4τ а) T ≤ [τ] Wp б) Tmax ≤ [θ] GJ p в) Tl ≤ [θ] GJ p г) M y ≤ [ σ] Ix г) 4. Плоский прямой изгиб а) Q ≠ 0; M ≠ 0 0 б) Q ≠ 0; M = = Q 0; M ≠ 0 в) = Q 0;= M 0 г) 4.1 4.2 В сечении 1–1 имеют место внутренние силовые факторы… а) Q ≠ 0; M ≠ 0 0 б) Q ≠ 0; M = = Q 0; M ≠ 0 в) = Q 0;= M 0 г) 4.3 4.4 4.5 = Q 0;= M 0 а) = Q 0; M ≠ 0 б) в) Q > 0; M ≠ 0 0 г) Q ≠ 0; M = В сечении 1–1 имеют место внутренние силовые факторы… В сечении 1–1 имеют место внутренние силовые факторы… В поперечном сечении балки при изгибе могут возникать внутренние силовые факторы: Q – поперечная сила и M – изгибающий момент. В сечении 1-1 балки, представленной на рисунке… 82 0 а) Q ≠ 0; M = б) Q ≠ 0; M ≠ 0 = Q 0; M ≠ 0 в) = Q 0;= M 0 г) а) есть M и Q б) есть только M в) нет M и Q г) есть только Q 4.6 4.7 Консольная балка нагружена распределенной нагрузкой q. Эпюра изгибающих моментов, построенная на сжатых волокнах, для этой балки имеет вид … а) б) 4.8 4.9 4.10 а) C б) D в) A г) B в) г) Шарнирно опертая балка нагружена распределенной нагрузкой q. Эпюра изгибающих моментов, построенная на сжатых волокнах, для этой балки имеет вид… а) б) в) а) есть M и Q б) есть только M в) нет M и Q г) есть только Q В поперечном сечении балки при изгибе могут возникать внутренние силовые факторы: Q – поперечная сила и M – изгибающий момент. В сечении 1-1 балки, представленной на рисунке… В точке 1 поперечного сечения балки... 83 г) а) действует нормальное напряжение σ б) действуют нормальное σ и касательное τ напряжения в) действует касательное напряжение τ г) нет напряжений 4.11 В точке 1 поперечного сечения балки... а) действует нормальное напряжение σ б) действует касательное напряжение τ в) действуют нормальное σ и касательное τ напряжения г) нет напряжений В точке 1 поперечного сечения балки... а) действуют нормальное σ и касательное τ напряжения б) нет напряжений в) действует нормальное напряжение σ г) действует касательное напряжение τ 4.12 4.13 В точке 1 поперечного сечения балки... а) действует нормальное напряжение σ б) действуют нормальное σ и касательное τ напряжения в) нет напряжений г) действует касательное напряжение τ 4.14 ϕ – угол поворота, v – прогиб. Сечение 1-1 имеет перемещения… а) v б) ϕ и v в) нет перемещений г) ϕ 4.15 ϕ – угол поворота, v – прогиб. Сечение 1-1 имеет перемещения… а) ϕ б) v в) нет перемещений г) ϕ и v 4.16 а) 4–4 б) 1–1 в) 3–3 г) 2–2 84 4.17 а) 1–1 б) 4–4 в) 2–2 г) 3–3 4.18 Mx h1 bI x M б) σ = x bhx M в) σ = x h Ix M г) σ = x h1 Ix а) σ = При нагружении балки таврового сечения с моментом инерции относительно центральной оси x, равным Ix, в сечении возникает изгибающий момент Mx. Нормальное напряжение в точке B сечения равно … 4.19 Из таблицы сортаментов для двутавровых балок: 3 №18a: = Wx 159см = ; A 25,4cм 2 ; 3 №20: = Wx 184см = ; A 26,8cм 2 ; 3 = Wx 203см = №20a: ; A 28,9cм 2 ; 3 = №22: Wx 232см = ; A 30,6cм 2 ; В опасном сечении балки, выполненной из пластичного материала (допускаемое напряжение [σ] = 160 МПа), значение изгибающего момента M max = 32кНм . Отношение массы балки прямоугольного сечения (с отношением сторон h b = 2 ) к массе балки двутаврого сечения равно…. 4.20 При нагружении балки прямоугольного поперечного сечения в сечении возникают изгибающий момент Mx и поперечная сила Qy. Нормальные и касательные напряжения в точке B сечения соответственно равны… 85 а) 1,985 б) 4,925 в) 3,342 г) 3,107 6M x 3 Qy = τ ; bh 2 2 bh 6M x = σ = ;τ 0 б) bh 2 12M x ;τ 0 = = в) σ bh3 12 M x 3 Qy = = τ ; г) σ bh3 2 bh = σ а) 4.21 а) 2 б) 0,5 в) 1,5 г) 1 Прямоугольная балка имеет два варианта расположения поперечного сечения. Отношение наибольших нормальных напряжений σ B σ A для этих двух вариантов равно… 4.22 Чугунная балка обладает наибольшей грузоподъемностью при расположении поперечного сечения, показанном на рисунке… 4.23 а) б) в) Все представленные варианты сечения равноценны г) 3 σ b а) 9 T Fl 1 Fl б) 9 σT b3 27 σT b3 Однопролетная балка длиной l нагружена силой в) 2 Fl F. Сечение прямоугольное с размерами 2b×3b. 2 Fl Предел текучести для материала балки задан σT. г) 27 σT b3 Коэффициент запаса прочности по нормальным напряжениям равен…. 4.24 ql а) W ≤ 2 [ σ] ql Шарнирно опертая балка нагружена равномерно б) W ≥ 2 σ [ ] распределенной нагрузкой q. Допускаемое ql 2 напряжение для материала балки равно [σ]. в) W ≤ 8[ σ ] Условию прочности удовлетворяет осевой момент сопротивления поперечного сечения ql 2 г) W ≥ балки … 8[ σ ] 86 4.25 На рисунке показана схема нагружения балки. Форма деформированной оси балки имеет вид … а) 4.26 б) в) г) Эпюра изгибающих моментов построенная на сжатых волокнах имеет вид… а) 4.27 б) в) г) На рисунке показана схема нагружения балки. Форма деформированной оси балки имеет вид … а) б) в) г) 4.28 Балки имеют прямоугольное поперечное сечение (переменную высоту и постоянную ширину). Лучше работать на изгиб при данных условиях закрепления и нагружения будет балка… а) 4.29 б) в) Все балки на изгиб работают одинаково г) На рисунке показана форма деформированной оси балки. Схема нагружения балки, соответствующая приведенной форме, имеет вид … а) б) в) 87 г) 4.30 Направление касательных напряжений, передающихся через ступенчатый разрез от правой части балки на левую, показано на рисунке… а) б) 4.31 При плоском поперечном изгибе нормальные напряжения по ширине сечения балки … в) г) а) распределяются по линейному закону; максимальны по краям; равны нулю посередине б) равны нулю в) распределяются по закону квадратной параболы; максимальное значение принимают посередине, а по краям равны нулю г) распределяются равномерно 4.32 16Fl bh 2 8Fl б) 2 bh 72Fl в) bh 2 48Fl г) bh 2 а) Максимальные нормальные напряжения в сечении 1-1 балки треугольного сечения будут равны… 4.33 В поперечном сечении балки при изгибе могут возникать внутренние силовые факторы: Q – поперечная сила и M – изгибающий момент. В сечении 1-1 балки, представленной на рисунке, … 88 а) есть M и Q б) есть только M в) нет M и Q г) есть только Q 4.34 4.35 Нормальное напряжение в точке 1 поперечного сечения равно … а) 0 2Fl б) bh 5Fl в) 2 bh 3Fl г) 2 bh Если правую часть стержня отбросить, то в точке D поперечного сечения следует показать напряжения… 4.36 а) б) в) M 2 [ σ] M б) W ≤ 2 [ σ] Ml в) W ≥ 2 [ σ] 2M г) W ≥ l [ σ] а) W ≥ Шарнирно опертая балка нагружена сосредоточенным моментом M. Допускаемое напряжение для материала балки равно [σ]. Условию прочности удовлетворяет осевой момент сопротивления поперечного сечения балки … 89 г) 5. Геометрические характеристики плоских сечений 5.1 5.2 5.3 5.4 а) продольной осью стержня б) осью поперечного сечения стержня в) центральной осью г) главной осью Ось x, относительно которой статический момент площади Sx равен нулю, называется… 1 2 б) 1 2 в) 3 1 г) 3 а) На рисунке показаны два треугольных сечения. Отношение статических моментов S1x / S2x этих сечений равно… 1 4 б) bh 2 1 в) bh 2 2 1 г) b 2 h 2 а) bh 2 Статический момент Sx параллелограмма, показанного на рисунке, равен… а) y = 8t б) y = 4t в) y = 2t г) y = −2t x-x равны при значении y равном… 90 5.5 а) −2b3 б) −b3 в) 2b3 г) 4b3 5.6 Статический момент площади прямоугольника относительно оси x равен… π2 2 2 ⋅ 1 , см 4 4 а) π2 2 4 б) , см 64 π2 4 2 π2 2 4 в) −1 ⋅ , см 4 64 Момент инерции круга относительно оси x равен… 2 π2 4 2 π2 4 г) +1 ⋅ , см 4 64 5.7 а) ∫ ydA A б) ∫ y 2 dA A в) ∫ xdA A 5.8 A – площадь фигуры. Осевым моментом инерции площади плоской фигуры относительно оси y является интеграл… г) ∫ x 2 dA A 11 4 πd 64 3 б) πd 4 64 8 в) πd 4 64 5 πd 4 г) 64 а) πd 4 – момент инерции круга Iy = 64 относительно оси y. Момент инерции круга относительно оси y1 равен… 91 5.9 y-y к оси y1-y1 момент инерции круга изменяется на величину… 5.10 πR24 R1 1 − а) 2 R2 4 πR24 R1 1 − б) 4 R2 4 π ( R2 − R1 ) в) 2 4 π ( R2 − R1 ) г) 4 5 а) πr 4 4 5 б) πr 4 2 в) πr 4 5 г) πr 4 3 4 Полярный момент инерции кольцевого сечения, внутренний радиус которого R1, наружный – R2, равен … 5.11 5.12 πd 4 а) 16 πd 4 б) 32 πd 4 в) 8 5πd 4 г) 64 Осевой момент инерции IX составного сечения, показанного на рисунке, равен… ab 2 a + b2 ) ( 12 ab б) ( a 2 + b 2 ) 2 ab 2 в) ( a + b 2 ) 4 ab 2 г) (a + b) 12 а) Осевой момент инерции IX составного сечения, показанного на рисунке, равен… 92 5.13 5.14 5.15 I X= I X + a 2 A – формула параллельного 1 переноса. Момент инерции относительно оси x равен… 5.16 Главный минимальный момент инерции прямоугольника относительно оси проходящей через точку c равен… 93 15πd 4 а) 64 16πd 4 б) 64 14πd 4 в) 64 17 πd 4 г) 64 79 а) t 4 12 63 б) t 4 12 94 4 в) t 12 87 4 г) t 12 4h 4 а) 3 5h 4 б) 3 4 h в) 3 2h 4 г) 3 3b 4 а) 2 8b 4 б) 3 4 b в) 6 2b 4 г) 3 5. ОТВЕТЫ И РЕШЕНИЯ. 1.1. б; 1.2. г; 1.3. б; 1.4. б; 1.5. а; 1.6. б; 1.7. г; 1.8. а; 1.9. а; 1.10. г; 1.11. в; 1.12. г; 1.13. г; 1.14. в; 1.15. а; 1.16. в; 1.17. а; 1.18. в; 1.19. г; 1.20. б; 1.21. в; 1.22. в; 1.23. а; 1.24. а; 1.25. б; 1.26. в; 1.27. а; 1.28. г; 1.29. г; 1.30. а; 1.31. а; 1.32. г; 1.33. б; 1.34. б; 1.35. б. 2.1. а; 2.2. а; 2.3. г; 2.4. в; 2.5. а; 2.6. г; 2.7. а; 2.8. в; 2.9. б; 2.10. в; 2.11. а; 2.12. в; 2.13. а; 2.14. г; 2.15. в; 2.16. г; 2.17. а; 2.18. в; 2.19. в; 2.20. а; 2.21. в; 2.22. г; 2.23. а; 2.24. г; 2.25. в (Решение. a – размер поперечного сечения. Fl F −4 = ≤ = δ 10 l , Максимальное удлинение ∆lmax откуда a ≥ = [ ] Ea 2 E ⋅ 10−4 1000 ⋅ 103 = 22,36см. ); 2.26. а (Решение. Поперечное сечение стержня 200 ⋅ 109 ⋅ 10−4 ослаблено двумя отверстиями. Тогда по условию прочности Fmax 6 t 160 ⋅ 106 ( 200 − 2 ⋅ 20 ) ⋅ 10 ⋅ 10−= = σmax ≤ [ σ] , а Fmax ≤ [ σ] ( b − 2d )= ( b − 2d ) t = 256кН. ); 2.27. а; 2.28. б; 2.29. а; 2.30. б; 2.31. б; 2.32. в; 2.33. в; 2.34. в; 2.35. г. 4F 4 ⋅ 2 8 кН F , . ); = = = 3.1. г; 3.2. а; 3.3. в; 3.4. г; 3.5. г (Решение. τср= Aср πd 2 π ⋅ 12 π см 2 3.6. а (Решение. τср= F F F . ); 3.7. г; 3.8. в; = ≤ τср ; откуда h ≥ Aср πd отв h πd отв τср 3.9. в; 3.10. г; 3.11. б; 3.12. г; 3.13. г; 3.14. б (Решение. θmax = откуда d ≥ 4 Tmax 2T = ≤ [ θ]; GI P G ⋅ 0,1d 4 20T . ); 3.15. в; 3.16. б; 3.17. а; 3.18. г (Решение. На участке G [ θ] 16T T На участке диаметром 2d: τd = = 3 =τ. WPd πd T 16T 16T 1 τ T 16T τ2 d= = = ⋅ = . ); 3.19. а (Решение. τmax= = ≤ [ τ]; 3 3 WP 2 d π ( 2d ) πd 8 8 WP πd 3 диаметром d: πd 3 [ τ] 16T T 16T . ); 3.20. а (Решение. τmax= откуда d ≥ 3 . ); = ≤ [ τ]; откуда T ≤ π [ τ] 16 WP πd 3 3.21. б; 3.22. а (Решение. Выберем сечение от B в сторону заделки, тогда T ( z ) = tz; T ( z) tz θ( z )= = ; GI P GI P l tz tz 2 tl 2 ϕ BA ( z ) = θ ( z ) dz = dz = = ∫l ∫l GI P 2GI P 2GI P , что 0 численно равно углу поворота сечения В.); 3.23. а (Решение. θmax = 94 T ≤ [ θ]; GI P GI ϕ T Tl . ); 3.24. а; 3.25. г (Решение. ϕC = =ϕ; T = P . ); 3.26. а l G [ θ] GI P T ⋅ 2l T ⋅ 2l ⋅ 32 64Tl 64Tl (Решение. ϕ AB = = = ; G = . ); 3.27. в (Решение. GI P G πd 4 G πd 4 ϕ AB πd 4 IP ≥ Tmax = 2T ; τmax = Tmax 10T 2T . ); 3.28. г; 3.29. г; 3.30. г (Решение. = ≤ [ τ]; d ≥ 3 3 WP 0,2d [ τ] Tl Tl ; ϕ BC = ; ϕ AC = ϕ AB + ϕ BC = 0. ); 3.31. г; 3.32. а; GI P GI P 3.33. в (Решение. На рисунке показаны эпюры крутящих моментов для всех четырех схем нагружения вала. Когда вал нагружен по схеме «T–2T–6T–3T», максимальный крутящий момент на валу минимален и будет равен 3T.); − TAB = −T ; TBC = T ; ϕ AB = 3.34. б (Решение. Касательные напряжения изменяются по радиусу ρ линейно d T τ ( ρ )= ρ и достигают мксимума на внешних волокнах ρ = ρmax = . Если 2 IP d d τ ρ = = τ, тогда τ ρ = = 2τ. ); 3.35. б. 4 2 4.1. а; 4.2. б; 4.3. в; 4.4. б; 4.5. а; 4.6. в; 4.7. г; 4.8. а; 4.9. б; 4.10. а; 4.11. г; 4.12. в; 4.13. в; 4.14. б; 4.15. б; 4.16. а; 4.17. б; 4.18. г; 4.19. г (Решение. Условие прочности при изгибе M max 32 ⋅ 103 M max W ≥ = = 200см3 , , σ= ≤ σ [ ] x max 6 Wx [σ] 160 ⋅ 10 bh 2 2 3 = Wx = = b 200см3 , 6 3 поперечного сечения балки 2 2 2 A= bh = 2b = 2 ⋅ 6,7 = 89,78см . mbh = mдвутавр откуда b = 6,7см. прямоугольного Площадь сечения Abh 89,78 = = 3,107. ); 4.20. б; 4.21. а (Решение. Aдвутавр 28,9 95 σ B M WA b ( 2b ) 6 2. = = = 6 2b ⋅ b 2 σ A WB M 2 2 2 l 2 b 3 b ( ) 1 2 Wx = 3b3 , = M max F= l 3 Fl ,= 6 3 1l + 2l 9 3 3 3 σTWx 27 σT b M max σT ql 2 . ) ; 4.24. г (Решение. M max = = , , n = σ= ≤= [ σ] max 8 2 Fl M max Wx n M M max ql 2 ≤ [ σ] , Wx ≥ max =. ); 4.25. б; 4.26. б; 4.27. в; 4.28. в (Решение. Wx [ σ ] 8[ σ ] Наиболее рациональной является форма балки равного сопротивления изгибу. В данном случае момент сопротивления должен меняться пропорционально M ( z) изгибающему моменту W ( z ) = . При постоянной ширине b, высота балки [ σ] h прямоугольного сечения должна изменяться по параболическому закону 6F h( z) = z . В связи со сложностью изготовления такой балки, обычно b [ σ] σ= max применяют балки форма которых наиболее близка к параболе.); 4.29. г; 4.30. г; bh 2 M max 48 Fl 4.31. г; 4.32. г (Решение. M max= F ⋅ 2l , Wx min = , σ max= . ; 4.33. б; = 24 Wx min bh 2 l bh 2 M 3Fl 4.34. г (Решение. M = F , Wос = ,= σ = . ); 4.35. а; 4.36. а (Решение. 6 2 Wос bh 2 M M M max . ). M max = , σ= ≤ [ σ] , Wx ≥ max 2 [ σ] 2 Wx 5.1. в; 5.2. б; S1x = A1 ⋅ y = ( t ) y; 2 5.3. в; 5.4. а (Решение. S2 x = A2 ⋅ 2t = ( 2t ) 2t = 8t 3 ; 2 y = 8t. S1x = S2 x ; 2 πd 4 d πd 2 I x =I xc + a A = + = 64 2 4 Sx = Ayc = ( b ⋅ 2b )( −b ) =−2b . 3 2 96 2 πd 4 d πd 2 I y =I yc + b A = + = 64 2 4 π2 4 π2 2 = + 12 ,см 4 . 64 4 2 2 2 5 πd 4 d πd 4 2 2 = πd . ); 5.9. а (Решение. I= . ); 5.10. б I yc + b = A; b A = y 64 16 2 4 4 4 4 π ( 2 R2 ) π ( 2 R1 ) πR24 R1 − = 1 − . ); 5.11. б (Решение. (Решение. I = 64 64 4 R2 4 π ( 2r ) 5 4 ba 3 ab3 2 2 2 + = I x = 2 ( I xc + a A ) = 2 + r πr = πr . ); 5.12. а (Решение. I x = 64 2 12 12 4 π ( 2d ) πd 4 15πd 4 ab 2 2 = ( a + b ). ); 5.13. а (Решение. I=x 64 − 64= 64 . ); 5.14. а (Решение. 12 Оптимальным вариантом решения задачи будет вычитание моментов инерции двух квадратов t×t из большого квадрата 3t×3t, вместо использования формулы параллельного переноса для прямоугольников 3t×t и суммированиях их с 3 4 h ( 2h ) 3t ) t 4 79 4 2 4 ( = I = h . ); квадратом t×t. = ); 5.15. г (Решение. Ix − 2× = t . y 12 3 12 12 12 2b ⋅ b3 b 4 I min = . ). 5.16. в (Решение.= 12 6 97 Список литературы 1. ГОСТ 380-2005. Сталь углеродистая обыкновенного качества. Марки. М., 2005. 8 с. 2. ГОСТ 7293-85. Чугун с шаровидным графитом для отливок. Марки. М., 2010. 4 с. 3. ГОСТ 1050-88. Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия М., 1991. 30 с. 4. ГОСТ 1412-85. Чугун с пластинчатым графитом для отливок. Марки. М., 1987. 6 с. 5. ГОСТ 4543-71. Прокат из легированной конструкционной стали. Технические условия. М., 1973. 39 с. 6. ГОСТ 4784-97. Алюминий и сплавы алюминиевые деформируемые. Марки. М., 1997. 19 с. 7. ГОСТ 5632-72. Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки. М., 2001. 64 с. 8. Справочник по сопротивлению материалов / Писаренко Г. С., Яковлев А. П., Матвеев В. В. // Киев: Наук. думка, 1988. – 736 с. 9. ГОСТ 8239-89. Двутавры стальные горячекатаные. Сортамент М., 1989. 7 с. 10. ГОСТ 8240-97. Швеллеры стальные горячекатаные. Сортамент М., 1989. 10 с. 11. ГОСТ 8509-93. Уголки стальные горячекатаные равнополочные. Сортамент М., 1997. 5 с. 12. ГОСТ 8510-93. Уголки стальные горячекатаные неравнополочные. Сортамент М., 1997. 5 с. 13. Справочник по конструкционным материалам / Арзамасов Б. Н., Соловьева Т. В., Герасимов С. А. и др. // М.: Изд-во МГТУ им. Н. Э. Баумана, 2005. – 640 с. 14. ГОСТ 6636-69. Основные нормы взаимозаменяемости. Нормальные линейные размеры / М., 2004. 7 с. 98 СПРАВОЧНЫЕ ДАННЫЕ Таблица 1. Механические характеристики сталей и сплавов Марка стали σT, МПа σВ, МПа δ, % Марка стали σT, МПа σВ, МПа δ, % Углеродистые стали обыкновенного качества (по ГОСТ 380-2005) [8] Ст1 180 320÷400 28 Ст4 240÷260 420÷520 21 Ст2 190÷220 320÷400 26 Ст5 260÷280 500÷620 17 Ст3 210÷240 380÷470 23 Ст6 300÷310 600÷720 15 Углеродистые качественные конструкционные стали (ГОСТ 1050-88) 08 196 320 33 35 315 530 20 10 205 330 31 40 335 570 19 15 225 370 27 45 355 600 16 20 245 410 25 50 375 630 14 25 275 450 23 55 380 650 13 30 295 490 21 60 400 680 12 Легированные конструкционные стали хромистые (ГОСТ 4543-71) 15Х 490 690 12 35Х 735 910 11 20Х 635 780 11 40Х 785 980 10 30Х 685 880 12 45Х 835 1030 9 30ХРА 1275 1570 9 50Х 885 1080 9 Легированные конструкционные стали марганцовистые (ГОСТ 4543-71) 15Г 245 410 26 50Г 390 650 13 20Г 275 450 24 10Г2 245 420 22 25Г 295 490 22 30Г2 345 590 15 30Г 315 540 20 35Г2 365 620 13 35Г 335 560 18 40Г2 380 660 12 40Г, 40ГР 355 590 17 45Г2 400 690 11 45Г 375 620 15 50Г2 420 740 11 Легированные конструкционные стали хромомарганцовые (ГОСТ 4543-71) 18ХГ 735 880 10 30ХГТ 1275 1470 9 18ХГТ 885 980 9 40ХГТР 785 980 11 20ХГР 785 980 9 25ХГМ 1080 1180 10 27ХГР 1175 1370 8 38ХГМ 785 930 11 25ХГТ 980 1270 10 Легированные конструкционные стали хромокремнистые (ГОСТ 4543-71) 33ХС 685 880 13 40ХС 1080 1230 12 38ХС 735 930 12 Легированные конструкционные стали хромомолибденовые и хромомолибденованадиевые (ГОСТ 4543-71) 15ХМ 275 440 21 35ХМ 835 930 12 20ХМ 590 780 12 38ХМ 885 980 11 30ХМ 735 930 11 30Х3МФ 835 980 12 30ХМА 735 930 12 40ХМФА 930 1030 13 99 Таблица 1 (продолжение). Легированные конструкционные стали хромованадиевые (ГОСТ 4543-71) 15ХФ 540 740 13 40ХФА 735 880 10 Легированные конструкционные стали никельмолибденовые (ГОСТ 4543-71) 15Н2М 635 830 11 20Н2М 685 880 10 (15НМ) (20НМ) Легированные конструкционные стали хромоникелевые и хромоникелевые с бором (ГОСТ 4543-71) 12ХН 440 640 10 12ХН2 590 780 12 20ХН 590 780 14 12ХН3А 685 930 11 40ХН 785 980 11 20ХН3А 735 930 12 45ХН 835 1030 10 12Х2Н4А 930 1130 10 50ХН 885 1080 9 20Х2Н4А 1080 1270 9 20ХНР 980 1180 10 30ХН3А 785 980 10 Легированные конструкционные стали хромокремнемарганцовые и хромокремнемарганцовоникелевые (ГОСТ 4543-71) 20ХГСА 635 780 12 35ХГСА 1275 1620 9 25ХГСА 835 1080 10 30ХГСН2А 1375 1620 9 (30ХГСНА) 30ХГСА 835 1080 10 Легированные конструкционные стали хромомарганцовоникелевые и хромомарганцовоникелевые с титаном, молибденом и бором (ГОСТ 4543-71) 15ХГН2ТА 735 930 11 19ХГН 930 1520 7 (15ХГНТА) 38ХГН 685 780 12 20ХГНР 1080 1270 10 20ХГНМ 930 1570 7 20ХГНТР 980 1180 9 40ХГНМ 835 980 12 14ХГН 835 1080 8 25ХГНМТ 1080 1180 10 Легированные конструкционные стали хромоникельмолибденовые (ГОСТ 4543-71) 20ХН2М 685 880 11 40Х2Н2МА 930 1080 10 (20ХНМ) (40Х1НВА) 30ХН2МА 785 980 10 38ХН3МА 980 1080 12 (30ХНМА) 38Х2Н2МА 930 1080 12 18Х2Н4МА 835 1130 12 (38ХНМА) (18Х2Н4ВА) 40ХН2МА 930 1080 12 25Х2Н4МА 930 1080 11 (40ХНМА) (25Х2Н4ВА) Легированные конструкционные стали хромоникельмолибденованадиевые и хромоникельванадиевые; хромоалюминиевая с молибденом* (ГОСТ 4543-71) 30ХН2МФА 785 880 10 45ХН2МФА 1325 1470 7 (45ХНМФА) 38ХН3МФА 1080 1180 12 20ХН4ФА 685 880 12 * 36Х2Н2МФА 1080 1180 12 38Х2МЮА 835 980 14 * (36ХН1МФА) (38ХМЮА ) Нержавеющие жаропрочные стали и сплавы (по ГОСТ5632-72) [8] 1Х13 410 610 22 1Х18Н9Т 240 580 70 2Х13 520 720 21 Х20Н77Т2ЮР 660 1090 24 1Х17Н2 770 960 17 ЖС6К 880÷940 1070 7 100 Таблица 2. Механические характеристики чугунов Марка σВ, МПа σС, МПа Марка σВ, МПа σС, МПа σТ, МПа σТ, МПа δ, % δ, % Серый чугун (по ГОСТ 1412-85) [8] СЧ12 120 500 – – СЧ28 280 1100 0,75σВ 1,2 СЧ15 150 650 – – СЧ32 320 1200 0,85σВ 1,2 СЧ18 180 700 – – СЧ35 350 1200 0,85σВ 1,3 СЧ21 210 950 0,75σВ – СЧ38 380 1400 0,85σВ 1,4 СЧ24 240 1000 0,75σВ – Высокопрочный чугун с шаровидным графитом (по ГОСТ 1050-88) [8] ВЧ35 350 220 22 ВЧ60 600-700 2100 420-550 3 ВЧ40 400 250 15 ВЧ70 700 420 2 ВЧ45 450-500 1500-1600 350-400 10 ВЧ80 800 480 2 ВЧ50 500-600 1700-1800 400-500 7 ВЧ100 1000 700 2 Таблица 3. Механические цветных металлов Марка Марка σT, МПа σВ, МПа δ, % σT, МПа σВ, МПа δ, % Алюминиевые сплавы (по ГОСТ 4784-97) [8] АМцМ 50 130 23 Д6 (З и ЕС) 300 460 АМг2М 80 190 23 Д16 (З и ИС) 290 440 АМг2П 210 250 6 Д16 (З и ЕС) 380 520 АМг6 170 320 24 Д16 (О) 100 220 АМг6М 150 300 18 Д16 (СЗ) 230 430 Д1 (О) 110 210 18 АК4-1 280 430 Д1П (З и ЕС) 250 410 15 ВД17 330 490 Д6 (О) 110 220 15 Технический титан и его сплавы (по ГОСТ 4784-97) [13] ВТ1-0 265-293 345-355 51 ВТ22 883 940 ВТ14 830-1240 850-1350 22 ВТ6 990-1240 1080-1360 Таблица 4. Модули упругости некоторых материалов Материал 10 20 40 45 50 60 E (G), ГПа Материал E (G), ГПа Материал 190 202 213,5 204 220 208 40ХН 20ХН3А 40ХНМА 30ХГСА 1Х13, 2Х13 1Х17Н2 204 204 (81,5) 204 198 (83) 220 200 СЧ21 СЧ24 СЧ28 СЧ32 СЧ35 СЧ38 30Г 217 1Х18Н9Т 200 ВЧ45 60Г 20Х 40Х 210,9 207 218,5 (80,8) 210,9 (80,15) 45Х 30ХМ 213 Х20Н77Т2ЮР Вольфрам Молибден 200 420 (150) 330 (122) ВЧ50 ВЧ60 ВЧ40 АМцМ, АМг2М, АМг2П, АМг6М Ниобий 106 (88) СЧ12, СЧ15, СЧ18 80-150 (45) АМг6 101 E (G), ГПа Материал 18 11 18 13 6 13 20 16 8 E (G), ГПа 85 (45) 110 (48) 120 (52) 130 (56) 145 (64) 160 (70) 130-160 (70) 130 (77,5) 180 (80) 160 (75) Д1, Д1П Д6, Д16 ВТ1 ВТ6 ВТ3-1 ВТ14 71 (27) 71 112,1 (41,1) 110 (42,5) 115 (43) 115 Алмаз 700-1200 Лёд Стекло Мрамор 10 48-85 56 71 (27) Дуб 7,3-15,1 70 Береза 15,0-18,4 Таблица 5. Нормальные линейные размеры (мм) [14] Ra5 0,010 Ra10 0,010 Ra20 0,010 Ra40 – Ra5 0,100 Ra10 0,100 0,011 0,012 0,012 0,014 0,016 0,016 0,016 0,018 0,020 0,020 0,022 0,025 0,025 0,025 0,028 0,032 0,032 0,036 0,040 0,040 0,040 0,045 0,050 0,050 0,056 0,063 0,063 0,063 0,071 0,080 0,080 0,090 Ряд Ra20 0,100 0,110 0,012 0,013 0,014 0,015 0,016 0,017 0,018 0,019 0,020 0,021 0,022 0,024 0,025 0,026 0,028 0,030 0,032 0,034 0,036 0,038 0,040 0,042 0,045 0,048 0,050 0,053 0,056 0,060 0,063 0,067 0,071 0,075 0,080 0,085 0,090 0,095 0,120 0,120 0,140 0,160 0,160 0,160 0,180 0,200 0,200 0,220 0,250 0,250 0,250 0,280 0,320 0,320 0,360 0,400 0,400 0,400 0,450 0,500 0,500 0,560 0,63 0,63 0,63 0,71 0,80 0,80 0,90 Ra40 0,100 0,105 0,110 0,115 0,120 0,130 0,140 0,150 0,160 0,170 0,180 0,190 0,200 0,210 0,220 0,240 0,250 0,260 0,280 0,300 0,320 0,340 0,360 0,380 0,400 0,420 0,450 0,480 0,500 0,530 0,560 0,600 0,63 0,67 0,71 0,75 0,80 0,85 0,90 0,95 Ra5 1,0 Ra10 1,0 Ra20 1,0 1,1 1,2 1,2 1,4 1,6 1,6 1,6 1,8 2,0 2,0 2,2 2,5 2,5 2,5 2,8 3,2 3,2 3,6 4,0 4,0 4,0 4,5 5,0 5,0 5,6 6,3 6,3 6,3 7,1 8,0 8,0 9,0 Ra40 1,0 1,05 1,1 1,15 1,2 1,3 1,4 1,5 1,6 1,7 1,8 1,9 2,0 2,1 2,2 2,4 2,5 2,6 2,8 3,0 3,2 3,4 3,6 3,8 4,0 4,2 4,5 4,8 5,0 5,3 5,6 6,0 6,3 6,7 7,1 7,5 8,0 8,5 9,0 9,5 Доп. размер* Ra5 10 Ra10 10 Ряд Ra20 10 11 1,25 1,35 1,45 1,55 1,65 1,75 1,85 1,95 2,05 2,15 2,3 2,7 2,9 3,1 3,3 3,5 3,7 3,9 4,1 4,4 4,6 4,9 5,2 5,5 5,8 6,2 6,5 7,0 7,3 7,8 8,2 8,8 9,2 9,8 12 12 14 16 16 16 18 20 20 22 25 25 25 28 32 32 36 40 40 40 45 50 50 56 63 63 63 71 80 80 90 Ra40 10 10,5 11 11,5 12 13 14 15 16 17 18 19 20 21 22 24 25 26 28 30 32 34 36 38 40 42 45 48 50 53 56 60 63 67 71 75 80 85 90 95 Доп. размер* 10,2 10,8 11,2 11,8 12,5 13,5 14,5 15,5 16,5 17,5 18,5 19,5 20,5 21,5 23 27 29 31 33 35 37 39 41 44 46 49 52 55 58 62 65 70 73 78 82 88 92 98 Таблица 5. Продолжение Ra5 100 Ряд Ra10 Ra20 100 100 110 125 125 140 160 160 160 180 200 200 220 250 250 250 280 320 320 360 400 400 400 450 500 500 560 630 630 630 710 800 800 900 Доп. Ra40 размер* 100 102 105 108 110 112 120 115 125 118 130 135 140 145 150 155 160 165 170 175 180 185 190 195 200 210 220 240 250 260 280 300 320 340 360 380 400 420 450 480 500 530 560 600 630 670 710 750 800 850 900 950 Ra5 1000 Ряд Ra20 1000 1120 1250 1250 1400 1600 1600 1600 1800 205 215 230 270 290 310 315 330 350 370 390 410 440 460 490 515 545 580 615 650 690 730 775 825 875 925 975 Ra10 1000 2000 2000 2240 2500 2500 2500 2800 3150 3150 3550 4000 4000 4000 4500 5000 5000 5600 6300 6300 6300 7100 8000 8000 9000 Ra40 1000 1060 1120 1180 1250 1320 1400 1500 1600 1700 1800 1900 Доп. размер* 1030 1090 1150 1220 1280 1360 1450 1550 1650 1750 1850 1950 2000 2120 2240 2360 2500 2650 2800 3000 3150 3350 3550 3750 4000 4250 4500 4750 5000 5300 5600 6000 6300 6700 7100 7500 8000 8500 9000 9500 2060 2180 2300 2430 2580 2720 2900 3070 3250 3450 3650 3870 4120 4370 4620 4870 5150 5450 5800 6150 6500 6900 7300 7750 8250 8750 9250 9750 Ra5 10000 Ra10 10000 Ряд Ra20 10000 11200 12500 12500 14000 16000 16000 16000 18000 25000 20000 25000 20000 25000 28000 31500 31500 35500 40000 40000 40000 45000 50000 50000 56000 Ra40 10000 10600 11200 11800 12500 13200 14000 15000 16000 17000 18000 19000 20000 25000 26500 28000 30000 31500 33500 35500 37500 40000 42500 45000 47500 50000 53000 56000 60000 Доп. размер* 10300 10900 1150 12200 12800 13600 14500 15500 16500 17500 18500 19500 25800 27200 29000 30700 32500 34500 36500 38700 41200 43700 46200 48700 51500 54500 58000 61500 При выборе размеров предпочтение должно отдаваться рядам с более крупной градацией (Ряд Ra5 следует предпочитать ряду Ra10; ряд Ra10 – ряду Ra20; ряд Ra20 – ряду Ra40). * Дополнительные размеры, приведенные в таблице, допускается применять лишь в отдельных, технически обоснованных случаях. Таблица 6. Уголки стальные горячекатаные равнополочные (ГОСТ 8509-93) Номер уголка b – ширина полки; t – толщина полки; R – радиус внутреннего закругления; r – радиус закругления полок; A – площадь поперечного сечения; I – момент инерции; x0 – расстояние от центра тяжести до наружной грани полки; Ixy – центробежный момент инерции; i – радиус инерции. b 2 20 2,5 25 2,8 3 28 30 3,2 32 3,5 35 4 40 4,5 45 5 50 5,6 56 6,3 63 7 70 7,5 75 8 80 t R r 3,5 3,5 3,5 3,5 4,0 4,0 4,0 4,5 4,5 4,5 4,5 4,5 5,0 5,0 5,0 5,0 5,0 5,0 5,5 5,5 5,5 5,5 6,0 6,0 7,0 7,0 7,0 8,0 8,0 8,0 8,0 8,0 9,0 9,0 9,0 9,0 9,0 9,0 9,0 9,0 9,0 1,2 1,13 1,2 1,46 1,2 1,43 1,2 1,86 1,3 1,62 1,3 1,74 1,3 2,27 1,5 1,86 1,5 2,43 1,5 2,04 1,5 2,67 1,5 3,28 1,7 2,35 1,7 3,08 1,7 3,79 1,7 2,65 1,7 3,48 1,7 4,29 1,8 2,96 1,8 3,89 1,8 4,80 1,8 5,69 2,0 4,38 2,0 5,41 2,3 4,96 2,3 6,13 2,3 7,28 2,7 6,20 2,7 6,86 2,7 8,15 2,7 9,42 2,7 10,67 3,0 7,39 3,0 8,78 3,0 10,15 3,0 11,50 3,0 12,83 3,0 8,63 3,0 9,38 3,0 10,85 3,0 12,30 мм 3 4 3 4 3 3 4 3 4 3 4 5 3 4 5 3 4 5 3 4 5 6 4 5 4 5 6 4,5 5 6 7 8 5 6 7 8 9 5,5 6 7 8 A, см2 Справочные значения величин для осей x–x x0 – x0 y0 – y0 Масса Ix, см4 Wx, ix, Ix0 ix0 Iy0 Wy0, iy0 4 x0, 1 м, кг I , см см см3 см max, max, min, см3 min, xy см4 см см4 см 0,40 0,50 0,81 1,03 1,16 1,45 1,84 1,77 2,26 2,35 3,01 3,61 3,55 4,58 5,53 5,13 6,63 8,03 7,11 9,21 11,20 13,07 13,10 15,97 18,86 23,10 27,06 29,04 31,94 37,58 42,98 48,16 39,53 46,57 53,34 59,84 66,10 52,68 56,97 65,31 73,36 0,28 0,37 0,46 0,59 0,58 0,67 0,87 0,77 1,00 0,93 1,21 1,47 1,22 1,60 1,95 1,56 2,04 2,51 1,94 2,54 3,13 3,69 3,21 3,96 4,09 5,05 5,98 5.67 6,27 7,43 8,57 9.68 7,21 8,57 9,89 11,18 12,43 9,03 9,80 11,32 12,80 0,59 0,63 0,75 0,17 0,58 0,78 0,73 0,22 0,75 1,29 0,95 0,34 0,74 1,62 0,93 0,44 0,85 1,84 1,07 0,48 0,91 2,30 1,15 0,60 0,90 2,92 1,13 0,77 0,97 2,80 1,23 0,74 0,94 0,96 3,58 1,21 1,07 3,72 1,35 0,97 1,25 1,06 4,76 1,33 1,52 1,05 5,71 1,32 1,23 5,63 1,55 1,47 1,90 1,22 7,26 1,53 2,30 1,21 8,75 1,52 1,39 8,13 1,75 2,12 2,74 1,38 10,52 1,74 3,33 1,37 12,74 1,72 1,55 11,27 1,95 2,95 3,80 1,54 14,63 1,94 4,63 5,43 1,53 17,77 1,92 1,52 20,72 1,91 1,73 20,79 2,18 5,41 6,59 1,72 25,36 2,16 1,95 29.90 2,45 7,81 9,52 1,94 36,80 2,44 11,18 1,93 42.91 2,43 2,16 46,03 2,72 12,04 2,16 50,67 2,72 13,22 2,15 59,64 2,71 15,52 2,14 68,19 2,69 17,77 2,12 76,35 2,68 19,97 2,31 62,65 2,91 16,41 2,30 73,87 2,90 19,28 2,29 84,61 2,89 22,07 2,28 94,89 2,87 24,80 2,27 104,72 2,86 27,48 2,47 83,56 3,11 21,80 2,47 90,40 3,11 23,54 2,45 103,60 3,09 26,97 2,44 116,39 3,08 30,32 104 0,20 0,24 0,33 0,41 0,42 0,53 0,61 0,59 0,71 0,71 0,88 1,02 0,95 1,19 1,39 1,24 1,54 1,81 1,57 1,95 2,30 2,63 2,52 2,97 3,26 3,87 4,44 4,53 4,92 5,66 6,31 6,99 5,74 6,62 7,43 8,16 8,91 7,10 7,60 8,55 9,44 0,39 0,38 0,49 0,48 0,55 0,59 0,58 0,63 0,62 0,69 0,68 0,68 0,79 0,78 0,78 0,89 0,89 0,88 1,00 0,99 0,98 0,98 1,11 1,10 1,25 1,25 1,24 1,39 1,39 1,38 1,37 1,37 1,49 1,48 1,47 1,47 1,46 1,59 1,58 1,58 1,57 0,23 0,28 0,47 0,59 0,68 0,85 1,08 1,03 1,32 1,37 1,75 2,10 2,08 2,68 3,22 3,00 3,89 4,71 4,16 5,42 6,57 7,65 7,69 9,41 11,00 13,70 15,90 17,00 18,70 22,10 25,20 28,20 23,10 27,30 31,20 35,00 38,60 30,90 33,40 38,30 43,00 0,60 0,89 0,64 1,15 0,73 1,12 0,76 1,46 0,80 1,27 0,85 1,36 0,89 1,78 0,89 1,46 0,94 1,91 0,97 1,60 1,01 2,10 1,05 2,58 1,09 1,85 1,13 2,42 1,17 2,98 1,21 2,08 1,26 2,73 1,30 3,37 1,33 2,32 1,38 3,05 1,42 3,77 1,46 4,47 1,52 3,44 1,57 4,25 1,69 3,90 1,74 4,81 1,78 5,72 1,88 4,87 1,90 5.38 1,94 6.39 1,99 7,39 2,02 8,37 2,02 5,80 2,06 6,89 2,10 7,96 2,15 9,02 2,18 10,07 2,17 6,78 2,19 7,36 2,23 8,51 2,27 9,65 Номер уголка Таблица 6. Продолжение 9 t R 90 6 7 8 9 6,5 7 8 10 12 14 16 7 8 8 9 10 12 14 16 9 10 12 10 11 12 14 16 18 20 11 12 12 13 14 16 20 25 30 14 16 16 18 20 22 25 28 30 35 10,0 3,3 10,61 82,10 12,49 2,78 130,00 3,50 10,0 3,3 12,28 94,30 14,45 2,77 149,67 3,49 10,0 3,3 13,93 106,11 16,36 2,76 168,42 3,48 10,0 3,3 15,60 118,00 18,29 2,75 186,00 3,46 12 4,0 12,82 122,1 16,69 3,09 193,46 3,89 12 4,0 13,75 130,59 17,90 3,08 207,01 3,88 12 4,0 15,60 147,19 20,30 3,07 233,46 3,87 12 4,0 19,24 178,95 24,97 3,05 283,83 3,84 12 4,0 22,80 208,9 29,47 3,03 330,95 3,81 12 4,0 26,28 237,15 33,83 3,00 374,98 3,78 12 4,0 29,68 263,82 38,04 2,98 416,04 3,74 12 4,0 15,15 175,61 21,83 3,40 278,54 4,29 12 4,0 17,20 198,17 24,77 3,39 314,51 4,28 14 4,6 19,69 294,36 32,20 3,87 466,76 4,87 14 4,6 22,00 327,48 36,00 3,86 520,00 4,86 14 4,6 24,33 359,82 39,74 3,85 571,04 4,84 14 4,6 28,89 422,23 47,06 3,82 670,02 4,82 14 4,6 33,37 481,76 54,17 3,80 763,90 4,78 14 4,6 37,77 538,56 61,09 3,78 852,84 4,75 14 4,6 24,72 465,72 45,55 4,34 739,42 5,47 14 4,6 27,33 512,29 50,32 4,33 813,62 5,46 14 4,6 32,49 602,49 59,66 4,31 956,98 5,43 16 5,3 31,43 774,24 66,19 4,96 1229,10 6,25 16 5,3 34,42 844,21 72,44 4,95 1340,06 6,24 16 5,3 37,39 912,89 78,62 4,94 1450,00 6,23 16 5,3 43,57 1046,47 90,77 4,92 1662,13 6,20 16 5,3 49,07 1175,19 102,64 4,89 1865,73 6,17 16 5,3 54,79 1290,24 114,24 4,87 2061,03 6,13 16 5,3 60,40 1418,85 125,60 4,85 2248,26 6,10 16 5,3 38,8 1216,44 92,47 5,60 1933,10 7,06 16 5,3 42,19 1316,62 100,41 5,59 2092,78 7,04 18 6,0 47,10 1822,78 124,61 6,22 2896,16 7,84 18 6,0 50,85 1960,77 134,44 6,21 3116,18 7,83 18 6,0 54,60 2097,00 144,17 6,20 3333,00 7,81 18 6,0 61,98 2362,57 163,37 6,17 3755,39 7,78 18 6,0 76,54 2871,47 200,37 6,12 4860,42 7,72 18 6,0 94,29 3466,21 245,59 6,06 5494,04 7,63 18 6,0 111,54 4019,60 288,57 6,00 6351,05 7,55 21 7,0 60,38 2814,36 175,18 6,83 4470,15 8,60 21 7,0 68,58 3175,44 198,71 6,80 5045,37 8,58 24 8,0 78,40 4717,10 258,43 7,76 7492,10 9,78 24 8,0 87,72 5247,24 288,82 7,73 8336,69 9,75 24 8,0 96,96 5764,87 318,76 7,71 9159,73 9,72 24 8,0 106,12 6270,32 348,26 7,69 9961,30 9,69 24 8,0 119,71 7006,39 391,72 7,65 11125,52 9,64 24 8,0 133,12 7716,86 434,25 7,61 12243,84 9,59 24 8,0 141,96 8176,82 462,11 7,59 12964,66 9,56 24 8,0 163,71 9281,05 530,11 7,53 14682,73 9,47 10 100 11 110 12,5 125 14 140 16 160 18 180 20 200 22 220 25 250 r Справочные значения величин для осей y0 – y0 x–x x0 – x0 Масса 4 x0, 1 м, кг 4 3 Ix, см Wx, ix , Ix, Wx, см ix, Ix, Ixy, см см см3 см см4 см см4 b A, см2 105 33,97 9,88 1,79 48,10 2,43 8,33 38,94 11,15 1,78 55,40 2,47 9,64 43,80 12,34 1,77 62,30 2,51 10,93 48,60 13,48 1,77 68,00 2,55 12,20 50,73 13,38 1,99 71,40 2,68 10,06 54,16 14,13 1,98 76,40 2,71 10,79 60,92 15,66 1,98 86,30 2,75 12,25 74,08 18,51 1,96 110,00 2,83 15,10 86,84 21,10 1,95 122,00 2,91 17,90 99,32 23,49 1,94 138,00 2,99 20,63 111,61 25,79 1,94 152,00 3,06 23,30 72,68 17,36 2,19 106,00 2,96 11,89 81,83 19,29 2,18 116,00 3,00 13,50 121,98 25,67 2,49 172,00 3,36 15,46 135,88 28,26 2,48 192,00 3,40 17,30 148,59 30,45 2,47 211,00 3,45 19,10 174,43 34,94 2,46 248,00 3,53 22,68 199,62 39,10 2,45 282,00 3,61 26,20 224,29 43,10 2,44 315,00 3,68 29,65 192,03 35,92 2,79 274,00 3,76 19,41 210,96 39,05 2,78 301,00 3,82 21,45 248,01 44,97 2,76 354,00 3,90 25,50 319,33 52,52 3,19 455,00 4,30 24,67 347,77 56,53 3,18 496,00 4,35 27,02 375,78 60,53 3,17 537,00 4,39 29,35 430,81 68,15 3,16 615,00 4,47 34,20 484,64 75,92 3,14 690,00 4,55 38,52 537,46 82,08 3,13 771,00 4,63 43,01 589,43 90,02 3,12 830,00 4,70 47,41 499,78 72,86 3,59 716,00 4,85 30,47 540,45 78,15 3,58 776,00 4,89 33,12 749,40 98,68 3,99 1073,00 5,37 36,97 805,35 105,07 3,98 1156,00 5,42 39,92 861,00 111,50 3,97 1236,00 5,46 42,80 969,74 123,77 3,96 1393,00 5,54 48,65 1181,92 146,62 3,93 1689,00 5,70 60,08 1438,38 172,68 3,91 2028,00 5,89 74,02 1698,16 193,06 3,89 2332,00 6,07 87,56 1158,56 138,62 4,38 1655,00 5,91 47,40 1305,52 153,34 4,36 1869,00 6,02 53,83 1942,09 203,45 4,98 2775,00 6,75 61,55 2157,78 223,39 4,96 3089,00 6,83 68,86 2370,01 242,52 4,94 3395,00 6,91 76,11 2579,04 260,52 4,93 3691,00 7,00 83,31 2887,26 287,14 4,91 4119,00 7,11 93,97 3189,89 311,98 4,90 4527,00 7,23 104,50 3388,98 327,82 4,89 4788,00 7,31 111,44 3879,37 366,13 4,87 5401,68 7,53 128,51 Таблица 7. Уголки стальные горячекатаные неравнополочные (ГОСТ 8510-86) B b t R r мм 2,5/1,6 25 16 3/2 30 20 3,2/2 32 20 4/2,5 40 25 4/3 40 30 4,5/2,8 45 28 5/3,2 50 32 5,6/3,6 56 36 3 3 4 3 4 3 4 5 4 5 3 4 3 4 4 5 3,5 1,2 4,0 1,3 5,0 1,7 5,5 1,8 6,0 2,0 A, см2 1,16 1,43 1,86 1,49 1,94 1,89 2,47 3,03 2,67 3,28 2,14 2,80 2,42 3,17 3,58 4,41 Справочные значения величин для осей x–x y–y u–u Ix, см4 Wx, см3 ix , см Ix, см4 Wx, см3 ix , см Ix, см4 Wx, см3 ix , см 0,70 1,27 1,61 1,52 1,93 3,06 3,93 4,73 4,18 5,04 4,41 5,68 6,18 7,98 11,37 13,82 0,43 0,62 0,82 0,72 0,93 1,14 1,49 1,82 1,54 1,88 1,45 1,90 1,82 2,38 3,01 3,70 0,78 0,94 0,93 1,01 1,00 1,27 1,26 1,25 1,25 1,24 1,48 1,42 1,60 1,59 1,78 1,77 0,22 0,45 0,56 0,46 0,57 0,93 1,18 1,41 2,01 2,41 1,32 1,69 1,99 2,56 3,70 4,48 0,19 0,30 0,39 0,30 0,39 0,49 0,63 0,77 0,91 1,11 0,61 0,80 0,81 1,05 1,34 1,65 0,44 0,56 0,55 0,55 0,54 0,70 0,69 0,68 0,87 0,86 0,79 0,78 0,91 0,90 1,02 1,01 0,13 0,26 0,34 0,28 0,35 0,56 0,71 0,86 1,09 1,33 0,72 1,02 1,18 1,52 2,19 2,65 0,16 0,25 0,32 0,25 0,33 0,41 0,52 0,64 0,75 0,91 0,52 0,67 0,68 0,88 1,13 1,37 0,34 0,43 0,43 0,43 0,43 0,54 0,54 0,53 0,64 0,64 0,61 0,60 0,70 0,69 0,78 0,78 x0, см y0, см Ixy, см4 tgα Масса 1 м, кг Номер уголка B – ширина большей полки; b – ширина меньшей полки; t – толщина полки; R – радиус внутреннего закругления; r – радиус закругления полок; A – площадь поперечного сечения; I – момент инерции; x0, y0 – расстояние от центра тяжести до наружных граней полок; Ixy – центробежный момент инерции; i – радиус инерции. 0,42 0,51 0,54 0,49 0,53 0,59 0,63 0,66 0,78 0,82 0,64 0,68 0,72 0,76 0,84 0,88 0,86 1,0 1,04 1,08 1,12 1,32 1,37 1,41 1,28 1,32 1,47 1,51 1,60 1,65 1,82 1,87 0,22 0,43 0,54 0,47 0,59 0,96 1,22 1,44 1,68 2,00 1,38 1,77 2,01 2,59 3,74 4,50 0,392 0,427 0,421 0,382 0,374 0,385 0,281 0,374 0,544 0,539 0,382 0,379 0,403 0,401 0,406 0,404 0,91 1,12 1,46 1,17 1,52 1,48 1,94 2,37 2,26 2,46 1,68 2,20 1,9 2,4 2,81 3,46 B b t R r мм 6,3/4,0 63 40 6,5/5 65 50 7/4,5 70 45 7,5/5 75 50 8/5 80 50 8/6 80 60 9/5,6 90 56 10/6,3 100 63 10/6,5 100 65 11/7 110 70 4 5 6 8 5 6 7 8 5 5 6 7 8 5 6 6 7 8 5,5 6 8 6 7 8 10 7 8 10 6,5 8 7,0 2,3 6,0 2,0 7,5 2,5 8,0 2,7 9,0 3,0 10,0 3,3 Справочные значения величин для осей A, см2 x–x Ix, см4 y–y u–u Wx, см3 ix , см Ix, см4 Wx, см3 ix , см Ix, см4 Wx, см3 ix , см 4,04 16,33 3,83 4,98 19,91 4,72 5,90 23,31 5,58 7,68 29,60 7,22 5,56 23,41 5,20 6,60 27,46 6,16 7,62 31,32 7,08 8,62 35,00 7,99 5,59 27,76 5,88 6,11 34,81 6,81 7,25 40,92 8,08 8,37 46,77 9,31 9,47 52,38 10,52 6,36 41,64 7,71 7,55 48,98 9,15 8,15 52,06 9,42 9,42 59,61 10,87 10,67 66,88 12,38 7,86 65,28 10,74 8,54 70,58 11,66 11,18 90,87 15,24 9,58 98,29 14,52 11,09 112,86 16,78 12,57 126,96 19,01 15,47 153,95 23,32 11,23 114,05 16,87 12,73 128,31 19,11 15,67 155,52 23,45 11,45 142,42 19,11 13,93 171,54 23,22 2,01 2,00 1,99 1,96 2,05 2,04 2,03 2,02 2,23 2,39 2,38 2,36 2,35 2,56 2,55 2,53 2,52 2,50 2,88 2,88 2,85 3,20 3,19 3,18 3,15 3,19 3,18 3,15 3,53 3,51 5,16 1,67 6,26 2,05 7,29 2,42 9,15 3,12 12,08 3,23 14,12 3,82 16,05 4,38 18,88 4,93 9,05 2,62 12,47 3,25 14.60 3,85 16.61 4,43 18,52 4,88 12,68 3,28 14,85 3,88 25,18 5,58 28,74 6,43 32,15 7,26 19,67 4,53 21,22 4,91 27,08 6,39 30,58 6,27 34,99 7,23 39,21 8,17 47,18 9,99 38,32 7,70 42,96 8,70 51,68 10,64 45,61 8,42 54,64 10,20 1,13 1,12 1,11 1,09 1,47 1,46 1,45 1,44 1,27 1,43 1,42 1,41 1,40 1,41 1,40 1,76 1,75 1,74 1,58 1,58 1,56 1,79 1,78 1,77 1,75 1,85 1,84 1,82 2,00 1,98 3,07 3,73 4,36 5,58 6,41 7,52 8,60 9,65 5,34 7,24 8,48 9,69 10,87 7,57 8,88 13,61 15,58 17,49 11,77 12,70 16,29 18,20 20,83 23,38 28,34 22,77 25,24 30,60 26,94 32,31 1,41 1,72 2,02 2,60 2,68 3,15 3,59 4,02 2,20 2,73 3,21 3,69 4,14 2,75 3,24 4,66 5,34 5,99 3,81 4,12 5,32 5,27 6,06 6,82 8,31 6,43 7,26 8,83 7,05 8,50 0,87 0,86 0,86 0,85 1,07 1,07 1,06 1,06 0,98 1,09 1,08 1,08 1,07 1,00 1,08 1,29 1,29 1,28 1,22 1,22 1,21 1,38 1,37 1,36 1,35 1,41 1,41 1,40 1,53 1,52 Масса 1 м, кг Номер уголка Таблица 7. Продолжение x0, см y0, см Ixy, см4 tgα 0,91 0,95 0,99 1,07 1,26 1,30 1,34 1,37 1,05 1,17 1,21 1,25 1,29 1,13 1,17 1,49 1,53 1,57 1,26 1,28 1,36 1,42 1,46 1,50 1,58 1,52 1,56 1,64 1,58 1,64 2,03 2,08 2,12 2,20 2,00 2,04 2,08 2,12 2,28 2,39 2,44 2,48 2,52 2,60 2,65 2,47 2,52 2,56 2,92 2,95 3,04 3,23 3,28 3,32 3,40 3,24 3,28 3,37 3,55 3,61 5,25 6,41 7,44 9,27 9,77 11,46 12,94 13,61 9,12 12,00 14,10 16,18 17,80 13,20 15,50 20,98 24,01 26,83 20,54 22,23 28,33 31,50 36,10 40,50 48,60 38,00 42,64 51,18 46,80 55,90 0,397 3,17 0,396 3,91 0,393 4,63 0,386 6,03 0,576 4,36 0,575 5,18 0,571 5,98 0,570 6,77 0,406 4,39 0,436 4,79 0,435 5,69 0,435 6,57 0,430 7,43 0,387 4,49 0,386 5,92 0,547 6,39 0,546 7,39 0,544 8,37 0,384 6,17 0,384 6,70 0,380 8,77 0,393 7,53 0,392 8,70 0,391 9,87 0,387 12,14 0,415 8,81 0,414 9,99 0,410 12,30 0,402 8,98 0,400 10,93 B b t R r мм 12,5/8 125 80 14/9 140 90 16/10 160 100 18/11 180 110 20/12,5 200 125 7 8 10 12 8 10 9 10 12 14 10 12 11 12 14 16 11,0 3,7 12,0 4,0 13,0 4,3 14,0 4,7 Справочные значения величин для осей A, см2 x–x Ix, см4 y–y u–u Wx, см3 ix , см Ix, см4 Wx, см3 ix , см Ix, см4 Wx, см3 ix , см 14,06 226,53 26,67 15,98 225,62 30.26 19,70 311,61 37.27 23,36 364,79 44,07 18,00 363,68 38,25 22,24 444,45 47,19 22,87 605,97 56,04 25,28 666,59 61,91 30,04 784,22 73,42 34,72 897,19 84,65 28,33 952,28 78,59 33,69 1122,56 93,33 34,87 1449,02 107,31 37,89 1568,19 116,51 43,87 1800,83 134,64 49,77 2026,08 152,41 4,01 4,00 3,98 3,95 4,49 4,47 5,15 5,13 5,11 5,08 5,80 5,77 6,45 6,43 6,41 6,38 73,73 11,89 80,95 13,47 100,47 16,52 116,84 19,46 119,79 17,19 145,54 21,14 186,03 23,96 204,09 26,42 238,75 31,23 271,60 35,89 276,37 32,27 324,09 38,20 446,36 45,98 481,93 49,85 550,77 57,43 616,66 64,83 2,29 2,28 2,26 2,24 2,58 2,58 2,85 2,84 2,82 2,80 3,12 3,10 3,58 3,57 3,54 3,52 43,40 9,96 48,82 11,25 59,33 13,74 69,47 16,11 70,27 14,39 85,51 17,58 110,40 20,01 121,16 22,02 142,14 25,93 162,49 29,75 165,44 26,96 194,28 31,83 263,84 38,27 285,04 41,45 326,54 47,57 366,99 53,56 1,76 1,75 1,74 1,72 1,58 1,96 2,20 2,19 2,18 2,16 2,42 2,40 2,75 2,74 2,73 2,72 x0, см y0, см Ixy, см4 tgα Масса 1 м, кг Номер уголка Таблица 7. Продолжение 1,80 1,84 1,92 2,00 2,03 2,12 2,24 2,28 2,36 2,43 2,44 2,52 2,79 2,83 2,91 2,99 4,01 4,05 4,14 4,22 4,49 4,58 5,19 5,23 5,32 5,40 5,88 5,97 6,50 6,54 6,62 6,71 74,70 0,407 84,10 0,406 102,00 0,404 118,00 0,400 121,00 0,411 147,00 0,409 194,00 0,391 213,00 0,390 249,00 0,388 282,00 0,385 295,00 0,376 348,00 0,374 465,00 0,392 503,00 0,392 575,00 0,390 643,00 0,388 11,04 12,58 15,47 18,34 14,13 17,46 17,96 19,85 23,58 27,26 22,20 26,40 27,37 29,74 34,43 39,07 Таблица 8. Швеллеры стальные горячекатаные с уклоном внутренних граней полок (ГОСТ 8240-97) b – ширина полки; h – высота швеллера; s – толщина полки; R – радиус внутреннего закругления; r – радиус закругления полок; A – площадь поперечного сечения; I – момент инерции; x0, – расстояние от центра тяжести до наружных граней полок; Ixy – центробежный момент инерции; i – радиус инерции. s t r Справочные значения для осей Номер швеллера b R h 5У 50 32 4,4 7,0 6,0 2,5 6,16 4,84 22,8 9,1 1,92 5,59 5,61 2,75 0,95 1,16 6,5У 65 36 4,4 7,2 6,0 2,5 7,51 5,90 48,6 15,0 2,54 9,00 8,70 3,68 1,08 1,24 8У 80 40 4,5 7,4 6,5 2,5 8,98 7,05 89,4 22,4 3,16 13,30 12,80 4,75 1,19 1,31 10У 100 46 4,5 7,6 7,0 3,0 10,90 8,59 174,0 34,8 3,99 20,40 20,40 6,46 1,37 1,44 12У 120 52 4,8 7,8 7,5 3,0 13,30 10,40 304,0 50,6 4,78 29,60 31,20 8,52 1,53 1,54 14У 140 58 4,9 8,1 8,0 3,0 15,60 12,30 491,0 70,2 5,60 40,80 45,40 11,00 1,70 1,67 16У 160 64 5,0 8,4 8,5 3,5 18,10 14,20 747,0 93,4 6,42 54,10 63,30 13,80 1,87 1,80 16аУ 160 68 5,0 9,0 8,5 3,5 19,50 15,30 823,0 103,0 6,49 59,40 78,80 16,40 2,01 2,00 18У 180 70 5,1 8,7 9,0 3,5 20,70 16,30 1090,0 121,0 7,24 69,80 86,00 17,00 2,04 1,94 18аУ 180 74 5,1 9,3 9,0 3,5 22,20 17,40 1190,0 132,0 7,32 76,10 105,00 20,00 2,18 2,13 20У 200 76 5,2 9,0 9,5 4,0 23,40 18,40 1520,0 152,0 8,07 87,80 113,00 20,50 2,20 2,07 22У 220 82 5,4 9,5 10,0 4,0 26,70 21,00 2110,0 192,0 8,89 110,00151,00 25,10 2,37 2,21 24У 240 90 5,6 10,0 10,5 4,0 30,60 24,00 2900,0 242,0 9,73 139,00208,00 31,60 2,60 2,42 27У 270 95 6,0 10,5 11,0 4,5 35,20 27,70 4160,0 308,0 10,90 178,00262,00 37,30 2,73 2,47 30У 300 100 6,5 11,0 12,0 5,0 40,50 31,80 5810,0 387,0 12,00 224,00327,00 43,60 2,84 2,52 33У 330 105 7,0 11,7 13,0 5,0 46,50 36,50 7980,0 484,0 13,10 281,00410,00 51,80 2,97 2,59 36У 360 110 7,5 12,6 14,0 6,0 53,40 41,90 10820,0 601,0 14,20 350,00513,00 61,70 3,10 2,68 40У 400 115 8,0 13,5 15,0 6,0 61,50 48,30 15220,0 761,0 15,70 444,00642,00 73,40 3,23 2,75 не более мм Масса A, 1 м, см2 кг 109 Ix, см4 x–x Wx, ix, см3 см Sx, см3 y–y Ix, Wx, i0, см4 см3 см x0, см Таблица 9. Швеллеры стальные горячекатаные с параллельными гранями полок (ГОСТ 8240-97) b – ширина полки; h – высота швеллера; s – толщина полки; R – радиус внутреннего закругления; r – радиус закругления полок; A – площадь поперечного сечения; I – момент инерции; x0, – расстояние от центра тяжести до наружных граней полок; Ixy – центробежный момент инерции; i – радиус инерции. s t r Справочные значения для осей Номер швеллера b R h 5П 50 32 4,4 7,0 6,0 2,5 6,16 4,84 22,8 9,1 1,92 5,61 5,95 2,99 0,98 6,5П 65 36 4,4 7,2 6,0 2,5 7,51 5,90 48,8 15,0 2,55 9,02 9,35 4,06 1,12 1,29 8П 80 40 4,5 7,4 6,5 2,5 8,98 7,05 89,8 22,5 3,16 13,30 13,90 5,31 1,24 1,38 10П 100 46 4,5 7,6 7,0 3,0 10,90 8,59 175,0 34,9 3,99 20,50 22,60 7,37 1,44 1,53 12П 120 52 4,8 7,8 7,5 3,0 13,30 10,40 305,0 50,8 4,79 29,70 34,90 9,84 1,62 1,66 14П 140 58 4,9 8,1 8,0 3,0 15,60 12,30 493,0 70,4 5,61 40,90 51,50 12,90 1,81 1,82 16П 160 64 5,0 8,4 8,5 3,5 18,10 14,20 750,0 93,8 6,44 54,30 72,80 16,40 2,00 1,97 16аП 160 68 5,0 9,0 8,5 3,5 19,50 15,30 827,0 103,0 6,51 59,50 90,50 19,60 2,15 2,19 18П 180 70 5,1 8,7 9,0 3,5 20,70 16,30 1090,0 121,0 7,26 70,00 100,00 20,60 2,20 2,14 18аП 180 74 5,1 9,3 9,0 3,5 22,20 17,40 1200,0 133,0 7,34 76,30 123,00 24,30 2,35 2,36 20П 200 76 5,2 9,0 9,5 4,0 23,40 18,40 1530,0 153,0 8,08 88,00 134,00 25,20 2,39 2,30 22П 220 82 5,4 9,5 10,0 4,0 26,70 21,00 2120,0 193,0 8,90 111,00178,00 31,00 2,58 2,47 24П 240 90 5,6 10,0 10,5 4,0 30,60 24,00 2910,0 243,0 9,75 139,00248,00 39,50 2,85 2,72 27П 270 95 6,0 10,5 11,0 4,5 35,20 27,70 4180,0 310,0 10,90 178,00314,00 46,70 2,99 2,78 30П 300 100 6,5 11,0 12,0 5,0 40,50 31,80 5830,0 389,0 12,00 224,00393,00 54,80 3,12 2,83 33П 330 105 7,0 11,7 13,0 5,0 46,50 36,50 8010,0 486,0 13,10 281,00491,00 64,60 3,25 2,90 36П 360 110 7,5 12,6 14,0 6,0 53,40 41,90 10850,0 603,0 14,30 350,00611,00 76,30 3,38 2,99 40П 400 115 8,0 13,5 15,0 6,0 61,50 48,30 15260,0 763,0 15,80 445,00760,00 89,90 3,51 3,05 не более мм Масса A, 1 м, см2 кг 110 x–x y–y Ix, см4 Wx, см3 ix , см Sx, Iy, Wy, см3 см4 см3 iy , см x0, см 1,21 Таблица 10. Двутавры стальные горячекатаные (ГОСТ 8239-89) b – ширина полки; h – высота двутавра; s – толщина стенки; t – средняя толщина полки; R – радиус внутреннего скругления; r – радиус закругления полки. Sx – статический момент полусечения. t Справочные значения для осей 10 100 55 4,5 7,2 7,0 2,5 12,0 9,46 198 39,7 4,06 23,0 17,9 6,49 1,22 12 120 64 4,8 7,3 7,5 3,0 14,7 11,50 350 58,4 4,88 33,7 27,9 8,72 1,38 14 140 73 4,9 75 8,0 3,0 17,4 13,70 572 81,7 5,73 46,8 41,9 11,50 1,55 16 160 81 5,0 7,8 8,5 3,5 20,2 15,90 873 109,0 6,57 62,3 58,6 14,50 1,70 18 180 90 5,1 8,1 9,0 3,5 23,4 18,40 1290 143,0 7,42 81,4 82,6 18,40 1,88 20 200 100 5,2 8,4 9,5 4,0 26,8 21,00 1840 184,0 8,28 104,0 115,0 23,10 2,07 22 220 110 5,4 8,7 10,0 4,0 30,6 24,00 2550 232,0 9,13 131,0 157,0 28,60 2,27 24 240 115 5,6 9,5 10,5 4,0 34,8 27,30 3460 289,0 9,97 163,0 198,0 34,50 2,37 27 270 125 6,0 9,8 11,0 4,5 40,2 31,50 5010 371,0 11,20 210,0 260,0 41,50 2,54 30 300 135 6,5 10,2 12,0 5,0 46,5 36,50 7080 472,0 12,30 268,0 337,0 49,90 2,69 33 330 140 7,0 11,2 13,0 5,0 53,8 42,20 9840 597,0 13,50 339,0 419,0 59,90 2,79 36 360 145 7,5 12,3 14,0 6,0 61,9 48,60 13380 743,0 14,70 423,0 516,0 71,10 2,89 40 400 155 8,3 13,0 15,0 6,0 72,6 57,00 19062 953,0 16,20 545,0 667,0 86,10 3,03 45 450 160 9,0 14,2 16,0 7,0 84,7 66,50 27696 1231,0 18,10 708,0 808,0 101,00 3,09 50 500 170 10,0 15,2 17,0 7,0 100,0 78,50 39727 1589,0 19,90 919,0 1043,0 123,00 3,23 55 550 180 11,0 16,5 18,0 7,0 112,0 92,60 55962 2035,0 21,80 1181,0 1356,0 151,00 3,39 60 600 190 12,0 17,8 20,0 8,0 138,0 108,00 76806 2560,0 23,60 1491,0 1725,0 182,00 3,54 не более мм A, см2 Масса 1 м, кг s r Номер двутавра b R h 111 x–x y–y Ix, см4 Wx, см3 ix , см Sx, см3 Iy, см4 Wy, см3 iy , см Таблица 11. Геометрические характеристики некоторых сечений Сечение Координаты крайних точек сечения x= y= 1 1 h 2 b x1 = ; 2 h y1 = 2 d 2 d ; 2 y1 ≈ 0, 288d ; 2d = y2 ≈ 3π ≈ 0, 288d x1 = Моменты инерции A = h2 I= I= x y h4 12 bh3 ; 12 b3 h Iy = 12 Ix = A = bh 1 x1 = b; 3 2 x2 = b; 3 1 y1 = h; 3 2 y2 = h 3 x= y= 1 1 Площадь Моменты сопротивления W= W= x y h3 6 bh 2 ; 6 b2 h Wy = 6 Wx = bh 2 ; 12 bh 2 Wxв = ; 24 b2 h Wyл = ; 12 b2 h Wyп = 24 Wxн = bh3 ; 36 b3 h Iy = 36 Ix = 1 A = bh 2 A= πd 2 4 πd 2 = A ≈ 8 ≈ 0,393d 2 112 πd 4 ; 64 πd 4 Ip = 32 I= I= x y Ix= d4 π 8 − ≈ 16 8 9π ≈ 0, 00686d 4 ; πd 4 = I y I= x2 128 πd 3 ; 32 πd 3 Wp = 16 W= W= x y Wxн ≈ 0, 0324d 3 ; Wxв ≈ 0, 0239d 3 ; Wy = πd 3 64 Общие требования к оформлению курсовых и расчетно-графических работ Выполненная работа оформляется в виде расчетно-пояснительной записки на бумаге формата А4 в соответствии с ГОСТ 2.105–95 ЕСКД «Общие требования к текстовым документам». Пояснительная записка состоит из обложки, титульного листа, бланка задания, содержания, текстовой части и списка литературы. Обложка может быть изготовлены из плотной бумаги (ватмана), либо задание может быть подшито в папке-скоросшивателе. Титульный лист заполняется на лицевой стороне обложки формата А4. На нем печатным шрифтом или чертежным шрифтом (ГОСТ 2.304–81) указывается: наименование министерства, наименование университета, наименование кафедры, тип работы (расчетно-графическая, курсовая), наименование задания, шифр пояснительной записки, фамилия, инициалы студента и шифр группы, фамилия и инициалы преподавателя, дата сдачи задания преподавателю, учебный год. Шифр пояснительной записки состоит из 13 цифр и двух букв «РР». Первая группа из четырех цифр «105Х» означает шифр кафедры сопротивления материалов (105) и вид выполняемой работы (Х=4 – расчетно-графическая или Х=5 – курсовая работа). Вторая группа (из шести цифр) включает в себя порядковый номер расчетно-графической (курсовой) работы (01 – первая, 02 – вторая и т.д.) и шифр задания: номер расчетной схемы (01 – первая, 02 – вторая и т.д.) и вариант исходных данных, состоящий из двух цифр. Последняя группа из трех цифр «000». Текстовая часть оформляется на одной стороне формата А4 в соответствии с п. 4.2 ГОСТ 2.105-95, графики – карандашом в тексте или на отдельных вкладках. В содержании перечисляются названия всех разделов пояснительной записки и соответствующие им номера страниц текста. Нумерация страниц должна быть сквозной; первой страницей является титульный лист, на котором номер страницы не проставляется. Проставляют нумерацию с третьей страницы. Текстовая часть делится на разделы и подразделы, которые должны иметь заголовки в строгом соответствии с содержанием работы. Разделы должны иметь порядковые номера в пределах всего документа и обозначаться арабскими цифрами (например: 1, 2 и т.д.). Подразделы должны иметь порядковую нумерацию в пределах каждого раздела. Например, 1.1; 1.2; … – пункты первого раздела; 1.2.1; 1.2.2;… – пункты подраздела 1.2 и т.д. Нумерация формул производится арабскими цифрами (в скобках) и состоит из номера раздела и порядкового номера формул в разделе, разделенных точкой. 113 Решение задач должно сопровождаться ссылками на используемые законы, теоремы, положения и иллюстрироваться чертежами, схемами и другими пояснениями. Чертежи должны быть выполнены в масштабе, содержать исходные и расчетные данные, а также пояснять наиболее существенные элементы решения. Расчетные формулы сначала записываются в буквенном выражении, затем, по необходимости, в общем виде делаются преобразования, далее буквенные символы заменяются их числовыми значениями и, исключая промежуточные действия, приводится конечное значение расчетной величины с обязательным указанием размерности. Вычисления ограничиваются, как правило, тремя значащими цифрами. Расчетные схемы и эскизы, поясняющие рисунки и чертежи располагаются по тексту или на отдельных листах и выполняются в масштабе с помощью линейки и циркуля. От начала до конца в тексте должна просматриваться логическая связь выполняемых операций. В заключительной части задания обязательно делается анализ полученного результата с точки зрения работоспособности элементов конструкций в заданных условиях, рациональности их формы, необходимости изменения размеров, увеличения или уменьшения рабочих нагрузок и т.д. Изложение ведется от первого лица во множественном числе, например, «вычисляем», «рассчитываем» и т.п. Список литературы оформляется в соответствии с ГОСТ 7.1-2003. Приводится перечень книг и пособий, использованных при выполнении работы. 114 115 Учебное издание Ермоленко Анатолий Николаевич СОПРОТИВЛЕНИЕ МАТЕРИАЛОВ РАСЧЕТЫ НА ПРОЧНОСТЬ И ЖЕСТКОСТЬ В УСЛОВИЯХ ПРОСТЫХ ВИДОВ НАГРУЖЕНИЯ Подписано в печать 24.12.23. Формат 60х84 1/16. Усл. печ. л. 8,5. Тираж 300 экз. Заказ № Отпечатано с готового электронного файла РИК «Издательство УУНиТ» 116