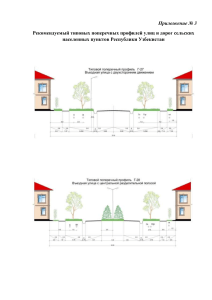

05.02.02 Д.В. Штых Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых, механико-технологический факультет, кафедра технологии машиностроения, Владимир, [email protected] МАТЕМАТИЧЕСКАЯ МОДЕЛЬ РОЛИКОВИНТОВОГО МЕХАНИЗМА В статье предлагается математическая модель РВМ для определения положения равновесия элементов механизма. Используемое описание геометрии резьбовых сопряжений учитывает радиальные смещения роликов относительно винта и гайки, что позволяет проводить уточненные расчеты для силовых РВМ и механизмов с натягом. Открытая структура модели позволяет включать в расчет дополнительные факторы, приводящие к смещению элементов механизма. Ключевые слова: роликовинтовой механизм (РВМ), математическая модель, теоретические исследования, алгоритм нахождения положения равновесия . Разработка и внедрение перспективных роликовинтовых механизмов (РВМ) в приводах линейных перемещений позволяет улучшить характеристики металлообрабатывающего оборудования, а также расширить сферы применения приводов такого рода. В работе [2] показано преимущество РВМ перед шариковинтовыми механизмами (ШВМ) по основным техническим характеристикам. Однако сложность конструкции РВМ обуславливает более высокую стоимость производства. На стадии проектирования необходимо прогнозировать заданные характеристики разрабатываемого механизма, что невозможно без адекватной математической модели. В работе [3] проведен анализ существующих моделей, в ходе которого систематизированы их основные параметры, выявлены особенности и недостатки, сформулированы требования к математической модели РВМ. Общим недостатком рассмотренных моделей является подмена реальной точки контакта точкой контакта, расположенной на линиях средних диаметров идеального механизма, что привносит дополнительную ошибку при расчетах основных параметров РВМ (кинематическая погрешность, жесткость и др.). Такое упрощение обусловлено отсутствием описания геометрии сопряжений при разработке математических моделей. В работе [4] предложена методика описания сопрягаемых резьбовых поверхностей РВМ, позволяющая определять координаты точек контакта с учетом погрешностей изготовления резьбовых поверхностей элементов механизма. Данная методика применима для модели, описывающей РВМ как совокупность плоских сечений по количеству роликов. Основываясь на данном описании геометрии сопряжений механизма, разработана математическая модель, позволяющая снять ограничения на расположение точек контакта в радиальном направлении и включить в расчет радиальные смещения роликов и поворот в плоскости рассматриваемого сечения. Разработанная математическая модель имеет следующие ограничения и допущения: принимается допущение о малости угла подъема резьбы, поэтому тангенциальные составляющие нормальных контактных сил не учитываются; модель является совокупностью плоских сечений, проходящих по линиям номинальных сопряжений для каждого ролика в отдельности; входным звеном является винт; упругая деформация тела винта за пределами резьбового сопряжения не учитывается; винт считается абсолютно жестким в радиальном направлении; гайка жестко закреплена в суппорте и имеет одну степень свободы – поступательную в осевом направлении; ролики кинематически (без проскальзывания) связаны с остальными элементами механизма, имеют поступательную подвижность в осевом и радиальном направлениях и вращательную в плоскости рассматриваемого сечения, величины подвижности ограничены зазорами в сопряжениях и величинами упругих деформаций в точках контакта; профиль резьбы винта и гайки – треугольный, с прямолинейными рабочими участками, профиль резьбы ролика – круглый; параметры силового взаимодействия в элементарных парах определяются решением контактной задачи при точечном контакте [1]. Положение точки контакта, а также величина зазора или натяга определяются по методике [4]. При наличии в паре натяга возникают контактные силы. Контактная деформация, т.е. сближение в элементарной паре при точечном контакте для деталей, изготовленных из одного материала, определяется в направлении нормали к контактной площадке по формуле [1, с. 72]: 2 2𝐾 3𝑄𝑛 1 − 𝜀 2 3 ∑ 𝜌 𝛿𝑛 = ( ) [ ∙ ] 𝜋𝜇 ∑ 𝜌 𝐸 2 (1) 2𝐾 где 𝜋𝜇 – параметр, зависящий от разности кривизн контактирующих поверхностей [1, табл. 4, с.73]; ∑ 𝜌 – сумма кривизн контактирующих поверхностей, мм-1; 𝑄𝑛 – нагрузка в направлении нормали к плоскости контакта, Н; 𝜀 – коэффициент Пуассона; 𝐸 – модуль упругости, МПа. Принимая значения модуля упругости 211 ГПа и коэффициента Пуассона 0,31875 (для стали ШХ15 термообработанной) путем подстановки преобразуем: 1 2𝐾 23 3 𝛿𝑛 = 0,2732175 ( ) 𝑄𝑛 (∑ 𝜌) 𝜋𝜇 2𝐾 (2) 1 Выполнив замену: Ψ = 0,2732175 (𝜋𝜇) (∑ 𝜌)3 , получим: 2 𝛿𝑛 = Ψ ∙ 𝑄𝑛3 , мкм откуда нормальная сила в паре: 3 3 3 𝛿𝑛 2 𝑄𝑛 = ( ) = Ψ(−2) 𝛿𝑛 2 , Н Ψ (3) Осевые и радиальные проекции сил в элементарном сопряжении: 3 3 3 𝛿𝑛 2 𝑄𝑥 = 𝑐𝑜𝑠𝛽(𝛾) ( ) = 𝑐𝑜𝑠𝛽(𝛾)Ψ(−2) 𝛿𝑛 2 Ψ 3 (4) 3 3 𝛿𝑛 2 𝑄𝑟 = 𝑠𝑖𝑛𝛽(𝛾) ( ) = 𝑠𝑖𝑛𝛽(𝛾)Ψ(−2) 𝛿𝑛 2 Ψ где 𝛽, 𝛾 – половина угла профиля контактирующей стороны резьбовой поверхности треугольного профиля. Стоит ещё раз уточнить, что контактные силы возникают только в паре с натягом. При 𝛿𝑛 ≥ 0 силы отсутствуют, то есть равны нулю. Как было указано в [4], параметрами профиля резьбовой поверхности в одной контактной паре являются для треугольного профиля угловой коэффициент и смещение в осевом направлении, для кругового профиля – координаты центра дуги, ограничивающей профиль, и её радиус. Для всех сопряжений каждый из этих геометрических параметров представляется двухмерным массивом размерностью m×k (m – количество роликов в механизме, k – число точек контакта в одном сопряжении): 𝒖𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 – углы половин профилей гайки и винта по разным сторонам; 𝒌𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 – угловые коэффициенты линий профилей гайки и винта по разным сторонам; 𝒄𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 – осевые смещения линий профилей гайки и винта по разным сторонам; 𝒙𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 – ординаты центров дуг окружностей круговых профилей роликов в сопряжениях ролик-винт и ролик-гайка; 𝒚𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 – абсциссы центров дуг окружностей круговых профилей роликов в сопряжениях ролик-винт и ролик-гайка; 𝑹𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 – радиусы дуг окружностей круговых профилей роликов в сопряжениях ролик-винт и ролик-гайка. Определение зазоров, натягов и сил в контактных парах осуществляется посредством матричных операций над массивами данных, результатами которых также являются двухмерные массивы: 𝑫𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 – расстояния между сопрягаемыми поверхностями в сопряжениях роликвинт и ролик-гайка; 𝑭𝒏𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 – нормальные контактные силы в сопряжениях ролик-винт и ролик-гайка; 𝑭𝒙𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 – осевые проекции контактных сил в сопряжениях ролик-винт и роликгайка; 𝑭𝒓𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 – радиальные проекции контактных сил в сопряжениях ролик-винт и ролик-гайка. Для удобства дальнейших вычислений натяги и зазоры выделяются в отдельные массивы: (𝑫𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 + |𝑫𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 |) 𝑵𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 = − 𝑫𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 2 𝒁𝒙𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 = (𝑫𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 + |𝑫𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 |) × 2 × 𝑐𝑜𝑠(𝒖𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 ) (5) где 𝑵𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 – натяги в сопряжениях с винтом или гайкой по разным сторонам профилей; 𝒁𝒙𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 – зазоры в сопряжениях с винтом или гайкой по разным сторонам профилей в осевом направлении. Равновесие элементов механизма С учётом допущений, принятых при моделировании, обобщенными координатами, по которым элементы механизма имеют степень свободы, являются: ­ для ролика – осевое, радиальное направление и угол поворота в рассматриваемой плоскости; ­ для гайки – осевое направление. Под действием внешней нагрузки и/или внутренних сил (предварительный натяг, вес составных частей механизма и др.) происходит смещение всех звеньев РВМ относительно номинального положения по обобщенным координатам. Новое положение определяется исходя из условия равновесия каждого элемента. При определении соблюдения условий равновесия необходимо учитывать разнонаправленность контактных сил, действующих в сопряжении на разные детали механизма. Условия равновесия гайки Абсолютная жесткость закрепления в радиальном направлении позволяет не учитывать смещения корпуса гайки, кроме как в осевом направлении, т.е. гайка имеет одну степень свободы. В таком случае равновесие гайки достигается при выполнении условия: 𝑀 𝐾 𝑄𝑥 + ∑ ∑ 𝑭𝒙𝑮𝜷𝑚,𝑘 + 𝑭𝒙𝑮𝜸𝑚,𝑘 = 0 (6) 𝑚=1 𝑘=1 Условия равновесия роликов Исходя из плоского типа модели (см. рис. 1) равновесие m-го ролика определяется системой уравнений: 𝐾 ∑ 𝑭𝒙𝑽𝜷𝑚,𝑘 + 𝑭𝒙𝑽𝜸𝑚,𝑘 + 𝑭𝒙𝑮𝜷𝑚,𝑘 + 𝑭𝒙𝑮𝜸𝑚,𝑘 = 0 𝑘=1 𝐾 ∑ 𝑭𝒓𝑽𝜷𝑚,𝑘 + 𝑭𝒓𝑽𝜸𝑚,𝑘 + 𝑭𝒓𝑮𝜷𝑚,𝑘 + 𝑭𝒓𝑮𝜸𝑚,𝑘 = 0 𝑘=1 {𝑴𝑹𝑚 = 0 где 𝑴𝑹𝑚 – суммарный момент от нормальных сил. (7) Рис.1. Схема сил для определения равновесия ролика Момент сил складывается из моментов от осевых и радиальных проекций нормальных сил относительно центра вращения ролика (см. рис. 1): 𝑴𝑹𝑚 = 𝑴𝑹𝒙𝑚 + 𝑴𝑹𝒓𝑚 𝐾 𝑴𝑹𝒙𝑚 = 𝑟2 ∙ ∑ 𝑭𝒙𝑽𝜷𝑚,𝑘 + 𝑭𝒙𝑽𝜸𝑚,𝑘 + 𝑭𝒙𝑮𝜷𝑚,𝑘 + 𝑭𝒙𝑮𝜸𝑚,𝑘 𝑘=1 𝐾 𝑴𝑹𝒓𝑚 = ∑ 𝑃𝑥 ∙ (𝑘 − 0,5) ∙ (𝑭𝒓𝑽𝜷𝑚,𝑘 + 𝑭𝒓𝑮𝜷𝑚,𝑘 ) + (8) 𝑘=1 𝐾 + ∑ 𝑃𝑥 ∙ (𝑘 − 1) ∙ (𝑭𝒓𝑽𝜸𝑚,𝑘 + 𝑭𝒓𝑮𝜸𝑚,𝑘 ) 𝑘=1 Перемещения элементов механизма под действием внешних и/или внутренних сил При несоблюдении условий равновесия на элементы механизма действуют неуравновешенные силы и моменты, что приводит к смещению элемента по соответствующей обобщенной координате. В геометрии сопряжений такие смещения описываются дополнительными массивами. Значения элементов массивов смещений определяются в зависимости от величины неуравновешенной силы или момента. Для винта смещения профилей резьбы обусловлены только упругими деформациями тела винта в пределах сопряжения. Для обеих сторон профиля во всех сопряжениях величины смещений принимаются равными. Данное смещение неодинаково для каждого витка резьбы винта вследствие неравномерности распределения нагрузки вдоль сопряжения: 𝑘 𝑀 𝑖=1 𝑚=1 𝑃𝑥 𝑖 𝒔𝒖𝒑𝒓𝑽𝑘 = ∑ ( ∑ 𝑭𝒙𝑽𝜷𝑚,𝑘 + 𝑭𝒙𝑽𝜸𝑚,𝑘 ) 𝐸𝐴𝑉 (9) где 𝒔𝒖𝒑𝒓𝑽𝑘 – вектор осевых смещений витков винта вследствие упругих деформаций тела винта; 𝑃𝑥 – шаг резьбы; 𝐸 – модуль упругости материала винта; 𝐴𝑉 – площадь сечения винта по внутреннему диаметру резьбы. Гайка имеет осевую степень свободы, согласно (6), осевые смещения профилей гайки по обеим сторонам: 𝑀 𝐾 𝒔𝒙𝑮𝑘 = 𝛿 (𝑄𝑥 + ∑ ∑ 𝑭𝒙𝑮𝜷𝑚,𝑘 + 𝑭𝒙𝑮𝜸𝑚,𝑘 ) (10) 𝑚=1 𝑘=1 где 𝒔𝒙𝑮𝑘 – вектор осевых смещений гайки под действием нагрузки; 𝛿 – величина шага движения по обобщенной координате. Под действием нагрузки тело гайки также упруго деформируется, что приводит к дополнительным смещениям профилей: 𝑘 𝑀 𝑖=1 𝑚=1 𝑃𝑥 𝑖 𝒔𝒖𝒑𝒓𝑮𝑘 = ∑ ( ∑ 𝑭𝒙𝑮𝜷𝑚,𝑘 + 𝑭𝒙𝑮𝜸𝑚,𝑘 ) 𝐸𝐴𝐺 (11) где 𝒔𝒖𝒑𝒓𝑮𝑘 – вектор осевых упругих смещений гайки; 𝑃𝑥 – шаг резьбы; 𝐸 – модуль упругости материала винта; 𝐴𝐺 – площадь сечения гайки по внутреннему диаметру резьбы. Осевые смещения роликов определяются как: 𝐾 𝒔𝒙𝑹𝑚 = 𝛿 (∑ 𝑭𝒙𝑽𝜷𝑚,𝑘 + 𝑭𝒙𝑽𝜸𝑚,𝑘 + 𝑭𝒙𝑮𝜷𝑚,𝑘 + 𝑭𝒙𝑮𝜸𝑚,𝑘 ) (12) 𝑘=1 Радиальные смещения роликов определяются аналогично: 𝐾 𝒔𝒓𝑹𝑚 = 𝛿 (∑ 𝑭𝒓𝑽𝜷𝑚,𝑘 + 𝑭𝒓𝑽𝜸𝑚,𝑘 + 𝑭𝒓𝑮𝜷𝑚,𝑘 + 𝑭𝒓𝑮𝜸𝑚,𝑘 ) (13) 𝑘=1 Для определения смещений, обусловленных поворотом ролика плоскости сечения, воспользуемся преобразованием координат при повороте. При этом изменяются обе координаты центра дуги окружности профиля ролика. Поскольку все приведенные выше описания профилей элементов резьбы рассматривались в системах координат, связанных с точками номинальных контактов, преобразуем параметры профилей ролика, приведя их к центру вращения ролика (см. рис. 1). 𝑿𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 = 𝒙𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 + 𝑘 ∙ 𝑃𝑥 (14) 𝒀𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 = 𝒚𝑮(𝑮)𝜷(𝜸)𝑚,𝑘 + 0,5𝑑2 Координаты центров дуг окружностей m-го ролика после поворота определяются произведениями матриц: 𝑿𝑽(𝑮)𝜷(𝜸)′𝑚,𝑘 𝑿𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 𝑐𝑜𝑠(𝜑) 𝑠𝑖𝑛(𝜑) [ ]=[ ]×[ ] (15) 𝒀𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 −𝑠𝑖𝑛(𝜑) 𝑐𝑜𝑠(𝜑) 𝒀𝑽(𝑮)𝜷(𝜸)′𝑚,𝑘 где 𝜑 – угол поворота ролика в плоскости сечения. Переходя обратно к локальным системам координат, связанных с точками номинальных контактов, получим: 𝒔𝒙𝝋𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 = 𝑿𝑽(𝑮)𝜷(𝜸)′𝑚,𝑘 − 𝑿𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 (16) 𝒔𝒚𝝋𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 = 𝒀𝑽(𝑮)𝜷(𝜸)′𝑚,𝑘 − 𝒀𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 где 𝒔𝒙𝝋𝑽𝜷𝑚,𝑘 , 𝒔𝒙𝝋𝑽𝜸𝑚,𝑘 , 𝒔𝒙𝝋𝑮𝜷𝑚,𝑘 , 𝒔𝒙𝝋𝑮𝜸𝑚,𝑘 – массивы смещений центров дуг окружностей профилей роликов в осевом направлении, 𝒔𝒚𝝋𝑽𝜷𝑚,𝑘 , 𝒔𝒚𝝋𝑽𝜸𝑚,𝑘 , 𝒔𝒚𝝋𝑮𝜷𝑚,𝑘 , 𝒔𝒚𝝋𝑮𝜸𝑚,𝑘 – массивы смещений центров дуг окружностей профилей роликов в радиальном направлении. Смещения профилей элементов механизма относительно номинальных положений обусловлены не только силовыми факторами. При определении параметров линий, ограничивающих профили, изначально включены смещения, вызванные погрешностями изготовления. Кроме силовых и технологических смещений необходимо учесть конструктивные смещения профилей. К ним относятся уменьшение (увеличение) средних диаметров резьб относительно номинальных. А также величина натяга между полугайками. Изменение средних диаметров учитывается соответствующими смещениями: 𝒔𝒅𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 = 0,5∆𝑑 × 𝒌𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 (17) 𝒔𝒚𝒅𝑽𝜷(𝜸)𝑚,𝑘 = 0,5∆𝑑 𝒔𝒚𝒅𝑮𝜷(𝜸)𝑚,𝑘 = −0,5∆𝑑 Величина натяга смещает половину профилей гайки, поэтому половина элементов массива смещения от натяга имеют нулевые значения: 𝐿 0, 𝑘 < 2𝑃𝑥 𝒔𝒏𝑮𝑘 = (18) 𝐿 𝑊, 𝑘 > { 2𝑃𝑥 Положение равновесия каждого элемента РВМ описывается суммарными перемещениями по обобщенным координатам. При этом параметры линий профилей изменяются на величину соответствующего смещения: 𝒙𝑽(𝑮)𝜷(𝜸)′𝑚,𝑘 = 𝒙𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 + 𝒔𝒙𝑹𝑚 + 𝒔𝒙𝝋𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 𝒚𝑽(𝑮)𝜷(𝜸)′𝑚,𝑘 = 𝒚𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 + +𝒔𝒓𝑹𝑚 + 𝒔𝒚𝝋𝑽(𝑮)𝜷(𝜸)𝑚,𝑘 + 𝒔𝒚𝒅𝑽𝜷(𝜸)𝑚,𝑘 (19) 𝒄𝑮𝜷(𝜸)′𝑚,𝑘 = 𝒄𝑮𝜷(𝜸)𝑚,𝑘 + 𝒔𝒙𝑮𝑘 + 𝒔𝒖𝒑𝒓𝑮𝑘 + 𝒔𝒏𝑮𝑘 + 𝒔𝒅𝑮𝜷(𝜸)𝑚,𝑘 𝒄𝑽𝜷(𝜸)′𝑚,𝑘 = 𝒄𝑽𝜷(𝜸)𝑚,𝑘 + 𝒔𝒖𝒑𝒓𝑽𝑘 + 𝒔𝒚𝒅𝑽𝜷(𝜸)𝑚,𝑘 При указанных выше допущениях элементы РВМ имеют подвижность по (3 × М + 1) обобщенным координатам (осевые и радиальные перемещения каждого ролика, поворот каждого ролика, осевое перемещение гайки). Вследствие многократной статической неопределимости механизма прямого аналитического решения для вычисления положения по каждой обобщенной координате найти невозможно. В таком случае решается обратная задача. Алгоритм решения обратной задачи приведен на рис. 2. Начало 4 1 Загрузка входных данных Определение сил в контактных парах Расширение массивов, вычисление промежуточных переменных Вычисление равнодействующих в направлениях обобщенных координат 2 Генерирование величин элементарных погрешностей 3 Ri > ε да Определение дополнительных смещений в по обобщенным координатам нет Формирование массивов геометрических параметров профилей Вычисление параметров положения равновесия механизма Определение минимальных осевых зазоров и кинематической погрешности Величина КП Параметры положения равновесия механизма Конец Рис.2. Алгоритм определения положения равновесия элементов РВМ Таким образом осуществляется принцип «крутого спуска» для нахождения минимумов функций отклика, которыми являются суммы проекций нормальных контактных сил на соответствующую обобщенную координату. При этом величина 𝜹 является коэффициентом пропорциональности для определения величины переменного шага по каждой из обобщенных координат в последующем цикле вычислений. Процесс вычислений производится до тех пор, пока не будет выполнено условие равновесия РВМ с соответствующей заранее заданной точностью. Представленная математическая модель осуществляет поиск положения равновесия одновременно по всем принятым обобщенным координатам, что позволяет учесть взаимосвязь функций оптимизации и уточнить координаты элементов механизма, соответствующие положению равновесия. Полученные при моделировании данные о положениях точек контакта, величинах нормальных контактных сил, размерах пятен контакта, величинах зазоров в сопряжениях позволяет после соответствующей математической обработки получить значения основных технических характеристик РВМ. Предложенная математическая модель является открытой моделью, для учета дополнительных факторов, приводящих к смещению элементов РВМ друг относительно друга достаточно описать такие смещения и включить в формулы расчета суммарных смещений. Геометрическое описание сопрягаемых резьбовых поверхностей в совокупности с учетом контакта по обеим сторонам профилей, позволяет производить расчеты как для зазорных РВМ, так и для механизмов с натягом. При этом длина сопряжения в модели не ограничивается, что позволяет определять положение равновесия элементов РВМ с длинными роликами. 1. Бейзельман Р.Д. Подшипники качения: Справочник / Р. Д. Бейзельман, Б. В. Цыпкин, Л. Я. Перель. - 6-е изд., испр. и доп. - Москва : Машиностроение, 1975. 576 с 2. Козырев В.В. Сравнение параметров шариковых и роликовых передач винт – гайка // Станки и инструмент. – 1990. – №5. – С. 30 – 33 с. 3. Штых Д.В. и др. Анализ математических моделей РВМ // Научно-технический вестник Поволжья, 2015, №5, стр.328-330. 4. Штых Д.В. и др. Геометрия сопряжения элементов РВМ // Научно-технический вестник Поволжья, 2015, №6, стр.216-218.