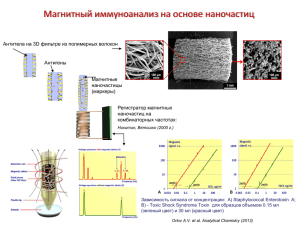

ВУЗ Контрольная работа По дисциплине «Основы нанотехнологий» Тема/Вариант «2» Выполнил: ФИО ___________________ Рецензент: ФИО ___________________ подпись___________________ г. 2024 Содержание 14. Термолиз…………………………………………………………….. 3 24. Ударно-волновой или детонационный синтез..………………….. 44. Технологии сплавы для конструкционных режущих наноструктурных инструментов с 6 твердые 11 повышенной износостойкостью и ударной вязкостью, а также наноструктурные защитные термо- и коррозионностойкие покрытия……………………………......……………………………….. Список использованной литературы…………………………………... 16 2 14. Термолиз Метод термолиза легко разлагающихся соединений металлов является одним из наиболее простых и доступных химических способов получения наночастиц. Термолиз – разложение при высокой температуре твердых веществ, содержащих катионы металлов, молекулярные анионы или металлорганические соединения. Схема подобной установки показана на рис. 1. Рис. 1 - Установка для получения наночастиц металла путем термического разложения твердого вещества, содержащего катионы металла, молекулярные анионы или металлорганические соединения. Для получения наночастиц Li в вакуумную камеру (кварцевая трубка) помещают азид лития LiN3 и нагревают до 400 ºС. При температуре 370 ºС LiN3 разлагается с выделением газообразного N2, который откачивается вакуумным насосом. Оставшуюся после удаления N2 металлический Li объединяется в частицы с размером < 5 нм. Вещество помещается в откачанную кварцевую трубку и нагревается до 400°С в установке, показанной на рис. 1. При температуре около 370°С азид разлагается с выделением газообразного N2, что можно определить по увеличению давления в вакуумированном пространстве. Через несколько минут давление падает до первоначального уровня, показывая, что весь 3 N2 удален. Оставшиеся атомы лития объединяются в маленькие коллоидные металлические частицы. Таким методом можно получить частицы с размерами менее 5 нм. Частицы можно пассивировать, вводя в камеру соответствующий газ. Наличие таких наночастиц детектируется методами электронного парамагнитного резонанса (ЭПР) электронов проводимости металлических частиц. Достоинствами метода является высокая производительность, недостатком - использование металлоорганических соединений [1]. Другой пример использования термолиза – получение карбонильных порошков Fe и Ni путем разложения пентакарбонила металла Fe(CO)5 и Ni(CO)5. Наиболее гибким и эффективным методом получения магнитных наночастиц в растворах является термолиз металлсодержащих соединений в высококипящих некоординирующих растворителях в присутствии стабилизирующих веществ. Широкое распространение и последующее развитие этот метод получил после успешной адаптации технологии синтеза полупроводниковых наночастиц на магнитные материалы. Сначала это были наночастицы кобальта, полученные методом впрыскивания раствора карбонила кобальта в нагретую смесь поверхностно-активных веществ, а затем наночастицы оксидов γ-Fe2O3 и Мn3О4, полученные впрыскиванием раствора соответствующего купфероната в аналогичный горячий раствор. Используют также сплав FePt, приготовленный из Pt(acac) и Fe(CO)6 с использованием 1,2- гексадекандиола в качестве дополнительного восстанавливающего агента. В настоящее время можно выделить три группы методов получения металлических наночастииц в органических растворителях при высокой (180 – 360оC) температуре, приводящих к получению металлических или оксидных наночастиц с высокой степенью монодисперсности (разброс по размерам < 5%): - метод впрыскивания раствора металлорганического соединения с низкой температурой разложения в нагретый раствор, содержащий смесь 4 поверхностноактивных веществ, в результате «быстрого» термолиза, приводящий к получению наночастиц; - восстановление металлсодержащих соединений (ацетатов, формиатов и ацетилацетонатов металлов) при помощи длиноцепных (С14-С18) многоатомных спиртов или аминов; - терморазложение солей жирных кислот (олеатов, стеаратов, миристиатов) в высококипящих углеводородах (октадецен, тетракозан, эйкозан, гептадекан и т.д.). Методам I удобно пользоваться для приготовления монометаллических наночастиц, например никеля, железа и кобальта различной кристаллической структуры и формы, с размерами частиц в пределах от 3 до 10 нм. Для приготовления биметаллических наночастиц метод подходит в том случае, когда имеется подходящий гетерометаллорганический прекурсор или используется смесь металлорганических соединений. Так, впрыскиванием смеси карбонилов железа и молибдена в раствор октилового эфира, содержащего октановую кислоту или бис-2-этилгексиламин в 234 качестве поверхностно-активных веществ, при 280oС были получены наночастицы состава FeMo, диаметром от 3 до 14 нм, которые оказались эффективным катализатором роста одностенных углеродных нанотрубок. Контролируемым окислением на воздухе металлических наночастиц, образовавшихся после инжектирования, можно добиться получения бислойных наночастиц Ni/NiO. В методе II спектр получаемых материалов гораздо шире, от наночастиц металлов, оксидов- NiO, Fe3О4, СоО, МnО, до биметаллических - FePt, MnPt3, FeCo и триметаллических – FехСоуРt100-х-у наночастиц, ферритов - СоFе2О4, NiFe2O4. 5 24. Ударно-волновой или детонационный синтез Ударно-волновой синтез или детонационный синтез (англ. shock wave synthesis) — метод механического ударно-волнового воздействия, представляющий собой быстро протекающий процесс, который создает динамические условия для синтеза конечного продукта и его диспергирования до порошка с нанометровым размером частиц. Данным методом наночастицы получают в плазме, образованной в процессе взрыва бризантных взрывчатых веществ (ВВ) во взрывной камере (детонационной трубе). В зависимости от мощности и типа взрывного устройства ударноволновое взаимодействие на материал осуществляется за очень короткий промежуток времени (десятые доли микросекунд) при температуре более 3000 К и давлении в несколько десятков гектопаскалей. При таких условиях возможен фазовый переход в веществах с образованием упорядоченных диссипативных наноразмерных структур. Ударно-волновой метод наиболее эффективен для материалов, синтез которых осуществляется при высоких давлениях, например, порошков алмаза, кубического нитрата бора и других. При взрывном превращении конденсированных ВВ с отрицательным кислородным балансом (смесь тротила и гексогена) в продуктах реакции присутствует углерод, из которого и образуется алмазная дисперсная фаза с размером частиц порядка 4-5 нм. Подвергая ударно-волновому воздействию от заряда ВВ пористые структуры различных металлов и их солей, гели гидрооксидов металлов, можно получать нанопорошки оксидов Al, Mg, Ti, Zn, Si и другие. Достоинством метода ударно-волнового синтеза является возможность получения нанопорошков различных соединений не только обычных фаз, но и фаз высокого давления. Вместе с тем практическое применение способа требует специальных помещений и технологического оборудования для проведения взрывных работ [2]. 6 Детонационный синтез используется для получения различных морфологических форм углерода, преимущественно нанокристаллического порошка алмаза (наноалмаза), и нанопорошков оксидов различных металлов: Al, Mg, Ti, Zr, Zn и др. При получении алмазных нанопорошков из смесей графита с металлами длительность ударной волны составляет 10-20 мкс, создаваемое давление достигает 20-40 ГПа. Более технологично получение алмазных порошков путем взрыва органических веществ с высоким содержанием углерода и относительно низким содержанием кислорода, то есть детонация конденсированных взрывчатых веществ с отрицательным кислородным балансом; в этом случае при взрыве выделяется свободный углерод, из которого образуется алмазная фаза. Известны два варианта детонационного синтеза алмазных нанопорошков из конденсированных углеродсодержащих взрывчатых веществ с отрицательным кислородным балансом: при «сухом» синтезе алмазных наночастиц продукты взрыва расширяются в инертную атмосферу и охлаждаются в газовой фазе; в случае «водного» синтеза используется водяной охладитель полученных алмазных частиц. Давление в сотни тысяч атмосфер и температура до нескольких тысяч градусов, характеризующие детонационный процесс, соответствуют области термодинамической устойчивости алмазной фазы на p-T-диаграмме возможных состояний углерода. Вместе с тем в детонационном синтезе при малом времени существования высоких давлений и температур, необходимых для образования алмаза, важная роль принадлежит кинетике образования и роста зародышей алмазной фазы. Обычно для получения алмазных нанопорошков используют смеси тринитротолуола и гексогена в весовом соотношении 1 : 1 или 3 : 2. Для таких смесей давление и температура в детонационной волне составляют p > 15 ГПа и T > 3000 К. При «сухом» детонационном синтезе процесс проводят в специальных взрывных камерах, заполненных предотвращают инертным окисление или углекислым образовавшихся алмазных газом, частиц которые и их 7 превращение в графит. Образование наночастиц алмаза происходит за 0,2-0,5 мкс, так как в детонационном синтезе при весьма малом времени образования алмазных частиц скорость их роста на несколько порядков выше таковой для статических условий. После взрыва конденсированные продукты синтеза собирают и обрабатывают в горячих минеральных кислотах под давлением для удаления сажи и других примесей, многократно промывают в воде и сушат. Выход алмазного порошка составляет 8-9 % от исходной массы взрывчатых веществ. Характерной особенностью алмазных нанопорошков, получаемых детонационным синтезом, является чрезвычайно малая дисперсия размеров наночастиц — основная доля частиц имеет размер 4-5 нм [3, 4]. При использовании в качестве исходных материалов детонационного синтеза металлов или химических соединений применяется химически нейтральная по отношению к конечному продукту газовая или жидкая среда, способствующая быстрому охлаждению полученного вещества и стабилизации его высокотемпературных и метастабильных кристаллических модификаций. В этом случае слой исходного вещества (высокопористая металлическая среда, химическое соединение, золь или гель гидроксида металла) подвергается ударно-волновому воздействию взрывчатого вещества. В ударной волне происходит сжатие и прогрев высокопористого металла или протекают реакции разложения исходного соединения до оксида с последующей стабилизацией оксидных фаз. После выхода ударной волны на свободную поверхность исходного вещества материал разлетается в газовую атмосферу взрывной камеры или в жидкий охладитель. В детонационном синтезе оксидных нанопорошков из металлов применяется активная кислородсодержащая среда (например, O2 + N2). Горение металла с образованием оксида происходит на стадии разлёта. В атмосфере углекислого газа удаётся синтезировать углеродные нанотрубки и сферические наночастицы углерода. 8 Детонационная обработка основана на использовании ударной волны для получения нанопорошков. Детонационный процесс характеризуется давлениями в сотни тысяч атмосфер и температурами до нескольких тысяч градусов. Этим методом с помощью ударно-волновой обработки смесей графита с металлами при давлении в ударной волне до нескольких десятков ГПа получают алмазные нанопорошки со средним размером частиц 4 нм. Алмазные нанопорошки получают также путем взрыва органических веществ с высоким содержанием углерода и относительно низким кислорода. Данная разновидность детонационной обработки считается более технологичной. Впервые детонационный синтез алмазов был осуществлен в 1961 г. путем ударно-волнового нагружения ромбоэдрического графита при давлениях 30 ГПа. В 1971 г. ударно-волновой обработкой смесей графита с металлами были получены алмазные порошки. Длительность ударной волны была 10–20 мкс, а создаваемое ею давление — 20–40 ГПа. Позднее выяснилось, что полученный в этих условиях алмазный порошок содержит одиночные кристаллы размером не более 50 нм, а также скопления и плотно спаянные агломераты размером до 5 мкм и более, состоящие из отдельных кристаллов с размерами 1–4 и 10–160 нм. Для достижения заметного выхода алмазного порошка при детонации используются более мощные составы взрывчатых веществ, благодаря чему удается повысить создаваемые ударной волной давление и температуру. Для получения алмазных нанопорошков используют смеси тринитротолуола и гексогена в соотношении по массе 50:50 или 60:40. Для этих смесей давление и температура в детонационной волне составляют Р ≥ 15 ГПа и Т ≥ 3 000 °C. Процесс синтеза проводят в специальных взрывных камерах, заполненных инертным или углекислым газом, который предотвращает окисление алмазных частиц и их превращение в графит. После взрыва конденсированные продукты синтеза собирают и для удаления сажи и других примесей обрабатывают под давлением в горячих хлорной HClO4 и 9 минеральных кислотах, затем многократно промывают в воде и сушат. Выход алмазного порошка в различных устройствах этого типа может меняться от десятков грамм до нескольких килограмм и составляет 8–9 % от исходной массы взрывчатых веществ. В промышленных условиях освоен конверсионный способ получения алмазного нанопорошка путем взрыва боеприпасов в специальных камерах. При взрыве в результате развивающихся высоких давлений и температур происходит синтез алмаза из углеродсодержащих взрывчатых веществ. В этом случае катализаторами процесса служат частицы и пары металла оболочек боеприпасов. Характерной особенностью алмазных нанопорошков, получаемых детонационным синтезом, является чрезвычайно малая дисперсия размеров наночастиц: основная доля частиц имеет размер 4–5 нм. Узкий диапазон размеров нанокристаллов алмаза является следствием того, что при малых размерах частиц термодинамически стабильной формой углерода является именно алмаз, а не графит [5, 6]. 10 44. Технологии конструкционных наноструктурных твердые сплавы для режущих инструментов с повышенной износостойкостью и ударной вязкостью, а также наноструктурные защитные термо- и коррозионностойкие покрытия В последние годы разработаны нанокомпозитные металлокерамические материалы, в частности, на основе карбидов вольфрама и титана WC-Co и TiC-Fe, значительно превосходящие по износостойкости, прочности и ударной вязкости аналоги с обычной микроструктурой. Повышенные эксплуатационные характеристики нанокомпозитных материалов обусловлены образованием при спекании специфических непрерывных нитевидных структур, формирующихся в результате трехмерных контактов между наночастицами разных фаз. Разработка и внедрение в промышленное производство технологии создания нанокомпозитных изделий будет способствовать решению проблемы изготовления высококачественных режущих инструментов. Повышение коррозионной стойкости наноструктурных покрытий обусловлено, в первую очередь, снижением удельной концентрации примесей на поверхности зерен по мере уменьшения их размеров. Наноструктурные покрытия характеризуются сверхвысокой прочностью. Один из основных механизмов упрочнения обусловлен эффектом скопления дислокаций вблизи препятствий, которыми при уменьшении размеров зерен являются их границы. Наноструктурированные покрытия - термобарьерные, износостойкие, коррозионностойкие покрытия, предназначенные для восстановления и продления сроков работы оборудования нефтегазовой, авиационной, атомной, машиностроительной, металлургической, строительной и др. отраслей промышленности. В частности, покрытия защищают от коррозии буровых платформ, мостов и металлоконструкций, а также от износа запорной и насосно11 компрессорной арматуры, бурового, нефтегазодобывающего и перерабатывающего оборудования. Наноструктурированные покрытия - следующий шаг в развитии функциональных покрытий, наносимых методами газотермического напыления. Современное машиностроение ставит задачи снижения коэффициента трения при сохранении износостойкости, повышения вязкости покрытия при сохранении антикоррозионных эксплуатации на 50°C. Эти свойств, задачи увеличения можно температуры решить применением покрытий используются нанопокрытий. Для создания наноструктурированных наноструктурированные материалы, суспензии и золь-гели для внедрения в покрытия нанодобавок, которые модифицируют их структуру и обеспечивают получение требуемых свойств покрытий, структура которых целиком или частично формируется из наночастиц. Существуют различные способы формирования наноструктур: добавление в состав сплава твердой аморфной фазы, приводящее к уменьшению размеров кристаллитов и соответственно к получению наноструктированных материалов TiAlN+Si, TiMoN+Si, TiCrN; нанесение многослойных покрытий с перемежающимися нанослоями; формирование наноструктур методом высокоскоростного распыления мозаичных катодов; формирование наноструктур методом ионного ассистирования. Реализовать более высокий уровень адгезионных, когезионных характеристик и обеспечить высокую плотность покрытий можно за счет изменения температуры взаимодействующей и с варьирования скорости газовой частицами материала струи, покрытия. Большинство известных газотермических методов нанесения покрытий полностью расплавляют напыляемый материал, разрушая его структуру. Поэтому при всем многообразии технологий газотермического напыления 12 наиболее перспективными для создания тонких прочных наноструктурированных покрытий являются высокоскоростные технологии напыления. Начато промышленное производство керамических материалов с наноуглеродом в керамической матрице. Добавка углеродных нанотрубок и фуллеренов (в том числе, нановискеров углерода) в керамическую матрицу улучшает механические свойства керамики (повышение пластичности, снижение хрупкости), а также дает свойство электропроводности керамическим изделиям. Керамика обладает хорошими термоизолирующими характеристиками. Преимуществом углеродных наноматериалов, как наполнителей в керамике является то, что наночастицы не образуют кластеров и легко распределяются равномерно в объеме изделия. Области применения: энергетика (высокая электропроводность, способность выдерживать высокие механические нагрузки, высокую температуру), газовые и паровые турбины (обладает низким коэффициентом трения при высоких температурах), авиация и космонавтика. В последние годы разработаны нанокомпозитные металлокерамические материалы, в частности, на основе карбидов вольфрама и титана WC-Co и TiC-Fe, значительно превосходящие по износостойкости, прочности и ударной вязкости аналоги с обычной микроструктурой. Повышенные эксплуатационные характеристики нанокомпозитных материалов обусловлены образованием при спекании специфических непрерывных нитевидных структур, формирующихся в результате трехмерных контактов между наночастицами разных фаз. Разработка и внедрение в промышленное производство технологии создания нанокомпозитных изделий будет способствовать решению проблемы изготовления высококачественных режущих инструментов. Повышение коррозионной стойкости наноструктурных покрытий обусловлено, в первую очередь, снижением удельной концентрации примесей на поверхности зерен по мере уменьшения их размеров. 13 Наноструктурные покрытия характеризуются сверхвысокой прочностью. Один из основных механизмов упрочнения обусловлен эффектом скопления дислокаций вблизи препятствий, которыми при уменьшении размеров зерен являются их границы. Использование диспергированных в полимерной матрице неорганических наполнителей из наноразмерных порошков позволяет существенно повысить огнестойкость пластмасс, являющуюся одним из основных недостатков при использовании их в качестве конструкционных материалов, поскольку продукты сгорания полимеров, как правило, представляют собой показывают, что ядовитые снижение вещества. горючести Результаты может быть исследований доведено до самозатухания пламени. При этом наноразмерные порошковые наполнители не снижают механической прочности и обрабатываемости материалов. Полимерные нанокомпозиты обладают высокой абляционной стойкостью, что открывает перспективы их использования для защиты поверхности изделий, эксплуатируемых в условиях воздействия высоких температур [6-9]. 14 Список использованной литературы 1. Андриевский Р.А. Наноструктурные материалы / Р.А. Андриевский, А.В. Рагуля. – М.: Академия, 2005; 2. Нанотехнологии: азбука для всех / под ред. Ю.Д. Третьякова. – М.: ФИЗМАТЛИТ, 2008; 3. Пул Ч. Нанотехнологии / Ч. Пул, Ф. Оуэнс. – М.: Техносфера, 2005. – 336 с.; 4. 1.Минько Н.И., Строкова В.В., и др. Методы получения и свойства нанообьектов. –М., Наука2009,165 с.; 5. Миронов В.Л. Основы сканирующей зондовой микроскопии. - М.: Техносфера, 2004. - 144 с.; 6. Евстропьев С.К., Никоноров Н.В. Жидкостные методы получения оптических наноматериалов. Учеб. пособие. – СПб: Университет ИТМО, 2018. – 84 с.; 7. Кабаяси Н. Введение в нанотехнологию. - М.: БИНОМ. Лаборатория знаний, 2005. - 134 с.; 8. Белая книга по нанотехнологиям / под ред. В.И. Аржанцева и др. – М.: Изд-во ЛКИ, 2008. – 344 с.; 9. Борисенко В.Е. Наноэлектроника: уч. пособ.: в 3 ч. / В.Е. Борисенко, А.И. Воробьева, Е.А. Уткина. – Минск: БГУИР, 2004. 15