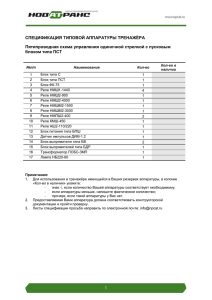

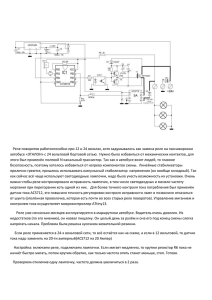

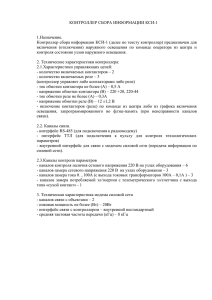

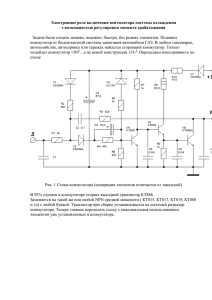

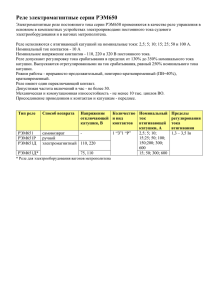

Красноярский учебный центр – образовательное структурное подразделение Красноярской железной дороги Пособие для изучения электровоза ВЛ-80Р Методическое пособие для проведения занятий в группах профессия – машинист электровоза Красноярск 2009г. В методическом пособии размещено расположение, назначение и устройство высоковольтного оборудования, электрических аппаратов, механического оборудования определяющие порядок приёмки и обслуживания оборудования электровозов ВЛ-80Р. Работа электрических цепей, рисунки с изображением расположения, назначения и устройства аппаратов и механизмов, позволяют сформировать наиболее полную картину работы электровозов. Пособие предназначено для учащихся групп, обучающихся на машиниста электровоза, и направлено на отработку практических навыков в обнаружении неисправностей при приёмке локомотива и в пути следования. Кроме того пособие может быть полезно преподавателям дортехшкол, учебных центров, машинистам-инструкторам локомотивных бригад. Методическое пособие подготовил преподаватель Красноярского учебного центра – А. Т. Иванов. Рецензенты: Главный инженер службы локомотивного хозяйства Красноярской железной дороги – Лавренчук Н. Ф. Преподаватель высшей квалификационной категории Красноярского учебного центра – Лосоногов В. А. Преподаватель первой квалификационной категории Красноярского учебного центра – Згурский А. И. 2 Введение: Безопасность движения на транспорте обеспечивается благодаря чёткой организации движения поездов, выполнением графика движения, соблюдением работниками железных дорог своих обязанностей. Сбой в работе железнодорожного транспорта приводит к большим, а иногда к неисполнимым потерям. Причины сбоев в работе могут быть самые разные – стихийные бедствия, человеческий фактор, неисправность технических средств и др. Высокие технические знания локомотивной бригады, умение принять правильное решение в нестандартной ситуации – залог успешной работы. Пособие включает в себя следующие разделы: Раздел 1. Техническое описание; Раздел 2. Механическая часть; Раздел 3. Электрические машины; Раздел 4. Электрические аппараты и схемы. Раздел 5. Электрические схемы. Раздел 6. Логические схемы при срабатывании автоматических выключателей из-за к. з. в цепях управления. 3 Оглавление: Раздел 1. Техническое описание……………………………………………….стр. 7; 1.1 Обозначение электровоза……………………………………………стр. 7; 1.2 Общее устройство электровоза……………………………………..стр. 7; 1.3 Техническая характеристика………………………………………..стр. 8; Раздел 2. Механическая часть………………………………………………….стр. 9; 2.1 Назначение механической части электровоза………………………стр. 9; 2.2 Тележка………………………………………………………………..стр. 9; 2.3 Рама тележки………………………………………………………….стр. 10; 2.4 Колёсная пара………………………………………………………....стр. 11; 2.5 Зубчатая передача…………………………………………………….стр. 13; 2.6 Подвешивание тяговых двигателей…………………………………стр. 13; 2.7 Буксы…………………………………………………………………..стр. 14; 2.8 Рессорное подвешивание…………………………………………….стр. 15; 2.9 Люлечное подвешивание…………………………………………….стр. 16; 2.10 Гидравлические гасители колебаний……………………………...стр. 19; 2.11 Шаровая связь……………………………………………………….стр. 21; 2.12 Кузов электровоза…………………………………………………...стр. 22; 2.13 Противоразгрузочное устройство………………………………….стр. 24; 2.14 Рычажная тормозная система………………………………………стр. 24; 2.15 Ударно-сцепные приборы…………………………………………..стр. 25; 2.16 Устройство автосцепки……………………………………………..стр. 26; 2.17 Работа автосцепок на сцепление……………………………………стр. 27; 2.18 Работа автосцепок на расцепление…………………………………стр. 28; 2.19 Сборка автосцепки…………………………………………………..стр. 29; 2.20 Поглощающие аппараты……………………………………………стр. 31; 2.21 Действие поглощающего аппарата при сжатии поезда…………..стр. 31; 2.22 Действие поглощающего аппарата в режиме тяги поезда………..стр. 32; 2.23 Моторно-осевые подшипники……………………………………...стр. 32; 2.24 Форсунка песочная…………………………………………………..стр. 33; Раздел 3. Электрические машины………………………….…………………...стр. 35; 3.1 Принцип действия электродвигателя………………………………...стр. 35; 3.2 Тяговый электродвигатель НБ-418К6………………………………..стр. 36; 3.3 Асинхронный электродвигатель АЭ92-402………………………….стр. 40; 3.4 Расщепитель фаз НБ-455А…………………………………………....стр. 42; 3.5 Электронасос 4ТТ-63/10………………………………………………стр. 44; 3.6 Электродвигатель П11М……………………………………………...стр. 45; Раздел 4. Электрические аппараты и схемы…………………...………………стр. 47; 4.1 Общие сведения об аппаратах и схемах……………………………..стр. 47; 4.2 Аккумуляторная батарея 42НК-125………………………………….стр. 47; 4.3 Токоприёмник…………………………………………………………стр. 49; 4.3.1 Кинематическая схема работы токоприёмника…………………...стр. 49; 4.3.2 Механизм работы токоприёмника на подъём и опускание………стр. 50; 4.3.3 Назначение и устройство токоприёмника…………………………стр. 50; 4.3.4 Технические требования к токоприёмнику………………………..стр. 51; 4.4 Главный выключатель ВОВ-25-4МУХЛ1…………………………...стр. 53; 4.4.1 Устройство главного выключателя………………………………...стр. 54; 4.4.2 Работа главного выключателя……………………………………...стр. 55; 4.5 Выключатель быстродействующий………………………………….стр. 57; 4.6 Трансформаторы………………………………………………………стр. 59; 4.7 Тяговый трансформатор ОДЦЭ-5000/25АМ-02…………………….стр. 60; 4.8 Выпрямительно-инверторный преобразователь ВИП2-2200М……стр. 62; 4 4.9 Электромагнитный привод. Контакторы, электромагнитные реле, тепловые реле тока…………………………………………………………………...стр. 65; 4.9.1 Реле управления и защиты………………………………………...стр. 65; 4.9.2 Контакторы…………………………………………………………стр. 70; 4.10 Системы дугогашения………………………………………………стр. 73; 4.11 Панели тепловых реле ПТР-180, ПТР-181………………………...стр. 74; 4.12 Пневматические выключатели управления, пневмоблокировки, электромагнитные вентили……………………………………………………………………стр. 76; 4.12.1 Пневматические выключатели управления……………………....стр. 76; 4.12.2 Пневматическая блокировка ПБ-33-02…………………………..стр. 77; 4.12.3 Вентиль защиты ВЗ-57-02………………………………………...стр. 78; 4.12.4 Электромагнитные вентили ЭВ-58, ЭВ-58-06, ЭВ-55, ЭВ-5507………………………………………………………………….стр. 79; 4.12.5 Электромагнитный вентиль ЭВТ-54А……………………………стр. 80; 4.13 Контроллер машиниста КМЭ-80………………………………......стр. 82; 4.14 Кулачковый переключатель двухпозиционный ПКД-01…….…..стр. 84; 4.15 Переключатель режимов ПР-103…………………………………..стр. 86; 4.16 Блокировочные переключатели……………………………………стр. 87; 4.17 Ограничители перенапряжений……………………………………стр. 87; 4.18 Сглаживающий реактор…………………………………………….стр. 89; 4.19 Система вентиляции ……………………………………………….стр. 90; 4.20 Подготовка системы вентиляции электровоза …………...............стр. 92; 4.21 Вентиляторы………………………………………………………...стр. 94; Раздел 5. Электрические схемы…………………...……………………………стр. 97; 5.1 Силовые цепи электровоза…………………………………………..стр. 97; 5.2 Высоковольтная цепь………………………………………………...стр. 97; 5.3 Силовые цепи тяговых электродвигателей в режиме «Тяга»……..стр. 97; 5.4 Силовая схема в режиме «Рекуперативное торможение»…………стр. 98; 5.5 Силовая схема вспомогательных цепей…………………………….стр. 98; 5.6 Защита силовых и вспомогательных цепей………………………...стр. 99; 5.7 Расположение оборудования на электровозе………………………стр. 99; 5.8 Назначение контактов в цепях управления на электровозе……...стр. 109; 5.9 Схема цепей управления электровоза……………………………..стр. 119; 5.10 Питание цепей управления электровоза…………………………стр. 119; 5.11 Питание цепей управления от АБ………………………………...стр. 120; 5.12 Питание цепей управления от ТРПШ…………………………….стр. 121; 5.13 Подзаряд аккумуляторной батареи от ТРПШ……………………стр. 121; 5.14 Цепь питания контактора К от ТРПШ…………………………....стр. 121; 5.15 Работа регулятора напряжения РН-43……………………………стр. 122; 5.16 Цепи управления токоприёмниками……………………………...стр. 122; 5.17 Цепи управления главными выключателями…………………….стр. 123; 5.18 Цепи управления быстродействующими выключателями……...стр. 125; 5.19 Цепи управления вспомогательными машинами………………..стр. 126; 5.20 Структурная схема режима «Тяга»……………………………….стр. 130; 5.21 Цепи управления контакторами 193, 194 в режиме «Тяга»…….стр. 131; 5.22 Структурная схема режима «Рекуперативное торможение»…...стр. 135; 5.23 Цепи управления контакторами 193, 194 в режиме «Рекуперативное торможение»……………………………………………………...стр. 137; 5.24 Цепи управления переключателем 410 (БП-195)………………..стр. 140; 5.25 Панель пуска расщепителя фаз ППРФ-300………………………стр. 141; 5.26 Система контроля тормозной магистрали………………………..стр. 143; 5.27 Распределительный шит РЩ-53…………………………………...стр. 144; 5 5.28 Цепи защиты электровоза от боксования и юза………………….стр. 145; 5.29 Цепи компрессора токоприёмника………………………………..стр. 148; 5.30 Цепи прожектора и буферных фонарей…………………………..стр. 148; 5.31 Освещение и обогрев кабины……………………………………..стр. 148; 5.32 Освещение кузова коридора и ВВК………………………………стр. 149; 5.33 Освещение ходовых частей……………………………………….стр. 149; 5.34 Цепи звуковых сигналов…………………………………………...стр. 149; 5.35 Цепи продувки главных резервуаров……………………………..стр. 150; 5.36 Калорифер обогрева лобовых стёкол……………………………..стр. 150; 5.37 Обогрев компрессора………………………………………………стр. 150; Раздел 6. Логические схемы при срабатывании автоматических выключателей из-за к. з. в цепях управления. …………………...…………………………….стр. 150; 6 Раздел 1. Техническое описание. 1. 1 Обозначение электровоза. Грузовой электровоз ВЛ-80Р, выпущен на Новочеркасском электровозостроительном заводе. Заглавные буквы в серии назвали в честь Владимира Ильича Ленина, инициатора электрификации всей страны, номер соответствует определённым типам электровозов. 80 – восьмиосные переменного тока. Электровоз оборудован рекуперативным электрическим тормозом. Ходовые части электровоза характеризуют осевой формулой. Например, формула электровоза ВЛ-80Р показывает, 2(20 – 20) – двухсекционный электровоз имеет две двухосные тележки, которые друг с другом не соединены, и тяговые усилия к поезду передаются через раму кузова. 1. 2 Общее устройство электровоза. Электровоз состоит из механической части и электрического оборудования. Механическая часть включает в себя тележки и кузов. Кузов опирается на рамы тележек, они в свою очередь через систему рессорного подвешивания и буксы на колёсные пары. Тележки электровоза оборудованы тормозной рычажной передачей (ТРП) и пневматическими приборами, которые приводят её в действие, а также устройствами для подвешивания тяговых двигателей. Для улучшения ходовых качеств используются различные амортизирующие устройства. Электрооборудование состоит из тяговых двигателей (по числу осей), вспомогательных машин, компрессоров для получения сжатого воздуха; вентиляторов для охлаждения оборудования, тяговых трансформаторов, выпрямительно-инверторных преобразователей и различной электрической и электронной аппаратуры. Тяговые двигатели (ТД) расположены в тележках. Подвешивание ТД опорноосевое. При опорно-осевом подвешивании тяговый двигатель одной стороной крепится к раме тележки, а другой, через подшипник опирается на ось колёсной пары. Остальное электрооборудование размещается в кузове электровоза и на крыше. По назначению электрооборудование подразделяется на высоковольтное (токоприёмники, главные выключатели и др.), и низковольтное (контакторы, вентили, реле и др.). Силовая аппаратура находится в кузове электровоза в высоковольтной камере (ВВК), куда доступ при поднятом токоприёмнике запрещён. Двери заперты электропневматическими блокировками. Машинист, находясь в кабине, дистанционно осуществляет управление электровозом. Регулирование скорости машинист осуществляет изменением напряжения на зажимах тяговых двигателей. 7 Тр В СР ОВ Рис. 1. Принципиальная схема электровоза. Из (рис. 1) мы можем проследить путь тока, который от токоприёмника подводится к понижающему тяговому трансформатору Тр (регулирование на вторичной обмотке) и далее к выпрямительно-инверторному преобразователю В, работающему по мостовой двухполупериодной схеме выпрямления тока. Регулирование напряжения на тяговых двигателях осуществляется при помощи управляемых тиристоров. При выпрямлении тока возникают большие пульсации, для их сглаживания применяют сглаживающие реакторы (СР). Выпрямленный ток подводится к тяговым двигателям. 1. 3 Техническая характеристика. Номинальное напряжение, кВ……………………………………….25 Частота питающего напряжения, Гц………………………………..50 Конструкционная скорость, км/ч……………………………………110 Масса с 2/3 запаса песка, т…………………………………………..192 Мощность на валах ТЭД, кВт……………………………………….6520 Длительный ток, А…………………………………………………...820 Максимальное напряжение, В……………………………………….950 8 Раздел 2. Механическая часть. 2. 1 Назначение механической части электровоза. Для реализации тяговых и тормозных усилий, развиваемых электровозом, а также для размещения электрического и пневматического оборудования служит механическая часть. Секции электровоза соединены между собой автосцепкой СА-3. Каждая секция включает в себя кузов и две двухосные тележки. Вертикальная связь кузова с тележками осуществляются элементами люлечного подвешивания, продольная – через шкворень и шаровую связь. 2. 2 Тележка. Рама Рессорное подвешивание Тормозная система Рис. 2. Тележка. Составные узлы тележки (рис.2), (рис.3), (рис.4) – рама, колесные пары, зубчатые передачи, буксы, рессорное подвешивание, тормозная система, подвешивание тягового двигателя, шаровая связь. 9 Тяговый двигатель Кожух Колёсная пара БУКСА МОП Подвеска тягового двигателя Рис. 3. Колёсная пара с электродвигателем. Конструкция тележки обеспечивает возможность монтажа и демонтажа тягового двигателя вместе с колёсной парой, снятие кожуха зубчатой передачи без подъёма кузова и смены тормозных колодок без смотровой канавы. 2. 3 Рама тележки. Рама тележки предназначена для передачи и распределения вертикальной нагрузки между отдельными колесными парами (с помощью рессорного подвешивания), восприятия и передачи на раму кузова тягового усилия, тормозной силы, а также восприятия боковых горизонтальных и вертикальных сил от колесных пар при проходе ими неровностей пути. Она является связующим, несущим элементом всех узлов тележки. Рама тележки представляет собой цельносварную конструкцию, сваренную из двух боковин и связанных (Рис. 5.) между собой шкворневым и двумя концевыми брусьями. Боковины и концевые брусья коробчатого типа сварены из четырёх листов прокатной стали. К нижнему листу боковины приварены литые малые и большие буксовые кронштейны. На верхний лист боковины рамы, где находится шкворневой брус, приварены накладки, усиливающие боковину. К накладке и наружной стороне боковины приварены кронштейны люлечного подвешивания. С внутренней стороны боковины имеются кронштейны для подвесок тормозной системы, а с наружной – кронштейны под гидравлические гасители. На концевых брусьях приварены кронштейны для подвески тормозной системы и имеется накладка под ролик противоразгрузочного устройства. Шкворневой брус литой коробчатого сечения. 10 Брус шаровой связи Боковина Усиливающая накладка Буксовые кронштейны Кронштейны люлечного подвешивания Кронштейны ручного тормоза Кронштейны ручного тормоза Площадки для приварки кронштейнов тормозных цилиндров Шкворневый брус Шаровая связь Накладка под ролик нагрузочного устройства Подвеска тормозной системы Концевые брусья Кронштейны гидравлических гасителей колебаний Рис. 4. Рама тележки. В средней части шкворневого бруса имеется овальное с коническим переходом по высоте углубление, через которое проходит шкворень. С двух сторон к шкворневому брусу приварены кронштейны для подвески рычагов ручного тормоза. На нижней стороне шкворневого бруса имеются площадки для приварки кронштейнов под крепление тормозных цилиндров. На брусе шаровой связи находятся проушины для подвешивания тяговых двигателей. Внутренняя полость бруса служит для размещения в ней деталей шаровой связи. 2. 4 Колёсная пара. Колёсная пара направляет электровоз по рельсовому пути. Реализует развиваемую электровозом силу тяги и тормозную силу (при торможении). Преобразовывает вращающий момент тягового двигателя в поступательное движение электровоза. Колёсная пара (рис. 5) состоит из оси, колёсных центров, бандажей, бандажных колец, зубчатых колёс. Ось колёсной пары – кованная из специальной осевой стали. Она имеет буксовые, предподступичные, подступичные части и моторно-осевые шейки. Все поверхности оси, за исключением торцов, шлифованные. Для увеличения усталостной прочности, буксовые и моторно-осевые шейки подвергнуты 11 упрочняющей накатке роликами. На буксовых шейках имеется резьба для гаек, закрепляющих упорные кольца роликовых подшипников. На торцах оси нарезано по два отверстия для крепления планок, предохраняющих гайки от отвинчивания. После окончательной механической обработки ось проверяют дефектоскопом. Бандажное кольцо Зубчатые колёса Бандаж Ось Колёсный центр Предподступичная часть Ø 210 Средняя часть Ø 200 Шейка МОП Ø 205 Подступичная часть Ø 235 Буксовая шейка Ø 180 Рис. 5. Колёсная пара. Колёсные центры коробчатого сечения отлиты из стали. Каждый колёсный центр подвергнут статической балансировке с приваркой накладок. На удлинённые ступицы центров напрессованы, горячим способом зубчатые колёса. Бандаж изготовлен из специальной стали. Правильность профиля проверяют специальным шаблоном. Бандаж посажен на обод колёсного центра в горячем состоянии. Перед посадкой бандаж проверен магнитным дефектоскопом на отсутствие трещин. Для предупреждения сползания с колёсного центра бандаж застопорен кольцом из стали специального профиля. Собранное колесо с колёсным центром, бандажом, зубчатым колесом и бандажным кольцом напрессовано на ось. 12 2. 5 Зубчатая передача. Зубчатая передача предназначена для передачи вращающего момента с вала якоря тягового двигателя на колёсную пару. Зубчатая передача жёсткая, двухсторонняя, косозубая. Она состоит из двух шестерён и двух зубчатых колёс, попарно заключённых в защитный кожух. Шестерни насажены в горячем состоянии на конические концы вала якоря тягового двигателя. Зубчатые колёса напрессованы на удлинённые ступицы колёсных центров в горячем состоянии. Для защиты зубчатой передачи от воздействия внешней среды применены кожуха, состоящие из двух половин, плотно пригнанных друг к другу и прикрепленных к остову тягового двигателя. Между половинками кожуха проложено уплотнение из губчатой резины. Одновременно нижняя часть кожуха является масляной ванной для обеспечения смазывания зубчатой передачи. Передаточное число зубчатой передачи: ВЛ60к__________________________________88/23- 3,82. ВЛ60п/к_________________________________82/30- 2,73. ВЛ80, 85________________________________88/21- 4,19. ЭП1____________________________________85/26- 3,26. 2. 6 Подвешивание тяговых двигателей. Подвешивание тягового двигателя опорно-осевое – применяется на грузовых локомотивах. Тяговый двигатель одним концом опирается через моторноосевые подшипники на ось колесной пары, а другим – на раму тележки через специальную подвеску с резиновыми шайбами (амортизаторами). При этом обеспечивается смягчение ударов, передающихся на тяговый двигатель при прохождении колесной парой неровностей пути и при трогании с места, а также возможность изменения взаимного положения тягового двигателя и рамы тележки при движении электровоза. Подвешивание тягового двигателя (Рис. 6) состоит из подвески, резиновых шайб, дисков, кронштейна и деталей монтажа. Подвеска выполнена поковкой из стали с последующей механической обработкой, имеет головку, которой она крепится к брусу шаровой связи рамы тележки посредством плавающего валика из стали, проходящего через марганцовистые втулки, запрессованные в проушинах бруса и в головке подвески. Предохранение плавающего валика от выпадения осуществляется планками, перекрывающими отверстия проушин бруса, из которых одна приварена, а другая закреплена двумя болтами. Сами болты стопорятся планкой, края которой загнуты по граням головок болтов. Для стягивания пакета из дисков и резиновых шайб на подвеске нарезана круглая резьба. 13 Подвеска Диски Валик Кронштейн Резиновые шайбы Рис. 6. Подвешивание тягового двигателя. Для фиксации резиновых шайб кронштейн и диски имеют выточки. Резиновые шайбы выполнены из формовой резины и уложены по обе стороны кронштейна между дисками. Диски выполнены из листовой стали. Усилия от кронштейна передаются через резиновые шайбы и диски на заплечики подвески. На случай обрыва подвески в качестве дополнительной страховки служат специальные приливы на остове тягового двигателя и шкворневом брусе рамы тележки. 2. 7 Буксы. Буксы бесчелюстные двухповодковые (рис. 7). Через буксы на колесные пары передается вес электровоза, а также тяговые и тормозные усилия. Конструктивно бесчелюстная букса выполнена в виде корпуса, отлитого из стали, с четырьмя приливами для крепления тяг с сайлентблоками и двумя приливами с проушинами для крепления в них рессоры. Эти приливы расположены в нижней части корпуса. Внутри корпуса размещаются роликовые подшипники. Внутренние обоймы подшипников насаживают на буксовую шейку, в горячем состоянии. Обоймы подбирают в холодном состоянии до нагрева, нагревают в масляной ванне. Наружные обоймы подшипников с роликами размещены в корпусе по скользящей посадке. Как внутренние, так и наружные обоймы подшипников разделены между собой дистанционными кольцами. Внутренние обоймы подшипников через упорное кольцо наружного подшипника стягивают гайкой, которая стопорится планкой закрепленной двумя болтами в специальном пазу на торце оси. 14 Крышка передняя Подшипники Корпус Крышка лабиринтная Кольцо лабиринтное Тахогенератор Стопорная планка Дистанционные кольца Гайка Кольцо упорное Рис. 7. Букса с тахогенератором. С внутреннего торца букса закрыта лабиринтным кольцом, насаженным на предподступичную часть оси и крышкой. Выточки в кольце и крышке образуют лабиринт, предохраняющий от попадания в полость буксы пыли инородных тел и от вытекания смазки из буксы. Как с передней стороны буксы, так и с задней под крышки ставится резиновое уплотнение. Смазка ЖРО. Общее количество смазки составляет 3,5-4,0 кг. Как избыток смазки, так и её недостаток вызывает нагрев буксы и усиленный износ подшипников. Передача тяговых и тормозных усилий от корпуса буксы на раму тележки происходит через буксовые поводки, которые одним своим шарниром прикреплены к приливам корпусов букс, а другим – к кронштейнам рамы тележки. Шарниры буксовых поводков выполнены в виде резинометаллических валиков и шайб. Буксы колесных пар с правой стороны по направлению движения имеют передние крышки с фланцами для установки на первой колесной паре червячного редуктора привода скоростемера, на второй – тахогенератора. Передача вращения от осей к скоростемеру и тахогенератору осуществляется через поводки, ввинченные в торцы осей о поводковые вилки на приборах. 2. 8 Рессорное подвешивание. Рессорное подвешивание предназначено для смягчения ударов, передаваемых на надрессорное строение при прохождении колесными парами электровоза по неровностям пути и равномерного распределения нагрузок между колесными парами. 15 Опорная гайка Стопор Винтовая цилиндрическая пружина Опорная шайба Стойка Хомут Валик Листовая рессора Рис. 8. Рессорное подвешивание. Рессорное подвешивание (рис. 8) состоит из листовой рессоры, шарнирно подвешенной к нижней части буксы, и винтовых цилиндрических пружин. Пружина одним торцом через опорную шайбу опирается на конец рессоры, а другим через опорную гайку на стойку, шарнирно сочлененную с кронштейном рамы тележки. Рессора набрана из десяти листов пружинной стали сечением 16х120 мм, соединённых хомутом, имеющим отверстие под валик для подвешивания в буксе. Пружины изготовлены из стального прутка диаметром 42 мм, имеют 2,5 рабочих витка, наружный диаметр пружины 204 мм. Стойка стальная, кованая с последующей механической обработкой, имеет головку для соединения с рамой тележки и резьбу круглого профиля диаметром 48 мм, четыре нитки на дюйм, под опорную гайку. Наличие в системе листовой рессоры с внутренним трением обеспечивает некоторое демпфирование вертикальных колебаний в первой ступени подвешивания. При прохождении электровоза по неровностям пути удары от колеса на подрессоренное строение передаются через буксу, листовую рессору и винтовую пружину. 2. 9 Люлечное подвешивание. Люлечное подвешивание, обеспечивая относительную поперечную подвижность кузова и тележек, способствует улучшению ходовых качеств электровоза. Люлечное подвешивание состоит из люлечных подвесок, горизонтальных и вертикальных упоров. Люлечная подвеска представляет собой стержень (рис. 9, 10), к нижней части которого приложена вертикальная нагрузка от кузова. 16 Пружина Стойка Шайба Прокладка Опора Кронштейн Стержень Балансир Опора Прокладка Кронштейн Опора Гайка Рис. 9. Люлечная подвеска. Кузов своими кронштейнами через балансир устанавливается на нижний шарнир люлечного подвешивания, состоящий из опор и прокладки. Нижний шарнир удерживается на стержне гайкой, которая стопорится шплинтом. Вертикальная нагрузка через съёмную шайбу стержня, пружину, изготовленную из стали, фланец стакана и верхний шарнир, состоящий из опор и прокладки, передаётся на раму тележки (кронштейн). Шарниры люлечной подвески обеспечивают колебательное движение стержня, вызванное горизонтальными поперечными перемещениями кузова и поворотом тележки относительно кузова. Поверхности стержня и стакана облицованы износостойкими втулками. Для смазки поверхностей трения между стержнем и стаканом в стержне предусмотрены каналы. В центральное смазочное отверстие ввёрнут штуцер, имеющий отверстие с резьбой, через которое заправляют смазку. 17 В1 Трос Крюк Рис. 10. Люлечная подвеска. Люлечная подвеска имеет страховочный трос, который предотвращает падение деталей нижнего шарнира при обрыве стержня. Кузов Регулировочные прокладки Корпус Резиновая шайба Крышка Пружина Рама тележки Рис. 11. Горизонтальный и вертикальный упоры. 18 Горизонтальный упор (рис.11) состоит из крышки, пружины, корпуса и регулировочных прокладок, позволяющих выдерживать зазор в заданных пределах. Корпус и крышка облицованы внутри втулками. Крышка упора с внешней стороны имеет вкладыш, выполненный из марганцовистой стали, который непосредственно входит в контакт с термообработанной накладкой на боковине рамы тележки при восприятии горизонтальных усилий. Для ограничения вертикальных колебаний кузова относительно тележки и предотвращения смыкания витков пружин люлечных подвесок служит вертикальный упор, состоящий из крышки, резиновой шайбы, корпуса, регулировочных прокладок, позволяющих выдерживать зазор в заданных пределах. Горизонтальный и вертикальный упоры крепятся к кузову шпильками. Горизонтальные усилия от кузова на тележку передаются люлечными подвесками при поперечном отклонении кузова до 15 мм от среднего положения и люлечными подвесками в параллель с горизонтальным упором при перемещении кузова от 15 до 30мм. После сжатия пружины горизонтального упора на рабочий ход 15мм упор работает как жёсткий ограничитель. 2. 10 Гидравлические гасители колебаний. Гидравлические гасители предназначены для гашения вертикальных колебаний кузова, возникающих при движении. Гидравлические гасители расположены между кузовом и крайними тележками (по 4 шт. на тележку) под углом 45°. Крепят гаситель колебаний к рамкам кронштейнов кузова и тележки посредством валиков, шайб и шплинтов. Шарнирные рамки в кронштейнах обеспечивают подвижность гасителей в точках крепления при относе кузова, при разворотах тележки и вертикальных колебаниях кузова. Гидравлический гаситель колебаний (рис. 12) представляет собой поршневой телескопический демпфер двустороннего действия (развивает усилия сопротивления на ходах сжатия и растяжения). Гаситель состоит из цилиндра, в котором размещён шток с поршнем и клапаном. В нижнюю часть цилиндра запрессован корпус с клапаном, а в верхнюю – вставлен шток, который уплотнён направляющей буксой и сальниковым устройством, состоящим из обоймы и двух каркасных сальников. Гайка фиксирует положение деталей гасителя и одновременно разжимает резиновое кольцо, которое уплотняет корпус гасителя. К кронштейнам рам кузова и тележки гаситель крепят через верхнюю и нижнюю головки. На верхнюю головку наворачивается защитный кожух, который стопорится болтом. Стопорение штока с верхней головкой производят винтом. Принцип работы гидравлического гасителя заключается в последовательном перемещении рабочей жидкости под поршнем через рабочие клапаны одностороннего действия. При прохождении рабочей жидкости через щели клапанов возникает вязкое трение и колебание гасится. 19 Винт Головка Сальники Болт Гайка Защитный кожух Обойма Шток Направляющая букса Корпус Цилиндр Клапан Поршень Корпус Клапан Головка Рис. 12. Гидравлический гаситель. Ход поршня гасителя вверх Ход поршня гасителя вниз Зона низкого давления Зона высокого давления Рис. 13. Работа гидравлического гасителя. При ходе поршня вверх (рис. 13) давление рабочей жидкости в надпоршневой полости повышается, диск клапана в поршне прижимается к посадочным пояскам корпуса и жидкость с большим сопротивлением поступает через 20 щелевые каналы, расположены на наружном пояске, в подпоршневую полость. Однако давление в подпоршневой полости всё равно снижается, так как освобождающийся объем под поршнем больше объема поступившей жидкости. Свободный объем под поршнем заполняется за счет образовавшегося разряжения путем всасывания жидкости из запасного резервуара через канавки в нижнем корпусе, калиброванное отверстие клапана и пазы дистанционного кольца. При превышении в надпоршневой полости давления 44,1 кгс/см2 срабатывает шариковый клапан в поршне, и часть жидкости перепускается в подпоршневую полость. Давление в надпоршневой полости падает, шарик под действием пружины закрывает отверстие клапана. При ходе поршня вниз давление рабочей жидкости в подпоршневой полости повышается, диск нижнего клапана прижимается к посадочным пояскам корпуса и часть жидкости с большим сопротивлением переходит через щелевые каналы в запасный резервуар. Одновременно при этом ходе давление жидкости в надпоршневой полости снижается, диск клапана в поршне открывается, и часть жидкости перетекает через калиброванное отверстие клапана в освободившееся надпоршневое пространство. При превышении давления в подпоршневой полости 44,1 кгс/см2 срабатывает шариковый клапан в нижнем корпусе, и часть жидкости перепускается в запасный резервуар. Давление в подпоршневой полости падает, шарик под действием пружины закрывает отверстие. 2. 11 Шаровая связь. Шаровая связь предназначена для передачи продольных сил от тележки к кузову. 1) Шкворневая балка Шкворень Упоры Швелера Боковина 2) Брус шаровой связи Рис. 14. 1) Поперечный разрез рамы кузова. 2) Рама тележки. 21 Она состоит из шарового шарнира (рис. 14, 15) с впрессованной в него латунной втулкой, свободно сидящей на хвостовике шкворня. Шарнир размещён в корпусе. В брусе шаровой связи с помощью поставленных на прессовой посадке валиков крепятся сегментообразные упоры, которые имеют пазы, позволяющие одновременное перемещение шкворня в поперечном направлении и поддерживание корпуса по высоте прокладками. К нижней части корпуса шаровой связи прикреплена крышка с помощью болтов и пружинных шайб. В крышке имеется маслоспускное отверстие, которое закрывается пробкой. Для герметизации внутренней полости бруса ставят прокладку. Шаровая связь работает в масляной ванне. Масло заливается во внутреннюю полость бруса шаровой связи через Г – образную трубку, выходящую в нижней части бруса. Уровень масла контролируют через Г – образную трубку, вваренную в брус шаровой связи. При этом уровень смазки должен быть не ниже риски на стержне заглушки. Стопорное кольцо Шкворень Шкворневой брус рамы тележки Корпус Шкворневая втулка Сегментообразный упор Кронштейн подвески тягового двигателя Вкладыш Палец упора Шар Крышка Масляная ванна Рис. 15. Шкворневой узел. Продольные усилия от тележки на кузов передаются от упора на корпус, шарнир, втулку, шкворень. Шкворень благодаря проскальзыванию в гнезде шарового шарнира не воспринимает вертикальных нагрузок. 2. 12 Кузов электровоза. Кузов и крыша электровоза предназначены для размещения различного оборудования. Через раму кузова передаются тяговые и тормозные усилия поезду. Кузов электровоза цельнометаллический, собирают его из отдельных элементов с помощью электросварки. 22 Кузов электровоза состоит из одной, двух и более секций, которые соединяются автосцепным устройством. На внутренних торцовых стенках имеются двери и переходной мостик. С наружных концов кузова расположены кабины машиниста. Рама кузова электровоза (рис.16) охватывающего типа. Она состоит из двух продольных балок, связанных двумя буферными брусьями по концам. Кроме того, продольные балки соединены двумя шкворневыми коробчатого сечения, изготовленными из листовой стали, и двумя балками двутаврового сечения. На балках двутаврового сечения установлен тяговый трансформатор. Кронштейны для установки люлечного подвешивания, через которое кузов опирается на тележки электровоза. На кронштейнах установлены цилиндры противоразгрузочных устройств. На рисунке рамы кузова в разрезе (рис. 14) по шкворневой балке видно, что продольные балки состоят из двух швеллеров и вертикального листа, соединённых электросваркой. Также показаны горизонтальный и вертикальный упоры люлечного подвешивания и кронштейны под гидравлические амортизаторы. Шкворень передаёт тяговые и тормозные усилия от рамы тележек на раму кузова. Буферный брус Продольные балки Шкворневая балка Кронштейны люлечного подвешивания Шкворень Поперечные балки двутаврового сечения Кронштейн противоразгрузочного устройства Боковина Рис. 16. Кузов электровоза. Боковые и поперечные стены и потолки кузовов представляют собой металлические каркасы, обшитые листовой сталью. Для получения большей жёсткости обшивку делают гофрированной. В лобовых и боковых стенках предусматривают окна, жалюзи, двери. Стены и потолок кабины машиниста утеплены специальными пакетами из теплоизоляционного материала, расположенными между наружной и внутренней обшивками. Пол кабины покрыт досками и линолеумом. На крыше имеются люки для удобства монтажа внутрикузовного оборудования. 23 Все части кузова окрашивают, чтобы предохранить металл от коррозии. Окраску наружных стен производят особо тщательно, предварительно подготавливая поверхности стен под окраску. На восьмиосных электровозах тяговые и тормозные (горизонтальные) усилия от рамы тележки на раму кузова передаются через шкворневые узлы. Вертикальные усилия эти узлы не передают. Узлы состоят из центрального шкворня и шаровой связи. 2. 13 Противоразгрузочное устройство. На восьмиосных электровозах ВЛ-80 с целью выравнивания нагрузок колесных пар при движении, применяют противоразгрузочные устройства (рис. 17), которые состоят из пневматического цилиндра, укрепленного на кронштейне буферного бруса кузова и соединенного с ним рычага, и также закрепленного на кузове. Ролик Рама тележки Пружина Рычаг Цилиндр Рис. 17. Противоразгрузочное устройство. На другом конце рычага закреплен ролик. При срабатывании пневматического цилиндра ролик передает нагрузочное усилие на специальную планку, расположенную на концевой балке рамы тележки. Всего на электровозе 4 противоразгрузочных устройства. При движении электровоза одновременно работают два из них: на передних по ходу тележках первой и второй секции в тяге или задних по ходу тележках в режиме РТ. 2. 14 Рычажная тормозная система. Рычажная тормозная система служит для передачи усилий от тормозного цилиндра или привода ручного тормоза к тормозным колодкам при торможении. Система выполнена так, чтобы обеспечить двухстороннее нажатие колодок на колесо на каждой стороне тележки от своего тормозного цилиндра. 24 Рама Кронштейны Планки Колодка Башмак Стопорный болт ТЦ Поперечина Подвески Балансиры Регулировочный винт Тяги Предохранительные тросы Рис. 18. Рычажная тормозная система. Тормозные цилиндры (ТЦ) закреплены болтами на среднем брусе рамы тележки на приваренных кронштейнах. От штоков ТЦ (рис.18) усилия передаются через балансиры, планки и тяги на подвески внутренних тормозных башмаков с колодками, далее посредством тяг на подвески наружных тормозных башмаков. Тормозная колодка крепится к башмаку посредством чеки. Через вырезы наружных и внутренних подвесок проходят поперечины, которые соединены регулируемыми по длине тягами. Тяги закреплены предохранительными тросиками, от возможного падения деталей на путь. Все соединения системы выполнены посредством валиков. Регулировка выхода штока осуществляется с помощью регулировочных винтов на тягах. Для регулировки зазоров между бандажами колёс и колодками предусмотрены стопорные болты. 2. 15 Ударно-сцепные приборы. Ударно-тяговые устройства служат для сцепления локомотива с составом и вагонов между собой и передачи продольных усилий в поезде, а также для смягчения ударов, возникающих в поезде при движении по ломаному профилю пути и маневровой работе. К ударно-тяговым приборам локомотива относится автосцепка с центрирующей балочкой и поглощающий пружиннофрикционный аппарат с тяговым хомутом. Автосцепка типа СА-3 обеспечивает автоматическое сцепление локомотива с вагоном (или вагонов между собой) и расцепление за счет воздействия на расцепной привод. В сцепленном состояния автосцепки удерживаются за счет взаимного сужения горловин зевов головок замками. Автосцепка и ее пружинно-фрикционный аппарат (рис. 19) размещаются в специальных местах концевых балок рамы кузова – стяжных ящиках. Корпус автосцепки лежит на поддерживающей (центрирующей) балочке ударной розетки; балочка качается на двух специальных маятниковых подвесках. 25 Задний упор Тяговый Поглощающий Упорная аппарат плита хомут Клин Цепь РасцепнойУдерживающий кронштейн Фиксирующий рычаг кронштейн Маятниковая подвеска Центрирующая балочка Рис. 19. Автосцепка вагона. 2. 16. Устройство автосцепки. Автосцепка (рис. 20) состоит из следующих деталей: корпуса с хвостовиком, замка с предохранителем, замкодержателя, подъемника, валика подъемника, запирающего болта и цепочки с расцепным рычагом, подвешенным на лобовине кузова. Корпус автосцепки Полочка для предохранителя Хвостовик Шип для замкодержателя Малый зуб Большой зуб Отверстия для валика подъёмника Замок Предохранитель Шип для предохранителя Сигнальный отросток Замыкающая часть Направляющий зуб Нижнее плечо Верхнее плечо Замкодержатель Подъёмник Широкий палец Лапа Противовес Расцепной угол Узкий палец Рис. 20. Автосцепка СА-3. 26 Корпус автосцепки стальной, литой; внутри корпуса имеется полость, в которой размещены почти все перечисленные детали. Наружная видимая часть корпуса, часто называемая головкой, двумя своими зубьями – большим и малым образует зев, в котором в сцепленном состоянии размещаются малый зуб другой автосцепки и два замка. Корпус автосцепки рассчитан на тяговое усилие 100т. 2. 17 Работа автосцепок на сцепление. Рис. 21. Сцепление автосцепок. Подвижная поддерживающая балочка розетки (рис. 21) обеспечивает положение головки автосцепки вдоль оси пути, поэтому при сближении головок малые зубья обеих автосцепок, скользя по скосам наружных плоскостей больших зубьев, входят в зевы. При этом замки временно утапливаются, а их предохранители верхним плечом скользят по поддерживающим полочкам. 27 Когда малые зубья доходят до задних скошенных вертикальных стенок головки и соскальзывают по ним, то замки освобождаются и под собственным весом выпадают в зев, заполняя пространство между малыми зубьями головок. Замкодержатели в процессе сцепления оказываются утопленными в полости головок и остаются в этом положении из-за нажатия на их наружные лапы малыми зубьями головок автосцепок. При этом противовесы замкодержателей устанавливаются вертикальными плоскостями против торцов верхних плеч предохранителей замков; это будет препятствовать самопроизвольному западанию замков в полости головок, т. е. саморасцеп становится невозможным. 2. 18 Работа автосцепок на расцепление. Для отцепки от состава (рис. 22) необходимо снять расцепной рычаг автосцепки с полочки и повернуть его до выхода из корпуса окрашенного сигнального отростка ж замка. При повороте рычага натянутая цепочка привода поворачивает валик, и подъемник своим широким пальцем приподнимает нижнее плечо предохранителя; верхнее плечо устанавливается выше противовеса замкодержателя. При дальнейшем повороте рычага подъемник этим же пальцем упирается в прилив замка и уводит замок в полость головки, раскрывая этим зев автосцепки. Автосцепки расцеплены. Рис. 22. Расцепление автосцепок. 28 Чтобы предотвратить повторное сцепление и не удержать рукоятку рычага, предусмотрено следующее: при повороте подъемника его узкий зуб кратковременно приподнимает замкодержатель и проходит за его расцепной угол; после отпускания расцепного рычага, замок опускается на широкий палец подъемника, а узкий зуб подъемника упирается в расцепной угол замкодержателя, тем самым не давая замку выйти из автосцепки, пока не прекратиться нажатие второго замка на лапу замкодержателя другой автосцепки, и они не будут разведены. Для восстановления сцепления после ошибочного расцепления нажимают тонким стержнем на нижнюю лапу замкодержателя через специальное отверстие в корпусе головки. Замкодержатель приподнимают и освобождают подъемник. Замок теряет упор и выходит из полости головки в зев, т. е. сцепление восстанавливается. 2. 19 Сборка автосцепки. Сборка автосцепки (рис. 23) проводится в такой последовательности: подъемник замка кладется на опоры, имеющиеся внизу полости головки со стороны большого зуба, так, чтобы широкий палец, был вверху; замкодержатель навешивается своим овальным отверстием на шип внутри головки со стороны большого зуба; противовес в замкодержателя должен находиться глубоко в полости головки; предохранитель замка (собачка) навешивается на шип замка, после чего замок вместе с предохранителем вводится в полость головки массивной частью наружу, а сигнальным отростком – внутрь. Во время постановки замка необходимо нажимать на нижнее плечо предохранителя тонким стержнем, чтобы его верхнее плечо прошло выше специальной полочки в корпусе. Валик подъёмника Паз для запорного болта Балансир Рис. 23. Сборка автосцепки. После постановки замка валик подъемника пропускается через отверстие в головке автосцепки со стороны малого зуба, при этом квадратная часть валика подъемника входит в квадратное отверстие подъемника. От выпадения валик подъемника предохраняет болт, проходящий через полукольцевую канавку 29 валика, что допускает свободный поворот этого валика. Отверстие валика соединяется с последним звеном цепочки расцепного рычага. Состояние и действие автосцепки проверяют следующим образом: автосцепка должна свободно перемещаться из среднего положения в крайнее от усилия приложенного человеком и возвращаться обратно под действием собственно веса. При нажатии рукой замок должен свободно уходить внутрь головки, при отпускании — выпадать обратно. При нажатии на наружную лапу замкодержатель, но не доводя ее на 7 — 18 мм до вертикальной стенки зева, другой рукой нажимают на замок; если он не уходит внутрь, то автосцепка исправна. Затем при утопленном замкодержателе, второй человек расцепным рычагом уводит замок в глубь головки; после отпускания рычага замок должен остаться внутри нее. Последняя проверка — при положении рычага на полочке, замок должен оставаться внутри головки (контрольный отросток виден). Автосцепка не должна иметь трещин в видимой части. Высота автосцепки на локомотиве в эксплуатации – 980 – 1080мм, замеряется по высоте литейного шва хвостовика автосцепки по передней плоскости центрирующей балочки. Провис автосцепки – не более 10мм. Задир – не более 3мм. После сцепления с вагоном или другим локомотивом проверяют разность высот головок автосцепок (no литейным швам), которая не должна превышать: – между локомотивом и первым груженым вагоном грузового поезда…110мм – между локомотивом и первым вагоном пассажирского поезда….……100мм – между локомотивом и СПС……………………………………………….100 мм Автосцепка пассажирских вагонов должна иметь ограничители вертикальных перемещений. За правильное сцепление локомотива соответственно с первым вагоном поезда или другим специальным подвижным составом ответственным является машинист локомотива. Отцепка поездного локомотива от состава и прицепка к составу (в том числе разъединение, соединение и подвешивание тормозных рукавов, открытие и закрытие концевых кранов) должны производиться работниками локомотивной бригады. Отцепка поездного локомотива от пассажирского состава, оборудованного электрическим отоплением, производится работником локомотивной бригады, а при обслуживании локомотива одним машинистом осмотрщиком вагонов только после разъединения поездным электромехаником высоковольтных междувагонных электрических соединителей. Выполнение операций по прицепке поездного локомотива к составу и отцепке его от состава грузового и пассажирского поезда при обслуживании локомотива одним машинистом возлагается на осмотрщика вагонов. На станциях, где не предусмотрены осмотрщики вагонов, и на перегонах в 30 пассажирском поезде – на начальника (механика-бригадира пассажирского поезда), в грузовом – на машиниста локомотива. 2. 20 Поглощающие аппараты. Пружинно-фрикционный аппарат Ш-1-Т (рис. 24) размещается в концевых брусьях рамы кузова и состоит из корпуса, внутри которого расположены три фрикционных клина, нажимный конус, пружины и стяжной болт с гайкой. Корпус вместе с хомутом и упорной плитой устанавливается в стяжной ящик, в котором удерживается при помощи плиты, которая крепится восемью болтами к концевому брусу кузова электровоза. Хвостовик головки автосцепки пропущен между двумя вертикальными стойками хомута и крепится в нем при помощи клина. Стяжной болт Пружины Тяговый хомут Гайка Упорная плита Корпус Нажимная шайба Клин Конус Рис. 24. Поглощающий аппарат. 2. 21 Действие поглощающего аппарата при сжатии поезда. Если усилие передается справа налево, то торец хвостовика автосцепки нажмет на упорную плиту, плита – на торец нажимного конуса, который переместит клинья вглубь корпуса. Через нажимную шайбу и пружины усилие будет передано на днище корпуса. Наружная часть днища корпуса передаст смягченный удар балкам концевого бруса рамы кузова электровоза. Так как конус не только перемещает клинья, но и раздвигает их, то за счет трения между их поверхностями и трения между клиньями и внутренними стенками корпуса будет поглощена значительная часть энергии удара. Чем 31 сильнее удар, тем в большей степени его энергия поглощается силами трения. Клин и тяговый хомут при сжатии поезда не работают. 2. 22 Действие поглощающего аппарата в режиме тяги поезда. Усилие передается через клин автосцепки к тяговому хомуту, который передает усилие на днище корпуса. Корпус, перемещаясь, передает усилие на упорную плиту, которая упирается в стенки стяжного ящика концевого бруса рамы кузова. При этом также происходит сжатие пружин и перемещение клиньев внутрь корпуса. Из поглощенной аппаратом энергии 8О – 85% приходится на долю трения и 15 – 20% на долю пружин. Болт с гайкой служит для соединения деталей аппарата и начальной затяжки пружин. При сборке поглощающего аппарата между нажимным конусом и гайкой временно устанавливают полушайбу, чем обеспечивается уменьшение его длины по упорным поверхностям. Это облегчает установку аппарата в стяжном ящике концевого бруса кузова. После первого соударения с вагонами, шайба из-под гайки выпадает, и аппарат разряжается (пружины разжимаются) и упоры поглощающего аппарата упираются в стенки стяжного ящика, пружины остаются несколько сжатыми. Клин, соединяющий хвостовик корпуса автосцепки с полками тягового хомута, поддерживается двумя болтами, закрепленными в отверстиях прилива в нижней части тягового хомута. Ударная розетка представляет собой литую рамку. На двух маятниковых болтах к ней подвешена центрирующая балочка, обеспечивающая установку головки автосцепки вдоль оси пути. Изменением толщины подкладки на балочке обеспечивают рабочее положение головки от головки рельса в пределах 980 – 1080мм. В эксплуатации поглощающий аппарат должен плотно прилегать к задним упорам и через упорную плиту к передним упорам стяжного ящика. В эксплуатации не допускаются: трещины тягового хомута, излом или трещина центрирующей балочки, излом клина тягового хомута, корпуса поглощающего аппарата. Выявление и устранение неисправностей в автосцепных устройствах подвижного состава, находящихся в эксплуатации, производятся на пунктах подготовки к перевозкам, при техническом обслуживании (ТО-2 и ТО-3) локомотивов, на пунктах технического обслуживания (ПТО) и пунктах контрольного технического обслуживания вагонов (ПКТО). 2. 23 Моторно-осевые подшипники. Моторно-осевые подшипники (МОП) состоят из вкладышей и букс с постоянным уровне смазки, контролируемым по указателю. Каждая букса соединена с остовом специальным замком и закреплена четырьмя болтами. 32 Растачивание горловин под МОП производят совместно с остовом одновременно с растачиванием горловин под подшипниковые щиты. Поэтому буксы МОП не взаимозаменяемы. Букса отлита из стали. Каждый вкладыш состоит из двух половин, в одной из которых, обращённых к буксе, сделано окно для подачи смазки. Вкладыши имеют бурты, фиксирующие их в осевом направлении. От проворачивания вкладыши предохраняют шпонки. Вкладыши отлиты из латуни. Внутренняя поверхность залита баббитом и расточена по Ø 205, 45+0,09мм. Для обеспечения регулировки натяга вкладышей между буксами и остовом установлены стальные прокладки толщиной 0,35мм, которые по мере износа наружного диаметра вкладышей снимают. ВКЛАДЫШИ ЩУП А В ЗАЛИВОЧНАЯ ТРУБКА ШПОНКИ СООБЩАЮЩАЯ ТРУБКА КОСЫ ЗАПАСНАЯ КАМЕРА РАБОЧАЯ КАМЕРА БУКСА Рис. 25. Моторно-осевой подшипник с постоянным уровнем смазки. Устройство, применяемое для смазки МОП (рис. 25), поддерживает в них постоянный уровень смазки. В буксе имеются две сообщающие трубкой камеры: рабочая и запасная. В смазку рабочей камеры погружена пряжа. Запасная камера, заполненная смазкой, нормально с атмосферой не сообщается. По мере расходования смазки в рабочей камере, уровень её в камере понижается. Когда он станет ниже отверстия сообщающей трубки, воздух поступает в верхнюю часть запасной камеры, высоким давлением перегоняя масло из запасной камеры в рабочую, через отверстие в нижней части. По мере повышения уровня смазки в рабочей камере, отверстие в сообщающей трубке закрывается, поддерживая постоянный уровень. Буксу заправляют смазкой с помощью специального шланга. 2. 24 Форсунка песочная. Форсунка (рис. 26) состоит из литого корпуса с двумя широкими горловинами для подвода и отвода песка и с отверстием для подачи сжатого 33 воздуха. Горловина вверху служит для соединения песочницы с форсункой, нижняя горловина – для соединения с подсыпной трубой. На противоположном конце этой горловины имеются отверстия с деталями для распределения сжатого воздуха. Уплотнение этих отверстий осуществляется болтом и пробкой. В нижней части корпуса находится отверстие, служащее для прочистки форсунки. Оно закрыто крышкой. Контргайка Отверстие для подачи сжатого воздуха Пробка Разрыхляющий канал Горловина Регулировочный болт Болт Направляющее сопло Литой корпус Горловина Крышка Рис. 26. Форсунка песочная. Сжатый воздух подают через отверстие, откуда он поступает в соседнюю камеру, где и распределяется следующим образом: большая часть его через направляющее сопло устремляется по подсыпному рукаву к колесу, а меньшая часть через разрыхляющий канал, внутрь форсунки, разрыхляя песок, поступающий через верхнюю горловину. Разрыхлённый песок увлекается выходящим из направляющего сопла воздухом и выбрасывается по подсыпному рукаву под колёса электровоза. Специальным регулировочным болтом с контргайкой регулируют количество сжатого воздуха, идущего на разрыхление и подачу песка. Для реализации максимального коэффициента сцепления необходимо создать в зоне контакта колеса и рельса слой песка толщиной 20-30мкм, что соответствует расходу песка 550г на один километр пути. Норма песка под 1-ю колёсную пару до 1,5 кг/мин, под остальные – 900 г/мин. Наконечник трубы должен быть направлен вместо касания колеса с рельсом на расстоянии 15-30 см от колеса и 30-50 см от рельса. 34 Раздел 3. Электрические машины. 3. 1 Принцип действия электродвигателя. То к Сила F Поток Ф C ПМ i Э .Д . С е М вн e U Ф Движение Ю Рис. 27. Простейшая схема тягового двигателя. Простейший электродвигатель (рис.27) представляет собой виток, расположенный на якоре, который вращается в магнитном поле полюсов. Проводники витка образуют обмотку якоря. Если подключить виток к источнику электрической энергии, то по каждому проводнику начнёт проходить электрический ток i. Он, взаимодействуя с магнитным полем полюсов, создаёт электромагнитные силы F. При указанном на рисунке направлении тока на проводник, расположенный под южным полюсом, будет действовать сила F –направленная вправо, а на проводник, лежащий под северным полюсом сила F – направленная влево. В результате совместного действия этих сил создаётся электромагнитный вращающий момент М, направленный против часовой стрелки, приводивший якорь с проводником во вращение с некоторой частотой n. При этом внешний момент Мвн, создаваемый этим устройством, будет направлен против электромагнитного момента М. Выясним, почему при вращении якоря электродвигателя, работающего под нагрузкой, расходуется электроэнергия. Установлено, при вращении проводников якоря в магнитном поле в каждом проводнике индуцируется э.д.с., направление которой определяется по правилу правой руки; следовательно, и под южным полюсом, и под северным э.д.с. будет направлена против направления тока, т.е. препятствовать прохождению тока. Для того чтобы двигатель продолжал нормально работать и развивать требуемый вращающий момент, необходимо приложить к этим проводникам внешнее напряжение U, направленное навстречу э.д.с. и большее по величине 35 чем суммарная э.д.с. Е, индуцированная во всех последовательно соединённых проводниках обмотки якоря. Следовательно, необходимо подводить к электродвигателю из сети электрическую энергию. При отсутствии нагрузки (внешнего тормозного момента, приложенного к валу электродвигателя) электродвигатель потребляет от внешнего источника небольшое количество электрической энергии и по нему проходит небольшой ток холостого хода. При возрастании нагрузки увеличивается потребляемый ток и развиваемый внешний тормозной момент, следовательно, увеличение механической нагрузки автоматически вызывает увеличение электроэнергии из сети. Из выше изложенного: Совпадение по направлению электромагнитного момента и частоты вращения n; это характеризует отдачу механической энергии; Возникновение в проводниках обмотки якоря э.д.с. е, направленной против тока i и внешнего напряжения U, из этого вытекает необходимость получение машиной извне электрической энергии. 3. 2 Тяговый двигатель НБ-418К6. Электродвигатель НБ-418К6 (рис. 28) состоит из двух основных частей: неподвижного остова и вращающего якоря. Остов машины является магнитопроводом. На нём расположены главные (ГП) и дополнительные полюса (ДП), подшипниковые щиты и щёточный аппарат. Якорь имеет сердечник, коллектор и обмотку, по которой протекает ток якоря. Подшипниковый щит Остов Главный полюс Дополнительный полюс Вал Щёткодержатель Траверса Компенсационная обмотка Коллектор Якорь МОП Рис. 28. Тяговый двигатель НБ-418К6. Катушки главных полюсов соединены одна с другой внутри двигателя, а с обмоткой якоря снаружи. Соединение катушек дополнительных полюсов с компенсационной обмоткой и обмоткой якоря выполнено внутри машины. 36 Концы обмотки возбуждения и обмотки якоря выведены наружу. Это позволяет подключить к ним устройства, осуществляющие изменение направление электровоза, электрическое торможение, а также присоединять к катушкам главных полюсов сопротивления для регулирования скорости движения и улучшения работы двигателя. Компенсационные обмотки (КО), применяемые для улучшения коммутации, помещают в пазы сердечников главных полюсов и соединяют последовательно с катушками дополнительных полюсов и обмоткой якоря, причём таким образом, чтобы магнитный поток, создаваемый компенсационной обмоткой, был направлен встречно потоку реакции якоря. Все ТД выполнены с независимой принудительной вентиляцией, для чего устанавливают специальные вентиляторы. В двигателях всех типов, применяемых на электровозах переменного тока, воздух входит со стороны коллектора. Из коллекторной камеры распределяется на несколько параллельных потоков. Один поток идёт под коллектор, затем проходит через два ряда вентиляционных каналов в сердечнике якоря и выходит наружу. Другой поток охлаждает поверхность коллектора, якоря, межкатушечное пространство и также выходит наружу. Остовы ТД литые неразъёмные. Со стороны коллекторной камеры имеется раструб, через который входит воздух и два смотровых люка. Люки плотно закрыты крышками. Крышка верхнего люка имеет пружинный замок, который прижимает её к остову, а крышка нижнего люка – болтовое крепление. Крышки уплотнены войлочными прокладками. С наружной стороны остова имеются приливы, к которым крепят шапки МОП, кронштейны для кожухов зубчатой передачи, подвески ТД. На наружной поверхности расположена коробка выводов. Установлен транспортировочный прилив. Внутреннюю поверхность остова растачивают для установки полюсов. К остову тремя болтами крепят каждый из шести главных и ДП, а также поворотную траверсу с шестью щеткодержателями и щиты с роликовыми подшипниками в которых вращается якорь. Главные полюса, которые создают основной магнитный поток, состоят из сердечника и катушки. В пазах сердечников главных полюсов расположена КО. ДП, создающие магнитный поток в зоне коммутации, состоят из сердечника и катушки. Сердечник главного полюса выполнен шихтованным. Он собран из стальных штампованных листов электротехнической стали, толщиной 0,5мм. Крайние листы имеют толщину 1,5мм. Такой пакет собирают на пяти стержнях заклёпках, которые после сборки расклёпывают по торцам под прессом. В средней части полюса имеется окно для стержня. Стержень запрессовывают в сердечник полюса, в нём имеются отверстия с резьбой под болты, которыми крепят полюс к остову. В сердечнике при штамповке вырублено шесть пазов для размещения КО. Сердечник дополнительного полюса шихтованный. Он собран из стальных листов толщиной 0,5мм, покрытых с обеих сторон изоляционным лаком, и боковин. Сердечник насаживают на центральный стержень прямоугольной 37 формы и после опрессовки скрепляют стержнем-заклёпкой. К остову сердечник прикрепляют болтами. Катушки главных полюсов имеют 11 витков из полосовой меди 4×65 мм2 намотанных на ребро. Катушки дополнительных полюсов имеют 8 витков из полосовой меди 12,5×12,5мм2 . Изоляция главных и дополнительных полюсов состоит из асбестовой бумаги толщиной 0,3мм, проложенной между витками, и стекломикаленты толщиной 0,13мм, уложенной в пять слоёв в полуперекрышу на поверхности катушек. Покровная изоляция – стеклянная лента, толщиной 0,2мм намотанная одним слоем в полуперекрышу. Катушка КО намотана из шинной меди прямоугольного сечения 4,4×35мм2 . Катушку укладывают в открытые пазы полюсных сердечников со стороны якоря; в каждый паз по два проводника, изолированных одним слоем микаленты толщиной 0,1мм. Вал якоря ТД вращается в роликовых подшипниках, которые устанавливают в подшипниковых щитах. Щиты запрессованы с натягом 0,07 – 0,15мм, в остов двигателя и прикреплены к нему двенадцатью болтами с пружинными шайбами. По форме подшипниковый щит напоминает шайбу, в центральном отверстии его монтируют подшипник. Наружное кольцо подшипника запрессовано в подшипниковый щит, а внутреннее – напрессовано на вал якоря. Щит, расположенный со стороны коллектора имеет люк для осмотра креплений кабельных перемычек. Противоположный коллектору щит, не имеет окон и весь вентилирующий воздух выходит под кузов через специальную отливку. Роликовые подшипники заполняют смазкой ЖРО. В подшипниковых щитах после запрессовки подшипника, запрессовывают крышку, на внутренней поверхности которой проточены канавки. На упорную втулку вала якоря напрессовано кольцо, которое вместе с крышкой образует лабиринтно-щелевое уплотнение. С внутренней стороны уплотнения образуют крышка и втулка. Якорь ТД состоит из сердечника, обмотки, уложенной в пазы сердечника, нажимных шайб, коллектора, вала и якорной втулки. Сердечник якоря набирают из штампованных листов электротехнической стали толщиной 0,5мм, изолированной друг от друга плёнкой лака. Крайние листы выполняют толщиной 1мм. Все детали якоря собраны на втулке коробчатого сечения. Кроме сердечника, на втулку посажены передняя и задняя нажимные шайбы. Задняя шайба отлита из стали и представляет собой два кольца, соединённых рёбрами. Внутреннее кольцо является втулкой, а наружное – упором для сердечника и обмоткодержателем. Передняя нажимная шайба, отлитая из стали, одновременно служит корпусом коллектора. Вал якоря изготовлен из легированной хромоникелевой стали. На каждом конце вала есть конус для посадки шестерён, резьба для закрепления шестерни и шпоночная канавка для установки муфты при контрольных испытаниях на стенде, а также специальные канавки, по которым подаётся смазка. На вал напрессована втулка якоря. Втулка позволяет заменять вал без разборки всего якоря. Обмотка якоря – простая петлевая, состоит из 87 катушек, изолированных от корпуса якоря. В качестве обмоточной меди применяется изолированный 38 провод прямоугольного сечения 3,53×6,9мм2 . Корпусная изоляция катушки состоит из четырёх слоёв стеклослюдинитовой ленты на полиэфирном компаунде толщиной 0,11мм, наложенной в полуперекрышу, одного слоя фторопластовой ленты толщиной 0,03мм и одного слоя намотанной встык стеклоленты толщиной 0,1мм. Уравнительная обмотка из 58 секционных уравнителей из изолированного медного провода сечением 1,68×4,7мм2 . Каждая секция, состоящая из трёх уравнителей, изолирована одним слоем стеклоленты толщиной 0,1мм наложенной в полуперекрышу. Концы катушек обмотки якоря жёстко впаяны серебряным припоем в петушки коллектора, а секции уравнительной обмотки – в каждую вторую пластину коллектора. Шаг обмотки по пазам – 15; Шаг обмотки по коллектору – 1; Шаг уравнителей по коллектору 1 – 117; Уравнители уложены в передней части якоря под катушками. В пазах сердечника обмотка якоря укреплена текстолитовыми клиньями, а лобовые части ее крепят стеклобандажами. Коллектор ТД предназначен для изменения направления тока в проводниках якоря при переходе их через нейтраль под главный полюс другой полярности. Набран из 348 пластин, изготовленных из легированной меди с присадкой серебра. Пластины имеют форму «ласточкина» хвоста и изолированы друг от друга миканитовыми прокладками. Для изоляции коллектора от нажимного конуса и корпуса установлены манжеты и цилиндр из миканита. Электрощётки осуществляют скользящий контакт между неподвижными электрическими цепями и вращающей обмоткой якоря. Щётки представляют собой прямоугольные угольно-графитные призмы с поверхностью, пришлифованной к коллектору. В двигателях используют разрезные щётки, обеспечивающие более равномерное распределение тока по коллектору. Щётки вставляют в специальные гнёзда щёткодержателей. Корпус щёткодержателя, изготовлен из латуни литьём под давлением, имеет три сквозных окна, в каждое из которых помещена разрезная щётка. Нажатие на каждую щётку осуществляется раздельно пружинными пальцами 14,7 Н. Под воздействием цилиндрической пружины, нажатие практически сохраняется постоянным независимо от износа щётки. Между нижней кромкой корпуса щёткодержателя и рабочей поверхностью коллектора должен быть зазор не менее 2мм и не более 4мм. Щёткодержатели крепят к кронштейнам, которые посажены на специальные пальцы, одним концом ввинченные в траверсу. Траверса имеет возможность поворачиваться, этим достигается осмотр и замена щёток. Траверса выполнена в виде разрезного кольца швеллерного сечения. Наружный обод этого кольца представляет собой зубчатый венец, который находится в зацеплении с шестерней поворотного механизма, расположенной на остове ТД. На траверсе имеются резьбовые отверстия, в которых крепят пальцы кронштейна. Кронштейны одноимённых полюсов присоединяют к 39 расположенным на внутреннем ободе траверсы медным шинам, изолированным друг от друга и от корпуса траверсы. В остове ТД траверса закреплена фиксатором, установленным против верхнего коллекторного люка, и прижата к подшипниковому щиту, двумя стопорными устройствами; одно из них расположено внизу двигателя, другое – со стороны подвески ТД к раме тележки. Разжимное устройство, расположенное против нижнего коллекторного люка, позволяет изменять размер щели в кольце, вращая шпильку, можно обеспечить размер щели не менее 5мм в рабочем положении и не более 2мм, когда требуется повернуть траверсу для осмотра щёткодержателей и смены щёток. После окончания осмотра траверсу устанавливают в рабочее положение: должны совпадать риски, нанесённые на ней и на остове. НБ-418К6 Напряжение, В………………………………………………950 Мощность, кВт…………………………………………840(790) Ток, А……………………………………………………880(820) Масса, кг…………………………………………………….4280 3. 3 Асинхронный электродвигатель АЭ92-402. Электродвигатель АЭ92-402 асинхронный, трехфазный с короткозамкнутым ротором, служит приводом главных компрессоров и центробежных вентиляторов. Технические данные электродвигателя: Номинальное напряжение при соединении фаз обмотки звездой (линейное), В. . . ........ …………………………..380 Номинальная мощность на валу в симметричном режиме, кВт ... . ......................... ………………………… 40 Номинальный ток (фазный), А . ………………………… 90 Частота тока, Гц………………………………………… 50 Частота вращения ротора (номинальная), об/мин…….. 1425 Масса, кг ..................................…………………………...390 – 400 Нормальная работа электродвигателя осуществляется от однофазной сети в системе с расщепителем фаз и постоянно включенными конденсаторами при колебании питающего напряжения сети в интервале 280 – 470В и асимметрии напряжения по фазам в соответствии с нормативно-технической документацией на поставку электродвигателя. Электродвигатель АЭ92-402 (рис. 29) открытого исполнения на лапах с аксиальной вытяжной вентиляцией горизонтальной установки. Электродвигатели изготовляют с одним или двумя (см. узел I на рис. 29) свободными концами вала. 40 a) 6 7 8 9 11 12 13 10 14 15 5 16 4 3 17 2 18 1 19 I 20 I 21 22 б) 23 21 24 25 26 Рис. 29. Продольный (а) и поперечный (б) разрезы двигателя АЭ92-402: 1 – крышка лабиринтная; 2, 18 – подшипники; 3 – капсюль подшипника; 4, 15 – подшипниковые щиты; 5 – вентилятор; 6, 20 – сетки; 7 – болт; 8 – кольцо стальное; 9 – обшивка станины; 10 – болт грузовой; 11, 12 – сердечники статора и ротора; 13 – ребро станины; 14 – обмотка статора; 16 – клетка ротора; 17 – крышка подшипника; 19 – вал; 21 – маслопровод; 22 – коробка выводов; 23 – гайка сальника; 24 – провод; 25 – болт заземления; 26 – лапа станины. Статор состоит из стальной сварной станины и закрепленного в ней сердечника, набранного из штампованных изолированных листов электротехнической, стали толщиной 0,5мм. Для заземления электродвигателя на лапах установлены стальные болты с латунными шайбами. Поверхность лап 41 под головкой заземляющего болта покрыта оловянистым припоем. Соединение подводящих проводов с выводными концами обмотки осуществляется с помощью шпилек на панели в коробке выводов. Ротор состоит из сердечника с короткозамкнутой клеткой и вала. Сердечник ротора набран из листовой оксидированной электротехнической стали толщиной 0,5мм. Пазы сердечника залиты алюминиевым сплавом. От осевого перемещения сердечник стопорится специальным запорным кольцом, установленным на валу по горячей посадке. Подшипники качения типа – роликовый и шариковый заключены в капсюли и закрыты стальными крышками. Подшипниковые щиты стальные, сварные. Встроенный вентилятор двигателя центробежный с радиальными лопатками отлит из алюминиевого сплава. Стальная ступица вентилятора установлена на вал по горячей посадке. Рабочее колесо приводимого центробежного вентилятора устанавливается непосредственно на каждый свободный конец вала электродвигателя. С компрессором электродвигатель соединен через редуктор с помощью эластичной муфты. 3. 4 Расщепитель фаз НБ-455А. Асинхронный расщепитель фаз НБ-455А (рис. 30) предназначен для преобразования однофазного напряжения обмотки собственных нужд тягового трансформатора в трехфазную систему напряжением 380 В. Технические данные расщепителя фаз следующие: Напряжение однофазной сети, номинальное, В………….380 Мощность трехфазной нагрузки в системе расщепителя фаз с емкостью 2700 мкФ, кВ·А…………………………………...210 Ток расщепителя фаз при напряжении 380 В, емкости 2700 мкФ и мощности 210 кВ·А в фазах, А: С1-М2. ......................................................... ……………154 С2-М2 .....................................................……………….110 СЗ-С4……………………………………………………77 Частота тока, Гц .............................. ……………………….50 Частота вращения ротора (номинальная), об/мин…….1490 Режим работы……………………………………………продолжительный Масса, кг…………………………………………………690 Емкость изменяется в зависимости от нагрузки, при, этом изменяются и токи в фазах расщепителя фаз. Расщепитель фаз допускает протекание тока к. з. или затяжной пуск в течение не более 20 с при наличии на выводах С1 – С2 напряжения 280В и 6с – при 460В. Нормальная работа расщепителя фаз обеспечивается при колебании напряжения питающей сети в диапазоне 280 – 460В. 42 4 5 6 7 3 2 1 8 9 Рис. 30. Расщепитель фаз НБ-455А; 1, 8 – крышка подшипника; 2 – подшипник изолированный; 3 – подшипниковый щит; 4 – станина; 5 – статор; 6 – ротор; 7 – воронка направляющая; 9 – болт заземления. Исполнение расщепителя фаз – защищенное с самовентиляцией, горизонтальное, на лапах, с одним укороченным свободным концом вала. Станина расщепителя фаз чугунная, литая. Подшипниковые щиты стальные, сварные. Пакет статора набран из отдельных изолированных листов электротехнической стали толщиной 0,5 мм. Ротор короткозамкнутый, залит алюминием. Номинальный зазор между статором и ротором 1мм. Ротор отбалансирован динамически. На валу установлены шариковые подшипники. На статоре расположены две обмотки – двигательная С1 – С2 и генераторная СЗ – С4. Двигательную обмотку подключают к обмотке собственных нужд тягового трансформатора. Двигательная и генераторная обмотки на выводах Cl, С2, СЗ создают трехфазную систему напряжения, от которых получают питание вспомогательные трехфазные асинхронные двигатели. Пуск расщепителя фаз производится на холостом ходу без нагрузки с помощью пускового резистора, включаемого в генераторную фазу. При подаче напряжения на двигательную обмотку расщепитель фаз начинает вращаться. Когда частота вращения достигнет 1350 об/мин, пусковой резистор отключается, а частота вращения расщепителя фаз продолжает расти до номинальной. При этом 43 расщепитель фаз работает как однофазный асинхронный двигатель на холостом ходу. После разгона к расщепителю фаз можно подключить нагрузку. При снятии напряжения и снижении частоты вращения ниже 1300 об/мин автоматически подключается пусковой резистор. Для уменьшения пусковых токов и обеспечения необходимых пусковых характеристик подключение нагрузки должно производиться последовательно. Одновременное включение всех вспомогательных машин, питаемых через расщепитель фаз, не допускается. Пуск расщепителя фаз без пускового резистора, а также работа с пусковым резистором после пуска являются опасными режимами и при длительности более допустимой становятся аварийными из-за чрезмерного нагрева двигательной обмотки. Допускается включение расщепителя фаз без пускового резистора, если частота его вращения после отключения не ниже 1100 об/мин. Для остановки расщепителя фаз достаточно после отключения нагрузки снять напряжение с двигательной обмотки С1-С2. 3. 5 Электронасос 4ТТ-63/10. Электронасос 4ТТ-63/10 (рис. 31) предназначен для перекачивания трансформаторного масла в системе охлаждения тягового трансформатора электровоза. Технические данные электронасоса следующие: Подача, м3/ч ..................................... ……………………...63 Режим работы ............................... ……………………...продолжительный Номинальная мощность электродвигателя, кВт………2,2 Напряжение питающей сети, В ..... ……………………..220/380 Номинальный ток, А ...................... ……………………..12,9/7,5" Частота, Гц ..................................... ……………………..50 Частота вращения ротора, об/мин . ……………………..1410 Масса, кг…………………………………………………105 Электронасос обеспечивает устойчивую работу при колебании напряжения питающей сети в диапазоне 280 – 460В. Электронасос 4ТТ-63/10 представляет собой агрегат, состоящий из трехфазного асинхронного электродвигателя с короткозамкнутым ротором и одноступенчатого центробежного насоса. Исполнение электронасоса – бессальниковое герметическое, полностью исключает утечку трансформаторного масла во внешнюю среду. Герметичность достигнута установкой резиновых уплотнений между всасывающим патрубком, задним подшипниковым щитом, панелью зажимов и корпусом, между шпильками выводов и панелью зажимов. Ротор электродвигателя короткозамкнутый. Пазы его залиты алюминием. Пакет ротора шихтован из листовой электротехнической стали толщиной 0,5мм. Номинальный зазор между статором и ротором 0,5мм. 44 13 5 6 7 8 9 10 11 12 4 14 15 16 17 3 8 2 1 Рис. 31. Продольный разрез электронасоса 4ТТ-63/10: 1 – патрубок всасывающий; 2 – гайка; 3 – шайба стопорная; 4 – рабочее колесо; 5 – направляющий аппарат; 6 – пробка; 7, 17 – подшипниковые щиты; 8 – шарикоподшипник; 9 – стопорное кольцо; 10 – корпус; 11 – статор; 12 – ротор; 13 – коробка выводов; 14 – выводы; 15 – болт заземления; 16 – стопорный винт. Вал электронасоса полый, установлен в шарикоподшипниках и имеет консольную часть со стороны всасывающего патрубка, на которую насажено рабочее колесо. Полость электронасоса заполнена перекачиваемым трансформаторным маслом, которое, циркулируя, смазывает подшипники и отводит тепло, выделяемое электродвигателем. 45 3. 6 Электродвигатель П11М. Электродвигатель постоянного тока П11М (рис. 32) служит приводом вспомогательного компрессора для подъёма токоприёмника в случае отсутствия сжатого воздуха в пневматической системе электровоза. 6 7 8 9 10 11 12 13 14 15 16 17 5 18 19 20 4 3 2 1 Рис. 32. Продольный разрез электродвигателя П11М: 1 – винт; 2, 7, 11, 17, 18, 20 – крышки; 3, 19 – подшипники; 4 – болт; 5 – траверса; 6, 16 – подшипниковые щиты; 8 – щеточный палец; 9 – щеткодержатель; 10 – щетка; 12 – катушка полюса; 13 – якорь; 14 – сердечник полюса; 15 – станина. Технические данные электродвигателя следующие: Номинальная мощность, кВт………………………………….0,5 Номинальное напряжение, В………………………………… 50 Номинальный ток, А…………………………………………..14,8 Режим работы………………………………кратковременный Частота вращения якоря (номинальная), об/мин……………2800 Масса, кг ............................................ ………………………….18 Исполнение двигателя П11М – защищенное, горизонтальное, на лапах, с малым фланцем со стороны свободного конца вала, на двух подшипниках качения, с одним свободным концом вала. Станина стальная, сварная. В станине смонтированы два главных полюса и один добавочный. Силуминовые подшипниковые щиты армированы стальными кольцами для установки подшипников. В электродвигателе предусмотрена возможность пополнения смазки подшипниковых узлов без их разборки. 46 Раздел 4. Электрические аппараты и схемы 4. 1 Общие сведения об аппаратах и схемах. Электрические аппараты по своему назначению подразделяются на высоковольтные и низковольтные, с электрическим или пневматическим приводом. Устанавливаются электрические аппараты в электрических цепях для соединений силовых цепей, цепей защиты, управления и вспомогательного оборудования. В электрических схемах применяются обозначения в виде различных символов: – Предохранитель – Конденсатор – Проводники пересекаются – Проводники не пересекаются – Катушка без сердечника – Катушка с сердечником – Резистор – Сигнальная лампа – Осветительная лампа А V – Амперметр – Вольтметр – Аккумуляторная батарея 4. 2 Аккумуляторная батарея 42НК – 125. Цепи управления, защиты, освещения, АЛСН, при отсутствии на электровозе напряжения переменного тока получают питание от аккумуляторной батареи. Кроме того, батарея необходима для питания мотор-компрессора, обеспечивающего подачу сжатого воздуха для подъёма токоприёмника (если нет сжатого воздуха в главных резервуарах). Каждый элемент аккумуляторной батареи представляет собой прибор, способный накапливать (аккумулировать) энергию при протекании через него тока в одном направлении и отдавать её при токе обратного направления. Первый режим представляет собой заряд батареи или подзаряд, второй – разряд. Основным параметром аккумулятора является его ёмкость. Она является количеством электричества, которое аккумулятор может отдать в процессе пятичасового разряда. Напряжение при заряде и продолжительность заряда больше, чем при разряде. Энергии для заряда аккумулятора требуется примерно в 2 раза больше, чем энергия, которую он способен отдать при разряде. При температуре свыше + 30 и ниже 0°С ёмкость АБ уменьшается. Особенно это заметно при t ниже – 47 15 – 25° С. Аккумулятор представляет собой сосуд с электролитом, в который опущены два электрода. При заряде ток протекает от положительно заряженного электрода к отрицательно заряженному, при разряде ток протекает в обратном направлении. Заливочное отверстие Корпус Шпилька Положительный электрод Отрицательный электрод Пластмассовый чехол Рис. 33. Элемент аккумуляторной батареи. Рис. 34. Аккумуляторная батарея. В зависимости от материала электродов и состава электролита аккумуляторы подразделяют на кислотные и щелочные. На электровозах устанавливают никель-кадмиевые щелочные аккумуляторы, имеющие многие преимущества. 48 Они имеют напряжение при разряде 1,25 – 1,1В, достаточно стабильное по мере их разряда. Чтобы обеспечить необходимое напряжение 50В, несколько аккумуляторов соединяют последовательно, образуя батарею. 42НК-125 состоит из 42 щелочных никель-кадмиевых элементов, ёмкость её 125 А/ч. В стальном корпусе (рис. 33) аккумулятора расположен отрицательный электрод, выполненный в виде блока с пятью ламельными пластинами, и положительный электрод, выполненный в виде блока с шестью ламельными пластинами. Активная масса в виде порошка помещается в прямоугольных металлических пакетах-ламелях. Такая конструкция обеспечивает большую поверхность соприкосновения активной массы с электролитом. Каждый блок имеет шпильку, которая является выводом аккумулятора, кроме того, с помощью шпильки блок крепится к верхнему основанию корпуса. Между пластинами одного блока предусмотрен просвет, достаточный для размещения в нём пластин второго блока, между ними находятся эбонитовые палочки. Выводные шпильки проходят сквозь крышку корпуса через изоляционные втулки. Герметичность обеспечивается кольцом. Изоляцией блоков служат пластмассовые чехлы. Заливочное отверстие, расположенное между выводами, закрыто пробкой. В качестве электролита применяют калиево-литиевый или натриево-литиевый электролит плотностью 1,17 – 1,28 г/см3 в зависимости от температуры. Аккумуляторы (рис. 34) помещают в металлический ящик с открывающейся верхней крышкой. Для отвода паров и проводов предусмотрены специальные патрубки. Один блок вмещает 1,2л электролита. 4. 3 Токоприёмник. 4. 3. 1 Кинематическая схема работы токоприёмника. Рис. 35. Кинематическая схема токоприёмника. 1 – нижняя рама; 2 – верхняя рама; 3 – полоз. 49 4. 3. 2 Механизм работы токоприёмника на подъём и опускание. При подаче в пневматический привод (рис.35), сжатый воздух сжимает опускающие пружины, исключая их действие на валы нижних рам. Подъёмные пружины поднимают подвижную систему токоприёмника, а при касании полозом контактного провода создают необходимое контактное нажатие. Для опускания токоприёмника сжатый воздух из пневмопривода с помощью вентиля токоприёмника выпускают в атмосферу. Усилие опускающих пружин через тяги, шарнирно - рычажную связь и валы преодолевает действие подъёмных пружин, обеспечивая определённое избыточное опускающее усилие. Это приводит к опусканию подвижной системы до посадки на амортизаторы. Рис. 36. Токоприёмник. 4. 3. 3 Назначение и устройство токоприёмника. Токоприёмник предназначен для передачи через скользящий контакт электрической энергии от контактного провода к электрическому оборудованию электровоза. Токоприёмник (рис. 36) состоит из основания, подвижной системы в виде шарнирно сочленённых подвижных рам, контактной системы, имеющей каретки и полоз с угольными вставками, а также механизма подъёма и опускания. Основание 13 выполнено в виде прямоугольной сварной рамы с двумя несущими и двумя поперечными скрепляющими швеллерами. Нижние рамы 50 подвижной системы состоят из поворотных валов 14 и труб: несущих съёмных 16 и поперечных 18 для крепления верхних рам. Валы 14 установлены в основании 13 на полуосях. Один конец каждой полуоси жёстко закреплён в несущих швеллерах посредством сухарей, а второй – через шарикоподшипники, размещённые в торцовых выточках валов, и служит опорой последних. Верхние рамы имеют связанные диагональной трубой 25 две продольные трубы 2, на концах которых размещены шарниры 1. Они служат для установки подшипников и сочленения рам между собой в верхней части, а также с нижними рамами на трубе 18. на шарнирах установлены распорки для увеличения жёсткости верхних рам и установки кареток 5. Каретки представляют собой закреплённый на основании шарнирный подрессоренный четырёхзвенник, несущий в верхней части поворотный кронштейн. На кронштейнах закреплён полоз 6 штампосварной конструкции с тремя рядами съёмных угольных вставок. По концам полоз имеет отогнутые вниз рога для исключения попадания контактного провода под полоз на воздушных стрелках. Пневматический привод 11 установлен на основании 13 и состоит из правого и левого пневмоцилиндров с поршнями 23, уплотнёнными резиновыми манжетами. Каждый поршень воздействует на опускающую пружину 24, встроенную в его цилиндр, и через тяги – на шарнирные рычаги 17 валов нижних рам. Подъёмные пружины 12 закреплены шарнирно в кронштейнах 3, установленных на валах 14 нижних рам с возможностью регулирования положения центра оси подвески пружин. Синхронизирующая тяга шарнирно соединяет валы нижних рам и обеспечивает одновременность их работы. Для смягчения ударов подвижной системы при опускании на основании установлены два амортизатора 8 с резиновыми буферами на подрессорных штоках. Механизм подъёма и опускания накрыт стеклопластовым кожухом 10. Все шарнирные соединения электрически зашунтированы гибкими медными шунтами. 4. 3. 4 Технические требования к токоприёмнику. 1. Толщина угольных вставок : 31мм с ремонта – Н – 25 – 31мм, браковочный менее – 10мм; 2. Проверка горизонтальности полоза (рис 37), на них устанавливают линейку 2 длиной 1000мм с уровнем 3 посередине. Отклонение рабочей поверхности полоза А не должно превышать 5мм. (при установки на крыше 10мм, более 20мм браковочный). Смещение центра полоза относительно основания токоприёмника в поперечном направлении проверяют по отвесу, закреплённому в центре полоза, и линейки 4 с нанесённым центром основания. Смещение (отрезок Б) не свыше 30мм 51 Рис. 37. Проверка горизонтальности полоза. 3. Износ резинового буфера в упоре с ремонта – 4мм, браковочный – 6мм; 4. Наибольший суммарный осевой зазор в любом шарнире рамы с ремонта – 3мм, браковочный – 4мм; 5. Наименьшая толщина стенки втулки любого шарнира рамы – 1мм, браковочный – 0,5мм; 6. Ход каретки – 48 – 52мм; 7. Зазор между вставками – 0,8мм (рис. 38); 8. Нажатия на контактный провод не менее – 6 кгс; 9. Вставка более двух трещин – заменяют (рис. 38); 10. Предельный износ вставок до ближайшей части элементов каркаса – не менее 2 мм (рис. 38); 11. Время подъёма – 7–10 сек; опускания – 3,5 – 6 сек; 12. Наибольшая высота подъёма – 2100мм. Рис. 38. Требования к вставкам. 52 4. 4 Главный выключатель ВОВ-25-4МУХЛ1. Главный выключатель (ГВ) установлен в цепи питания первичной обмотки главного трансформатора. При его отключении прерывается цепь питания этой обмотки, а следовательно, снимается напряжение со вторичной и вспомогательной обмоток главного трансформатора. Чем быстрее снимется напряжение, при аварийном режиме, тем меньше опасность повреждения оборудования. Время отключения ГВ – 0,04-0,06 с. При эксплуатации электровоза машинисту часто приходится оперативно отключать ГВ, например, перед опусканием токоприёмника – если он этого не сделает, то между полозом токоприёмника и контактным проводом возникает довольно продолжительная (1 – 2 с) дуга, что вызовет повреждения оборудования. По условиям безопасности необходим двойной разрыв между контактным проводом и электрическими цепями электровоза – достигается это опущенным токоприёмником и отключенным ГВ. Таким образом, ГВ предназначен для оперативного включения или отключения первичной обмотки тр-ра, а также для автоматического отключения трансформатора от сети при опасных для оборудования режимах (к. з., перегрузка). На электровозах в качестве ГВ устанавливают воздушные выключатели, в которых сжатый воздух используется и для привода выключателя и гашения дуги, образующейся на контактах при их размыкании. Токоведущая цепь ГВ (рис. 39) имеет две пары контактов: разрывные и разъединителя. Рис. 39. Силовые контакты главного выключателя. Процесс отключения ГВ состоит из двух последовательных операций: размыкания разрывными контактами силовой цепи под нагрузкой и размыкания разъединителем уже обесточенной цепи. После отключения разъединителя замыкаются уже обесточенные разрывные контакты, а силовая цепь остаётся разомкнутой контактами разъединителя. Все операции строго регламентированы во времени: каждая последующая начинается после завершения предыдущей. Нарушение очерёдности привело бы к повреждению разрывных контактов, разъединителя и других последствий. 53 Таким образом, разрывные контакты замкнуты как при включенном, так и при выключенном ГВ, они лишь кратковременно размыкаются в процессе отключения ГВ, разрывая силовую цепь под нагрузкой и обеспечивая возможность отключения разъединителей. Процесс включения ГВ заключается лишь в замыкании контактов разъединителя: разрывные контакты замкнуты. 4. 4. 1 Устройство главного выключателя. Основой выключателя (рис. 40) является силуминовый корпус, которым выключатель крепится к крыше электровоза. К корпусу с помощью патрубка прикреплён воздушный резервуар ёмкостью 32 л. Во время отключения сжатый воздух из резервуара подаётся в дугогасительную камеру через патрубок и полость наклонного изолятора. Из резервуара выведена трубка, предназначенная для выпуска сжатого воздуха и конденсата. Трубка оканчивается в корпусе штуцером, к которому подсоединяется труба с запорным вентилем. Другой штуцер служит для подсоединения питающего воздухопровода. На верхней части корпуса расположена высоковольтная часть выключателя, к которой относится разъединитель, состоящий из ножей, укреплённых на поворотном изоляторе, неподвижного контакта и дугогасительной камеры, смонтированной в горизонтальном полом изоляторе. На горизонтальном изоляторе установлен нелинейный резистор. Между ножами разъединителя шарнирно укреплён вывод, присоединённый к высоковольтной цепи электровоза. Вторым выводом является фланец, установленный на полом изоляторе. На корпусе закреплён кронштейн, на который заземляются ножи разъединителя в отключенном положении. Внутри корпуса смонтированы механизмы управления выключателем. Подвод низковольтных проводов управления и сигнализации от цепей электровоза осуществляется через штепсельные разъёмы. Силовая электрическая цепь выключателя включает в себя зажим, нож разъединителя, неподвижный контакт разъединителя, цилиндр, трубку с пружинными контактными ламелями, подвижный контакт, связанный штоком с поршнем, неподвижный контакт, фланец с выводным зажимом. Поршень постоянно отжимается пружиной в сторону замыкания дугогасительных контактов. Для смягчения ударов поршня при перемещении его вправо (при отключении) на нём устроен демпфер, набранный из резиновых и стальных шайб. Контактное нажатие между дугогасительными контактами 450 Н. К фланцу прикреплён колпак и ограничитель дуги, оканчивающийся тугоплавким наконечником. Место крепления ножей разъединителя к изолятору покрыто колпаком. Выполняя защитные функции, выключатель должен быть всегда готов к работе и иметь в резервуаре сжатый воздух определённого давления, которое контролируется манометром и реле давления. Реле давления замыкает свои электрические контакты при 5,6 – 5,8 кгс/см2, при давлении 4,7 кгс/см2 контакты приведут в действие механизм отключения. 54 Колпак дугогаситель ной камеры Разрывные контакты Поршень Неподвижный контакт Наклонный изолятор Фланец с выводом Аэратор Ножи Подвижного контакта Поворотный изолятор Кронштейн Горизонтальный изолятор Клапан с поршнем Эл. Магнит пер. тока 32л Уд. кат-ка Вал АМД Резервуар Включение Вкл. кат-ка Манометр Обр. клапан Кран для Кран выпуска конденсата питательный Якорь Уд. клапан Вкл. клапан Поршень Доводная пружина Рис. 40. Главный выключатель ВОВ-25-4М. Сжатый воздух подводится к резервуару ГВ по каналу через обратный клапан. Из резервуара по каналам воздух поступает в полости отключающего и включающего клапанов. Одновременно воздух через патрон аэрации производит вентиляцию полостей наклонного и полого изоляторов. Удерживающая катушка состоит из обмотки, якоря и пружины. Когда на катушку подано напряжение, она удерживает якорь притянутым в правом положении. Если выключатель отключен, то толкатель, находясь в правом положении, не сжимает пружину и она независимо от наличия напряжения на удерживающей катушки не воздействует на якорь. При включенном выключателе толкатель сжимает пружину, и её усилие стремится переместить якорь влево. Однако якорь удерживается электромагнитными силами катушки в правом положении. Если разорвать цепь удерживающей катушки, то якорь под воздействием пружины переместится влево и рычагом откроет клапан, что является начальной операцией отключения выключателя. 4. 4. 2 Работа главного выключателя. Чтобы включить выключатель, включаем кнопку «Выключение ГВ». При этом напряжение 50В подаётся на обмотку удерживающей катушки. Затем машинист, кратковременно в течение 2 – 3 с, нажимает кнопку «Включение ГВ и возврат реле», имеющую пружину возврата. Напряжение 50В подаётся на включающий электромагнит. Он воздействует на пусковой клапан. Когда 55 клапан откроется, сжатый воздух из полости по каналу устремится в цилиндр и переместит поршень в левое положение. Скорость перемещения поршня и соответственно скорость включения разъединителя ограничивается благодаря сжатию воздуха с левой стороны поршня. Воздух в полость перетекает через верхнюю диафрагму, площадь которой регулируется, и клапан, благодаря чему устанавливается нужная скорость включения. При движении поршня со штоком и тягой влево, рычаг поворачивает вал с изолятором на угол 60° - до замыкания ножа разъединителя с контактом. В конце поворота вала рычаг переключает блок-контакты, один из которых размыкает цепь включающего электромагнита. Сердечник электромагнита возвращается в исходное положение, пусковой клапан закрывается, и сжатый воздух из цилиндра по каналам уходит в атмосферу. Поршень остаётся в крайнем левом положении. При повороте вала в сторону, соответствующую включению, толкатель перемещается влево, сжимает пружину, которая в свою очередь воздействует на якорь. Однако якорь электромагнитными силами удерживается в притянутом состоянии. Чтобы отключить ГВ, нужно привести в действие отключающий клапан. Для этого необходимо либо разомкнуть цепь удерживающей катушки, либо подать питание на отключающий магнит переменного тока. Цепь удерживающей катушки может быть разомкнута либо кнопкой «Выключение ГВ», либо контактами одной из защит. Отключающий электромагнит воздействует на отключающий механизм выключателя при подаче на его катушку переменного напряжения. При воздействии, как удерживающей катушки, так и отключающего электромагнита рычаг поворачивается по часовой стрелке, преодолевая усилие пружины. Пусковой клапан открывается, из полости сжатый воздух по каналу устремляется к поршню, при перемещении которого влево сжимается пружина и открывается главный пусковой клапан. Из резервуара сжатый воздух поступает в дугогасительную камеру и одновременно в камеру цилиндра и через диафрагму к поршню цилиндра привода разъединителя. В дугогасительной камере под действием возрастающего давления, поршень и связанный с ним подвижный контакт, сжимая пружину, переместятся вправо на 25мм. Между разрывными контактами возникнет дуга, которая выдувается и гасится потоком воздуха. Для ускорения гашения дуги в зоне её интенсивного горения помещён тугоплавкий наконечник. Через 0,30 – 0,35 с после начала размыкания разрывных контактов под действием сжатого воздуха поршень начнёт перемещаться в крайнее правое положение, размыкая токоведущую цепь и поворачивая нож разъединителя до замыкания с заземляющим кронштейном. При повороте вала в сторону отключения толкатель перемещается вправо и перестаёт сжимать пружину. Якорь, рычаг и клапан освобождаются от воздействия пружины. Пружина в полости клапана закрывает его. После этого давление в камере падает, и поршень с подвижным контактом возвращается в крайнее левое положение – дугогасительные контакты замыкаются. Как в 56 отключенном положении, так и во включенном вал, фиксируется доводящим механизмом со сжатой пружиной. Конденсат из резервуара удаляется через трубку. Нелинейный резистор предназначен для уменьшения перенапряжений возникающих на дугогасительных контактах при разрыве дуги. В случае возникновений перенапряжений в момент обрыва дуги его сопротивление становится меньше – через резистор протекает ток, который снимает перенапряжение. 4. 5 Выключатель быстродействующий ВБ-021. Выключатель быстродействующий (ВБ) (рис. 41) предназначен для защиты тяговых двигателей электровоза при аварийных режимах работы. Все основные узлы крепят на раме, которая состоит из двух боковин и распорок, имеющих отверстия для крепления выключателя. Между боковинами размещены силуминовые кронштейны и привод. На кронштейнах установлена панель с неподвижным контактом, дугогасительной системой и блокировками с винтом и пружиной для регулирования. На раме закреплена ось, на которой находятся контактный рычаг и рычаг якоря, а также электромагнит с удерживающей и размагничивающей катушками. Винты в магнитопроводе служат для регулирования тока уставки путём изменения магнитной проводимости магнитопровода. Пружины сжатия Отключающая пружина Тяга Дугогасительная камера Стержень Индуктивный шунт Рычаг с подвижным контактом Якорь Дугогасительная катушка Ось Виток размагничивающей катушки Изоляционная плита + Вентиль Включающей катушки Пневмопривод Силуминовый кронштейн Боковина Удерживающая катушка Магнитопровод удерживающей катушки Блок-контакты Рис. 41. Выключатель быстродействующий ВБ-021. Две отключающие пружины создают усилие между якорем и тягой, которое через стержень передаётся на ось электромагнита, прижимая его к упору-штоку 57 привода. Перемещение якоря и контактного рычага ограничено упором на кронштейне. Контактный рычаг и якорь прижаты друг к другу пружинами сжатия. Дугогасительная система состоит из магнитопровода, двух дугогасительных катушек, полюсов и лабиринтно-щелевой дугогасительной камеры с деионной решёткой. Верхний рог камеры соединён с подвижным контактом гибким шунтом, нижний – опирается на неподвижный контакт, нажатие осуществляется при помощи пружины замка. Для управления пневматическим приводом установлены электропневматический вентиль и воздухопроводы. Параллельно размагничивающей катушке включен индуктивный шунт, который ускоряет быстродействие выключателя в зависимости от нарастания тока. На выключателе применены две универсальные блокировки с сочетанием контактов: один размыкающий и один замыкающий. Регулировка зазора и провала контактов блокировок осуществляется винтом, переключение – пружиной. Высоковольтная цепь 50 В 50 В Поток, намагничивающий якорь (от уд. катушки) Поток, размагничивающий якорь (от сил. катушки) Рис. 42. Структурная схема выключателя быстродействующего. Оперативное включение (рис. 42) выключателя осуществляется путем подачи напряжения на удерживающую катушку электромагнита и включающую катушку (электромагнитного вентиля). Электромагнитный вентиль включается кратковременно для подачи сжатого воздуха в пневматический привод. Шток пневматического привода поворачивает электромагнит до соприкосновения с якорем. 58 В этом положении якорь притягивается к полюсам электромагнита – выключатель готов к включению, главные контакты разомкнуты. После снятия напряжения с катушки вентиля шток пневматического привода возвращается в исходное положение. В исходное положение также, под действием отключающих пружин, возвращается электромагнит, увлекая за собой якорь и контактный рычаг, главные контакты замыкаются. При этом, после соприкосновения главных контактов, якорь с электромагнитом за счет избыточного вращающего момента поворачивается до упора на дополнительный угол, обеспечивающий провал главных контактов. Выключатель поляризованного действия. Ток в размагничивающей катушке создает поток в якоре, направленный встречно потоку в якоре от удерживающей катушки. При достижении тока уставки результирующий магнитный поток в якоре уменьшается. Якорь под действием сил отключающих и контактных пружин отрывается от полюсов электромагнита и ударяет по контактному рычагу. Выключатель отключается. Электрическая дуга, возникающая при расхождении главных контактов, гасится в дугогасительной камере. Принудительное отключение выключателя осуществляется снятием напряжения с удерживающей катушки электромагнита. 4. 6 Трансформаторы. Электромагнитные аппараты, преобразующие переменный ток одного напряжения, в переменный ток другого напряжения той же частоты называются трансформаторами. Рис.42. Трансформатор. Действие трансформатора (рис. 39) основано на явлении электромагнитной индукции. Простейший трансформатор состоит из стального магнитопровода и двух расположенных на нём обмоток. Обмотки выполнены из изолированного провода, и электрически не связаны. К одной из обмоток подаётся электрическая энергия от источника переменного тока – обмотка первичная. Другая обмотка называется вторичной, к ней подключаются потребители. При подключении трансформатора к источнику переменного тока в витках его первичной обмотки протекает переменный ток i1, образуя переменный поток Ф. 59 Силовые линии магнитного потока, пронизывают витки первичной и вторичной обмоток, образуя в них э.д.с. 4. 7 Тяговый трансформатор ОДЦЭ-5000/25АМ-02. Предназначен для преобразования напряжения контактной сети 25 кВ до напряжения питания тяговых двигателей и собственных нужд электровоза. Номинальная мощность сетевой обмотки, кВ/А………4777 Номинальное напряжение сетевой обмотки, В………25000 Номинальное напряжение тяговых обмоток, В o а1-х1; а2-х2…………………………………..1230 o 2-х1; 4-х2……………………………………..615 o 1-х1; 3-х2…………………………………….922,5 Номинальный ток тяговых обмоток, А……..1750 Часовой ток тяговых обмоток, А…………….1900 Номинальные напряжения обмоток возбуждения а6-а7; а7-х4, В….................................................................................180 Номинальный ток обмотки возбуждения, А…………..720 Номинальное напряжение обмоток собственных нужд, В o а3-х3……………………………………………641 o а4-х3……………………………………………410 o а5-х3……………………………………………231 Номинальный ток обмотки собственных нужд, А……..520 Масса, кг………………………………………7800 Трансформатор (рис. 43) состоит из следующих основных узлов: двухстержневого магнитопровода, обмотки, бака и системы охлаждения. Стержни магнитопровода имеют в поперечном сечении ступенчатую форму и изготовлены из листов холоднокатаной электротехнической стали толщиной 0,35мм. Обмотки намотаны на цилиндры и закреплены с помощью картонных прокладок и реек. Осевая стяжка обмоток выполнена с помощью пружинного рычажного устройства (прижима). Каждая тяговая обмотка (рис. 44) состоит из трёх частей и расположена только на одном из стержней магнитопровода. Расположение обмоток концентрическое. Первыми у сердечника расположены двухходовые спиральные обмотки 2-х1 (4-х2). Спирали на каждом стержне соединены параллельно. Второй, средней, размещена непрерывная сетевая обмотка. В третьем наружном концентре установлены катушки тяговых обмоток 2-1 (4-3) и 1-а1 (3-а2), обмотки возбуждения и собственных нужд. Бак заполнен трансформаторным маслом. В нижней части бака установлены стальные заглушки, закрывающие отверстия в местах установки резьбовых упоров для крепления активной части. Для уплотнения фартука с полом электровоза применена резина. Опорами трансформатора служат четыре кованых конических стакана. 60 Выводы трансформатора Расширитель Мотор-насос трансформатора Фартук Бак Заглушка Вентиляционный канал Радиатр Рис. 43. Тяговый трансформатор ОДЦЭ-5000/25АМ-02. Система охлаждения состоит из восьми секций радиаторов и электронасоса. Секции радиаторов обдуваются воздухом из системы вентиляции электровоза. 61 Первичная обмотка Тяговая обмотка х1 2 1 Обмотка возбуждения а1 х4 а7 А Х х3 а5 х2 Первичная обмотка 4 3 Тяговая обмотка а2 Обмотка собственных нужд Рис. 44. Тяговый трансформатор ОДЦЭ-5000/25АМ-02. Вид сверху. Расширитель предназначен для компенсации температурных колебаний уровня масла в баке. Часть расширителя над поверхностью масла заполнена воздухом, который сообщается с атмосферой через отверстие в пробке. Для доливки масла предназначено отверстие закрытое пробкой. Слив и заполнение бака маслом производится через вентиль. На крышке бака установлены вводы: два – сетевой обмотки, восемь – тяговых обмоток, три – обмотки возбуждения и четыре – обмотки собственных нужд. 4. 8 Выпрямительно-инверторный преобразователь ВИП2-2200М. ВИП предназначен для выпрямления однофазного переменного тока частотой 50 Гц в постоянный, и плавного регулирования напряжения питания тяговых двигателей в режиме тяги, и для преобразования постоянного тока в однофазный переменный ток частотой 50 Гц, и плавного регулирования величины противо-э.д.с. инвертора в режиме рекуперативного торможения. На электровозе установлено 4 преобразователя. Силовая часть ВИП (рис. 45) имеет восемь плеч и выполнена по схеме: 62 I ПЛ 1 II ПЛ 3 III ПЛ 5 ПЛ 7 СР М1 ПЛ 2 ПЛ 4 ПЛ 6 М2 ПЛ 8 Рис. 45. Схема ВИП. Тиристоры 15 класса Т2-320-323-02 и Т2-320-333-02 в плечах 1, 2, 5, 6, 7, 8, в плечах 3, 4 – 14 класса. Каждое плечо состоит из семи параллельных ветвей. Плечи 5, 6 имеют по два, а плечи 1, 2, 3, 4, 7, 8 – по три последовательно включенных тиристора. Силовая схема ВИП предусматривает четыре зоны регулирования выпрямленного напряжения. Очерёдность открытия плеч ВИП в выпрямительном (тяга) и инверторном (рекуперация) режимах определяется алгоритмом системы управления преобразователями электровоза (БУВИП). БУВИП формирует и в соответствии с заданном алгоритмом распределяет по плечам всех четырёх ВИПов изменяемые по фазе управляющие импульсы, запускающие систему формирования импульсов (СФИ ВИП), которая в свою очередь формирует и распределяет по тиристорам управляющие импульсы требуемых параметров с заданной фазой и в заданной алгоритмом последовательности. 63 I 0 – 10 II 10 – 20 III 20 – 30 IV 30 – 40 IV 5 – 15 III 15 – 25 II 25 – 31 I 31 – 41 Полярность полупериода Номер зоны регулирования Режим работы электровоза Тяговый Рекуперативный Uупр,В Алгоритм работы системы БУВИП Номера плеч ВИП и выходных усилителей 1 2 3 4 5 6 7 8 3' 4' 5' 6' 5º 6º + ― + ― + ― + ― + ― + ― + ― + ― ― Нерегулируемый по фазе (α о β) ― Регулируемый по фазе (αр1 αр2) ― Нерегулируемый задержанный по фазе (α о з) В обозначении тиристоров первая буква Т указывает на тиристор. Следующие три цифры характеризуют модификацию, размеры корпуса и его конструктивное исполнение. Далее указывается предельный ток, класс (число сотен вольт повторяющегося напряжения). Далее указываются параметры характеризующие быстродействие тиристора и наконец, прямое импульсное падение напряжение. Помимо этих параметров, в справочниках указывается диапазон (минимальное и максимальное значение) для управляющего тока и напряжения импульсов управления. 64 Выводной гибкий шунт Управляющий вывод Удлинительные втулки Крышка корпуса Стеклянный изолятор Гибкий вывод Вольфрамовые диски Контактная чашечка Пластина кремния Контакт Основание корпуса Радиатор Рис. 46. Силовой тиристор Т2-320-323-02. Основой кремниевого выпрямительного элемента (рис 46.) служит тонкая пластинка из сверхчистого монокристаллического кремния, обладающего электронной проводимостью. В качестве электродов выпрямительного элемента в кремниевых вентилях использованы никелированные вольфрамовые диски, припаиваемые с двух сторон к кремниевой пластинке и защищающие её от механических повреждений. Выпрямительный элемент припаян к массивному медному основанию, представляющему собой короткий болт с шестигранной головкой, на конце которой имеется цилиндрическое углубление для выпрямительного элемента. Нарезка болта служит для ввинчивания в тело радиатора. Сверху в основание завальцован стальной цилиндрический корпус, защищающий выпрямительный элемент от воздействий окружающей среды. К верхнему электроду элемента припаян гибкий провод, выходящий наружу сквозь изолирующую втулку из свинцового стекла, укреплённую в верней части корпуса. Наружный конец гибкого провода верхнего вывода. Являющегося одним из электродов вентиля, снабжён стандартным наконечником для включения его в цепь. 65 4. 9 Электромагнитный привод. Контакторы, электромагнитные реле, тепловые реле тока. Электромагнитный привод применяется в электрических аппаратах, в котором используется сила притяжения якоря к сердечнику электромагнита. Q 1 2 3 Х 4 Ф F P G t Рис. 50. Рис. 47. Электромагнитный привод. Широкое распространение в электрических аппаратах получила магнитная система (рис. 47) состоящая из П-образного сердечника 1 с катушкой 2 и поворотного якоря 4, который соединён с подвижным контактом 3 аппаратом. При полностью разомкнутых контактах воздушный зазор Х между якорем и сердечником относительно велик и магнитное сопротивление будет наибольшим. Поэтому магнитный поток Ф в воздушном зазоре электромагнита, индукция В и тяговое усилие F будут наименьшими. Однако при правильно рассчитанном приводе это усилие должно обеспечить притяжение якоря к сердечнику. Тяговое усилие F, создаваемое приводом, должно быть достаточным для преодоления сил сопротивления подвижной системы аппарата. К ним относится сила тяжести подвижной системы G, контактное нажатие Q и сила Р, создаваемая возвратной пружиной. 4. 9. 1 Реле управления и защиты. Реле управления и защиты предназначены: Промежуточные реле РП-277, РП-279 – РП-283 – для размножения сигналов первичных реле и коммутации ЦУ; Реле времени РЭВ-294, РЭВ-298, РЭВ-299, РЭВ-300, РЭВ-623 – для управления аппаратами с выдержкой времени; Реле заземления РЗ-303 – для защиты силовой цепи электровоза при замыкании на «землю»; 66 Реле контроля земли РКЗ 306 – для сигнализации о появлении замыкания на «землю» вспомогательных цепей; Реле боксования РБ-469 – для защиты тяговых двигателей от боксования (воздействует на подсыпку песка под колёса электровоза и включение сигнальной лампы); Реле перегрузки РТ-253, РТ-257, РТ-546-1 – для защиты от перегрузок и КЗ в силовых и вспомогательных цепях; Уставка срабатывания аппаратов ВЛ-80Р: Обозначение по схеме ПВУ 1 Тип Уставка срабатывания ПВУ-2 ПВУ 2 ПВУ-7 Включение 4,5 – 4,8 Выключение 2,7 – 2,9 кгс/см2 Включение 0,5 Выключение 1,3 – 1,5 кгс/см2 ПВУ 3 ПВУ 4 ПД: ДДР, ДТЦ РТ 1 – РТ 6 РТВ 1 РТВ 2 4 РМТ РД ЩР (Р) 15, 16 РВ РЗЮ 43, 44 51 – 54 83, 88 113 123 137, 139 140 ПВУ-7-04 Включение 1,8 – 2,2 Выключение 1,0 – 0,6 кгс/см2 ПВУ-7-03 Включение 2,8 – 3,2 Выключение 1,5 – 1,8 кгс/см2 Усл. № 418.000 Включение 0,9 – 1,3 Выключение 0,4 – 0,7 кгс/см2 РТ-546 (4000 ± 200) А РТ-253 (1500 ± 50) А РТ-252 (1250 ± 50) А ВОВ-25-4М (250 ± 25) А 0,05 – 0,06 с Отключение 4,6 – 4,8 Включение 5,6 – 5,8 кгс/см2 62 + 3 В ЮЗ-531 РЭВ-312 задержка при размыкании 0,5 – 0, 6 с ЮЗ-476 (50 ± 1) В (постоянный ток) РБ-469 (0, 5 ± 0,025) А 2 ± 0,1В ВБ-021 (2000 ±100) А РЗ-303 (0,165 ±0,025)А в кат. А, при этом на кат. Б с резистором не менее 40 В РТ-255 (3500 ± 175) А РКЗ-306 (72,5 ± 2,5) мА ТРТ-151 930 А 5 – 20 с с холод. состояния (+ 40° С) РТЗ-32 165 - 175° С ( темп. плавления) 67 141 – 149 ТРТ-141 660 А. 4 – 15 с с холод. состояния ( + 40° С) 151, 154 156 153, 155 ТРТ-121 203 РЭВ- 294 204 РЭВ- 296 205, 206 РЭВ- 300 211, 212 РЭВ- 300 218 РЭВ- 294 230 АК-11Б 232 ПВУ-3 249 ППРФ-300 54 А. 3 – 15 с с холод. состояния ( + 40° С) Задержка при размыкании 2–3с Задержка при размыкании 2–3с Задержка при замыкании 1 – 1,5 с Задержка при размыкании 0,5 – 0,6 с Задержка при размыкании 2–3с Вкл. 7,5 кгс/см2 Откл. 9,0 кгс/см2 Вкл. 3,5 кгс/см2 Откл. 0,5 кгс/см2 Срабатывание – 1350 об/мин По конструкции все реле максимально унифицированы, но все реле электромагнитные, с магнитной системой. Блокировка (рис. 48) представляет собой самостоятельный узел. От попадания пыли и загрязнений контакты блокировки защищены прозрачным кожухом. Контакты мостикового типа, материал контактов – серебро. Различное сочетание контактов в пределах одного реле получают заменой съёмных контактов, поворотом мостиков, уменьшением или добавлением контактных пар. Регулировку срабатывания реле осуществляют изменением усилия отключающей пружины, а рабочего зазора под якорем – специальной шпилькой. 68 Регулировочные шпильки Якорь Блокировка Полюсной наконечник Катушка Отключающая пружина Ярмо Рис. 48. Промежуточное реле. Конструктивные особенности некоторых реле. Магнитная система реле времени (рис. 49) несколько отличается от обычного промежуточного реле. Магнитопровод, выполненный без полюсного наконечника, имеет литое алюминиевое основание, которое является дополнительным короткозамкнутым витком, увеличивающим выдержку времени при отключении. Для создания выдержки времени при снятии напряжения с катушки реле применяют медные гильзы, установленные на ярме магнитопровода и внутри катушки. Гильза Рис. 49. Реле времени. Реле заземления (рис. 50) имеет указатель срабатывания. Катушка состоит из двух обмоток: включающей – А и удерживающей – Б. Отличается от промежуточного реле, что не имеет полюсного наконечника. 69 Регулировочные шпильки Блокировка Сигнализатор Якорь Катушка Ярмо Отключающая пружина Рис. 50. Реле заземления. Реле боксования (рис. 51), имеет шихтованный магнитопровод. Отключающая пружина Регулировочные шпильки Якорь Катушка Блокировка Ярмо Рис. 51. Реле боксования. У реле перегрузки (рис. 52), блокировка выполнена в виде самостоятельного узла. Мостиковый контакт обеспечивает при переключении проскальзывание контактов. Имеет один размыкающий или замыкающий контакт. Для сигнализации о срабатывании реле существует механический указатель срабатывания – блинкер с ручным возвратом. 70 Шпилька Якорь Клин Кожух Блокировка Противовес Указатель срабатывания Отключающая пружина Боковина Ярмо Рис. 52. Реле перегрузки. 4. 9. 2 Контакторы. Контактор – это силовой коммутирующий аппарат, предназначен для оперативного включения и отключения электрических цепей под нагрузкой и имеет дистанционное управление. Привод контакторов двух типов: электромагнитный и электропневматический. На электровозах используют электромагнитные контакторы (ЭК) для включения асинхронных двигателей вспомогательных машин печей обогрева и т.д. В зависимости от мощности цепи выбирают их тип. Чем выше номинальное напряжение, тем выше электрическая прочность токоведущих частей, чем выше номинальный ток контактора, тем больше площадь сечения его токоведущих частей. Процесс включения контактора представляет собой перемещение подвижного контакта в сторону замыкания с неподвижным. Подвижная часть перемещается под действием электромагнитных сил. Контактор остаётся включенным пока напряжение подаётся на его катушку. 71 Блокировка Скоба Якорь Неподвижный контакт Подвижный контакт Катушка Пружина контактного нажатия Скоба Отключающая пружина Изоляционная тяга Скоба Рис. 53. Электромагнитный контактор МК-63. ЭК делятся на две группы: к первой группе относятся контакторы с мостиковой контактной системой, МК-63 – МК73, ко второй контакторы с поворотной контактной системой (МК-84 – МК-97). При подаче питания на катушку контактора МК-63 (рис. 53), якорь, притягиваясь к сердечнику, поворачивается против часовой стрелки, обеспечивая движение вверх траверсы с мостиковыми, подпружиненными контактами. Каждый подвижный контакт замыкает два неподвижных. Блокировки переключаются с помощью кронштейна, который укреплён на якоре. Все узлы смонтированы на магнитопроводе. Такие контакторы рассчитаны на работу в цепях с небольшой мощностью. 72 Дугогасительная камера Изоляционное основание Неподвижный контакт Подвижный контакт Якорь Катушка Блокировка Скоба Рис. 54. Электромагнитный контактор ЭК-82. ЭК с большой мощностью – с токами 50 – 150А (рис. 54), выполнены с поворотной системой контактов и электромагнитной системой дугогашения. При подаче напряжения на катушку, якорь притягивается к сердечнику и, преодолевая усилие отключающей пружины, поворачивается против часовой стрелки на призматической опоре. Когда кронштейн поворачивается вместе с подвижным контактом, последний замыкается с неподвижным. Замыкание контактов происходит с притиранием. Для этого подвижный контакт посажен на ось, на которой он может поворачиваться в ограниченных пределах. Сжатая пружина постоянно действует на контакт, стремясь замкнуть его с неподвижным контактом, обеспечивая контактное нажатие. Электромагнитная система дугогашения, состоит из токопроводящих витков, сердечника и полюсов, что обеспечивает гашение дуги. 73 Дугогасительная катушка Дугогасительная камера Изоляционный стержень Основной контакт Разрывной контакт Рычаг Кронштейн Шток Тяга Вспомогательный контакт Пневмопривод Рис. 55. Электропневматический контактор ПК-356. В электрических цепях с большой мощностью, где токи достигают нескольких сотен ампер, требуется обеспечить значительное нажатие контактов и большой их разрыв от возможного перекрытия при больших напряжениях, в этом случае применяют электропневматические контакторы (рис. 55). При подаче напряжения на катушку вентиля, открывается путь сжатому воздуху в пневмопривод. Воздух перемещает поршень вверх, преодолевая усилие отключающей пружины, и, действуя на тягу, поднимает рычаг, на котором укреплены подвижные контакты, разрывной и главный. Первыми замыкаются разрывные контакты. Затем при дальнейшем движении рычага вверх замыкаются и главные контакты. В процессе включения контактора рычаг, передвигает планку и рычаг переключения блокировок. При отключении, дуга выдувается дугогасительной катушкой. 4. 10 Системы дугогашения. При размыкании контактов электрических аппаратов вследствие ионизации пространства между ними возникает электрическая дуга (рис. 56). Для образования дуги: напряжение около 15 – 30 вольт, а ток 80 – 100 мА. 74 Главными носителями тока в дуге являются электроны, которые движутся от катода к аноду, однако положительно заряженные ионы, двигающиеся от анода к катоду, скапливаются возле него и образуют сильное электрическое поле. Оно воздействует на электроны, имеющиеся в металлическом катоде и, вырывает их с его поверхности. Электроны, получившие импульс в виде тепловой энергии, при прохождении до анода, бомбардируют нейтральные атомы, расщепляя их на электроны и на положительные ионы. Такое явление носит лавинообразный характер. Основными способами гашения дуги является: принудительное удлинение дуги, охлаждение пространства между контактами воздухом, газом, разделение дуги на ряд отдельных коротких дуг. Принцип гашения дуги с помощью её удлинения используется в устройствах с защитными рогами (магнитное поле выталкивает дугу, растягивая и охлаждая её). Принцип выдувания и охлаждения дуги используется в устройствах принудительной подачей газа или воздуха. А А + - - + - - К - К - + + + + К Рис. 56. Механизм образования дуги. Эффективным средством охлаждения и последующего гашения являются лабиринтно-щелевые дугогасительные камеры. 4. 11. Панели тепловых реле ПТР-180, ПТР-181. Панели тепловых реле (рис. 57) предназначены для защиты вспомогательных машин от перегрузок. 75 Восстановление ТРТ Более 660 А от 4 до 15с Рис. 57. Панели тепловых реле ПТР-180, ПТР-181. Панели выполнены: на гетинаксовой панели установлены два тепловых реле типа ТРТ и электромагнит, обеспечивающий дистанционный возврат реле. Выводы от контактов и электромагнита выведены на колодку. Выводы от теплового элемента реле расположены с обратной стороны панели. Механизм уставки Сектор уставки Кнопка возврата ТРТ Колодка 50 В Пружина Подвижный контактный мостик Эксцентрик Поводок Пружина Ролик 380 В 380 В Ось Шунт Биметаллические пластины Шунт Рис. 58. Тепловое теле тока ТРТ-141. ТРТ (рис. 58) выполнены: биметаллические пластины имеют U-образную форму и посажены на ось. На правый конец пластины установлена цилиндрическая пружина, другой конец которой опирается на изоляционную 76 колодку, несущую на себе подвижной контактный мостик с серебряными контактами. Левый конец пластины соединён с механизмом уставки (ролик, поводок, эксцентрик, пружина, сектор уставки) позволяющим регулировать ток срабатывания изменением натяга биметаллических пластин. При достижении тока срабатывания термобиметаллические пластины изгибаются и поворачивают пружину, при этом изменяется направление усилия на колодку. Колодка поворачивается вокруг оси и отключает контакт. Спустя 1 – 2 мин пластины остывают, занимают первоначальное положение, и реле самовосстанавливается. В корпусе, также установлен неподвижный контакт. Кнопка для принудительного восстановления реле до полного остывания пластин. Ток уставки реле увеличивается и уменьшается примерно на 3,5% от повышения или понижения температуры окружающей среды. 4. 12 Пневматические выключатели управления, пневмоблокировки, электромагнитные вентили. 4. 12. 1 Пневматические выключатели управления. ПВУ предназначены для выполнения переключений в цепях управления в зависимости от давления сжатого воздуха в пневмомагистралях, на которых они установлены. Пробка Откл. пружина Кожух Корпус Поршень Фиксатор Кулачковый контактор Шток Манжета Рычаг Рис. 62. Поршень Крышка Рис. 59. Пневматический выключатель управления. 77 Выключатель ПВУ (рис. 59) состоит из пневмопривода, шариковых фиксаторов, механизма переключения и кулачкового контактора. В корпусе установлен поршень с манжетой, шток, отключающая пружина и пробка. Корпус снизу закрыт крышкой. Шток выполнен с кольцевой канавкой в его средней части. Против канавки установлен нижний фиксатор, состоящий из шарика, толкателя, пружины и нажимной гайки. Второй фиксатор смещён выше на ход подвижной системы. Со штоком шарнирно связан рычаг, второй конец которого взаимодействует с роликом кулачкового контактора и закрыт кожухом. Выключатель приводится в действие сжатым воздухом. При условии, когда давление сжатого воздуха, действующего на поршень, превысит сопротивление пружины и нижнего шарикового фиксатора, происходит срыв подвижной системы и перемещение её вверх до упора в корпус. При этом шток поворачивает рычаг, воздействующий на ролик контактора. Одновременно с упором подвижной системы в корпус кольцевая канавка штока устанавливается против шарика верхнего фиксатора и подвижная система шариком удерживается в верхнем положении. При снижении давления сжатого воздуха до уставки пружина, преодолевая давление сжатого воздуха и усилие верхнего шарикового фиксатора, скачкообразно перемещает подвижную систему вниз. Поворот рычага вызывает изменение положения контактов кулачкового контактора. Поворотом рычага на 180° относительно продольной оси достигается исполнение аппарата – с замыкающим или размыкающим контактом. 4. 12. 2 Пневматическая блокировка ПБ-33-02. Пневматическая блокировка штор ВВК (рис. 60) предназначена для блокирования дверей высоковольтной камеры. Блокировка состоит из чугунного цилиндра и поршня, уплотнённого резиновой манжетой и нагруженного пружиной. Поршень укреплён на штоке, имеющим дистанционную втулку, ограничивающую ход поршня. Сверху цилиндр закрыт крышкой. Поршень Шток Рис. 60. Пневматическая блокировка. 78 Сжатый воздух от источника поступает в рабочую камеру цилиндра и, сжимая пружину, перемещает поршень за боковые отверстия корпуса, через которые подводится сжатый воздух к вентилю токоприёмника. При этом шток блокировки запирает дверь высоковольтной камеры. 4. 12. 3 Вентиль защиты ВЗ-57-02. Вентиль защиты предназначен для обеспечения безопасности обслуживания электровоза. Он блокирует вход в ВВК при наличии в ней высокого напряжения. Вентиль защиты ВЗ-57-02 состоит из двух электромагнитных вентилей ЭВ58-06. На литом кронштейне размещены вентили низковольтной цепи постоянного тока (левый) и (правый), подключенный к цепи высокого напряжения, а также рычаг ручного включения вентиля. Кронштейн имеет два канала – нижний, который сообщён с впускным патрубком, и верхний, соединённый с выпускным патрубком кронштейна. Между вентилями и кронштейном в нижнем канале установлены полиэтиленовые втулки. Все они уплотнены резиновыми кольцами. Между смежными торцами втулок с возможностью осевого перемещения установлен переключательный клапан, на торцах которого завальцованы резиновые шайбы. 245 ПВУ 232 Клапан токоприёмника ПБ ПБ Г Д Н44 К ОСН Вентиль защиты 104 ОТ ЦУ Рис. 61. Блокирование дверей ВВК. 79 Конструкция вентиля защиты обеспечивает сообщение с источником сжатого воздуха с источником сжатого воздуха пневмомагистрали системы для блокирования входа в ВВК при любом сочетании включения вентилей. При возбуждении катушки вентиля (рис. 61) сжатый воздух от источника по впускному патрубку и через клапанную систему вентиля поступит в верхний канал кронштейна. Воздействуя на переключательный клапан, сжатый воздух сместит его вправо до упора резиновой шайбой во втулку. Это исключит выход сжатого воздуха через открытую клапанную систему вентиля. По каналам кронштейна сжатый воздух поступит к выпускному патрубку и в воздушную магистраль потребителя. Если при этом будет возбуждёна катушка правого вентиля (подача питания на стороне высокого напряжения), то сжатый воздух от источника поступит через клапанную систему вентиля к переключательному клапану с другой стороны, что не повлияет на работу вентиля. В случае снятия питания с электромагнитного вентиля и наличия при этом напряжения на катушке вентиля через клапанную систему вентиля верхний канал кронштейна окажется сообщённым с атмосферой. Переключательный клапан под действием сжатого воздуха со стороны вентиля сместится влево до упора во втулку, обеспечив, таким образом, подачу сжатого воздуха от источника в пневмомагистраль системы блокирования дверей ВВК. 4. 12. 4 Электромагнитные вентили ЭВ-58, ЭВ-58-06, ЭВ-55, ЭВ-55-07. Электромагнитные вентили служат для дистанционного управления работой пневматических приводов. Вентили конструктивно подобны и состоят из двух частей; электромагнита и распределительной клапанной коробки. Электромагнит имеет катушку, залитую эпоксидным компаундом в стальной втулке, которая является частью магнитопровода, стоп, фланец и якорь. К фланцу крепят изолятор, в котором размещены два вывода катушки; к выводам шину. На изоляторе установлена полиэтиленовая крышка, через центральную тонкую перемычку которой можно вручную привести в действие вентиль, нажав на гайку. Якорь в воротничковом соединении фланца зафиксирован от радиальных смещений шариками, установлен на резьбе в штоке и предназначен от самоотвинчивания гайкой. Распределительная клапанная коробка – из прессованного корпуса, имеющего уплотнительные бурты по месту размещения впускного и выпускного клапанов, которые закреплены на шпильке в центральном отверстии корпуса. На клапанах закреплены завальцовкой резиновые шайбы. Шток якоря жёстко связан со шпилькой клапанов резьбовым соединением, уплотнённым резиновым кольцом. Впускной клапан поджат пружиной, опирающейся на пробку или штуцер, которые установлены в корпус на резьбе и уплотнены прокладкой. При обесточенном электромагните под действием пружины клапанная система находится в верхнем положении, перекрывая нижним клапаном выход сжатого воздуха из нижней камеры распределительной коробки. При 80 возбуждении катушки якорь электромагнита вместе с закреплёнными на нём деталями подвижной системы перемещается вниз. Впускной клапан при этом открывается, выпускной – перекрывается. Воздух через отверстие в штуцере, открытый клапан и отверстие в корпусе поступает к приводу исполнительного устройства. Вентили ЭВ-58 и ЭВ-55 отличаются исполнением корпуса распределительной коробки и путём подвода сжатого воздуха во впускную камеру. Ход клапана устанавливают навинчиванием клапана до касания уплотняющего бурта корпуса с последующим его отвинчиванием на один оборот. Рабочий зазор под якорем устанавливают путём навинчивания якоря на шток до касания стопа с последующим отвинчиванием на 1,5 оборота. Положение якоря фиксируют стопорной гайкой. 4. 12. 5. Электромагнитный вентиль ЭВТ-54А. Электромагнитный вентиль токоприёмника предназначен для дистанционного управления пневмоприводом токоприёмника и обеспечения регулирования времени его подъёма и опускания. Электромагнитный вентиль токоприёмника (рис. 59) включает в себя четыре основных узла: электромагнит, клапанную распределительную коробку, устройства регулирования времени подъёма и опускания токоприёмника. Электромагнит состоит из катушки, залитая эпоксидным компаундом в стальной втулке, которая является частью магнитопровода, стоп, фланец и якорь. К фланцу крепят изолятор, в котором размещены два вывода катушки. К последним крепят шины. Пластина установлена на изоляторе с помощью кордовой нити с установкой пломбы. Такое крепление исключает возможность включения вентиля вручную. Якорь в воротничковом соединении фланца зафиксирован от радиальных смещений шариками, расположенными в пазу якоря, навинчен на шток и зафиксирован от самоотвинчивания гайкой. В литой чугунный корпус клапанной коробки запрессована втулка, имеющая уплотнительные бурты. С нижним уплотнительным буртом взаимодействует резиновая шайба впускного клапана, размещённого на шпильке. Шпилька ввинчена в шток электромагнита и выпускного клапана. Подвижная система вентиля поджата пружиной. Под резиновой шайбой выпускного клапана на шпильке размещён с возможностью осевого перемещения промежуточный дроссельный клапан устройства регулирования времени опускания. Он размещён так, что своей резиновой шайбой опирается на верхний уплотнительный бурт втулки. Клапан поджат пружиной, затяжку которой регулируют втулкой с рычагом. Калибровочный клапан состоит из корпуса с центральным каналом, болта и фиксирующей гайки. При подаче напряжения на катушку якорь притягивается к стопу, перемещая вниз шток и закреплённые на нём детали запорных органов клапанных систем так, что резиновые шайбы перекрывают сообщение с атмосферой цилиндра пневмопривода токоприёмника. Одновременно по каналу между резиновой 81 шайбой впускного клапана и нижним уплотнительным буртом втулки открывается доступ сжатого в привод по каналу «а». Время наполнения пневмопривода будет определяться площадью сечения впускного клапана в корпусе калибровочного клапана. Гайка Изолятор Шарик Размер Б Якорь Шток Резиновая шайба Катушка Радиальные отверстия Рычаг АТМ Размер А Пружина дроссельного клапана Втулка Дроссельный клапан Резиновая шайба Шпилька а Втулка с уплотнительными буртами Резиновая шайба Корпус Впускной клапан Болт Корпус калибровочного клапана Гайка Пружина впускного клапана Рис. 62. Клапан токоприёмника ЭВТ-54А. При снятии питания с катушки подвижная система вентиля под действием пружины и рабочего давления во впускной камере переместится вверх и резиновой шайбой перекроет сообщение цилиндра привода с источником сжатого воздуха. Одновременно откроется выпускной канал и воздух начнёт выпускаться в атмосферу. В начальный момент, когда давление сжатого воздуха на нижний торец клапана будет больше, чем давление пружины этот клапан сместится под избыточным давлением вверх до упора в резиновую шайбу выпускного клапана. Сообщение пневмопривода с атмосферой будет происходить по каналу, образованному между нижним торцом дроссельного клапана и уплотнительным верхним буртом втулки. Площадь сечения дроссельного клапана равна площади сечения канала «а», что обеспечит быстрый выпуск воздуха в атмосферу. В результате этого происходит быстрый отрыв полоза токоприёмника от контактного провода. 82 По мере уменьшения давления сжатого воздуха в приводе токоприёмника и достижения равенства сил, действующих на дроссельный клапан, он переместится вниз до упора во втулку. Дальнейший выход сжатого воздуха в атмосферу значительно замедлится, т.к. он будет осуществляться через щель малой площади сечения, образованную между внутренним отверстием дроссельного клапана и шпилькой. Это обеспечивает плавное опускание подвижных частей токоприёмника на амортизаторы. Ход выпускного клапана устанавливают навинчиванием выпускного клапана до касания уплотнительного бурта дроссельного клапана с последующим отвинчиванием выпускного клапана на 1,5 оборота. После этого положение клапана фиксируют штоком. Рабочий зазор Б устанавливают путём навинчивания якоря на шток до касания стопа с последующим отвинчиванием на 1,8 оборота. Положение якоря после этого фиксируют гайкой. Время подъёма токоприёмника регулируют болтом путём изменения пропускной площади сечения канала. Время опускания регулируют изменением усилия пружины путём изменения положения втулки. Осевое смещение втулки выполняют поворотом её по резьбе с помощью рычага, который устанавливают попеременно в радиальные отверстия втулки через боковой вырез в корпусе. Рычагом фиксируют втулку от самоотвинчивания после регулирования. 4. 13 Контроллер машиниста КМЭ-80. Реверсивнорежимный вал Верхняя крышка Главный кулачковый вал Рукоятка вала скорости Кулачковые контакторы Шкалы Штурвал Вал скорости ОП2 0 ОП1 ПП ПП Сельсины Рис. 63. Контроллер машиниста КМЭ-80. 83 1 4 0П С Т Ь С К ОР О Р ОП 3 2 Рукоятка ревесивнорежимного вала БВ Контроллер машиниста КМЭ-80 (рис. 63) предназначен для дистанционного управления электровозом в режимах тяги и рекуперативного торможения. Контроллер машиниста представляет собой каркас, собранный на основе рам и закрытый панелями. Внутри каркаса располагается три кулачковых вала и связанные с ними группы кулачковых контакторов КЭ-153: главный, связанный со штурвалом КМЭ; реверсивный, рукоятка которого выполнена съемной; тормозной, связанный с тормозной рукояткой. Кулачковые контакторы размещены на рейках и замыкаются в соответствии с диаграммой замыкания КМЭ-80. На главном валу установлены две профильные шайбы, которые через рычаги связаны с сельсинами «ТЯГА» и «РЕКУПЕРАЦИЯ». На тормозном валу также установлена профильная шайба, связанная с сельсином «ВОЗБУЖДЕНИЕ». Шкалы (лимбы) главного и тормозного вала вращаются вместе с рукоятками и имеют подсветку. Главный вал служит для сбора схемы «ТЯГА» и плавного регулирования напряжения(тока) на тяговых двигателях в режимах «ТЯГА» и противо-э.д.с. тягового трансформатора в режиме «РЕКУПЕРАЦИЯ». Он имеет следующие положения: «БВ» – быстрое выключение «0» – нулевое «П0» – подготовка к работе (сборка схемы управления ВИП) «НР» – начало регулирования «П1» – «П4»– зоны регулирования. Положение «БВ» выполнено с самовозвратом в «0». Положения «0» и «П0» – фиксированные. Положения «НР», «П1» – «П4» не фиксированные, с плавным перемещением штурвала между ними. Тормозной вал служит для сбора схемы рекуперативного торможения и плавного регулирования тока возбуждения ТЭД в режиме РТ. Он имеет следующие положения: «0» – нулевое «П» – сборка схемы рекуперации; «ТОРМОЖЕНИЕ». Положения «0» и «П» – фиксированные. В зоне «ТОРМОЖЕНИЕ» тормозная рукоятка может плавно перемещаться во всем диапазоне регулирования тока возбуждения. Реверсивный вал служит для задания направления движения электровоза и ступенчатого регулирования скорости электровоза за счет применения трех ступеней ослабления возбуждения ТЭД при движении «ВПЕРЕД». Все его положения фиксированные: «0» – нулевое; 84 «ПП-Назад» – полное возбуждение ТЭД при движении Назад; «ПП-Вперед» – полное возбуждение ТЭД при движении Вперед; «ОП1» – первая ступень ослабления возбуждения ТЭД; «ОП2» – вторая ступень ослабления возбуждения ТЭД; «ОП3» – третья ступень ослабления возбуждения ТЭД. Для исключения ошибочных действий машиниста, все переключатели сблокированы между собой механическими блокировками: 1. Поворот реверсивной рукоятки из нулевого положения в положение «ВПЕРЕД» или «НАЗАД» возможен только при нахождении штурвала и тормозной рукоятки в нулевом положении; 2. Поворот штурвала в любое рабочее положение возможен при нахождении реверсивной рукоятки в любом положении, кроме нуля, и нахождении тормозной рукоятки в «0». 3. Поворот реверсивной рукоятки из положении «ПП» в положение «ОП1», «ОП2», «ОП3» возможен при нахождении штурвала в любом положении и тормозной рукоятки в положении «0». 4. Поворот тормозной рукоятки из нулевого положения в любое рабочее положение возможен только при нахождении реверсивной рукоятки в положении «ПП» («Вперед» или «Назад») и любом положении штурвала, кроме «0». 5. Поворот штурвала в положение «0» и «БВ» невозможен при нахождении тормозной рукоятки в положении «ТОРМОЖЕНИЕ». Сельсины служат для плавного изменения напряжения от 0 до заданного, пропорционально углу поворота штурвала или тормозной рукоятки, и являются задатчиками для БУВИП напряжения на тяговых двигателях в режиме тяги, противо-э.д.с. инвертора в режиме рекуперации и плавного регулирования тока возбуждения в режиме РТ. Сельсины имеют ротор и статор. На роторе расположены обмотка возбуждения и обмотки синхронизации. При подаче на обмотку возбуждения переменного напряжения 110 В, на обмотках синхронизации наводится переменное напряжение, величина которого меняется пропорционально углу поворота ротора. 4. 14 Кулачковый переключатель двухпозиционный ПКД-01. Аппарат ПКД-01 применяют на электровозах в качестве реверсивных и тормозных переключателей. Реверсивный переключатель служит для переключения обмоток возбуждения ТД с целью изменения направления движения электровоза; тормозной – для переключения цепей тяговых двигателей из режима ТЯГА в режим ТОРМОЖЕНИЕ. Технические данные: Номинальное напряжение, В……………………………………..3000 85 Номинальный ток, А………………………………………………1100 Низковольтная цепь: Номинальное напряжение, В……………………………………..50 Номинальный ток, А………………………………………………10 Номинальное давление воздуха пневмопривода, мПа………….0,5 Масса, кг……………………………………………………………73,0 Переключатель ПКД-01 (рис. 64) является групповым кулачковым аппаратом. Он состоит из кулачковых элементов, кулачкового вала, пневматического привода, вспомогательных контактов и боковин. Кулачковый элемент имеет блочное исполнение с контактным механизмом на два положения без дугогашения. Он смонтирован между двумя изоляционными стенками. Контактный механизм состоит из одной пары скользящих неразмыкаемых контактов, расположенных в шарнире, и двух пар размыкающих. Контактное нажатие обеспечивается пружинами. Пневматический привод включает в себя цилиндр с крышками, поршень двустороннего действия, шток, тягу, распределительную коробку и электромагнитные вентили. Уплотнения штока в крышке и поршня в цилиндре выполнены резиновыми манжетами. Места соединения крышек с цилиндром, а также поршня со штоком уплотнены специальными резиновыми кольцами. Для смазывания поверхностей трущихся деталей привода в поршне и направляющей крышке находятся смазочные кольца из войлока. Кулачковый элемент Электропневматические вентили Кулачковый вал Пневмопривод Указатель положения Кривошипношатунный механизм Вспомогательные контакты Боковина Рис. 64. Переключатель кулачковый ПКД-01. Вспомогательные контакты состоят из кулачковых контакторов, корпуса с кулачковой шайбой, и валика. Валик связан с кулачковым валом переключателя 86 зубчатой передачей. При этом в положении I метки Б и В, Г и Д на шестернях 1 и 2 должны быть совмещены по одной линии. При подаче напряжения на обмотку одного из электромагнитных вентилей, он открывает доступ сжатого воздуха в левую или правую часть цилиндра. Поступательное движение поршня через кривошипно-шатунный механизм преобразуется во вращательное движение кулачкового вала. Вал, вращаясь в подшипниках, которые установлены в боковинах, кулачковыми шайбами переключает кулачковые элементы. Вращательное движение кулачкового вала через зубчатую передачу передаётся на кулачковый валик вспомогательных контактов. При этом происходит переключение кулачковых контакторов. 4. 15 Переключатель режимов. Переключатель режимов (рис. 65) предназначен для переключения цепей управления электровоза при переходе с работы двух секций на работу одной секции. Номинальное напряжение, В……………………………………….50 Номинальный ток, А………………………………………………..16 Масса, кг……………………………………………………………..6,5 Рукоятка Рейки Кулачковые контакторы Рамы Кулачковый вал Фиксирующий рычаг Пружина Рис. 65. Переключатель режимов ПР-103. Переключатель режимов состоит: кулачковый вал, кулачковые контакторы, рамы, фиксирующий рычаг, пружина. Рамы, скреплённые рейками, образуют каркас. 87 4. 16 Блокировочные переключатели. 410 Вентиль Пневматические приводы Кулачковые контакторы Кулачковые валы Рис. 66. Переключатель режимов БП-149, БП-195. Блокировочные переключатели (рис. 66) предназначены для переключения контактов в схемах ЦУ. Номинальное напряжение, В……………………………………….50 Номинальный ток, А………………………………………………..16 Масса, кг……………………………………………………………..2,9 Рамы, скреплённые рейками, образуют каркас. Между рамами в подшипниках установлен кулачковый вал, а на рейках закреплены кулачковые контакторы. На передней раме установлен пневматический привод. Кулачковый вал соединён со штоком привода через зубчатое зацепление. Переключение из одного положения в другое и наоборот производится при подаче напряжения на соответствующий вентиль или снятия питания с вентиля путём возврата пружиной. 4. 17 Ограничители перенапряжения. Ограничитель перенапряжений ОПН-25УХЛ1 предназначен для защиты электрооборудования ЭПС переменного тока от атмосферных перенапряжений. 88 Фланец Фарфоровый кожух Кварцевый песок Высокоомный линейный резистор Рис. 67.Ограничитель перенапряжений ОПН-25УХЛ1. Ограничитель (рис. 67) состоит из восьми последовательно соединённых высоконелинейных керамических резисторов, заключённых в герметизированный фарфоровый корпус. Ограничитель перенапряжений ОПН-1,28УХЛ2 предназначен для защиты электрооборудования от коммутационных и атмосферных перенапряжений при подключении его к вторичной обмотке тягового трансформатора. Подвеска Фарфоровый кожух Нелинейный резистор Пружина Рис. 68.Ограничитель перенапряжений ОПН-1,28УХЛ2. Ограничитель (рис. 68) состоит из последовательно-параллельных включенных высоконелинейных керамических резисторов, заключённых в герметизированные фарфоровые покрышки. 89 4. 18 Сглаживающий реактор. Сглаживающие реакторы предназначены для сглаживания пульсаций тока в цепи тяговых двигателей электровоза, вызванных приложением к двигателю пульсирующего выпрямленного напряжения. На электровозах с плавным тиристорным регулированием напряжения, роль сглаживающих реакторов особенно велика, так как именно они обеспечивают протекание тока через тяговые двигатели по замкнутому (нулевому) контуру, в отсутствии приложенного к ТЭД напряжения со стороны трансформатора в первой зоне регулирования. Обмотка Шина Магнитопровод Шпилька Боковина Кожух Рис. 69. Сглаживающий реактор РС-60. Реактор (рис. 69) представляет собой электрическую катушку индуктивности и состоит из следующих узлов: шихтованного магнитопровода, выполненного из электротехнической стали; обмотки, выполненной из медной шины, рассчитанной на протекание тока якоря 2 или 3-х ТЭД (1700 – 2500 А) и отделенной от магнитопровода изоляционным цилиндром. изоляционного основания (боковин); стяжных диамагнитных шпилек (5шт.), выполненных из дюралюминия или нержавеющей стали. Реакторы, установленные на электровозах переменного тока, обеспечивают сглаживание пульсаций тока якоря с коэффициентом 23 – 25%. Благодаря снижению пульсации тока якоря, улучшаются условия коммутации на коллекторе при работе ТЭД, снижаются потери на перемагничивание (потери в стали). Технические данные сглаживающих реакторов: 90 Параметр Номинальное напряжении изоляции, В Номинальный ток, А Часовой ток, А Начальная индуктивность, мГн Индуктивность при двойном часовом токе, мГн Масса ВЛ80 РС-60 1500 1700 1850 5,85 4,0 800 4. 19 Система вентиляции. Система вентиляции (рис. 70) электровоза принудительная и предназначена для охлаждения: ТД, ВИП, теплообменников тягового трансформатора, индуктивных шунтов, сглаживающих реакторов, блока балластных резисторов, выпрямительной установки возбуждения и для обеспечения требуемого избыточного давления в кузове с целью защиты от проникновения в него пыли и снега во время движения электровоза, а также для охлаждения воздуха в кузове в летнее время. Система вентиляции предусматривает два режима: летний и зимний. В летнем режиме эксплуатации система вентиляции обеспечивает полный номинальный расход воздуха на охлаждение и выброс воздуха в кузов, необходимый для создания противодавления в кузове. В зимнем режиме эксплуатации кроме выброса в кузов из воздуховодов, подающих воздух на охлаждение тяговых двигателей, предусмотренного в летнем режиме, в кузов подается воздух после охлаждения сглаживающих реакторов и частично воздух, идущий на охлаждение теплообменников тягового трансформатора за счет перекрытия одного из воздуховодов к его теплообменникам, при этом расход воздуха на охлаждение теплообменников трансформатора снижается до 280 м3/мин. Часть направленного в кузов воздуха, создав необходимое противодавление в кузове (3,0 – 5,0 кгс/см2), уходит наружу через неплотности кузова, а остальная часть – через двери форкамер (положение которых фиксируется специальным устройством) и специальные рециркуляционные окна, расположенные на стенках проходных форкамер, вновь поступает в вентилятор, что уменьшает забор наружного воздуха, содержащего снег, пыль, влагу. При правильной регулировке система вентиляции обеспечивает следующие расходы воздуха, м3/мин (не менее), для охлаждения электрооборудования: Тягового двигателя НБ-418К6………………………………………..105 Теплообменников тягового трансформатора ...... …………………….330 Сглаживающего реактора РС-60 .......................... …………………….160 Индуктивного шунта ИШ-95…………………………………………20 Блока балластных резисторов ББС-131 (в горячем состоянии)……290 Выпрямительной установки возбуждения ВУВ-758…………………17 Выпрямительно-инверторного преобразователя ВИП2-2200М …….340 91 Рис.70. Схема вентиляции. Охлаждение тяговых двигателей, индуктивных шунтов. Воздух через лабиринтные жалюзи и изолированные от других помещений кузова форкамеры, охлаждая индуктивные шунты, засасывается центробежными 92 R1 Пр-р П-4 П-3 269 271 ТН2 БП Дверь 268 214 222 221 272 219 267 266 206 264 217 205 218 207 Панель №3 МК1 235 R2 A 2р РЩ 3р V БРН ФР Пр1-Пр4 К 1 66 165 – 171 133 153 155 Пр5 123 70 П-2 Форкамера МВ1 68 ИШ 209 152 МВ1 239 198 247 138 117 192 382 195 Панель №2 ДП МВ3 Жалюзи 55 55 ВИП61 МВ3 2 52 51 101 Воздуховод 81-82 РТ1-РТ6 4 193 102 194 Т3 54 53 201 202 ТПОФ-25 57 204 203 МВ4 56 ВИП62 МВ4 R30 83 84 384 383 70 МВ2 414 66 135 248 68 ИШ МВ2 Панель №5 124 154 156 Панель МК Панель №9 БРН ЩР-53 МК2 Пр3 Пр4 Р МК2 В 249 R1-R4 Е1-Е2 П-1 Тр ББР Панель ППРФ V1-V8 Система вентиляции электровоза ВЛ-80Р 410 МВ5 ВУВ ППА ВУВ МВ5 ППА 104 БУВИП ББР 6 (секция 2) КО4 В5 3х ходовый кран 348 РД ПВУ3 ПВУ4 В8 В2 Снегоотбойный лист Дефлектор (Летний режим) Окно с заслонкой (Летний режим) МВ4 Т3 МВ4 (Летний режим) Регулировочная заслонка Воздуховод после сглаживающего реактора (Зимний режим) (Летний режим) Переходной патрубок Т3 (Зимний режим) (Зимний режим) Решётка (Зимний режим) вентиляторами и нагнетается в воздуховоды к тяговым двигателям. Требуемый расход воздуха на охлаждение тяговых двигателей регулируют заслонками на окнах выброса воздуха в кузов, после чего заслонки фиксируют болтами. После охлаждения тяговых двигателей воздух выбрасывается в атмосферу под кузов электровоза. Охлаждение силового оборудования. Воздух поступает через лабиринтные жалюзи и форкамеры и подается двумя центробежными вентиляторами на охлаждение выпрямительно-инверторных преобразователей, затем одна часть воздуха поступает на охлаждение сглаживающих реакторов, другая — на охлаждение теплообменников тягового трансформатора. Распределение воздуха между сглаживающими реакторами и теплообменниками трансформатора осуществляется заслонками на воздуховодах к трансформатору и заслонками после сглаживающих реакторов. После охлаждения теплообменников тягового трансформатора воздух выбрасывается под кузов, после охлаждения сглаживающего реактора в летнем режиме эксплуатации – под кузов, в зимнем режиме эксплуатации – в кузов. Охлаждение блока балластных резисторов и выпрямительной установки возбуждения. Охлаждение осуществляется посредством центробежного вентилятора Ц8-19 № 7,6. Воздух через жалюзи поступает в форкамеру, затем подается в блок балластных резисторов и выпрямительную установку возбуждения. После охлаждения блока балластных резисторов воздух выбрасывается через колпак и крышевые жалюзи в атмосферу. После охлаждения выпрямительной установки возбуждения воздух выбрасывается в кузов. На электровозах выпуска с июля 1981 г. в выбросных колпаках блоков балластных резисторов устанавливают снегоотбойные листы, которые улучшают защиту блоков от снега на стоянке и в режиме тяги. Вентиляция кузова. Вентиляция кузова осуществляется воздухом, поступающим через окна выброса в кузов, расположенные на воздуховодах к тяговым двигателям, и воздухом после охлаждения выпрямительной установки возбуждения, при этом в кузове обеспечивается избыточное (по отношению к атмосферному 3,0 – 5,0 кгс/см2), давление для защиты от попадания в кузов пыли и снега через его неплотности. Выбрасывается отработанный воздух из кузова через дефлекторы, расположенные на крыше кузова. 4. 20 Подготовка системы вентиляции электровоза. При отправке с завода-изготовителя система вентиляции электровоза отрегулирована на летний режим работы, на время транспортирования все жалюзи закрыты фильтрами из тканевого материала для уменьшения загрязнения внутренних помещений электровоза. При подготовке системы вентиляции к работе в летнем или зимнем режиме: снять шторы с выходных жалюзи блоков балластных резисторов на крыше; снять заклейку с выбросных патрубков тяговых двигателей и других вентиляционных отверстий под кузовом и на крыше электровоза; 93 прокрутить все вентиляторы и убедитесь в отсутствии посторонних шумов, затираний колес; при их наличии проверьте зазоры между входным патрубком вентилятора и рабочим колесом, между рабочим колесом и пылеотделительной перегородкой; отрегулировать зазоры. Регулировку зазоров производите передвижением подвижного патрубка вдоль оси рабочего колеса вентилятора. После регулировки произвести затяжку болтов на входном патрубке; проверить состояние уплотнений во фланцах сопряжения воздуховодов и охлаждаемого оборудования; произвести подтяжку крепежа крепления блоков мотор-вентиляторов, воздуховодов к трансформатору и тяговым двигателям, на всех регулировочных заслонках, фиксация которых выполнена при контрольноналадочных испытаниях на заводе; убедиться в отсутствии посторонних предметов в воздуховодах к тяговым двигателям и в форкамерах; продуть форкамеры сжатым воздухом и плотно закрыть двери. Кроме того, выполнить В летнем режиме: на крыше электровоза установить крышки дефлекторов в верхнее положение и зафиксировать болтами; снять фильтры с воздухозаборных жалюзи на стенках кузова, очистить их от пыли и сдать в кладовую депо на хранение; под кузовом закрыть заслонки на воздуховоде от камеры реактора и закрепить их в положение Лето; в кузове закрыть двери в ВВК со стороны проходных форкамер, заслонки на форкамерах установить в положение Лето и зафиксировать; восстановить патрубки к трансформаторам, снять лист; на наклонные поверхности подвесных форкамер установить щитки смотровых люков, плотно закрыть люки, а снятые решетки сдать в кладовую на хранение; закрыть заслонки на торцах проходных форкамер. В зимнем режиме: установить дефлекторы в нижнее положение, зафиксировать болтами; на воздухозаборные жалюзи установить шторы в два слоя из паковочной ткани или технической ткани. Не допускать установку более плотной ткани, так как это может привести к значительному снижению количества воздуха для вентиляции тяговых двигателей и недопустимым перегревам его обмоток. Шторы перед установкой продуть сжатым воздухом; проверить расход воздуха на тяговые двигатели после установки штор. При чистых фильтрах в каждый тяговый двигатель должно поступать не менее 85 м3/мин воздуха; продуть сжатым воздухом воздуховоды после сглаживающего реактора, закрыть заслонки на окнах выброса воздуха под кузов на воздуховоде после сглаживающего реактора, а заслонки для выброса воздуха в кузов открыть до отметки Зима; брезентовый патрубок к трансформатору отсоединить от воздуховода и прижать его к переходному патрубку болтами. Воздуховод на 94 трансформаторе закрыть металлическим листом. Этот лист в летнем режиме эксплуатации находится рядом, на стенке трансформатора; двери проходных форкамер со стороны блоков вентиляторов открыть от отметки Зима и зафиксировать их в этом положении. На рециркуляционных окнах, расположенных на торцовых стенках проходных камер, открыть заслонки до отметки Зима; снять щитки смотровых люков, расположенных на наклонных стенках непроходных форкамер, вместо них поставить решетки, поставляемые с электровозом; для исключения попадания снега и влаги в тяговые двигатели проверить состояние брезентовых воздухоотводящих патрубков на целость и плотность прилегания рамок к воздуховодам и люкам тяговых двигателей. 4. 21 Вентиляторы. На электровозе применены центробежные вентиляторы ЦВП64-14 № 8,2 ЦВП64-14 № 6,7 и Ц8-19 № 7,6, которые обеспечивают подачу воздуха в систему охлаждения электрооборудования и вентиляцию кузова электровоза. Технические данные вентиляторов следующие: ЦВП64-14 ЦВП84-14 Ц8-19 № 8,2 №6,7 №7,6 3 Подача, м /мин .................. …300-340 180—200 300—360 Рабочая частота вращения, об/мин…………1470 1 2 3 4 5 6 13 12 11 10 9 8 7 Рис. 71. Блок центробежного вентилятора ЦВП64-14 № 8,2: 1 – сварное колесо; 2 – стопорная шайба; 3 – болт; 4 – стеклопластовая улитка; 5 – отверстие; 6 – крышка; 7 – каркас; 8 – амортизатор; 9 – электродвигатель; 10 – входная воронка; 11 – подвижной патрубок; 12 – перегородка; 13 – пылеулавливающие жёлобки. 95 Вентиляторы скомпонованы с приводными электродвигателями в блоки (рис. 71 – 73). Каждый блок состоит из электродвигателя 9, спиральной стеклопластовой улитки 4, в которую помещено коническое сварное колесо 1, насаженное на вал электродвигателя, крышки 6, подвижного патрубка 11, входной воронки 10, перегородки 12, отделяющей пылесборную камеру, и каркаса 7. Особенностью блока центробежных вентиляторов ЦВП64-14 № 6,7 (см. рис. 237) является использование обоих концов вала электродвигателя для привода двух противоположных по направлению вращения вентиляторов, установленных на общем для электродвигателя и вентиляторов каркасе 7. 1 2 3 4 5 6 13 11 12 10 9 8 7 Рис. 72. Блок центробежных вентиляторов ЦВП64-14 № 6,7 1 – сварное колесо; 2 – стопорная шайба; 3 – болт; 4 – стеклопластовая улитка; 5 – отверстие; 6 – крышка; 7 – каркас; 8 – амортизатор; 9 – электродвигатель; 10 – входная воронка; 11 – подвижной патрубок; 12 – перегородка; 13 – пылеулавливающие жёлобки. Центробежный вентилятор ЦВП64-14 № 8,2 и электродвигатель установлены на элементах каркаса кузова электровоза с использованием для электродвигателя промежуточного каркаса 7. В каждом блоке электродвигатели установлены на амортизаторы 8 (см. рис. 71 – 73). Положение колеса на валу электродвигателя фиксирует болт 3, ввернутый в вал электродвигателя, а стопорная шайба 2 загнутыми краями на грань болта и лыску ступицы колеса исключает самоотвинчивание этого болта. На боковых стенках улитки имеются отверстия различных диаметров, оси которых совпадают с осью улитки. Через большее отверстие в улитку вводится колесо, после чего оно закрывается крышкой 6. Меньшее отверстие предназначено для закрепления в улитке подвижного направляющего патрубка 10. Колесо вентиляторов Ц8-19 и ЦВП64-14 состоит из несущего и вспомогательного дисков, лопаток, ступицы и заклепок. На колесе вентиляторов ЦВП64-14 на лопатках приварены пылеулавливающие желобки 13 (см. рис. 71, 72). 96 Вентиляторы ЦВП64-14 отличаются от вентиляторов Ц8-19 еще тем, что напорная камера улитки у них разделена перегородкой 12 на две камеры: большую – для формирования потока очищенного воздуха и меньшую (пылевую) – для приема и выброса пыли. Вентилятор засасывает воздух через входную воронку и подвижной патрубок и нагнетает его в каналы между лопатками колеса, откуда он под действием центробежных сил, возникающих от вращения колеса, перемещается в напорную камеру улитки, а затем по соответствующим каналам подается на охлаждаемое оборудование. 4 1 2 5 6 3 11 9 10 7 8 Рис. 73. Блок центробежного вентилятора Ц8-19 № 7,6 1 – сварное колесо; 2 – стопорная шайба; 3 – болт; 4 – стеклопластовая улитка; 5 – отверстие; 6 – крышка; 7 – каркас; 8 – амортизатор; 9 – электродвигатель; 10 – входная воронка; 11 – подвижной патрубок. В вентиляторах-воздухоочистителях ЦВП64-14 под действием центробежных сил, возникающих при вращении колеса, частицы пыли, снега и влаги, находящиеся в потоке воздуха во взвешенном состоянии, улавливаются желобками на лопатках колеса и направляются ими в пылевую камеру, откуда с помощью пылеотводных устройств выбрасываются в атмосферу. 97 Раздел 5. Электрические схемы. 5. 1 Силовые цепи. Силовые цепи включают в себя высоковольтную цепь – первичная обмотка главного трансформатора. Вторичная обмотка главного трансформатора состоит: из двух тяговых обмоток – для питания тяговых двигателей постоянным пульсирующим током применяются выпрямительно-инверторные преобразователи; обмотки возбуждения – для питания обмоток возбуждения тяговых двигателей регулируемым выпрямленным напряжением применяется выпрямительная установка возбуждения; обмотки собственных нужд – для питания потребителей однофазным и трёхфазным переменным током. 5. 2 Высоковольтная цепь. Подключение электровоза к контактной сети обеспечивается токоприёмником. Токоприёмник соединён с выводом А (Рис. на вкладке) первичной обмотки тягового трансформатора через дроссель ДП, высоковольтный разъединитель 2, главный выключатель 4, фильтр 10 и трансформатор тока ТТ. Вывод Х первичной обмотки тягового трансформатора соединён с корпусом электровоза через трансформаторы тока 17 и 18. 5. 3 Силовые цепи тяговых электродвигателей в режиме «Тяга». Преобразование однофазного переменного тока в постоянный и пульсирующий для питания тяговых электродвигателей осуществляется с помощью тягового трансформатора и двух выпрямительно-инверторных преобразователей 61, 62 (Рис. на вкладке). Напряжение холостого хода тяговых обмоток а1-х1 и а2-х2 составляет 1230В. Каждая из тяговых обмоток секционирована на три части. Секции обмоток имеют напряжение холостого хода: а1-1 и а2-3 – 307В; 1-2 и 3-4 – 308В; 2-х1 и 4-х2 – 615В. Плавное регулирование напряжения ТЭД достигается посредством зоннофазного управления тиристорами соответствующих плеч ВИП 61 и 62. Любой из выпрямительно-инверторных преобразователей может быть отключен переключателем 81, 82, при этом также отключаются выключатели быстродействующие 51, 52. Включение в цепь и аварийное отключение ТЭД производится выключателями быстродействующими 51 – 54. Реверсоры 63, 64 при переключении изменяют направление тока по обмотке возбуждения, чем достигается изменение направление движения электровоза. 98 Тормозные переключатели 49, 50 обеспечивают переключение силовых обесточенных цепей из положения «Тяга» в положение «Рекуперативное торможение» и наоборот. Для снижения пульсаций выпрямленного тока в цепях ТЭД установлены сглаживающие реакторы 55, 56. При неисправностях ТЭД отключается соответствующим разъединителем ОД1 – ОД4. Индуктивные шунты ИШ1 – ИШ4 включаются в цепь ослабления возбуждения с целью снижения бросков тока и облегчения коммутации тяговых двигателей. 5. 4 Силовая схема в режиме «Рекуперативное торможение». Переключения силовой схемы из режима «Тяга» в режим «Рекуперативное торможение и наоборот производятся тормозными переключателями 49, 50 (Рис. на вкладке). 1. Обмотки якоря отключаются от обмоток возбуждения ТЭД. 2. Обмотки якоря подключаются к ВИП. 3. Обмотки возбуждения ТЭД соединяются между собой последовательно. 4. Обмотки возбуждения подключаются к ВУВ. Вторичная обмотка тягового трансформатора обмотка возбуждения с выводами х4, а6, а7 и ВУВ 60 первой и второй секций образуют схему двухполупериодного выпрямления с нулевой точкой для питания регулируемым выпрямленным напряжением обмоток возбуждения тяговых двигателей. Напряжение холостого хода между выводами а6 – а7 и а7 – х4 составляет 180В. Включение и отключение обмоток возбуждения осуществляется электропневматическими контакторами 46, 47. Тяговые двигатели в режиме рекуперативного торможения работают как генераторы постоянного тока с независимым возбуждением. ВИП работает как инвертор постоянного тока генераторного режима в переменный ток промышленной частоты. Стабилизирующий резистор R5 необходим для обеспечения электрической устойчивости при работе инвертора и распределения тока между тяговыми двигателями. Датчики тока ДкТ1 – ДкТ4 измеряют показания тока и подают соответствующие сигналы в систему управления преобразователем. Тормозное усилие регулируется в зоне высоких скоростей плавным изменением тока возбуждения (тормозной рукояткой), в зоне малых скоростей – плавным изменением тока якоря (штурвалом). 5. 5 Силовая схема вспомогательных цепей. Вторичная обмотка собственных нужд (ОСН) тягового трансформатора (Рис. на вкладке) питает вспомогательное оборудование электровоза. Напряжение холостого хода ОСН на выводах: х3-а5 – 225В, х3-а4 – 400В, х3-а3 – 625В. Вспомогательное оборудование электровоза питается однофазным током: ППА, трансформаторы ТН, ТН2, ТРПШ, ТРПШ2, ВУВ нагревательные элементы, 99 расщепитель фаз ФР, преобразующий однофазное напряжение 380В ОСН в трёхфазное напряжение 380В для питания вспомогательных машин. Схемой электровоза предусматривается питание вспомогательных машин через рубильники 111 и 126 от высокого напряжения от другой секции в случае неисправности ведущей секции. Через розетки 108 – 110 от деповского источника питания подключаются вспомогательные машины каждой секции. 5. 6 Защита силовых и вспомогательных цепей. 57 – разрядник от атмосферных и коммутационных перенапряжений (100кВ). НС – нелинейное сопротивление шунтирует разрывные контакты главного выключателя для ограничения перенапряжений, возникающих при размыкании. Конденсаторная защита: конденсаторы 7, 8, 21-28, 37-40, 172; резисторы R11R14; полупроводниковые ограничители напряжений 13, 14 – предназначены для дополнительной защиты вторичной обмотки тягового трансформатора от перенапряжений. РМТ – защита первичной обмотки тягового трансформатора от токов к. з. РЗ 83 – защита силовой цепи от замыканий на землю в тяге. РЗ 88 – защита силовой цепи от замыканий на землю в рекуперации. РТ1-РТ6 – защита тяговых обмоток от перегрузок по току. РТВ1 – защита обмотки возбуждения от перегрузки по току. 101-102 – защита ВИП при пробое одиночных тиристоров. 51-54, РТВ2 – от токов к. з. в цепи ТЭД, ВИП. 43, 44, РЗЮ – защита ТЭД от боксования и юза. 113 – защита ОСН от перегрузок по току вспомогательных машин. ТРТ – защита вспомогательных машин от перегрузок по току. 123 – защита контроля земли в цепях вспомогательных машин. Вспомогательное оборудование ОСН защищены от к. з. предохранителями. 5. 7 Расположение оборудования на электровозе. РЩ-34 К БРН V A 5р 6р Пр12 Пр5 Пр6 7р 3р 2р Пр7 Пр1-Пр4 Пр8 Рис. 74. Распределительный щит. 100 БРН – контролирует напряжение на выходе моста 1В – 4В и регулирует ток обмотки подмагничивания ТРПШ, тем самым стабилизирует напряжение в ЦУ на уровне 50В. К – питания ЦУ от АБ и отключает АБ от ЦУ при включении в работу ТРПШ. А – амперметр заряда аккумуляторной батареи. V – вольтметр для проверки напряжения на АБ и ЦУ. 2Р – рубильник АБ («Вкл.», «Выкл.»). 3Р – рубильник ЦУ («Вкл.», «Выкл.», «Аварийно»). 5Р – тумблер включения освещения РЩ. 6Р – тумблер цепи вольтметра. 7Р – тумблер включения нормального или усиленного заряда АБ. Пр1-Пр2 – вставки АБ (100А). Пр3-Пр4 – вставки (100А) для защиты вторичной обмотки ТРПШ Н2 – К2. Пр5 – вставка (5А), защищает вторичную обмотку ТРПШ от к. з. в цепи освещения РЩ и розеток. Пр6 – вставка (2А) для защиты ТН от завышенного напряжения. Пр7-Пр8 – вставки (50А) для защиты вторичной обмотки ТРПШ Н2 – К2 от к. з. в цепях обогрева кранов, компрессора. Панель №3 217 205 218 207 267 266 206 264 222 221 272 219 269 271 268 214 Рис. 75. Панель №3. Реле 217 – промежуточное реле в цепи контакторов нагрузки 193, 194. Реле 205 – реле времени, для включения реле 265. Реле 218 – реле времени, обеспечивающее питание контакторов 193, 194 от провода Э1 в режиме РТ. 101 Реле 207 – промежуточное реле, для предотвращения звонковой работы ГВ. Реле 267 – промежуточное реле, при срыве ЭПК снимает питание с контакторов 193, 194. Реле 266 – промежуточное реле, для переключения БП из положения «Тяга» в положение «Торможение» и наоборот. Реле 206 – реле времени, для переключения БП из положения «Тяга» в положение «Торможение» и наоборот. Реле 264 – промежуточное реле, «0» КМЭ. Реле 221-222 – промежуточные реле, для включения и отключения переключателей 81-82. Реле 272 – промежуточное реле, для снятия нагрузки с контакторов 193, 194 при срабатывании САУТ. Реле 219 – промежуточное реле в цепи контакторов возбуждения 46, 47 и реле 265 и 218. Реле 269 – промежуточное реле в цепи подачи песка. Реле 271 – промежуточное реле контроля целостности ТМ. Реле 268 – промежуточное реле замещения рекуперативного тормоза. Реле 214 – промежуточное реле, прекращает автоматическую подсыпку песка при скорости менее 10км/ч. БСА1 Р1 65 67 69 43 Р2 46(47) ОД1 ОД2 66 68 70 19 211 РВ РТВ1(РТВ2) (БСА1(БСА2) секция 1) 63 49 БСА1 и БСА2 одинаковые Рис. 76. Блок силовых аппаратов. Р1-Р2 – сопротивления постоянной шунтировки поля. 65, 67, 69 – контакторы подключения 1, 2, 3 ступени ослабления поля. 47, 46 – контакторы возбуждения. 102 РЗЮ ОД1, ОД2 – рубильники отключения тяговых двигателей. 66, 68, 70 – контакторы подключения 1, 2, 3 ступени ослабления поля. 19 – рубильник РШК. 43, 211 – промежуточные реле защиты боксования. РВ, РЗЮ – промежуточные реле защиты юза. 63 – реверсор. 49 – тормозной переключатель. 195 Панель №2 192 123 198 152 116 253 254 Пр5 153 155 209 247 133 239 Рис. 77. Панель №2. 195 – контактор включения калориферов обогрева лобовых стёкол. 192 – контактор подключения кнопки «Цепи управления» к проводу Э1. 123 – промежуточное реле контроля заземления оборудования ОСН. 198 – вставка (6А), защищает вторичную обмотку СН от к. з. в цепи нагревательного элемента калориферов обогрева лобовых стёкол. 152 – вставка (0,5А), защищает вторичную обмотку СН от к. з. в цепи счётчиков «Рекуперация», «Тяга». 116 – вставка (15А), защищает вторичную обмотку СН от к. з. в цепи ФС, ППА, БУВИП. 253 – вставка (3А), защищает вторичную обмотку СН от к. з. в цепи ТН2. 254 – вставка (25А), защищает вторичную обмотку СН от к. з. в цепи ТРПШ2. Пр5 – вставка (5А) защиты ТРПШ от завышенного напряжения. 247 – промежуточное реле в цепи включающей катушки ГВ. 103 239 – промежуточное реле в цепи управления включения фазорасщепителя. 209 – контактор подключения питания кнопок управления вспомогательными машинами. 153, 155 – ТРТ маслонасоса. 133 – контактор маслонасоса. Панель №4 R28 R27 115 78 77 R29 86 265 88 Рис. 78. Панель №4. R28 – резистор в цепи дросселя 78. R27 – резистор в цепи дросселя 78. R29 – резистор в цепи удерживающей катушки 88. 115 – вставка (6А), защищает ОСН от к. з. в цепи тр-ра 77. 78 – дроссель в цепи включающей катушки РЗ 88. 77 – тр-р в цепи диодного моста включающей катушки РЗ 88. 265 – промежуточное реле питания БУ ВУВ. 88 – включающая катушка реле заземления. 86 – диодный мост в цепи включающей катушки реле заземления 88. Панель контакторов питания выходных усилителей ВИП 193 194 Рис. 79. Панель контакторов 193, 194. 193, 194 – контакторы питания выходных усилителей ВИП. 104 Панель защиты ВИП 101 (102) R1-R28 Тр1-Тр9 Тр1 В1-В8 ТУМ Пр Р Д1-Д4 Рис. 80. Панель №101 (102). R1-R28 – резисторы в цепи датчиков-трансформаторов. Тр1-Тр9 – датчики-трансформаторы. Тр1 – трансформатор питания. Пр – предохранитель в цепи Тр1. Д1-Д4 – диодный мост в цепи ТУМ. В1-В4 – тумблеры отключения сигнализации пробоя тиристоров. ТУМ – магнитный усилитель. Р – реле сигнализации пробоя тиристоров. Панель №5 R30 84 83 Рис. 81. Панель реле заземления. R30 – резистор в цепи удерживающей катушки реле заземления 83. 84 – вентили в цепи включающей катушки реле заземления 83. 83 – реле заземления в режиме РТ. Панель МК 154 156 124 Рис. 82. Панель контактора компрессора. 124 – контактор мотор-компрессора (с № 1536 вынесен на отдельную панель). 154-156 – ТРТ мотор-компрессора. 105 Панель №9 414 248 Рис. 83. Панель реле 248. 248 – реле безопасности, предупреждает пережёг контактного провода в случае потери питания клапана токоприёмника. 414 – диод в цепи реле 248. Панель ППРФ 249 (К) V1-V8 Е1-Е2 Тр R1-R4 Рис. 84. Панель ППРФ. 249(К) – реле напряжения. Е1-Е2 – диодные мосты в цепи катушки А реле 249(К). V1-V8 – диодный мост в цепи катушки Б реле 249(К). Тр – трансформатор питания катушки Б. R1-R4 – резисторы в цепи катушки А. ЩР-53 135 Р БРН Пр3 Пр4 Рис. 85. Панель ЩР-53. 135 – контактор питания ЩР от ОСН. Р – реле напряжения. 106 В БРН – регулятор напряжения. В – рубильник переключения питания выходных усилителей ВИП. ПР3-ПР4 – вставки (100А), защита ОСН. L1-L6 Панель ВУВ V1-V12 Т2 R11-R26 C5 C6 Т1 Т3 F Усилитель ВУВ Рис. 86. Панель ВУВ. Т1 – трансформатор питания управляющих выводов тиристоров V1-V12. Т2 – трансформатор питания размагничивания обмотки Т1. Т3 – трансформатор питания конденсаторов С5, С6. V1-V12 – тиристоры ВУВ. L1-L6 – индуктивные делители. R11-R26 – резисторы, выравнивающие токи управления на выводах. F- предохранитель в цепи Т2. 160 159 Панель №1 134 119 253 254 117 381 382 120 121 122 197 137 139 111 125 113 126 149 151 141 143 142 144 145 147 146 148 131 127 128 129 130 Рис. 87. Панель №1. 107 160 – контактор питания ТРПШ и ТН. 159, 134 – контакторы питания печей (2 и 3 печи). 119 – контактор подключения пускового резистора фазорасщепителя. 253 – вставка (3А), защищает вторичную обмотку СН от к. з. в цепи ТН2. 254 – вставка (25А), защищает вторичную обмотку СН от к. з. в цепи ТРПШ2. 125 – контактор фазорасщепителя. 137, 139 – ТРТ фазорасщепителя. 111 – рубильник вспомогательных машин. 117 – вставка (25А), защищает вторичную обмотку СН от к. з. в цепи печей. 381 – вставка (6А), защищает вторичную обмотку СН от к. з. в цепи выходных усилителей ВУВ. 382 – вставка (6А), защищает вторичную обмотку СН от к. з. в цепи выходных усилителей ВУВ. 120 – вставка (35А), защищает вторичную обмотку СН от к. з. в цепи ТРПШ и ТН. 121 – вставка (0,15А), защищает вторичную обмотку СН от к. з. в цепи киловольтметра контактной сети. 122 – вставка (0,5А), защищает вторичную обмотку СН от к. з. в цепи счётчиков «Тяга», «Рекуперация». 152 – вставка (0,5А), защищает вторичную обмотку СН от к. з. в цепи счётчиков «Тяга», «Рекуперация». 113 – реле перегрузки вспомогательных машин. 126 – рубильник вспомогательных машин. 131 – контактор 5го мотор-вентилятора для охлаждения блока балластных резисторов (ББР). 149, 151 – ТРТ 5го мотор-вентилятора. 127 – контактор 1го мотор-вентилятора для охлаждения ИШ, ТЭД , СР первой силовой группы. 141, 143 – ТРТ 1го мотор-вентилятора. 128 – контактор 2го мотор-вентилятора для охлаждения ИШ, ТЭД , СР второй силовой группы. 142, 144 – ТРТ 2го мотор-вентилятора. 129 – контактор 3го мотор-вентилятора для охлаждения ВИП первой силовой группы и теплообменников тягового трансформатора. 145, 147 – ТРТ 3го мотор-вентилятора. 130 – контактор 4го мотор-вентилятора для охлаждения ВИП второй силовой группы и теплообменников тягового трансформатора. 146, 148 – ТРТ 4го мотор-вентилятора. 108 Рис. 88. Расположение оборудования на электровозе. 109 2р 3р A V БРН Пр1-Пр4 К ФР R2 МВ1 247 239 133 153 155 Пр5 117 198 209 382 138 Панель №2 195 192 152 123 165 – 171 57 П-4 П-3 63 РТВ1 БП РЩ ТН2 49 П-2 РВ РЗЮ 211 R2 R1 БСА1 65 67 69 47 ОД1 ОД2 71 73 75 19 43 269 271 268 214 222 221 272 219 267 266 206 264 Панель №3 217 205 218 207 Пр-р R1 МК1 235 ДП МВ3 55 55 ВИП61 МВ3 101 51 52 2 193 102 АБ Т3 81-82 РТ1-РТ6 4 53 54 Т3 194 204 201 202 203 МВ4 56 ВИП62 ТПОФ-25 МВ4 83 384 383 135 БРН ЩР-53 МК2 Пр3 Пр4 Р R1-R4 В Тр Панель ППРФ V1-V8 249 Е1-Е2 64 РТВ2 МК2 113 126 117381382120121122 197 253 254 131 127 50 РВ РЗЮ П-1 128 130 410 МВ5 ББР 129 БУВИП ППА ВУВ БУВИП ВУВ 104 П П А 6 (секция 2) ББР 149 151 141 143 142 144 145 147 146 148 125 R4 Панель №1 159 134 119 137 139 111 160 R3 R2 R1 БСА2 66 68 70 46 ОД1 ОД2 68 70 72 19 МВ2 R30 84 Панель №5 124 Панель МК 154156 248 414 Панель №9 КО4 В5 3х ходовый кран 348 РД ПВУ 4 ПВУ 3 В8 В2 5. 8 Назначение контактов в цепях управления электровоза. Блокировочный переключатель БП В141—В151 - подключает реле заземления 83 к силовым цепям независимого возбуждения тяговых двигателей в режиме рекуперации для обеспечения их защиты от замыканий на: «землю». С202—С222 - подготовляет цепи питания блока, измерений БИ и выходных усилителей импульсов выпрямительной, установки возбуждения 60 в режиме рекуперации. Э1—Н337 - предназначен для подключения панели питания ППА к источнику напряжения 50 В постоянного тока в режиме рекуперации, которая выдает сигнал ППА о сборе схемы рекуперации. Н9—Н14 - подает питание к катушкам контакторов 193, 194 через цепи самоблокирования Н6—Н13—Н14 в режиме тяги, чтобы обеспечить работу схемы в аварийном режиме при отключении одного из ВИП переключателем 81 или 82. Н9—Н390 - подает питание к катушкам контакторов 193, 194 через контакты реле 218 (Э1—Н390) в режиме рекуперации для обеспечения сбора схемы только в положении «П» тормозной рукоятки контроллера машиниста. Н125—Н190 - включает панели защиты от юза 15, 16 в режиме рекуперации. Н370—Н371, Н373—Н375 - переключают тормозные переключатели 49,. 50 в положение. «Тяга» или «Торможение» под контролем блокировочного переключателя (БП), чтобы исключить сбор неправильной, схемы. Н370—Н372, Н373—Н374 - изменяют положения переключателей БП в зависимости от состояния реле времени 206 для задержки начала переключения переключателей 49, 50. Это обеспечивает спадание тока якорей тяговых двигателей до нуля и предотвращает переключение силовой, цепи под нагрузкой. Н03—Н06 - шунтирует контакты, реле 271, 272, 267 в режим рекуперации, чтобы не разбиралась схема электрического торможения при срабатывании любого из них. Э2—Н342, Э3—Н343 - включают клапан 262 или 263 в режиме тяги («Вперед» или «Назад») и нагрузочные устройства передних тележек для обеспечения равномерной нагрузки на колесные пары. Э2—Н343, Э3—Н342 - включают клапан 263 или 262 в режиме рекуперации («Вперед» или «Назад») и нагрузочные устройства задних тележек для обеспечения равномерной нагрузки на колесные пары. Н9—Н11 - включает контакторы 193, 194 через контакты реле времени 218 и промежуточного реле.265 в режиме рекуперации. Н87—Н89 - обеспечивает отключение включающей катушки главного выключателя (ГВ) в режиме рекуперации и тем самым предотвращает его включение на рабочих позициях контроллера. Приставка к крану машиниста 206 Н01—Н09 - отключает реле 272 (САУТ) при срабатывании темпом служебного или экстренного торможения для снятия тягового усилия. 110 Разъединители ОД1—ОД4 Н23—Н25, Н23—Н26, Н24—Н27, Н24—Н28 - размыкают цепь соответствующего быстродействующего выключателя при отключении разъединителя. При этом достигается двойное отключение тяговых двигателей при замыканиях на «землю» в их цепях. Н165—Н186, Н186—Н187, Н165—Н188, Н188—Н189 - обесточивают цепь питания реле боксования 43 или 44 совместно с контактами реле времени 211 или 212 при отключении разъединителя. При этом из силовой схемы выводится тяговый двигатель, в цепи которого произошло замыкание на «землю». Пневматические выключатели управления ПВУ1—ПВУ4 ПВУ1 (Н63—Н62) - при снижении давления воздуха в тормозной магистрали до 0,27—0,29 МПа (2,7—2,9 кгс/см2) в режиме электрического торможения отключает клапан ВР, который открывает доступ воздуха в тормозные цилиндры. ПВУ2 (Э9—Н352) - при - повышении давления воздуха в тормозных цилиндрах выше 0,13—0,15 МПа (1,3— 1,5 кгс/см2) обеспечивает отключение контакторов 46, 47 и разбор схемы рекуперации для предотвращения заклинивания колесных пар. ПВУЗ (Э1—Н91) - обеспечивает включение клапана 263 или 262 при пневматическом торможении и достижении давления воздуха в тормозных цилиндрах 0,18—0,22 МПа (1,8—2,2 кгс/см2). При этом включаются нагрузочные устройства задних тележек, и предотвращается юз колесных пар. ПВУ4 (Н162—Н96) - включает клапан песочницы 241 или 242 при пневматическом торможении и достижении давления воздуха в тормозных цилиндрах 0,28—0,32 МПа (2,8—3,2 кгс/см2). Это предупреждает юз колесных пар. Пневмоэлектрический датчик ПД ДДР (Н01—Н010) - включает реле 271 в режиме тяги, при нарушении целостности тормозной магистрали и снижении давления в ней на 0,02 МПа (0,2 кгс/см2). При этом снимается тяговое усилие. ДТЦ (Н010—Н011) - отключает реле 271 после появления воздуха в тормозных цилиндрах, чем обеспечивает восстановление схемы. Переключатель режимов ПР Э55—Н171, Э55—Н179, Э55—Н56 - размыкают цепи питания сигнальных ламп «Т», «Тр», «ЗБ» от провода Э55 через контакты аппаратов неисправной секции для возможности контроля состояния электрических аппаратов на исправной. Э37—Н137 - отключает реле 248 на неисправной секции, чем препятствует подъему на ней токоприемника. Реле перегрузки РТ1—РТ6 (С38—С39) - отключает ГВ при перегрузках и коротких замыканиях в цепи выпрямительно-инверторных преобразователей 61, 62. РТВ1 (Н77—Н78) - размыкает цепь ГВ при сквозном пробое плеча выпрямительной установки возбуждения 60 в режиме рекуперации. 111 РТВ2 (Н352—Н353) - при перегрузках и коротких замыканиях в цепи возбуждения тяговых двигателей в режиме рекуперации отключает контакторы 46, 47. Электропневматический клапан ЭПК ЭПК пневм. (Н015—Н02) - отключает реле 267 при срабатывании автостопа, обеспечивает снятие тягового усилия. ЭПК ключ. (НОЗ—Н04) - препятствует включению контакторов 193, 194 и предотвращает движение электровоза при отключенной локомотивной сигнализации. Главный выключатель 4 Э15—Н297 - включает реле 221, 222 только при отключенном ГВ, исключает работу переключателей 81, 22 под нагрузкой. Э18 — Э19 — Э34 - подает питание на катушку контактора 209 исправной секции при отключении ГВ на неисправной. Обеспечивает на ней работу вспомогательных машин; включает контактор 209 при питании вспомогательных машин от сети депо. Н146—Н15, Н146—Н16 - включают быстродействующие выключатели 51—54 после включения ГВ. Н86—Н92 - после включения ГВ подает питание на катушку реле 207, которое предотвращает его повторное включение при коротком замыкании в схеме. Н89—4 вкл. - обесточивает включающую катушку ГВ после его включения изза недопустимости длительного протекания тока через катушку. РМТ (Н78—4 уд.) - отключает ГВ при токе в первичной обмотке трансформатора 250±25 А и более. РД (Н90—Ж) - разрывает цепь ГВ при снижении давления воздуха в его резервуаре до 0,46 (4,6 кгс/см). Панели защиты от юза 15, 16 РВ (В93—15, В154—16) - подводят питание к панелям защиты от юза в режиме рекуперации. РЗЮ (Э50—Э1) - включает клапан песочницы 241 или 242 в режиме рекуперации. Разъединители контактных шин 19, 20 Э15—Н43—Н44 - обесточивают низковольтную катушку защитного вентиля 104 при переключении разъединителя РШК 19 или 20 в положение «Питание двигателей от сети депо». Предотвращают подъем токоприемника при включенном РШК. Н146—Н23—Н24 - включают выключатели 51, 52 или 53, 54 при переключении соответствующего РШК в положение «Питание двигателей от сети депо». Обеспечивают при этом сбор схемы питания тяговых двигателей. Реле боксования 43, 44 Э50—Э1 - включает клапан песочницы 241 или 242 и реле 269, Обеспечивает подачу песка под колесные пары. Электропневматические контакторы 46, 47 112 Н354—Н355—Н356 - подают питание на катушки контакторов 46, 47 через контакты реле 219 (позиция «П» тормозного вала КМЭ). Препятствуют их восстановлению на рабочих позициях контроллера. Э12(Э67)—Н240—Н340—(Э72) размыкают цепь питания реле 217 в режиме рекуперации при отключении одного из контакторов. Обеспечивают снятие напряжения с выходных усилителей тиристоров ВИП 61, 62 (размыкаются контакты 193, 194). Двухпозиционные кулачковые переключатели 49, 50 Э7—Э72 - обесточивает реле 217, 88, 83 в режиме рекуперации и подводит к ним питание от провода Э72. Обеспечивает включение в работу ВИП 61, 62 после включения высоковольтного управляемого выпрямителя (ВУВ) 60. Н7—Н8—Н9 - включают контакторы 193, 194 в режиме тяги после перехода тормозных переключателей 49, 50 в положение «Тяга». При этом предотвращается неправильный сбор силовой схемы. Э55—Н173 - отсоединяет цепь контроля схемы рекуперации в тяговом режиме и обесточивает сигнальную лампу «Р». Н358—Н359, Н363—Н364 - включают контакторы 46, 47 в режиме рекуперации после перевода переключателей 49, 50 в положение «Торможение». Предотвращают неправильный сбор схемы. Н171—Н172 - обесточивает цепи сигнализации тягового режима при переходе в режим рекуперации. Быстродействующие выключатели 51—54 Н359—Н36О—Н361—Н361—Н363 - отключают контакторы 46, 47 в режиме рекуперации при срабатывании любого из ВБ. Обеспечивают защиту силовых цепей. Н34—Н37, Н34—Н38, Н34—Н39. Н34—Н40 - размыкают цепи питания включающих катушек ВБ после их включения, так как длительное Протекание тока через катушки недопустимо. Э55—Э75, Э55—Э77, Э55—Э79, Э55—Э81 -обеспечивают включение сигнальных ламп «ТД» при отключенном хотя бы одном ВБ. Реверсивный переключатель 63, 64 Э2—НЗ, НЗ—Н5, ЭЗ—Н4, Н4—Н5 — включают реле 193, 194 в режимах тяги и рекуперации при положении реверсивных переключателей, соответствующем выбранному направлению движения. Предотвращают неправильное вращение тяговых двигателей. Н97—Н176 (Н97—Н177) — подает питание в цепь клапана песочницы 241 или 242 по ходу движения электровоза. Н91—Н347 (Н91—Н348) — включает клапан 263 или 262, подающий воздух в противоразгрузочное устройство задней тележки по ходу движения при пневматическом торможении электровоза. Двухпозиционный кулачковый переключатель 81, 82 Н388—Н391 (Н389—Н392) — обесточивает цепь контактора 193 или 194 при отключении неисправного ВИП 61 или 62 соответствующим переключателем. 113 Обеспечивает снятие питания с выходных усилителей импульсов неисправного ВИП. Н6—Н13 (Н13—Н14) — подготовляет цепь для включения контактора 193 или 194 при отключении переключателя 61 или 82. Обеспечивает работу электровоза на аварийной схеме. Н298—Н292, Н299—Н295, Н298—Н293, Н299—Н296 — подают питание от провода Э1 на включающие или отключающие катушки переключателей 81, 82 при выключенном ГВ через контакты Э1—Н291 или Э1—Н294 и КУ227, а при включенном — через контакты Э1—Н298 или Э1—Н299. При этом препятствуют переключению аппаратов 81, 82 под нагрузкой. Н293—Н304, Н296—Н305 — включают реле 247 после отключения неисправного ВИП кнопкой «Преобразователь 61» .или «Преобразователь 62» на КУ227 при отказе переключателя 81 или 82. Н15—Н19 (Н16—Н20) — отключает выключатели 51, 52 или 53, 54 при срабатывании переключателя 81 или 82. Н172—Н183 (Н172—Н184) — размыкает параллельную цепь питания сигнальной лампы «Т» через контакты 193 или 194 при отключении соответствующего переключателя, обеспечивает контроль работы аварийной схемы. Э55—Н180 (Э55—Н181) — обесточивает параллельную цепь питания, сигнальной лампы «В» через контакты 127, 129 или 128, 130 при отключении переключателя 81 или 82. Обеспечивает контроль работы аварийной схемы. Реле заземления 83 Н72—Н75 (Э55—Э40) — обеспечивает отключение ГВ при замыкании на «землю» в цепи высоковольтного управляемого выпрямителя, включение сигнальной лампы «РЗ» на пульте машиниста. Реле заземления 88 Н75(Н72)—Н76, Э55—Э40 — отключают ГВ при замыкании на «землю» в цепи тяговых двигателей. Обеспечивают включение сигнальной лампы «РЗ» на пульте машиниста. Блок защиты 101, 102 Э55—Э41, Э55—Э44 — включают сигнальные лампы «ВИП 61», «ВИП 62» при пробое тиристора в одном из плеч преобразователя 61 или 62. Переключатель вспомогательных цепей 111 Н107—Н101 — размыкает цепь питания контакторов 119, 125 в положении «Отключено» для возможности сбора аварийной схемы. Э19—Э34(Э18) — включает контактор 209 в режиме резервирования расщепителя фаз (ФР). Э27—Э28 — подает питание к реле 248 при переводе переключателя в положение «Отключено», позволяет поднять токоприемник и включить ГВ в режиме резервирования ФР. Реле перегрузки 113 Н77—Н76— отключает ГВ при перегрузках и коротких замыканиях в цепях вспомогательных машин. 114 Электромагнитный контактор 119 Н101—Н103 — обеспечивает включение контакторов 125 и 119 в заданной последовательности при пуске ФР. Реле контроля земли 123 Э55—Э40 — включает сигнальную лампу «РЗ» на пульте машиниста при замыкании на «землю» в цепях вспомогательных машин. Электромагнитный контактор 124, 125 124(Н104—Н106) — включает сигнальную лампу «МК» при отключении контактора 125 125 (Н101—Н103) — подает питание на катушку контактора 125 после его включения через контакты 119 или 209 и препятствует его самовключению после восстановления тепловых, реле 137, 139. 125 (Н191—Н194) — включает сигнальную лампу «ФР» после срабатывания контактора 125. Разъединитель секций 126 Э28—Э35 — размыкает цепь питания реле 248 при отключении разъединителя 126, предотвращает подъем токоприемника и включение ГВ при неправильно собранной схеме. Электромагнитные контакторы 127—131, 133, 135 Н385—Н388 (Н385—Н389) — отключает контактор 193 или 194 и предотвращает работу электровоза при отключенных моторвентиляторах (МВ) охлаждения тяговых двигателей. Э46-Н180, Э46—Н181 — включают сигнальную лампу «В» на пульте при срабатывании контакторов 127, 128. Н19—Н23 (Н20—Н24) — размыкает цепь выключателей 51, 52 или 53, 54 после отключения соответствующего контактора, предотвращает работу электровоза с отключенными МВ ВИП 61 или 62 и силового трансформатора. Э46—Н180 (Э46—Н181) — обеспечивает включение сигнальной лампы «В» при одном из неработающих вентиляторов МВ3, МВ4 Н356—Н338 — обесточивает цепь питания контакторов 46, 47 при неработающих МВ ВУВ и блоков балластных резисторов. Н5—Н6 — отключает контакторы 193, 194 при неработающем электродвигателе маслонасоса трансформатора. Э51—Н179 — обеспечивает включение сигнальной лампы «ТР», если не работает маслонасос трансформатора. Н379—Н380 — создает цепь питания катушки контактора 135 после его включения через контакты реле 207. Исключает повторное автоматическое включение при восстановлении защитных реле ЩР. Тепловые реле 137, 139, 141, 149, 151, 153—156 Н136—Н138 — размыкает цепь питания контактора 125 при перегрузках в цепи ФР. Н127— Н129, Н128—Н130, Н131—Н133, Н132—Н136, Э8—Н393—Н394 — отключают контакторы 127—131 при перегрузках в цепи двигателей вентиляторов МВ1—МВ5. 115 Н123—Н124—Н121 — отключают контактор 133 при перегрузках в цепи двигателя маслонасоса МН. Н104—Н108 — обесточивает цепь питания контактора 124 при перегрузках в цепи двигателя компрессора МК. Электромагнитные контакторы 192—194, 201, 202 Н1—Э1 — при нажатии кнопки «Цепь управления» на КУ 223 подает питание в цепи управления электровоза через главные контакты контактора 192. При этом обеспечивается надежная коммутация токов. Н6—Н13, Н13—Н14 — подают питание на катушки контакторов 193, 194 через контакты реле 264 в режиме тяги и тем самым препятствуют: самовосстановлению цепи питания блоков СФИ ВИП. Э9—Н349, Н349—Н350 —отключают реле 205 после того, как подано питание на СФИ ВИП 61, 62. При этом с выдержкой времени включается реле 265 и выходные усилители ВУВ 60. Э43—Н183 (Э43—Н184) — подает питание к сигнальной лампе «Т» при отключении контактора 193 или 194. С66—С145, С143—С147 — подключают в режиме рекуперации датчик синхронизации ДкС к обмотке трансформатора 12 для формирования синхронизирующего сигнала. Н241—Н242 — отключает сигнальную лампу 460 и обесточивает реле 203 при включении контактора 201. Обеспечивает совместно с контактами реле 204, 202 подсоединение пускового конденсатора 442 и шунтирование на 5—6 с резисторов R23, R67 в цепи ДкС. Н241—Н243 — подает питание на катушку контактора 201 после отключения реле 202, чем обеспечивает возможность работы датчика синхронизации ДкС в режиме рекуперации. Н173—Н239 — размыкает цепь сигнальной лампы «Р» после включения контактора 201; подает питание реле 268. Промежуточное реле 202 С142—С143, С147—С149 — при запуске ДкС шунтируют резисторы R23, R67 и на 5—6 с подключают пусковой конденсатор 442. Н241—Н243 — включает контактор 201 после включения реле 202, обесточивает реле 203. При этом достигается необходимая задержка для запуска ДкС. Реле времени 203—205 Н241—Н245, Н241—Н246 — отключают с задержкой во времени реле 204 после включения контактора 201 и реле 202 для обеспечения запуска ДкС. Э67—Н240 — обесточивает катушку реле 217 и препятствует сбору схемы рекуперации до окончания запуска ДкС. Н11—Н12 — включает с-выдержкой времени реле 265 для обеспечения запуска инвертора после включения СФИ ВИП 61, 62. Электромагнитный контактор 206 Н270—Н372 (Н373—Н374) — создаёт цепь питания катушек блокировочных переключателей «Тяга» или «Торможение» при переходе из режима тяги в 116 режим электрического торможения или наоборот. При этом становится невозможным перевод тормозных переключателей 49, 50 под нагрузкой. Промежуточное реле 207 Н34—Н146 — включает выключатели 51—54 после нажатия кнопки «Включение ГВ и возврат реле». Н86—Н92, Н86—Н87 — отключают катушку 4 вкл. после включения ГВ и включают на «самоподхват» реле 207. Исключают повторное включение ГВ при нажатой кнопке «Включение ГВ и возврат реле» при коротком замыкании в силовой цепи. Н379—Н380 — включает контактор 135 и через его контакты подает напряжение 380 В на ЩР и ТН2 после нажатия кнопки «Включение ГВ и возврат реле». При этом обеспечивается питание СФИ ВИП 61, 62 при обесточенной силовой цепи. Электромагнитный контактор 209 Н47—Н98 — подводит питание к кнопкам «Вентилятор 1» — «Вентилятор 4». Препятствует включению двигателей вентиляторов до окончания запуска ФР. Н101—Н103 — включает контактор 125 при включенной панели пуска ФР после проезда нейтральной вставки. Э55—Н194 — включает сигнальную лампу «ФР». Реле времени 211, 212 В73—В129, В104—В103 — обеспечивают включение соответствующих реле боксования в режиме тяги; отключение их через контакты реле 269 с выдержкой времени при боксовании для предупреждения «залипания» якорей реле после окончания боксования. Отключают в режиме тяги соответствующее реле боксования при размыкании разъединителей. Устройство блокирования тормозов 213 Э1—Н2 обеспечивает включение цепей управления тяговых двигателей из кабины ведущей секции. Промежуточное реле 217 Н06—Н2 - подает питание в цепи катушек контакторов 193, 194 в режиме тяги после перехода переключателя 49 в положение «Тяга», а в режиме рекуперации после включения на обеих секциях контакторов 46, 47 и отключения реле времени 204. Н07—Н2 - замыкает цепь питания катушек контакторов ослабления поля в режиме тяги после перехода переключателя 49 в положение «Тяга». При этом предотвращается сбор неправильной схемы. Реле времени 218 Э1—Н390 - при электрическом торможении включает контакторы 193, 194 и реле 206 для подачи питания на СФИ ВИП 61, 62; отключает их с выдержкой времени после прекращения рекуперации. При этом предотвращается «опрокидывание» инвертора. Промежуточное реле 219. Н6—Н9, Н353 – Н356 - включают на позиции «П» тормозного вала КМЭ при рекуперации контакторы 193, 194, 46, 47. Препятствуют включению СФИ ВИП 61, 62 и ВУВ 60 на рабочих позициях контроллера. 117 Промежуточное реле 221, 222. Э38—Э55 - обесточивает цепь сигнальной лампы «ГВ» после его включения. Н291—Э1—Н298, Н294—Э1—Н299 - замыкают цепь питания катушек переключателей 81 вкл., 82 вкл. при выключенном ГВ (реле 221, 222 включены) и включенном (реле 221, 222 выключены). Регулятор давления 230 Н102—Э20 - отключает контактор 124 при давлении воздуха в магистрали более 0,9 МПа (9,0 кгс/см2) и включает его при давлении менее 0,75 МПа (7,5 кгс/см2). Пневматический выключатель 232 Э31(Э37)—Э28 - подает питание на катушку реле 248 при заблокированных шторах ВВК и наличии сжатого воздуха в системе блокирования. Блокировочное устройство 235 Э31(Э37)—Э28 - включает реле 248 при механическом блокировании ВБ и отсутствии воздуха в цепи токоприёмников одной из секций (например, при подъеме токоприемника с использованием вспомогательного компрессора). Н344—Н346 - обеспечивает запуск вспомогательных машин и перемещение электровоза при питании от источника пониженного напряжения депо. Промежуточное реле 239. Н136—Э15 - подает питание на катушку реле 239 после нажатия кнопки «Включение ГВ и возврат реле», препятствует самопроизвольному включению реле после восстановления ТРТ 137, 139. Э18—Н107 замыкает цепь питания катушек контакторов 119, 125 после включения реле 239, исключает самопроизвольный пуск фазорасщепителя после восстановления ТРТ 137, 139. Промежуточное реле 248. Э13—Н72 - размыкает цепь удерживающей катушки ГВ при отключении одной из кнопок «Токоприемники», «Токоприемник передний», «Токоприемник задний». Э14—Н84, Э16—Н125 - обеспечивают включение ГВ и подъем токоприемника при включенных на обеих секциях реле 248. Панель пуска расщепителя фаз 249 Н101—Н105 - подключает резистор R6 на время пуска ФР, отключает контактор 119 после его запуска. Э34(Э18)—Э19 - после запуска ФР на обеих секциях включает контактор 209. При этом предотвращается однофазное включение вспомогательных машин. Промежуточное реле 264 Н6—Н7 - подает питание на катушки контакторов 193, 194 в режиме тяги при включении реле 264 на позиции «0» тормозного вала КМЭ. Н85—Н86, Н19—Н23, Н20—Н24 - включают ГВ и ВБ 51—54 на позиции «0» тормозного вала КМЭ. Промежуточное реле 265 С18—С130 - замыкает цепь питания выходных усилителей импульсов ВУВ 60 в режиме рекуперации. 118 Н6—Н9 - обеспечивает питание катушек контакторов 193, 194 в режиме электрического торможения через их собственные контакты, после включения контакторов через контакты реле 219. При этом предотвращается самовключение контакторов 193, 194 после восстановления реле 265, когда рукоятки КМЭ находятся на рабочих на позициях. Н173—Э56 - обесточивает цепь сигнальной лампы «Р» и реле 268 при включении реле 265. Промежуточное реле 266 Э1—Н370 (Э1—Н373) - включает вентили блокировочного переключателя БП и переключатели 49, 50 «Тяга» или «Торможение» при отключении или включении реле 266. Промежуточное реле 267 Н05—Н06 - размыкает цепь контакторов 193, 194 и снимает тяговое усилие при срабатывании ЭПК. Н01—Н60 - включает электропневматический клапан 261 при срабатывании ЭПК. Н96—Н162 - включает электропневматический клапан песочницы 241 или 242 при срабатывании ЭПК. Промежуточное реле 268 Э59—Н63 - размыкает электроблокировочный клапан ВР при включении реле 268. При этом обеспечивает замену электрического торможения пневматическим. Э59—Н65 - замыкает цепь зуммера при срыве электрического торможения и включении реле 268. Н353—Н354 - обесточивает контакторы 46, 47 и их силовыми контактами ВУВ 60 после включения реле 268. Промежуточное реле 269 Э50—Н185 - отключает в тяговом режиме реле времени 211, 212, в режиме рекуперации РВ панели защиты от юза, если срабатывает один из датчиков боксования или панель защиты от юза 15 или 16. Э55—Э74 - замыкает цепь сигнальной лампы «РБ» при включении реле 269. Промежуточное реле 271 Н01—Н012 - шунтирует контакты ДДР, обеспечивает питание реле 271; включает сигнальную лампу «ТМ». Н03—Н08 - размыкает цепь контакторов 193, 194 и снимает тяговое усилие после срабатывания реле 271 (обрыва тормозной магистрали). Промежуточное реле 272 Н05—Н08 - обесточивает контакторы 193, 194, обеспечивает снятие тягового усилия при срабатывании приставки САУТ 206. 119 5. 9 Схема цепей управления электровоза. При описании цепей управления секция №1 будет считаться та секция, из кабины которой ведётся управление электровозом. Провода, обозначенные буквой С (С1, С2 и др.), относятся к цепям собственных нужд и системы регулирования ВИП, ВУВ. Провода с буквой Н (Н1, Н2 и др.), являются внутренними соединениями в секции. Провода с буквой Э (Э1, Э2 и др.), идут в межсеционные соединения. В межсекционном соединении перекрещиваются провода: Э2 и Э3, Э16 и Э17, Э25 и Э26, Э27 и Э28, Э29 и Э30, Э38 и Э39, Э41 и Э42, Э44 и Э45, Э46 и Э47, Э48 и Э49, Э53 и Э54, Э61 и Э62, С405 и С406, Э65 и Э66, Э75 и Э76, Э77 и Э78, Э79 и Э80, Э83 и Э84, Э85 и Э86. Положение: 63, 64 для движения «Вперёд», ПР – «Рабочий режим», 19, 20, 126 – «Отключено», БП, 49, 50 – «Тяга», 111 – «Включено», 81, 82 – «Отключено», 410 – «Включено» на секции №1. 5. 10 Питание цепей управления электровоза. Источником питания ЦУ являются тр-р ТРПШ с системой выпрямления и регулирования напряжения, включающей в себя РЩ, тр-р ТН, АБ. Система питания – однопроводная с заземлённым минусом. Обратным проводом является корпус электровоза. Питание тр-ров ТРПШ и ТН осуществляется напряжением 400В от обмотки собственных нужд через пр-ль 120 и главный контакт контактора 120 проводами С2 и С12, С111. Принцип работы ТРПШ в том, что независимо от напряжения на первичной обмотке К1-Н1, на вторичной обмотке К2-Н2 напряжение стабилизируется регулятором напряжения РН воздействующим на ток обмотки подмагничивания К3-Н3. 120 РЩ 210 15В-18В 21В t° R7 C3 t° R17 СК1 + R6 T1 СК2 С1 СК3 R5 R3 R16 R4 R1 БРН R2 R13 R9 19В 20В Тр Пр6 2А К Ж К СК5 32 V Пр5 3А СК6 Н198 Н197 9В 10В Н196 С200 С2 ТН ~ 400 В 6В R11 R12 6Р 7В 8В Н195 R18 Л С12 5Р Пр5 5А К R8 «Нормально» 11В 12В 3Р + Э65 А ― 1В-4В 2Р «Аварийно» 7Р Пр1 Пр2 Пр3 Пр4 100А 100А 100А 100А Н113 Н116 Н114 Н116 Н111 + К2 5В R10 Пр7 Пр8 Пр12 50А 50А 25А Н111 Н58 Н314 Н112 Н118 Н117 Н115 Э65 Н119 ТРПШ Н112 Н118 Н117 Н115 Э65 Э66 Э62 Э61 Н0 Н66 Н48 Э61 Н2 Н109 - К3 Н3 Н1 К1 ДС3 ДС1 С2 ~ 400 В С12 107 Рис. 89. Схема РЩ-34. 5. 11 Питание цепей управления от АБ. От + АБ »» пр. Н116 »» пр-ль Пр1 »» руб. АБ 2Р »» силовой контакт кон-ра К »» пр. Э61 »»: 1. руб. 3Р (правый нож) »» пр. Н0 »» потребители »» корпус эл-за »» ― РЩ »» шунт амперметра »» руб. 2Р »» пр-ль Пр2 »» ― АБ. 121 2. ДС1 »» пр. Э65 »» руб. 3Р (левый нож) »» пр. Н119 »» цепи АЛСН »» ― РЩ »» шунт амперметра »» руб. 2Р »» пр-ль Пр2 »» ― АБ. 3. руб. 3Р (средний нож) »» пр. Н48 »» розетки »» ― РЩ »» шунт амперметра »» руб. 2Р »» пр-ль Пр2 »» ― АБ. 5. 12 Питание цепей управления от ТРПШ. От + выпрямительного моста »» пр. Э65 »»: 1. руб. 3Р (левый нож) »» пр. Н119 »» цепи АЛСН »» ― РЩ »» ― выпрямительного моста. 2. ДС1 »» пр. Э61 »» руб. 3Р (средний нож) »» пр. Н48 »» розетки »» ― РЩ »» ― выпрямительного моста. 3. ДС1 »» пр. Э61 »» руб. 3Р (правый нож) »» пр. Н0 »» потребители »» корпус эл-за »» ― РЩ »» ― выпрямительного моста. ДС1 – дроссель для сглаживания пульсаций выпрямленного тока в цепях управления. 5. 13 Подзаряд аккумуляторной батареи от ТРПШ. От + выпрямительного моста 1В – 4В »» пр. Э65 »» диод 5В »» ДС3 »» руб. 2Р »» пр-ль Пр1 »» + АБ »» ― АБ »» пр-ль Пр2 »» руб. 2Р »» шунт амперметра »» ― выпрямительного моста. ДС3 – дроссель для сглаживания пульсаций выпрямленного тока в цепях аккумуляторной батареи. Параллельно диоду В5 в цепь подзаряда АБ включается цепь: тумблер 7Р »» резистор Р10. Во включенном положении тумблера 7Р – летний режим подзаряда АБ, в отключенном положении тумблера 7Р – зимний режим подзаряда АБ. 5. 14 Цепь питания контактора К от ТРПШ. Когда э.д.с направлена во вторичной обмотке ТРПШ от вывода Н2 на К2: пр. Н111 »» пр-ль Пр3 »» диод 11В »» силовой контакт кон-ра К »» катушка кон-ра К »» плечо моста 1В-4В »» пр-ль Пр4 »» пр. Н112 »» вывод Н2 »» вывод К2. Когда э.д.с направлена во вторичной обмотке ТРПШ от вывода К2 на Н2: пр. Н112 »» пр-ль Пр4 »» диод 12В »» силовой контакт кон-ра К »» катушка кон-ра К »» плечо моста 1В-4В »» пр-ль Пр3 »» пр. Н111 »» вывод К2 »» вывод Н2. При поднятом токоприёмнике и включенном главном выключателе ТРПШ вступит в работу и контактор К: размыкает свой главный контакт в своей катушке (катушка запитается через резисторы R11, R12 для большей чувствительности к отключению), размыкает свой главный контакт в цепи питания цепей управления от АБ (питание ЦУ происходит от ТРПШ), размыкает блок-контакт в цепи сигнальной лампы «ЗБ» – она гаснет. При снятии напряжения в к. с. или проследовании нейтральной вставки катушка контактора К теряет питание главные контакты замыкаются для питания ЦУ от АБ, блок-контакт зажигает сигнальную лампу «ЗБ». 122 5. 15 Работа регулятора напряжения РН-43. Питание первичной обмотки тр-ра ТН поступает от обмотки собственных нужд через главный контакт контактора 120 и предохранители 120, Пр5 проводами Н111 и Н112. Во вторичной обмотке тр-ра ТН наводится э.д.с., и проводами Н198 и Н197 через пр-ль Пр6 запитывается первичная обмотка тр-ра Тр блока регулятора напряжения. С вторичной обмотки тр-ра Тр через плечи диодного моста 15В-18В напряжение поступает на эмиттер транзистора Т1. С коллектора транзистора Т1 через резисторы R1-R2, диоды 19В-20В пробивают стабилитроны СК5-СК6 и дают импульсы на выводы тиристоров 10В-9В выпрямительного моста 6В-10В. С вторичной обмотки тр-ра ТН проводами Н195 и Н196 через выпрямительный мост 6В-10В питание поступает на подмагничивающую обмотку К3-Н3 тр-ра ТРПШ. При напряжении во вторичной обмотке ТРПШ К2-Н2 более 50В на базу транзистора поступает импульс на его закрытие по цепи: К2-Н2 »» пр. Н111Н112 »» пр-ль Пр3-Пр4 »» диод 11В-12В »» резистор R9»» резистор R4 »» резистор R6 »» через открытый напряжением обратного пробоя стабилитрон СК1 »» база транзистора Т1. Импульсы на тиристоры 10В-9В выпрямительного моста 6В-10В не поступают, не поступает питание и на обмотку подмагничивания К3-Н3 тр-ра ТРПШ. Падает напряжение на вторичной обмотке ТРПШ, стабилитрон СК1 не пропускает напряжение на базу транзистора Т1. Процесс регулирования и стабилизации напряжения повторяется. 5. 16 Цепи управления токоприёмниками. Для того чтобы поднять токоприёмник необходимо, запитать вентиль защиты 104, который пропустит воздух к пневмоблокировкам ПБ1, ПБ2, ПБ3, заблокирует шторы ВВК, замкнёт электрические контакты ПВУ 232 и подойдёт к клапану токоприёмника 245. Включаем кнопку «Пантографы» на пульте машиниста: пр. Н0 »» щиток автоматов 215 »» автомат ВА1 »» пр. Н46 »» контакт кн. «Пантографы» »» пр. Э15 »» бл. 19 РШК »» пр. Н43 »» бл. 20 РШК »» пр. Н44 »» низковольтная катушка вентиля 104 »» ― цепи. После замыкания электрических контактов ПВУ 232, включаем реле 248. Для этого включим кн. «Токоприёмник задний» на пульте машиниста: пр. Э15 »» контакт кн. «Токоприёмник задний» »» пр. Э17 »» межсекционное соединение »» пр. Э16 »» диод 414 »» пр. Э31 »» бл. ПВУ 232 »» пр. Э28 »» бл. руб. 126 »» пр. Э35 »» межсекционное соединение »» пр. Э35 »» пр. Э28 »» бл. ПВУ 232 »» пр. Э37 »» бл. ПР-Р обеих секций »» пр. Н137 »» катушки реле 248 на обеих секциях »» ― цепи. 123 Секция 1 Секция 2 232 215 «Пантографы» ВА1 Н0 5А 235 111 Э28 Э28 Э27 Э27 Э35 Э35 232 235 111 Н46 126 126 Э37 Э31 248 223 Н137 ПР-Р 248 ПР-Р Н137 Н88 ГВ «Выключение ГВ» Э14 «Включение ГВ возврат реле» Н72 Н75 Н76 Н77 Э31 248 Н46 Н84 238 19 Э15 РМТ 4 уд. 4 4 вкл. 4 РД Н78 БП 207 Н85 4 Н87 Н89 104 20 Н43 2 Н44 248 207 245 Э16 5 207 Н92 Н125 192 Э17 264 Н86 239 Э16 247 Э14 414 «Пантографы» «Цепи управления» РТВ1 113 10 Э15 «Пантограф задний» 88 Э13 Э13 Э14 «Пантограф передний» 83 248 Н45 139 137 239 Н136 Н138 Н45 Э1 Н1 192 Н1 ЩР Р` В 135 207 Н379 2/5 Н380 135 Рис. 90. Схема ЦУ ГВ, токоприёмниками. Реле 248 получив питание замыкает свои блок-контакты в цепи удерживающей катушки ГВ, включающей катушки ГВ и в цепи клапана токоприёмника 245, который получит питание по цепи: пр. Э16 »» бл. реле 248 »» пр. Н125 »» катушка клапана 245 на задней секции »» ― цепи. При получении питания клапан токоприёмника открывает путь сжатому воздуху в цилиндр токоприёмника. Сжатый воздух в цилиндре токоприёмника воздействует на поршни, поршни нейтрализуют действие опускающих пружин. В действие приходят подъёмные пружины и посредством тяг воздействуют на валы, стремясь повернуть их вовнутрь. В результате вращения валов рамы поднимают полоз токоприёмника до касания с контактным проводом. 5. 17 Цепи управления главными выключателями. Для включения главных выключателей необходимо: 1. Штурвал КМЭ в положении «0»; 2. Давление воздуха в резервуаре ГВ не менее 6,0 кгс/см2; 3. Должен быть поднят токоприёмник; 4. Тумблеры включения блоков управления 397, 398 на пульте машиниста в положении «Выключено»; 5. Кнопки на пульте машиниста включать в следующем порядке – «Цепи управления», «Сигнализация», «Блок управления», «Выключение ГВ»; При включенной кнопки «Цепи управления» получат питание реле 264 по цепи: пр. Н0 »» автомат ВА2 «Цепи управления» »» пр. Н1 »» кн. «Цепи управления» »» пр. Н45 »» катушка кон-ра 192 »» ― цепи. 124 После включения кон-ра 192, его главный контакт замыкается в проводах Н1 и Э1. От пр.Э1 »» бл. тормозов 213 »» пр. Н2 »» бл. 19-20 главного вала КМЭ »» бл. 57-58 тормозного вала »» пр. Э11 »» катушка реле 264 »» ― цепи. Реле 264 включатся и замкнут свои блок-контакты в цепи включающей катушки ГВ. При давлении воздуха более 6,0 кгс/см2 в резервуаре ГВ замкнутся контакты РД в минусовой цепи удерживающей и включающей катушек. При включении кн. «Выключение ГВ» получает питание удерживающая катушка ГВ по цепи: пр. Э15 »» кн. Выключение ГВ» пр. Н88 »» бл. КМЭ 21-22 »» пр. Э13 »» бл. реле 248 »» пр. Н72 »» бл. реле 83 »» пр. Н75 »» бл. реле 88 »» пр. Н76 »» бл. реле 113 »» пр. Н77 »» бл. РТВ1 »» пр. Н78 »» бл. РМТ »» удерживающая катушка ГВ »» бл. РД »» ― цепи. Удерживающие катушки ГВ получили питание на обеих секциях и притянули якорь, сжимая пружины в блоке управления ГВ. При нажатии на импульсную кнопку «Включение ГВ и возврат реле» получит питание включающая катушка ГВ по цепи: пр. Э15 »» кн. «Включение ГВ и возврат реле» »» пр. Э14 »» бл. реле 248 »» пр. Н84 »» бл. реле 247 »» пр. Н 85 »» бл. реле 264 »» пр. Н86 »» бл. реле 207 »» пр. Н87 »» бл. БП »» пр. Н89 »» собственный бл. 4 »» включающая катушка ГВ »» ― цепи. Включающая катушка ГВ получив питание, в блоке управления ГВ воздействует на включающий клапан, который открывает путь воздуху в цилиндр ГВ. Сжатый воздух из резервуара ГВ и полости включающего клапана поступает в цилиндр ГВ и перемещает поршень в крайнее левое положение. Шток поршня вращает поворотный вал, обеспечивая замыкание подвижных ножей высоковольтного контакта на неподвижный. При повороте поворотного вала: - сегмент, находящийся на валу, воздействует через толкатель и пружину на якорь удерживающей катушки, подготавливая её к отключению; - сегмент, находящийся на валу и шарнирно связанный со штоком блокконтактов, обеспечивает их переключение. Замыкаются контакты 4 в проводах: Э15—Н297 - включает реле 221, 222 только при отключенном ГВ, исключает работу переключателей 81, 22 под нагрузкой; Э18 — Э19 — Э34 - подает питание на катушку контактора 209 исправной секции при отключении ГВ на неисправной. Обеспечивает на ней работу вспомогательных машин; включает контактор 209 при питании вспомогательных машин от сети депо; Н146—Н15, Н146—Н16 - включают быстродействующие выключатели 51—54 после включения ГВ. Н89—4 вкл. - обесточивает включающую катушку ГВ после его включения из-за недопустимости длительного протекания тока через катушку. 125 Н86—Н92 - после включения ГВ подает питание на катушку реле 207, которое предотвращает его повторное включение при коротком замыкании в схеме. 5. 18 Цепи управления выключателями быстродействующими. Для включения выключателей быстродействующих необходимо: 4 Н0 Н146 215 «Тяговые двигатели» 81 Н15 ОД1 129 Н19 51 уд. Н25 Н23 51 51 вкл. Н37 ВА11 25А Н146 52 уд. ОД2 264 161 162 Н26 4 Н16 82 163 164 ОД3 130 Н20 53 уд. Н27 ОД4 264 Н24 20 54 уд. Н28 52 53 54 52 вкл. Н38 53 вкл. Н39 54 вкл. Н40 19 207 Н34 Рис. 91. Схема ЦУ выключателями быстродействующими. Запитать удерживающую катушку 51-54 уд. – это возможно при включении реле 264 («0» КМЭ), третьего и четвёртого моторвентиляторов контакторами 129, 130, 81, 82 переключателей ВИП, главного выключателя 4, их блок-контакты замкнутся в цепи удерживающей катушки ВБ; 51-54 уд. катушки получают питание по цепи: пр. Н0 »» автомат ВА11 «Тяговые двигатели» »» пр. Н146 »» собственный бл. 4 »» пр. Н15, Н16 »» бл. 81-82 »» пр. Н19, Н20 »» бл. реле 264 »» пр. Н23, Н24 »» бл. ОД1-ОД4 »» пр. Н25, Н26, Н27, Н28 »» катушки 51-54 уд. »» ― цепи. Запитать включающую катушку 51-54 вкл. – цепь для питания включающей катушки ВБ собирается при включении ГВ, при получении питания реле 207, которое своим блок-контактом замыкает цепь питания 51-54 вкл. 51-54 вкл. катушки получают питание по цепи: пр. Н0 »» автомат ВА11 «Тяговые двигатели» »» пр. Н146 »» бл. реле 207 »» пр. Н34 »» бл. 51-54 »» пр. Н37, Н38, Н39, Н40 »» 51-54 вкл. ― цепи. После того как отпустим импульсную кнопку «Включение ГВ и возврат реле» и реле 207 потеряет питание, размыкается бл. 207 в цепи включающей катушки ВБ, обеспечивая замыкание главных контактов в силовой цепи. 126 5. 19. Цепи управления вспомогательными машинами. Управление вспомогательными машинами осуществляется при помощи кнопочных выключателей 224 на пульте машиниста и кнопочных выключателей в блоках 227 и 226 установленных в проходном коридоре кузова электровоза. Кнопочные выключатели 226, 227 служат для отключения вспомогательных машин в случае их неисправности, и в нормальном состоянии должны быть включены на обеих секциях электровоза. 224 Э18 «Фазорасщепитель» Н47 Н102 «Компрессоры» Н0 215 Э21 230 ВА1 Н102 «Вентилятор 1» «Пантографы» Э22 Э20 «Цепи управления» «Вентилятор 2» 209 Э23 Н98 «Вентилятор 3» Н98 «Вспомогательные цепи» 5А Н46 25А Н1 25А Н47 ВА2 ВА3 Н47 Э24 «Вентилятор 4» Рис. 92. Схема ЦУ вспомогательными машинами. Кнопками выключателя 224 осуществляется оперативный запуск и отключение вспомогательными машинами. Питание на кнопки вспомогательных машин в блоке 224 подается: автомат ВА3 «Вспомогательные цепи» »» пр. Н47 »» главный контакт контактора 209 »» пр. Н98 только после запуска фазорасщепителей. Запуск фазорасщепителя ФР на каждой секции электровоза ВЛ80р происходит путем подключения его двигательной фазы С1 – С2 контактором 125 к обмотке 380 В собственных нужд тягового трансформатора и контактором 119, подключающим генераторную фазу С3 фазорасщепителя ФР, через пусковое сопротивление R6 к фазе С2 (С201) обмотки собственных нужд, только на период его запуска. Управление фазорасщепителями осуществляется кнопкой «Фазорасщепитель» на блоке кнопочного выключателя 224 на пульте машиниста, получающей питание от автомата ВА3 по проводу Н47. При включении кнопки «Включение ГВ и возврат реле» получит питание реле 239: от пр. Э14 »» диод 238 »» бл. тепловых реле ТРТ-151 139, 137 »» пр. Н136 – Н138 »» катушки реле 239 обеих секций »» ― цепи. Реле 239 включившись, становятся на самоподхват от провода Э15 через собственный бл. 239 в пр. Э15 127 – Н136 и подготавливают цепи питания контакторов 119 и 125 своим бл. 239 Э18 – Н107. 223 Н88 «Выключение ГВ» 248 Э14 Э13 Э13 Э14 Э14 «Включение ГВ возврат реле» 248 Э15 238 «Пантографы» Н46 «Пантограф передний» 19 Э15 104 20 Н43 Н44 239 Э16 Э17 «Пантограф задний» 139 137 239 Н136 Н138 Рис. 93. Схема ЦУ вспомогательными машинами. При включении кнопки «Фазорасщепитель» создаётся цепь питания катушки пускового контактора 119: автомат ВА3 »» пр. Н47 »» контакт кн. «Фазорасщепитель» »» пр. Э18 »» бл. реле 239 »» пр. Н107 »» бл. переключателя вспомогательных цепей 111»» пр. Н101 »» бл. реле панели ППРФ-300 249 »» Н105 »» катушка пускового контактора 119 »» ― цепи. 215 Н0 «Вспомогательные цепи» 224 ВА3 25А Н47 Э18 «Фазорасщепитель» Н47 239 Э18 Н102 111 249 119 Н105 209 «Компрессоры» 119 Э21 230 111 249 4 Э18 Э34 Э22 Э19 Э20 209 209 Секция 2 Н98 «Вентилятор 3» Э19 Н98 Э24 Н103 209 Секция 1 «Вентилятор 2» Э23 125 125 Н102 «Вентилятор 1» «Вентилятор 4» Н101 Э34 249 Н103 119 209 111 125 125 Э18 Н47 4 239 Н107 111 Н101 Рис. 94. Схема ЦУ вспомогательными машинами. 128 249 119 Н105 Контактор 119 включается, и главным контактом подготавливает цепь питания генераторной фазы С3 фазорасщепителя ФР от провода С201, а своим блок-контактом Н101 – Н103 подает питание 50 В на катушку контактора 125. Включившись, контактор 125 своими главными контактами подает напряжение 380В на двигательную фазу ФР, а через 119 контактор и пусковое сопротивление R6 подает напряжение на генераторную фазу С3. Блокконтактом Н101 – Н103 контактор 125 становится на самоподхват. Происходит запуск фазорасщепителей на обеих секциях. При достижении фазорасщепителем частоты вращения 1380 об/мин реле 249 ППРФ-300 включается, тем самым размыкает свой контакт в цепи контактора 119 и отключает его и пусковое сопротивление R6. Дальнейший разгон фазорасщепителя ФР происходит без пускового сопротивления, только за счет ~ напряжения 380 В от обмотки собственных нужд, подаваемого контактором 125, катушка которого получает питание теперь через собственный блокконтакт Н101 – Н103. Включившись, реле 249 панели ППРФ-300 на секции 2 подает питание на межсекционный провод Э19, а через блок-контакт 249 секции 1 по проводу Э34 на катушки контакторов 209 обеих секций. Контактор 209, включившись, подает питание через собственный силовой контакт Н47 – Н98 на кнопки управления вспомогательными машинами на пульте машиниста, разрешая их запуск только после создания 3-х фазной системы питания на каждой секции электровоза. Блок-контакт Э55 – Н194 контактора 209 через замкнувшийся ранее блокконтакт Н194 – Н191 контактора 125 зажигает зеленую лампу ФР на панели сигнализации пульта машиниста, указывая на окончание процесса запуска фазорасщепителей. Контакты Э18 – Н107 промежуточного реле 239 отключают контактор 125 (фазорасщепитель) в случае срабатывания теплового реле 137 или 139. Блок-контактом Н107 – Н101 переключателя 111 производится отключение из схемы неисправного фазорасщепителя ФР. После включения кнопки «Компрессор» на пульте машиниста, питание по проводу Н102, через контакт регулятора давления воздуха 230, по межсекционному проводу Э20 подходит к кнопкам «Компрессор» щитка параллельной работы 226 обеих секций. Со щитка 226 напряжение подается на провод Н104 и, проходя через блокировочные контакты тепловых токовых реле 154, 156, подходит к разгрузочному клапану 246 и электромагнитному контактору 124. Разгрузочный клапан КР-50-01 (246) предназначен для облегчения запуска мотор-компрессора. В обесточенном состоянии он сообщает участок напорной магистрали между компрессором и обратным клапаном с атмосферой. При подаче питания на клапан 246 он перекрывает выброс воздуха в атмосферу, обеспечивая его подачу в главные резервуары электровоза. Контактор 124 включает двигатель мотор-компрессора. Происходит наполнение главных резервуаров до давления 9,0 ± 0,2 кгс/см2 – верхней уставки регулятора давления. После чего контакт регулятора давления 129 размыкается, компрессор автоматически отключается, а клапан 246 открывается и сбрасывает воздух на участке напорной магистрали компрессор – обратный клапан в атмосферу. Регулятора давления АК-11Б предназначен для автоматического поддержания давления воздуха в главных резервуарах электровоза в пределах 7,5 – 9,0 кгс/ см2. При снижении давления в главных резервуарах до уровня 7,5 ± 0,2 кгс/см2, контакт реле давления 230 замкнется и компрессор вновь включиться. 224 227 «Низкая температура масла» Н102 «Компрессоры» Н6 Э21 Н5 Н121 «Мотор-насос трансформатора» 155 Н121 «Вентилятор 1» Н123 Н127 Э22 127 141 143 Н127 133 153 Н124 230 Н102 Э20 «Вентилятор 2» Н129 209 Э23 Н98 «Вентилятор 3» «Вентилятор 1» Э21 Н131 145 147 Н131 154 Н104 156 Э20 Н128 «Вентилятор 4» 124 Н108 «Компрессор» 142 128 144 Н130 Н128 «Вентилятор 2» Э22 Н136 146 Н136 130 148 Н47 Э24 246 Э23 Н104 Н98 Н133 «Вентилятор 3» 226 129 Н132 «Вентилятор 4» Н0 215 ВА1 «Пантографы» «Цепи управления» «Вспомогательные цепи» 5А Н46 25А Н1 25А Н47 ВА2 ВА3 Э24 Рис. 95. Схема ЦУ вспомогательными машинами. Запуск вентиляторов осуществляется кнопками «Вентилятор 1» – «Вентилятор 4» в блоке 224. При включении кнопки «Вентилятор 1» получает питание межсекционный провод Э21, от которого напряжение 50 В подается в щиток параллельной работы 227 на кнопки «Вентилятор 1» и «Мотор-насос трансформатора». Со щитка параллельной работы по проводу Н127 через блок-контакты тепловых реле 143, 141, по проводу Н129 напряжение подходит к контактору 127 и включается мотор-вентилятор МВ1. Одновременно по проводу Н121 через блокировки ТРТ 155, 153 напряжение 50 В подходит к контактору 133. Включаясь, контактор 133 производит запуск маслонасоса МН тягового трансформатора. Кнопка «Мотор-насос трансформатора» в щитке параллельной работы имеет механическую блокировку с кнопкой «Низкая температура масла», что исключает их одновременное включение. Кнопка "Низкая температура масла" используется после длительной стоянки электровоза в зимний период, когда 130 вязкость трансформаторного масла велика и затруднен запуск маслонасоса. Своими контактами Н5 – Н6 кнопка шунтирует блокировку маслонасоса 133 в цепи контакторов 193, 194. Нагрев трансформаторного масла происходит за счет выделения тепла обмотками внутри трансформатора. После нагрева масла до температуры -15оС – + 20оС, кнопка «Низкая температура масла» должна быть отключена, а кнопка «Мотор-насос трансформатор» включена. При включении кнопок «Вентилятор 2» – «Вентилятор 4» аналогично включаются контакторы 128 – 130 и происходит запуск мотор-вентиляторов МВ2 – МВ4. Отключение неисправного двигателя мотор-компрессора или моторвентилятора на одной секции электровоза, не отключая аналогичный двигатель на другой секции, производится соответствующей кнопкой на щитке параллельной работы. Запуск вентилятора МВ5 происходит автоматически в режиме рекуперативного торможения, после установки тормозной рукоятки контроллера машиниста в положение «П» по цепи: пр. Н98 »» бл. 51-52 КМЭ »» пр. Э8 »» бл. ТРТ 149, 151 »» пр. Н394 »» катушка контактора 131 ― цепи. Общая защита вспомогательных машин производится токовым реле 113, которое в случае срабатывания отключает ГВ. Защита отдельных электродвигателей производится тепловыми токовыми реле, которые в случае срабатывания, снимают питание с катушек соответствующих контакторов. 5. 20 Структурная схема режима «Тяга». КМЭ БУВИП ППА 2я СЕКЦИЯ БФИ БФИ БП БИТ БИТ ТР-1 ВИП М4 ВИП М3 М2 Рис. 96. Структурная схема тяги. 131 М1 Структурная схема тяги (рис. 95) на электровозе ВЛ80Р отражает функциональное взаимодействие между узлами и аппаратами электровоза ВЛ80Р в режиме «ТЯГА», при ручном регулировании напряжения на тяговых двигателях. Напряжение питание от тягового трансформатора секции электровоза подается к выпрямительно-инверторным преобразователям (ВИП) и через блокировочный переключатель 410 на панель автоматики ППА, откуда, в преобразованном виде, подается в БУВИП и КМЭ-80. Контроллер машиниста является задатчиком напряжения на тяговых двигателях электровоза. Задание осуществляется регулированием выходного напряжения (напряжения управления) с сельсина «ТЯГА» при помощи штурвала КМЭ. Напряжение с сельсина «ТЯГИ» подается в БУВИП, который осуществляет автоматическое формирование импульсов управления, при котором напряжение на двигателе растет пропорционально углу поворота штурвала КМЭ. Так, при напряжении управления от 0 до 10В, БУВИП формирует импульсы управления 1-й зоны и плавно изменяет напряжения от 0 до 250В. При напряжении управления от 10 до 20В формируются импульсы управления соответствующие алгоритму работы 2-й зоны, а напряжение ТЭД плавно изменяется от 250 до 500В и т.д. В конце 4-й зоны ВИП выдает максимально возможное напряжение около 1000В. Выходные импульсы управления, формируемые БУВИП слабы, и не могут непосредственно использоваться для подачи на управляющие электроды тиристоров ВИП. Поэтому, они предварительно усиливаются системой формирования импульсов (СФИ) ВИП и уже в сформированном виде, через блоки импульсных трансформаторов (БИТ), поступают на управление тиристорами. Открытие тиристоров согласно алгоритму работы БУВИП позволяет плавно изменять напряжение ТЭД от 0 в начале 1-й зоны до 1000В в конце 4-й зоны. 5. 21 Цепи управления контакторами 193, 194 в режиме «Тяга». Для сбора схемы ТЯГА на электровозе ВЛ80р необходимо: установить блокировочный переключатель БП в положение «ТЯГА». установить тормозные переключатели 49, 50 в положение «ТЯГА». установить реверсоры 63, 64 в положение направления движения. включить схема питания ЩР-53. включить контакторы 193, 194. Сбор схемы и управление электровозом в тяговом режиме осуществляется при помощи контроллера машиниста КМЭ-80. Питание схемы электровоза и контроллера машиниста в режиме «ТЯГА» осуществляется от проводов Э1 и Н2, получающих питание при включении кнопки «Цепи управления» на пульте машиниста и установке рукоятки блокировки усл. № 367 в нижнее положение по цепи: 132 Автомат ВА2 »» кн. «Цепи управления» »» пр. Н1 »» гл. контакт 192 »» пр. Э1 »» бл. 213 »» пр. Н2. Блок-контакт 213 тормозной блокировки усл. №367 обеспечивает контроль включения тормозов в той кабине, где ведется управление электровозом. Сбор схемы «Тяга» обеспечивается при нахождении тормозной рукоятки в положении «0», а штурвала КМЭ в положении «0» с последующим переводом в «П0». При включении кнопки «Цепи управления» от провода Э1 через нормально замкнутый блок-контакт реле 266 по проводу Н374 получает питание катушка БП «Тяга» блокировочного переключателя. Блокировочный переключатель, устанавливается в положение «ТЯГА», своим блокконтактом в проводах Н373 – Н374 становится на самоподхват, а блокконтактом в проводах Н373 – Н375 подает питание на катушки 49 «Тяга», 50 «Тяга», производя переключение тормозных переключателей в положение «ТЯГА». 49,50 Э1 266 Н373 БП Н375 БП Н374 Тяга БП Тяга 206 Рис. 97. Схема ЦУ ТП, БП в режиме «Тяга». Назначение отдельных блок-контактов и аппаратов: Катушка реле 266 получает питание от провода Э9 КМЭ только в режиме РТ. Катушка реле времени 206 получает питание вместе с контакторами 193, 194, обеспечивает задержку переключения блокировочного переключателя из положения «ТЯГА» в положение «ТОРМОЖЕНИЕ» и обратно на 1 – 1,5 с. Установившись в положение «ТЯГА», БП замыкает свои блок-контакты, соответствующие режиму «ТЯГА», а тормозной переключатель главными контактами производит отключение обмоток возбуждения ТЭД от выпрямительной установки возбуждения и подключает их последовательно с якорными обмотками ТЭД, тем самым производится перевод силовой цепи тяговых двигателей в режим «ТЯГА». Блок-контакты 49, 50 устанавливаются в положение «ТЯГА». 133 При включении кнопки «Цепи управления» получает питание реле 264, контролирующее сбор схемы ТЯГА в нулевом (или «П0») положении штурвала КМЭ и «0» положении тормозной рукоятки по цепи: Пр. Э1 »» бл. 213 »» пр. Н2 »» бл. 19-20 КМЭ »» бл. 57-58 КМЭ »» пр. Э11 »» катушка реле 264 »» ― цепи. При включении ГВ, через бл. реле 207 в пр. Н379 – Н380 включается контактор 135, обеспечивающий работу ЩР-53 и питание усилителей СФИ ВИП 61, 62. После отключения реле 207, питание контактора 135 происходит за счет собственного бл. 135 в пр. Н379 – Н380, т.е. контактор становится на самоподхват: Пр. Э1 »» бл. реле Р »» бл. рубильника В »» пр. Н379 »» бл. реле 207 (бл. 135) »» пр. Н380 »» катушка контактора 135 »» ― цепи. ЩР 135 Р Э1 2/3 В Н379 Н379 207 Н380 2/5 135 Рис. 98. Схема ЦУ контактора 135. Устанавливаем реверсивную рукоятку в положение «ПП-Вперед» («ППНазад»). От провода Н2 через замкнутый бл. 43 – 44 КМЭ получает питание провод Н01. От провода Н01 питание 50 В подается: через тумблер «ЭПК», провод Н015 и пневматическую блокировку ЭПК, разомкнутую при наличии воздуха в тормозной магистрали к катушке реле 267 катушка получает питание и размыкает свой блокконтакт в пр. Н06 – Н05 в цепи 193, 194 в случае срабатывания ЭПК; через блокировку крана 395 или САУТ к катушке реле 272. Реле 272 свое бл. в пр. Н05 – Н08 обеспечивает разбор схемы тяги в случае установки крана 395 в VI положение; к блок-контактам пневмоэлектрического датчика ПД в цепи реле 271. Реле 271 своими блок-контактами в пр. Н08 – Н03 обеспечивает разбор схемы тяги при срабатывания бл. ДДР датчика ПД в случае утечки воздуха из тормозной магистрали поезда. через блок-контакты реле 272 и 267 в пр. Н01 – Н60 напряжение 50 В подается в случае срабатывания этих реле к электропневматическому клапану 261, обеспечивая, наполнение ТЦ электровоза до давления 2,0 – 2,5 кгс/см2. Устанавливаем штурвал КМЭ в положение «П0»: 1. Получают питание катушки реле 217, 83 уд, 88 уд.: Пр. Н2 »» бл. 17–18 КМЭ »» бл. 49-50 КМЭ »» пр. Э7 »» бл. 49 »» пр. Э72»» катушка реле 217 (83уд, 88уд) »» ― цепи. 134 Реле 217 обеспечивает включение контакторов 193, 194 в режиме «ТЯГА» после установки тормозных переключателей 49, 50 в режим «ТЯГА», а в режиме РТ после включения контакторов 46, 47 и запуска датчика ДкС. 2. Реле 217 включаясь, создает цепь питания блок-контактов 45-46 и 47-48 КМЭ, а через них, катушек электропневматических вентилей реверсоров 63, 64: Пр. Н2 »» бл. реле 217 »» пр. Н06 »» бл. реле 267 »» пр. Н05 »» бл. реле 272 »» пр. Н08 »» бл. реле 271 »» пр. Н03 »» бл. ЭПК «ключ» »» пр. Н04 »» бл. 45-46 КМЭ «Вперед» »» пр. Э2 »» бл. 63 «Вп.» и «64» «Вп.» или бл. 47-48 КМЭ «Назад» »» пр. Э3 »» бл. 63»Наз.» и 64 «Наз.» »» ― цепи. Реверсора разворачиваются в соответствии с заданным направлением, а их блок-контакты запитывают провод Н5 по цепям: Пр. Э2 »» бл. 63 «Вп.» – 64 «Вп.» »» пр. Н5 или пр. Э3 »» бл. 63 «Наз.» – 64 «Наз.» »» Н5. От провода Э2 через блокировочный переключатель БП получает питание клапан 262, а от провода Э3 клапан 263, которые подают в цилиндры противоразгрузочного устройства первой (второй) тележки сжатый воздух давлением 2,0 – 2,5 кгс/см2, обеспечивая нагрузку от кузова на первую (четвертую) колесные пары первой секции электровоза (на задней секции наоборот). Пр. Э2 »» бл. БП »» пр. Н342 »» диод Д5 »» пр. Н347 »» катушка вентиля 262 »» ― цепи. Или пр. Э3 »» бл. БП »» пр. Н343 »» диод Д6 »» пр. Н348 »» катушка вентиля 263 »» ― цепи. Для дальнейшего сбора схемы «ТЯГА» должны быть включены вентиляторы и мотор-насос, а отключатели ВИП находится во включенном положении. Включение контакторов 193, 194 происходит по цепи: Пр. Н5 »» бл. 133 (или кнопка «Низкая температура масла») »» пр. Н6 »» бл. 264 »» пр. Н7 »» бл. 49 «Тяга» »» пр. Н8 »» бл. 50 «Тяга» »» пр. Н9 »» бл. БП «Тяга» »» пр. Н390 »» бл. 135 (или руб. В в случае неисправности ЩР-53) »» пр. Н385 »» бл. 127 (128) »» пр. Н388 (Н389) »» бл. 81 (82) »» пр. Н391 (392) »» катушки контакторов 193 (194) ― цепи. От провода Н390 получает питание катушка реле 206 и размыкает свой бл. в пр. Н373 – Н374 в цепи катушки БП «Тяга». Катушка БП тяга, в дальнейшем, получает питание за счет собственного бл. в пр. Н373 – Н374, что исключает возможность переключения блокировочного переключателя БП и тормозных переключателей 49, 50 из положения «ТЯГА» при включенных контакторах 193, 194. Включившись контакторы 193, 194 шунтируют цепь пр. Н6 »» бл. 264 »» пр. Н7 »» бл. 49 «Тяга» »» пр. Н8 »» бл. 50 «Тяга» »» пр. Н9 своими блок-контактами: Пр. Н6 »» бл. 193 »» пр. Н13 »» бл. 194 »» пр. Н14 »» бл. БП »» пр. Н9, что обеспечивает удержание контакторов 193, 194 во включенном положении после установки штурвала в положение НР и отключении реле 264. Своими главными контактами, контакторы 193, 194 обеспечивают подачу напряжения 55 В от панели ЩР-53 к усилителям импульсов управления ВИП 61, 62 при установке на электровозе ВИП2-2200М или подачу напряжения ~ 380 В к блокам питания усилителей импульсов управления (СФИ) ВИП-4000. 135 Включившись, контакторы 193, 194 размыкают своими блок-контакты в пр. Н183 – Э43 и Н184 – Э43 цепь питания сигнальной лампы «Т» на пульте машиниста, что сигнализирует о завершении сбора схемы ТЯГА. Блок-контакт 81 в пр.Н6 – Н13 и 82 в пр. Н13 – Н14 необходима для включения контактора 193 или 194 исправного ВИП в случае отключения одного неисправного. Включение контакторов возбуждения тяговых двигателей возможно только в тяговом режиме работы электровоза при движении «ВПЕРЕД» и применяется при необходимости увеличить скорость электровоза без повышения напряжения на тяговых двигателях. Режим ослабления возбуждения реализуется установкой реверсивной рукоятки в положения «ОП1» – «ОП3». Питание контакторов КМЭ управления контакторами ослабления возбуждения осуществляется по цепи: Пр. Э1 »» бл. 213 »» пр. Н2 »» бл. 217 »» пр. Н07 Контакторы 71, 72 ослабления первой ступени получают питание через бл. 3738 КМЭ, установкой реверсивной рукоятки в положение ОП1: Пр. Н07 »» бл. 37-38 КМЭ »» пр. Э4 »» катушки 71, 72 »» ― цепи. Вместе с контакторами 71, 72 через общие трубки пневмопроводов включаются контакторы 65, 66. далее реверсивной рукояткой включаем ОП2, ОП3: ОП2: Пр. Н2 »» бл. 217 »» пр. Н07 »» бл. 37-38 КМЭ »» пр. Э5 »» катушки 73, 74 (67, 68) »» ― цепи. ОП3: Пр. Н2 »» бл. 217 »» пр. Н07 »» бл. 37-38 КМЭ »» пр. Э6 »» катушки 75, 76 (69, 70) »» ― цепи. 5. 22 Структурная схема режима «Рекуперативное торможение». ВУВ КМЭ БУВИП 2я СЕКЦИЯ ППА БФИ БФИ БП БИТ БИТ ТР-1 ВИП М4 М3 ВИП М2 М1 Рис. 99. Структурная схема рекуперативного торможения. 136 Структурная схема рекуперативного торможения (рис. 98) на электровозе ВЛ80Р отражает функциональное взаимодействие между узлами и аппаратами электровоза ВЛ80Р в режиме «РЕКУПЕРАЦИЯ», при ручном регулировании тока возбуждения тяговых двигателей и противо-э.д.с. тягового трансформатора. Напряжение от тягового трансформатора секции электровоза подается к выпрямительно-инверторным преобразователям (ВИП) и (ВУВ), а через блокировочный переключатель 410 в панель автоматики ППА, откуда, в преобразованном виде, подается в БУВИП и КМЭ-80. Тормозная рукоятка контроллера машиниста является задатчиком тока возбуждения тяговых двигателей электровоза. Задание осуществляется регулированием выходного напряжения с сельсина «УПРАВЛЕНИЕ ВУВ» при помощи штурвала КМЭ. Напряжение с сельсина «ВУВ» подается в БУВИП, который осуществляет автоматическое формирование импульсов управления, при котором ток возбуждения двигателей растет пропорционально углу поворота тормозной рукоятки. Так при изменении напряжения управления от 0 до 35 В БУВИП формирует импульсы управления ВУВ, плавно увеличивая ток возбуждения от 0 до 1100 В. При понижении скорости электровоза, напряжение ТЭД уменьшается. Так как увеличивать ток возбуждения свыше 1100 А нельзя, для поддержания тока якоря и дальнейшего снижении скорости электровоза в режиме рекуперативного торможения, схемой предусмотрено плавное уменьшение напряжения тяговых обмоток трансформатора, противостоящих напряжению тяговых двигателей. Снижая напряжение противо-э.д.с. трансформатора, можно производить торможение вплоть до остановки. Задатчиком противо-э.д.с. тягового трансформатора (тока тяговых двигателей) является сельсин «РЕКУПЕРАЦИЯ». При вращении штурвала из положения «П4» до «НР», напряжение с выхода сельсина плавно меняется от 5 до 45 В, при этом, противо-э.д.с. тягового трансформатора плавно снижается от 1000 В в начале торможения практически до 0 В в середине первой зоны. Выходные импульсы управления, формируемые БУВИП слабы, и не могут непосредственно использоваться для подачи на управляющие электроды тиристоров ВИП. Поэтому, они предварительно усиливаются системой формирования импульсов (СФИ) ВИП и уже в сформированном виде, через блоки импульсных трансформаторов (БИТ), поступают на управление тиристорами ВИП и ВУВ. Регулируя ток возбуждения и ток якоря тяговых двигателей (изменяя противо-э.д.с. трансформатора), можно плавно регулировать тормозную силу электровоза во всем диапазоне скоростей. При этом происходит возврат электроэнергии, вырабатываемой тяговыми двигателями, через тяговый трансформатор в контактную сеть. 137 5. 23 Цепи управления контакторами 193, 194 в режиме «Рекуперативное торможение». Сбор схемы РЕКУПЕРАЦИЯ на электровозе ВЛ80Р производится в следующей последовательности: Отключаются контакторы 193, 194 (разбирается схема «ТЯГА»). Запускается мотор-вентилятор МВ5. Переводятся БП, 49, 50 в положение «Торможение». Включаются контакторы 46, 47. Включаются контакторы 193, 194. Включается реле 265. Для перевода схемы электровоза из режима «ТЯГА» в режим рекуперативного торможения, необходимо тормозную рукоятку установить в положение «П». При этом размыкается бл. 49-50 КМЭ и теряет питание катушка реле 217, которая своими блок-контактами в пр. Н2 – Н06 разрывает цепь питания контакторов 193, 194. Происходит отключение контакторов 193, 194 и с выдержкой 1 – 1,5 с реле 206 замыкает свои блок-контакты в пр. Н373 – Н374 и Н370 – Н372 в цепи вентилей БП «Тяга» и БП «Торм.». Бл. контакторов 193, 194 в пр. Н183 – Э43 и Н184 – Э43 замыкаются и зажигают лампу «Т». Замыкается блокировка 51-52 КМЭ и происходит запуск МВ5: Пр. Н98 »» бл. 51-52 КМЭ »» пр. Э8 »» бл. ТРТ 149 »» пр. Н393 »» бл. ТРТ 151 »» пр. Н394 »» катушка контактора 131 »» ― цепи. Через бл. 65-66 КМЭ по пр. Э10 получает питание реле 219. Через бл. 53-54 КМЭ »» пр. Э9 получает питание реле 266, а после отключения контакторов 193, 194, через их бл. в пр. Э9 – 193 – Н349 – 194 – Н350 катушка реле времени 205. Реле 205 размыкает свой бл. в пр. Н11 – Н12 в цепи катушки реле 265. Одновременно от пр. Э9 происходит запуск датчика ДкС (при его наличии) от контактора 201 и пускового конденсатора 442, подключаемого на период запуска датчика ДкС при помощи реле 202. Датчик ДкС обеспечивает улучшение формы напряжения синхронизации с вторичной обмотки трансформатора 12 пр. С66 – С68 (на выходе С66 – С78) – что облегчает работу БУВИП в режиме РТ. Запуск ДкС происходит в следующей последовательности: Пр. Э9 »» бл. 410 »» пр. Н241 »» бл. 201 »» пр. Н242 »» катушка реле 203 »» ― цепи; Пр. Н241 »» бл. 203 »» пр. Н245 »» катушка реле 204 »» ― цепи; Пр. Н241 »» бл. 204 »» пр. Н246 »» катушка реле 202 »» ― цепи, реле 202 включается и подключает пусковой конденсатор 442. Пр. Н241 »» бл. 202 »» пр. Н243 »» катушка 201 »» ― цепи, контактор 201 включается и становится на самоподхват бл. 201 в пр. Н241 – Н243, начинается запуск датчика ДкС. Контактор 201 своим блок-контактом размыкает цепь питания реле времени 203. Реле времени 203 с задержкой 2 – 3 с размыкает блок-контакт в цепи катушки реле времени 204. Реле времени 204 через 2 – 3 с размыкает свой блок138 контакт в цепи реле 202, тем самым отключая его. Реле времени 204 совместно с реле 203 обеспечивает подключение конденсатора 442 через реле 202 к 3-х фазной обмотке датчика ДкС на время 4 – 6 с для возможности его запуска. Дальнейшая работа датчика ДкС происходит за счет питания двух его обмоток от проводов С66 – С68 через контактор 201. Реле 266 получив питание, размыкает свой блок-контакт в цепи БП «Тяга», 49 «Тяга», 50 «Тяга» и замыкает свою блок-контакт в цепи БП «Торм.», 49 «Торм.», 50 «Торм.». 49,50 Торм Э1 266 Н370 БП Н371 БП Н372 БП Торм 206 Рис. 100. Схема ЦУ ТП, БП в режиме «РТ». Блокировочный переключатель БП устанавливается в положение «Торможение», обеспечивая перевод цепей управления электровоза из режима «Тяга» в режим «РТ» и переключает переключатели 49, 50 в положение «Торможение». При переключении, тормозной переключатель 49 своим блок-контактом в пр. Э55 – Н173 зажигает сигнальную лампу «Р», а переключатель 50 блокконтактом в пр. Н171 – Н172 гасит лампу «Т». Своими главными контактами, переключатели 49, 50 отключают обмотки возбуждения ТЭД от якорей, соединяют их последовательно, подготавливая цепь их подключения к ВУВ 60. Вместо обмоток возбуждения, в цепь якоря ТЭД подключаются секции ББР R5. Блокировочный переключатель БП замыкает свои блок-контакты в пр. Н9 – Н11, подготавливая цепи реле времени 218. Тормозные переключатели 49, 50, замыкают свои блок-контакты в цепи контакторов 46, 47 и включают их: Пр. Э9 »» бл. ПВУ2 »» пр. Н352 »» бл. РТВ2 »» пр. Н353 »» бл. 219 »» пр. Н356 »» бл. 131 »» пр. Н358 »» бл. 49 »» пр. Н359 »» бл. 51 »» пр. Н360 »» бл. 52 »» пр. Н361 »» бл. 53 »» пр. Н362 »» бл. 54 »» пр. Н363 »» бл. 50 »» пр. Н364 »» катушки контакторов 46 (47) »» ― цепи. Блок-контакт ПВУ2 размыкает свои контакты при достижении в ТЦ давления 1,3 – 1,5 кгс/см2. 139 Реле РТВ2 размыкает свой блок-контакт при превышении тока возбуждения ТЭД величины 1250 А. Контакторы 46, 47 замыкают блок-контакты в пр. Н354 – Н355 – Н356 в цепи питания собственных катушек, подготавливая цепь к установке на самоподхват. После включения контакторов 46, 47 и запуска ДкС, вновь получают питание катушки реле 217, 83 уд. 88 уд.: Бл. 63-64 КМЭ »» пр. Э12 »» бл. 47 »» пр. Н340 »» бл. 46 »» пр. Н240 »» бл. 204 »» пр. Э67 »» (бл. 204 »» пр. Н240 »» бл. 46 пр. Н340 »» бл. 47 секция 2) »» пр. Э72 »» катушки 217, (83 уд, 88 уд) »» ― цепи. Реле 217 замыкается и своими блок-контактами в пр. Н2 – Н06 подает питание на катушку реле 218: Пр. Н2 »» бл. 217 »» пр. Н06 »» бл. 267 »» пр. Н05 »» бл. 272 »» пр. Н08 »» бл. 271 »» пр. Н03 »» бл. ЭПК «ключ» »» пр. Н04 »» бл. 45-46 КМЭ «Вперед» »» пр. Э2 »» бл. 63»Вп.» (64 «Вп.») »» пр. Н5 »» бл. 133 (или кнопка «Низкая температура масла») »» пр. Н6 »» бл. 219 »» пр. Н9 »» бл. БП »» пр. Н11 »» катушка реле 218 »» ― цепи. Включаясь, своими блок-контактами в пр. Э1 – Н390 реле 218 подает питание на катушку реле времени 206 и контакторы 193, 194, включая их. Пр. Э1 »» бл. 218 »» пр. Н390 »» катушка реле 206 »» ― цепи. Пр. Э1 »» бл. 218 »» пр. Н390 »» бл. 135 (или бл. руб. В в случае неисправности ЩР-53) »» пр. Н385 »» бл. 127 (128) »» пр. Н388 (Н389) »» бл. 81 (82) »» пр. Н391 (392) »» катушки контакторов 193 (194) »» ― цепи. Реле 206 размыкает свою блок-контакт в цепи катушки БП, который теперь остается на самоподхвате через блок-контакт в пр. Н370 – Н372. Включившись, контакторы 193, 194 своими блок-контактами в пр. Э9 – Н349 – Н350 снимают питание с катушки реле времени 205, которая с выдержкой 1 – 1,5 с замыкает свой блок-контакт в цепи катушки 265, включая его. Реле 265 своей блок-контакт в пр. Н6 – Н9 становится на самоподхват, отключает сигнальную лампу «Р» и тем самым, отключает реле 268. Реле 268 замыкает свое блок-контакты: В пр. Н353 – Н354 в цепи контакторов 46, 47. Контакторы 46, 47 становятся на самоподхват, обеспечивая питание цепей возбуждения ТЭД после отключения реле 219; В пр. Э59 – Н63 в цепи электроблокировочного клапана ВР, исключая пневматическое торможение краном 395 в режиме РТ; Размыкает блок-контакт в пр. Э59 – Н65 в цепи клапана 261 тормоза замещения и сигнала срыва РТ 260. Блок-контакт ПВУ1 замыкается при давлении в тормозной магистрали 4,5 – 4,8 кгс/см2 и размыкается при снижении давления ниже 2,7 – 2,9 кгс/см2 производя замену электрического торможения на пневматическое. После поворота тормозной рукоятки в положение «Ручное торможение», реле 219 теряет питание, размыкая свой блок-контакт в пр. Н353 – Н356 в цепи питания контакторов 46, 47, в пр. Н6 – Н9 в цепи реле 218, 265. Одновременно получает питание провод Э59 через 67-68 КМЭ. 140 5. 24 Схема управления переключателем 410 (БП-195). Схема позволяет включить на электровозе ВЛ80р только один блок управления БУВИП. Второй блок БУВИП остается в резерве. Схема управления переключателями 410 получает питание от автомата ВА2 «Цепи управления» при включении кнопки «Блок управления» в блоке 224 на пульте машиниста. Включение переключателя 410 производится при нахождении штурвала КМЭ-80 в положении «0» включением тумблера 397 «Блок управления передняя секция» или 398 «Блок управления задняя секция». При включении тумблера 397 происходит включение БУВИП передней секции по цепи: Пр. Н0 »» автомат ВА2 »» пр. Н1 »» кн. «Блок управления» »» пр. Н395 »» бл. 13 – 14 КМЭ, замкнутая в положении «0» штурвала »» пр. Н396 »» диод 416 »» пр. Н398 »» отключенный тумблер 398 «Блок управления задняя секция» »» пр. Н387 »» включенный тумблер 397 «Блок управления передняя секция» »» пр. Э25 »» пр. Э26 задней секции »» замкнутый бл. переключателя 410 (контроль отключенного положения 410 задней секции) »» пр. Э30 задней секции »» пр. Э29 передней секции »» катушка 410 «вкл» ― цепи. Переключатель 410 передней секции включается, замыкая блокировку Н399 – Э29, обеспечивая дальнейшее питание переключателя при повороте штурвала КМЭ по цепи: Пр. Н395 »» бл. 23 – 24 КМЭ »» пр. Э63 »» диод 417 »» пр. Н399 »» бл. 410 »» пр. Э29 »» катушка 410 «вкл» передней секции »» ― цепи. При установке тумблера 397 в положение «Выкл.» и нахождении штурвала КМЭ в положении «0», получает питание провод Э48 и вентиль 410 «Откл.». передней секции. Переключатель 410 устанавливается в положение «Выкл.»: Пр. Н0 »» автомат ВА2 »» пр. Н1 »» кн. «Блок управления» »» пр. Н395 »» бл. 13 – 14 КМЭ, замкнутый в положении «0» штурвала »» пр. Н396 »» диод 415 »» пр. Н397 »» отключенный тумблер 398 «Блок управления передняя секция» »» пр. Э48 »» катушка 410 «откл» ― цепи. При включении тумблера 398 происходит включение БУВИП задней секции по цепи: Пр. Н0 »» автомат ВА2 »» пр. Н1 »» кн. «Блок управления» »» пр. Н395 »» бл. 13 – 14 КМЭ, замкнутый в положении «0» штурвала »» пр. Н396 »» диод 415 »» пр. Н397 »» отключенный тумблер 397 «Блок управления передняя секция» »» пр. Н386 »» включенный тумблер 398 «Блок управления задняя секция» »» пр. Э26 »» замкнутый бл. переключателя 410 (контроль отключенного положения 410 передней секции) »» пр. Э30 передней секции »» пр. Э29 задней секции »» катушка 410 «вкл» задней секции »» ― цепи. Переключатель 410 задней секции включается, и замыкает свой бл. в пр. Н399 – Э29, подготавливая цепи питания катушки 410 «вкл» при повороте штурвала: Пр. Н395 »» бл. 23 – 24 КМЭ »» пр. Э63 »» диод 417 в задней секции »» пр. Н399 »» бл. 410 »» пр. Э29 »» катушка 410 «вкл» задней секции »» ― цепи. 141 Отключение БУВИП задней секции при нахождении штурвала КМЭ в положении «0» происходит по цепи: Пр. Н0 »» автомат ВА2 »» пр. Н1 »» кн. «Блок управления» »» пр. Н395 »» бл. 13 – 14 КМЭ, замкнутый в положении «0» штурвала »» пр. Н396 »» диод 416 »» пр. Н398 »» тумблер 398 в положение «Выкл.» »» пр. Э49 передней секции »» пр. Э48 задней секции »» катушка 410 «откл.» задней секции »» ― цепи. Переключатель 410 задней секции устанавливается в положение «Выкл.». 5. 25 Панель пуска расщепителя фаз ППРФ-300. Панель ППРФ-300 предназначена для управления контактором 119, включающим пусковой резистор R6 на период запуска расщепителя фаз и отключающим его при достижении частоты вращения 1380 об/мин. Технические данные: Номинальное значение напряжения на входе трансформатора Тр 406 В Номинальное значение напряжения на входе 1 – 2 (напряжение 310 В генераторной обмотки расщепителя фаз) Напряжение на входе 1 – 2 при включении реле (соответствует 140 – 145 частоте вращения 1380 об/мин) В Напряжение на входе 1 – 2 при отключении реле (соответствует 55 – 70 частоте вращения 1380 об/мин) В Панель пуска расщепителя фаз представляет изоляционную панель на которой установлены реле РКН-586, трансформатор ТР-227, подключенный к обмотке собственных нужд тягового трансформатора, два блока диодов Е1, Е2, образующих выпрямительный мост, подключенный через резисторы R1 – R4 и клеммные выводы в нижней части панели к генераторной обмотке фазорасщепителя, выпрямительный мост V1 – V8, подключенный к выходу трансформатора Тр, регулировочный резистор R5 и стабилитроны V9 – V11. Верхняя клеммная колодка предназначена для соединения выводов блокировки реле со схемой электровоза. Катушка реле РКН-586 состоит из двух обмоток, намотанных встречно. Напряжение генераторной фазы фазорасщепителя через резисторы R1, R2 и выпрямительный мост подается на обмотку А. Резисторы R3, R4 на период запуска расщепителя фаз шунтируются блок-контактом пускового контактора 119. Катушка Б через трансформатор Тр подключается к обмотке собственных нужд и предназначена для смещения уставки реле по напряжению, в зависимости от колебания напряжения в контактной сети, с целью обеспечения стабильной уставки отключения контактора 119 по частоте вращения фазорасщепителя 1380 об/мин. При включении фазорасщепителя, по катушке Б начинает протекать ток смещения вызванный напряжением обмотки собственных нужд. Он недостаточен для включения реле РКН-586. 142 7 8 9 10 119 1 R1 3 R2 К обмотке расщепителя фаз С3-С4 ~310В 4 R3 R4 2 3 E1 К 1 4 А+ -Б 1 4 -А +Б 3 2 E2 V11 2 119 В схеме электровоза 5 К обмотке собственных нужд ~406 В 6 V8 Tр V7 V6 V5 R5 V10 V1 V2 V9 V3 V4 Рис. 101. Схема ППРФ. По мере увеличения частоты вращения фазорасщепителя, напряжение генераторной фазы и катушке А растет, а значит растет ее магнитный поток. Магнитный поток катушки А сначала уменьшает магнитный поток катушки Б, а затем преодолевает его, продолжая увеличиваться. При напряжении 140 – 145 В, магнитный поток катушки А притягивает якорь реле. После срабатывания панели ППРФ и отключения контактора 119, напряжение с катушки Б снимается, а в цепь катушки А дополнительно включаются резисторы R3, R4. Этим обеспечивается напряжения отключения панели после выключения фазорасщепителя при напряжении генераторной фазы 55 – 70 В. Это соответствует частоте вращения 1300 об/мин. При увеличении напряжения в контактной сети, увеличивается напряжение на генераторной фазе и в обмотке А реле. Одновременно увеличивается напряжение на выходе трансформатора Тр, подключенного к обмотке собственных нужд и следовательно, размагничивающий ток в обмотке Б. Уставка срабатывания реле повышается. При снижении напряжения в контактной сети, снижается напряжение на катушке А и уменьшается размагничивающий ток катушки Б. Уставка срабатывания реле понижается. Таким образом, происходит автоматическое смещение уставки срабатывания панели ППРФ-300 в зависимости от напряжения в контактной сети. Этим обеспечивается поддержание уставки срабатывания по напряжению, приведенную к частоте вращения фазорасщепителя. Резисторы R2 и R5 служат для регулировки уставки срабатывания панели. 143 5. 26 Система контроля тормозной магистрали. Контроль состояния тормозной магистрали на электровозах ВЛ80Р осуществляется пневмоэлектрическим датчиком ПД усл. № 418.000. Датчик ПД установлен между камерой и главной частью воздухораспределителя усл. № 483.000 и служит для включения электрических цепей сигнализатора обрыва магистрали в зависимости от давления воздуха в каналах дополнительной разрядки воздухораспределителя и тормозного цилиндра. Пневмоэлектрический датчик состоит из двух частей: датчика дополнительной разрядки ДДР с замыкающим контактом и датчика тормозного цилиндра ДТЦ с размыкающим контактом. Технические данные ПД № 418.000: Давление воздуха в канале дополнительной разрядки, при котором замыкается контакт датчика ДДР Давление воздуха в канале тормозного цилиндра, при котором размыкается контакт датчика ДТЦ 1,1±0,2 кгс/см2 0,5-0,1+0,2 кгс/см2 Порядок срабатывания датчиков следующий: При торможении сначала срабатывает замыкается контакт ДДР, а затем размыкается контакт ДТЦ. При отпуске сначала размыкается контакт ДДР, затем замыкается контакт ДТЦ. При нарушении плотности тормозной магистрали (расцепление тормозных рукавов и др.) происходит резкое снижение давление в воздухопроводе. При снижении давления воздуха в тормозной магистрали на 0,2 кгс/см2, давление воздуха в канале дополнительной разрядки доходит до 1,1±0,2 кгс/см2, что приводит к замыканию контакта ДДР (провода Н01 – Н010) пневмоэлектрического датчика ПД и включению реле 271. Реле 271 своими контактами Н03 – Н08 разрывает цепь питания контакторов 193, 194, чем обеспечивается отключение тяги на электровозе. Другим контактом Н01 –Н012 реле 271 включает сигнальную лампу «ТМ» на пульте машиниста, что сигнализирует о нарушении плотности тормозной магистрали, и одновременно через диод 185 шунтирует контакт датчика ДДР. При более глубокой разрядке тормозной магистрали и снижении давления в ней на 0,6 кгс/см2 и более, происходит повышение давления в канале тормозного цилиндра. При достижении давления уставки датчика ДТЦ (0,4 – 0,7 кгс/см2) контакт этого датчика размыкается и реле 271 теряет питание. Отключившись, реле 271 размыкает цепь сигнализации лампы «ТМ», что свидетельствует о начале торможения поездом, и замыкает свои контакты Н03 – Н08 в цепи питания катушек контакторов 193, 194. При отпуске тормозов, сначала размыкается контакт датчика ДДР, а затем контакт датчика ДТЦ, поэтому реле 271 не включается. 144 Диод 186, шунтирует катушку реле 271 в момент ее отключения и снижает подгар блок-контактов датчика ДТЦ. 5. 27 Распределительный щит ЩР-53. Распределительный щит ЩР-53 совместно с ТРПШ-2 предназначен для преобразования переменного напряжения 380 В в напряжение 55 В постоянного тока питания системы формирования импульсов (СФИ) тиристорных преобразователей ВИП2-2200М и обеспечивает автоматическое снятие напряжения с СФИ, в случае превышения выходного напряжения величины 62±3 В. Распределительный щит ЩР-53 представляет панель, на которой расположены регулятор напряжения РН-43, реле максимального тока Р, плата правления реле Р, рубильник В, нормальное положение которого – замкнут ножами вверх, блокировка, два предохранителя 100 А. С обратной стороны панели установлены: неуправляемый диодный мост Д1 – Д4, полууправляемый диодный мост Т2, Т3, Д7 – Д9, клеммы внешних соединений. Питание ЩР-53 осуществляется от обмотки собственных нужд 380 В через контактор 135. 1 ПР-1 1 У2 4 У1 Ст1 Д9 9 2 П1 3 4 Ст3 R2 7 8 5 Р 3 Р 4 1 5 3 6 В В 2 7 4 8 4 5 R1 1 1 6 6 У3 2 3 Т3 Д7 5 Конт 1 2 3 4 2 Ст2 Д8 Д5 Т2 4 5 П2 3 Д1-Д4 ПР-2 7 10 8 РН 9 t° 6 t° Т1 2 Д10 В 3 Р 3 4 11 10 5 6 7 8 9 Рис. 102. Схема ЩР-53. Общая защита трансформатора ТРПШ2 и СФИ ВИП осуществляется предохранителем 254 25 А (панель 2). Защита цепей трансформатора ТН2 осуществляется предохранителем 253 3 А (панель 2). Работа ЩР-53 аналогична РЩ-34. При превышении выходного напряжения 62±3 В, срабатывает реле Р и отключает питание катушки 135 контактора, 145 снимая питание с ТРПШ2 и СФИ ВИП. Для питания СФИ ВИП в случае неисправности ЩР-53, схемой предусмотрен переход на питание от ЩР-53 другой секции, переводом рубильника В в нижнее положение. 5. 28 Цепи защиты электровоза от боксования и юза. Боксование колесных пар приводит к уменьшению тока якорей ТЭД, а значит, к снижению силы тяги этих колесных пар и электровоза в целом. Поэтому, при ведении поезда важно не допустить боксование колесных пар, а при его появлении как можно быстрее прекратить процесс боксования колесных пар. Боксование происходит при понижении сцепления колеса с рельсом. Прекратить его возможно либо снижением силы тяги (тока якоря тяговых двигателей), либо увеличением сцеплением между колесными парами и рельсами за счет подсыпки песка. Для контроля за боксованием колесных пар на электровозе ВЛ80Р установлено автоматическое устройство, которое в случае возникновения боксования включает сигнализацию «РБ» на пульте машиниста и обеспечивает возможность подачи песка под передние по ходу колесные пары каждой тележки, обеспечивая восстановление тягового режима электровоза. Главным элементом такой защиты является реле боксования, которое включается в диагональ моста, образованного обмотками якоря и обмотками возбуждения, двух соседних тяговых двигателей. При отсутствии боксования, точки a и b являются равнопотенциальными, и ток между ними, а следовательно, по реле боксования 43 не протекает. 52 51 Я Я М1 М2 I ab ЯЯ 43 ЯЯ 211 а b К К КК КК ОД1 ОД2 Рис. 103. Схема реле боксования в силовой цепи. При возникновении боксования, например двигателя М1, напряжение на его якорной обмотке растет, а якорный ток уменьшается, напряжение на обмотке возбуждения двигателя М1 также уменьшается. Следовательно между токами a и b возникает разность потенциалов и по реле 43 потечет ток. 146 Параметры реле настроены так, что реле срабатывает при токе 0,5 А, что соответствует разности потенциалов между точками a и b 2 В. На электровозе ВЛ80Р установлено два реле боксования – 43 и 44. Реле 43 срабатывает при боксовании двигателей первой тележки, а реле 44 при боксовании двигателей второй тележки. «Песок» Н01 Н95 ПВУ4 440 Н162 267 ОД1 224 Н96 Э50 «Автоматическая подсыпка песка» 269 Э1 43 Э36 44 Н186 ОД2 211 Н187 214 РЗЮ РЗЮ БП Н125 БП 269 Н165 212 ОД4 ОД3 Н188 Н189 РВI Н190 Э50 РВII «РБ» 314 Э50 Н178 228 243 «Свисток» 244 Э57 «Тифон» Э36 «Песок» Н175 63 (Вп.) 241 Н176 64 (Наз.) 242 Н177 Рис. 104. Схема ЦУ реле боксования. Цепи защиты от боксования получают питание от провода Э1. Промежуточное реле 269 в нормальном состоянии обесточено. Оно получает питание при замыкании любого из реле – 43, 44 в тяге при возникновении боксования, или РЗЮ15, РЗЮ16 в режиме рекуперативного торможения при возникновении юза. От провода Э1 через нормально замкнутую блокировку реле 269 получают питание реле времени 211, 212: Пр. Э1 »» бл. 269 »» пр. Н125 »» бл. БП »» пр. Н165 »» бл. ОД1 (ОД2) »» пр. Н186(Н188) »» бл. ОД2(ОД4) »» пр. Н187(Н189) »» катушки реле 211(212) »» ― цепи. Реле 211, 212 подключают реле боксования 43, 44 к равнопотенциальным точкам тяговых двигателей. При возникновении боксования по реле 43 или 44 начинает протекать ток. При срабатывании реле 43, 44, они подают питание на катушку реле 269 по цепи: Пр. Э1 »» бл. 43(44) »» пр. Э50 »» катушка 269 »» ― цепи. От провода Э50 происходит включение реле 269 и загорается сигнальная лампа «РБ» на пульте машиниста, указывающая на боксование колесных пар электровоза. Блок-контакт реле 269 в пр. Э1 – Н125 размыкается и снимает питание с катушек реле времени 211, 212. Реле времени с выдержкой 0,5 – 0,6 с отключаются, и своими бл. в пр. В73 – В129 и В104 – В130 отключают реле боксования 43, 44. Бл. 43, 44 в цепи реле 269 размыкаются, сигнализация «РБ» 147 гаснет, реле 269 теряет питание. При этом, блок-контакт реле 269 в пр. Э1 – Н125 вновь включает реле времени 211, 212. А те в свою очередь, подключают реле 43, 44 в цепь тяговых двигателей. При продолжающемся процессе боксования, реле 43 или 44 вновь сработают, подадут питание в провод Э50 и процесс повторится. Для прекращения боксования кнопка «Автоматическая подсыпка песка» в блоке 224 должна быть включена. При срабатывании реле 43 или 44, напряжение 50 В от провода Э50 через кнопку подается на провод Э36, а от него через бл. реверсора 63 «Вп.» или 64 «Наз.» поступает на электропневматический клапан песочницы 241 или 242, осуществляя подсыпку песка под передние по ходу движения колесные пары каждой тележки: Пр. Э1 »» бл. 44 »» пр. Э50 »» «Автоматическая подсыпка песка» »» пр. Э36 »» бл. 63 «Вп.» (64 «Наз.») »» пр. Н176 (Н177) »» катушки вентилей 241 (242) »» ― цепи. При проезде стрелочных переводов, кнопку «Автоматическая подсыпка песка» необходимо отключить. Подачу песка под передние по ходу колесные пары каждой тележки можно производить нажатием на кнопку «Песок» кнопочного выключателя 228, независимо от состояния защиты от боксования или, при необходимости, только под первую по ходу колесную пару локомотива от клапана песочницы КП-51. При отключении одного из тяговых двигателей разъединителем ОД1 – ОД4, автоматически отключается реле 211 или 212, что предотвращает ложные срабатывания защиты от боксования. При переходе в режим РТ, блокировочный переключатель БП отключает катушки реле 211, 212, а контактом Н125 – Н190 подключает реле времени РВ панелей 15 и 16. При этом отключается защита от боксования, и включается защита от юза. Работа защиты от юза, аналогична работе защиты от боксования. Параметры панели защиты от юза: Напряжение срабатывания реле РЗЮ вместе с добавочным 50 В резистором Ток срабатывания реле РЗЮ 0,3 А Выдержка на отключение реле РВ 1,5 – 2 с Для исключения юза, схемой электровоза предусмотрено: 1. Включение второго нагрузочного устройства при срабатывании пневматического выключателя ПВУ3 при достижении давления в ТЦ 1,8 – 2,2 кгс/см2 по цепи: Пр. Э1 »» бл. ПВУ3 »» пр. Н347 »» бл. 63 «Наз.» »» вентиль 262 »» ― цепи, или Пр. Э1 »» бл. ПВУ3 »» пр. Н347 »» бл. 64 «Вп.» »» вентиль 263 »» ― цепи. 148 2. Подсыпка песка при срабатывании ПВУ4 при достижении давления в ТЦ 2,8 – 3,3 кгс/см2 (при включенных тумблере 387 «Песок» и кнопке «Автоматическая подсыпка песка»). 5. 29 Цепи компрессора токоприемника. Включение двигателя компрессора токоприемника осуществляется кнопкой «Компрессор токоприемника» кнопкой на ЩПР 227 по цепи: Пр. Н0 »» пр-ль Пр 12 »» пр. Н66 »» кн. «Компрессор токоприемника» »» пр. Н67 »» МК2 »» ― цепи. 227 Д2 «Компрессор токоприёмника» Ш2 Н67 Я1 МК Н67 Ш2 Н66 Н66 Пр12 Н0 25А Рис. 105. Схема ЦУ компрессором токоприёмника. 5. 30 Цепи прожектора и буферных фонарей. Цепи прожектора получают питание от автомата ВА9 «Прожектор». Включается кнопками блока 223 на пульте машиниста по цепи: Пр. Н0 »» автомат ВА9 »» кн. «Прожектор» »» пр. Н150 »» «Прожектор тусклый свет» »» пр. Н151 »» R42 »» кн. («Прожектор яркий свет») »» пр. Н157 (Н152) »» R41 »» пр. Н166 »» лампа 300 »» ― цепи. Буферные фонари получают питание от автомата ВА10. Включение производится кнопками и тумблерами, установленными на пульте помощника машиниста: Пр. Н0 »» автомат ВА10 »» Н156 «Фонарь буферный левый» »» пр. Н154 »» «Белый» («Красный») »» пр. Н284 (Н285) »» 368 Б (369 К) »» ― цепи. «Фонарь буферный правый» »» пр. Н153 »» «Белый» »» ("Красный") »» пр. Н282 (Н283) »» 366 Б (367 К) »» ― цепи. 5. 31 Освещение и обогрев кабины. Цепи освещения и обогрева кабины управления электровоза получают питание от одноименного автоматического выключателя ВА12 по проводу Н140, который подходит к кнопкам на пульте помощника машиниста «Тусклое освещение кабины», «Яркое освещение кабины» и «Освещение измерительных приборов». 149 При включении кнопки «Тусклое освещение кабины» лампы плафонов освещения включаются последовательно. При включении кнопки «Яркое освещение кабины» обе лампы включаются параллельно через отключенную кнопку «Тусклое освещение кабины». Контактор 159, включающий три печи обогрева кабины, получает питание от провода Н140 от кнопки «Обогрев кабины 3 печи». Две другие печи включаются контактором 134, который получает питание от кнопки «Обогрев кабины 2 печи» по цепи: Пр. Н0 »» автомат ВА7 »» кн. «Сигнализация» »» пр. Н170 »» кн. «Сигнализация» в блоке 224 »» пр. Э55 »» «Обогрев кабины 2 печи» »» пр. Э64 »» катушка 134 »» ― цепи. Это сделано, для подогрева и облегчения запуска датчика синхронизации ДкС, находящегося в нерабочей кабине. 5. 32 Освещение кузова, коридора и ВВК. Освещение ВВК производится от одноименного автоматического выключателя ВА20 в блоке 316 по проводу Н55 и далее от тумблеров 390, 391, 392 «Освещение ВВК». Цепи освещения кузова и коридоров получают питание от автомата ВА21 «Освещение кузова и коридора» и тумблеров 393 – 395. 5. 33 Освещения ходовых частей. Цепи освещения ходовых частей получают питание от автоматического выключателя ВА10 «Освещение ходовых частей, Фонари буферные» по проводу Н156. От кнопки «Освещение ходовых частей» напряжение по проводу Э53 поступает на лампы светильников обеих секций электровоза. В межсекционном соединении провод Э53 скрещивается с проводом Э54, включая лампы освещения ходовых частей задней секции при отключенном положении кнопки в кнопочном блоке 225. 5. 34 Цепи звуковых сигналов. Общее питание от автомата ВА8 «Тифон, свисток, песок, резервуары» по проводу Н175. Провод Н175 подходит к кнопкам «Тифон» и «Свисток» в блоке 225 на пульте помощника машиниста и одноименным кнопкам кнопочного поста 228 на стенке кабины рядом с пультом машиниста. При нажатии кнопки «Свисток», получает питание электропневматический клапан свистка рабочей кабины управления. При нажатии кнопки «Тифон» питание подается на клапаны тифонов обеих секций. 150 5. 35 Цепи продувки главных резервуаров. Питание клапанов продувки главных резервуаров от автомата ВА8 «Тифон, свисток, песок, резервуары» по проводу Н175. Клапаны 181 – 183 получают питание по проводам Э68 – Э70 от кнопок блока 233 «Резервуар 1» – «Резервуар 3». Обогрев клапанов главных резервуаров производится включением автомата ВА16 «Обогрев кранов». 5. 36 Калорифер обогрева лобовых стекол. Питание двигателя калорифера МВ9 и контактора 195 производится от автомата ВА8 «Тифон, свисток, песок, резервуары». При включении кнопки «Обогрев лобовых стекол» в блоке 233 происходит запуск двигателя вентилятора МВ9 и контактора 185 по цепи: Пр. Н0 »» автомат ВА8 »» пр. Н175 »» «Обогрев лобовых стекол» »» пр. Н182 »» 140 »» пр. Н169 »» МВ9 и 195 »» ― цепи. Контактор 195 включаясь, подает напряжение 380 В по проводу С24 на нагревательный элемент 196. Защита цепей 380 В питания калорифера осуществляется плавким предохранителем 198 6 А, расположенным на панели № 2. Термозащитное реле 140 типа РТЗ-32 находится внутри калорифера и защищает его от перегрева в случае неисправности вентилятора. В этом случае предохранитель реле РТЗ-32 плавится и его упругие контакты расходятся, снимая питание с контактора 195 и двигателя вентилятора МВ9. 5. 37 Обогрев компрессора. Подогрев масла в картере компрессора производится включением автомата ВА15 «Обогрев компрессора» от вторичной обмотки трансформатора ТРПШ по цепи: пр-ль Пр7 50А »» пр. Н58 »» автомат ВА15 »» пр. Н68 »» 240 пр. Н314 »» пр-ль Пр8 50А. Раздел 6. Логические схемы при срабатывании автоматических выключателей из-за к. з. в цепях управления. Если машинист после неоднократного срабатывания автомата ВА не смог найти место «КЗ» в ЦУ, необходимо: Больше соответствующую кнопку не включать; Проверить по схеме, какие аппараты получают питание от этого автомата; По возможности включать или переключать эти аппараты вручную; 151 Помнить о том, что подача питания без предварительной изоляции «заземлённой» цепи приводит к срабатыванию другого автомата и образованию другой неисправности. №1. Выключается автомат ВА1 при включении кнопки «Пантографы». «К. з.» в цепях питания катушек 104, 221, 222. Выход: провод Э15 в пульте отсоединить и изолировать, затем включить кнопку «Пантографы»; 223 Н88 «Выключение ГВ» Э14 «Включение ГВ возврат реле» Изоляция Э15 «Пантографы» Н46 «Пантограф передний» Э16 Э17 «Пантограф задний» Оба 104 вентиля включить принудительно. 152 К 245 КЛАПАНУ ТОКОПРИЁМНИКА Г Н44 Д Ж С20 104 380В С10 ОТ ЦУ На ВЛ-80Р выше номеров 1635, где есть реле 239, кнопку «Фазорасщепитель» не включать, дать перемычку в пульте с провода Н47 на провод Н98. 224 Э18 «Фазорасщепитель» Н47 Н102 «Компрессоры» Э21 230 Н102 «Вентилятор 1» Э22 Э20 «Вентилятор 2» 209 Э23 Н98 «Вентилятор 3» Н98 Н47 Э24 «Вентилятор 4» Заизолировать блокировку реле 239 в проводах Э15 и Н136 или расклинить реле 239 на обеих секциях. 153 Изоляция 239 Н107 Э18 Н136 Э15 Н138 Ж После включения ГВ начинать запуск вспомогательных машин с МВ2. На стоянке и в пути следования МВ2 не выключать для работы МК. №2. Выключается автомат ВА1 при включении кнопок «Пантограф передний», «Пантограф задний». «К. з.» в цепях питания катушек реле 248. Выход: Кнопки «Пантограф передний», «Пантограф задний» не включать. Реле 248 на обеих секциях включить принудительно. 248 Н84 Н72 Н125 Э14 Э13 Э16 Н137 Ж Отсоединить и заизолировать провод Н125 от клапана 245. 154 Запитать катушку клапана 245 от провода Н402 на рейке в блоке силовых аппаратов №1, подъём токоприёмника тумблером 390 «Освещение ВВК». 245 Н125 Ж «Освещение ВВК» к цилиндру токоприёмника Н55 Н402 390 от ПБ №3. Выключается автомат ВА1 при включении кнопки «Выключение ГВ». «К. з.» в цепях питания удерживающих катушек ГВ. Выход: Кнопку «Выключение ГВ» на пульте не включать; Н297 Э15 Н146 Рейка ГВ Э55 Н89 Н78 На обеих секциях на рейках ГВ отсоединить и заизолировать подходящий провод Н78; С провода Н146 дать питание на его место. 155 №4. Выключается автомат ВА1 при включении кнопки «Включение ГВ и возврат реле». «К. з.» в цепях питания включающих катушек ГВ, реле 207, 239. Выход: Кнопку «Включение ГВ и возврат реле» на пульте не включать; На панели №3, поставить изоляцию на блокировках реле 207 в проводах Н86 – Н87, Н86 – Н92; Изоляция 207 Н379 Н380 Н92 Н87 Н34 Н86 Н146 Ж Н92 Включить оба ГВ подачей кратковременного питания на провод Н87 на реле 207 с провода Э11+ катушки реле 264; Изоляция 207 Н379 Н86 Н146 Ж 264 Н380 Н92 Н87 Н34 Н20 Н19 Н5 Н85 Ж Н92 ВБ и контакторы включить нажатием на якорь реле 207; 156 Н24 Н23 Н7 Н86 Э11 239 Изоляция Н107 Э18 Н136 Э15 Н138 Ж На ВЛ-80Р выше номеров 1635, где есть реле 239, в пульте дать питание с провода Н47 на провод Н98, запуск вспомогательных машин начинать с МВ2; На стоянках и в пути следования МВ2 не выключать для работы МК. 224 Э18 «Фазорасщепитель» Н47 Н102 «Компрессоры» Э21 230 Н102 «Вентилятор 1» Э22 Э20 «Вентилятор 2» 209 Э23 Н98 «Вентилятор 3» Н98 Э24 «Вентилятор 4» 157 Н47 №5. Выключается автомат ВА2 при включении кнопки «Цепи управления». «К. з.» в цепях провода Э1. Выход: Кнопку «Цепи управления» на пульте не включать; На обоих секциях убедиться в правильном положении реверсоров (63, 64), тормозных переключателей (49, 50) и блокировочных переключателей (БП); Головная секция (включен) 410 Переключатель 410 на одной секции включить принудительно, а на другой секции отключить; Задняя секция (отключен) 410 На обеих секциях принудительно включить контактора 135, 193, 194 и реле 264; 158 №6. Выключается автомат ВА3 при включении кнопки «Фазорасщепитель». «К. з.» в цепях питания катушек контакторов 119, 125, 209. Выход: Кнопку «Фазорасщепитель» на пульте не включать; 224 Э18 «Фазорасщепитель» Н47 Н102 «Компрессоры» Э21 230 Н102 «Вентилятор 1» Э22 Э20 «Вентилятор 2» 209 Э23 Н98 «Вентилятор 3» Н98 Н47 Э24 «Вентилятор 4» В пульте дать питание с провода Н47 на провод Н98; Запускать вспомогательные машины с МВ2; На стоянке и в пути следования МВ2 не выключать для работы МК. №7. Выключается автомат ВА3 при включении кнопки «Компрессоры». «К. з.» в цепях питания катушек контактора 124, клапана 246, лампы «МК». Выход: Автомат ВА3 на щитке 215 не восстанавливать; Кнопки «Компрессор» на ЩПР на обеих секциях отключить; На электровозах до ВЛ-80Р 1636 провод Н108 от + катушек контакторов 124 (панель №1) отнять и заизолировать на обеих секциях; Дать питание с провода Э64 + катушек контакторов 134 на + катушек контакторов 124 и управлять компрессорами кнопкой «Обогрев кабины 2 печи»; На электровозах ВЛ-80Р 1636 и выше контактор компрессора 124 вынесен на отдельную панель. 159 С208 С2 С107 С1 124 134 Изоляция Э64 Н108 Ж Н104 С27 Ж С2 Н106 №8. Выключается автомат ВА3 при включении кнопки «Вентилятор 1». «К. з.» в цепях питания катушек контакторов 127, 133. Выход: Путём отключения кнопок на ЩПР определить участок с «КЗ»; При недостатке времени: Кнопку «Вентилятор 1» на пульте не включать; На ЩПР включить кнопку «Низкая температура масла», на обеих секциях; Контакторы 127 включить принудительно на обеих секциях. №9. Выключается автомат ВА3 при включении кнопки «Вентилятор 2». «К. з.» в цепях питания катушек контакторов 128. Выход: Путём отключения кнопок на ЩПР определить участок с «КЗ»; При недостатке времени: Кнопку «Вентилятор 2» на пульте не включать; Контакторы 128 включить принудительно на обеих секциях. Примечание: Также действовать при срабатывании автомата от кнопок «Вентилятор 3» или «Вентилятор 4». №10. Выключается автомат ВА11 при включении ГВ на одной секции или обеих секциях. «К. з.» в цепях питания удерживающих или включающих катушек ВБ. 160 51 – 54 ОД1 ОД2 Изоляция + Выход: Автомат не восстанавливать; Положить изоляцию под блокировки ОД; На пульте машиниста включить кнопку сигнализация. Удерживающую катушку ВБ запитать постановкой перемычки с блокировки сигнализации на самом ВБ (внутренние верхние) на + катушки; Для включения ВБ нажать на грибки вентилей включающих катушек; Примечание: Также действовать при срабатывании автоматов на обеих секциях. №11. Выключается автомат ВА22 при включении рубильников на РЩ. «К. з.» в цепи питания катушки контактора 160. Выход: Автомат не восстанавливать; Принудительно включить контактор 160 или перейти на аварийное питание (рубильник 3Р вниз на РЩ). 161 Литература: 1. Электровоз ВЛ-80Р. Руководство по эксплуатации./ Под ред. Б. А. Тушканова. – М.: Транспорт, 1985. – 541с. 2. Инструкция по подготовке к работе и техническому обслуживанию электровозов в зимних условиях. №ЦТ-814 от 10.04.2001г. 3. Расположение оборудования и устранение неисправностей на электровозах. Красноярск 2004 г. 4. Управление электровозом и его обслуживание Методическое пособие для подготовки к экзаменам учащихся групп машинистов электровозов. Красноярск 2007г, 99стр 162