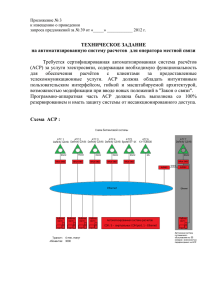

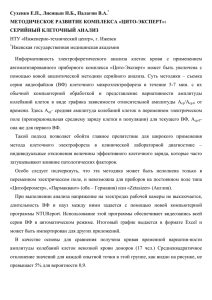

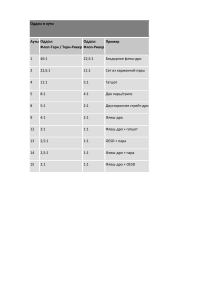

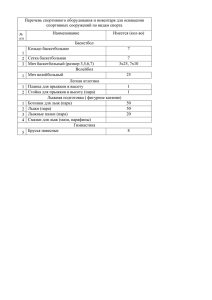

Министерство науки и высшего образования Российской Федерации НОВОСИБИРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ А.И. ДВОРЦЕВОЙ, О.К. ГРИГОРЬЕВА, Е.Е. БОЙКО АВТОМАТИЗИРОВАННЫЕ СИСТЕМЫ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ ТЕПЛОВЫХ ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ Утверждено Редакционно-издательским советом университета в качестве учебного пособия НОВОСИБИРСК 2020 УДК 621.311.22-52(075.8) Д 245 Рецензенты: д-р техн. наук А.Г. Русина канд. техн. наук А.А. Францева Работа подготовлена кафедрой тепловых электрических станций по дисциплине «Автоматизированные системы управления технологическими процессами тепловых электрических станций» для магистрантов I курса ФЭН (направление 13.04.01) Д 245 Дворцевой А.И. Автоматизированные системы управления технологическими процессами тепловых электрических станций: учеб. пособие / А.И. Дворцевой, О.К. Григорьева, Е.Е. Бойко. – Новосибирск: Изд-во НГТУ, 2020. – 76 с. ISBN 978-5-7782-4202-9 Рассмотрены вопросы о жизненном цикле автоматизированных систем, представлены компоненты автоматических систем регулирования и приведены типовые схемы регулирования технологических процессов котла на тепловых электрических станциях. Учебное пособие написано в соответствии с образовательной программой дисциплины «Автоматизированные системы управления технологическими процессами тепловых электрических станций» и предназначено для студентов-магистрантов I курса ФЭН. УДК 621.311.22-52(075.8) ISBN 978-5-7782-4202-9 © Дворцевой А.И., Григорьева О.К., Бойко Е.Е., 2020 © Новосибирский государственный технический университет, 2020 ОГЛАВЛЕНИЕ Перечень сокращений.............................................................................................. 4 Введение ................................................................................................................... 5 Глава 1. Этапы создания АСУ ТП ...................................................................... 7 1.1. Обобщенный жизненный цикл проектирования АСУ ТП ...................... 8 1.2. Жизненный цикл стадии «Технический проект» ................................... 10 1.3. Основные сложности внедрения АСУ ТП .............................................. 16 Выводы .............................................................................................................. 18 Контрольные вопросы ..................................................................................... 19 Глава 2. Схемы автоматизации......................................................................... 20 2.1. Назначение схем автоматизации.............................................................. 20 2.2. Правила чтения схем автоматизации....................................................... 23 Выводы .............................................................................................................. 30 Контрольные вопросы ..................................................................................... 31 Глава 3. Типовые схемы автоматизированных систем управления (АСР) ........ 32 3.1. Одноконтурные схемы АСР ..................................................................... 33 3.2. Многоконтурные схемы АСР ................................................................... 37 3.3. Каскадные схемы АСР .............................................................................. 39 3.4. Структурная схема промышленного импульсного регулятора............. 42 3.5. Характеристики работы АСР ................................................................... 48 3.6. Методы настройки АСР ............................................................................ 53 Вывод ................................................................................................................ 55 Контрольные вопросы ..................................................................................... 55 Глава 4. Основные системы управления технологическими процессами котла ....................................................................................... 56 4.1. Автоматическая система регулирования процессов горения ................ 57 4.2. Автоматические системы регулирования пароводяного тракта котлоагрегата ............................................................................................. 67 Вывод ................................................................................................................ 73 Контрольные вопросы ..................................................................................... 73 Заключение ............................................................................................................. 74 Библиографический список .................................................................................. 75 3 Перечень сокращений АСУ АСУ ТП АРМ АСР БРУ БУ ВУ ДВ ДС ЗИП ИМ ИБП НА НИР НУ ПЛК ПТК РО РПК ТЭС ТЗ ТП УСО ШИМ Автоматизированная система управления Автоматизированная система управления технологическими процессами Автоматизированное рабочее место Автоматическая система регулирования Блок ручного управления Блок усиления Верхний уровень Дутьевой вентилятор Дымосос Запасные инструменты и принадлежности Исполнительный механизм Источник бесперебойного питания Направляющий аппарат Научно-исследовательская работа Нижний уровень Программируемый логический контроллер Программно-технический комплекс Регулирующий орган Регулирующий питательный клапан Тепловая электрическая станция Техническое задание Технологический процесс Устройство связи с объектом Широтно-импульсный модулятор Введение В настоящем учебном пособии рассматриваются вопросы о работе автоматизированных систем управления применительно к тепловым электрическим станциям. На сегодняшний день автоматизированные системы управления технологическими процессами на ТЭС являются сложными распределенными многоуровневыми системами, в работе которых задействован человек. Алгоритмические и технические составляющие автоматизированных систем постоянно совершенствуются. Развитие АСУ ТП можно разделить на четыре основных поколения. Первое поколение (1950-е годы) – характеризуется автоматизацией отдельных узлов технологических процессов, поддержанием нескольких параметров. В основном регулирование выполнялось за счет импульсного воздействия на определенный участок технологического процесса. Второе поколение (1970-е годы) – характеризуется автоматизацией групп технологических процессов, систему управления можно считать распределенной. Состояние одного технологического процесса может влиять на состояние другого. Это достигается за счет применения интегральных микросхем. Появляется возможность дистанционного управления технологическими процессами. Третье поколение (1990-е годы) – благодаря развитию микропроцессорной техники процесс разработки и внедрения автоматизированных систем значительно упростился за счет стандартизации и унификации. Все наработанные решения на предыдущих этапах были перенесены на микропроцессорную базу. Новое поколение вычислительной техники позволило организовать более точное регулирование, 5 увеличить скорость обработки информации, решать новый класс задач, таких как оптимизация и прогнозирование [1]. Начиная с 2015 года можно выделить четвертое поколение развития автоматизированных систем управления, так как используются новые подходы к управлению технологическими процессами. На предыдущем этапе информация о состоянии технологических процессов собиралась в локальных базах данных предприятия и только агрегированная информация передавалась в смежные информационные системы. Например, технико-экономические показатели передавались в автоматизированную систему управления предприятием. На сегодняшний день с увеличением пропускной способности, надежности, безопасности каналов передачи данных и снижением стоимости хранения данных появляется возможность передавать данные о состоянии технологических процессов с высокой частотой за пределы предприятия. Такой подход позволяет решать задачи оптимизации и прогнозирования режимов работы сразу нескольких предприятий дистанционно. Снижение стоимости и повышение производительности микропроцессорной техники дает возможность оснащать конечные устройства измерения и управления вычислительными и приемо-передающими устройствами. В совокупности все вышеописанные процессы заставляют заново пересмотреть ранее наработанные решения при построении и эксплуатации автоматизированных систем. В настоящее время на тепловых электрических станциях эксплуатируются автоматизированные системы различных поколений. Возможны ситуации, когда на одной станции на разных блоках работают системы управления второго и третьего поколения. Современный уровень развития программно-аппаратных решений позволяет интегрировать системы управления различных поколений в единую систему управления. В настоящем пособии дано представление о жизненном цикле автоматизированных систем. Рассматриваются вопросы организации управления технологическими процессами с применением средств автоматизации, приведены описание компонентов автоматических систем регулирования и принципы их работы. Эта информация будет полезна студентам, изучающим вопросы, связанные с централизованным производством тепла и электроэнергии. Изложение материала подразумевает, что читатель уже знаком с основными технологическими процессами ТЭС. 6 Глава 1. Этапы создания АСУ ТП Процесс создания АСУ ТП – это прежде всего командная работа. Технологические процессы на ТЭС носят разнообразный характер и требуют от команды проектировщиков знания о процессах горения, тепломассообмена, преобразования химической энергии топлива в механическую энергию вращения вала турбины, о конструктивных особенностях оборудования и т. д. Для успешной реализации проекта требуются специалисты смежных специальностей. К основным разработчиками АСУ ТП относятся: технологи, знающие оборудование и технологические процессы, которые способны описать его функционирование, граничные условия работы; разработчики ПТК, компетентные в создании современных систем управления, умеющие работать с аппаратной частью (средствами вычислительной техники), владеющие соответствующими программными средствами; проектировщики, обладающие всей исходной информацией об объекте управления и режимах его работы, характеристиках оборудования и его размещении, занимающиеся выбором периферийных устройств системы управления, его размещением и связью с технологическими процессами. В создании АСУ ТП помимо разработчиков участвуют заказчик, монтажники и наладчики. Основные участники по созданию АСУ ТП представлены на рис. 1.1. Для успешного взаимодействия основных разработчиков АСУ ТП требуется их конструктивное взаимодействие, которое возможно при 7 Технологи Монтажники Заказчик АСУ ТП Наладчики Проектировщики Разработчики ПТК Рис. 1.1. Участники создания АСУ ТП условии понимания основных этапов проектирования, протекания технологических процессов, базовых принципов работы элементов автоматизированной системы. Важно, когда каждый участник знает зоны своей ответственности, качественно и в срок выполняет свою работу. 1.1. Обобщенный жизненный цикл проектирования АСУ ТП Рассмотрим описание основных этапов жизненного цикла автоматизированной системы согласно ГОСТ 34.601–90 [2]. 1. Формирование требований. На данном этапе выполняется обследование и обоснование необходимости создания автоматизированной системы специалистами-проектировщиками. После обследования и сбора исходных данных оформляются требования заказчика к создаваемой системе. 2. Разработка концепции. Специалисты-проектировщики анализируют исходные данные об объекте автоматизации и требования к создаваемой системе. При необходимости выполняются научно-исследовательские работы. Разрабатывается и анализируется несколько вариантов концепции системы. Обосновывается выбор одного из предложенных вариантов, который удовлетворяет требованиям заказчика. 3. Техническое задание (ТЗ). Специалисты-проектировщики и технологи разрабатывают техническое задание, в котором описываются основные требования к автоматизированной системе. 4. Технический проект. Специалисты-проектировщики и технологи разрабатывают проектные решения по системе в целом и ее частям, 8 оформляют проектную документацию, формируют документацию на поставку комплектующих изделий. 5. Рабочая документация. На данном этапе специалистыпроектировщики, технологи и разработчики ПТК формируют рабочую документацию. Она необходима во время эксплуатации АСУ. 6. Ввод в действие. Перед внедрением автоматизированной системы объект управления и персонал подготавливаются. После этого объект автоматизации комплектуется программными и техническими средствами (ПТК). Затем производятся необходимые строительномонтажные работы специалистами-монтажниками, которые устанавливают периферийную аппаратуру, программно-технический комплекс. За пусконаладочные работы отвечают специалисты-наладчики, осуществляющие подключение и настройку смонтированного оборудования. Далее производятся предварительные испытания отдельных узлов автоматизированной системы. После прохождения предварительных испытаний проводится опытная эксплуатация автоматизированной системы совместно с представителями заказчика и проектной организации. Затем проводятся приемочные испытания, где проверяется соответствие требованиям заказчика спроектированной автоматизированной системы. 7. Сопровождение автоматизированной системы. На этом этапе выполняется гарантийное и послегарантийное обслуживание. На этапах формирования требований разработки концепции и технического задания, проектирования, в которую входит создание проектной и рабочей документации, выполняется декомпозиция сложной технической задачи, такой, например, как создание автоматизированной системы. Под этапом «Изготовление АСУ ТП» понимается закупка серийно выпускаемых изделий и изготовление изделий под заказ. На последующих этапах производится сборка автоматизированной системы, тестирование и отладка с последующей сдачей в промышленную эксплуатацию. Причем на этапах сборки осуществляется проверка на соответствие заложенным требованиям, при необходимости выполняется корректировка проектной и рабочей документации. Под интеграцией понимается сопряжение спроектированной автоматизированной системы с существующими информационными системами предприятия. На практике некоторые стадии из ГОСТ 34.601–90 исключаются или объединяются. Для нестандартных технологических процессов 9 или при реализации новых подходов к управлению технологическими процессами выполняются НИР. При разработке систем управления для типовых технологических процессов такие этапы, как «Технический проект» и «Рабочая документация», могут объединяться, а выполнение НИР может не выполняться. Такое упрощение на жизненном цикле АСУ ТП имеет смысл при проектировании системы, у которой имеются схожие аналоги. Рассмотренный жизненный цикл АСУ ТП представлен на рис. 1.2. Промышленная эксплуатация Формирование требований Разработка концепции и ТЗ Проверка на соответствие требованиям Проверка на соответствие ТЗ Проверка проектных решений Проектирование Испытания, интеграция Пусконаладочные работы Автономные испытания узлов АСУ ТП Изготовление АСУ ТП Рис. 1.2. Жизненный цикл АСУ ТП 1.2. Жизненный цикл стадии «Технический проект» Рассмотрим основную стадию при создании АСУ ТП – «Технический проект». Часть проектных документов позволяет взаимодействовать специалистам смежных специальностей: технологам, автоматчикам, электрикам. Данная стадия наступает, когда определена концепция создаваемой системы, собраны исходные данные об объекте автоматизации и составлено техническое задание. Рассмотрение основных проектных документов изложено последовательно по мере их формирования. 10 Схемы автоматизации Одними из базовых проектных документов являются схемы автоматизации. Они считаются основными проектными документами, определяющими структуру и уровень автоматизации технологических процессов. Схемы автоматизации представляют собой чертежи, на которых при помощи условных изображений показывают технологическое оборудование, коммуникации, органы управления, приборы, средства автоматизации. На рис. 1.3 показана типовая схема автоматизации, которая представляет собой технологический процесс, которым регулируется расход среды за счет регулирующей арматуры. Задача схем автоматизации – это принципиальное представление технологического процесса и объема автоматизации. Правила чтения схем автоматизации будут рассмотрены в главе 2. FIC FT PY Трубопровод трубопровод Рис. 1.3. Пример схемы автоматизации: FT – расходомер; FIC – регулятор расхода; PY – привод На основе схем автоматизации разрабатываются следующие проектные документы: спецификации периферийных устройств, установочные чертежи, схемы трубных соединений, схема монтажа, спецификации входных и выходных сигналов, структурная схема ПТК, видеокадры мнемосхем. Детальная проработка схем автоматизации с автоматчиками и согласование с технологами – это основа качественной разработки последующих проектных документов по созданию АСУ ТП. 11 Структурная схема ПТК Рассмотрим назначение структурной схемы ПТК, которая базируется на его архитектуре. На сегодняшний день широкое распространение получила так называемая трехуровневая схема ПТК. Нижний уровень представлен периферийными устройствами, а именно средствами измерения и управления. Средний уровень состоит из ПЛК и модулей УСО. Модули УСО служат для сбора данных о протекании технологического процесса с помощью измерительных устройств и выдачи управляющих воздействий на него через исполнительные механизмы. ПЛК осуществляет вычисления управляющих команд на основе данных о технологическом процессе. Верхний уровень предназначен для оперативного наблюдения и управления за технологическими процессами ТЭС. На рис. 1.4 представлены составляющие структурной схемы ПТК. Серверы АРМ операторов-технологов АРМ обслуживания и сопровождения АСУ ТП Сети верхнего уровня с коммутаторами Шлюзы Сетевые связи Потребители информации по отношению к АСУ ТП объекта ИБП ВУ Сети среднего уровня с коммутаторами ИБП НУ Технологический контроллер Технологический контроллер Технологический контроллер Технологическое оборудование (нижний уровень) Рис. 1.4. Составляющие структурной схемы ПТК Рассмотрение структурной схемы ПТК начнем снизу вверх. На основе схем автоматизации формируется перечень измерительных и 12 управляющих сигналов на нижнем уровне. Это позволяет определить требуемую производительность среднего уровня, требования к источникам бесперебойного питания, технические требования к сети передачи данных на верхний уровень. На основе структуры нижнего и среднего уровня формируются данные для проектирования верхнего уровня. На основе структурной схемы ПТК формируются следующие проектные документы: конструкторская документация ПТК, спецификации на ПТК и ЗИП, схемы системных кабельных связей, конфигурирования ПТК, описательные документы системы, размещения ПТК. Функционально-алгоритмическое обеспечение системы Наличие схем автоматизации и структуры ПТК позволяет приступать к проектированию интеллектуальной «начинки» создаваемой системы, которая является большой и важной составляющей во всем проекте. На данном этапе может потребоваться активное взаимодействие специалистов-технологов, автоматчиков и представителей заказчика, все зависит от сложности и специфики проектируемой системы. Сложность алгоритмов определяется нормативными документами, а также требованиями к создаваемой системе. Для удобства взаимодействия специалистов смежных специальностей алгоритмы представляются в графическом, табличном, текстовом или смешанном виде. Чаще всего алгоритмы описываются согласно традициям, устоявшимся в определенной области управления. Алгоритм, представленный на рис. 1.5, описывает, каким образом поддерживается температура аэросмеси за мельницей. На вход устройства сравнения, которое обозначено «+», поступает информация о значении температуры, которую необходимо поддерживать (блок БУ), фактической температуре за мельницей (T) и положении исполнительного механизма (Д). На выходе устройства сравнения формируется сигнал рассогласования между заданной температурой и текущей. Сигнал рассогласования поступает на вход блока ПД, который формирует управляющее воздействие на БРУ. Блок БРУ может транслировать управляющее воздействие от оператора или от модуля УСО. На выходе блока БРУ сигнал поступает в блок усиления для перемещения исполнительного механизма, который изменяет объем подаваемого воздуха в мельницу, что приводит к изменению температуры за ней. 13 Т 1HFC10CT001 + Д БУ М Б Р 1 БРУ 1 Hуп,% 1 Из ФГ «пуск п/с» УП Д М Tаэро Б А 1 GT Из ФГ «ост п/с» 1HFE31AA201 Рис. 1.5. Структурная схема алгоритма регулятора температуры аэросмеси за мельницей: ФГ – функциональная группа; п/с – пылесистема; Таэро – температура аэросмеси; Нуп – указатель положения исполнительного механизма; БУ – блок управления; GT – первичный преобразователь положения регулирующего органа; Р – регулятор; М – команда меньше; Б – команда больше; А – автоматическое управление; Д – дистанционное управление Представление алгоритмов в подобном виде удобно для обсуждения принципов его работы специалистами смежных специальностей. 14 На основе разработанных алгоритмов можно приступить к определению состава программного обеспечения и технологических программ. Принципиальные электрические схемы Составление принципиальных электрических схем основывается на схемах автоматизации, структуре ПТК и разработанных алгоритмах. Назначение схем – это организация питания исполнительных механизмов, управления ими и передачи информации о состоянии работы исполнительного механизма (двигателя, мотора) и регулирующих органов (регулируемой задвижки). Внешний вид принципиальной схемы управления изображен на рис. 1.6. A B C SB1 SB2 КМ2 КМ1 КМ1 КМ1 N КМ2 SB3 КМ1 КМ2 КМ2 M Рис. 1.6. Принципиальная электрическая схема управления реверсивным двигателем с помощью двух магнитных пускателей: A, B, C – фазы; N – нуль; M – двигатель; КМ1, КМ2 – магнитные пускатели и их контакты; SB1 – кнопка стоп; SB2 – кнопка вращения двигателя в одну сторону; SB3 – кнопка вращения двигателя в другую сторону 15 На основе принципиальных электрических схем формируются следующие проектные документы: перечни входных и выходных сигналов, схемы кабельных связей, схемы алгоритмических блоков, проектная и заказная документация, схемы и таблицы присоединений. 1.3. Основные сложности внедрения АСУ ТП Разработка и внедрение АСУ ТП на тепловых электрических станциях является трудоемким процессом и сопровождается рисками. Рассмотрим основные риски и пути их снижения. 1. Неточно сформулированные требования заказчика. На этапе формирования требований к системе важно понимать, какие задачи должна решать проектируемая АСУ ТП и каковы критерии оценки качества выполняемых задач. Стоимость ошибок некорректно сформулированных требований высока и возрастает по мере реализации проекта, также возрастает трудоемкость внесения изменений в проект [3]. Для снижения риска на данном этапе при формировании требований к будущей системе требуются эффективные коммуникации между представителями заказчика и проектной организации. Одним из способов коммуникации является формирование опросных листов. Примерный перечень пунктов опросного листа представлен в таблице. 2. Сопротивление сотрудников предприятия внедрению АСУ ТП. Данный риск связан с боязнью перед нововведениями, опасением потерять работу или утратить свою незаменимость, увеличением ответственности и нагрузки. Это приводит к растягиванию во времени получения исходных данных об объекте автоматизации и тестированию системы. Для заказчика немаловажным фактором при внедрении АСУ ТП служит получение более точной, оперативной и адекватной картины о протекании технологических процессов в связи с исключением человеческого фактора. Для снижения данного риска необходимо определить роль сотрудников после внедрения АСУ ТП, так как накопленный опыт может существенно повысить эффективность системы во время ее эксплуатации и существенно снизить для сотрудников рутинную нагрузку. 16 Пример пунктов опросного листа № Наименование Комментарий п/п 1 Описание решаемых бизнес-задач и При формировании описаний решацелей, которых требуется достичь емых задач желательно указать криза счет внедрения системы. Напри- терии оценки эффективности внедмер, повышение безопасности, сни- ряемой системы, которые можно жение определенных издержек измерить. Например, увеличение межремонтного интервала, снижение расхода топлива 2 Перечень автоматизируемых уста- Данные необходимы для подбора новок и узлов ТЭС (котлы, турби- проекта аналога ны, общестанционное оборудование) 3 Количество измеряемых парамет- Данные необходимы для определеров технологических процессов, ния количества входных/выходных количество запорной и регулиру- сигналов, требуемой производиющей арматуры, количество меха- тельности ПТК, формирования границ автоматизации низмов собственных нужд 4 Специфические требования. На- Учет специфических требований на пример, интеграция с существую- раннем этапе важен для качественщими информационными система- ной разработки системы ми предприятия, имеющиеся площади, имеющиеся ограничения 3. Несоблюдение сроков при реализации проекта. Такой риск зависит от многих факторов, но при грамотном планировании возможно его снижение. Одним из вариантов снижения подобных рисков является привлечение внешних (независимых) экспертов, которые могут на этапе формирования технического задания выполнить объективный аудит объекта автоматизации и прописать требования к создаваемой системе. Без независимого аудита заказчик вынужден руководствоваться только технико-коммерческими предложениями проектных организаций. На сдвиг сроков может влиять внесение изменений в разработанные алгоритмы управления на этапе ввода в действие разработанной системы. Для снижения таких рисков на этапе функционально-алгоритмического обеспечения системы возможно создание математических 17 моделей технологических процессов автоматизируемого объекта. Такой подход позволяет отлаживать разрабатываемые алгоритмы как по отдельности, так и в совокупности до ввода в действие автоматизированной системы. Разработка математических моделей требует взаимодействия технологов, представителей заказчика и проектировщиков АСУ ТП. Затем разработанные математические модели могут служить для тестирования ПТК и обучения персонала станции. 4. Неготовность объекта автоматизации к внедрению АСУ ТП. Ввод в действие автоматизированной системы может быть сдвинут из-за несвоевременной подготовки объекта автоматизации к внедрению новой системы. Неготовность объекта автоматизации может заключаться как в организационной структуре, так и в технологическом оборудовании. Для преждевременного снижения подобных рисков на этапе аудита технологических процессов и оборудования следует оценить: диапазоны регулирования существующих механизмов, наличие электрифицированной арматуры и возможности ее расширения или модернизации, места врезки измерительных приборов, которые должны отвечать требованиям метрологии. Расходные характеристики регулирующих органов должны обеспечивать требуемый расход среды для качественной реализации алгоритмов управления. При выявленных недостатках следует указать пути их исправления и сроки. Выводы В настоящей главе рассмотрены основные этапы разработки АСУ ТП, на которых требуется взаимодействие специалистов смежных специальностей. Рассмотрены причины и варианты снижения рисков при проектировании АСУ ТП для ТЭС. Современные автоматизированные системы управления создаются на базе программно-технических комплексов и являются системообразующим звеном в функционировании тепловых электрических станций. Функционально-алгоритмическое обеспечение формируется в виде блок-схем. Нижний и средний уровень определяет точность измерения и качество управления. Верхний уровень решает задачу оперативного управления технологическими процессами. При постро18 ении автоматизированных систем на традиционных средствах автоматизации локальная автоматизация выступает в роли дополнений, способствующих поддержанию технологического процесса. Контрольные вопросы 1. Из каких основных этапов разработки состоит АСУ ТП? 2. Какие сложности и основные риски возникают при внедрении АСУ ТП? 3. Какие проектные документы формируются при создании АСУ ТП? 4. Какие задачи решаются на каждом уровне АСУ ТП? 19 Глава 2. Схемы автоматизации В первой главе было дано краткое описание схем автоматизации. В настоящей главе представлены более глубокое описание таких схем и правила их чтения. С точки зрения функционирования технологических процессов схемы автоматизации дают максимально упрощенное представление. Основное назначение схем автоматизации – дать представление об отдельных узлах автоматического управления технологического процесса, объеме оснащения технологического процесса средствами контрольно-измерительных приборов. Схемы автоматизации позволяют определить структуру и функциональные связи между технологическим процессом и средствами автоматического управления. 2.1. Назначение схем автоматизации В проектных документах можно встретить альтернативное название схем автоматизации: P&I-диаграммы (piping and instrumentation diagram (P&ID). Отображение энергоблока ТЭС в разрезе автоматического регулирования можно представить в виде отдельных технологических процессов (рис. 2.1). Топливное хозяйство обеспечивает подачу топлива в необходимом объеме в котельный цех. В котельном цехе топливо подается в парогенератор. Для процесса горения необходимо осуществить подачу воздуха из атмосферы и удаление продуктов сгорания в атмосферу. В котельный цех поступает питательная вода из турбинного цеха, и дальше вода, преобразованная в пар, поступает из котельного цеха обратно в турбинный цех. В турбинном цехе пар подается в турбину, где часть пара идет на производство электрической энергии, а часть пара может 20 отпускаться на промышленный отбор или подогрев сетевой воды. Процесс преобразования воды в пар и обратно связан с потерями. Для восстановления водного баланса в турбинный цех поступает химически очищенная вода (ХОВ). Рис. 2.1. Представление энергоблока в виде отдельных технологических процессов: ХОВ – химически очищенная вода; дым. газы – дымовые газы; пит. вода – питательная вода Более детальное разбиение энергоблока на технологические зоны представлено на рис. 2.2. Каждая технологическая зона, в свою очередь, состоит из нескольких технологических процессов, а каждый технологический процесс – из набора измерительных преобразователей и запорно-регулирующей арматуры. Путь прохождения сигнала от измерительного преобразователя к модулю УСО называется измерительным каналом, а сигнал, исходящий из модуля УСО к запорно-регулирующей арматуре, называется управляющим каналом. Тепловая электрическая станция представляет собой сложный технологический объект управления, территориально распределенный с разной скоростью протекания технологических процессов. 21 Газовоздушный тракт Пароводяной тракт Топливо, горелки Острый пар Генератор Конденсатор Деаэратор Воздушний тракт Уровень в барабане Маслосистема Техническое водоснабжение Питательный электрический насос Уплотнения Подогреваетли низкого давления Подогреваетли высокого давления Система регулирования турбины Вспомогательное оборудование Газовый тракт Турбина Тракт высокого давления Тракт низкого давления Рис. 2.2. Разбиение энергоблока на технологические зоны В табл. 2.1 приведено среднестатистическое количество измерительных преобразователей и запорно-регулирующей арматуры для блока мощностью 180 МВт. Т а б л и ц а 2.1 Объем измерительных и управляющих каналов Тракт Тракт высокого низкого давления давления Количество измерительных преобразователей 537 548 707 408 354 Количество запорно-регулирующей арматуры 528 170 92 229 109 Количество измерительных и управляющих каналов Газовоздушный Пароводяной тракт тракт Турбина Итого 2554 1128 3682 Функционально все технологические процессы между собой взаимосвязаны. Рассмотрим взаимосвязь технологических процессов на примере изменения режима работы энергоблока при увеличении нагрузки. Увеличение нагрузки на энергоблок приводит к уменьшению частоты вращения ротора, т. е. к отклонению от заданной частоты вращения 50 Гц. Для поддержания требуемой частоты вращения тре22 буется увеличить объем генерации пара. Это достигается за счет увеличения нагрузки на парогенератор. Нагрузка на парогенератор возрастает в первую очередь за счет увеличения объема подачи питательной воды. Для генерации большего объема пара необходимо больше тепла, а для этого увеличивается объем подаваемого топлива. Параллельно с увеличением объема подаваемого топлива требуется увеличить объем подаваемого воздуха в топку парогенератора – поддержать тягу. Когда нагрузка парогенератора начинает изменяться, необходимо стабилизировать параметры пара, который подается в голову турбины. Из приведенного выше примера можно выделить следующие типы связей технологических процессов на энергоблоке: последовательные, параллельные, каскадные. Для описания взаимосвязи и структуры управления технологическими процессами применяются схемы автоматизации. Схемы автоматизации позволяют «вести диалог» между специалистами разных направлений, например в области технологии производства тепла и автоматизированных систем управления. 2.2. Правила чтения схем автоматизации Несмотря на большое разнообразие технологических процессов на тепловой электрической станции, к основным типам измеряемых параметров относятся всего шесть. Они приведены в табл. 2.2 (см. первый столбец). Т а б л и ц а 2.2 Условные обозначения параметров Измеряемый параметр 1 Давление Температура Расход Уровень Частота вращения Электрическая нагрузка Обозначение на схеме 2 P T F L S N 23 Измерительный элемент 3 PT TT FT LT ST NT Индикация параметра 4 PI TI FI LI SI NI Обозначения, представленные в табл. 2.2, являются международными. Всего используется двадцать два параметра, в таблице приведены основные шесть. В первом столбце дано наименование параметров, во втором – обозначение на схемах автоматизации. Измерения технологических параметров может выполняться в разных режимах и выполнять различные функции. Для обозначения таких функций предусмотрены дополнительные обозначения, уточняющие основные обозначения измеряемого параметра. Пример дополнительных обозначений приведен в третьем и четвертом столбцах таблицы. Дополнительный параметр T обозначает, что измеряемое значение преобразуется и передается в последующие устройства. Например, термопара на схеме автоматизации будет обозначена как TT, так как термопара преобразует физическую величину в электрическую. Устройство, которое измеряет и одновременно отображает температуру, будет обозначено как TI. К основным функциям измеряемых величин можно отнести следующие: R – регистрация, С – регулирование, A – сигнализация, H – верхний предел измеряемой величины, L – Рис. 2.3. Пример обо- нижний предел измеряемой величины. Пример значения на схеме авобозначения прибора измерения на схеме автотоматизации матизации представлен на рис. 2.3. Исходя из обозначения прибора (рис. 2.3), можно определить, что это прибор измерения уровня (L), который отображает измеренное значение (I), а также формирует сигнал при достижении уровня верхнего или нижнего предела измерения (AH и L). Полный перечень обозначений представлен в ГОСТе 21.208–2013 [4]. Кроме буквенного обозначения, применяется графическое, которое указывает на место расположения прибора и его назначение. Основные графические обозначения приведены в табл. 2.3. Некоторые пояснения к табл. 2.3. Полевой прибор – означает расположение прибора вблизи с объектом управления, технологическим процессом, например врезанная термопара в паропровод. Щитовой прибор – означает расположение прибора на приборном щите (рис. 2.4), например датчик давления, к которому подведены импульсные трубки от технологического процесса. Прибор за щитом – означает расположение прибора за приборным щитом, который может распо24 лагаться за основными приборами, например электроконтактный манометр. Т а б л и ц а 2.3 Основные графические обозначения Расположение Назначение Полевой прибор Щитовой прибор Прибор за щитом Прибор на панели управления Первичный преобразователь Индикация, регулирование Логический контроль, блокировки Приведенные выше обозначения используются для построения схем автоматизации. Рассмотрим схему автоматизации, показанную на рис. 2.5. На схеме расположены: один прибор, измеряющий давление в трубопроводе PT, далее этот прибор передает информацию в прибор PI. Прибор PI расположен на приборном щите и отображает измеренное давление, этот прибор передает сигнал в другой прибор PIC, который выполняет логическую обработку. Прибор PIC располагается на панели управления. На основе измеренного давления и значения давления, которое требуется поддерживать, прибор PIC формирует управляющее значение на привод PY. Прибор FT выполняет измерение расхода. 25 Рис. 2.4. Пример приборного щита LLC “TIC” Трубопровод Рис. 2.5. Пример схемы автоматизации Схожие технологические процессы на станции могут протекать параллельно, например паропроводы для перегрева пара. Схемы для регулирования температуры перегретого пара имеют схожую структуру. Для каждой схемы регулирования требуется разработать схему автоматизации. Графических и буквенных обозначений для приборов, 26 которые были описаны выше, недостаточно для однозначной идентификации оборудования на различных схемах. Для однозначной идентификации оборудования применяется стандартизированная система классификации энергетических объектов Kraftwerk-Kennzeichensystem (KKS). В настоящем пособии представлены основные правила составления кода KKS. Полный перечень правил и обозначений дан в библиографическом источнике [5]. KKS представляет собой набор правил составления кодов, основной принцип составления кода «от общих групп к частным подгруппам». С помощью этих кодов могут быть идентифицированы все объекты тепловой электрической станции, среди которых выделены следующие характерные классы: технологические объекты; монтажные единицы; строительные объекты; объекты автоматизации. Рассмотрим код KKS «01LAB40АА001». Его составные группы представлены на рис. 2.6. 0 1LAB40 AA001 Группа 0 Группа 1 Группа 2 Рис. 2.6. Составные группы KKS В группе 0 обозначается номер блока, если указано 0, то это означает общестанционное оборудование. В группе 1 описывается часть системы. Группа 1 состоит из трех частей. В части 1 группы 1 (рис. 2.7) указывается номер основного оборудования, в части 2 указан класс элемента схемы по KKS, в части 3 в позиции 5 – номер последовательного элемента, а в позиции 6 – номер параллельного элемента. Группа 2 (рис. 2.8) состоит из трех частей и описывает код оборудования. В части 1 указывается группа оборудования, в части 2 – тип оборудования, в части 3 – порядковый номер. 27 Группа 1 1 Часть 1 Позиция 1 Часть 2 Позиция 2, 3, 4 Часть 3 Позиция 5, 6 LAB 40 Рис. 2.7. Составные части группы 1 Группа 2 AA Часть 1 Позиция 1, 2 Часть 2 Позиция 3 Часть 3 Позиция 4, 5 0 01 Рис. 2.8. Составные части группы 2 В табл. 2.4 приведен пример расшифровки кодов KKS «01LAB40АА001». В коде KKS может присутствовать дополнительно третья группа, которая служит для детализации кода второго уровня в части отдельных элементов оборудования, источников и потребителей сигналов, а также сигналов, сформированных в алгоритмах. Данная группа используется для кодирования сигналов, которые формирует оборудование. Например, в схеме управления используется регулирующий клапан, который может формировать сигналы о достижении крайнего 28 открытого или закрытого положения и передавать этот сигнал в автоматизированную систему. Общий вид кода KKS с группой 3 выглядит следующим образом: 01LAB42АА801XG01, где XG01 означает, что сработал дискретный датчик. Т а б л и ц а 2.4 Пример расшифровки кодов KKS Вариант 1 01LAB40АА001: 0 – общестанционное оборудование 1 – номер котла LA – система питательной воды LAB – система трубопроводов основной питательной воды 4 – находится в 4-й линии 0 – главный трубопровод АА – арматура, включая привод, в том числе ручной 0 – арматура в главном потоке среды с приводом 01 – порядковый номер Вариант 2 01LAB42АА801: 0 – общестанционное оборудование 1 – номер котла LA – система питательной воды LAB – система трубопроводов основной питательной воды 4 – находится в 4-й линии 2 – параллельный трубопровод № 2 АА – арматура, включая привод, в том числе ручной 8 – регулирующие клапаны, шиберы и заслонки с приводом в главном потоке среды 01 – порядковый номер В общем виде схема автоматизации с графическими, буквенными обозначениями и кодами KKS изображена на рис. 2.9. Эта схема автоматизации представляет технологический процесс на выходе из группы подогревателей высокого давления (ПВД) до непосредственной подачи питательной воды в котел. Ее можно начать читать слева направо по ходу протекания технологического процесса. В начале трубопровода установлен прибор для измерения давления (PT), далее установлена расходомерная шайба (суживающее устройство). В прибор по измерению давления подключаются две импульсные трубки. Одна трубка позволяет измерять давление до расходомерной шайбы, а вторая – после. Такой подход дает возможность измерять расход среды по перепаду давления. Первое устройство обозначено как FTAL и используется для формирования сигнала в случае достижения уровня нижнего предела измерений. Второе устройство обозначено как FT, измеренный расход питательной воды передает в три разных прибора. Два из них обозначены 29 TI 11LAB40DТ001 11LAB40СP001 PT 11LAB40DТ002 TI TT Питательная вода в котел Питательная вода за ПВД 11LAB40СТ001 11LAB40DF001 11LAB40EG001 FI 11LAB40EG002 FTAL FIAL FT К РПК FI FIC 11LAB40CF001 11LAB40DF002 11LAB40DF005 Рис. 2.9. Общий вид схемы автоматизации как FI, один отображает расход воды рядом с трубопроводом, второй – расход воды на приборном щите. Третье устройство также означает расход воды и сигнализирует в случае достижения уровня нижнего предела измерений, на схеме обозначено как FIAL. Четвертый сигнал передается к устройству, которое обозначено как FIC. Это устройство принимает на вход измеренное значение расхода питательной воды, на выходе формируется управляющее воздействие на регулирующий питательный клапан (РПК). После расходомера установлен прибор для измерения температуры. Измеренная температура передается в два прибора, которые отображают измеренное значение. Один прибор расположен рядом с трубопроводом, второй – на приборном щите. По коду KKS можно определить, что эта схема первого энергоблока, номер котла 1, LAB – система трубопроводов основной питательной воды. Выводы В настоящей главе рассмотрены назначение, принципы и правила чтения схем автоматизации. Дана информация о том, как представляются технологические процессы энергоблока при проектировании 30 систем автоматического регулирования. Изложенный материал является основой для чтения схем автоматизации, построения диалога со специалистами в области автоматизации технологических процессов. Построение схемы автоматизации, или P&I-диаграмм, выполняется в большей части по международным правилам, что дает возможность анализировать разработанные схемы различных технологических процессов, выполненные за рубежом, и сравнивать принятые решения с международной практикой. Кодирование оборудования и приборов по системе KKS упрощает взаимодействие специалистов между различными проектными организациями, упрощает обмен опытом, уменьшает количество ошибок и повышает дисциплину на этапе проектирования. В дальнейшем заданные коды KKS используются в эксплуатации в различных программных продуктах и базах данных. Контрольные вопросы 1. Что такое измерительный канал? 2. Зачем необходим модуль УСО? 3. Какую информацию предоставляет схема автоматизации? 4. Какое оборудование закодировано по системе KKS 1PAC10 AP001KP01? 31 Глава 3. Типовые схемы автоматизированных систем управления (АСР) В настоящей главе дается представление о работе локальных автоматизированных систем управления. Цель таких систем – поддержание параметров одного технологического процесса. Кроме того, приводится также описание работы каналов сбора данных о технологическом процессе, принципах формирования управляющих воздействий и способах воздействия на технологический процесс, рассматриваются типовые схемы работы АСР и критерии оценки качества работы. Для понимания последующего материала необходимо ввести основные термины и определения, которые используются для описания автоматизированных систем. У нас нет полного представления о процессах, происходящих в технологическом оборудовании. В основе составления схем управления лежит парадигма «черного ящика». В виде «черного ящика» может быть представлен любой технологический процесс, например процесс перегрева пара или процесс подачи топлива в котел. Для поддержания технологического процесса в требуемом режиме на него необходимо оказывать управляющие воздействия, другими словами, подавать управляющие воздействия на вход «черного ящика». С помощью измерительных приборов оценивается состояние технологического процесса, т. е. измеряются параметры на выходе «черного ящика». На технологический процесс могут влиять другие технологические процессы или возмущения, вследствие чего режим технологического процесса может отклониться от требуемого. Все сигналы, которые входят в «черный ящик», называются входными параметрами, а выходящие из него – выходными. На рис. 3.1 представлена парадигма «черного ящика». 32 Возмущение Измеряемый параметр 1 Технологический процесс («черный ящик») Воздействие другого технологического процесса Измеряемый параметр N Выходные параметры Входные параметры Управляющее воздействие Рис. 3.1. Парадигма «черного ящика» С точки зрения автоматизированной системы нет необходимости обладать всей информацией о технологическом процессе, объекте регулирования, достаточно лишь знать, какие управляющие воздействия влияют на измеряемые параметры. По измеряемым параметрам определяется режим работы технологического процесса и вычисляются управляющие воздействия для поддержания заданного режима. Под видом «черного ящика» может рассматриваться не только технологический процесс, но и автоматизированные системы и агрегаты. Таким образом, у технологического процесса есть входные и выходные параметры, если рассматривать его как часть автоматической системы регулирования [6]. 3.1. Одноконтурные схемы АСР Начнем рассмотрение самой базовой, классической, схемы автоматического регулирования – одноконтурной АСР, представленной на рис. 3.2. Процесс поддержания заданного режима работы начинается с непрерывного сбора данных о технологическом процессе (1), затем данные передаются через модули УСО в регулятор (2). Регулятор обрабатывает поступающие данные о текущем режиме технологического процесса и сравнивает с заданным режимом работы (3). После сравнения регулятор рассчитывает управляющее воздействие, которое передается через модуль УСО в усилитель (4). Таким образом, управляющее воздействие приводит в движение исполнительный механизм (мотор), к которому подсоединен регулирующий орган. Регулирующий орган непосредственно воздействует на технологический процесс и 33 изменяет его состояние. Цепочка шагов от первого до пятого образует контур. На рис. 3.2 контур только один, поэтому схема называется одноконтурной, при этом линии показывают направление воздействия, но это не физическое соединение, а отображение направления передачи сигналов. Возмущение на ТП Технологический процесс (ТП) 1. Сбор данных 5. Воздействие на ТП Исполнительный механизм + регулирующий орган 4. Выдача управляющих воздействий 3. Обработка полученной информации 2. Передача данных Регулятор Задание режима работы ТП Рис. 3.2. Одноконтурная АСР Примером работы одноконтурной АСР может выступить технологический процесс регулирования температуры жидкости в парожидкостном теплообменнике (рис 3.3). Пар поступает в теплообменный аппарат и отдает свое тепло жидкости через поверхности нагрева. Жидкость поступает в теплообменный аппарат с температурой tвх, а выходит с температурой tвых. Автоматическая система регулирования может воздействовать на температуру жидкости и изменять расход пара. Структурная схема рассматриваемой АСР представлена на рис. 3.4. Температура жидкости на входе в теплообменник tвх и температура пара на входе в теплообменник являются внешним возмущением, так как могут повлиять на отклонение температуры жидкости на выходе из теплообменника tвых. Рассматриваемая автоматическая система никак не может повлиять на внешние возмущения, можно воздействовать только на расход пара. С изменением расхода пара на входе в теплообменник меняется температура жидкости на выходе из него через определенное время и с определенной скоростью. 34 Жидкость t TC t зад G пар вых TIC tпар Пар tвх Жидкость Рис. 3.3. Функциональная схема одноконтурной АСР температуры жидкости в парожидкостном теплообменнике: TC – прибор измерения температуры; TIC – регулятор температуры; tвых – температура жидкости на выходе из теплообменника; tзад – заданная температура жидкости на выходе из теплообменника; tвх – температура жидкости на входе в теплообменник; Gпар, tпар – расход и температура пара на входе в теплообменник При расчете управляющего воздействия регулятор оперирует только двумя параметрами: измеренной температурой жидкости на выходе tвых и температурой, которую необходимо поддерживать (заданной температурой tзад). Сигналы по измеренной температуре и по заданной температуре поступают в сумматор, обозначенный на схеме как . Итоговый сигнал на выходе из сумматора поступает на вход регулятора. Для расчета управляющего воздействия регулятор использует математический аппарат для реализации закона регулирования, при 35 этом в настроечных коэффициентах учитывается динамика изменения температуры жидкости на выходе tвых при изменении расхода пара Gпар на входе в теплообменник, а также скорость перемещения исполнительного механизма. Регулятор постоянно следит за tвых и корректирует положение регулирующего органа, меняя тем самым расход пара Gпар. tвх Gпар tпар Теплообменник tвых TC Регулятор TIC tзад Рис. 3.4. Структурная схема регулирования температуры жидкости в парожидкостном теплообменнике: TC – прибор измерения температуры; TIC – регулятор температуры; tвых – температура жидкости на выходе из теплообменника; tзад – заданная температура жидкости на выходе из теплообменника; tвх – температура жидкости на входе в теплообменник; Gпар, tпар – расход и температура пара на входе в теплообменник Ранее (рис 3.4) рассмотрен принцип работы одноконтурной схемы регулирования в самом простом варианте для наглядности. Одноконтурные схемы АСР являются частным случаем многоконтурных схем регулирования. В реальности схема усложняется дополнительными измерениями о возмущениях, например, в регулятор поступают данные о температуре жидкости на входе в теплообменник tвх, о температуре пара tпар, о положении регулирующего органа, о состоянии технологического процесса, который влияет на расход и температуру пара. Причем измерение температуры поступает с некоторой задержкой и погрешностью; 36 перемещение регулирующего органа может сопровождаться также задержками, выбегами и люфтами в рычажном сочленении между исполнительным механизмом и регулирующим органом. 3.2. Многоконтурные схемы АСР Многоконтурные АСР обладают большим быстродействием по сравнению с одноконтурными АСР. Такой эффект достигается за счет ввода в контур регулирования дополнительных параметров измерения, которые позволяют действовать регулятору на опережение, не дожидаясь когда основной измеряемый параметр начнет отклоняться. В качестве примера рассмотрим работу двухконтурной схемы регулирования температуры перегретого пара (рис. 3.5). Тепло Тепло tпп1 (С) ПАР tпп2 (С) Д ИМ Р Впрыск, % (т/ч) tзад (С) Рис. 3.5. Функциональная схема двухконтурной АСР: tпп1 – температура пара перед пароперегревателем; tпп2 – температура пара после пароперегревателя; tзад – заданная температура, которую требуется поддерживать; Р – регулятор; Д – дифференциатор сигнала по температуре пара перед пароперегревателем; ИМ – исполнительный механизм Основная задача данной системы регулирования – поддерживать заданную температуру перегретого пара. Возмущениями для данного технологического процесса являются: расход пара, давление воды на впрыск, количество тепла, воспринимаемое поверхностями нагрева. Основной измеряемый параметр – температура перегретого пара после пароперегревателя, на схеме обозначена как tпп2, дополнительный измеряемый параметр – tпп1 – температура перед пароперегревателем. Воздействовать на температуру перегретого пара можно расходом 37 воды, которая впрыскивается через пароохладитель в паропровод. За счет испарения воды пар охлаждается. Структурная схема двухконтурной АСР представлена на рис. 3.6. Тепло Пар Объект регулирования tпп2 (С) tпп1 (С) I II Д Р tзад (С) Рис. 3.6. Структурная схема двухконтурной АСР: tпп1 – температура пара перед пароперегревателем; tпп2 – температура пара после пароперегревателя; tзад – заданная температура, которую требуется поддерживать; Р – регулятор; Д – дифференциатор сигнала по температуре пара перед пароперегревателем; ИМ – исполнительный механизм; I – первый (внутренний) контур регулирования; II – второй (внешний) контур регулирования Работа двухконтурной АСР организована по следующему принципу. Внутренний контур имеет дифференциатор, который берет производную от сигнала по температуре перед пароперегревателем, таким образом, внутренний контур формирует сигнал только в случае наличия изменений по температуре перед пароперегревателем. Внутренний контур обладает меньшим запаздыванием, т. е. измерительный прибор фиксирует изменение температуры перед пароперегревателем раньше, чем измерительный прибор, который фиксирует 38 значение температуры после пароперегревателя при изменении расхода воды во впрыскивающий пароохладитель. Производная по температуре до пароперегревателя позволяет корректировать расход воды на впрыск, не дожидаясь начала изменений значения температуры после пароперегревателя. Многоконтурные схемы регулирования имеют один регулятор, в который поступают сигналы различных измерений технологического процесса или других систем. Дополнительные сигналы могут корректировать работу регулятора, а также могут действовать на опережение. В последующих главах будет рассмотрена трехконтурная схема регулирования на примере регулирования уровня воды в барабане. 3.3. Каскадные схемы АСР Каскадные схемы АСР имеют более одного контура регулирования. В отличие от многоконтурных схем регулирования, где имеется всего одни регулятор для нескольких контуров, каскадные схемы АСР имеют отдельный регулятор в каждом контуре. Как и в многоконтурных системах, в каскадных также различают внешние и внутренние контуры управления. В качестве примера рассмотрим работу двухкаскадной схемы регулирования температуры перегретого пара (рис. 3.7 и 3.8). Тепло Тепло tпп2 (С) tпп1 (С) ПАР ИМ1 Р1 Впрыск, % (т/ч) СР Р2 ИМ2 КР tзад (С) Рис. 3.7. Функциональная схема двухкаскадной АСР: tпп1 – температура пара перед пароперегревателем tпп2 – температура пара после пароперегревателя; tзад – заданная температура, которую требуется поддерживать; Р1, Р2 – регуляторы; ИМ1, ИМ2 – исполнительные механизмы 39 Пар Тепло tпп2(С) Объект регулирования tпп1(С) II I Р1 Р2 tзад(С) Рис. 3.8. Структурная схема двухкаскадной АСР: tпп1 – температура пара перед пароперегревателем; tпп2 – температура пара после пароперегревателя; tзад – заданная температура, которую требуется поддерживать; Р1, Р2 – регуляторы; I – первый (внутренний) контур регулирования; II – второй (внешний) контур регулирования Регулятор внутреннего контура (Р1) получает данные о значении температуры перед пароперегревателем tпп1 и корректирующее значение от регулятора Р2, который расположен во внешнем контуре II. Внутренний контур является малоинерционным (быстродействующим). Задача внутреннего контура – стабилизировать температуру пара перед пароперегревателем tпп1 при наличии возмущений. Внутренний контур еще называют стабилизирующим (на схеме рис. 3.7 обозначен как СР). При наличии возмущений стабилизирующий контур воздействует на регулирующий орган (расход воды на впрыск) в первую очередь. Благодаря этому степень влияния возмущений уменьшается на температуру пара за пароперегревателем tпп2. Внешний контур является инерционным. Задача внешнего контура – корректировать работу внутреннего (стабилизирующего) контура. Внешний контур носит название корректирующего (на схеме рис. 3.7 обозначен как КР). Коррекция работы регулятора Р1 происходит при 40 отклонении значения температуры за пароперегревателем tпп2 от заданной или при изменении значения заданной температуры tзад. Заданная температура может изменяться при изменении режима работы котлоагрегата. С точки зрения теории автоматического регулирования для регулятора Р2 объектом регулирования является сам технологический процесс совместно с регулятором Р1. На рис. 3.9 граница регулирования внешнего контура обозначена пунктирной линией. Пар Тепло Объект регулирования tпп2 (С) tпп1(С) II I Р1 Р2 tзад (С) Рис. 3.9. Граница регулирования внешнего контура II В отличие от многоконтурных схем каскадные схемы регулирования, с одной стороны, требуют больше вычислительных мощностей, а с другой – их проще настраивать на требуемый режим работы за счет наличия регулятора в каждом контуре. При условии снижения стоимости на вычислительные мощности применение каскадных схем регулирования более целесообразно. 41 3.4. Структурная схема промышленного импульсного регулятора Рассмотрим работу устройства, которое формирует управляющее воздействие на основе поступающей информации от приборов измерения параметров технологического процесса и других систем регулирования. На схемах данное устройство обозначается как Р, или регулятор (рис. 3.4–3.9). Применение импульсных регуляторов широко распространено в автоматических системах регулирования на тепловых электрических станциях. Это связано с характером протекания технологических процессов и элементной базы, которая применяется для построения автоматических систем [7]. На рис. 3.10 представлена схема работы импульсного регулятора. X 1 K 1 Ф 1 +100 % Неч., % X2 Xn K K 2 n Ф Ф 2 + E=0% Закон регулирования R ШИМ –100 % n Рис. 3.10. Схема импульсного регулятора: E – рассогласование; неч. – нечувствительность регулятора к уровню рассогласования; R – управляющее воздействие; ШИМ – широтно-импульсный модулятор Для работы регулятора с различными входными сигналами выполняют их масштабирование, чтобы все входные величины изменялись в диапазоне от 0 до 100 %, за счет коэффициентов K1…Kn. Такое решение позволяет выполнять различные математические операции над входными величинами, а также задавать вес (степень влияния) каждой 42 входной величины. После масштабирования выполняется фильтрация шумов высокой частоты за счет фильтров высоких частот Ф1…Фn. Принцип обработки сигналов на входе в регулятор представлен на рис. 3.11. Хn K1 Ф1 Рис. 3.11. Принцип обработки сигналов на входе в регулятор После фильтрации всех входных сигналов их складывают в общем сумматоре. С помощью знака перед коэффициентом масштабирования задают, какой вклад вносит сигнал в общую сумму. Общая сумма позволяет определить итоговую ошибку регулирования (рассогласование всех входных сигналов), которая на схеме обозначена как E. Когда автоматическая система регулирования находится в равновесии, то рассогласование равно нулю (E = 0 %). Это достигается в том случае, когда сумма всех масштабированных и отфильтрованных входных сигналов равна нулю. Равновесие системы регулирования означает, что уровни сигналов от измерительных приборов уравновешивают уровни сигналов от других систем регулирования и сигнала по заданию. При математическом моделировании можно добиться рассогласования, равного нулю. На практике такого трудно достичь за счет многих факторов, которые затруднительно учесть при моделировании: например погрешность, шумы, инерционность измерительных приборов и т. д. По этой причине для величины рассогласования определяют величину нечувствительности по отношению к уровню рассогласования (неч., %). Когда величина рассогласования находится в пределах зоны нечувствительности, то рассогласование приравнивается к нулю. Это позволяет снизить степень влияния внешних факторов на автоматическую систему. Однако если зона нечувствительности будет завышена, то автоматическая система не будет реагировать на изменения входных параметров. Вычисленное значение рассогласования при условии выхода из зоны нечувствительности подается на вход следующего блока, который на рис. 3.10 обозначен как «Закон регулирования». Задача этого блока – 43 вычислить величину управляющего воздействия в зависимости от величины рассогласования. В блоке «Закон регулирования» заключается интеллектуальная составляющая автоматической системы регулирования. Он вычисляет управляющее воздействие на основе рассчитанного рассогласования. Перемещение регулирующего органа зависит от реализации закона регулирования. Широкое распространение получили следующие законы регулирования: пропорциональный (П), пропорционально-интегрирующий (ПИ), пропорционально-интегрально-дифференцирующий (ПИД). Пропорциональный закон (П-закон) регулирования выполняет умножение величины рассогласования на коэффициент (kP) для определения управляющего воздействия (рис. 3.12). Зависимость управляющего воздействия от величины рассогласования представлена на рис. 3.13. Рис. 3.12. Структурная схеПеремещение регулирующего органа ма П-закона регулирования выполняется пропорционально изменению измеряемой величины. Степень пропорциональности задается коэффициентом kP. Основной недостаток пропорционального закона регулирования – наличие постоянного рассогласования между заданным режимом и текущим режимом технологического процесса. Пропорционально-интегрирующий закон (ПИ-закон) регулирования расширяет пропорциональный закон за счет дополнительного интегрирования (накапливания) величины рассогласования. Зависимость управляющего воздействия от величины рассогласования представлена на рис. 3.13. kP R(t), % E(t), % kI ∫E(t)dt R E (t ) k P E (t ) k I E (t ) dt Рис. 3.13. Структурная схема ПИ-закона регулирования 44 Интегральная составляющая накапливает величину рассогласования постоянно, даже незначительное рассогласование будет учитываться в регуляторе. Как только накопленная ошибка выйдет из зоны нечувствительности, будет рассчитано соответствующее управляющее воздействие для его ликвидации. Привести величину рассогласования к нулю – трудновыполнимая задача. Это связано с тем, что технологический процесс подвергается внешним возмущениям, даже если явно никаких воздействий не осуществляется. Поэтому даже небольшая ошибка накапливается постоянно. Для ликвидации накопленной ошибки регулятор перемещает на 1...3 % исполнительный механизм то в сторону открытия, то в сторону закрытия. Скорость накопления ошибки задается с помощью коэффициента kI. Интегральная составляющая корректирует работу пропорциональной составляющей в течение некоторого времени. Пропорционально-интегрально-дифференцирующий закон (ПИДзакон) расширяет пропорционально-интегрирующий закон за счет дополнительного дифференцирования (вычисления скорости изменения) рассогласовании. Зависимость управляющего воздействия от величины рассогласования представлена на рис. 3.14. kP E(t), % kI ∫E(t)dt R(t), % kDdE(t)/dt R E (t ) k P E (t ) k I E (t ) dt k D dE (t ) / dt Рис. 3.14. Структурная схема ПИД-закона регулирования Дифференциальная составляющая позволяет рассчитать управляющее воздействие больше, чем необходимо, что может привести к изменению режима технологического процесса, когда значения регули45 руемых параметров выше заданных. Затем выполняется корректировка управляющего воздействия в сторону уменьшения. За счет дифференциальной составляющей уменьшается время регулирования при ликвидации возмущений или изменении режима работы технологического процесса. Дифференцирование рассогласования позволяет форсировать (ускорять) ликвидацию отклонений. Пропорциональная составляющая действует в данный момент времени, интегральная составляющая корректирует действия, которые были в прошлом, дифференциальная составляющая действует на опережение, т. е. на то, что произойдет в будущем. Подробное описание законов регулирования можно найти в работе [6], поэтому не рассматривается в рамках настоящего учебного пособия. Моделирование работы автоматических систем с данными законами регулирования достаточно формализованы за счет широкого распространения. Рассмотренные законы регулирования вполне удовлетворяют требованиям, которые предъявляются к качеству регулирования технологических процессов ТЭС. Закон регулирования вычисляет управляющее воздействие, которое необходимо преобразовать, чтобы переместить регулирующий орган. Для этого вычисленное значение управляющего воздействия подается на вход ШИМ (широтно-импульсного модулятора). Он необходим для преобразования вычисленного управляющего воздействия в набор импульсов, которые передаются на блок усиления (БУ). Блок усиления воздействует на исполнительный механизм (ИМ), который, в свою очередь, перемещает регулирующий орган (РО) с помощью рычажного сочленения (рис. 3.15). ШИМ ИМ БУ РО Рис. 3.15. Реализация управляющего воздействия: ШИМ – широтно-импульсный модулятор; БУ – блок усиления; ИМ – исполнительный механизм; РО – регулирующий орган 46 Регулирующий орган непосредственно воздействует на технологический процесс. Рассмотрим процесс преобразования рассчитанного управляющего воздействия R в набор импульсов для управления исполнительным механизмом. Принцип импульсного управления исполнительным механизмом проиллюстрирован на рис. 3.16. 1 R, % t ШИМ, % 2 t УП, % 3 Длительность паузы t Длительность первого импульса Рис. 3.16. Принцип импульсного управления исполнительным механизмом График R (линия 1, рис. 3.16) иллюстрирует рассчитанное управляющее воздействие на выходе из закона регулирования. Для наглядности на графике представлена постоянная величина, на практике управляющее воздействие не является постоянной величиной, а изменяется в зависимости от величины рассогласования. Рассчитанное управляющее воздействие поступает на вход ШИМ. На выходе ШИМ формируются импульсы (линия 2). Линия 3, рис. 3.16, отображает степень открытия исполнительного механизма, обозначена как УП – указатель положения. Можно увидеть, что при наличии импульса происходит увеличение степени открытия исполнительного механизма, при его отсутствии положение исполнительного механизма остается неизменным. Угол наклона при перемещении исполнительного механизма характеризует скорость изменения положения, которая зависит от 47 используемого привода. Для перемещения привода в противоположную сторону импульсы формируются по такому же принципу, но результирующий сигнал подается на другие клеммы исполнительного механизма, что заставляет его двигаться в противоположную сторону. Закон регулирования рассчитывает величину управляющего воздействия, но эту величину нельзя напрямую передать на исполнительный механизм, так как исполнительный механизм принимает только две дискретные (импульсные) команды «Открыть» и «Закрыть». Для решения этой проблемы применяют ШИМ, задачей которого является преобразование аналоговой (непрерывной) величины в набор импульсов разной длительности. Длительность импульса определяет, сколько секунд привод будет работать на закрытие или открытие. Таким образом, регулятор рассчитывает длительность выполнения команд «Закрыть» или «Открыть». Применение ШИМ обусловлено использованием исполнительного механизма, который воспринимает только импульсные команды. Если применяется исполнительный механизм, который воспринимает аналоговые управляющие воздействия, то ШИМ исключается. Например, управление частотно регулируемыми приводами выполняется без использования ШИМ. 3.5. Характеристики работы АСР При реализации (настройке) закона регулирования учитываются следующие факторы: статические и динамические характеристики технологического процесса, характеристики исполнительного механизма, возможные люфты и выбеги при рычажном сочленении исполнительного механизма и регулирующего органа, расходная характеристика регулирующего органа, требования к качеству регулирования. Под статическими характеристиками технологического процесса понимаются такие характеристики, которые характеризуют изменение выходных параметров независимо от времени при отсутствии изменений значений входных параметров, включая внешние возмущения. Одной из таких характеристик является коэффициент усиления (преобразования) – это отношение выходной величины к входной. При изменении расхода воды на впрыск на ±10 % температура перегретого пара изменяется на ±8 С, в этом случае коэффициент усиления равен 8 С / 10 % = 0,8 С/%. 48 К динамическим характеристикам относятся такие характеристики, которые характеризуют изменение выходных параметров во времени. Например, при изменении расхода воды на впрыск на ±10 % температура перегретого пара начинает изменяться в среднем через 6 с, а изменение температуры прекращается через 20 с. Для характеристики динамики изменения температуры перегретого пара используются две величины: общее запаздывание (транспортное + емкостное) и постоянная времени. Запаздывание характеризует, через какое время фиксируется изменение температуры от момента изменения расхода воды на впрыск. Постоянная времени характеризует, сколько времени проходит от начала изменения температуры перегретого пара до ее окончания. На рис. 3.17 показан график увеличения температуры перегретого пара при уменьшении расхода воды на впрыск. В нашем случае объектом управления является пароперегреватель. Входная величина Xвх – это расход впрыска, Xвых – это выходная величина, температура перегретого пара. Коэффициент усиления (K) объекта управления определяется как отношение изменения температуры перегретого пара (Xвых) к изменению расхода воды на впрыск (Xвх). Пароперегреватель обладает транспортным запаздыванием (τт), так как должно пройти некоторое время, пока объем впрыскиваемой водяной среды переместится до пароперегревателя. Кроме того, объект регулирования обладает емкостным запаздыванием (τе), так как требуется время для передачи тепла между металлом и паром. Общее запаздывание (τобщ) – это промежуток времени от момента изменения входной величины (Xвх) до начала изменения выходной величины (Xвых). Постоянная времени (T) характеризует, сколько времени требуется для достижения новой установившейся температуры (Xуст). Основной задачей регулятора является максимально возможное уменьшение рассогласования за минимальное время. В зависимости от времени или при изменении нагрузки характеристики объекта управления изменяются КПД теплообменных аппаратов, расходные характеристики регулирующих органов, соответственно изменяются его статические и динамические характеристики. Этот факт необходимо учитывать в настройках регулятора. При настройке регулятора необходимо учитывать расходную характеристику регулирующего органа. Регулятор рассчитывает управ49 ляющее воздействие и формирует импульс на исполнительный механизм. Максимальное перемещение механизма лежит в диапазоне от 0 до 100 %, также возможно, что регулятору доступен только регулировочный диапазон, например, от 50 до 90 % от всего хода регулирующего органа. Из-за особенностей технологического процесса, а также времени эксплуатации оборудования, монтажа и конструкции регулирующего органа фактический расход через регулирующий орган может отличаться при открытии и закрытии. Эти особенности работы регулирующего органа отражаются в расходной характеристике регулирующего органа и могут учитываться при настройке регулятора. Хвх, % ΔХвх t Xвых, % Xуст K τт ΔХвых t τе τобщ X вых X вх T Рис. 3.17. Пример изменения температуры пара: Xвх – входное воздействие, расход впрыска; Xвых – выходная величина, температура перегретого пара; Xуст – установившееся значение температуры пара; τт – транспортное запаздывание; τе – емкостное запаздывание; τобщ – общее запаздывание; T – постоянная времени; K – коэффициент усиления 50 На рис. 3.18 приведен пример расходных характеристик регулирующих органов. При одном и том же положении исполнительного механизма (УП – указатель положения) может быть разный расход среды при открытии и закрытии за счет люфтов. При полном закрытии, когда УП равен 0 %, могут быть пропуски среды. При останове исполнительного механизма могут возникать небольшие перемещения регулирующего органа, так называемые выбеги, на графиках они обычно не отображаются. а б Рис. 3.18. Пример расходной характеристики регулирующего органа: а – пропуск: 30…40 т/ч, люфт: 5…6 %; б – пропуск: нет, люфт: 4…5 % Существует бесконечное количество вариантов законов регулирования и их настроек. Для сравнения качества регулирования разработали критерии оценки, которые позволяют оценить настройки регуляторов между собой. Основные критерии оценки качества работы регулятора следующее. 1. Поддерживать технологический процесс в заданном режиме. Значения измеряемых параметров должны соответствовать заданным значениям. 2. Обеспечивать необходимый диапазон задания режима технологического процесса. Оператор должен иметь возможность изменять 51 задание для регулятора только в определенном диапазоне. Например, изменять задание температуры перегретого пара от 525 до 545 С, диапазон задания 20 С. Это требование выполняется с помощью коэффициентов масштабирования. 3. Затрачивать минимальное время и обеспечивать минимальное количество колебаний при ликвидации возмущений. На рис. 3.19 показан пример изменения температуры при ликвидации возмущения. Идеальная работа регулятора будет заключаться в том, что при наличии возмущения отклонение температуры будет вообще отсутствовать, но это труднодостижимо. На практике стремятся уменьшить время ликвидации возмущения и уменьшить значения экстремумов. t(С) Рис. 3.19. Пример изменения температуры при ликвидации возмущения 4. Обеспечить заданную нечувствительность к изменению регулируемых параметров. Нечувствительность регулятора обеспечивает удержание регулируемого параметра в определенном диапазоне от заданной величины, а не точное его значение. Это связано с тем, что измерительный прибор обладает инерционностью и погрешностью измерения. Задача точного поддержания значения регулируемого параметра труднодостижима. 5. Обеспечить минимальное включение исполнительного механизма до шести включений в минуту. При работе технологического про52 цесса и отсутствии возмущений требуется обеспечить минимальное перемещение регулирующего органа. За счет этого требования увеличивается срок службы исполнительного механизма и регулирующего органа, а самое главное – уменьшается количество воздействий на технологический процесс. 3.6. Методы настройки АСР Под настройкой АСР понимается набор последовательных этапов, которые обеспечат требуемое качество работы автоматической системы регулирования. Этапы настройки АСР следующие. 1. Изучить проектную документацию технологического процесса и программно-технического комплекса (ПТК), на котором реализована АСУ ТП. 2. Подготовить и утвердить требования к работе АСР и программу экспериментальных и наладочных работ на объекте. 3. Выполнить утвержденные экспериментальные работы. На данном этапе перед экспериментальными работами выполняется снятие расходной характеристики регулирующего органа, определение времени перемещения исполнительного механизма и люфт регулирующего органа. 4. Определить статические и динамические характеристики технологического процесса, оценить величину пульсаций сигналов. 5. Рассчитать статические настройки регулятора (коэффициенты масштабирования, фильтрации, нечувствительности). 6. Определить динамические настройки регулятора. Это настройки, которые относятся к реализации закона регулирования. 7. Настроить алгоблоки в ПТК. Перед включением регулятора в работу необходимо обеспечить работу технологического процесса в заданном режиме и убедится, что рассогласование равно нулю. 8. Проверить качество работы. Провести испытания, а затем работа АСР переводится в режим опытной эксплуатации. 9. Оформить необходимые документы о вводе АСР в эксплуатацию. Все описанные этапы практически одинаковы для настройки любой АСР, кроме п. 6 – расчет динамических настроек. Методика определения динамических настроек регулятора зависит от используемого закона регулирования. 53 Существует около двух десятков методов определения динамических настроек ПИ, ПИД регуляторов и их комбинации. В первом приближении используются расчетные методы для определения динамических настроек. Далее составляется математическая модель АСР, и рассчитанные динамические настройки уточняются с помощью инженерных методик. К основным проблемам при работе АСР можно отнести следующие. 1. Изменение статических и динамических характеристик технологического процесса. Характеристики технологического процесса изменяются при изменении нагрузки. Например, объект регулирования может стать менее инерционным при увеличении нагрузки. 2. Еще одним фактором, который влияет на характеристики технологического процесса, является время. С течением времени внешние факторы ухудшают КПД оборудования, что сказывается на характеристиках технологического процесса. Например, коэффициент теплопередачи поверхностей нагрева может измениться с течением времени, а это скажется на коэффициенте усиления, запаздывании и постоянной времени. 3. При изменении состава оборудования или режимов его работы могут также измениться характеристики технологического процесса. Например, при изменении скорости и количества работающих дутьевых вентиляторов или дымососов изменяются характеристики газовоздушного тракта котла. В этом случае для автоматической системы регулирования, которая поддерживает заданное разрежение в топке котла, характеристики технологического процесса изменяются. 4. При рычажном сочленении исполнительного механизма и регулирующего органа могут присутствовать люфты и выбеги. Расходная характеристика может быть нелинейной и отличаться при открытии и закрытии. При полном закрытии регулирующего органа могут фиксироваться пропуски среды. 5. Малоинерционные процессы можно настраивать только экспериментальным способом. Например, регулирование разрежения вверху топки котла. Все вышеперечисленные факторы необходимо выявлять и учитывать при настройке автоматической системы регулирования. 54 Вывод В настоящей главе приведены основные компоненты автоматических систем регулирования: объект регулирования, регулятор, контур регулирования. Рассмотрены принципы их работы, основные характеристики и способы настройки применительно для технологических процессов ТЭС. Материал изложен в большей степени с практической точки зрения, а не с теоретической. При построении автоматических систем регулирования учитывается тот факт, что мы не можем влиять на характеристики объекта регулирования, а только на выбор измерительного и исполнительного оборудования, расчет управляющего воздействия за счет выбора и настройки закона регулирования. Контрольные вопросы 1. Чем отличаются многоконтурные АСР от каскадных? 2. За что отвечает зона нечувствительности в регуляторе? 3. Чем обусловлено применение ШИМ в регуляторе? 4. В чем отличие стабилизирующего контура от корректирующего? 55 Глава 4. Основные системы управления технологическими процессами котла В настоящей главе рассматриваются системы управления технологическими процессами котла, которые получили широкое распространение [8]. Основные системы управления процессами котла представлены по трактам. Топливный тракт: твердое топливо – системы пылеприготовления; жидкое топливо – системы подогрева и подачи мазута; газовое топливо – системы подачи газа. Воздушный тракт: системы подогрева и подачи воздуха. Газовый тракт: топочное пространство: системы поддержки горения и удаления дымовых газов; газоходы: системы подачи газов к пылесистемам, системы рециркуляции газов и системы газоочистки. Удаление очаговых остатков: системы шлако- и золоудаления. Пароводяной тракт: питательная вода: системы подачи питательной воды; пароперегреватель: системы регулирования температуры и давления пара. Технологические процессы котла и турбины взаимосвязаны между собой. Режимы работы технологических процессов зависят от тепловой и электрической нагрузки. Рассмотрим взаимосвязь технологических процессов котла и турбины на примере увеличения электрической нагрузки. При увеличении электрической нагрузки частота вращения вала турбины начинает 56 снижаться. Для поддержания требуемой частоты вращения вала турбины необходимо увеличить подачу пара на турбину. Для увеличения подачи пара на турбину необходимо увеличить степень открытия соответствующих регулирующих клапанов. При увеличении расхода пара на турбину следует увеличить объем генерируемого пара, для этого требуется увеличить расход подачи питательной воды в котел. Увеличение расхода питательной воды приводит к увеличению расхода топлива на котел. Это требуется для увеличения тепловыделения в топке котла для испарения дополнительного объема воды. Увеличение подачи топлива изменяет режим горения в топке котла. Для поддержания экономичного процесса горения нужно увеличить подачу воздуха в топку котла и увеличить производительность дымососов для поддержки тяги в топочном пространстве. Для каждой нагрузки котла составляется режимная карта, в которой указывается, какие параметры необходимо поддерживать для основных технологических процессов. Пример режимной карты приведен в таблице. Из режимной карты можно увидеть, какие параметры остаются практически неизменными для технологических процессов, а какие – должны изменяться. Например, разрежение вверху топки котла должно оставаться неизменным на всех режимах, а расход топлива, температура уходящих газов увеличивается при увеличении нагрузки на котел. Несмотря на большое разнообразие технологических процессов на тепловых электрических станциях, разновидности котельного и турбинного оборудования, можно выделить основные типовые схемы управления, которые получили широкое распространение при реализации систем автоматического управления [7]. 4.1. Автоматическая система регулирования процессов горения К основным АСР для поддержания процессов горения относятся: АСР топлива; АСР общего воздуха с коррекцией по содержанию О2 в уходящих дымовых газах; АСР разряжения в топке котла. 57 58 Параметр Bт, топливо ДК, паровая нагрузка Pб, давление в барабане VОВ, общий воздух O2, кислород в газах St, разрежение в топке Hб, уровень в барабане Tпп1, температура перегретого пара до и после 1-й ступени пароперегревателя Tпп2, температура перегретого пара до и после 2-й ступени пароперегревателя Tпп3, температура перегретого пара до и после 3-й ступени пароперегревателя Тух, температура уходящих газов ТА № 1 КА № 1 Агрегат 300 0…112 8…103 0…106 6…5 –(3…5) ±40 165 165 165 165…455 С С С С 40 0 Единица измерения % т/ч Единица измерения ПСУ об/мин т/ч кг/см2 м3/ч % мм вод. ст. мм вод. ст. Нагрузка 71 124 Нагрузка 74 136 77 148 80 160 566 588 610 629 650 494/538 501/540 499/540 498/540 495/541 397/504 305/503 393/503 389/501 389/501 316/413 339/414 339/422 341/428 340/433 1000 1100 1200 1300 1400 112 124 136 148 160 106,7 107,3 108 108,3 108,8 106 115 125 134 142 3,4 3,3 3,2 3,1 2,9 –(3…5) –(3…5) –(3…5) –(3…5) –(3…5) ±20 ±20 ±20 ±20 ±20 68 112 Пример режимной карты АСР топлива Одной из базовых автоматических систем управления котла является система подачи топлива на котел, которая называется АСР топлива. АСР топлива обеспечивает заданный расход (Fзад) топлива при текущей нагрузке котла согласно режимной карте. При этом осуществляется корректировка работы АСР топлива со стороны АСР давления пара на выходе из котла. На рис. 4.1 представлена функциональная схема АСР топлива. Рис. 4.1. Функциональная схема АСР топлива: B – топливо; ВП – воздухоподогреватель; Эк – экономайзер; FE – прибор для измерения расхода топлива; Fзад – заданный расход топлива; FC – регулятор топлива; PC – регулятор давления пара за котлом; Pзад – заданное давление пара за котлом; PE – измеренное давление пара за котлом; Pпп – давление пара за котлом; Dпп – расход пара за котлом; Пр – продувка; ПВД – группа подогревателей высокого давления; РПК – регулирующий питательный клапан; ПН – питательный насос; ДВ – дутьевой вентилятор; ДС – дымосос; НА – направляющий аппарат Для наглядности рассматривается система подачи газового топлива. Регулятор топлива (FC) получает сигнал от расхода топлива (FE) и 59 сравнивает измеренный расход с заданным (Fзад). Согласно закону регулирования выполняется расчет управляющего воздействия на исполнительный механизм, который перемещает регулирующий орган и изменяет таким образом расход топлива на котел. При изменении расхода пара на турбину давление в паровой магистрали также изменяется. Измеряемый сигнал по давлению пара (Pпп) передается в регулятор давления (PC). Регулятор давления сравнивает измеренное давление пара за котлом с заданным (Pзад). Согласно закону регулирования рассчитывается управляющее (корректирующее) воздействие на регулятор топлива. Структурная схема АРС топлива представлена на рис. 4.2. Возмущение расходом пара PE Объект регулирования котел FE FC PC FЗАД Pзад Рис. 4.2. Структурная схема АСР топлива: FE – прибор для измерения расхода топлива; Fзад – заданный расход топлива; FC – регулятор топлива; PC – регулятор давления пара за котлом; Pзад – заданное давление пара за котлом; PE – измеренное давление пара за котлом В проектной документации схему АСР топлива обозначают, как показано на рис. 4.3, без основного оборудования. 60 FE Fзад Pзад PE PС FС B Рис. 4.3. Схема АСР топлива: FE – прибор для измерения расхода топлива; Fзад – заданный расход топлива; FC – регулятор топлива; PC – регулятор давления пара за котлом; Pзад – заданное давление пара за котлом; PE – измеренное давление пара за котлом АСР общего воздуха с коррекцией по содержанию О2 в уходящих дымовых газах Для поддержания экономичного процесса горения необходимо подавать соответствующий объем воздуха в котел. При этом по содержанию кислорода в уходящих газах регулятор корректирует работу дутьевых вентиляторов. Высокий процент содержания кислорода в уходящих газах свидетельствует об избыточном объеме воздуха, подаваемого в котел, что приводит к потерям тепла в уходящих газа. Низкий процент содержания кислорода в уходящих газах свидетельствует о механическом недожоге. На рис. 4.4 представлена функциональная схема АСР общего воздуха с коррекцией по содержанию О2 в уходящих дымовых газах. Регулятор общего воздуха (FC) получает сигнал фактического расхода воздуха (FE1-1) и сравнивает его с заданным расходом воздуха (Fзад) согласно режимной карте. На основе этих сигналов формируется 61 Рис. 4.4. Функциональная схема АСР общего воздуха с коррекцией по содержанию О2 в уходящих дымовых газах: FC – регулятор общего воздуха; FE 1-1 – измеренный расход воздуха; Fзад – заданный расход воздуха; FE 1-2 – измеренный расход топлива; QE – измеренное содержание О2 в уходящих дымовых газах; B – топливо; О2 – кислород управляющее воздействие для изменения положения направляющих аппаратов дутьевых вентиляторов (НА ДВ), которые изменяют проходное сечение в воздуховоде и приводят фактический расход воздуха к требуемому. Для примера приведена схема (рис. 4.4) с использованием направляющих аппаратов ввиду их широкого применения, однако вместо направляющих аппаратов может использоваться частотно регулируемый привод. Сигнал по содержанию О2 в уходящих дымовых газах (QE) корректирует положение направляющих аппаратов для достижения экономичного процесса горения. Сигнал по расходу топлива (FE 1-2) является опережающим. Таким образом, при изменении расхода топлива на котел не надо дожидаться изменения содержания О2 в уходящих дымовых газах и затем корректировать положение направляющих аппаратов. На рис. 4.5 представлена структурная схема АСР 62 общего воздуха с коррекцией по содержанию О2 в уходящих дымовых газах. Возмущение нагрузкой котла Объект регулирования котел FE 1-1 QВ FE 1-2 QE О2 В FC Fзад Рис. 4.5. Структурная схема АСР общего воздуха с коррекцией по содержанию О2 в уходящих дымовых газах: FC – регулятор общего воздуха; FE 1-1 – измеренный расход воздуха; Fзад – заданный расход воздуха; FE 1-2 – измеренный расход топлива; QE – измеренное содержание О2 в уходящих дымовых газах; B – топливо; О2 – кислород В проектной документации схему АСР общего воздуха с коррекцией по содержанию О2 в уходящих дымовых газах обозначают, как представлено на рис. 4.6, без основного оборудования. АСР разрежения АСР предназначена для поддержания постоянного разрежения в топке котла во всем диапазоне нагрузок. Поддерживать разрежение необходимо для устойчивого горения факела – это косвенный показатель 63 FE 1-1 FE 1-2 FЗАД QE FС НА ДВ Рис. 4.6. Схема АСР общего воздуха с коррекцией по содержанию О2 в уходящих дымовых газах: FC – регулятор общего воздуха; FE 1-1 – измеренный расход воздуха; Fзад – заданный расход воздуха; FE 1-2 – измеренный расход топлива; QE – измеренное содержание О2 в уходящих дымовых газах; НА ДВ – направляющий аппарат дутьевого вентилятора материального баланса между подаваемым воздухом в топку и удаляемыми дымовыми газами из топки. Наличие разрежения препятствует выходу газов через неплотности в топке котла. Увеличение разрежения может привести к дополнительным присосам холодного воздуха, что приводит к уменьшению КПД котла. На рис. 4.7 представлена функциональная схема АСР разрежения. Регулятор (PC) получает сигнал по фактическому разрежению (PE) в топке котла и сравнивает его с заданным разрежением (Pзад). На основе полученного рассогласования формируется управляющее воздействие для изменения положения направляющих аппаратов дымососов (НА ДС). При изменении расхода воздуха на котел в регулятор поступает опережающий сигнал по расходу воздуха (FE 1-1). 64 Рис. 4.7. Функциональная схема АСР разрежения: РС – регулятор разрежения; PE – измеренное разрежение; St – разрежение в топке; FE 1-1 – измеренный расход общего воздуха; Pзад – заданное разрежение; НА – направляющий аппарат Объектом регулирования для АСР-разрежения является топочная камера с газоходами от поворотной камеры до всасывающих патрубков дымососов. АСР разрежения является малоинерционной системой, поэтому для настройки параметров регулятора возможен только экспериментальный способ. Измерительный прибор, фиксирующий разрежение в топке котла, фиксирует также значительные пульсации. Для корректной работы регулятора необходимо правильно настроить фильтр по сигналу St, чтобы регулятор отрабатывал возмущения именно по изменению разрежения, а не пульсаций. Структурная схема АСР разрежения представлена на рис. 4.8. В проектной документации схему АСР разрежения обозначают, как представлено на рис. 4.9. 65 Возмущение расходом топлива Объект регулирования котел PE FE 1-1 PC PЗАД Рис. 4.8. Структурная схема АСР разрежения: РС – регулятор разрежения; PE – измеренное разрежение; FE 1-1 – измеренный расход общего воздуха; Pзад – заданное разрежение PE Lзад FE 1-1 FС НА ДС Рис. 4.9. Схема АСР разрежения: РС – регулятор разрежения; PE – измеренное разрежение; FE1-1 – измеренный расход общего воздуха; Pзад – заданное разрежение 66 4.2. Автоматические системы регулирования пароводяного тракта котлоагрегата Основная задача котла – производить пар в необходимом объеме и с требуемыми параметрами. Для выполнения этой задачи используются следующие системы регулирования: АСР питания; АСР температуры перегретого пара. АСР питания АСР питания предназначена для питания котла водой. Данная АСР является одной из важнейших на котле. Основной задачей АСР является обеспечение материального баланса между подаваемым объемом воды и расходуемым объемом пара. Показателем соответствия материального баланса служит уровень воды в барабане котла. Снижение уровня воды в барабане котла может привести к нарушению теплообменных процессов поверхностей нагрева и нарушению их прочности. Повышение уровня воды в барабане котла может привести к заносу солей в пароперегреватель, забросу частиц воды в турбину. Последствия нарушений процесса питания барабанного котла могут быть очень серьезными. В идеальном случае уровень в барабане котла должен быть постоянным как при отсутствии, так и при наличии возмущений. На практике для АСР питания допускается отклонение уровня в барабане в небольшом диапазоне. На рис. 4.10 представлена типовая функциональная схема АСР питания барабанного котла. Регулятор LC получает сигнал по уровню воды в барабане и сравнивает его с заданным уровнем Lзад. На основе полученного рассогласования формируется управляющее воздействие для изменения положения регулирующего питательного клапана (РПК). При изменении нагрузки на котел в регулятор LC поступает опережающий сигнал по расходу пара FE 1-2. Объектом регулирования для АСР питания является пароводяной тракт котла. Система регулирования питания котла является трехконтурной. Первый контур по измерению расхода питательной воды (FE 1-1) – малоинерционный, он стабилизирует расход воды при внутренних возмущениях во время изменения производительности пита67 тельных насосов. Второй контур по измерению уровня воды в барабане котла является основным, он поддерживает материальный баланс между подаваемой водой и производимым паром. Третий контур по измерению расхода пара – опережающий, его задача – формирование сигнала по изменению нагрузки на котел, не дожидаясь изменения в уровне воды в барабане. На рис. 4.11 изображена структурная схема АСР питания. Рис. 4.10. Функциональная схема АСР питания: LC – регулятор уровня в барабане котла; FE 1-1 – измеренный расход питательной воды; FE 1-2 – измеренный расход пара за котлом; Lзад – заданный уровень в барабане котла; LE – измеренный уровень в барабане котла; Hб – уровень в барабане котла В проектной документации схему АСР питания обозначают, как представлено на рис. 4.12. 68 Возмущение нагрузкой Возмущение производительностью ПН FE 1-2 Объект регулирования пароводяной тракт котла FE 1-1 LE LC Lзад Рис. 4.11. Структурная схема АСР питания: LC – регулятор уровня в барабане котла; FE 1-1 – измеренный расход питательной воды; FE 1-2 – измеренный расход пара за котлом; Lзад – заданный уровень в барабане котла; LE – измеренный уровень в барабане котла; ПН – питательный насос АСР температуры перегретого пара В предыдущих главах в качестве примера уже рассматривалась такая система регулирования. Задача данной АСР – это поддержание температуры перегретого пара согласно режимной карте. Поддержание определенной температуры пара и ликвидация резких перепадов температур необходимы для обеспечения надежной и экономичной работы основного оборудования. Повышение температуры пара уменьшает надежность металлических конструкций при тепловых расширениях. Понижение температуры пара приводит к снижению КПД котла и турбины, а также к эрозии лопаток турбины в последних ступенях из-за повышения влажности пара. 69 FE 1-1 Lзад LE FE 1-2 LС Рис. 4.12. Схема АСР питания: LC – регулятор уровня в барабане котла; FE 1-1 – измеренный расход питательной воды; FE 1-2 – измеренный расход пара за котлом; Lзад – заданный уровень в барабане котла; LE – измеренный уровень в барабане котла На рис. 4.13 представлена функциональная схема АСР температуры перегретого пара. В регулятор TC поступает сигнал о температуре перегретого пара за пароперегревателем TE 1-2 и сравнивает измеренный сигнал с заданной температурой Tзад. На основе рассчитанного рассогласования формируется управляющее воздействие на исполнительный механизм, который меняет положение регулирующего органа для изменения расхода воды на впрыск. Сигнал перед пароперегревателем TE 1-1 является стабилизирующим и позволяет снизить колебания температуры пара за пароперегревателем, так как пароперегреватель является инерционным объектом. На рис. 4.14 представлена структурная схема АСР температуры перегретого пара. Схема является двухконтурной. В паровом тракте котла может работать несколько впрысков. Качество работы АСР на первом впрыске влияет на качество работы последующих. В проектной документации схему АСР температуры перегретого пара обозначают, как представлено на рис. 4.15. 70 71 Рис. 4.13. Функциональная схема АСР температуры перегретого пара: TC – регулятор температуры перегретого пара за котлом; TE 1-1 – температура пара перед пароперегревателем; TE 1-2 – температура пара за пароперегревателем; Tзад – заданная температура перегретого пара за пароперегревателем Возмущение нагрузкой котла TE 1-2 Объект регулирования пароперегреватель TE 1-1 TC Tзад Рис. 4.14. Структурная схема АСР температуры перегретого пара: TC – регулятор температуры перегретого пара за котлом; TE 1-1 – температура пара перед пароперегревателем; TE 1-2 – температура пара за пароперегревателем; Tзад – заданная температура перегретого пара за пароперегревателем TE 1-2 Tзад TE 1-2 Рис. 4.15. Схема АСР температуры перегретого пара: TС TC – регулятор температуры перегретого пара за котлом; TE 1-1 – температура пара перед пароперегревателем; TE 1-2 – температура пара за пароперегревателем; Tзад – заданная температура перегретого пара за пароперегревателем 72 Вывод В настоящей главе приведено описание принципов работы и особенности основных систем регулирования на котле: АСР топлива, АСР общего воздуха с коррекцией по содержанию О2 в уходящих дымовых газах, АСР разрежения, АСР питания, АСР температуры перегретого пара. Рассмотренные системы регулирования обеспечивают поддержание заданной нагрузки на котле. Для каждой системы приведена функциональная схема, с помощью которой можно понять суть управления технологическим процессом. Дополнительные схемы представляют систему регулирования в структурном виде на уровне обработки сигналов. Контрольные вопросы 1. Сколько контуров регулирования в АСР топлива? 2. Почему сигнал по O2 является корректирующим для АСР общего воздуха? 3. Какое преимущество дает использование сигналов по расходу пара и расходу питательной воды для АСР питания? 4. Для чего измеряется температура перегретого пара перед пароперегревателем? 73 Заключение В учебном пособии рассмотрены вопросы о жизненном цикле автоматизированных систем. Приведены основные этапы разработки АСУ ТП и показано взаимодействие специалистов смежных специальностей. Проанализированы причины и рассмотрены варианты снижения рисков при проектировании АСУ ТП для ТЭС. Базовыми проектными документами при создании АСУ ТП являются схемы автоматизации, на основе которых формируется остальная проектная документация. Умение читать схемы автоматизации позволяет вести диалог между специалистами об основных проектных решениях, принятых для автоматических систем регулирования. Рассмотрены компоненты и представлена классификация автоматических систем регулирования. Подробно описаны структура и принцип работы импульсного регулятора, которые широко используются на тепловых электрических станциях. Кроме того, приведены критерии, которые позволяют оценить качество работы автоматических систем регулирования. Данная информация будет полезна во время проведения испытаний со специалистами, которые осуществляют наладку автоматических систем регулирования. Представлены типовые схемы регулирования технологических процессов котла на тепловых электрических станциях. Материал изложен для специалистов в области технологий производства тепла, а также будет полезен для взаимодействия со специалистами в области автоматизации технологических процессов, понимания принципов работы автоматизированных систем и понимания основных проектных документов по автоматизированным системам управления. При описании принципов работы автоматизированных систем приведены основные их типы и варианты реализации. В библиографии можно найти описание различных вариантов управления технологическими процессами. Однако суть и принципы работы автоматических систем регулирования, изложенные в настоящем пособии, остаются неизменными. 74 Библиографический список 1. Сердцева А. В. Развитие автоматизированных систем управления // Вестник Ульяновского государственного технического университета. – № 3. – 2016. 2. ГОСТ 34.601–90 Информационная технология. Комплекс стандартов на автоматизированные системы стадии создания, 2009. [В Интернете]. Available: http://docs.cntd.ru/document/gost-34-601-90. 3. Клюев А. С. Проектирование систем автоматизации технологических процессов / А. С. Клюев. – Москва : Энергия, 2015. 4. ГОСТ 21.208–2013 Система проектной документации для строительства (СПДС). Автоматизация технологических процессов. Обозначения условные приборов и средств автоматизации в схемах, 2009. [В Интернете]. Available: http://docs.cntd.ru/document/1200108003. 5. РД 153-34.1-35.144–2002 Рекомендации по применению современной универсальной системы кодирования оборудования и АСУТП ТЭС. Основные положения, 2008. [В Интернете]. Available: http://docs.cntd.ru/document/ 902302540. 6. Ягодкина Т. В., Теория автоматического управления: учебник и практикум для бакалавриата и специалитета / Т. В. Ягодкина. – Москва : Юрайт, 2018. 7. Новиков С. И. Оптимазация систем автоматизации тепловых электрических станций / С. И. Новиков. – Новосибирск : Изд-во НГТУ, 2011. 8. Тверской Ю. С. Теория и технология систем управления. Многофункциональные АСУТП тепловых электростанций, т. 1 / Ю. С. Тверской. – Иваново : Ивановский гос. энергетич. ун-т им. В.И. Ленина, 2013. 75 Дворцевой Александр Игоревич Григорьева Оксана Константиновна Бойко Екатерина Евгеньевна АВТОМАТИЗИРОВАННЫЕ СИСТЕМЫ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ ТЕПЛОВЫХ ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ Учебное пособие Редактор Л.Н. Ветчакова Выпускающий редактор И.П. Брованова Дизайн обложки А.В. Ладыжская Корректор И.Е. Семенова Компьютерная верстка Н.В. Гаврилова Налоговая льгота – Общероссийский классификатор продукции Издание соответствует коду 95 3000 ОК 005-93 (ОКП) Подписано в печать 26.08.2020. Формат 60 × 84 1/16. Бумага офсетная Тираж 50 экз. Уч.-изд. л. 4,41. Печ. л. 4,75. Изд. № 90. Заказ № 783 Цена договорная Отпечатано в типографии Новосибирского государственного технического университета 630073, г. Новосибирск, пр. К. Маркса, 20