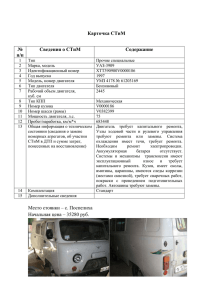

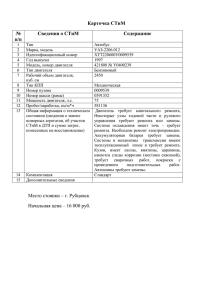

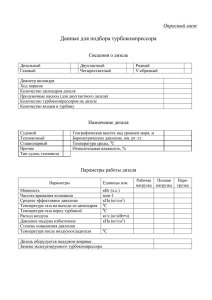

СОДЕРЖАНИЕ ВВЕДЕНИЕ……………………………………………………………………….. 4 Раздел 1 Описание судна проекта 352………………………………………….. 6 Раздел 2 Описание судовой энергетической установки………………………... 10 Раздел 3 Анализ причин отказов дизеля М401-А………………………………. 13 Раздел 4 Восстановление работоспособности дизелей типа М401, М401-А…. 14 Раздел 5 Пути повышения надёжности дизелей типа М401-А………………... 17 Раздел 6 Охрана окружающей среды……………………………………………. 26 6.1 Нормативные документы по охране окружающей среды………………….. 26 6.2 Охрана водной среды от загрязнений с судна нефтесодержащими и сточными водами…………………………………………………………………. 27 6.3 Мероприятия по предупреждению загрязнения водной среды озера Байкал……………………………………………………………………………… 30 Раздел 7 Правила безопасности труда при палубных работах на скоростных судах………………………………………………………………………………. 32 ЗАКЛЮЧЕНИЕ…………………………………………………………………… 33 СПИСОК ИНФОРМАЦИОННЫХ ИСТОЧНИКОВ…………………………… 34 ГРАФИЧЕСКАЯ ЧАСТЬ……………………………………………………….... 36 3 ВВЕДЕНИЕ М-401 советский - судовой поршневой 12-цилиндровый V- образный четырёхтактный дизельный двигатель водяного охлаждения, созданный на основе атмосферного дизеля М400 путем введения в конструкцию дизеля газотурбинного агрегата, позволившего увеличить удельную мощность с 800 до 1000 л. с. при оборотах максимальной мощности. Является конвертированной версией авиационного дизеля М-40. Опытный образец М-40 в первый раз был предъявлен на госиспытания в мае 1940 года, но испытания не выдержал. С весны 1940 года производство М-40 осваивал Кировский завод (Ленинград). За первую половину 1941 года он изготовил 58 экземпляров М-40. Производство авиационных двигателей М-40 прекратили осенью 1941 года. М400 - конвертированная в судовой, авиационная модификация дизельного двигателя М-40, которая с 1961 года производится до сегодняшнего дня. Конструкция дизельного двигателя устаревшая, 1940-х годов, а потому не очень долговечная и надёжная. Дальнейшее совершенствование дизелей семейства М400 зашло в тупик в связи с несовершенством конструкции и большим объёмом (61 литр). В связи с установкой газотурбинного силового агрегата на дизель М-401 он был ограничен в частоте максимального вращения коленвала, так как потреблял больше горючего. В то же время увеличился часовой расход смазочного масла, который составил 6 литров в час, что объяснялось устаревшей конструкцией маслосъёмных колец, колпачков и более тяжёлым тепловым режимом турбодизеля, поршни также стали страдать повышенной температурой, особенно в передней приподнятой части турбодизеля, что вело к сокращению моторесурса ЦПГ. М400 мощностью 800 л. с. и М-401 (с турбонаддувом) мощностью 1000 л. с. используются на скоростных судах «Заря», «Ракета», «Восход», «Метеор», «Комета». При длительной эксплуатации судовых дизелей в силу различных причин может возникнуть необходимость в определении значений параметров, характеризующих динамику двигателя, таких, как коэффициент усиления по 4 давлению наддува, коэффициент усиления по ходу рейки топливного насоса высокого давления, коэффициент самовыравнивания турбокомпрессора, коэффициент самовыравнивания двигателя, степень неравномерности и т.д. Это может быть вызвано следующими причинами: неустойчивая работа двигателя, ненормальный ход переходного процесса при изменении нагрузки, изменение в настройках систем автоматического регулирования, модернизация или переоборудование судов, что нередко ведёт к изменениям в пропульсивном комплексе (например, отказ от валогенераторов или их включение в судовую энергетическую установку), модернизация систем, обслуживающих двигатель (изменение наддува двигателя, т.е. переход с импульсного наддува на изобарный, и т.д.), а также необходимость получения картины общего состояния двигателя как сложной динамической системы. Цель дипломной работы: проанализировать отказы судовых двигателей типа М401-А. Рассмотреть пути повышения их надёжности. Задачи: Описать пассажирское судно на подводных крыльях «Восход 75» проекта 352. Описать судовую энергетическую установку судна. Проанализировать причины отказов судового дизеля М401-А. Рассмотреть работы по восстановлению работоспособности дизеля. Описать пути повышения надёжности дизелей типа М401-А Рассмотреть вопросы охраны окружающей среды и правил безопасности при палубных работах на скоростных судах 5 Раздел 1 Описание судна проекта 352 Характеристика судна «Восход 75». Тип и назначение – скоростной, пассажирский теплоход на подводных крыльях (рисунок 1). Автор и номер проекта – ЦКБ по судам на подводных крыльях им. Р.Е. Алексеева, проект 352 (графическая часть, лист 1). Класс регистра – О (озеро). Год и место постройки – 1991 г. Судостроительный завод «Море» (Украина, Феодосия). Основные характеристики судна приведены в таблице 1. Таблица 1. Характеристики судна проекта 352 Длина 27,6 м Ширина 6,4 м Высота борта 0,96 м Скорость порожнем 60 км/ч Тип ГД М401 (12ЧСН 18/22) Мощность ГД 810 кВт Экипаж 3 чел. Осадка 0,67 м Пассажировместимость 71 чел Высота волны 4м Материал корпуса Алюминиево – магниевый сплав 1561, 1561М. Сталь ВМ Ст3. Система набора корпуса Поперечная Рисунок 1. Скоростной, пассажирский теплоход на подводных крыльях 6 Марка двигателя М401 (12ЧСН 18/22) – Нереверсивный V – образный с газотурбинным надувом двигатель (рисунок 2). Основные характеристики двигателя приведены в таблице 2. Таблица 2. Характеристики двигателя Номинальная мощность 810 кВт Номинальная частота вращения 1550 об/мин Диаметр цилиндра 180 мм Ход поршня 200 мм Число цилиндров 12 Среднее эффективное давление 5,4 Н/м2Х - Х10 Удельный расход 242 г/(кВт-ч) топлива, масла Сорт применяемого топлива дизельное (ГОСТ 4749—49, ГОСТ 10489—62) Сорт применяемого масла М-12В (МРТУ 12Н № 3—62) Масса дизеля 2 100 кг Габаритные размеры: длина * ширина* высота 2 825 * 1 260 * 1 250 мм Рисунок 2. Двигатель М401 (12ЧСН 18/22) 7 Тип рулевой машины – ручная рулевая машина. Система привода – гидравлическая. Кол-во, тип рулевых органов - один руль, полубалансирный (рисунок 3). Тип запасного привода – румпель. Якорное устройство служит для постановки судна на якорь, обеспечения надежной стоянки судна на открытой воде и для снятия его с якоря. Для длительной и прочной стоянки судов применяют мертвые якоря, которые могут быть увеличенного веса и особой конструкции, обеспечивающей надежное сцепление с грунтом. Якоря, применяющиеся на плавающих судах, называются становыми. Якоря характеризуются держащей силой — способностью соединяться с грунтом и выдерживать натяжение, определяемое силой, кратной его весу. Технические характеристики якорного устройства: Тип, марка якорного механизма – ручная якорная лебедка (рисунок 4). Тип якорей - Холла Масса якорей - 20 кг Длина троса - 150 м Диаметр троса - 15/20 мм Рисунок 3. Рулевая рубка Рисунок 4. Ручная якорная лебедка 8 В качестве спасательных средств на судне имеются: спасательные плоты (рисунок 5) - 4 шт. на 20 человек каждый. спасательные жилеты – 80 шт. спасательные круги – 2 шт. Рисунок 5. Спасательные плоты 9 Раздел 2 Описание судовой энергетической установки На судах проекта 352 используются нереверсивные высокооборотные Vобразные судовые дизельные двигатели типа М401-А (12ЧСН 18/20) с газотурбинным наддувом. Мощность двигателя М401-А составляет 663 (736) кВт, при частоте вращения 1500 оборотов в минуту, при этом удельный расход топлива составляет 242 (223) г/(кВт*ч). Такие двигатели так же используют в качестве главных на скоростных судах «Заря», «Ракета» (проекты 340, 340Э, 340МЕ), «Восход» (проект 03521) и теплоходах на подводных крыльях «Метеор» (проект 342Э). Основные части двигателя (графическая часть, лист 2). Несущий картер 2, изготовлен из алюминиевого сплава, имеет поддон 1. В коренных подшипниках, выполненных на подвесках, вкладыши изготовлены из свинцовистой бронзы. Блоки цилиндров 7 изготовлены заодно с головками (моноблок). Материал моноблока – алюминиевый сплав. Детали остова скреплены между собой анкерными шпильками 5. Втулки 17 цилиндров из стали 18ХМЮА, на них одета рубашка 16 из углеродистой стали. Между рубашкой и втулкой по крутым винтовым канавкам циркулирует охлаждающая вода. Втулки уплотнены в верхней части путем притирки бурта к рубашке, в нижней – пятью резиновыми кольцами 18, поджимаемые ввертываемым в блок кольцом. Моноблок закрыт сверху специальным колпаком. Палец 15 поршня плавающий, зафиксирован заглушками. Поперечное сечение шатунов двутавровое. Главные шатуны 3 изготовлены с разъемной кривошипной головкой 21, прицепные шатуны 19 – с цельной головкой. Они соединены с главным с помощью пальца 20. Поршневые подшипники с бронзовыми втулками смазываются маслом, разбрызгиваемым шатунами. В нижней головке прицепного шатуна установлена бронзовая втулка, масло к ней поступает по системе от кривошипного подшипника. Главный шатун кривошипного подшипника предусмотрен со стальными вкладышами, наплавленными свинцовистой бронзой. Коленчатый вал дизельного двигателя цельный с полыми шейками. Полости внутри шатунных шеек используются для сепарации масла. Через полости 10 коренных шеек проходит трубка для подвода масла от коренных подшипников к шатунам. Для каждого цилиндра предусмотрены два впускных 13 и два выпускных клапана, которые открываются вследствие непосредственного воздействия на них кулачковых шайб, выполненных заодно с распределительными валами впуска 11 и выпуска 12. Выпускные коллекторы 6 расположены с наружной стороны блоков, а надувочные в их развале. Подаваемый воздух к цилиндрам от двух турбокомпрессоров типа ТК-18 поступает через два воздушных радиатора пластинчатого типа. На дизеле М401-А был установлен нагнетатель с механическим приводом. Топливная система состоит из основного шестеренного топливоподкачивающего насоса и насоса предварительного подкачивания, подающего топливо в магистраль перед пуском дизеля, сдвоенного топливного фильтра с фильтрующими элементами из фильтроткани, промывку которых производят обратной струей топлива без остановки дизеля и разборки фильтра, блочного 12-плунжерного ТНВД 10, расположенного в развале цилиндров и соединенного с всережимным регулятором непрямого действия. Форсунки 8 регулируют на подъем иглы при давлении 20 МПа. Масляная система дизеля выполнена по схеме с масляным баком. Двухсекционный шестеренный откачивающий насос засасывает масло из поддонов двигателя и реверсивной муфты и затем водомасляный холодильник подает его в масляный бак. Нагнетательный насос засасывает масло из бака и через масляный фильтр подает его в магистраль и далее к двигателю. Часть масла из магистрали поступает к регулятору турбокомпрессору и к насосу гидравлического управления реверсивной муфтой, а от него к гидрореактивному масло очистителю. Система тонкой очистки масла комбинированная. Она состоит из двух полнопоточных фильтров с бумажными элементами и частично-поточными гидрореактивного маслоочистителя. В дизелях других модификаций установлена полнопоточная центрифуга с механическим нагнетательным насосом. 11 приводом, объединенная с Насос забортной воды системы охлаждения лопастной самовсасывающий, внутреннего контура – центробежный. Водяной холодильник трубчатого типа. Для пуска дизельного двигателя используют сжатый воздух давлением 7,515 МПа. Пусковые клапаны 9 цилиндров автоматические, воздухораспределители групповые, каждый на шесть цилиндров одного ряда, с дисковыми золотниками. Навесной компрессор не предусмотрен. Дизельный гидравлического двигатель оборудован дистанционного системой управления. неавтоматизированного На посту управления предусмотрены рукоятка для изменения частоты вращения, рукоятки для гидравлического и ручного включения и выключения реверсивной муфты, рукоятка для переключения управления с гидравлического на ручное. Разработанный в 30-х годах дизель М401 характеризуется высокими удельными параметрами, их удельная масса составляет всего 2,05 кг/л.с., а удельный расход топлива — 165 г/л.с.*ч. В то же время существуют следующие недостатки: — неэффективная работа маслосъёмных колец устаревшей конструкции — как следствие, большой расход масла на угар — 20 г/л.с.*ч; — сложная схема приводов распределительных валов, содержащая большое количество механических передач, как следствие — повышенный уровень шума, низкий ресурс, сложность в обслуживании; — сложный сборный коленвал, стоимость которого составляет около 30 % от всего двигателя — в 30-х годах ещё не существовало способов объёмной штамповки столь крупных деталей; — сложный, ненадёжный и дорогой ТНВД (топливный насос высокого давления), содержащий большое количество прецизионных деталей; — неэффективная система электростартерного пуска (низкий КПД стартера СТ-712, неоптимальное передаточное число). 12 Раздел 3 Анализ причин отказов дизеля М401-А К основным причинам отказа дизеля М401-А относятся: 1. Неправильная работа системы подачи топлива. Неисправности в системе подачи топлива могут привести к неправильной смеси топлива и воздуха, недостаточной или избыточной подаче топлива. Это может вызывать проблемы с запуском двигателя, неравномерную работу или его остановку. 2. Проблемы с системой смазки. Недостаточное смазывание двигателя или неисправности в системе смазки могут привести к износу или поломке подшипников, цилиндровых гильз или других двигательных деталей. Это может вызвать потерю мощности двигателя, повышенный расход масла или поломку двигателя в целом. 3. Перегрев двигателя. Перегрев может быть вызван неисправностями в системе охлаждения, такими как засорение радиатора, утечка охлаждающей жидкости или неисправность термостата. Перегрев может привести к повреждению уплотнений, головки блока цилиндров или даже поломке двигателя. 4. Износ или поломка поршневых колец и цилиндровых гильз. Износ или поломка поршневых колец и гильз может привести к утечке сжатия и масла, что ухудшит работу двигателя и может вызвать потерю мощности. 5. Проблемы с системой выхлопа. Засорение или повреждение системы выхлопа может вызывать повышенные выбросы вредных веществ, неправильную работу двигателя или его перегрев. 6. Неисправности турбокомпрессора. Турбокомпрессоры, используемые в некоторых судовых дизельных двигателях, могут иметь проблемы с подшипниками, лопастями или управляющей системой. Это может привести к потере мощности двигателя или его неправильной работе. 13 Раздел 4 Методы восстановления работоспособности дизелей типа М401, М401-А Состояние гильзы проверяется осмотром. При обнаружении трещин, сколов и других следов серьезных повреждений гильзу следует заменить. Замена гильзы в блоке цилиндров проводится следующим образом. 1. Подготовка блока Тщательно 1.1 очистить посадочные места в блоке перед установкой гильзы (поверхности должны быть чистыми, абсолютно гладкими и без коррозии). Требуемая степень очистки – когда на поверхностях не остаётся видимых следов загрязнений. 1.2 Нутромером измерить диаметры верхнего и нижнего посадочных мест гильзы в блоке. верхний поясок 126,0+0,086 мм нижний поясок 125,0+0,043 мм 1.3 Индикатором измерить глубину проточки под гильзу - 9,06 мм. 1.4 Измерение плоскостности поверхностей блока цилиндров и головки блока цилиндров. В соответствии с технической документацией, новые блок и головка цилиндров должны иметь неплоскостность не более 0,05 и 0,08 мм 14 соответственно. В процессе эксплуатации возможно коробление указанных деталей. поверхностей Допустимо без исправления общее коробление до 0,15 мм, если местное коробление на любом участке поверхности 100 х 100 мм не превышает 0,03 мм. 2. Проверка с гильзой 2.1 Гильзу необходимо предварительно установить в блок без резиновых уплотнительных колец. Гильза должна вставляться легко Вставленная без заклинивания. гильза должна поворачиваться от руки. 2.2 Измерить гильзы над величину выступания поверхностью цилиндров (0,05-0,11 двигателя с мм), блока сборка несоответствующим выступанием гильз недопустима. 3. Установка гильзы 3.1 Установить блок на стенд для сборки двигателя. Продуть все поверхности сжатым воздухом. 15 3.2 Заходная фаска на нижнем посадочном поясе в блоке должна быть чистой, гладкой, без забоин. Перед установкой гильз заходные фаски гильз и блока необходимо смазать. 3.3 Установить уплотнительные кольца на гильзу, либо в канавки блока и/или гильзы. Установку уплотнительных колец производить в соответствии с руководством по ремонту двигателя. 3.4 Смазать уплотнительные кольца моторным маслом. 3.5 Ещё раз измерить выступание гильзы над поверхностью блока после установки гильзы прижав её соответствующим приспособлением. 0,05-0,11 мм 4. Затяжка болтов Затяжку болтов крепления головки производить предписанным моментом (см. руководство по ремонту двигателя). 4.1 ММЗ Затяжка болтов производится равномерно динамометрическим ключом в 3 этапа, чтобы исключить возможные перекосы головок: 1 этап: 40-50 Н*м, 2 этап: 120-150 Н*м, 3 этап: 190-210 Н*м. 16 Раздел 5 Пути повышения надёжности дизелей типа М401-А В соответствии с ГОСТ 25866—83 под термином «эксплуатация» в технике понимают стадию жизненного цикла технического изделия, во время которого реализуются, поддерживаются и восстанавливаются его качества. Техническая эксплуатация — это часть эксплуатации, включающая транспортирование, хранение, техническое обслуживание и ремонт. В соответствии с этим техническая эксплуатация судовых дизельных установок — это совокупность работ, выполняемых в процессе подготовки к действию всех элементов судовых дизельных установок, использование их с наибольшей эффективностью. Основные задачи технической эксплуатации следующие: содержание всех элементов судовых дизельных установок в исправном техническом состоянии; увеличение рабочего периода судна за счет сокращения простоев по техническим причинам; обеспечение надежности и долговечности всех элементов судовых дизельных установок; рациональное использование сменно-запасных частей, топлив и смазочных масел; своевременное выполнение ремонтов и технического обслуживания с целью восстановления нормативных технико-экономических показателей судовых дизельных установок; контроль, регулирование и выбор оптимальных Техническое обслуживание (ТО) осуществляется в соответствии с планамиграфиками ТО, фактической потребностью в нем, графиками предъявления объектов Регистру РФ согласно учетному плану по системе непрерывного освидетельствования. Периодичность технического обслуживания или ремонта — это интервал времени между двумя последовательными видами технического обслуживания или ремонта любого механизма судовых дизельных установок. Под видом технического обслуживания или ремонта понимают техническое обслуживание или ремонт, выделяемый по одному из признаков — этапу периодичности, объему работ и др. Объем и перечень последовательного выполнения технического обслуживания дизелей устанавливает завод-изготовитель в зависимости от конструкции дизеля и количества проработанного им времени. В 17 техническое обслуживание входят: контроль за техническим состоянием, очистка от загрязнений, регулирование зазоров в сопрягаемых деталях, их замена в целях предупреждения недопустимых износов и поломок, устранение возникающих повреждений и их последствий. Все эти работы проводятся в обязательном порядке. Различают ежемесячные, ежегодные и ежедневные технические обслуживания, технические обслуживания № 1, 2, 3, 4 и 5 ТO-1, ТО-2 и т. д.) ГОСТ 18322—78 определяет, что ремонт — это комплекс мероприятий по восстановлению исправности или работоспособности технического изделия и восстановлению ресурса этого изделия или его составных частей. Текущий ремонт (или переборку) судового дизеля выполняют для обеспечения или восстановления работоспособности дизеля. Он включает в себя в основном очистку деталей от всех видов загрязнений, притирку клапанов, замену или восстановление прокладок у отдельных деталей и сборочных единиц и регулирование дизеля. Средний ремонт (или полную пепеборку) выполняют для восстановления исправности и частичного восстановления ресурса дизеля с заменой или восстановлением составных частей ограниченной номенклатуры, контролем технического состояния всех сборочных единиц. Во время проведения среднего ремонта предусматривается полная разборка дизеля, частичное использование ремонтного комплекта запасных частей и последующая сборка и регулирование дизеля. Капитальный ремонт выполняют для восстановления исправности и полного или близкого к полному восстановления ресурса дизеля с заменой или восстановлением любых частей, включая базовые. Во время капитального ремонта производят переукладку коленчатого вала в новые подшипники. Практика технического обслуживания и ремонтов только по календарному графику в ряде случаев приводит к существенным перерасходам средств: иногда плановые вскрытия механизмов производятся преждевременно, когда они находятся еще в исправном состоянии; сокращение же числа профилактических вскрытий неизбежно влечет за собой увеличение числа отказов. 18 Правильное решение проблемы было найдено в переходе от технического обслуживания по календарному графику к техническому обслуживанию с учетом действительного состояния механизмов. Обслуживание или ремонт по фактическому состоянию — это такие техническое обслуживание или ремонт, при которых контроль технического состояния механизмов выполняется с периодичностью, установленной в нормативно-технологической документации, а объем работ определяется фактическим состоянием дизеля или других элементов судовых дизельных установок. Помимо сокращения затрат на профилактику это обеспечивает увеличение эксплуатационного периода судна, повышение рентабельности его работы. Наиболее остро задача внедрения практики технического обслуживания и ремонта судовых дизелей по фактическому состоянию встала с появлением в составе флота крупнотоннажных и специализированных судов, вывод которых из эксплуатации влечет за собой омертвление больших материальных средств и убытки. Особенно ощутимым это явление стало в связи с внедрением в практику эксплуатации судов хозрасчета с элементами самофинансирования и самоокупаемости. Внедренная на флоте почти повсеместно непрерывная система технического обслуживания (НСТО) предусматривает введение планового технического обслуживания и освидетельствование судов непосредственно в эксплуатации, с выполнением максимально возможного объема работ в рейсах и портах при стоянках под грузовыми и вспомогательными операциями, а также переход к предельным, в основном четырехлетним эксплуатационно-ремонтным циклам судов, определяемым работами, технологически невыполнимыми в эксплуатации и требующими заводского оборудования и специальной оснастки. Дальнейшим усовершенствованием непрерывной системы технического обслуживания является система непрерывного технического обслуживания и ремонта (СНТОР) судов, которая предусматривает поддержание их технико-эксплуатационных характеристик на весь эксплуатационный период. 19 При СНТОР предполагаются следующие принципиальные изменения в организации технической эксплуатации судов: непрерывное проведение технического обслуживания по поддержанию судна в хорошем техническом состоянии в течение всего периода эксплуатации между заводскими ремонтами (ремонтные работы выполняются судовым экипажем и ремонтной группой) в эксплуатационно-ремонтный период; увеличение числа судовых механизмов, систем и устройств, по которым проводятся ремонтно-профилактические работы членами судового экипажа и ремонтной бригадой; расширение и увеличение поставок сменно-запасных частей, материалов и инструмента; механизация трудоемких работ. Основным руководящим документом при переводе судов на СНТОР является сводный график технического обслуживания и ремонта судов на весь нормативный срок службы. Этот график состоит из нескольких эксплуатационноремонтных периодов (ЭРП) и ремонтных циклов (РЦ), продолжительность которых устанавливается в соответствии с нормативами ремонта и межрейсового технического обслуживания судов в портах и зависит от типа и назначения судна. На время эксплуатационно-ремонтного периода и в соответствии со сводным графиком судна составляются графики работ технического обслуживания и ремонта судовых технических средств. Графики составляются ежегодно на каждый календарный год межремонтного периода судовой администрацией по заведованиям. На основании сводного графика технического обслуживания и ремонта для каждого судна составляется сводная таблица ремонта технических средств силами судового экипажа и ремонтной бригадой в период рейса по заведованиям. Судовой экипаж выполняет работы по ремонту в свободное от вахты время. Содержание и порядок выполнения этих работ регламентированы соответствующими инструкциями. Техническое обслуживание технических средств, выполняемое экипажем в порядке вахтенного обслуживания, в техническую документацию по системе непрерывного технического обслуживания и ремонта не включают и в журналах технического состояния не отражают. Планируемый на рейс объем работ технического обслуживанияг 20 ремонта судна и его технических средств оформляется в виде рейсового задания; при этом объем работ определяется исходя из плановой продолжительности рейса. В период ремонтного цикла выполняются виды ТО: межрейсовое техническое обслуживание (МРТО); расширенное межрейсовое техническое обслуживание (РМРТО); средний и капитальный ремонты. При внедрении системы непрерывного технического обслуживания и ремонта важное место занимает использование ЭВМ. В ЭВМ вводят данные, характеризующие эксплуатацию судна и его техническое состояние, и она выдает наиболее оптимальные графики ремонтов и технического обслуживания, объемы и состав необходимых работ. Перспективной является динамическая система технического обслуживания и ремонта (ДСТОР), которая предусматривает комплексное использование методов и средств технической диагностики для полной оценки технического состояния механизмов и двигателей судовых дизельных установок, устройств и всего судна в целом. Нормативные данные по эксплуатации технических средств, приводимые в инструкциях, рассчитаны на самые неблагоприятные условия; при хорошем техническом обслуживании они могут быть изменены в сторону значительного увеличения межремонтных периодов. Поэтому перевод судов на систему непрерывного технического обслуживания и ремонта значительно улучшает техническую эксплуатацию судов и повышает эффективность их использования. Межрейсовое техническое обслуживание проводится после каждого рейса или через рейс. При межрейсовом техническом обслуживании, проводимом в порту, устраняют дефекты, возникающие в процессе эксплуатации и которые силами судового экипажа во время рейса устранить нельзя. Межрейсовое техническое обслуживание проводят без докования и предъявления судна Регистру РФ. Расширенное межрейсовое техническое обслуживание — это минимальный по объему вид ремонта, проводимый силами машинной команды или предприятия. При выполнении этих работ проводится докование судна. Во время расширенного межрейсового технического обслуживания устраняют неисправности заменой или восстановлением отдельных быстроизнашивающихся 21 деталей, выполняют регулировочные работы, обеспечивающие безаварийную эксплуатацию механизмов до очередного планового ремонта. Средний ремонт заключается в восстановлении первоначальных техникоэксплуатационных характеристик судовых механизмов и устройств путем изготовления и замены только изношенных деталей или поврежденных частей. Кроме того, проверяется техническое состояние остальных составных частей и устраняются обнаруженные неисправности. Во время среднего ремонта производится докование судна. Капитальный ремонт заключается в полной разборке и дефектации механизмов и деталей, в замене или ремонте всех составных частей, сборке, регулировке и комплексной проверке. Объем работ при капитальном ремонте обычно настолько велик, что стоимость ремонта приближается к первоначальной стоимости судна, поэтому они проводятся при условии их экономической целесообразности. Плановый гарантийный ремонт выполняют заводы-строители после первого года эксплуатации судна по рекламационным актам. Внеплановый аварийный ремонт заключается в ликвидации аварийных повреждений судна и его механизмов. Цель такого ремонта — привести судно в эксплуатационное состояние. В настоящее время разработан целый ряд устройств, позволяющих замерять зазоры в цилиндропоршневой группе без разборки дизеля, определять состояние форсунок и т. д., т. е. выполнять поэлементное диагностирование. Однако такое диагностирование весьма трудоемко и требует больших затрат времени. Поэтому наиболее перспективны комплексные автоматические системы диагностирования, создаваемые преимущественно на базе ЭВМ. При этом используют судовые ЭВМ или системы диагностирования, которые обрабатывают ограниченную информацию и оценивают техническое состояние отдельных узлов и агрегатов дизеля. Структурно системы диагностирования обычно совмещают с системами централизованного контроля либо выполняют автономными. Используемые в системах диагностирования ЭВМ относятся к специализированным либо 22 универсальным мини- и микро-ЭВМ. Менее распространены более мощные ЭВМ; кроме функций контроля и диагностирования они выполняют функции управления судовыми дизельными установками и судном. Системы диагностирования непрерывно или периодически измеряют и анализируют параметры, характеризующие качество рабочего процесса и техническое состояние дизеля. В системах диагностирования используют как обычные датчики и сигнализаторы теплотехнических параметров, так и специально разработанные средства для измерения зазоров в трущихся парах, вибрационных и акустических характеристик и других параметров, определяющих техническое состояние дизеля. Из числа установленных на судах систем диагностирования следует отметить системы «Дататренд» фирмы «Норкострол» (Норвегия). К числу отечественных систем диагностирования относится система, разработанная ЦНИДИ для ВОД ПО «Звезда». В каждой из этих систем предусмотрен контроль: потока воздуха и газов, включая воздухоохладитель и газотурбонагнетатель; качества процесса топливосжигания (система топливоподачи, расход топлива, мощность двигателя, распределение нагрузок по цилиндрам); состояния элементов цилиндропоршневой группы (включая теплонапряженность, износ втулок, состояние поршневых колец), систем охлаждения воды и масла, утилизации теплоты, сепарации топлива и т. п. В качестве внешней памяти для результатов, получаемых при индивидуальных измерениях и выводимых на индикаторы, используется ЭВМ. Записываются все значения, измеренные через принятые интервалы, и данные, автоматически выдаваемые на индикаторы при измерении технического состояния судовых дизельных установок. ЭВМ расположена в центральном посту управления машинного отделения, а пульт оператора — на панели управления и контроля. На пульте установлены индикаторы тревожных сигналов и мнемосхема судовых дизельных установок, магнитофон с кассетами и клавиатура с кнопками для связи между оператором и ЭВМ. На индикаторы пульта оператора поступает следующая информация: для прогнозирования 23 технического состояния (информация об изменениях, диагностическая информация и сведения об ожидаемом времени ремонта); о тревожных сигналах (о параметрах,, которые внезапно выходят за пределы установленных значений, вместе с диагностической информацией и указаниями о способах устранения обнаруженных дефектов); о техническом состоянии основных агрегатов установки, в том числе о предполагаемом оставшемся ресурсе; о результатах измерений (на цифровом индикаторе можно получить значение любого параметра путем нажатия кнопки на клавиатуре). На долю главного двигателя приходится 50—60 % всех затрат на техническое обслуживание; при этом до 75 % расходов приходится на те части двигателя, которые подвержены тепловым напряжениям в районе камеры сгорания. Поэтому в первую очередь и необходимо контролировать тепловую нагрузку и состояние деталей цилиндропоршневой группы, особенно у главного двигателя большой мощности. Примером устройства для контроля состояния цилиндропоршневой группы является аппаратура фирмы «Аутроника» (Норвегия). Для анализа тепловой нагрузки в каждый цилиндр дизеля устанавливают три датчика температуры: два во втулке и один в крышке цилиндра. Датчики размещают во втулке так, чтобы термоспай находился ниже верхнего поршневого кольца при положении поршня в ВМТ. Если герметичность недостаточна, то газы будут прорываться между кольцом и втулкой, что приведет к повышению ее температуры. Датчик, установленный в крышке цилиндра, предназначен для контроля за процессом сгорания и косвенно характеризует неисправность форсунки и топливного насоса высокого давления (ТНВД). Точность измерения составляет +2 % во всем диапазоне температур. Каждый датчик имеет свой усилитель с выходом 1—6 мА, в котором предусмотрена компенсация температуры холодного спая. После усиления сигнал датчика поступает на анализатор тепловой нагрузки, который включает аналого-цифровой преобразователь, два цифровых индикатора, стрелочный прибор температур и аварийную сигнализацию. Анализатор, оборудованный системой самоконтроля и защиты, многократно измеряет температуру в каждой точке, осредняет значения и записывает их в блок 24 памяти. Эти данные в любой момент могут быть получены оператором на индикаторе; кроме того, мгновенные значения температур и их аварийные пределы определяют по стрелочному прибору. Температура деталей цилиндропоршневой группы зависит от нагрузки дизеля и от параметров воздуха, поступающего в цилиндры. Чтобы учесть эту зависимость и оценить изменение температуры только из-за ухудшения технического состояния дизеля, сравнивают измеренное значение температуры с эталонным. С этой целью строят специальную номограмму. Анализ изменения разности фактических и эталонных значений температуры в процессе эксплуатации позволяет прогнозировать остаточный ресурс дизеля. Индикатор состояния поршневых колец получает сигналы от двух индуктивных датчиков, установленных в нижней части втулки цилиндра так, чтобы при движении поршня вниз все кольца проходили поле датчика. Торцевые поверхности датчиков находятся на одном уровне с поверхностью втулки, поэтому при прохождении каждого кольца возникает свой электрический импульс, который усиливается и подается на экран осциллоскопа. Величина и форма амплитуды импульсов характеризуют состояние поршневых колец. В системе СС10 температурные датчики цилиндров монтируют в сверлениях, закрытых пробками со стороны рабочей поверхности цилиндра, и располагают на различных расстояниях от этой поверхности вплоть до непосредственного контакта с поршневыми кольцами. В последнем случае датчик обладает минимальной инерционностью и предназначен для определения состояния колец (прорыв газа) и задиров цилиндра. Горячий спай при этом формируется непосредственно на поверхности цилиндра за счет износа металла цилиндра (1 мкм от поверхности). Наряду с датчиками температуры и давления в системе СС10 применен датчик износа цилиндров, построенный по принципу пленочного резистора. Датчик изнашивается вместе со втулкой цилиндра и по изменению его сопротивления оценивают накопленный износ (диапазон 0—3 мм). Точность замера износа по всей шкале ±2 %, разрешающая способность менее 1 мкм, рабочая температура 633 К. 25 Раздел 6 Охрана окружающей среды 6.1 Нормативные документы по охране окружающей среды Охрана окружающей среды регулируется следующими нормативными документами: 1. Федеральный закон от 14 марта 1995 г. № 33-ФЗ «Об охраняемых природных территориях». 2. Водный кодекс Российской Федерации от 03.06.2006 № 74-ФЗ. 3. Кодекс внутреннего водного транспорта РФ от 07 марта 2001 г. № 24-ФЗ (с изменениями от 29 июня 2004 г.). Статья Обязанности судовладельцев по охране окружающей среды. 4. Методические указания по расчету за неорганизованный сброс загрязняющих веществ в водные объекты (утвержден 29.12.1998 г.). 5. Правила экологической безопасности для судов внутреннего и смешанного плавания. – М.: Рконсульт, 2006. Роль транспортного коридора двойственная – с одной стороны это эффективный двигатель развития международной и национальной экономики, а с другой – мощный источник загрязнения окружающей среды, снижения природноресурсных потенциалов регионов. Большинство экологических проблем России относят к загрязнению атмосферы и водных бассейнов. MARPOL 73/78 - главное международное соглашение, охватывающее предотвращение загрязнения окружающей среды судами от эксплуатационных или случайных причин. Документ представляет собой комбинацию двух соглашений, принятых в 1973 и 1978 гг. соответственно и обновляется по мере необходимости поправками и дополнениями. Учитывая протяженность коридоров, находящихся на территории России, и экологическую ситуацию для гарантирования экологической безопасности необходимы нестандартные подходы к организации системы обеспечения безопасности, принципиально новые технологические и технические решения. Охрана окружающей среды в пределах России регламентируется, в первую очередь, Федеральным законом от 10 января 2002 г. № 7-ФЗ «Об охране 26 окружающей среды» (с изменениями от 22 августа 2004 г.). Принят Государственной Думой 20 декабря 2001 г. Одобрен Советом Федерации 26 декабря 2001 г. Природоохранные аспекты транспортной деятельности также попадают под Юрисдикцию Федерального закона от 24 июня 1998 г. № 89-ФЗ «Об отходах производства и потребления», (с изменениями от 29 декабря 2000 г., 10 января 2003 г., 22 августа 2004 г.). Принят Государственной Думой 220мая 1998 г. Одобрен Советом Федерации 10 июня 1998 г. Экологическая безопасность эксплуатации речного транспорта по прежнему остается одной из главных задач флота. Несмотря на достаточную в целом обеспеченность предприятий и судов речного транспорта природоохранными средствами, загрязненность внутренних водных путей России остается на высоком уровне. 6.2 Охрана водной среды от загрязнений с судна нефтесодержащими и сточными водами Нефть и нефтесодержащие воды относятся на водном транспорте к основным загрязняющим веществам. Кроме того, на судах образуется производственный и бытовой мусор в процессе технического обслуживания судна, ремонта механизмов и устройств (отходы изоляционных материалов, ржавчина, накипь, нагар, использованная ветошь, пришедшие в негодность детали, обрезки металла, картона, дерева, различных органических и синтетических материалов), в результате повседневной уборки жилых и служебных помещений, а также пищевые отходы. Образующийся в процессе эксплуатации судна мусор можно разделить на три категории: - плавающий, загрязняющий акватории портов, пляжи, места отдыха, заповедные районы; - тонущий, загрязняющий дно водоемов; - растворяющийся, изменяющий окраску воды, насыщая ее вредными веществами. 27 По физико-химическому и биологическому воздействию на водную среду и ее обитателей материалы, из которых состоит мусор можно разделить на следующие виды: - нейтральные, почти не разрушаемые в естественной среде; - мало влияющие на физико-химические и биологические процессы; - медленно окисляющиеся; - быстро окисляющиеся в водной среде с интенсивным потреблением кислорода; - оказывающие токсичное действие на отдельные виды флоры и фауны. Для того чтобы предупредить сброс в водоемы загрязненных вод и мусора, суда обладают автономными установками для очистки подсланевых и фекальнохозяйственных вод до норм, установленных органами санитарно- эпидемиологической службы. Также очистка может производится вне судовыми очистительными средствами. Таким образом, при выборе природоохранных средств необходимо учитывать следующие факторы: - возможность размещения на судне природоохранного оборудования; - возможность передачи судовых сточных вод на вне судовых объектов; - расстановку вне судовых объектов, обеспечивающих наиболее полное их использование и эффективную обработку судовых стоков; - состав комплекса средств для очистки нефтесодержащих сточных вод. За предотвращением загрязнения внутренних водных путей при эксплуатации судов производятся следующие виды надзора и контроля. 1. Государственный надзор осуществляют региональные центры Госсанэпидемнадзора на транспорте Минздрава России, территориальные органы Госкомэкологии России и МРП России. 2. Технический предназначенным для надзор за судами предотвращения и судовым загрязнения ВВП, оборудованием, осуществляет Российский Речной Регистр на основании «Правил экологической безопасности судов внутреннего и смешанного (река – море) плавания», 1995г. 28 3. Отраслевой контроль осуществляется Государственными бассейновыми управлениями водных путей и судоходства (ГБУВиС) при лицензировании перевозочной деятельности функционированием Проведение вне контроля за и проведения судовых контроля водоохранных расстановкой за расстановкой технических функционированием и средств. внесудовых водоохранных технических средств производится на основании специального Положения, утвержденного Службой речного флота («Росречфлот») Минтранса РФ. 4. Производственный контроль осуществляется судовладельцами и капитанами судов перед началом навигации, а также в течение навигации и при подготовке к межнавигационному отстою (ремонту). За экологические правонарушения, к которым относится загрязнение водной среды на ВВП, должностные лица (администрация фирмы-судовладельца, комсостав судна) несут дисциплинарную, административную либо уголовную, гражданско-правовую ответственность в соответствии с Законом РСФСР «Об охране окружающей природной среды» от 19.12.1991г. и иными законодательными актами Российской Федерации. Охрана водоёмов. В настоящее время запрещён спуск за борт сточных вод, нечистот, а также сброс разного рода твёрдых отбросов и мусора с судов, плавающих на реках, озёрах и водохранилищах с регламентированным санитарным режимом, в том числе на озере Байкал. На других водоёмах, а также в речных портах и их акваториях запрещён сброс за борт фекальных вод, мусора и твёрдых отходов. На пассажирском судне «Восход 75» бытовой мусор собирается в отдельные мусорные пакеты, которые хранятся в мусорном контейнере. В месте стоянки судна в г. Иркутске мусор складируется в контейнера, за вывоз которых отвечает судовладелец ООО «Восточно-Сибирское речное пароходство». Сбор канализационных и нефтепродуктов осуществляется в отдельные баки на судне. Эти отходы перекачиваются на специальные суда «Самотлор» или «Георгий Москалёв». 29 6.3 Мероприятия по предупреждению загрязнения водной среды озера Байкал В последние годы велись разработки по обезвреживанию сточных вод непосредственно на судах. Прежде всего, были рассмотрены возможности раздельной очистки фекальных и бытовых сточных вод. При плавании судов в водоёмах, санитарный режим которых в целом не регламентирован, органами местной санитарной службы должны быть определены зоны (на оз. Байкал сброс запрещен на всей акватории), где допустим сброс за борт не обезвреженных судовых сточных вод фекальных и хозяйственно - бытовых. Границы этих зон устанавливают, исходя из недопустимости загрязнения воды в источниках хозяйственно - питьевого водоснабжения и прибрежных вод санитарно оздоровительных участков побережья. Система мероприятий по сбору и удалению твёрдых отбросов и мусора сводится к организации правильной эксплуатации емкостей для их накопления контейнеры, баки и передаче содержимого этих емкостей на берег. Оптимальным вариантом является организация обмена заполненных емкостей на порожние в период стоянки судна в порту или с помощью судна - сборщика при безостановочной эксплуатации судов. Действенные меры принимаются для предупреждения загрязнения водоёмов нефтью и нефтепродуктами. Так, речные танкеры строят только с двойной обшивкой, что в значительной степени уменьшает возможность разлива нефти и нефтепродуктов при получении судном пробоины в корпусе. Предотвращению загрязнения водоёмов топливом и маслом способствуют устройства для закрытой бункеровки, конструкция которых исключает случайное отсоединение шланга и полностью устраняет возможность утечки нефтепродуктов. Локализация, сбор и удаление нефти и нефтепродуктов сложный и трудоёмкий процесс. Это объясняется тем, что нефтяная плёнка имеет малую толщину, а скорость её распространения относительно велика. Для локализации загрязнения применяют плавучие заграждения. Принцип действия плавучего бонового заграждения заключается в создании механического барьера, препятствующего 30 горизонтальному перемещению тонкого верхнего слоя воды, а, следовательно, и распространению нефтяной плёнки. Судоходство является одним из источников загрязнения вод Байкала и реки Ангара. При эксплуатации судов формируются различные отходы и в том числе подсланевые воды, образующиеся на самом дне трюма под сланями. Эти воды относятся ко II классу экологической опасности. Возникает проблема утилизации и хозфекальных вод. Одним из наиболее крупных судовладельцев на Байкале является ОАО «Восточно-Сибирское речное пароходство» (ВСРП). Суда ВСРП сдают загрязненные хозбытовые и подсланевые воды на очистку в специальное судно «Самотлор» в порту Байкал. Прием сточных вод от сторонних организаций обслуживается на договорных началах. Сброс очищенных вод осуществляется в р. Ангаре на 6 км ниже истока, а нефтепродукты сжигаются в котельной установке. Сбор мусора производится в береговые контейнеры в местах базирования судов с дальнейшим вывозом на свалки. К сожалению, многие судовладельцы не заключают договоры на сдачу подсланевых и хозфекальных вод и сбрасывают их в Байкал. Такие нарушения трудно выявить и проконтролировать. Кроме крупных судов, на Байкале зарегистрировано свыше 5000 маломерных судов, которые вносят свой вклад в загрязнение вод озера. Выполненные подсчеты экологического ущерба окружающей среде от функционирования судовых энергетических установок (СЭУ) отдельных типов показали значительное преимущество газотурбинных установок (ГТУ) перед дизельными энергетическими установками (ДЭУ) с малооборотним двигателем. Так, эколого-экономический ущерб первых составляет примерно 5% от вреда вторых. Дополнительная экологический вред от выбросов СЭУ окислительного азота, углекислого газа, окиси углерода и газообразных углеводов связана с их участием в создании парникового эффекта. Из указанного выше следует, что главную роль в загрязнении окружающей среды судами речного транспорта играют выбросы тепловых двигателей, поэтому постановка вопроса о замене СЭУ, которые используют высокосернистой топливо, на новые более чистые и экономичные ЭУ, закономерна. 31 Раздел 7 Правила безопасности труда при палубных работах на скоростных судах На быстроходных судах выполнение палубных работ имеет некоторые особенности: 1. На быстроходных судах во время хода какие-либо работы и пребывание людей на открытых палубах и обносных площадках, не предназначенных для этих целей, запрещаются. 2. Осмотр крыльевого устройства должен производиться на стоянке со шлюпки, снабженной спасательными средствами. Лицо, производящее осмотр, должно быть в жилете страховочном рабочем. 3. Осмотр крыльев на ходу запрещается. 4. При швартовке быстроходного судна за кнехты, расположенные на обносных площадках, вахтенный матрос должен быть в жилете страховочном рабочем, держаться за леер и не подходить близко к краю обносной площадки. При движении судна на крыльях запрещается выходить на обносную площадку. 5. В случае необходимости очистки крыльевого устройства и стоек от бревен и других засорений плавающими предметами во время движения судно должно быть остановлено. Работу по очистке крыльевого устройства должны выполнять два человека, один из них является страхующим, осматривающий и выполняющий очистку должен быть в жилете страховочном рабочем и предохранительном поясе, закрепленном страхующим концом за прочную конструкцию судна. 32 ЗАКЛЮЧЕНИЕ М400 - конвертированная в судовой, авиационная модификация дизельного двигателя М-40, которая с 1961 года производится до сегодняшнего дня. Дизель М-401 - создан на основе атмосферного дизеля М400 путем введения в конструкцию дизеля газотурбинного агрегата, что позволило увеличить удельную мощность с 800 до 1000 л. с. при оборотах максимальной мощности. Не смотря на устаревшую конструкцию, оба дизеля используются на скоростных судах «Заря», «Ракета», «Восход», «Метеор», «Комета». Дизель М401 характеризуется высокими удельными параметрами: удельная масса составляет всего 2,05 кг/л.с., а удельный расход топлива — 165 г/л.с.*ч. В то же время существуют следующие недостатки: неэффективная работа маслосъёмных колец, как следствие, большой расход масла на угар — 20 г/л.с.*ч; сложная схема приводов распределительных валов, как следствие — повышенный уровень шума, низкий ресурс, сложность в обслуживании, сложный сборный коленвал, сложный, ненадёжный и дорогой ТНВД, неэффективная система электростартерного пуска (низкий КПД стартера СТ712, неоптимальное передаточное число). Целью дипломной работы было проанализировать отказы судовых двигателей типа М401-А. Рассмотреть пути повышения их надёжности. В дипломной работе описано пассажирское судно на подводных крыльях «Восход 75» проекта 352 и его судовая энергетическая установка. Рассмотрены возможные отказы судового дизеля М401-А и проанализированы их причины. Описана технология замены гильз при восстановлении работоспособности дизеля. Описаны пути повышения надёжности дизелей типа М401-А через систему планового технического обслуживания и технического ремонта. Кроме этого, перечислены нормативные документы по вопросам охраны окружающей среды, рассмотрены вопросы охраны окружающей среды от загрязнений с судна нефтесодержащими и сточными водами, описаны соответствующие мероприятия по предупреждению загрязнения озера Байкал. Описаны правила безопасности при палубных работах на скоростных судах. Таким образом, все задачи выполнены, цель диплома достигнута. 33 СПИСОК ИНФОРМАЦИОННЫХ ИСТОЧНИКОВ Нормативные документы 1. Водный кодекс Российской Федерации от 03.06.2006 № 74-ФЗ. 2. Кодекс внутреннего водного транспорта РФ от 07 марта 2001 г. № 24-ФЗ (с изменениями от 29 июня 2004 г.). Статья Обязанности судовладельцев по охране окружающей среды. 3. MARPOL 73/78 – Международная конвенция по предотвращению загрязнения с судов. 4. Об охраняемых природных территориях от 14 марта 1995 г. № 33-ФЗ. 5. Об охране окружающей среды (с изменениями от 22 августа 2004 г.) от 10 января 2002 г. № 7-ФЗ. 6. Об отходах производства и потребления (с изменениями от 29 декабря 2000 г., 10 января 2003 г., 22 августа 2004 г.) от 24 июня 1998 г. № 89-ФЗ. Литература 7. Кондратьев Н.Н. Отказы и дефекты судовых дизелей. - М.: Транспорт, 1985. - 152 с. 8. Ковшарев А.М., Сапожников Е.Н. Эксплуатация дизелей 12ЧСН18/20, М50, М400, М401. - М.: Транспорт, 1990. - 230 с. 9. Судовой дизель 12ЧСН18/20 М401. Инструкция по эксплуатации М.: Транспорт, 1970. - 120 с. Интернет источники 10. ООО Судовые запчасти. Официальный сайт. - Режим доступа: http://pskspb.com/articles/vysokooborotnyj-dizelnyj-dvigatel-m401-i-m401a-1/ 11. Нева-дизель. Официальный сайт. - Режим доступа: https://neva- diesel.com/zadachi_i_metody_tehnich 12. Библиотека корабельного инженера Смирнова. Электронный ресурс. Режим доступа: https://russrivership.ru/public/files/doc555.pdf 13. Морская техника. Электронный ресурс. https://marinetec.com/fleet/sudno-voshod-proekta-352/ 34 - Режим доступа: 14. Википедия. Электронный ресурс. Режим - доступа: https://ru.wikipedia.org/wiki/М-401 15. Моторист – рулевой. Электронный ресурс. - Режим доступа: http://rulewoy.ru/statya/GLAVNYiE-DVIGATELI--DVIGATELI-M400-IM401-.php 16. Портал авторской корабельной фотографии. Информационный сайт. Режим доступа: https://russianships.net/reginfo/172839. 17. Восточно - Сибирское речное параходство. Официальный сайт. - Режим доступа: https://vsrp.ru/trip-ships/teplokhod-voskhod-01/ 18. Дизель М 400 . Техническое обслуживание и ремонт. Электронный ресурс. - Режим доступа: https://neva-diesel.com/tehnicheskoe-obsluzhivanie-i-remontdizelya-m400 19. StudFiles. Электронный ресурс. Режим доступа: - Режим доступа: Режим доступа: https://teh- - https://studfile.net/preview/7850070/page:9/ 20. Дизельдипсервис. Официальный сайт. https://spbdiesel.ru/news/497.html 21. Техдеталь96. Официальный сайт. – detal96.ru/p/84360883-gilza-dlya-dvigatelya-m-400-m-401-15m-04-19sb-3b/ 35