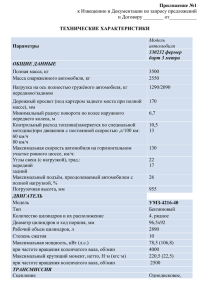

avtoslesar-ustrojstvotehnicheskoe-obsluzhivanie-i-remont-avtomobilej

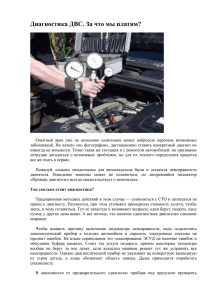

advertisement