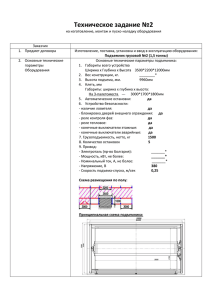

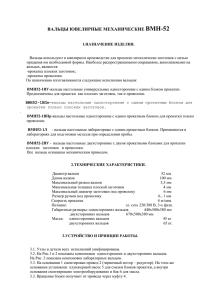

Министерство науки и высшего образования Российской Федерации Федеральное государственное автономное образовательное учреждение высшего образования «ЮжноУральский государственный университет (Национальный исследовательский университет)» Институт открытого и дистанционного образования Кафедра «Введение в системный инжиниринг» Стана горячей прокатки 2300 Контрольная работа. ЮУрГУ – 22.03.02.2024.11401. РГР Нормоконтролер доцент кафедры ___________ Меденков С.А. ___________________2024г. Руководитель работы доцент кафедры ____________ Меденков С.А. ____________________2024г. Автор проекта Студент группы ДОз -102 ______________ Пашанин М.Е. ______________________2024г. Челябинск 2024г. Введение. 1. 2. Устройство стана горячей прокатки 2300. Введение Значительную долю в общем объеме производства проката составляет долю толстый лист. Развитие производства толстолистового проката за два последних десятилетия обусловлена развитием судостроения, гражданского строительства, машиностроения, увеличения парка железнодорожного подвижного состава. В связи с расширение строительства магистральных газа - и нефтепроводов увеличилась потребность в толстых листах для сварных труб большого диаметра, а с развитием атомной энергетики – для кожухов атомных реакторов. Значительно повысились требования к качеству толстолистовой стали. Возникла потребность в толстолистовой стали с хорошей свариваемостью, повышенной прочностью и ударной вязкостью металла. В связи с этим появилась новая технология контролируемой прокатки толстых листов без последующей термической обработки в печах. Задача, которую решают контролируемой прокаткой, - получение металла с мелкозернистой ферритной структурой. Сущность контролируемой прокатки состоит в регулировании в требуемых пределах температуры металла до прокатки, температуры и обжатия металла в ходе прокатки и температуры прокатки. Применение контролируемой прокатки приводит к увеличению нагрузок на прокатные клети и снижению производительности станов. Однако при этом исключаются затраты на строительство термических печей, эксплуатационные расходы на термообработку, уменьшается расход дефицитных легирующих элементов при производстве стали. Производство толстых листов и плит толщиной от 4 до 200мм, шириной от 1.0 до 5,3 м, длиной до 60 м осуществляется на специализированных участках, оборудованных толстолистовыми станами с последовательным расположением клетей. Исходными металлом для толстолистовых станов являются катанные или литые слябы толщиной 100-500мм, шириной 1.0-2.4м, длиной 2.0-5.3м, массой от 2 до 40т, а также слитки массой до 60т. 1. Устройство стана горячей прокатки 2300. Стан 2300 предназначен для прокатки и дрессировки листов нержавеющих, легированных и углеродистых сталей. Стан состоит из нереверсивной 4х валковой клети и вспомогательного оборудования: аэродинамического раскладчика листов, кантователя пачек листов для ручной раскладки листов, листоправильной, промасливающей машин, укладчика листов, а также рольгангов, подающих и убирающих листы. Стан имеет три нагревательные методические печи, три последовательно расположенные клети: первая — реверсивная с вертикальными валками, вторая — двухвалковая реверсивная, третья - чистовая четырехвалковая универсальная, (стан введен в эксплуатацию в конце 50-х годов). В состав вспомогательного оборудования входят правильные машины, дисковые и гильотинные ножницы (расположены в двух линиях потока готовой продукции), душирующие установки, кантователи, листоукладчики, шлепперы и т.д. Стан предназначен для прокатки толстолистовой стали толщиной 4 – 50 мм, шириной 1500 — 2600 мм и длиной до 20 м из углеродистых и легированных сталей. Схема расположения оборудования трехклетевого стана 2300 1 — загрузочные устройства; 2 — толкатели; 3 — нагревательные печи; 4 — клеть с вертикальными валками; 5 – черновая двухвалковая реверсивная клеть; 6 – кран, 75/150 кН; 7 — чистовая универсальная четырехвалковая клеть; 8 – передаточная решетка с кантователем; 9 – разметочное устройство; 10 — кран, 250 кН; 12 — правильная машина; 13 — ножницы с наклонными ножами; 14 — дисковые ножницы; 15 – ножницы; 16 – холодильник Исходными заготовками служат слябы толщиной 120 — 250 мм, шириной 700 – 1100 мм и массой 4 – 8 т. Технологический процесс прокатки осуществляется следующим образом. Слябы, поступающие на склад, осматривают и подвергают огневой зачистке для удаления поверхностных дефектов. Затем слябы загружают в нагревательные печи, в которых в зависимости от марки стали, металл нагревают до температуры 1200 — 1230°С. Нагретые слябы подают в первую клеть с вертикальными валками, где происходит обжатие в первом проходе в пределах 25 – 50 мм по ширине для разрушения менее пластичной окалины. Для удаления окалины со сляба применяют гидросбив перед первой клетью; давление воды, выходящей из сопел находится в пределах 14 – 16 МПа. Во второй (черновой) двухвалковой реверсивной клети раскат прокатывают по специальному режиму до получения необходимой ширины. Прокатка во второй (черновой) клети ведется за 5 – 11 проходов (чем тоньше лист, тем больше проходов). Периодически после некоторых четных проходов раскат возвращают в клеть с вертикальными валками для устранения выпуклости боковых кромок и выравнивания по ширине. После достижения требуемых черновых размеров раскат рольгангом транспортируют в чистовую клеть, в которой за 5 – 9 проходов прокатывают до требуемой толщины листа. В чистовой универсальной клети режимы обжатий определяют, исходя из условий получения требуемых конечного профиля и механических свойств металла. Чистовая клеть также является реверсивной и в ней осуществляется только продольная прокатка.