Методические указания

Форма

Ф СО ПГУ 7. 18.2/06

Министерство образования и науки Республики Казахстан

Павлодарский государственный университет им. С. Торайгырова

Кафедра «Биотехнология»

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к выполнению лабораторных работ по дисциплине

«Процессы и аппараты пищевых производств»

для студентов специальности

050727 «Технология продовольственных продуктов»

Павлодар

Лист утверждения к методическим

указаниям

Форма

Ф СО ПГУ 7.18.1/06

УТВЕРЖДАЮ

Декан АТФ

__________ Т.К. Бексеитов

«___»____________2009 г.

Составитель канд. техн. наук, профессор

М.С. Омаров

Кафедра «Биотехнология»

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к выполнению лабораторных работ по дисциплине «Процессы и аппараты пищевых производств»

для студентов специальности 050727 «Технология продовольственных продуктов»

Разработаны на основании Государственного общеобязательного стандарта специальности Республики Казахстан 3.08.353-2006 и типовой программы «Процессы и аппараты пищевых производств», утвержденной протокольным решением

Республиканского учебно-методического совета высшего послевузовского образования 22 июня 2006 г., Астана.

Рекомендованы на заседании кафедры

«__» __________20__ г. Протокол №__ .

Заведующий кафедрой _______________Ж.А. Адамжанова

Одобрена учебно-методическим советом Агротехнологического факультета

«__» __________20__ г. Протокол №__.

Председатель УМС____________________М.Е. Жагипарова

2

СОДЕРЖАНИЕ

ВВЕДЕНИЕ……………………………………………..4

Лабораторная работа № 1 ……………………………..5

Лабораторная работа № 2 ……………………………..9

Лабораторная работа № 3……………………………..13

Лабораторная работа № 4……………………………..16

Лабораторная работа № 5……………………………..20

Лабораторная работа № 6……………………………..23

Лабораторная работа № 7……………………………..27

Лабораторная работа № 8……………………………..32

Лабораторная работа № 9……………………………..36

Лабораторная работа № 10…………………………….39

Лабораторная работа № 11…………………………….42

Лабораторная работа № 12…………………………….46

Лабораторная работа № 13…………………………….48

Лабораторная работа № 14…………………………….51

Лабораторная работа № 15…………………………….58

Лабораторная работа № 16…………………………….60

ЛИТЕРАТУРА………………………………………….64

ВВЕДЕНИЕ

В общеинженерной подготовке студентов будущих специалистов промышленности

важную роль играет курс "Процессы и аппараты пищевых производств". Он является переходным от общеинженерного цикла дисциплин к специальному: студенты могут использовать

знания, полученные в общеинженерных дисциплинах, для решения практических задач по

эксплуатации, расчету и проектированию аппаратов промышленной технологии.

Особенность курса "Процессы и аппараты пищевых производств" состоит в его

комплексном характере: процессы изучаются с самых разных сторон - физико-химической,

тепловой, механической и т.п., т.е. так, как они в действительности протекают в зависимости

от применяемых методов (операций) обработки. Такие операции, как нагревание, охлаждение,

сушка, фильтрование и др. имеют общий характер в разных производствах, поэтому естественно рассмотреть эти процессы в обобщенном курсе на соответствующей основе, необходимой для разработки общих методов расчета процесса и аппаратов.

Программа курса "Процессы и аппараты пищевых производств" предусматривает лекции и лабораторные занятия. Цель лабораторного практикума - закрепление знаний по курсу,

практическое изучение процессов на действующих аппаратах, а также приобретение практических навыков пуска, испытания и анализа работы аппаратов.

Лабораторная работа № 1

1. Тема лабораторной работы: Физические свойства пищевых продуктов

2. Цель работы: Изучение теплофизических характеристик пищевых продуктов

3. Теоретическое обоснование работы: Современное учение о процессах и аппаратах

опирается на прочный фундамент химии, физики, математики, ряда инженерных и экономических дисциплин – механики, теплотехники, электротехники, технической кибернетики, материаловедения, промышленной экономики и других смежных областей знания, которые являются базой курса. Однако как наука учение о процессах и аппаратах имеет свой ясно очер-

3

ченный предмет, свои экспериментальные и расчетные методы и теоретические закономерности. В курсе «процессы и аппараты перерабатывающих производств» изучаются совокупность

физических и биохимических процессов и пути их осуществления в промышленном производстве различных продуктов в конкретных технико-экономических условиях.

4. Содержание лабораторной работы

Плотность

Плотностью однокомпонентного однородного вещества называется отношение его массы к единице объема

М / V

где - плотность, кг/м ; М - масса, кг; V - объем, м3.

Величина, обратная плотности (и измеряемая в м3/кг), называется удельным объемом:

3

v 1 / V / М

Плотность химически однородного вещества связана с термодинамическими параметрами уравнением состояния и представлена в справочниках в виде диаграмм и таблиц (например, термодинамических таблиц для воды и водяного пара, углекислоты и др.). Плотность газов и паров примерно в тысячу раз меньше плотности жидкости и твердых тел. Плотность

жидких растворов чистых веществ зависит от концентрации растворенного вещества и температуры раствора

f СВ, Т

где СВ - концентрация растворенного сухого вещества, %; Т - температура раствора, К.

Плотность бинарной неоднородной системы, состоящей из двух компонентов а и b,

ma mb

a b

1

где та - массовая доля (концентрация) компонента а в смеси, кг/кг смеси; тb,= 1-та - массовая

доля компонента b; a и b - соответственно плотности компонентов а и b, кг/м3.

Доля общего объема системы, занятая жидкостью

с

ч

ч c

где ч – плотность твердых частиц; с – плотность жидкой среды.

Для сыпучих пищевых продуктов (зерна, сахара-песка) характерна «насыпная», видимая плотность, зависящая от действительной плотности материала частиц и пустот между

ними. Она определяется по формуле

н 1 ч

где н - насыпная плотность сыпучего продукта, кг/м3; ч - действительная плотность материала частиц кг/м3, при этом

Вязкость

Вязкостью называется свойство жидкости оказывать сопротивление усилиям, вызывающим относительное перемещение ее частиц при ламинарном течении. Количественно вязкость выражается законом внутреннего трения Ньютона

s

где s - напряжение внутреннего трения (напряжение сдвига или касательное напряжение) слоев жидкости с градиентом скорости , Па (знак означает дифференциальный оператор

первого порядка и читается «набла»);

d

— градиент скорости сдвига, характеризуюdn

щий изменение скорости , приходящееся на единицу расстояния между слоями по нормали

4

п, проведенной в направлении уменьшения скорости, 1/с; - постоянный для данного состояния жидкости коэффициент пропорциональности, называемый коэффициентом динамической

вязкости (или динамической вязкостью), Пас.

Различают динамическую и кинематическую вязкость.

Динамическая вязкость, найденная опытным путем при ламинарном течении жидкости

с помощью вискозиметров, является физическим параметром жидкости и зависит от ее температуры и химического состава. Динамическая вязкость жидких растворов зависит от концентрации и свойств растворенного вещества.

Вязкость жидкостей характеризуется также коэффициентом кинематической вязкости

/

где - кинематическая вязкость, м /с; - плотность жидкости, кг/м3.

Поскольку плотность газов примерно в тысячу раз меньше, чем у капельных жидкостей, кинематическая вязкость газов может быть больше, чем капельных жидкостей типа

воды.

Жидкости, подчиняющиеся закону внутреннего трения Ньютона, называются нормальными или ньютоновскими. Многие жидкости и пищевые продукты (густые суспензии, пасты,

патоки, продукты кондитерского и хлебопекарного производства, мучное тесто и др.), в различной степени отклоняющиеся от закона Ньютона, называются неньютоновскими.

Теплопроводность

Теплопроводностью называется молекулярный перенос теплоты в сплошной среде,

обусловленный наличием градиента температуры. Теплопроводность в данном теле описывается первым законом Фурье, согласно которому плотность теплового потока прямо пропорциональна градиенту температуры

q t

где q - плотность теплового потока по нормали к изотермической поверхности, проведенной

2

в направлении уменьшения температуры, Вт/м2; t

dt

- градиент температуры, характериdn

зующий изменение температуры t приходящееся на единицу расстояния между изотермическими поверхностями по нормали в направлении уменьшения температуры, К/м; - коэффициент пропорциональности, называемый коэффициентом теплопроводности, Вт/(мК).

Коэффициент теплопроводности твердых тел, жидкостей и газов является теплофизическим параметром этих тел, характеризующим интенсивность теплопроводности в веществе

и численно равный плотности теплового потока вследствие теплопроводности при градиенте

температуры, равном 1. Числовое значение его зависит от температуры, давления и вида вещества. Коэффициент теплопроводности определяется опытным путем и для различных тел

приводится в справочниках.

Теплопроводность пищевых продуктов в значительной степени зависит от их состава и

присутствия примесей. Коэффициенты теплопроводности пищевых продуктов обычно представляют эмпирическими формулами,

Удельная теплоемкость

Теплоемкостью вещества называется отношение количества теплоты, сообщаемой веществу в каком-либо процессе, к соответствующему изменению температуры.

Удельной теплоемкостью называется теплоемкость единицы количества вещества.

Массовой удельной теплоемкостью называется количество теплоты, которое надо сообщить единице массы вещества для повышения его температуры на один градус,

с

q

dT

где с - массовая удельная теплоемкость, Дж/(кгК); q - приращение количества сообщаемой

теплоты, Дж/кг; dT - разность температур в начале и конце процесса, К.

Удельная теплоемкость зависит от типа процесса, при котором происходит обмен энергией между веществом (рабочим телом) и окружающей средой. Поэтому различают удельные

теплоемкости:

5

ср - изобарную при постоянном давлении р;

cv - изохорную при постоянном объеме V;

с = 0 - адиабатную при q =0;

с = - изотермную при dT =0;

сп - политропную при политропном процессе, характеризуемом показателем политропы

п.

Изобарная и изохорная удельные теплоемкости связаны уравнением Майера

с р cv R

где R - газовая постоянная данного вещества, Дж/(кгК],

Кроме массовой удельной теплоемкости с (измеряемой в Дж/(кгК), различают теплоемкости объемную с/ (измеряемую в Дж/(м3К) и мольную с (измеряемую в Дж/(мольК),

где ,- молекулярная масса газа.

Между ними существуют следующие соотношения:

с V н с / ; с 22,4 с /

где

V н - удельный объем газа при нормальных условиях (t = 0° С; р = 0,1 МПа).

Различают также истинные удельные теплоемкости, определенные при данной температуре процесса, и средние (интегральные), усредненные в данном интервале температур.

Удельная теплоемкость пищевых продуктов зависит от рода вещества, температуры,

содержания влаги (или сухих веществ); Удельная теплоемкость неоднородных систем обычно

определяется по правилу аддитивности (прямой пропорциональности)

с са mа сb mb сc mc

с ,сb , сc ... - массовые удельные теплоемкости компонента а ,b, c; mа , mb , mc

—массовые доли количества веществ, к которым отнесены теплоемкости с а , сb , сc

где с а

Температуропроводность

Температуропроводностью называется процесс изменения температуры в окрестности

данной точки в объеме вещества при изменении температурного поля (распределения температур) в этом объеме.

Температуропроводность характеризуется коэффициентом температуропроводности

с

где - коэффициент температуропроводности, м3/с; - коэффициент теплопроводности, Вт/

(мК); - плотность, кг/м3.

Из этого выражения следует, что ac , поэтому первый закон Фурье (1-17) может

быть записан в другой форме

q act

Физический смысл коэффициента температуропроводности уясняется при рассмотрении основного уравнения распространения тепла (уравнения энергии), которое в простейшем

виде записывается так:

dt

a 2 t

d

где

dt

- скорость (темп) изменения температуры в окрестности данной точки, К/с;

d

2

t-

приращение градиента температуры в направлении нормали п к изотермической поверхности,

К/м2.

6

Поверхностное натяжение

В неоднородных системах, одной из сред которых является жидкость, имеется поверхность фазового раздела, площадь которой стремится к минимуму под действием поверхностных сил. Эти силы возникают вследствие нескомпенсированного притяжения внутренними

молекулами поверхностных слоев. В результате на поверхности жидкости возникает давление, направленное внутрь жидкости по нормали к ее поверхности. При создании новой поверхности требуется затрата энергии для преодоления сил давления, которая характеризуется

коэффициентом поверхностного натяжения . Он выражается в следующих единицах системы

СИ:

[Дж/м2 = (Нм)/м2 = Н/м]

Коэффициент поверхностного натяжения рассматривается как сила, действующая на

единицу длины поверхности раздела жидкости и соприкасающейся с ней среды, а также как

работа, требуемая для образования единицы новой (межфазной) поверхности. Поэтому величина существенна для расчета процессов образования капель при конденсации пара, паровых пузырей при кипении жидкостей и во многих других случаях, С увеличением температуры поверхностное натяжение уменьшается, снижаясь до нуля в критической точке.

6. Контрольные вопросы

1. Дайте определение плотности;

2. Дайте определение вязкости;

3. Дайте определение теплопроводности;

4. Дайте определение теплоемкости;

5. Дайте определение температуропроводности;

6. Дайте определение поверхностному натяжению.

Лабораторная работа № 2

1. Тема лабораторной работы: Испытание валковой дробилки.

2. Цель работы:

а) Изучение конструкции дробилки.

б) Исследование эффективности работы дробилки.

в) Определение энергозатрат на осуществление процесса измельчения.

3. Теоретическое обоснование работы: Процесс уменьшения размеров упруго –

хрупкого тела от исходной крупности до требуемой путем воздействия внешних сил называется дроблением или помолом, а машины, применяемые для этих целей, дробилками или

мельницами.

Использование измельченных материалов позволяет значительно интенсифицировать

такие процессы как растворение, экстрагирование, обжиг, химическое взаимодействие и др.

Интенсификация перечисленных процессов обусловлена увеличением поверхности фазового

контакта взаимодействующих масс.

В некоторых отраслях промышленности дробление является подготовительным процессом, после которого продукт направляется на дальнейшую переработку. В других случаях

после дробилок получается конечный продукт, т.е. процесс дробления является завершающей

стадией.

4. Содержание лабораторной работы

В дробильной машине в зависимости от ее назначения и принципа действия могут использоваться следующие виды нагрузок: раздавливание, удар, раскалывание, излом, истирание. В большинстве случаев различные виды нагрузок действуют одновременно, например

раздавливание и истирание и др. Необходимость в различных видах нагрузок, а также в различных по принципу действия конструкциях и размерах машин вызывается многообразием

свойств и размеров измельчаемых материалов, а также различными требованиями к крупности исходного и готового продуктов.

По принципу действия и конструкции различают следующие виды дробилок: щековые,

конусные, валковые, ударного действия. Выбор типа дробилки осуществляется с обязатель-

7

ным учетом физико-механических свойств исходного материала: прочность, хрупкость, абразивность, крупность кусков, а также необходимой крупности кусков готового продукта. Процесс дробления характеризуется отношением размера кусков исходного материала к размеру

кусков готового продукта. Данное отношение называют степенью дробления, и оно является

важнейшим качественным показателем как самого процесса, так и каждой дробилки в отдельности. Существуют различные оценки степени дробления. Например, ее можно выразить как

отношение размера максимального куска в исходном материале к размеру максимального куска в готовом продукте

или как отношение средней крупности

Важнейшим технико-экономическим показателем процесса измельчения твердых материалов является расход энергии.

Количество энергии, необходимое для измельчения какого-либо материала до определенного размера, зависит от многих факторов: размера, формы, взаимного расположения кусков, прочности, хрупкости, однородности исходного материала, его влажности, вида и состояния рабочих поверхностей машины и др.

В настоящее время для расчета мощности двигателя валковой дробилки предложены

несколько групп формул, в том числе эмпирические формулы, рекомендующие определять

мощность двигателя в зависимости от угла захвата дробилки и от производительности; аналитические зависимости, учитывающие усилия дробления; зависимости, выведенные на основе

основных энергетических законов дробления. Наиболее удобной для практических расчетов

мощности привода валковых дробилок является эмпирическая формула, учитывающая реальные условия дробления материала:

Эффективность работы дробильных машин оценивается количеством измельченного

материала при расходе электроэнергии в 1 кВтч. Для характеристики процесса измельчения

пользуются также понятием сопротивляемости материала измельчению или удельным расходом энергии измельчения.

Валковые дробилки применяют для среднего и мелкого дробления. Различают дробилки с гладкими (ДГ), рифлеными (ДР) и зубчатыми (ДДЗ) валками. ДР и ДДЗ применяются для

среднего дробления, ДГ - для мелкого.

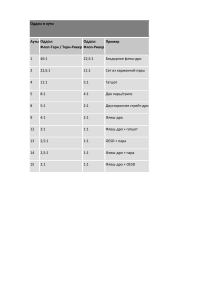

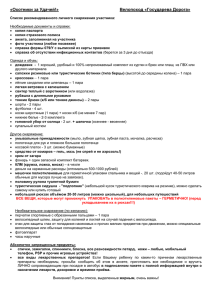

Наиболее распространены двухвалковые дробилки (рис. 2.1), где материал измельчается

в пространстве между вращающимися навстречу друг другу валками одинакового размера (в ДР

и ДДЗ - раздавливанием и раскалыванием, в ДГ - раздавливанием и истиранием). Куски материала удерживаются между валками силами трения. Один из валков подвижен и прижимается к

другому системой тяг с пакетом пружин (для безаварийного пропуска недробимых тел).

1- шкив; 2,3 – неподвижный и подвижный валки; 4 – упругий элемент; 5,6 – зубчатые колеса.

Рис. 2.1 Схема дробилки ДГ

8

В одновалковых дробилках материал измельчается в пространстве между валком (зубчатым) и неподвижной плитой, многовалковые - это комбинации двух- и одновалковых, в которых материал дробится в несколько приемов. В валковых дробилках происходит однократное сжатие материала, что позволяет избежать переизмельчения продукта. Основной недостаток валковых дробилок - возможность перекоса зубчатой передачи при неравномерной загруз ке и пропуске недробимых тел.

5. Описание установки

Валковые дробилки применяют для среднего и мелкого дробления. Различают дробилки с гладкими (ДГ), рифлеными (ДР) и зубчатыми (ДДЗ) валками. ДР и ДДЗ применяются для

среднего дробления, ДГ - для мелкого.

Наиболее распространены двухвалковые дробилки, где материал измельчается в пространстве между вращающимися навстречу друг другу валками одинакового размера (в ДР и

ДДЗ - раздавливанием и раскалыванием, в ДГ - раздавливанием и истиранием). Куски материала удерживаются между валками силами трения. Один из валков подвижен и прижимается к

другому системой тяг с пакетом пружин (для безаварийного пропуска недробимых тел).

В одновалковых дробилках материал измельчается в пространстве между валком (зубчатым) и неподвижной плитой, многовалковые - это комбинации двух- и одновалковых, в которых материал дробится в несколько приемов. В валковых дробилках происходит однократное сжатие материала, что позволяет избежать переизмельчения продукта. Основной недостаток валковых дробилок - возможность перекоса зубчатой передачи при неравномерной загруз ке и пропуске недробимых тел.

6. Пример расчёта валковой дробилки

Технологический расчет валковой дробилки включает:

определение угла захвата ≤ 2, диаметра D и длины L валков, частоты их вращения

n и потребляемой мощности.

Значение D находят из треугольника АВС (рис.2.2):

, т.е.

,

где fz = Cos(/2) - коэффициент захвата сырья.

Максимально допустимое значение n определяется условием отбрасывания частиц материала центробежными силами:

,

где - плотность материала.

Величину L находят по заданной производительности дробилки, полагая, что из

выпускной щели выходит непрерывная лента продукта толщиной dr и шириной L p = 0.9L.

Тогда за один оборот валков из дробилки выйдет объем материала

и ее объемная производительность составит

,

где 1.25 - коэффициент, учитывающий расхождение валков при дроблении.

Потребляемую мощность рекомендуют определять по формуле:

.

К.п.д. дробилок с гладкими и рифлеными валками = 0.7, с зубчатыми - = 0.5.

9

Рис 2.2. Схема работы Валковой дробилки

Задание подобрать следующие параметры и произвести расчет

Наименование параметра

Длина валков, L, м

Диаметр валков, D, м

Угол захвата

Значение параметра

7. Контрольные вопросы

1) Чему соответствует максимально допустимый угол захвата дробилки?

а) Удвоенный угол внутреннего трения материала.

б) Удвоенный угол внешнего трения материала

в) Удвоенный угол естественного откоса материала

2) Что повлечет за собой увеличение величины угла захвата?

а) Увеличится диаметр валков дробилки.

б) Увеличится производительность дробилки.

в) Уменьшится диаметр валков дробилки.

3) Привод дробилки включает в себя:

а) Вариатор.

б) Валки.

в) Маховик.

4) От каких факторов зависит необходимое количество энергии для измельчения материала?

а) Размера.

б) Прочности.

в) Состояния рабочих поверхностей машины.

5) Почему диаметр валков дробилки намного больше их длины:

а) Для увеличения угла захвата.

б) Для большей прочности.

в) Для предотвращения перекоса в зубчатой передаче.

6) Чем характеризуется процесс дробления?

а) Отношение размера куска исходного материала к размеру куска готового продукта.

б) Отношение размера куска готового продукта к размеру куска исходного продукта.

в) Отношение размера куска исходного материала к размеру куска готового продукта,

умноженное на 2

7) Главное преимущество валковых дробилок перед другими:

а) Однократное сжатие материала.

б) Высокая производительность.

в) Высокая степень измельчения.

8) Как изменяется угол захвата в дробилке:

а) Автоматически.

б) С помощью пластин.

в) Никак.

10

9) Как защищена дробилка от попадания недробимого материала:

а) С помощью пружин.

б) С помощью срезных заклёпок.

в) Никак.

10) Каким способом измельчается продукт в валковых дробилках типа ДГ:

а) Истиранием.

б) Раздавливанием и истиранием.

в) Раздавливанием и раскалыванием.

Лабораторная работа № 3

1. Тема лабораторной работы: Отстойники в пищевой промышленности.

2. Цель работы: Изучение конструкций и работы отстойников.

3. Теоретическое обоснование работы: Механическая очистка производится для выделения из сточной воды находящихся в ней нерастворённых загрязнений путём процеживания, отстаивания и фильтрования. Для механической очистки используют решётки, песколовки, отстойники, жироловки, нефтеловушки, маслоотделители, гидроциклоны, фильтры.

Решётки служат для улавливания крупных загрязнений (тряпья, бумаги и других). Песколовки

необходимы для улавливания нерастворённых минеральных примесей (песка, шлака, боя

стекла и других). Отстойники применяют для очистки сточных вод от достаточно мелких

взвешенных частиц. Для очистки сточных вод от мелко- и тонкодисперсных частиц применяют фильтрование, используя ткани, сетки или слой зернистого материала.

4. Содержание лабораторной работы

Все методы очистки сточных вод разделены на три типа: механический, химико-физический и биологический. Для ликвидации бактериального загрязнения сточных вод применяют их обеззараживание.

Механическая очистка производится для выделения из сточной воды находящихся в

ней нерастворённых загрязнений путём процеживания, отстаивания и фильтрования. Для механической очистки используют решётки, песколовки, отстойники, жироловки, нефтеловушки, маслоотделители, гидроциклоны, фильтры. Решётки служат для улавливания крупных загрязнений (тряпья, бумаги и других). Песколовки необходимы для улавливания нерастворённых минеральных примесей (песка, шлака, боя стекла и других).

Физико-химические методы очистки применяют для производственных сточных вод.

К таким методам относятся: коагулирование, нейтрализация, экстрагирование, сорбция, электролиз и другие. При коагулировании в сточные воды вводят реагент, способствующий

укрупнению частиц (коагуляции), вследствие чего увеличивается количество задержанных нерастворённых веществ. Сущность электролитического метода состоит в том, что через сточную воду пропускают постоянный электрический ток.

Биологические методы очистки сточных вод основаны на жизнедеятельности микроорганизмов, способствующих окислению и минерализации органических веществ, находящихся в сточных водах в виде тонких суспензий, коллоидов и в растворе. При этом применяют сооружения (аппараты), имеющие общее название окислителей.

Аппараты (сооружения) для биологической очистки сточных вод разделяют на два

основных типа:

1. Сооружения, в которых очистка происходит в условиях, близких к естественным.

2. Сооружения, в которых очистка происходит в искусственно созданных условиях.

Отстаивание (осаждение) наиболее простой и широко применяемый метод выделения

из сточных вод грубодисперсных примесей. Осаждение основано на разности плотностей частиц дисперсной среды и частиц дисперсионной среды. Отстаиванием разделяются как

всплывающие, так и тонущие фракции, входящие в состав сточной воды – неоднородной жидкой системы (НЖС). В зависимости от назначения отстойников в технологической схеме

очистки они подразделяются на первичные и вторичные. Первичными называют отстойники

перед сооружениями для биохимической очистки сточных вод, вторичными – отстойники,

11

установленные после биологической очистки для осветления сточных вод. Для очистки

производственных сточных вод (мясная, молочная, пищевая, биотехнологическая промышленность) используют отстойники непрерывного действия (проточные) с медленным движением

жидкости.

По направлению движения сточной воды отстойники делят на три группы: горизонтальные, вертикальные и радиальные. Продолжительность отстаивания составляет 1,5-2

часа. Вертикальные отстойники применяют при низком уровне грунтовых вод и производительности очистных сооружений до 10000 м3/сут. Горизонтальные и радиальные отстойники

применяют при любом уровне грунтовых вод и производительности свыше 20000 м3/ сут.

Пример 1. Определить диаметр отстойника (см. рис. 2) для непрерывного осаждения

отмученного мела в воде. Производительность отстойника 80 т/ч начальной суспензии, содержащей 8 масс. % Са СО3. Диаметр наименьших частиц, подлежащих осаждению, 35 мкм.

Температура суспензии 150С. Влажность шлама 70 %. Плотность мела 2710 кг/м3.

Рис. 2. Отстойник непрерывного действия.

Решение. Чтобы определить диаметр отстойника, надо вычислить необходимую площадь осаждения, для чего предварительно находят скорость осаждения:

d 2 c g 3.5 2 10 10 2710 10009.81

woc

0.001м / сек

18 c

18 1.14 10 3

где с 1,14 спз=1,14 10 3 н сек / м 2

Проверим значение критерия Re:

w d

1 10 3 3.5 10 5 10 3

Re oc c

0.0307 0.2

c

1.14 10 3

Действительная скорость осаждения:

woc 0.5 0.001 0.5 10 3 м/сек

Площадь отстойника:

c

8

G H 1 H

80 10 3 1

cK

м2

30

Foc

32

.

5

3600 c w'oc 3600 10 3 0.5 10 3

Диаметр отстойника:

D

32.5

6.4 м

0.785

Задание №1

№ варианта

1

2

3

4

5

6

7

8

9

10

Производительность от- 81

82

83

84

85

86

87

88

79

78

стойника, т/ч

Масс. % СаСО3

8

7

9

10

6,5

7,5

8,3

9,4

8,5

7,9

Диаметр, мкм

35

40

45

36

37

39

42

41

38

43

3

Плотность мела, кг/м 2710 2711 2710,1 2709 2709,9 2712 2711,5 2710,5 2712 2709,5

12

Пример 2. Как изменится диаметр отстойника, если в условиях предыдущего примера

принять диаметр наименьших осаждающихся частиц равным 18 мкм?

Решение. Согласно формуле Стокса скорость осаждения пропорциональна квадрату

диаметра частицы; поэтому справедливо отношение:

2

2

w1oc d1

35

4

w2oc d 2

18

т.е. в новых условиях скорость осаждения уменьшится в 4 раза. Следовательно, при прочих

равных условиях потребуется площадь осаждения в 4 раза больше, а диаметр отстойника в 2

раза больше, т.е. 14,8 м.

Таким образом, между диаметром осаждающихся частиц и диаметром отстойника существует обратная пропорциональность:

d 1 D2

d2

D1

Задание №2

№ варианта

Диаметр, мкм

1

18,5

2

19

3

17,9

4

18,1

5

19,5

6

20

7

17,5

8

19,3

9

20,5

18,3

10

Пример 3. Определить высоту отстойника (см. рис. 2), если известно, что для уплотнения суспензии в зоне сгущения необходимо 16 ч. Относительная плотность твердой фазы 2,6.

Среднее разбавление в зоне сгущения Т: Ж = 1: 1,5. Диаметр отстойника 10 м. Суточная

производительность отстойника 24,2 т твердой фазы. Жидкая фаза - вода.

Решение. Находим относительную плотность суспензии.

n 1 2.61.5 1

c тв

1.32

тв n 1

2.6 1.5 1

где n = Ж : Т = 1,5.

Массовая концентрация суспензии в зоне сгущения:

x=

1

0.4 кг твердой фазы/кг суспензии

1 1.5

Следовательно, 1 м3 сгущенной суспензии содержит твердой фазы:

Т= 1320*0,4=530 кг

По условию задачи, в течение суток на 1 м2 осаждается твердой фазы:

24.2

0.308 т / м 2 сутки

0.785 10 2

Следовательно, в зоне сгущения за16 ч пройдет 0,308 *(16/24)=0,205 т твердой фазы на

2

1 м площади осаждения.

Выше было найдено, что суспензия в зоне сгущения содержит 0,530т твердой фазы на

3

1 м ; поэтому высота этой зоны:

h2

0.205

0.387 м

0.530

Высота зоны питания принимается 0,45-0,75 м. Для разбавленной суспензии (Т : Ж =

1 : 10) можно принять ее равной h1 =0.6 м.

Высота зоны отстойника, в которой вращаются гребки, зависит от наклона лопастей к

дну отстойника. Примем ее равной 0,146м на 1 м радиуса отстойника. Следовательно:

h3 =0.146* 5= 0.73 м

Таким образом, общая высота отстойника:

H = h1 + h2 + h3 = 0.6+0.387+0.73=1.717 м 1,72 м

13

Задание №3

№ варианта

1

2

3

4

5

6

7

8

9

10

Время, ч

16 17

15 16,1 15,5 16,8 17,6 17,3 17,1 16,9

Относительная плотность твердой 2,6 2,65 2,5 2,56 2,7 2,58 2,64 2,61 2,71 2,73

фазы

Т:Ж

1:1,1 1:1,2 1,2:1,8 1:1,8 1:1,121:1,19 1:2 1:1,9 1:17 1:1,1

Диаметр, м

10 11 10,5 11,5 12 12,5 9,5 13 11,3 10,9

Средняя производительность, т

24,2 22,2 23,9 25 24,9 22,9 21,9 26 25,3 24

5. Контрольные вопросы

1. Опишите механические методы очистки сточных вод;

2. Опишите Физико-химические методы очистки сточных вод;

3. Опишите Биологические методы очистки сточных вод;

4. Опишите Аппараты (сооружения) для биологической очистки сточных вод.

Лабораторная работа № 4

1. Тема лабораторной работы: Испытание аэроциклона типа НИИОГАЗа и определение основных параметров очистки.

2. Цель работы

1.

Изучение конструкции циклона.

2.

Изучение методики расчета циклонов

3.

Теоретическое обоснование работы

Очистка газов под действием центробежной силы применяется для увеличения скорости осаждения и более полного выделения из газа твердых взвешенных частиц. Для этой цели

применяют аппараты, называемые циклонами.

На рис. 4.1 изображена схема простого циклона, который включен в схему лабораторной установки. Газ, поступающий на очистку, подводится к циклону по воздуховоду, приваренному тангенциально к цилиндрической части аппарата, в результате чего газ совершает

вращательное движение вокруг выхлопной трубы внутри циклона. Под действием центробежной силы, возникающей при вращении газа, твердые частицы, обладающие большей массой,

отбрасываются от центра к стенке цилиндрической части и осаждаются на ней; затем через

коническую часть частицы удаляются из аппарата. Очищенный газ через выхлопную трубу

подается на производство или выбрасывается в атмосферу.

Рис. 4.1 Схема простого циклона.

14

Величина центробежной силы определяется по известному выражению

mv 2

С

,

R

где т - масса тела (кг); v - окружная скорость вращения тела в м/сек; R - радиус вращения в м.

Величиной, характеризующей циклоны, является отношение ускорения центробежной

силы к ускорению силы тяжести. Это отношение называется фактором разделения

fр

v2

,

Rg

При осаждении пыли в циклонах при ламинарном режиме (Re<0,2) сила сопротивления определяется по закону Стокса (сопротивление среды пропорционально первой степени

скорости осаждения) и скорость осаждения рассчитывается по формуле

d 1 2 v

,

v0

18gR

2

2

где 1 - удельный вес улавливаемых частиц в кГ/м3 или н/м3; 2 - удельный вес газовой среды

в кГ/м3 или н/м3; d - диаметр частицы в м; - коэффициент динамической вязкости в

кгсек/м2 или нсек/м2; R - радиус циклона в м; v - окружная скорость газа в циклоне в м/сек

Если через C1 обозначить начальную и через С 2 — конечную концентрацию пыли в

кг/ж3, то условный к. п. д. циклона, характеризующий степень очистки газа, будет равен

С

1 С2

С2

Если через Ci обозначить начальную и через Сз - конечную концентрацию пыли в

кг/м3, то условный к. п. д. циклона, характеризующий степень очистки газа, будет равен

4. Описание экспериментальной установки

Испытание циклона проводится на экспериментальной установке, изображенной на

рис. 2.

Рис. 4.2 Схема экспериментальной установки циклона.

Для получения запыленного газа с определенной концентрацией в воздушный поток

подают пыль (мучная пыль, сахарная пудра и т. д.).

Для упрощения методики определения концентрации пыли применяется мелкий кварцевый песок, который не адсорбируется на поверхности фильтрующей перегородки.

В камеру центробежным вентилятором 2 подается воздух и через форсунку 3 - пыль.

Начальную концентрацию пыли можно устанавливать по количеству подаваемого песка. Из

15

камеры запыленный воздух поступает в циклон 1, где очищается от пыли и через выхлопную

трубу направляется в фильтр 4 для окончательной очистки, после чего выбрасывается в атмосферу.

Методика проведения работы

Скорость воздуха регулируется шибером. При определенном его положении подается

известный секундный объем во входном патрубке циклона. Начальную концентрацию пыли

С1 задают постоянной, регулируя зазор в проходном отверстии форсунки 3. В бункер засыпают распыляемый материал и воздухом выдувают его в камеру, где пыль подхватывается воздухом, подаваемым вентилятором, и направляется в циклон.

Пыль, выносимая из циклона, окончательно осаждается в матерчатом фильтре, собирается и взвешивается для определения конечной концентрации С2. Через разгрузочное отверстие циклона отбирается осевшая в циклоне пыль и также взвешивается.

5. Методика обработки опытных данных

1. По результатам испытания, зная начальную С 1 и конечную С2 концентрации пыли,

можно определить к. п. д. циклона

С

1 С2

С2

Обычно количество пыли, находящейся в воздухе, определяют весовым методом, путем просасывания через фильтр из хлопчатобумажной ваты. Зная вес фильтра до взятия пробы

и после, а также объем протянутого через фильтр воздуха, определяют содержание пыли в 1

м3 воздуха.

В настоящей работе начальная концентрация пыли в воздухе определяется также весовым методом, но по иной методике. Через форсунку подается определенное количество пыли

за единицу времени в определенный объем проходящего через камеру воздуха. Начальная

концентрация пыли определяется по формуле

G1 г/м

С1

V1

3

где G1 - масса пыли, подаваемой в циклон, в г; V1 - объем воздуха, подаваемого в циклон, в м3.

Конечная концентрация пыли в воздухе, выходящем из циклона, определяется по формуле

G 2 г/м

С2

V2

3

где G2 - масса пыли, уходящей из циклона, в г; V2 - объем воздуха, уходящего из циклона, в

м3.

4.

Скорость осаждения пыли определяется по формуле

d 1 2 v г

v0

18gR

2

2

vсек - скорость газа во входном патрубке;

v ВХ - скорость газа в циклоне;

v ВХ

1. 4

S ВХ

где v г

Vсек - секундный объем газа; SВХ - площадь поперечного сечения входного патрубка.

3. Фактор разделения определяется по формуле

fр

16

v2

Rg

6. Задание

Рассчитать циклон для выделения частиц сухого материала из воздуха выходящего из

распылительной сушилки по следующим данным:

- расход воздуха G, (кг/ч)

- коэффициент сопротивления циклона

- температура воздуха t, (С)

- наименьший диаметр частиц d, (мкм)

- отношение

p

г

Определить:

1. Условную скорость газа в цилиндрической части циклона wц, (м/с)

2. Диаметр циклона D, (м)

3. Гидравлическое сопротивление циклона р, (Н/м2 или мм вод. столба)

4. Параметры циклона H, h1, h2, h3, D1, b, (м)

Методические указания к решению задачи

G

Диаметр циклона определяем по формуле D 3600 0,785 w

г

ц

Условную скорость газа в цилиндрической части циклона определяем из уравнения:

w ц2

p

г

2

Откуда

р 2

г

wц

Т

,

Тt

Плотность воздуха определяется г 1,29

где Т = 273 К

После подстановки найденных величин wц и г определяем диаметр циклона D.

Гидравлическое сопротивление циклона (н/м2 или мм. вод. ст.) определяем из уравнения.

w 2

р г ц

2

Для расчёта параметров циклона примем следующие отношения:

Диаметр выходной трубы

D1 = 0,6D

Ширина входного патрубка

b = 0,3D

Высота входного патрубка

h1 = 0,78D

Высота выходной трубы

h2 = 1,96D

Высота цилиндрической части

h3 = 2,15D

Высота конической части

h4 = 1,8D

Общая высота циклона

Н = 4,32D

Таблица исходных данных к задаче

Величины

РазмерПо последней цифре шифра

ность

1

2

3

4

5

6

7

8

9

0

Расход воздуха G

кг/ч 200 250 240 270 300 280 210 270 290 260

Наименьший диаметр частиц d мкм

80 70 100 90 80 70 100 90 80 70

Коэффициент сопротивления

100 150 80 70 160 170 105 110 180

циклона,

60

17

отношение

750 730 700 740 710 720 750 720 710 740

p

г

температура воздуха t,

С

120 110 100 130 120 130 100 120 110 130

Лабораторная работа № 5

1. Тема лабораторной работы: Основы рационального построения аппаратов.

2. Цель работы: Изучение требований предъявляемых к аппаратам.

3. Требования, предъявляемые аппаратам

Для осуществления того или другого процесса применяются соответствующие аппараты. Рационально построенный аппарат должен удовлетворять разнообразным требованиям.

Для удобства рассмотрения эти требования могут быть классифицированы на следующие

группы:

- эксплуатационные;

- конструктивные;

- экономические

- требования техники безопасности.

4. Эксплутационные требования. Соответствие аппарата целевому назначению

Целевое назначение аппарата заключается в создании определенных условий для протекания процесса. Эти условия определяются типом процесса, агрегатным состоянием обрабатываемых масс, их химическим составом и физическими свойствами (вязкость, упругость,

пластичность и т. п.). Чтобы аппарат отвечал своему целевому назначению, его форма должна

обеспечить возможность создания этих условий, которые будем называть технологическими.

К ним относятся: давление, при котором протекает процесс; температура; скорость движения

и степень турбулентности потока обрабатываемых масс; тесный их контакт; механические,

тепловые и электрические воздействия.

Для уяснения изложенных положений рассмотрим конкретный пример. Требуется

перемешать и подогреть вязкий раствор, содержащий взвешенные твердые частицы органического вещества (например, раствор сахара, содержащий кристаллы сахара).

К эксплуатационным требованиям относится также высокая интенсивность работы

аппаратов.

Основной характеристикой аппарата является его производительность - количество сырья, перерабатываемого в аппаратах за единицу времени, или количество готового продукта,

выдаваемого аппаратом за единицу времени.

При выработке штучных изделий производительность выражается количеством штук

изделий за единицу времени. При выработке массовой продукции производительность выражается в массовых или объемных единицах за единицу времени. Интенсивность процесса,

протекающего в аппарате, - это его производительность, отнесенная к какой-либо основной

единице, характеризующей данный аппарат. Так, интенсивность работы сушилки - это количество воды, удаленной из материала за 1 ч, отнесенное к 1 м 3 объема сушилки. Интенсивность

работы выпарных аппаратов - это количество выпариваемой воды (в кг) за 1 ч, отнесенное к 1

м2 поверхности нагрева.

Интенсивность работы аппарата может быть также повышена увеличением скоростей

движения его рабочих органов.

Устойчивость материала аппарата против коррозии. Материал, из которого построен аппарат, должен быть устойчивым при воздействии на него обрабатываемых сред.

Вместе с тем продукты взаимодействия среды и материала не должны обладать вредными

свойствами в том случае, если продукт используется для питания.

Малый расход энергии. Многие процессы пищевых производств энергоемкие. Энергоемкость аппарата характеризуется расходом энергии на единицу продукции. При прочих равных условиях аппарат считается тем более совершенным, чем меньше расходуется энергии на

единицу продукции.

18

Доступность для осмотра, чистки и ремонта. Для правильной эксплуатации аппарата его подвергают систематическим осмотрам, чистке и текущему ремонту. Конструкция

аппарата должна обеспечивать 'возможность производить эти операции без длительных остановок.

5. Конструктивные требования, предъявляемые к аппаратам

К этой группе относятся требования, связанные с проектированием, производством,

транспортировкой и установкой аппарата. Основные из них следующие: стандартность и заменяемость деталей аппарата; наименьшая трудоемкость при сборке; удобство разборки и ремонта; удобство транспортировки аппарата от места изготовления до места установки, минимальная масса (вес) как всего аппарата, так и его отдельных частей.

Рассмотрим требования, предъявляемые к массе (весу) аппарата.

Уменьшение массы аппарата снижает его стоимость. Оно может быть достигнуто за

счет устранения излишних запасов прочности, а также при изменении формы аппаратов. Так,

при конструировании аппаратов цилиндрической формы, если представляется возможность,

следует выбирать такое отношение высоты к диаметру, при котором отношение площади поверхности к объему будет минимальным. Известно, что поверхность цилиндрических сосудов

с плоскими крышками будет минимальной при Н: D = 2. Поэтому при этом отношении массовое количество металла, расходуемое на построение цилиндрического аппарата, будет минимальным. Расход металла может также быть уменьшен при замене плоских крышек выпуклыми. Во многих случаях значительное уменьшение массы аппарата дает переход от клепаных

конструкций к сварным. К той же цели приводят рационализация устройства отдельных узлов

аппаратов, применение металлов повышенной прочности, а также различных пластических

материалов - текстолита, винипласта и др.

6. Экономические требования

Экономические требования, которые предъявляются к аппаратам, могут быть разделены на две категории: требования, предъявляемые к проектированию и сооружению аппаратов,

и требования, предъявляемые к построенной машине, находящейся в эксплуатации.

С точки зрения этих требований стоимость проектирования, сооружения и эксплуатации машины должна быть, возможно, более низкой.

Аппараты, удовлетворяющие эксплуатационным и конструктивным требованиям, неизбежно отвечают также и экономическим требованиям. При внедрении новой техники и более

современных аппаратов может, однако, случиться, что более современный аппарат будет более

дорогим. Однако в этом случае, как правило, стоимость эксплуатации аппаратов уменьшается,

а качество продукции улучшается, что делает целесообразным внедрение нового аппарата. Более подробно экономические требования рассматриваются в курсах организации производства

и экономики промышленности.

7. Требования техники безопасности

Основными требованиями, предъявляемыми к аппаратам на предприятиях, являются

безопасность и удобство их обслуживания. Поэтому аппарат должен быть рассчитан и сооружен с надлежащим запасом прочности, снабжен оградительными устройствами для движущихся частей, а также предохранительными клапанами, автоматическими выключателями и

другими приспособлениями для предотвращения взрывов и аварий.

Операции по загрузке сырья и выгрузке готовой продукции должны быть удобны и безопасны для рабочего персонала. Это обеспечивается целесообразной конструкцией люков и

вентилей. Наиболее безопасны в этом отношении герметически закрытые аппараты непрерывного действия с непрерывным потоком материалов.

Большие неудобства в обслуживании и опасность для рабочих создает применение ременной передачи для привода аппарата. С этой точки зрения следует предпочитать индивидуальный электропривод.

Другое важное требование, специфическое для аппаратов перерабатывающих производств, вытекает из назначения продукции перерабатывающих предприятий.

19

На перерабатывающих производствах должны быть обеспечены высокие санитарногигиенические условия, предотвращающие возможность инфицирования продукции или загрязнения ее продуктами взаимодействия среды и материала, из которого построен аппарат.

Это обеспечивается герметичностью аппаратов, конструктивными формами, позволяющими

производить тщательную очистку, автоматизацией управления без прикосновения человеческих рук и подбором соответствующего материала для построения аппарата.

8. Материалы для изготовления аппаратов и их выбор

Аппараты перерабатывающих производств изготовляют из разнообразных материалов.

При выборе их руководствуются следующими правилами:

а) материал должен обладать достаточной механической прочностью для заданных

условий работы, а также способностью обрабатываться теми методами, которые необходимы

для придания ему нужной формы; такими методами являются электрическая и газовая сварка,

резание, гибка и т. п.;

б) материалы и соединительные швы должны обладать достаточной стойкостью против воздействия среды; иначе говоря, они должны быть устойчивыми против коррозии;

в) при возможности следует выбирать недефицитные материалы.

Химическая стойкость материалов. Коррозией металлов называется процесс разрушения металлов вследствие химического или электрохимического взаимодействия с внешней

средой. Коррозийные процессы могут быть разделены на две большие группы: электрохимические и химические. При электрохимической коррозии разрушение металла обусловливается

наличием местных электрических токов (гальванокоррозия). Этот вид коррозии особенно активно протекает в том случае, когда в конструкции имеется контакт нескольких металлов с

разными электродными потенциалами. В этом случае при наличии электролита создаются

особо благоприятные условия для гальванокоррозии. Гальванопары могут также возникать

вследствие структурной неоднородности металла или неодинаковой обработки отдельных его

участков.

9. Контрольные вопросы

1.

Эксплутационные требования, предъявляемые к аппаратам;

2.

Устойчивость материала аппарата против коррозии;

3.

Конструктивные требования, предъявляемые к аппаратам;

4.

Экономические требования, предъявляемые к аппаратам;

5.

Требования техники безопасности;

6.

Материалы для изготовления аппаратов и их выбор.

Лабораторная работа № 6

1. Тема лабораторной работы: Испытание фильтрующей центрифуги периодического действия.

2. Цель работы:

1. Изучение основных закономерностей фильтрования под действием центробежной

силы.

2. Определение продолжительности процесса центрифугирования и заданной конечной

влажности.

3. Теоретическое обоснование работы

Одним из наиболее эффективных способов разделения жидких неоднородных систем,

применяемых в пищевой промышленности, является центрифугирования, осуществляемое в

специальных машинах, называемых центрифугами. В этих машинах отстаивание и фильтрация протекают в поле центробежных сил.

По принципу действия и технологическому назначению центрифуги делятся на отстойные и фильтрующие. Фильтрующие центрифуги применяются для разделения грубодисперсных сред и отделения влаги от сыпучих нерастворяющихся материалов и продуктов.Фильтрующая центрифуга имеет барабан с натянутой ил него перфорированной сеткой,

покрытой фильтрующей тканью.

20

Отстойные центрифуги имеют барабаны со сплошными cтенками и применяются для

супензий с диаметром частиц от 5 до 100 мкм, когда унос этих мельчайших частиц нежелателен.

Одним из критериев оценки работы центрифуги служит фактор разделения (критерий

Фруда)

Fr

2 R

g

где ω - угловая скорость барабана (с-1), R - внутренний радиус барабана (м ), g - ускорение

силы тяжести (м/с2).

Чем больше значение фактора разделения, тем интенсивнее протекает процесс центрифугирования.

При вращении барабана центрифуги и находящейся в нем суспензии возникает центробежная сила, действующая на вращающееся тело с массой m.. Ее величина:

Pц = m · ω2· R

В зависимости от режима осаждения скорость осаждения частиц в центрифуге определяется теми же закономерностями, что и скорость осаждения пыли в циклонах.

Аналитически продолжительность осаждения ( ) рассчитывают:

v0

dR

При Re 2 осаждения (отложения осадка) определится

d

d 2 1 2 2 R

v0

18

Определяют время осаждения осадка

dR

d v

0

0

R

R

18R

18

dR

dR

2

2

2

2

2

d 1 2 R r

d 1 2 r R

0

Получают расчетную формулу времени образования осадка

d

18

R

0 2

ln

2

d 1 2

r

Считая, что продолжительность пребывания жидкости в барабане должна быть равна

времени осаждения частиц, можно принять, что за время 0 жидкость проходит путь h равный

высоте фильтрующей части барабана со скоростью vср

Vc

vср

R2 r 2

Vc – объемный секундный расход жидкой неоднородной среды (суспензии). R – внутренний

радиус барабана .r- внутренний радиус слоя осадка. Соотношение между R и r определяется

степенью загрузки барабана Обычно барабан загружается наполовину емкости, т.е. r = 0,71 R.

Следовательно, экспериментально продолжительность разделения жидкой неоднородной системы на осадок и осветленную жидкость (фугат) определяют

h

2

2

vср = ( R - r ) h / Vc

Зависимость между продолжительностью разделения, полученной экспериментально

(эксп.), и временем разделения, рассчитанным аналитически расч.), можно выразить: эксп. =

расч.

где - поправка на форму частиц и другие неучтенные факторы.

4. Описание экспериментальной установки.

Установка состоит из фильтрующей центрифуги периодического действия, мерников

для фильтрата и емкостей для выгрузки осадка. Рис. 6.1

21

Нижняя часть барабана имеет форму конуса с углом, обеспечивающим сползание осадка во время остановки центрифуги. В подвесной центрифуге вал 1 вращается в подшипниках, закрепленных в стакане 2, который смонтирован на станине 3. Ступица барабана 4, закрепленная на валу, соединяется с днищем барабана при помоши спиц 5, между которыми выгружается осадок. Барабан центрифуги приводится во вращение через вал непосредственно от

электродвигателя 6. Для остановки центрифуги пользуются фрикционным тормозом 7.

В том случае, когда материал после обработки на центрифуге необходимо промыть или

обработать паром, в барабан вводятся форсунки 8 (например, для пробеливания сахара-песка).

Рис. 6.1 Фильтрующая центрифуга

5. Методика проведения испытания

После ознакомления с основами теории процесса и конструкцией центрифуги проводится опытная фильтрация. В барабан подается определенное количество предварительно

подготовленной суспензии.

Включают двигатель и с момента пуска сразу же начинают замер объемов вытекающего фильтрата но мерному стеклу сборного бачка за интервалы времени 15—20 сек. В процессе

работы центрифуги замеряют число оборотов при помощи тахогенератора, закрепленного на

верхней крышке двигателя (валы двигателя и тахогенератора жестко соединены между собой).

После прекращения стока фильтрата замеры прекращают, центрифугу останавливают и замеряют среднюю толщину осадка.

Результаты испытания заносятся в протокол испытания.

Протокол испытания центрифуги

№ Время от на- Интервалы Объем фильтрата V, м/с Число

Скорость Влажность

опыта чала замеров, м/у замера- От начала испытания V. оборотов фильтрации осадка

ми,

n б/мин

vср /с

W

За отрезок , V

1

2

3

4

5

6

5

6

6. Методика обработки результатов испытания

Полный объем барабана:

D 2 H

V0

D - внутренний диаметр барабана (м)

Н – высота барабана. (м)

22

4

Рабочий объем барабана:

Vp = (/4) (D2 – D12 )

D1 - внутренний диаметр кольца материала (осадка) при вращении, (м).

Коэффициент наполнения барабана

K = Vр / Vб = 1 – (D1 / D2 )2

Фактор разделения:

Fr

2 r n 2 D

g

1800

Поверхность фильтрации:

F = D H

Средние скорости фильтрации за отрезки времени () между замерами:

vср = V” / F

V” - объем фильтрата за отрезок времени .

Влажность осадка в барабане центрифуги во время замеров ():

W = ( - 0 ) / (G - )100

где G - масса загрузки; - масса влаги в загрузке; 0 - масса фильтрата к данному моменту

времени

По полученным расчетным данным и данным опыта строят графики зависимостей

=(). vср =() . W =() и сравнивают продолжительность процесса, определенную экспериментально и аналитически по расчетным формулам.

7. Методические указания к решению задачи

Производительность центрифуги определяем по формуле

Vчас 25,3 L n 2 R б2 w ос k

При этом скорость осаждения находим по формуле Стокса

d 2 тв ж g

w ос

18 ж

3

где плотность воды ж = 1000 кг/м , динамический коэффициент вязкости воды ж определяется из по формуле ж ж ж , здесь ж кинематический коэффициент вязкости рассчитывается по формуле

ж

0,0178 10 4

1 0,0337 t c 0,000221 t с2

Скорость осаждения под действием центробежной силы

R n 2

w ц w ос б

900

Проверяем режим осаждения

Re

w ц d ж

ж

Находим параметр полезного времени

k п

ц

Рассчитываем производительность центрифуги при = 0,50

Таблица исходных данных к задаче

Наименование

РазмерВАРИАНТ

параметра

ность

1

2

3

4

5

6

7

8

9

0

наименьший диаметр частиц d мкм

5

3

2

6

7

4

3

5

2

4

плотность частиц тв

кг/м3 2000 1800 2100 1850 1700 1950 1600 1400 2100 2300

температура суспензии tс

С

30 25 15 35 40 30 45 50 20 15

23

Диаметр барабана D

Длина барабана L

диаметр борта Dб

частота вращения n

мм

950 800 700 500 850 650 900 750 550 600

мм

400 380 350 250 425 325 450 375 225 300

мм

600 550 500 350 620 420 640 520 390 410

мин-1 1400 1000 750 1750 2000 1800 950 800 1450

1200

8. Контрольные вопросы

1. Типы и конструкции центрифуг и сепараторов.

2. Устройство подвесной фильтрующей центрифуги.

3. Параметры, характеризующие работу центрифуг и сепараторов.

1.

Порядок проведения работы и анализ опытных данных.

5. Определить часовую производительность осадительной центрифуги Vчас, (м3/ч) по

следующим данным:

- наименьший диаметр частиц d, (мкм)

- плотность частиц тв, (кг/м3);

- температура суспензии tс, (С).

Характеристика центрифуги:

- диаметр барабана D, (м)

- длина барабана L, (м)

- диаметр борта Dб, (м)

- частота вращения n, (об/мин)

Цикл работы центрифуги ц = 22 мин, из них п = 20 мин - подача суспензии,

р = 2

мин - разгрузка осадка.

Лабораторная работа № 7

1. Тема лабораторной работы: Экспериментальное определение коэффициентов

фильтрации на рамном фильтрпрессе.

2. Цель работы:

1.Ознакомление с устройством фильтрпресса и его работой.

2. Проведение опытной фильтрации.

3. Расчет коэффициентов фильтрации по экспериментальным данным.

3. Теоретическое обоснование работы

Процесс фильтрации применяется для разделения суспензий на твердую (осадок) и

жидкую (фильтрат) фазы.

Для движения жидкости в порах осадка и фильтрующей перегородки необходимо создать перепад давления по обе стороны фильтрующей перегородки. Этот перепад, может быть

создан за счет разрежения (вакуум-фильтры) или за счет давления (фильтры под давлением) с

одной стороны фильтрующей перегородки.

Производительность фильтра зависит от режима фильтрации (давление, температура),

характера фильтрующей перегородки и физико-химических свойств осадка.

Поток жидкости в порах осадка и фильтрующей перегородке характеризуется весьма

малыми значениями чисел Рейнольдса, что соответствует ламинарному режиму движения

жидкости в капиллярах. Поэтому вывод уравнения фильтрации базируется на известном законе ламинарного течения, выражаемом уравнением Пуазейля:

u

p d 2

32 l

где Δр - перепад давления па фильтре в н/м.2. μ - вязкость жидкости фильтрата в н• сек1м2 l длина пор (капилляров) в м; d - диаметр пор м, u - скорость жидкости в капилляре в м/сек.

Зная скорость движения фильтрата, можно определить расход фильтрата

Vc = uּ F

F - поверхность фильтрации.

а) если Δp-=const, то по мере накопления осадка на фильтре, скорость фильтpaции u

убывает; такую фнльтрацию называют нестационарной;

24

б) если с увеличением толщины слоя осадка , когда соответственно увеличивают Δр, т.

е. градиент давления в слое осадка остается постоянным, прн этом скорость фильтрации будет также величиной постоянной. Такая фильтрация называется стационарной.

В промышленной практике наиболее распространена нестационарная фильтрация, скорость котоpoй выражается в дифференциальной форме.

Уравнение фильтрацни обычно пишется для 1 м2 поверхности фильтрации.

du

dp

R

т. е. скорость u прямо пропорциональна перепаду давления dp и обратно пропорциональна сопротивлению фильтрации R.

Целью данной работы является определение коэффициентов, характеризующих сопротивление фильтрации.

Общее сопротивление фильтрации, которое складывается из сопротивления осадка Rос

и сопротивления самой фильтрующей перегородки Rпер может быть представлено следующим

образом:

Rф = Rос+ Rпер = k(V + V0)

где V0 –объем фильтрата, требующийся для получения осадка; V - объем фильтрата, проходящий за время , отнесенный к 1м2 поверхности, м3/м2; k - коэффициент, учитывающий свойства осадка и фильтрата при определенном перепаде давлений па фильтре, т. е. при определенном режиме фильтрации, кг • сек/м4 или н• сек/м4. Коэффициент k учитывает режим процесса, свойства осадка и жидкости.

Следовательно, скорость фильтрации для 1 м2 поверхности фильтрации может быть

выражена уравнением:

dV

p

d

k V V0

Для нестационарной фильтрации Р = const; обозначим Р/k = К

Тогда имеем

dV

К*

d

k V V0

Интегрируя это уравнение, получаем

V2 + 2VV0 = 2K .

Из этого квадратного уравнения с двумя неизвестными определяем коэффициенты

фильтрации.

4. Описание экспериментальной установки

Работа проводится на опытной установке, которая позволяет измерять количество

фильтрата, прошедшего за определенное (фиксируемое) время. Давление на фильтре в процессе опыта должно поддерживаться постоянным.

Рис 7.1. Схема установки для определения коэффициентов Фильтрации

25

Опытная ycтановка состоит из рамного фнльтрпресса 1, в который подается суспензия из резервуара 2 с мешалкой 3. Вначале суспензия загружается в резервуар 2 и размешивается мешалкой 3 для получения равномерной концентрации. Затем суспензия вытесняется из резервуара 2 в камеры фильтра сжатым воздухом, подводимым из компрессорной установки 4. Давление в резервуаре регулируется при помощи воздушного крана 5 и контролируется по манометру 6. Фильтрат собирается в мерники с водомерными стеклами.

5. Методика проведения работы

Работа проводится в такой последовательности,

1. В резервуар 2 с включенной мешалкой 3 загружают 30-40 л меловой суспензии, после чего люк резервуара герметически закрывается.

2. Лаборантом пускается компрессорная установка 4 и npи помощи воздушного крана

5 в резервуаре устанавливается избыточное давление 0,1-0,2 ат,

3. Открывается кран на трубопроводе от резервуара к фильтру, н суспензия поступает

в камеры. Начало опыта (начало отсчета) считается с потерей на желобе фильтра первых

капель фильтрата.

4. По мере поступления в мерник очередных порций фильтрата отмечается количество

фильтрата {V) н время от начала опыта (τ)

5. Испытание заканчивается, когда поступление фильтрата практически прекращается.

6. Задание: Систему, технологические условия которой заданы в расчете отстаивания,

разделить при помощи фильтрования на рамочном фильтрпрессе при постоянном давлении

фильтрации.

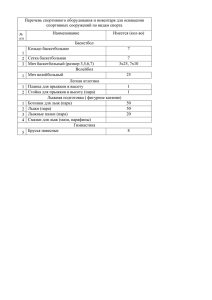

№

Объем

Объем Коэффициент удельно- Коэффициент со- Фильтрующая поверхфильтрата Vж , осадка

го сопротивления противления ткани ность одной камеры

м3

Vо, м3

осадка r, (1/м2)

, (1/м)

а, м

b, м

14

1

17

1,8

4,5 10

1,91011

0,9

0,21

2

15,5

1,9

5,5 1014

1,61011

0,92

0,22

14

3

17,4

2,2

4,5 10

1,71011

0,99

0,26

4

16,4

2,1

3,5 1014

1,91011

0,85

0,27

14

11

5

18

2,3

4,8 10

1,610

0,88

0,28

14

11

6

15,8

1,8

4,9 10

1,510

0,95

0,18

7

16,2

2,4

4,4 1014

1,91011

0,86

0,19

14

11

8

17,3

2,5

4,2 10

1,510

0,96

0,16

14

11

9

16,4

2,8

4,3 10

1,810

0,99

0,18

10

16,8

2

4,8 1014

1,91011

0,92

0,19

Пример:

По материальному расчету получают: объем фильтрата 16,915 м3, объем осадка 2 м3

при 8 ч работы.

Объем влажного осадка на 1 м3 фильтрата

v= 2/16,915 = 0,118 м3/ м3

Динамический коэффициент вязкости фильтрата принимают

110 6

кгс мин

6 н мин

9

,

806

10

2

2

м

мин

Коэффициенты: удельного сопротивления осадка r = 5 1014 (1/м2), сопротивления ткани = 21011 (1/м) (по опытным данным).

При промывке осадка на фильтре расход воды составляет 1,5 м3 на 1 м3 осадка. Принимают, что вязкость промывного фильтра равна вязкости фильтрата. Промывка идет при том же

давлении, что и фильтрование. При этих условиях коэффициент промывки по уравнению

26

А = а0 v

3

3

где а0 - расход воды, м на 1 м осадка

А = 1,5 0,118 = 0,177 м3/ м3

Расход воды на промывку составит

1,5 2 = 3 м3

или

0,177 16,915 = 3 м3

Принимают продолжительности - фильтрации = 90 мин, промывки п = 40 мин, разборки, разгрузки и сборки фильтрата У = 30 мин; полный цикл фильтрования одной партии

продолжается 1 = 90 + 40 + 30 = 160 мин; за 8 ч обрабатывают 3 партии системы. Разность

давлений при фильтрации 3104 кгс!м2 [3 9,806 I04 н/м2].

Производительность 1 м2 фильтрующей поверхности по фильтрату — по уравнению

V1

1 krvp

2

м3/ м2

rv

2,5 1014 0,118 3 104 90

1

11 2 2 1011 = 0,3 м3/ м2

V1

2

10

5 1014 0,118

1 10 6

Поверхность фильтрации - по уравнению

F V ж 1

V1 60 р

м2

16,915 160

F

= 18,8 м2.

0,3 60 8

Фильтрующая поверхность одной камеры при а = 0,8 м, b= 0,1 м-—по уравнению

f 0 2 a 2b

2

f 0 2 0,8 2 0,1 = 0,72 м .

2

2

Примечание. В расчете величины по уравнениям, пользуясь системой СИ, получим те

же конечные результаты, так как в числителе и знаменателе пересчетная величина 9,806 взаимно сокращается.

Количество камер - по уравнению

z = F/f0

z = 18,8/0,72 = 26

Толщина слоя осадка — по уравнению

h = vV1 м.

h = 0,118 0,8 = 0,035 м.

Ширина камеры - по уравнению

2h м.

2 0,035 = 0,07 м.

Объем осадка в одной камере

0,07 0,36 = 0,0252 м2.

Поверка расчета: объем осадка, оставляемый в 26 камерах при трех фильтрациях,

0,0252263 = 1,97 2 м3,

что соответствует заданию.

В расчете фильтрпресса при оптимальных условиях работы определяют: оптимальную

продолжительность фильтрации - по уравнению

y 2

0

y

1 Ak krvp

1 Ak

27

30

1

2 2 1011 30 6

= 22+1 = 23 мин.

0

1 0,177 2

10 1 0,177 2 2 5 1014 0,118 3 104

оптимальную производительность фильтра - по уравнению

kp

м3/ м2

V 10 y

1 Ak rv

2 3 10 4 106

= 0,15 м3/м2.

14

1 0,177 25 10 0,118

оптимальную продолжительность промывки - по уравнению

п .о А k 0

V 10 мин,

V 10 30

p

11

2 10 0,15

= 8 мин.

п.о 0,177 2 23

106 3 104

Продолжительность всех циклов фильтрации одной партии

1 = 23 + 8 + 30 = 61 60 мин

За 8 ч работы - 8 партий.

Поверхность фильтра

16,915 60

F0

= 14,1 м2.

0,15 60 8

Количество камер при f0 = 0,72 м2

Толщина слоя осадка на поверхности

h = 0,112 0,15 = 0,0177 м.

Ширина камеры

2 0,0177 = 0,035 м.

Поверка расчета: объем осадка за весь период работы

0,035 0,36 20 8 = 2 м 3.

7. Контрольные вопросы

1. Назначение процесса фильтрации.

2. Способы создания напора на фильтре.

3. Чем характеризуется режим фильтрации?

4. Уравнение Пуазейля, его физический смысл и возможность применения для расчета

фильтрации.

5. Стационарная и нестационарная фильтрация.

6. Дифференциальное уравнение фильтрации и его решение.

7. Основные элементы экспериментальной установки.

8. Устройство фильтрпресса.

Лабораторная работа № 8

1. Тема лабораторной работы: Испытание лопастной мешалки.

2. Цель работы:

1. Практическое ознакомление с работой мешалок.

2. Изучение основных конструктивных элементов мешалок.

3. Обобщение экспериментальных данных испытания мешалок.

4. Расчет расхода энергии, затрачиваемой на перемешивание.

3. Теоретическое обоснование работы

Лопастные мешалки широко применяются в пищевой промышленности для перемешивания жидкостей с незначительной вязкостью, при растворении и для образования суспензий

из твердых веществ с небольшой плотностью.

Достоинство этих мешалок заключается в простоте конструкции.

28

Важной характеристикой работы лопастной мешалки является расход энергии, который

может быть определен экспериментально. Для обработки экспериментальных данных целесообразно применить теорию подобия и установить зависимость критерия Эйлера (Еи) от режима процесса.

Наиболее распространенным способом перемешивания жидких и пастообразных сред

является механический в аппаратах, называемых мешалками. В зависимости от устройств рабочих органов мешалки делятся на лопастные, пропеллерные, турбинные и специального назначения.

Процесс перемешивания с гидродинамической точки зрения может быть рассмотрен

как процесс внешнего обтекания тел потоком жидкости. В соответствии с этим при вращении

рабочего органа мешалки энергии затрачивается на преодоление трения лопастей о жидкость

и на вихреобразование. Для описания процесса перемешивания при установившемся режиме

используют общее критериальное уравнение, связывающее физические характеристики движения жидкости:

Еu м f Re м , Fr м , Г 1 , Г 2

где Еu м N / n 3 d 5 - обобщенная переменная (число) Эйлера; Re nd 2 / - критерий

Рейнольдса; Frм n 2 d / g - критерий Фруда; Г1,Г2 - симплексы геометрического подобия; N мощность на валу мешалки, Вт; - плотность жидкости, кг/м3; п - частота вращения рабочего

органа мешалки, с-1; d - диаметр рабочего органа мешалки, м; - динамический коэффициент

вязкости жидкости, Па·с; g - ускорение свободного падения, м/с2.

Действительную линейную скорость перемешивания жидкости определить сложно и

вместо нее используют эквивалентную величину - частоту вращения рабочего органа мешалки, а потерю давления характеризуют величиной потребления энергии.

Рабочий орган мешалки обычно погружен и жидкость на достаточную глубину, поэтому гидравлическое сопротивление в основном обусловлено силой трения, а влиянием силы тяжести можно пренебречь, т.е. из уравнения следует исключить критерий Фруда. Тогда согласно уравнению (1):

N / n 3 d 5 f nd 2 /

Это уравнение можно представить в виде степенной функции:

Еu м A Remм

где А и m - постоянные, определяемые опытным путем.

На основании экспериментальных исследований определяют энергию, потребляемую

мешалкой за время ее работы.

4. Описание экспериментальной установки

Испытание проводится на экспериментальной установке (рис. 8.1).

29

Рисунок 1. Схема установки лопастной мешалки.

В цилиндрическом сосуде 1 вращается лопасть 2, укрепленная на вертикальном валу 8.

Движение вертикальному валу передается через пару конических шестерен 4 и вариатор скоростей 5 от электродвигателя 6. При помощи вариатора скоростей изменяется число оборотов

рабочего органа - лопасти.

Число оборотов вала рабочего органа измеряется при помощи тахогенератора 7 с выходом на вторичный регистрирующий прибор (таховольтметр) с градуировкой шкалы в оборотах в минуту.

Требуемая для перемешивания жидких сред мощность измеряется самопишущим ваттметром, включенным в электрическую схему электродвигателя постоянного тока. Частота вращения рабочего органа измеряется при помощи тахогенератора 5 с выходом на вторичный

регистрирующий прибор (таховольтметр).

5. Методика проведения испытания

Перед началом испытаний знакомятся с основными параметрами установки и жидкости, к которым относятся диаметр сосуда D, высота слоя жидкости Н, плотность жидкости ρ,

динамический коэффициент вязкости µ, диаметр окружности вращения лопастей d, ширина

лопасти b, число лопастей х.

При испытании измеряют потребляемую энергию при работе мешалки на холостом

ходу при заданных частотах вращения рабочего органа. Далее жидкостью из измерительного

сосуда заполняют сосуд 1 и определяют ее температуру. При помощи винта 8 сосуд 1 перемещают вверх до полного погружения рабочего органа в жидкость. После этого включают электродвигатель мешалки и приводят замеры показаний при тех же частотах вращения, что и на

холостом ходу.

6. Обработка результатов испытания

Рассчитывают по формулам значения Euм и Reм.

На основании вычисленных значений Euм и Reм строят графики зависимости lgEuм от

lgReм (рис. 8.2) и по нему определяют значения постоянных величин А и т, входящих в формулу (3). Логарифмируя зависимость (3), получают уравнение прямой линии.

lg Eu м lg A m lg Re м

Рис. 8.2. График зависимости lg Eu м f lg Re м

Показатель степени т находят как тангенс угла наклона полученной прямой tg = ab /

bc. Так как угол расположен во второй четверти, то его величина будет отрицательной.

Постоянную А находят как отрезок, отсекаемый прямой на оси ординат, или из уравнения

lg А lg Eu м m lg Re м

30

Мощность на валу мешалки

N м N 1 дв пер

где N1 - мощность, определяемая по ваттметру; ηдв - КПД электродвигателя; ηпер - КПД передачи.

Примечание: значение ηдв выбирают в зависимости от типа электродвигателя и передачи. Для установки, изображенной на рис. 1, ηдв = 0,8; ηпер = 0,85.

7. Задание

Рассчитать мешалку для перемешивания суспензии по следующим данным:

- частота вращения n, (с-1)

- диаметр аппарата D, (м)

- плотность жидкости ж, (кг/м3)

- вязкость жидкости ж, (Пас)

- содержание твердой фазы

- плотность твердых частиц тв, (кг/м3)

- тип мешалки

Определить:

1. Плотность суспензии с, (кг/м3);

2. Вязкость суспензии с, (Пас);

3. Режим перемешивания Re;

4. Диаметр мешалки dм, (м);

5. Мощность, потребляемую мешалкой N,(Вт).

Методические указания к решению задачи

Плотность суспензии определяем по формуле

с тв ж 1

Вязкость суспензии определяем по формуле

с ж 1 4,5

Определяем режим перемешивания:

n d 2

Re c

c

Диаметр нормализованной мешалки

d м 0,33 D

По критерию Рейнольдса и рис.VII-6 (1, с. 106) находим значение критерия Эйлера

Euм.

По найденному критерию Эйлера определяем мощность, потребляемую мешалкой

N Eu м с n 3 d 5

Таблица исходных данных к задаче

величины

РазмерПо последней цифре шифра

ность

1

2

3

4

5

6

7

8

9

0

-1

частота вращения n,

с

4,7 5,0 4,3 2,0 2,7 3,5 4,0 2,1 3,5 2,2

диаметр аппарата D,

м

1,2 1,0 0,8 0,6 0,7 1,0 1,4 1,6 0,9 0,7

содержание твердой фазы

0,3 0,2 0,1 0,4 0,5 0,3 0,2 0,1 0,4 0,5

3

плотность жидкости ж

кг/м 1070 1010 1020 1000 1015 1030 1040 1060 1080 1025

плотность твердых частиц тв кг/м3 1400 1300 1450 1500 1600 1750 1190 1120 1470 1380

вязкость жидкости ж

Пас 0,02 0,01 0,03 0,02 0,07 0,04 0,03 0,01 0,05 0,02

тип мешалки

13

2

6

14 10 13

2

6

14

10

31

8. Контрольные вопросы

1. Поясните назначение процесса перемешивания.

2. Какие вы знаете типы мешалок?

3. Поясните методику расчета с использованием общего критериального уравнения.

4. Какие факторы влияют на расход энергии при перемешивании?

Лабораторная работа № 9

1. Тема лабораторной работы: Изучение теплообменных аппаратов.

2. Цель работы: Изучение конструкций теплообменных аппаратов.

3. Теоретическое обоснование работы

Тепловые процессы (уваривание, стерилизация, пастеризация, обжаривание,

бланширование, сушка и замораживание) проводят при определенном режиме

(продолжительность и температура обработки, температура теплоносителя).

Тепловой процесс выбирают таким, чтобы за минимальное время обеспечивалась

необходимая тепловая обработка продукта при сохранении его качества. Так, при

концентрировании томатопродуктов стремятся удалить влагу при низких температурах

кипения (под вакуумом) для наиболее полного сохранения пищевой ценности томатов.

Однако значительное снижение температуры выпаривания томатопродуктов приводит из-за

увеличения вязкости к прекращению конвекционных токов и процесс выпаривания переходит

в сушку. При этом скорость удаления влаги резко снижается, что практически нецелесообразно. Выбирая давление и температуру греющего пара, учитывают особенности

нагреваемого продукта. Например, при подогреве томатной пасты перед розливом выбирают

такие температуру и давление пара, при которых на поверхности нагрева не образуется нагар.