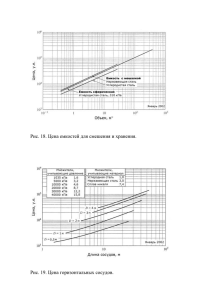

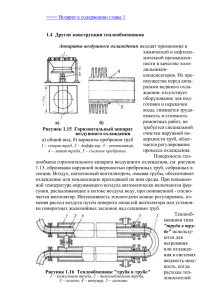

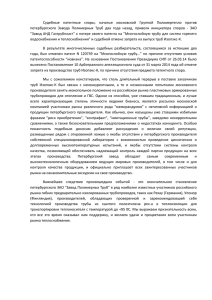

Министерство образования и науки Пермского края Государственное бюджетное профессиональное образовательное учреждение «Соликамский горно-химический техникум» Заочное отделение Специальность 18.02.03 РАСЧЕТ КОЖУХОТРУБНОГО ТЕПЛООБМЕННИКА Курсовой проект КП 18.02.03 07.00.00 ПЗ Студент Татаринова О.В группа ТНВ -2 Руководитель: от ГБПОУ «СГХТ» Королева Н.В. Соликамск, 2024 1 Содержание ВВЕДЕНИЕ .............................................................................................................. 3 1. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ ............................................................................... 4 1.1 Основные понятия теплообмена...................................................................... 4 1.2 Сущность способов передачи тепла ................................................................ 5 1.3 Требования, предъявляемые к теплообменникам.......................................... 7 1.4 Классификация теплообменников ................................................................... 8 1.5 Устройство, принцип действия кожухотрубных теплообменников ............ 9 2. РАСЧЕТНАЯ ЧАСТЬ ....................................................................................... 12 ЗАКЛЮЧЕНИЕ ..................................................................................................... 24 СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ .................................................. 25 ПРИЛОЖЕНИЕ……………………………………………………………….....26 КП 18.02.03. 07.00.00 ПЗ Изм. Лист № докум. Татаринова О.В Разраб. Королева Н.В. Провер. Реценз. Н. Контр. Утверд. Подпись Дат а Лит. Расчет кожухотрубного теплообменника 2 Лист Листов СГХТ гр. ТНВ-2 ВВЕДЕНИЕ Передача тепла или теплообмен — это процесс распространения внутренней энергии в пространстве с разными температурами. Теплопроводность — это способность веществ и тел проводить энергию (тепло) от частей с высокой температурой к частям с более низкой. Такая способность существует за счет движения частиц. Энергия может передаваться между телами и внутри одного тела. Тела, которые участвуют в теплообмене, называются теплоносителями. Теплообменные процессы могут происходить только при наличии разности температур между теплоносителями, т. е. разность температурдвижущая сила теплообмена. Различают стационарные и нестационарные теплообменные процессы. В периодически действующих аппаратах при нагревании или охлаждении, где температуры меняются во времени, осуществляются нестационарные процессы. В непрерывно действующих аппаратах, где температуры в различных точках аппарата не изменяются во времени, протекают стационарные процессы. 3 1. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ 1.1. Основные понятия теплообмена. Теория теплообмена изучает процессы распространения теплоты в твердых, жидких и газообразных телах. Основными понятиями теплообмена являются горячий и холодный теплоноситель. Теплоносители- движущаяся среда, применяемая для передачи теплоты от более нагретого тела к менее нагретому. Теплоносители служат для охлаждения, сушки, термической обработки и т.п. процессов в системах теплоснабжения, отопления, вентиляции, в технологических тепловых и др. устройствах. Наиболее распространенные теплоносители: топочные газы, вода, водяной пар, жидкие металлы, фреоны, аэровзвеси сыпучих материалов и т.д. Теплообменники могут в процессе передачи теплоты изменять свое агрегатное состояние или сохранять его неизменным. В первом случае температура теплообменников остается неизменной, так как передается лишь теплота фазового перехода; во втором случае температура теплообменника изменяется. Особые требования предъявляются в теплообменниках в ядерных реакторах. Количество передаваемой теплоты. Количество — теплоты- это количество энергии, предаваемое системе внешними телами при теплообмене. Сообщение системе теплоты не связано с макроскопическими перемещениями тел системы. (единицы измеренияджоули Дж) Удельный тепловой поток. Количество тепла, проходящее через данную поверхность в единицу времени называется тепловым потоком. (Дж/ кг* С) Количество тепла, через единицу поверхности в единицу времени, называется плотностью теплового потока или удельным тепловым потоком и характеризует интенсивность теплообмена. 4 Плотность теплового потока, направлена по нормали к изотермической поверхности в сторону, обратную градиенту температуры, т.е. в сторону уменьшения температуры. Движущая сила процесса теплопередачи - разность температур между горячим и холодным теплоносителем. В тепловых расчетах используют среднюю разность температур, т.к. температуры теплоносителей изменяются вдоль поверхности разделяющей их стенки. Теплопередача при переменных температурах зависит от взаимного направления движения теплоносителей вдоль разделяющей их стенки. Параллельный ток, или прямоток – теплоносители движутся в одном направлении. Противоток – теплоносители движутся в противоположных направлениях. Смешанный ток- один из теплоносителей движется в одном направлении, а другой- попеременно, то прямотоком, то противотоком. /2/ 1.2. Сущность способов передачи тепла. Теплообменом называется необратимый самопроизвольный процесс переноса тепловой энергии в пространстве с неоднородным полем температуры. Перенос теплоты может передаваться тремя способами: конвекцией, теплопроводностью и излучением. Процесс передачи теплоты теплопроводностью происходит при непосредственном контакте тел или частицами тел с различными температурами и представляют собой молекулярный процесс передачи теплоты. При нагреве тела, кинетическая энергия его молекулярно возрастает и частицы более нагретой части тела, сталкивается с соседними молекулами, сообщают им часть своей кинетической энергии. Конвекция- это перенос теплоты при перемещении и перемешивании всей массы неравномерно нагретых жидкости и газа. При этом, перенос теплоты зависит от скорости движений жидкости и газа прямо пропорционально. Этот вид передачи теплоты 5 сопровождается всегда теплопроводностью. Одновременный перенос теплоты конвекцией и теплопроводностью называется конвективным теплообменом. В инженерных расчетах часто определяют конвективный теплообмен между потоками жидкостей или газа и поверхностью твердого тела. Этот процесс конвективного теплообмена называют конвективной теплоотдачей или просто теплоотдачей. Процесс передачи теплоты внутренней энергии тела в виде электромагнитных волн называется излучением. Этот процесс происходит в три стадии: превращении части внутренней энергии одного из тел в энергию электромагнитных волн, распространение э/м в пространстве, поглощение энергии излучения другим телом. Совместный теплообмен излучением и теплопроводностью называют радиационно- кондуктивным теплообменом. Совокупность всех трех видов теплообмена называется сложным теплообменом. Процессы теплообмена могут происходит в различных средах: чистых веществах и различных смесях, при изменении и без изменения агрегатного состояния рабочих сред и т.д. В зависимости от этого теплообмен протекает по-разному и описывается различными уравнениями. Процесс переноса теплоты может сопровождаться переносом вещества(массообмен). Например, испарение воды в воздух, движение жидкости или газов в трубопроводах и.т.п. и.т.д. Тогда процесс теплообмена усложняется, так как теплота дополнительно переносится с массой движущего вещества. /3/ 1.3. Требования, предъявляемые к теплоносителям. Теплоносителем называется среда, предназначенная для отвода тепла от активной зоны и передачи его в парогенератор или промежуточный теплообменник. Свойства теплоносителей должны удовлетворять требованиям, определенным теми процессами, которые происходят в 1-м 6 контуре. Эти требования можно разделить на 3 группы: теплофизические, физико-химические, эксплуатационные. 1.Теплофизические требования: - высокая теплоемкость и теплопроводность; - низкая вязкость; - высокий коэффициент теплоотдачи; - малые энергетические затраты на прокачку теплоносителя; 2.Физико-химические требования: - коррозионно-инертное отношение к материалам; - химически стоек в больших температурных полях. 3.Эксплуатационные требования: - высокий уровень отвода тепла из реактора; - низкое давление теплоносителя; - пожаробезопасность; - нетоксичность - распространенность, доступность, дешевизна. /4/ 1.4 Классификация теплообменников. Теплообменники По способу передачи тепла По направлению движения потоков По назначению Теплообменники -Холодильники Теплообменники смешения -Поверхностные теплообменники -Испарители -Прямоточные -Конденсаторы Противоточные -Нагреватели -Перекрестное -Смешанное По7конструкции Изготовленные из труб Изготовленные из листового материала -Пластинчатые -Графит -Кожухотрубчатые -Пластмасса -Типы Н, К, П, ПК -Стекло -Спиральные -Типа труба в трубе -Аппараты воздушного охлаждения -Погружные змеевиковые Рис -Оросительные Рисунок 1. Схема классификации теплообменников. 1.5 Устройство принцип действия кожухотрубных теплообменников Кожухотрубчатые теплообменники в настоящее время широко распространены и составляют до 80% от всей теплообменной аппаратуры. Основная их часть- пучок труб, закрепленных в трубных решетках. Достоинство кожухотрубчатых теплообменников – возможность получения значительной поверхности теплообмена при сравнительно небольших габаритах и хорошо освоенная технология изготовления, недостатоквысоких расход металла по сравнению со спиральными и пластинчатыми теплообменниками. Кожухотрубчатые теплообменники применяют при давлении да 6,4 МПа и температуре до 400-600. При более высоких температурах применение их нежелательно. Размер поверхности кожухотрубчатых теплообменников достигает 4000 м^2, диаметр обычно не превышает 2000мм, длина труб в крупных конструкциях достигает 9 м, более 9 м 8 теплообменники делают редко, так как затрудняется их изготовление и чистка труб. Как правило, кожухотрубчатые теплообменники делают малого диаметра и большей длины. Это объясняется стремлением увеличить скорости движения теплоагентов и конструктивными соображениями- целесообразно уменьшать диаметр трубной решетки и число соединения трубок с решеткой. Наиболее широко применяют пять основных типов кожухотрубчатых теплообменников: 1) жесткой конструкции (с неподвижными трубными решетками); 2) с компенсаторами температурных напряжений; 3) с Uобразными трубками; 4) с плавающей головкой; 5) с плавающей головкой и компенсатором на ней. Конструкция кожухотрубчатых теплообменников зависит и от их технологического назначения; например, конденсаторы и испарители имеют увеличенный штуцер для входа или выхода паров и несколько иное, чем в обычных теплообменниках, расположение перегородок в трубном и межтрубном пространстве. Наиболее прост теплообменник жесткой конструкции. Он состоит из трубного пучка и двух трубных решеток, накрытых крышками. Так как крышки трубных решеток открывают сравнительно часто при чистке и ремонте, их, как правило, делают съемными. Применение камерных крышек позволяет открывать и ремонтировать трубные решетки, не нарушая присоединение трубопроводов. Для увеличения скорости теплоагентов в трубном пространстве теплообменники делают многоходовыми, для этого в крышках располагают перегородки, чтобы теплоагент последовательно проходил отдельные пучки труб. Применяют 2, 3, 4 и 6-ходовые теплообменники. Более 6 ходов обычно делают, так как это усложняет конструкцию аппарата; кроме того, перегородки занимают часть площади трубной решетки, в которой размещается меньше трубок. Иногда теплообменники делают двухходовыми пространству, 9 и по межтрубному однако это требует установки в межтрубном пространстве продольных перегородок и хорошего их уплотнения, что представляет известные трудности. Теплообменники жесткой конструкции можно применять только при небольшой разности температур трубок и кожуха. В остальных случаях необходима компенсация температурных напряжений, возникающих из-за различного теплового расширения кожуха и трубок. В теплообменниках с линзовым компенсатором температурное перемещение кожуха частично воспринимается за счет упругой деформации компенсатора. Установка гибких элементов полностью не устраняет температурные напряжения, но значительно снижает их. Теплообменники данной конструкции отличаются от жесткотрубных только тем, что на кожухе приварен линзовый компенсатор. При увеличении давления необходимо учитывать толщину стенки компенсатора. Это приводит к увеличению его жесткости, что, в свою очередь, снижает компенсирующую способность. Поэтому при давлении в межтрубном пространстве более 1,6 МПа теплообменники с линзовым компенсатором на кожухе применяются редко. /5/ 10 2. РАСЧЕТНАЯ ЧАСТЬ Расчет кожухотрубного теплообменника для охлаждения жидкости Задание на проектирование. Рассчитать и подобрать нормализованный теплообменник для охлаждения бензола от 70 до 30 ºС. Исходные данные: Раствор горячего бензола t1н – 70ºС – начальная температура t1к – 30ºС – конечная температура µ1 - 0,436 мпа С - абсолютно-динамическая вязкость ρ1– 847 кг/м3 - плотность С1 –1,8 кДж/кг.К – удельная теплоемкость λ1–0,140 МВт/м.К - коэффициент теплопроводности G1 –24*103 кг/час – расход Холодная вода T2н – 15ºС – начальная температура T2к – 35ºС – конечная температура µ2 – 0,8937 мпа С - абсолютно-динамическая вязкость ρ2 – 997 кг/м3 - плотность С2 – 4,19 кДж/кг.К – удельная теплоемкость λ2 – 0,609 МВт/м.К - коэффициент теплопроводности Выбор конструкционного материала. При выборе конструкционного материала, из которого будет изготовлен проектируемый теплообменник, следует руководствоваться рекомендациями, приведенными в справочнике. Так, для бензола выбираем сталь марки 08Х13 (старое название 0Х13), которая используется для изготовления деталей 11 химической аппаратуры, работающей в слабоагрессивных средах при температурах от -40 до +540°С. Δtб - большая разность температуры теплоносител на концах теплообменника Δtм – меньшая разность температуры теплоносителя на концах теплообменника. Δtб = t1н – t2к Δtб = 70 – 30 = 40°С; Δtм = t1к – t2н Δtм = 35 – 15 = 20°С. Δtб/Δtм=2, Так как Δtб/Δtм≤2, среднее значение разности температур теплоносителей рассчитываем, как среднюю логарифмическую величину: б.м.ср.лог t =((70–30)-(35-15))/ 2 = 30 ºС. Составление теплового баланса, нахождение тепловой нагрузки аппарата и расхода воды Принимая допущение об адиабатическом процессе теплообмена, запишем уравнение теплового баланса: Q = G1c1(t1н – t1к) = G2c2(t2к – t2н), где G1, G2 – массовые расходы бензола и воды, соответственно; с1, с2 – удельные теплоемкости бензола и воды; Q – тепловая нагрузка аппарата. Рассчитаем тепловую нагрузку по левой части теплового баланса, т.к. расход, начальная и конечная температуры бензола нам известны. Для этого переведем массовый расход бензола в «СИ»: G1=24*1000/3600=6,67 кг/с. Значение удельной теплоемкости бензола с1=1800 Дж/(кг·К). Тепловая нагрузка аппарата: Q = 6,67∙1800(70 – 30) = 480240 Вт. Расход охлаждающей воды находим из уравнения теплового баланса: 12 G2 = Q/[c2(t2к – t2н)] = 480240/[4190(35 – 15)] = 5,77 кг/с. Удельная теплоемкость воды с2=4190 Дж/(кг·К). Ориентировочный выбор теплообменника Поток охлаждающей воды целесообразно направить в межтрубное пространство теплообменника, а поток бензола – в трубы. Направляя поток холодного теплоносителя в межтрубное пространство, мы уменьшаем потери тепла в окружающую среду. Задаваясь ориентировочным значением критерия Рейнольдса в трубном пространстве Re1ор=15000, найдем число труб, приходящееся на один ход: а) для труб диаметром dн = 20×2 мм n 4G1 4 ∗ 6,67 = = = 81 z πdвн𝑅𝑒1ϻ1 3,14 ∗ 0,016 ∗ 15000 ∗ 0,000436 б) для труб диаметром dн = 25×2 мм n 4G1 4 ∗ 6,67 = = = 62 z πdвн𝑅𝑒1ϻ1 3,14 ∗ 0,021 ∗ 15000 ∗ 0,000436 где μ1 – динамический коэффициент вязкости бензола (μ1=4,36·104 ). Далее, задаваясь ориентировочным значением коэффициента теплопередачи от бензола к воде Кор=800 Вт/(м2·К), находим ориентировочную площадь поверхности теплообмена: F ор = Q K ор ∗ △ t ср. лог 480240 = 20 м2 800 ∗ 30 ориентировочное значение коэффициента F ор = F ор – Вт/(м2·К) - теплопередачи от бензола к воде △t ср. лог. – гр. - средняя логистическая разность температур По табл.1 приложения выбираем теплообменники с близкими к ориентировочным значениями поверхности теплообмена и числа труб на ход: 13 Вариант 1) Диаметр корпуса - D = 325 мм; Диаметр наружный труб - dн = 25×2 мм; Число труб n= 62; Число труб в одном ходу n/z = 62/1. Вариант 2) Диаметр корпуса - D = 400 мм; Диаметр наружный труб - dн = 20×2 мм; Число труб n= 162 шт; Число труб в одном ходу n/z = 162/2=80 шт. Вариант 3) Диаметр корпуса - D = 400 мм; Диаметр наружный труб - dн = 25×2 мм; Число труб n= 100 шт; Число труб в одном ходу n/z = 100/2=50шт. Но, так как (пометка в приложении Б таблицы 1.) холодильники диаметром 325 мм и более могут быть только с числом ходов 2, 4 или 6, подходит теплообменник 2 и 3 варианта. Уточнение теплообменников) средней движущей Поскольку силы выбранный (для многоходовых теплообменник является многоходовым, то для вычисления средней движущей силы необходимо учитывать поправку на смешанный ток εΔt: Δtcp= εΔtΔtcp.лог. В многоходовых теплообменниках с простым смешанным током (один ход в межтрубном пространстве и четное число ходов в трубном) среднюю разность температур можно рассчитать по формуле: e△t= ր/ր 2 − P(1 + R − ր) ln( ) (2 − P)(1 + R + ր) 14 P= (35 − 15) = 0.363 (70 − 15) R= (70 − 30) =2 (35 − 15) ր = √R2 + 1 = √22 + 1 = 2,236 ր= R−1 = 1,186 ln((1 − P)/(1 − RP) 2,236 1,186 e△t= = 0,98 2 − 0,363(1 + 2 − 2,236) ln ( ) (2 − 0,363)(1 + 2 + 2,236) △ t = 30 ∗ 0,98 = 29,4°С С учетом поправки ориентировочная поверхность составит: F ор = F ор = Q K ор ∗ △ t ср. лог 480240 = 20,4 м2 29,4 ∗ 800 Теперь целесообразно произвести уточненный расчет следующих вариантов (см. табл. 2.3) Вариант 2: D = 400 мм; dн = 20×2 мм; n/z = 166/2 = 83 Находим число Рейнольдса в теплообменника: Re1 = 4G1 n πdв ( z ) µ1 Re - число Рейнольдса π – 3,14 n/z – число труб на 1 ход d в –димаетр труб внутренний 15 трубном пространстве ϻ1 – динамическая вязкость, Па*с Re1 = 4 ∗ 6,67 = 14587 3,14 ∗ 0,016 ∗ 83 ∗ 0,000436 Число Прандтля будет равно: PR1 = с1µ1 λ1 PR – число Прандтля с1 – 1,8 кДж/кг.К – теплоёмкость; ϻ1 – Па*с - динамическая вязкость; λ1 – Вт/м*К - теплопроводность. 1800 ∗ 0.000436 = 5,60 0.140 Коэффициент теплоотдачи к жидкости, движущейся по трубам PR1 = турбулентно равен: λ1 ∗ Nu d вн d в – мм –димаетр труб внутренний; a1 = Nu – число Нуссельта; λ1 – Вт/м*К - теплопроводность. Nu=0,023*Re 0.8*Pr0,4 Nu – число Нуссельта Re - число Рейнольдса PR – число Прандтля Nu=0,023∗ 145870.8*5,60,4=103,5 a1 = 0,140 Вт ∗ 103,5 = 906 0,016 м2K Площадь сечения потока в межтрубном пространстве между перегородками (см. табл. 2.3) Sмтр = 0,030 м2 тогда находим число Рейнольдса в межтрубном пространстве теплообменника: 16 Re2 = G2 ∗ d нар Sмтр ∗ µ2 G2 –кг/сек - расход охлаждающей воды D нар–мм – диаметр трубы наружный Sмтр-м2 - площадь межтрубного пространства ϻ2–Па*с - динамическая вязкость Re2 = 5,77 ∗ 0,020 = 4307,5 0,030 ∗ 0,000893 G1µ1 4190 ∗ 0.000893 = = 6,14 λ1 0.609 Коэффициент теплоотдачи к жидкости, движущейся в межтрубном PR2 = пространстве равен: a2 = λ2 ∗ Nu d нар d нар. – мм –димаетр труб наружный; Nu – число Нуссельта; λ1 – Вт/м*К - теплопроводность. Nu=0,024*Re 0,6*Pr0,36 Nu – число Нуссельта Re - число Рейнольдса PR – число Прандтля Nu =0,024∗ 4307,50.6*6,140,36=69,9 a2 = 0,609 Вт ∗ 69,9 = 2129 0,020 м2K Оба теплоносителя малоконцентрированные водные растворы; поэтому в соответствии с табл. 3 примем термические сопротивления загрязнений одинаковыми, равными rз1= rз2 = 1/2900 м2K/Вт. Повышенная коррозионная активность этих жидкостей диктует выбор нержавеющей стали в качестве материала труб. Теплопроводность нержавеющей стали 17 примем равной 𝜆 ст = 17,5 Вт/Мк. Сумма термических сопротивлений стенки и загрязнений равна ∑ ր ր = + rз1 + rз2 𝜆 𝜆ст 𝜆 ст- Вт/Мк – теплопроводность стали Ծ- м – толщина стенки труб rз1- rз2 - м2K/Вт – термические загрязнения ∑ ր 0,002 1 1 = + + = 0,000804м3 К/Вт 𝜆 17,5 2900 2900 Коэффициент теплопередачи равен: К= 1 1 Вт = = 421 1 ր 1 1 1 м2𝐾 + + ( )+( + 0,000804 ) 906 2129 𝜆1 𝜆 𝜆2 Требуемая поверхность составит F= 480240 = 38,8 м2 29,4 ∗ 421 Из таблицы 2.3 следует, что из выбранного ряда подходит теплообменник с трубами длиной 4 м и номинальной поверхностью F = 42 м2, при этом запас △= (42 − 38,8) 100 = 8% 38,8 Масса теплообменника (см. табл. 2.) М = 1370 кг. Уточненный расчет поверхности теплопередачи вариант 3: D = 400 мм; dн = 25×2 мм; n/z = 100/2 = 50 Находим число Рейнольдса в теплообменника: Re1 = 4G1 n πd ( z ) µ1 18 трубном пространстве Re - число Рейнольдса π – 3,14 n/z – число труб на 1 ход d в –димаетр труб внутренний ϻ1 – динамическая вязкость, Па*с Re = 4 ∗ 6,67 = 18566 3,14 ∗ 0,021 ∗ 50 ∗ 0,000436 Коэффициент теплоотдачи к жидкости, движущейся по трубам турбулентно равен: a1 = λ1 ∗ Nu d вн d вн – мм –димаетр труб внутренний; Nu – число Нуссельта; λ1 – Вт/м*К - теплопроводность. Nu=0,023*Re 0.8*Pr0,4=0,023∗ 185660.8*5,60,4=119 Число Прандтля будет равно: PR1 = с1µ1 λ1 PR – число Прандтля с1 – 1,8 кДж/кг.К – теплоёмкость; ϻ1 – Па*с - динамическая вязкость; λ1 – Вт/м*К - теплопроводность. PR1 = 1800 ∗ 0.000436 = 5,60 0.140 𝑎1 = 0,140 Вт ∗ 119 = 793 0,021 м2𝐾 Площадь сечения потока в межтрубном пространстве между перегородками (см. табл. 2.3) Sмтр = 0,031м2 тогда находим число Рейнольдса в межтрубном пространстве теплообменника: 19 Re2 = G2 ∗ d нар Sмтр ∗ µ2 G2 –кг/сек - расход охлаждающей воды D нар–мм – диаметр трубы наружный Sмтр-м2 - площадь межтрубного пространства ϻ2–Па*с - динамическая вязкость Re2 = 5,77 ∗ 0,025 = 5210,8 0,031 ∗ 0,000893 Коэффициент теплоотдачи к жидкости, движущейся в межтрубном пространстве равен: a2 = λ1 ∗ Nu d нар d нар. – мм –димаетр труб наружный; Nu – число Нуссельта; λ1 – Вт/м*К - теплопроводность. Nu=0,24*Re 0,6*Pr0,36 Nu – число Нуссельта Re - число Рейнольдса PR – число Прандтля PR2 = С2µ2 λ2 PR – число Прандтля С2 – 1,8 кДж/кг.К – теплоёмкость; ϻ2 – Па*с - динамическая вязкость; λ2 – Вт/м*К - теплопроводность PR2 = 4190 ∗ 0.000893 = 6,14 0.609 Nu=0,24∗ 5210,80.6*6,140,36=121,1 20 a2 = 0,609 Вт ∗ 121,1 = 3342 0,025 м2K Оба теплоносителя малоконцентрированные водные растворы; поэтому в соответствии с табл. 3 примем термические сопротивления загрязнений одинаковыми, равными rз1= rз2 = 1/2900 м2K/Вт. Повышенная коррозионная активность этих жидкостей диктует выбор нержавеющей стали в качестве материала труб. Теплопроводность нержавеющей стали примем равной 𝜆 ст = 17,5 Вт/Мк. Сумма термических сопротивлений стенки и загрязнений равна ∑ ր ր = + rз1 + rз2 𝜆 𝜆ст 𝜆 ст- Вт/Мк – теплопроводность стали Ծ- м – толщина стенки труб rз1- rз2 - м2K/Вт – термические загрязнения ∑ ր 0,002 1 1 = + + = 0,000804м3 К/Вт 𝜆 17,5 2900 2900 Коэффициент теплопередачи равен К= 1 1 Вт = = 417 1 ր 1 1 1 м2𝐾 + + ( )+( + 0,000804 793 3342) 𝜆1 𝜆 𝜆2 Требуемая поверхность составит F= 480240 = 39 м2 29,4 ∗ 417 Из таблицы 1. следует, что из выбранного ряда подходит теплообменник с трубами длиной 3 м и номинальной поверхностью F = 47 м2, при этом запас 100 = 20% 39 Масса теплообменника (см. табл. 2) М = 1090 кг. △= (47 − 39) 21 ЗАКЛЮЧЕНИЕ В данной курсовой работе были изучены теплообменные процессы рассмотрены виды теплообменных аппаратов, принцип их действия, схемы, конструкция, а также произведен расчёт кожухотрубного теплообменника. В результате был выбран теплообменник со следующими характеристиками …… В графической части проекта представлен чертеж кожухотрубного теплообменника: главный вид и вид в разрезе на формате А1. 22 СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ 1.Дытнерский Ю.И. Основные процесс и аппараты химической технологии Химия, 1983. 2.Иоффе И.Л. Проектирование процессов и аппаратов химической технологии, 1991. 3.Романков П.Г. Процессы и аппараты химической промышленности, 1898. 4.Генкин А.Э. Оборудование химических заводов, 1970 5.Романков П.Г. Процессы и аппараты химической промышленности, 1898. Список необходимо привести в соответствие. Издательство. Год, кол-во страниц. Для этого на первой странице в любом учебнике такая информация есть 23 приложение Б. Площадь сечения потока, 102 м2 D труб, мм В вырезе перегородок Между перегородками 159 20х2 1 19 1,0 2,0 2,5 3,5 - - - 0,3 0,5 0,4 25х2 1 13 1,0 1,5 2,0 3,0 - - - 0,4 0,8 0,5 20х2 1 61 4,0 6,0 7,5 11,5 - - - 0,7 1,0 1,2 25х2 1 37 3,0 4,5 6,0 9,0 - - - 0,9 1,1 1,3 20х2 1 100 - 9,5 12,5 19,0 25,0 68,0 - 1,1 2,0 2,0 2 90 - 8,5 11,0 17,0 22,5 63,0 - 1,1 1,6 0,9 1 62 - 7,5 10,0 14,5 19,5 52,0 - 1,3 2,9 2,1 2 56 - 6,5 9,0 13,0 17,5 47,0 - 1,3 1,5 1,0 1 181 - 23 34,0 46.0 147,0 - 1,7 2,5 3,6 2 166 - 21,0 31,0 42,0 139,0 - 2,0 3,0 1,7 1 111 - 17,0 26,0 35,0 126,0 - 2,0 3,1 3,8 2 100 - 16,0 24,0 31,0 119,0 - 4,1 2,5 1,7 1 389 - 49 73,0 98,0 121,0 - 4,1 6,6 7,8 2 370 - 47 70,0 93,0 113,0 - 4,1 4,8 3,7 4 334 - 42 63,0 84,0 97,0 - 3,7 4,8 1,6 6 316 - 40 60,0 79,0 91,0 - 4,0 4,8 0,9 1 257 - 40 61,0 81,0 270,0 - 4,0 5,3 8,9 2 240 - 38 57,0 75,0 260,0 - 4,0 4,5 4,2 4 206 - 32 49,0 65,0 240,0 - 3,7 4,5 1,8 6 196 - 31 46,0 61,0 233,0 91,0 6,9 4,5 1,1 1 717 - 90 135,0 180,0 219,0 405,0 6,9 9,1 14,4 2 690 - 87 130, 173,0 208,0 390,0 6,9 7,0 6,9 4 638 - 80 120,0 160,0 190,0 361,0 6,5 7,0 3,0 273 325 25х2 400 20х2 25х2 600 20х2 25х2 800 20х2 Число ходов * Диаметр кожуха, мм Общее число труб, шт. Поверхность теплообменника ( в м2) **при длине труб, м Площадь сечения одного хода по трубам, 102, м2 1.Таблица кожухотрубчатых теплообменников и холодильников (по ГОСТ 15118—79, ГОСТ 15120-79, Гост 15122-79) 1,0 1,5 2,0 3,0 4,0 6,0 9,0 24 6 618 - 78 116,0 155,0 181,0 349,0 7,0 7,0 2,0 * холодильники диаметром 325 мм и более и могут быть только с числом ходов 2, 4 или 6 приложение Б. 2.Масса кожухотрубчатых теплообменников и холодильников (по ГОСТ 15118—79, ГОСТ 15120-79, Гост 15122-79) D кожуха , мм Число 1,6 159 1 1,6 273 1 1,6 325 1 1,6 325 2 1,0 400 1 1,0 400 2 1,0 600 1 1,0 600 2, 4, 6 1,0 800 1 1,0 800 2, 4, 6 0,6 1000 1 0,6 1000 2, 4, 6 0,6 1200 1 0,6 1200 2, 4, 6 1,0 600 1 P,M Па ходов 1,0 2, 4, 6 1,6 1 1,6 2, 4, 6 Трубы D 20х2 мм, длиной , м Трубы D 25 х2 мм, длиной , м 1,5 2,0 3,0 4,0 6,0 9,0 1,5 2,0 3,0 4,0 6,0 9,0 196 217 263 - - - 192 211 255 - - - 388 455 590 - - - 465 527 649 - - - 495 575 735 895 - - 485 540 680 820 - - 510 575 740 890 - - 485 550 690 820 - - - 860 1130 1430 1850 - - 780 1290 1750 - - 870 1090 1370 1890 - - 820 1260 1600 - - 1350 2410 3150 - - 1540 1980 2480 3450 - 103 5 104 0 181 0 - 1650 2100 3500 3380 - - 1480 2290 3130 - - 2560 3520 4150 5800 8400 - 2280 3720 5360 7400 - 2750 3550 4350 5950 8500 - 2520 3950 5360 7480 - - 5000 6250 9030 1280 0 - - 189 0 313 0 323 0 450 0 5600 7850 1120 0 - - 5450 6750 9250 1285 0 - - 485 0 6100 8166 1140 0 - - - 9000 1280 0 1840 0 - - - 8000 1125 0 1600 0 - - - 9750 1340 0 1890 0 - - - 8700 1180 0 1655 0 - - - - - - - 1340 2180 - - - - 1970 2420 3320 - - - 2220 2930 - - - - - - 2200 - - - - 2050 2510 3450 176 0 178 0 179 0 185 0 2250 3060 - 25 1400 - - - 1,0 800 1 1,0 2, 4, 6 1,6 1 1,6 2, 4, 6 - - - - - - - 2300 - - 3600 4400 5900 - - - - - - - - 2400 - - 3850 - - 4500 6100 320 0 320 0 335 0 345 0 3660 - - 3900 5200 - 3840 - - 3050 5600 - приложение Б 3. Тепловая проводимость загрязнения стенок, 1/rз Вт/(м2*К) Теплоносители 1/rз Вт/(м2*К) Вода: загрязненная среднего качества 1400-1860 Теплоносители Нефтепродукты, масла, пары хладагентов Нефтепродукты сырые хорошего качества 2900-5800 Органические жидкости, рассолы, жидкие хладагенты Водяной пар, содержащий масла дистиллированная 11600 Пары органических жидкостей воздух 2800 1860-2900 26 1/rз Вт/(м2*К) 2900 1160 5800 5800 11600